Composites 4.0:digitale Assistenten, Edge Computing und die Zukunft der intelligenten Fabrik

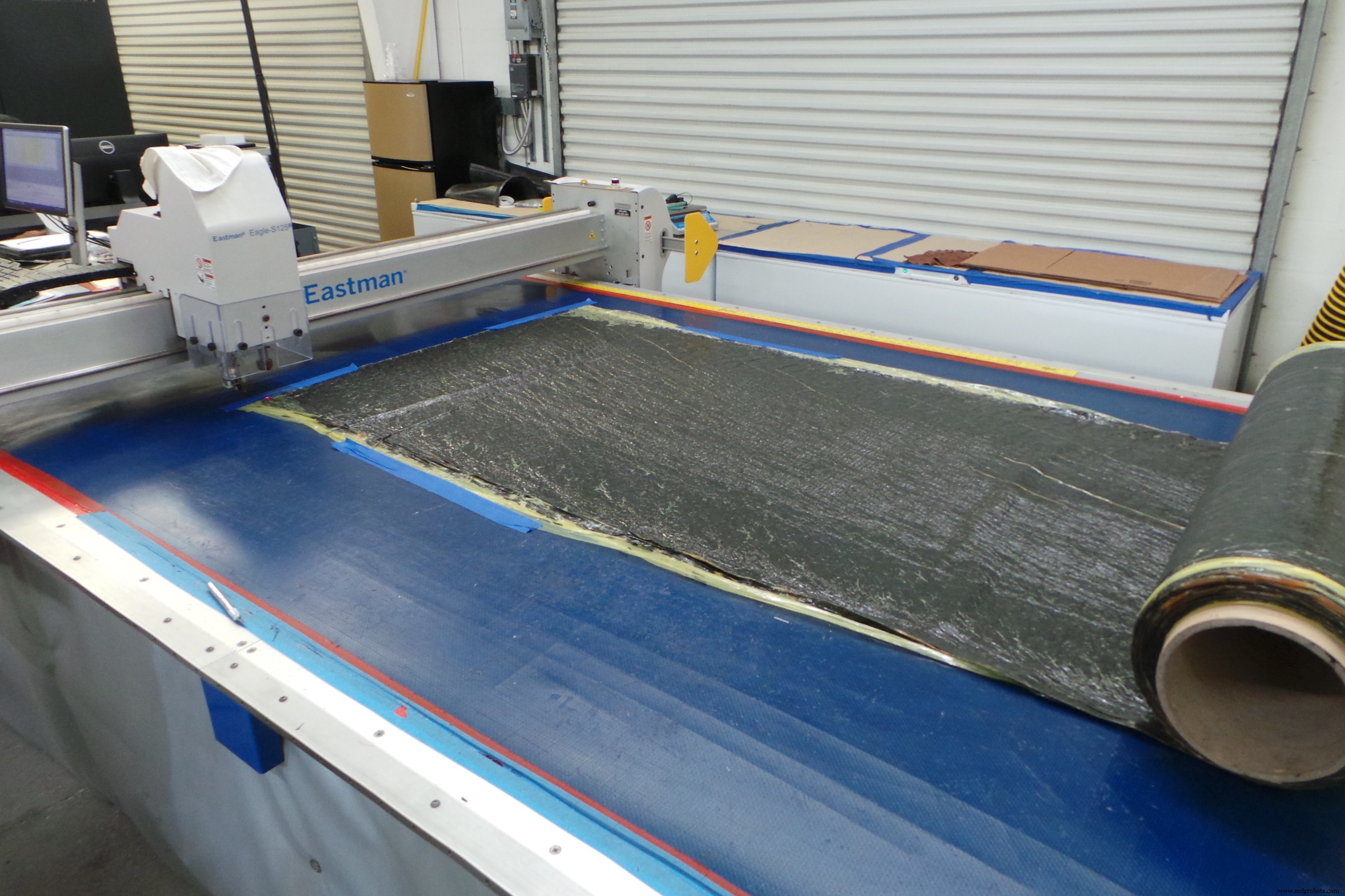

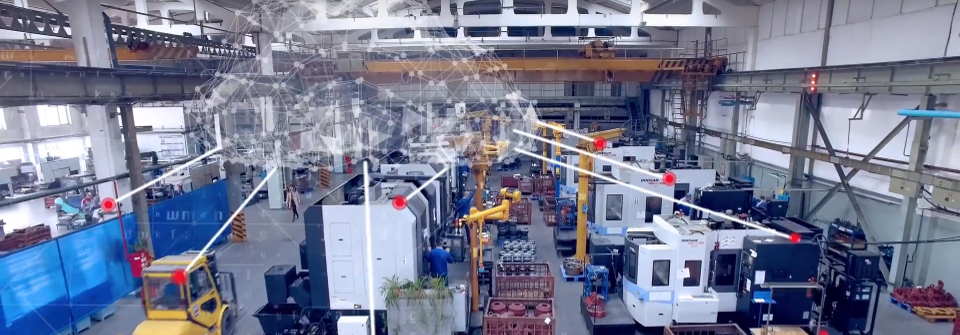

Die Werkzeugverfolgung in der Software von Plataine für die Composites 4.0-Produktion ermöglicht es Herstellern, den Werkzeugeinsatz, die Wartung und die Investitionskosten zu optimieren. QUELLE | Platain.

Ben-Bassat sagt, dass Plataines Software mit diesem Wissen darüber, was die Tools gemacht haben (Teile, Prozess, Qualität), individuelle Situationen betrachten kann. „Angenommen, Sie haben zwei Werkzeuge:eines muss nach 9 Zyklen gewartet werden und das andere nach 10 Zyklen. Wir analysieren, wie und warum diese Tools unterschiedlich sind. Zu wenig Wartung riskiert Qualitätsprobleme, aber zu viel Wartung verringert den Durchsatz. Außerdem ist der Kauf von Werkzeugen eine ernsthafte Investition, da einige Werkzeuge Hunderttausende bis Millionen Dollar kosten. Daher möchten Hersteller nach Möglichkeit den Kauf neuer Werkzeuge vermeiden, müssen jedoch bei Bedarf sicherstellen, dass diese Werkzeuge am effizientesten sind.“

Ein weiteres Problem ist, dass Werkzeuge oft verloren gehen. „Zum Beispiel kann ein Arbeiter beim Abreißen ein Werkzeug vergessen haben“, berichtet Ben-Bassat. „Aber jetzt muss jemand dieses Werkzeug finden und es wieder in die Produktion bringen. Sie verlieren also nicht nur die Zeit dieser Person, sondern auch die Layup-Produktivität dieses Tools. Mit unserer Software erhält der Manager eine Benachrichtigung, dass das Tool Nr. 10 3 Tage lang im Tear-Down-Modus ist. Der Manager kann dann reagieren und darauf eingehen.“

Nach den Layup-Tools erweiterte Plataine erneut um die Verfolgung von Thermoelementen, Bohrern, Bohrern und Verbrauchsmaterialien. „Dies sind alles Aspekte des sehr großen, komplexen Bildes der Verbundwerkstoffproduktion. Materialien, Werkzeuge, Ausrüstung – alles ist miteinander verbunden. Unsere Vision ist es, so viele Faktoren wie möglich zu überwachen und nicht nur die Produktionsprobleme zu identifizieren, sondern Lösungen zu präsentieren und umzusetzen.“

Intelligente digitale Assistenten

„Wir sehen die Software als digitalen Assistenten, der ständig Produktionsdaten analysiert und unseren Fahrern und Managern Warnungen und intelligente Empfehlungen in Echtzeit bietet“, sagt Ian Pearce, Produktionsleiter bei Renault Sport Racing (Enstone, Großbritannien). Renaults Formel 1-Team verwendet Verbundwerkstoffe in großem Umfang in Chassis und Getrieben seiner Rennwagen und entschied sich 2018 für die Implementierung der Software von Plataine in sein Verbundwerkstoff-Produktionssystem. Die Software von Plataine verwaltet Materialien und leitet das Produktionspersonal an, welche Prepreg-Rollen verwendet werden sollen (basierend auf dem Tracking-Out). -Zeit und Verwendung der Reste) sowie wo sich die benötigten Prepregs physisch befinden – sei es im Tiefkühllager oder in der Produktion.

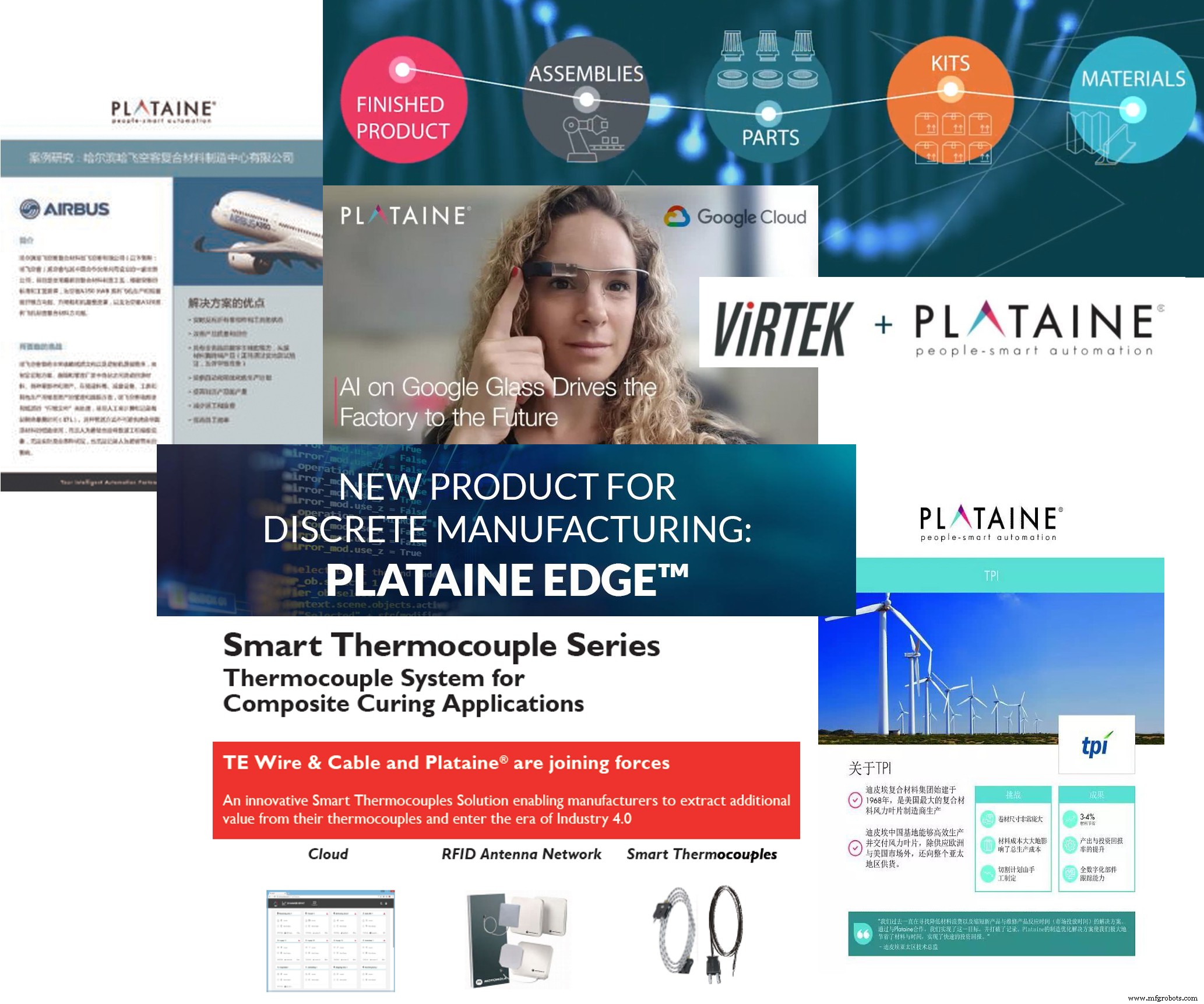

Die Vorhersage, die Pearson oben diskutiert, erfordert ein Verständnis des aktuellen Produktionszustands und eine Vorgeschichte dessen, was zuvor passiert ist, erklärt Ben-Bassat. „Es geht um die Datenerfassung über Sensoren in Materialien, Maschinen und an Bauteilen, damit wir wissen, wer was zu welcher Zeit in welcher Umgebung tut. Wir können dann ein Muster erkennen und beispielsweise einen Engpass in Maschine Nr. 7 vorhersagen. Oder wir können sagen, dass dies nicht richtig aussieht, möglicherweise entwickelt sich ein Problem in Maschine #7.“

Ben-Bassat erläutert die Intelligenz des Systems:„Wenn Sie bei Amazon einkaufen, erfahren Sie, was andere Kunden wie Sie gekauft haben. Wie geht das? Die Algorithmen von Amazon erfassen Ihren Klickverlauf sowie viele andere Parameter. Diese Daten erstellen ein historisches Repository. Ebenso nutzen wir einen großen Fundus an historischen Daten aller Sensoren an Materialien, Maschinen, Werkzeugen und Teilen. Aber diese sagen uns auch, was jetzt passiert. Anschließend verwenden wir KI – im Wesentlichen analytische Algorithmen –, um all diese Daten zu betrachten, Muster zu erkennen und Probleme vorherzusagen.“

Aber es reicht nicht aus, potenzielle Probleme zu identifizieren, sagt Ben-Bassat. „Unsere Software wird auch eine Empfehlung aussprechen. Dies ist die nächste Grenze:Vorhersagen von Backups, Überkapazitäten und Werkzeugwartung, damit Sie Materialien besser zuordnen können, ein Werkzeug vom Band nehmen, weil es die Produktion verlangsamt, oder alternativ den Wartungszyklus eines Werkzeugs verlängern, um die Produktion zu maximieren. Es gibt unzählige Entscheidungen, die wir beeinflussen und verbessern wollen.“

Die Plataine-Software verwendet Daten von Materialien, Maschinen, Werkzeugen und Teilen, um Muster in der Verbundwerkstoffproduktion zu erkennen und potenzielle Probleme vorherzusagen. QUELLE | Platain.

„Die Software lernt den typischen Prozess für ein bestimmtes Teil“, fährt Ben-Bassat fort. „Zum Beispiel:Gefrierschrank, ATL, Autoklav, Bearbeitung, abschließende Qualitätssicherung (QS). Aber dann ging plötzlich jemand von Schritt 5 zu Schritt 7. Oder ein Teil ging schrittweise zurück, was auf ein Qualitätsproblem hindeutet. Die Software hat also Muster erkannt und kann Probleme warnen, beispielsweise wenn ein Schritt verpasst wurde.“ Diese Probleme haben Auswirkungen auf die Produktionsmetriken. Je früher sie identifiziert oder vorhergesagt werden können, desto eher können sie angegangen werden, damit die Produktion reibungslos läuft.

„Es gibt viele Dashboards, die erfordern, dass jemand die Daten überwacht, um eine Entscheidung zu treffen – d. h. es gibt wenig Automatisierung und keine KI“, sagt Ben-Bassat. „Unsere Software ist einzigartig, weil sie die Probleme vorhersagt und dann vorschlägt, wie sie behoben werden können. Die Software erkennt beispielsweise, dass Teile der Maschine Nr. 8 zum Versagen neigen, weil sie bei 60 °C und nicht bei 62 °C lief und montags lief, wenn der Bediener wirklich müde war. Es gibt so viele Vorkommnisse wie diese, Qualitätsprobleme, die tatsächlich eine Funktion vieler Variablen sind. Unsere Software kann diese Probleme erkennen und eine Diagnose, Prognose und Behandlung präsentieren.“

Mit den Daten all dieser Sensoren baut die Plataine-Software im Wesentlichen ein vernetztes Netz digitaler Fäden auf. „Sie lassen bestimmte Teile aus bestimmten Materialien von bestimmten Mitarbeitern mit bestimmten Verfahren, Geräten und Werkzeugen mit bestimmten Verbrauchsmaterialien und unter bestimmten Umgebungsbedingungen herstellen“, sagt Ben-Bassat. „Wir verwenden eine Vielzahl von Softwaretools von Google, Amazon und anderen sowie viele selbst entwickelte, um eine Gesamtlösung bereitzustellen, die all diese Daten in Echtzeit analysiert und Muster, Trends, QS-Probleme und Engpässe sowie Chancen identifiziert. zur Verbesserung etc. Beim maschinellen Lernen gibt das System dann Empfehlungen ab. Dies ist der Schlüssel – nicht nur um zu warnen, sondern um den Engpass, von dem Sie nicht wussten, dass Sie ihn haben würden, zu beheben und dies so früh wie möglich zu tun.“

Plataine Edge

Die neueste Software von Plataine, Plataine Edge, verbessert diese Fähigkeit, Produktionsengpässe zu erkennen und zu lösen, bevor sie auftreten, indem Edge Computing verwendet wird, um die Latenz zu reduzieren und die Systemleistung auf Produktionsebene zu verbessern. Edge Computing ermöglicht die Verarbeitung von Daten von Internet-of-Things-Geräten (IoT) am Edge dieser Geräte, wo die Daten generiert werden, anstatt über lange Wege in die Cloud und zurück gesendet zu werden. Die Cloud-Computing-Leistung wird nicht eliminiert, sondern an die Produktionslinie verteilt. Die Verringerung dieser Distanz zwischen Datengenerierung, -verarbeitung und -rückmeldung in das IoT-System reduziert die Verzögerungszeit oder Latenz. Die Minimierung der Latenz ist entscheidend für den Echtzeitbetrieb von Composites 4.0-Produktionslinien.

Partnerschaften mit Airbus, Google usw.

„Unser Netzwerk an Partnerschaften ist entscheidend für unsere Strategie, denn das kann niemand allein“, sagt Ben-Bassat. 2016 gab Plataine seine Partnerschaft mit dem Composite Technology Center (CTC, Stade, Deutschland), einer Tochtergesellschaft von Airbus, bekannt. „Unsere Partnerschaften sind unterschiedlicher Natur. Unsere Zusammenarbeit mit CTC weitet sich auf Airbus aus“, bemerkt er. Unterdessen zielt Plataines Partnerschaft mit dem Advanced Manufacturing Research Center der University of Sheffield (AMRC, Sheffield, Großbritannien) darauf ab, Innovation und Wettbewerbsfähigkeit britischer und europäischer Hersteller zu fördern, nicht nur in der Luft- und Raumfahrt, sondern auch in der Automobilindustrie und anderen Industrien.

„Wir haben auch Partnerschaften mit einer Vielzahl von Branchenführern aus allen Branchen, zum Beispiel Steelcase. Wir helfen ihnen mit Verbundwerkstoffen und lernen dann Trends und Entwicklungen in anderen Branchen kennen und können diese für Verbundwerkstoffe nutzen. Durch unsere Partnerschaften mit Verbundwerkstoff-Technologieunternehmen wie Airborne und TE Wire and Cable für intelligente Thermoelemente erfahren wir mehr darüber, wie man Daten erhält und analysiert. Wann ist es der richtige Zeitpunkt, ein Thermoelement vom Netz zu nehmen oder zu ersetzen?“

2019 kündigte die Swinburne University eine Partnerschaft mit Plataine zusammen mit Fill (Ried im Innkreis, Österreich), Quickstep (Bankstown Airport, Australien) und Arena2036 (Stuttgart, Deutschland) an, um Australiens erstes Industrie-4.0-Testlabor für Verbundwerkstoffe zu bauen Produktion. Das Programm wird von der australischen Regierung mit dem Ziel einer hocheffizienten Herstellung von Verbundwerkstoffen finanziert, die flexibel und lernfähig ist. „Diese Zusammenarbeit mit Swinburne ist wichtig, aber sie ist einer von vielen Punkten im weltweiten Streben nach einer Hochgeschwindigkeitsproduktion von Verbundwerkstoffen.“

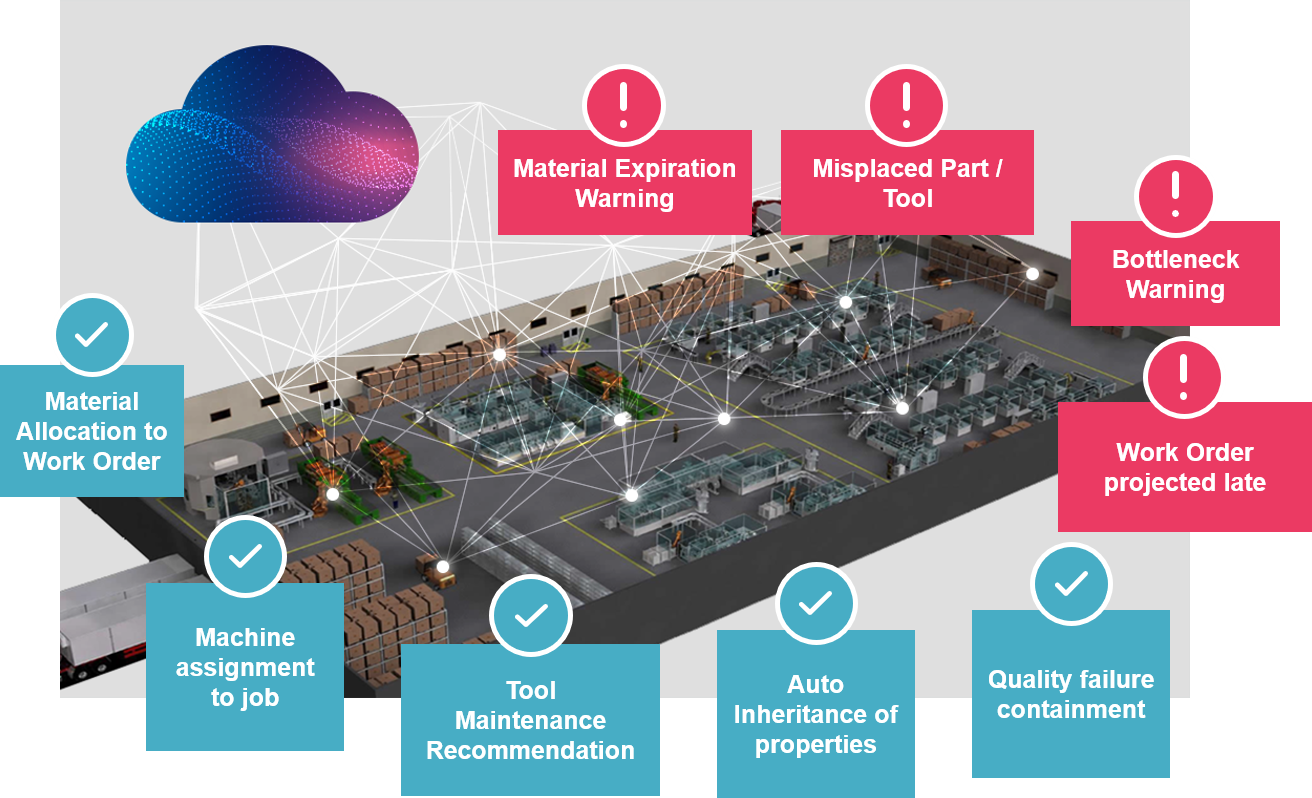

Plataine arbeitet mit Google Glass zusammen, um eine tragbare Schnittstelle für seine digitale Assistentensoftware zur Verwaltung von Verbundmaterialien, Werkzeugen und Prozessen bereitzustellen. QUELLE | Platain.

Digitaler Assistent über Google Glass

Obwohl ein Großteil der Partnerschaft von Plataine mit Google hinter den Kulissen stattfindet, gibt es einen Teil, der tatsächlich vor dem Benutzer liegt. „Google Glass ist eine vom Bediener getragene Benutzeroberfläche mit Ohrhörer und Mikrofon, die im Grunde einem Tablet-Computer oder Telefon entspricht, aber nur in einer anderen Form“, erklärt Ben-Bassat. „Es nutzt die natürlichen Sprachverarbeitungsfunktionen von Google, ist aber noch fortschrittlicher – es kann jede Sprache verstehen und Umgebungsgeräusche überwinden. Wenn der Operator in einer beliebigen Sprache über das Google Glass-Mikrofon spricht, kann Google die Frage übersetzen und für die Software von Plataine formalisieren, die dann die Frage beantwortet.“ Er gibt ein Beispiel:

TECHNIKER:"Was ist mein nächster Job?"

PLATAINE über GOOGLE GLASS:„Der nächste Job ist #102.“

TECHNIKER:„Welches Werkzeug verwende ich?“

PLATAINE über GOOGLE GLASS:„Joe, benutze Werkzeug Nr. 5, das sich in Regal 14A befindet.“

„Unsere Partnerschaft mit Google kombiniert unser Fertigungswissen mit der umfassenden Expertise von Google, um einen digitalen Assistenten für die Verwaltung von Verbundwerkstoffen, Werkzeugen und Prozessen bereitzustellen“, sagt Ben-Bassat. "Unsere Software und die Google Glass-Plattform ermöglichen es dem Bediener oder Techniker, seine Arbeit zu erledigen und den Durchsatz zu verbessern, Fehler zu reduzieren und den Aufstieg in der Lernkurve zu erleichtern."

Softwareimplementierung, vernetzte Lieferkette und Cybersicherheit

Ben-Bassat sagt, Plataine existiert in erster Linie, um eine Geschäftslösung zu bieten. „Die Implementierung beginnt also mit der Identifizierung der Pain Points des Kunden:Was möchten Sie lösen und erreichen? Die Antwort lautet oft:Produktionsrate/Ausbeute oder Qualität/Nacharbeit. Anschließend besuchen wir die Anlage und führen eine Prozessanalyse durch.“ Letzteres ist eine Art Due Diligence mit unterschiedlichen Personalebenen, vom Management bis zur Fabrikhalle, um ein umfassendes und umfassendes Bild zu erhalten.

„Wir ermitteln dann, ob und wie Plataine helfen kann, gefolgt von einem schrittweisen Vorgehen“, sagt Ben-Bassat. „Wir empfehlen, mit einer Linie zu beginnen und die Software erst dort auszurollen und dann nach und nach zu erweitern. Dies gibt auch Zeit, um die Änderung zu verwalten und die Zustimmung der Benutzer zu erhalten. In der Zwischenzeit erhalten wir Feedback, um zu sehen, wo mehr Schulungen erforderlich sind usw.“

Wie sieht es mit dem aktuellen Trommelschlag der OEMs bezüglich einer vernetzten Lieferkette aus? „Dies schafft definitiv zusätzliche Herausforderungen bei dem Versuch, Composites 4.0 zu implementieren“, antwortet Ben-Bassat. „Ein OEM wird sagen, dass er alle seine Lieferanten verbinden möchte, weil dies ihm hilft, die Kontrolle zu stärken und die Kosten zu senken, aber wie verwaltet die gesamte Kette die Datensicherheit? Es gibt übrigens keinen globalen Standard. Der OEM kann Ihnen vorerst eine Liste mit den zu befolgenden Dingen geben, und sobald Sie die Einhaltung nachgewiesen haben, können Sie akzeptiert werden. Plataine hat daher viel Zeit damit verbracht, denn:„Wenn wir die Anforderungen des OEM nicht erfüllen können, können wir unsere Software nicht verkaufen“, bemerkt Ben-Bassat.

„Wir schöpfen aus lokalem Know-how und Know-how“, fügt er hinzu. Israel ist weltweit führend in der Cybersicherheit. „Wir haben hier in Israel hervorragende Tools (z. B. Penetrationstest-Software), die wir kaufen können, um eventuelle Schwächen aufzudecken. Plataine investiert massiv in dies, wie wir es müssen.“

Additive Fertigung und Recycling?

„Wir sehen, dass die additive Fertigungsindustrie (AM) im Allgemeinen vom Prototyping zur Serienproduktion übergeht“, sagt Ben-Bassat. Hersteller müssen den Stammbaum der eingehenden Materialien sowie die Anzahl der recycelten Metall- und Verbundpulver und/oder thermoplastischen Schrotte verfolgen. „Dieser Zyklus kann in Hunderten von Maschinen stattfinden und insbesondere bei Luft- und Raumfahrtteilen muss die Rückverfolgbarkeit aufrechterhalten werden. Es ist sehr komplex und eine große Herausforderung“, sagt er. „Aber es gibt auch eine Herausforderung der Wiederholbarkeit sowohl des Prozesses als auch der Teile. Zum Beispiel durchlief ein Teil 5 Mischungen und 10 Recycling, während eine andere Maschine und ein Teil 6 Mischungen und 9 Recyclings durchliefen. Sind diese beiden Teile gleich? Es handelt sich also nicht nur um Materialdaten, sondern auch um sehr große Datenmengen von Maschinen, die dann mit QS und Produktionsumgebung korreliert werden müssen. Wir glauben, dass Plataine dazu beitragen kann, die Produktions- und Teileleistung besser vorherzusagen und eine unterstützende Rolle sowohl bei AM als auch beim Recycling spielen kann. Wir haben nicht nur die Software-Infrastruktur, sondern auch die Wissensbasis. Wenn wir unseren Kunden helfen können, ihre Fähigkeit zum Einsatz von AM und Recycling zu steigern, insbesondere bei Verbundwerkstoffen, dann ist dies gut für die Flexibilität, Produktivität und Nachhaltigkeit der gesamten Branche.“

Wohin steuert Composites 4.0?

„Dies ist im positiven Sinne eine intensive Zeit“, sagt Ben-Bassat. „Die Dynamik der Branche erfordert Produktionslösungen. Wir erweitern unsere Präsenz in der Fertigung und konzentrieren uns auf die Optimierung der Verbundstoffproduktion jedes Herstellers.“ Er stimmt zu, dass viele Unternehmen anscheinend nicht sicher sind, was sie tun sollen und wie sie es tun sollen. „Ich denke, es ist für einige Unternehmen schwer zu verstehen, wie bahnbrechend die Industrie 4.0 für Durchsatz, Kapazität usw. ist. Die Auswirkungen auf das Geschäft sind so bedeutend, dass sie sich wirklich darauf auswirken, welche Unternehmen vorankommen und welche nicht wettbewerbsfähig sind. ”

„Die Automatisierung schreitet voran“, fügt er hinzu. „Das wird nicht aufhören. Wir haben gesehen, dass Software selten Menschen ersetzt, sondern das Team besser macht.“ Mit anderen Worten, es gibt Bedienern, Technikern und dem Management die Freiheit, neue Probleme und neue Entwicklungen anzugehen – um zu antizipieren, was die Kunden als nächstes brauchen werden, und um Lösungen zu suchen, die die Wettbewerbsfähigkeit und Nachhaltigkeit von Verbundwerkstoffen dramatisch verändern werden. „Ja, wir verfolgen eine Philosophie, aber vor allem ein sehr reales Leistungsversprechen.“

Faser

- Edge Computing:Die Architektur der Zukunft

- Sind IoT und Cloud Computing die Zukunft der Daten?

- Robotik und die Zukunft von Produktion und Arbeit

- Blockchain und Edge Computing:Aufladen der Lieferkette

- Smarte Gebäudeautomation und die Zukunft der Immobilienentwicklung in Städten

- Die Zukunft der Instandhaltung im Metall- und Bergbausektor

- Design für den Edge- und IoT-Erfolg

- Die Beziehung zwischen IoT und Edge Computing

- Edge-Computing und 5G skalieren das Unternehmen

- Präzisionsmesswerkzeuge:Der Aufstieg der digitalen Messtechnik und Daten