Kontrollierte Mikrostruktur und mechanische Eigenschaften von Al2O3-basierten Nanokohlenstoff-Verbundwerkstoffen, die durch elektrostatische Montageverfahren hergestellt werden

Zusammenfassung

Diese Arbeit berichtet über die mikrostrukturgesteuerte Bildung von miteinander verbundenen kohlenstoffbeschichteten Al2 O3 Keramik mit Kohlenstoff-Nanopartikeln (CNP)-Aluminiumoxid (Al2 .) O3 ) zusammengesetzte Partikel. Die Al2 O3 Mikropartikel, die in dieser Studie verwendet wurden, wurden durch Granulierung von Al2 . in Nanogröße erhalten O3 Nanopartikel mit einem durchschnittlichen Durchmesser von 150 nm. Dann CNP-Al2 O3 Verbundwerkstoff wurde unter Verwendung eines elektrostatischen Montageverfahrens unter Verwendung des granulierten Al2 . hergestellt O3 und CNP. Die Dekoration von CNP auf der Oberfläche von granuliertem Al2 O3 wurde als Funktion der Primärpartikelgröße und des Bedeckungsprozentsatzes unter Verwendung einer festen Menge an CNP untersucht. Bemerkenswert ist eine miteinander verbundene Schicht aus Kohlenstoffpartikeln an der Grenzfläche von Al2 O3 die den Korngrenzen ähneln, erhalten. Die mechanischen Eigenschaften der Proben, die mit unterschiedlicher Partikelgröße und CNP-Bedeckung auf Al2 . erhalten wurden O3 Es wurden auch Partikel untersucht, die die Möglichkeit boten, die mechanischen Eigenschaften durch mikrostrukturelles Design von keramischen Verbundmaterialien zu steuern.

Einführung

Es ist bekannt, dass Aluminiumoxid (Al2 O3 ) besitzt gute Eigenschaften wie hohe Härte, ausgezeichnete Verschleißfestigkeit und hohe chemische Beständigkeit. Andererseits sind die Nachteile von Aluminiumoxid seine geringe Bruchzähigkeit, geringe Festigkeit bei erhöhter Temperatur sowie schlechte Temperaturwechselbeständigkeit [1]. Dies hat zu intensiver Forschung in der Entwicklung von Nanokompositen auf Aluminiumoxidbasis im Mikro- und Nanobereich geführt. Von funktionellen Keramikverbundwerkstoffen mit gut dispergierten Nanopartikeln in der Keramikmatrix wird berichtet, dass sie nicht nur die mechanischen Eigenschaften wie Bruchfestigkeit, Bruchzähigkeit, Ermüdung und Verschleißfestigkeit verbessern, sondern auch die elektrischen, magnetischen, thermischen und optischen Eigenschaften [2 ,3,4,5,6,7]. Um die mechanischen Eigenschaften von Keramiken zu verbessern und zu kontrollieren, wurden mikrostrukturelle Porosität [8, 9], der Einbau von additiven Füllstoffen [10] und Wärmebehandlungsprofile [11, 12] verwendet und berichtet. Dies zeigt, dass durch die Kontrolle der Mikrostruktur von Al2 O3 , die gewünschten mechanischen Eigenschaften von Al2 O3 Keramik gewonnen werden konnte. In den meisten veröffentlichten Arbeiten wurde jedoch nur die einfache Methode von Al2 . verwendet O3 Mischen von Pulvern vor dem Sintern, was nicht ausreicht, um eine gute Kontrolle der Mikrostruktur und des Designs von Al2 . zu erhalten O3 Keramik, was zu einer schlechten Kontrollierbarkeit seiner mechanischen Eigenschaften führt. Bei der Bildung von Nanokompositen durch ein konventionelles Mischverfahren bleibt es aufgrund der Agglomeration der Additivpartikel eine große Herausforderung, eine homogene Dekoration von nanoskaligen Additivpartikeln auf einem bestimmten Primärpartikel zu erhalten. Die durch die Agglomeration verursachte ungleichmäßige Verteilung würde dann zu negativen Auswirkungen auf das Gefügedesign sowie die Eigenschaften eines keramischen Komposits führen. Daher wurde in dieser Studie ein neuartiges Verfahren über eine Bottom-up-Montage unter Verwendung einer elektrostatischen Adsorptionsmethode verwendet, um die Machbarkeit einer guten Mikrostrukturkontrolle und eines guten Designs zu demonstrieren, die es ermöglichen, kontrollierte gewünschte Eigenschaften in Al2 O3 Keramiken wie optische, elektrische und mechanische Eigenschaften. Als einer der möglichen Zusätze für Al2 O3 keramische Verbundwerkstoffe, verschiedene Formen von Kohlenstoffmaterialien in Nanogröße wie Fasern (Kohlenstoffnanoröhren (CNT), Nanofasern) und Platten (Graphen) sowie Partikel wurden entwickelt. Dies ermöglicht die Anwendung von kohlenstoffbasierten Materialien als Additiv für die Materialherstellung, über die kürzlich berichtet wurde.

Bei der Entwicklung von Aluminiumoxid-Verbundwerkstoffen auf Kohlenstoffbasis haben Kumari et al. berichteten über die Verbesserung der Wärmeleitfähigkeit von Kohlenstoffnanoröhren (CNT)-Aluminiumoxid-Verbundwerkstoffen von 60 auf 318% im Vergleich zu reinem Aluminiumoxid durch Änderung des Gewichtsprozentsatzes der CNT-Zugabe und der Sintertemperatur [4]. Aufgrund der außergewöhnlichen tribologischen Eigenschaften von kohlenstoffbasierten Verbundwerkstoffen für Anwendungen wie Stromerzeugung, Transport und Fertigung haben sich viele Forscher außerdem auf die Entwicklung kohlenstoffbasierter Verbundwerkstoffe konzentriert [13, 14]. Von Keramiken mit kohlenstoffverstärkten Oberflächen wurde berichtet, dass sie eine verbesserte Verschleißfestigkeit und einen verringerten Reibungskoeffizienten aufweisen. Trotz umstrittener Berichte über die Verbesserung der mechanischen Festigkeit durch Verwendung von Kohlenstoffnanofasern (CNF) auf Aluminiumoxid und Zirkonoxid haben die meisten Autoren von Verbesserungen der mechanischen Eigenschaften berichtet. Eine kürzlich durchgeführte Studie von CNT über die Kriecheigenschaften von Aluminiumoxid zog eine gegenteilige Schlussfolgerung, da berichtet wurde, dass die Kriechfestigkeit in Abhängigkeit von der Zugabemenge von CNT aufgrund einer Behinderung des Korngrenzengleitens oder der Förderung der Korngrenze entweder verstärkt oder geschwächt werden könnte Diffusion bzw. Gleiten [15]. Inzwischen haben Crepo et al. berichteten, dass Graphenoxid-verstärktes Aluminiumoxid-Komposit eine bessere Kriechbeständigkeit aufweist als CNF-verstärktes Aluminiumoxid [16]. Aufgrund der hervorragenden Schmiereigenschaften von Graphit sind kohlenstoffbasierte Materialien auch ein guter Kandidat für Festschmierstoffanwendungen. Während der Trockenreibung wird von Verbundwerkstoffen auf Kohlenstoffbasis berichtet, dass sie einen Schmierfilm durch das Abblättern von Kohlenstoff und dessen Einbau in die Keramiktrümmer über der betroffenen Kontaktfläche erzeugen [13]. Die meisten der berichteten Arbeiten beinhalten jedoch die Verwendung des alleinigen Mischens entweder durch Ultraschallmischen von Suspensionen oder ein konventionelles mechanisches Mahlen, und es wurden keine Arbeiten zur kontrollierten Dekoration von Kohlenstoffmaterialien auf Keramik gezeigt, die zur Bildung von mikrostrukturgesteuertem Kohlenstoff führt. basierte Keramik. Daher wird in dieser Studie CNP-Al2 O3 Verbundwerkstoffe wurden unter Verwendung einer elektrostatischen Adsorptionsanordnung hergestellt, die eine bessere Kontrollierbarkeit in ihrer Verbundstoffanordnung und -konstruktion bietet. Die Al2 O3 Mikropartikel, die in dieser Arbeit verwendet wurden, wurden durch Kontrollgranulation von Al2 . in Nanogröße erhalten O3 Partikel. Dann wird das granulierte Al2 O3 erhaltene Mikropartikel wurden zur Bildung von Kohlenstoff CNP-Al2 . verwendet O3 zusammengesetzt. Die Studie wurde systematisch durchgeführt, indem die Menge der Kohlenstoff-Nanokügelchen von 0,3, 0,6 und 1,0 Vol.-% (Volumenprozent) und die durchschnittliche Größe der verwendeten Aluminiumoxidpartikel variiert wurden. Die mechanischen Eigenschaften von Verbundproben auf Kohlenstoffbasis wurden dann charakterisiert und mit einer monolithischen Aluminiumoxidprobe unter Verwendung eines Dreipunkt-Biege- und Eindrucktests verglichen. Die Wechselbeziehung zwischen der erhaltenen Mikrostruktur und den mechanischen Eigenschaften wird ebenfalls diskutiert und erläutert.

Methoden

Aluminiumoxid-Nanopartikel mit einem durchschnittlichen Durchmesser von 150 nm wurden von Taimei Kagaku Kogyo Co. bezogen und als Vorläufer verwendet, um granuliertes Al 2 zu erhalten O3 Mikropartikel. Die Granulierung wurde unter Verwendung von Sprühtrocknung einer Mischung von Al2 . durchgeführt O3 Mikropartikel mit Acrylbinder. Die Al2 O3 Mikropartikel wurden dann gesiebt, um drei verschiedene durchschnittliche Durchmesser 37, 62 und 98 µm zu erhalten, die dann als Primärpartikel verwendet wurden. CNP mit einem durchschnittlichen Durchmesser von 260 nm wurde von Tokai Carbon Co. bezogen und als Additiv-Nanopartikel verwendet. Da CNP hydrophob und in einem wässrigen Medium nicht dispergierbar ist, wurde es zunächst in SDC (Natriumdesoxycholat)-Lösung dispergiert und dann für die anschließende Beschichtung einer Hydrophilierungsbehandlung unterzogen. 40 ml einer 0,1 Gew.-% SDC-Lösung wurden zu 1 g CNP gegeben und durch Ultraschall für 30 min dispergiert. Dann wurde die Lösung zentrifugiert und dreimal unter Verwendung von Ionenaustauschwasser gewaschen, was durch Rühren des Wassers mit einem Mischer durchgeführt wurde. Danach erfolgte die Modifikation der Oberflächenladung unter Verwendung von Polykation und Polyanion. Als Polykation bzw. Polyanion wurden Polydiallyldimethylammoniumchlorid (PDDA) (mittleres Molekulargewicht 100.000 bis 200.000, Sigma-Aldrich) und Polynatriumstyrolsulfonat (PSS) als Polyanion (mittleres Molekulargewicht 70.000, Sigma-Aldrich) verwendet. Danach wurden die SDC-beschichteten CNPs abwechselnd in PDDA, PSS und PDDA eingetaucht, um eine stabile positive Oberflächenladung zu induzieren. Nach dem Adsorptionsprozess wurde die verbleibende Suspension getrocknet und dann gesammelt. In der ersten Untersuchung wurde das Al2 O3 Partikel mit einem Durchmesser von 62 μm wurden verwendet und die Durchführbarkeit der CNP-Bedeckungskontrolle auf Al2 O3 Partikel durchgeführt wurde. Der Volumenprozentsatz des zugesetzten CNP betrug 0,3, 0,6 und 1,0 Vol.-%. Bei der Untersuchung der Wirkung von Al2 O3 Größe wurde ein fester 0,6 vol% der CNP-Zugabe eingestellt, während Al2 O3 Partikel mit unterschiedlichen mittleren Durchmessern von 37, 62 und 98 µm wurden für die Kompositbildung verwendet. Das CNP-Al2 O3 Kompositpartikel wurden zuerst einachsig unter Verwendung einer Matrize mit einem Durchmesser von 12 mm gepresst. Der angelegte Druck betrug 300 MPa und die Haltezeit betrug 5 min. Danach wurde das erhaltene Pellet in eine Graphitmatrize mit h-BN-Pulver zum Heißpresssintern (Diavac Inc. Ltd.) eingesetzt Pa) bei 1350 °C (Aufheizrate 10 °C/min) für 2 h bei einem Druck von 30 MPa. Die Morphologien des CNP-Al2 O3 Verbundstoffe und die erhaltene gesinterte Mikrostruktur wurden unter Verwendung eines S-4800 Feldemissions-Rasterelektronenmikroskops (FE-SEM, Hitachi S-4800) beobachtet. Das Zeta-Potential wurde unter Verwendung eines Otsuka Electronics Co. Ltd., ELSZ-1 und Micro Tech Nission, ZEECOM Co. Ltd. gemessen. Zur Bestimmung der mechanischen Eigenschaften wurde der Elastizitätsmodul der erhaltenen Probe unter Verwendung eines 3-Punkt-Biegetests gemessen . Die Probe wurde zunächst in ein streifenförmiges Prüfblech geschnitten und die Dimension mit einem Flächenschleifer feinjustiert. Die Abmessungen des hergestellten Prüfkörpers betrugen 3 × 4 × 40 mm. Danach wurde mit 0,5 mm Aluminiumoxid und Diamantpaste mit einer Körnung von 30 bzw. 9 µm poliert. Der 3-Punkt-Biegetest wurde unter Verwendung eines kompakten Testers vom Instron-Typ gemessen. Zuerst der Stress (σ ) wurde mit Gl. 1 wo, l , b , und h sind die Spannweite und die Abmessungen jedes Teststücks, während P stellt die Belastung dar. Als nächstes wurde die Beziehung zwischen Spannung und Dehnung aufgetragen und der Elastizitätsmodul wurde aus der Steigung der kleinsten Quadrate berechnet. Die Traversengeschwindigkeit wurde mit 0,02 mm/min und die Spannweite mit 30 mm getestet.

$$ \sigma =\frac{3 lP}{2 bh} $$ (1)Die Härteeigenschaften der Verbundprobe wurden unter Verwendung von Eindrücken weiter bewertet. Der verwendete Rockwell-Eindringkörper bestand aus einem Diamanten (E ich = 1050 GPa, υ = 0.20) mit einem nominellen Krümmungsradius, R = 200 eingebettet in eine konische Spitze mit einem Spitzenwinkel von 120°. Der Eindringkörper wurde in einen Instron-Tester (Sanwa Instruments) eingesetzt und mit einer Kreuzkopfgeschwindigkeit von 0,05 mm/s bis zu einer festen Tiefe (20 µm) eingetrieben. Die während des Eindrückens erhaltene Last wurde mit einer Wägezelle (TCLZ-100KA, Tokyo Gakko) gemessen und die Eindrucktiefe wurde mit einem berührungslosen elektrostatischen Verschiebungsmesser (VE-222, Ono Sokki) gemessen.

Ergebnisse und Diskussion

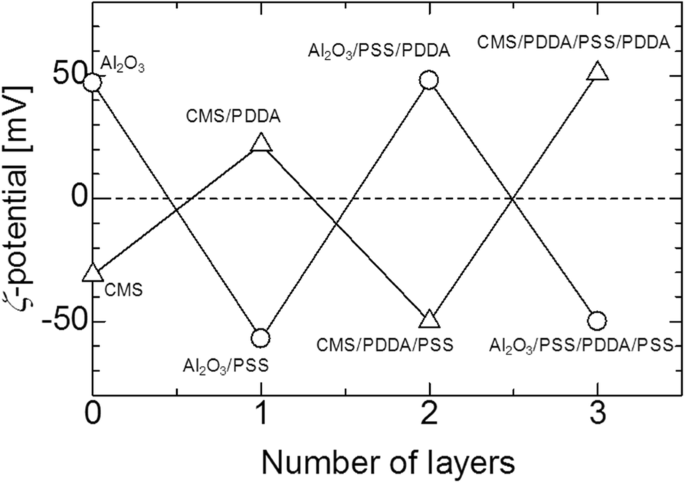

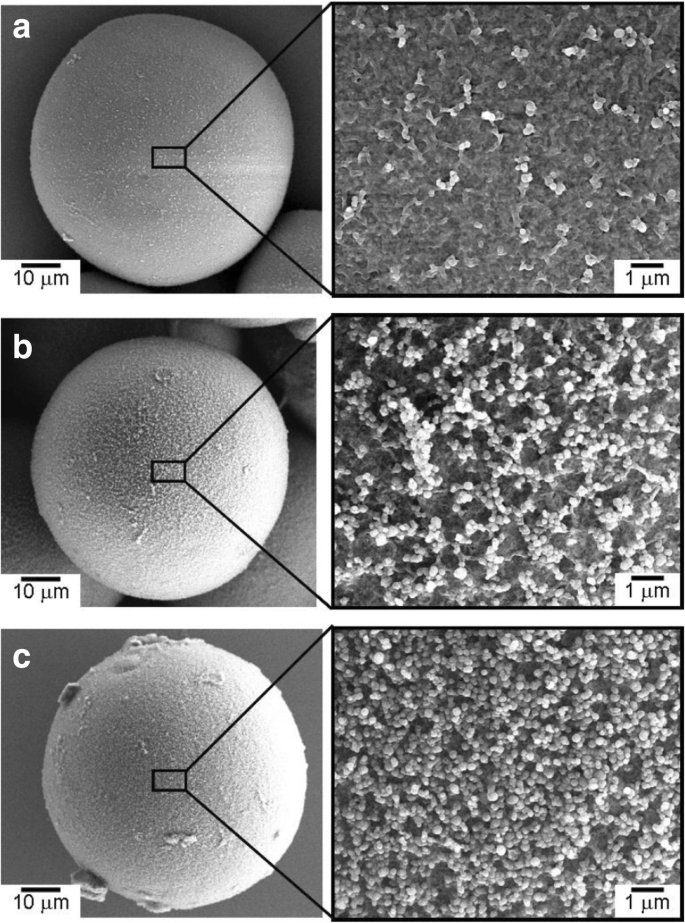

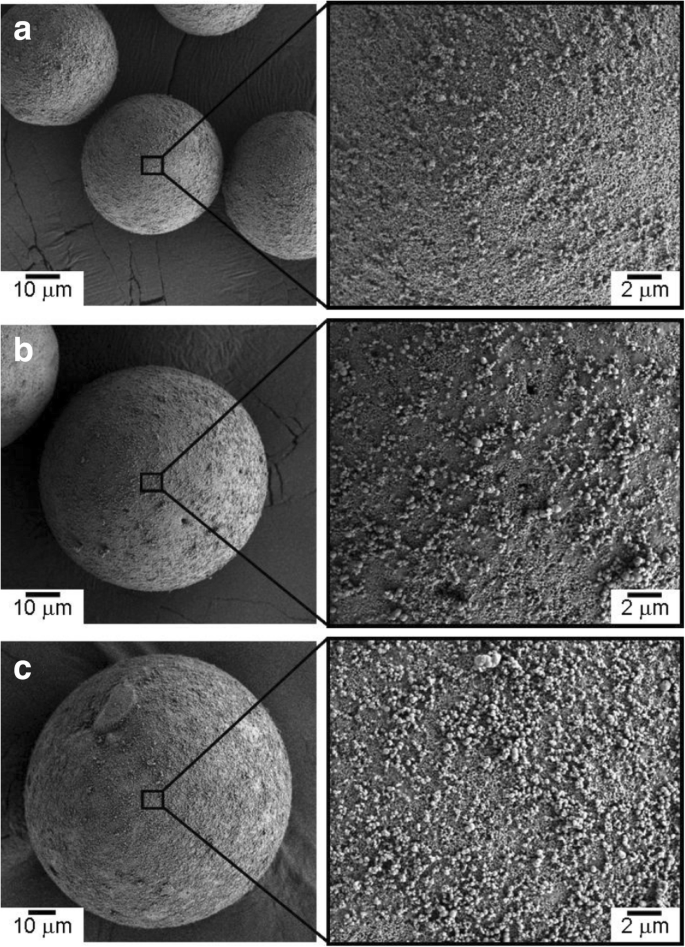

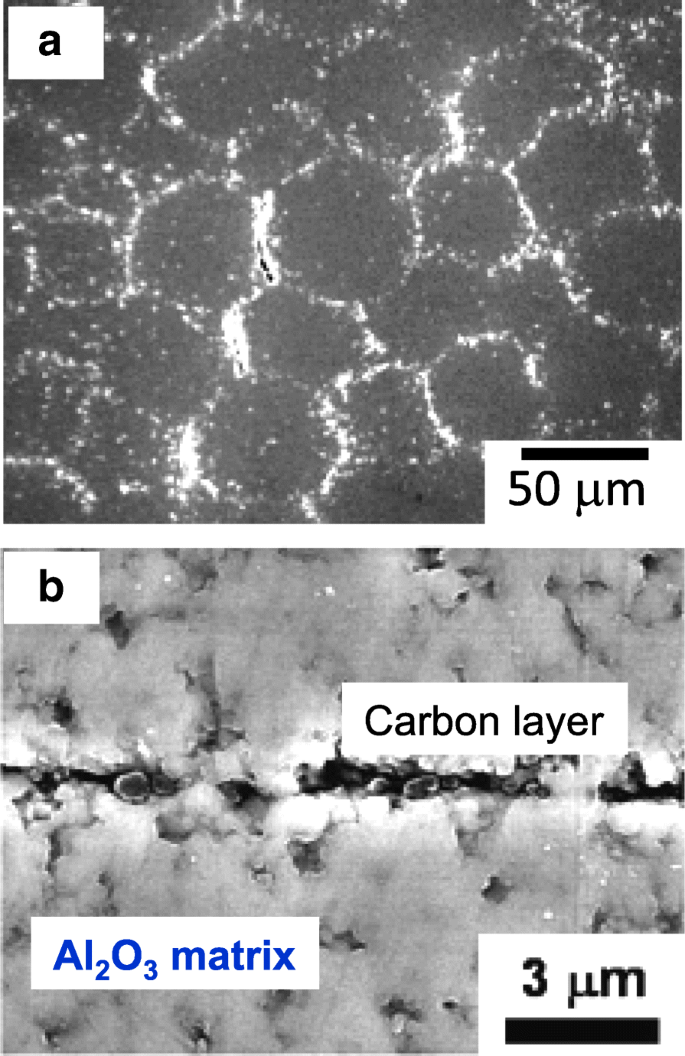

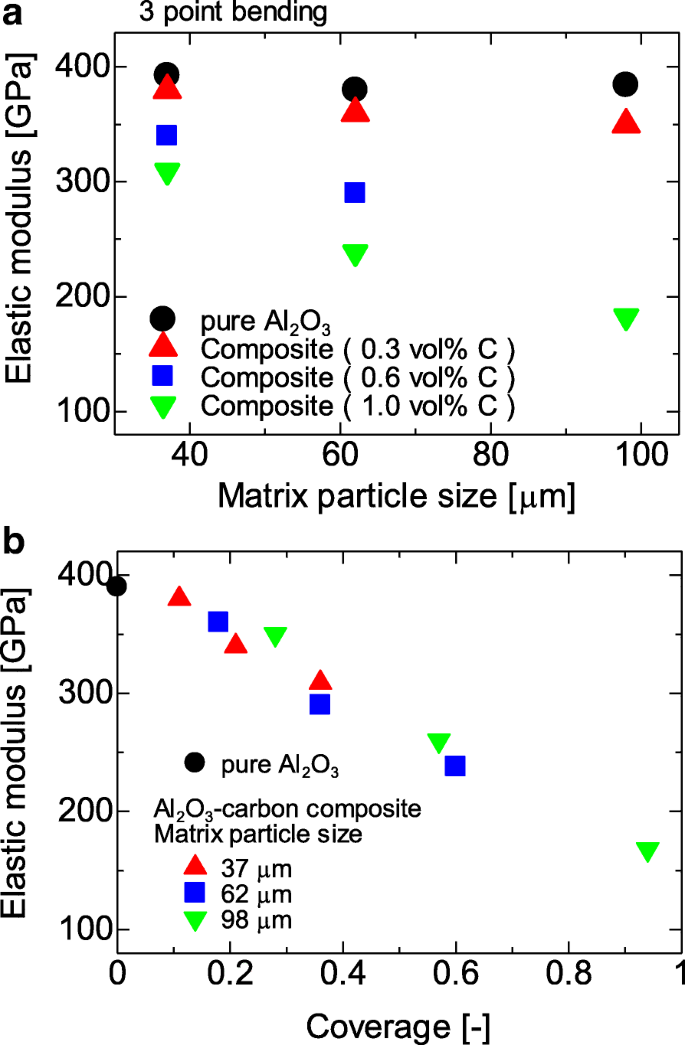

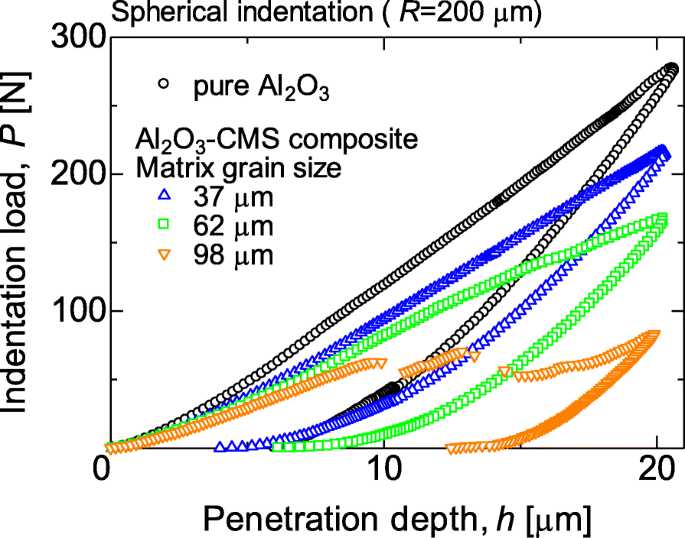

Abbildung 1 zeigt das Oberflächenladungs-Zetapotential von Al2 O3 Partikel und CNP nach alternierenden Beschichtungen von PDDS und PSS entsprechend. Es konnte beobachtet werden, dass das Aluminiumoxid und das CNP nach drei Beschichtungsschichten ein Zetapotential von + 55 bzw. − 55 mV aufwiesen. Das erreichte Zeta-Potential nach drei Beschichtungsschichten sowohl auf CNP als auch auf Al2 O3 Mikropartikel war stabil. Die Oberflächenmorphologien des CNP-Al2 O3 Komposite mit unterschiedlichen 0,3, 0,6 und 1,0 Vol-% CNP-Zugabe sind in den SEM-Bildern von Abb. 2 gezeigt. Aus den SEM-Bildern mit höherer Vergrößerung ist deutlich zu erkennen, dass die CNP-Menge, die auf der Al .-Oberfläche adsorbiert wird, 2 O3 Partikel nahmen mit einem höheren Volumenprozentsatz der CNP-Zugabe zu. Es ist wichtig zu beachten, dass die CNP homogen über das Al2 . verteilt sind O3 Oberfläche ohne Anzeichen von Agglomeration, was den Vorteil der EA-Methode darstellt, eine gleichmäßige und gleichmäßige Verteilung zu erzielen. Die Partikelgröße des beobachteten CNP beträgt ungefähr 260 nm. Durch Festlegen der Zugabe von CNP auf 0,6 vol% und Variieren der Größe des Al2 O3 Mikropartikel von 37, 62 und 98 μm, die Verteilung von CNP auf der Oberfläche von Al2 O3 Partikel sind in den SEM-Bildern in Fig. 3 gezeigt. Aus der Beobachtung der SEM-Bilder war ersichtlich, dass mit zunehmendem Durchmesser der Partikelgröße die an der Oberfläche adsorbierte CNP-Menge entsprechend zunahm. Als größeres Al2 O3 Partikel besitzen eine geringere Gesamtoberfläche im Vergleich zu dem kleineren Al2 O3 Partikeln ist die für die CNP-Adsorption verfügbare kollektive Oberfläche auch geringer als bei kleinerem Al2 O3 Partikel. Daher wurde bei einer konstanten Zugabe von 0,6 Vol.-% CNP eine größere Menge CNP auf der geringeren Gesamtoberfläche des größeren Al2 . adsorbiert O3 Partikel. Als Ergebnis wird die Menge an CNP, die auf dem Al2 . adsorbiert wird, O3 Es wird beobachtet, dass die Oberfläche mit der Durchmessergröße von Al2 . zunimmt O3 Partikel, die zu einer höheren Dichte der CNP-Adsorption auf der Oberfläche von 98 μm Al2 . führten O3 Partikel. Auf der anderen Seite wird mit abnehmender Partikelgröße die verfügbare Gesamtoberfläche für die CNP-Adsorption an Al2 O3 erhöht, und daher wird eine spärliche Verteilung von CNP aufgrund der unzureichenden Menge an CNP in der Suspension (bei einem festen 0,6 Vol.-%) beobachtet. Die mit CNP-Al2 . erhaltene gesinterte Mikrostruktur O3 Verbund und hohe Vergrößerung an der Grenzfläche, wie in Fig. 4 gezeigt. Aus dem SEM-Bild in Fig. 4a ist ersichtlich, dass die erhaltene Mikrostruktur die Form des erhaltenen CNP-Al2 . widerspiegelt O3 zusammengesetzt. Bemerkenswert ist, dass die Korngrenzen entlang der Korngrenzen zu einem Netzwerk verbunden sind. Aus der Beobachtung des CNP-Netzwerks, das sich entlang der Korngrenzen bildet, ist die Homogenität der CNP-Verteilung auf der Oberfläche von Al2 O3 Partikel bestimmt werden. Dieses Ergebnis zeigt, dass es möglich ist, ein mikrostrukturgesteuertes Verbundmaterial durch die Gestaltung des Verbundvorläufers zu erhalten. Aus dem SEM-Bild mit höherer Vergrößerung in Fig. 4b ist das Vorhandensein einer Kohlenstoffschicht zwischen der Grenzfläche des Al2 O3 Korngrenzen sind zu erkennen. Dies zeigt, dass das Sintern des CNP zwischen den Al2 O3 Partikel beim Heißpresssintern führten zu einer gleichmäßigen Beschichtung einer Kohlenstoffschicht entlang der Korngrenzen. Es ist auch wichtig zu beachten, dass die Al2 O3 Die erhaltene Matrix ist dicht und gut gesintert, ohne dass Poren beobachtet werden, wie in Fig. 4b gezeigt. Dies ist auf die Bildung von dicht gepacktem granuliertem Al2 . zurückzuführen O3 Nanopartikel (150 nm), die eine gute Sinterfähigkeit ermöglichen, was die neuartige Technik dieser Arbeit demonstriert. Die Elastizitätsmodule des CNP-Al2 O3 Verbundwerkstoff, erhalten mit einem 3-Punkt-Biegetest, aufgetragen als Funktion von Al2 O3 Partikelgröße und Oberflächenbedeckungsprozentsatz sind in Fig. 5 gezeigt. Aus Fig. 5a zeigt der gezeigte Elastizitätsmodul der unter Verwendung von Al 2 hergestellten Probe O3 Partikel nur ungefähr 390 GPa, was mit den Ergebnissen übereinstimmt, die für polykristallines Al2 . berichtet wurden O3 die zwischen 300 und 400 GPa liegt [6, 12]. Das Erreichen dieses Elastizitätsmodulwerts bestätigt die REM-Beobachtung, bei der eine gute Mikrostruktur und Verdichtung mit granuliertem Al2 . erreicht wurde O3 Nanopartikel. In der Studie von Ashizuka et al. Zum Einfluss der Porosität auf die mechanischen Eigenschaften von Aluminiumoxidkeramiken ist der Elastizitätsmodul der Keramik ohne Porosität (0%) mit ca. 380 GPa etwas niedriger [17]. Zu den Elastizitätsmodulen des CNP-Al2 O3 Verbundwerkstoffen ist ersichtlich, dass die Eigenschaft kontrolliert werden könnte, da sie entweder mit einer höheren Volumenprozent-Zugabe von CNP oder einer Erhöhung des Al2 . linear abnahm O3 Partikelgröße. Ein ähnlicher Trend wurde auch in der Arbeit von Shin et al. beobachtet, wo die Elastizitätsmoduli ihrer reduzierten Graphenoxid- und einwandigen CNT-Aluminiumoxid-Komposite durch Erhöhung des Additivgehalts reduziert wurden [6]. Als beide Faktoren (Menge an CNP und Partikelgröße von Al2 O3 ) beeinflussen die spezifische Oberfläche stark und führen zu einer stärkeren Adsorption von CNP auf dem Al2 O3 Partikeloberfläche, würde dies das Sintern von Al2 . verhindern O3 und ein möglicher Gleiteffekt der Carbonschicht führte zu geringeren Elastizitätsmodulen [6]. Dieses Ergebnis stimmt mit den von Gopalan et al. wobei die in ihrem Verbundstoff verwendeten CNT das Kornwachstum verzögerten, aber keinen Einfluss auf das Korngrenzengleiten hatten, was zum Auftreten von Superplastizität führte [15]. Dieser Befund weist auf die Möglichkeit hin, den Elastizitätsmodul eines Al2 . zu verändern und zu kontrollieren O3 Keramik durch Steuerung der Mikrostrukturbildung über das Design des Vorläuferverbundstoffs, der bei der Bildung von CNP-Al2 . verwendet wird O3 . In Fig. 5b die Auftragung der erhaltenen Elastizitätsmoduli als Funktion des CNP-Bedeckungsgrades auf Al2 O3 wird gezeigt. Es wird eine lineare Korrelation zwischen dem CNP-Bedeckungsgrad und der Elastizitätsmodulfestigkeit beobachtet, die die oben genannten Ergebnisse weiter bestätigen. Aus diesen Ergebnissen wird daher gezeigt, dass die mechanischen Eigenschaften eines CNP-Al2 O3 Verbundkeramik kann über das CNP-Bedeckungsverhältnis gesteuert werden, indem entweder die Menge der CNP-Zugabe oder die Partikelgröße des primären Al2 . geändert wird O3 . Bei der Bestimmung der Mikrohärte des CNP-Al2 O3 zusammengesetzte Proben, ein Vergleich zwischen reinem Al2 O3 und CNP-Al2 O3 Proben, die mit 1,0 vol% CNP-Zusatz mit verschiedenen Al2 . hergestellt wurden O3 Partikelgrößen von 37, 62 und 98 µm wurden untersucht. Die erhaltenen Eindruckergebnisse sind in Fig. 6 gezeigt. Die erhaltenen Ergebnisse zeigen, dass die reine Aluminiumoxidprobe den höchsten Härtewert aufwies, während die Härte von CNP-Al2 O3 zusammengesetzte Proben reduziert mit größerem Al2 O3 Partikelgröße. Dies liegt an der geringeren Gesamtoberfläche von Al2 O3 wenn die Partikelgröße zunimmt, was zu einer höheren Menge an an der Oberfläche adsorbiertem CNP führt. Anschließend wird die höhere CNP-Menge auf dem Al2 O3 Grenzfläche führte zu einer verringerten Härte entweder aufgrund der Hemmung eines effektiven Sinterns zwischen dem Al2 O3 Grenzfläche oder das Gleiten der zusammenhängenden Kohlenstoffschicht entlang der Korngrenzen von Al2 O3. Daher ist eine kontrollierte Verteilung von CNP auf der Oberfläche von Al2 . von entscheidender Bedeutung O3 um die Bildung einer gewünschten Mikrostruktur zu induzieren, die zu den gewünschten mechanischen Eigenschaften von CNP-Al2 . führt O3 zusammengesetzt.

Zetapotential von oberflächenladungskontrolliertem Al2 O3 und Kohlenstoff-Nanopartikel

REM-Bilder der a 0,3 vol%, b 0,6 vol% und c 1,0 vol% CNP beschichtet auf Al2 O3 Granulationspartikel mit einem durchschnittlichen Durchmesser von 62 μm

SEM-Aufnahmen des auf Al2 . beschichteten 0,6 vol% CNP O3 Granulationspartikel mit einem durchschnittlichen Durchmesser von a 37, b 62 und c 98 μm

a Mikrostruktur von 0,6 vol% CNP-Al2 O3 Komposit mit Al2 O3 mit einem durchschnittlichen Durchmesser von 62 μm. b Korngrenze von CNP-Al2 O3 zusammengesetzt. An der Grenzfläche zwischen dem Al2 . konnte eine Kohlenstoffschicht beobachtet werden O3 Matrix

Elastizitätsmodule von CNP-Al2 O3 Zusammensetzungen als Funktion von a Matrixpartikelgröße und b CNP-Abdeckung auf Al2 O3 Partikel

Hysteresekurven der Eindrucklast und Eindringtiefe von 1,0 vol% CNP-Al2 O3 Verbundwerkstoffe

Aus der Einrückungslast (P )-Tiefe (h ) Kurve (P -h Kurve) während des Be- und Entladezyklus konnten die Mikrostrukturänderung und der Mechanismus der Oberflächenverformung ermittelt werden [18]. Die einfache quadratische Gleichung mit Einrückungslast (P ) und Eindringtiefe (h ) in Gl. 2 kann für die Analyse des Ladevorgangs verwendet werden [18,19,20].

$$ P\propto {h}^2 $$ (2)Die Beladung von monolithischem Al2 O3 zeigte eine Korrelation mit dem P -h Kurve ähnlich der quadratischen Gl. 2 während CNP-Al2 O3 Verbundwerkstoff hergestellt mit Al2 O3 Partikel mit den Größen 37 und 62 μm zeigten eine lineare mit abweichender Kurve vom monolithischen Al2 O3 Ladekurve bzw. Dies weist auf das Vorhandensein von CNP innerhalb der Mikrostruktur (an der Grenzfläche der Korngrenzen) hin, was zu einer lokalen Verformung entlang der Korngrenzen führte. Wie für CNP-Al2 O3 Verbundwerkstoff hergestellt mit Al2 O3 bei einer Partikelgröße von 98 μm führte die hohe Dichte von CNP an den Korngrenzen zu einer Diskontinuität von P -h Hysteresekurve und zeigte die geringste Härte aufgrund des Auftretens von Korngrenzenschlupf oder Oberflächenmikrorissen.

Schlussfolgerungen

In dieser Arbeit wurde eine machbare kontrollierte Bildung von CNP-Al2 O3 Verbund durch ein elektrostatisches Adsorptionsverfahren wird demonstriert. Die Al2 O3 Die verwendeten Mikropartikel wurden durch Granulierung von Al2 . in Nanogröße (150 nm) erhalten O3 Partikel, die eine bessere Verdichtung und Sinterfähigkeit ermöglichten. Bei der Herstellung von Verbundkeramiken, Parameter, die die Menge an CNP (0,3, 0,6, 1,0 vol%) und primär granuliertes Al2 . umfassen O3 Mikropartikelgrößen (37, 62, 92 µm) wurden untersucht. Es wird gezeigt, dass durch die Kontrolle der Menge an CNP-Additiven und Al2 O3 Mikropartikelgröße konnten unterschiedliche Oberflächenbedeckungen erzielt werden, was zu einer kontrollierten Mikrostrukturbildung mit unterschiedlichen mechanischen Eigenschaften führte. Verwendung des homogenen CNP-Al2 O3 Verbundwerkstoff wurde eine durchgehende, miteinander verbundene Kohlenstoffschicht entlang der Korngrenzen von Al2 . erhalten O3 . Ein dichtes und kompaktes Al2 O3 Matrix wurde auch aufgrund der guten Sinterung von Al2 . beobachtet O3 Nanopartikel. Aus den Ergebnissen eines 3-Punkt-Biege- und Eindrucktests wurde die Kontrolle der mechanischen Eigenschaften durch Anpassung der CNP-Bedeckung auf Al2 . demonstriert O3. Die Änderung des Elastizitätsmoduls war entweder auf die Hemmung des effektiven Sinterns oder das Gleiten der Kohlenstoffschicht zurückzuführen, die am Al2 . erzeugt wurde O3 Schnittstelle. Aus dieser Studie haben wir die Machbarkeit des mikrostrukturellen Designs von Keramik mit einer verbundenen Grenzfläche unter Verwendung von CNP-Al2 . demonstriert O3 zusammengesetzt. Diese Methode des mikrostrukturellen Designs wird größere Möglichkeiten und Potenziale für das Materialdesign durch Bottom-up-Montage eröffnen, um die gewünschten Eigenschaften für eine Vielzahl von Anwendungen zu erzielen.

Verfügbarkeit von Daten und Materialien

Alle während dieser Studie generierten oder analysierten Daten sind in diesem veröffentlichten Artikel (und seinen ergänzenden Informationsdateien) enthalten.

Änderungsverlauf

Abkürzungen

- CNP:

-

Kohlenstoff-Nanopartikel

- PDDA:

-

Polydiallyldimethylammoniumchlorid

- PSS:

-

Polynatriumstyrolsulfonat

- SDC:

-

Natriumdesoxycholat

- SEM:

-

Rasterelektronenmikroskop

Nanomaterialien

- Die Eigenschaften von Harz- und Faserverbundwerkstoffen und ihre Vorteile

- Paramagnetische Eigenschaften von Fulleren-abgeleiteten Nanomaterialien und ihren Polymerverbundstoffen:Drastischer Pump-Out-Effekt

- Synergetischer Effekt von Graphen und MWCNTs auf die Mikrostruktur und die mechanischen Eigenschaften von Cu/Ti3SiC2/C-Nanokompositen

- Herstellung und optische Eigenschaften von GeBi-Filmen unter Verwendung der Molekularstrahl-Epitaxie-Methode

- Einfache sonochemische Synthese in einem Schritt und photokatalytische Eigenschaften von Graphen/Ag3PO4-Quantenpunkt-Kompositen

- Material und optische Eigenschaften von fluoreszierenden Kohlenstoff-Quantenpunkten, die durch hydrothermale Reaktion aus Zitronensaft hergestellt werden

- Einfluss des pH-Anpassungsparameters für die Sol-Gel-Modifikation auf die strukturellen, mikrostrukturellen und magnetischen Eigenschaften von nanokristallinem Strontiumferrit

- Unterkühlung von Wasser durch Nanopartikel und Ultraschall gesteuert

- Cd-freie Cu-dotierte ZnInS/ZnS-Kern-/Schale-Nanokristalle:Kontrollierte Synthese und photophysikalische Eigenschaften

- Eigenschaften technischer Werkstoffe:Allgemeines, Physikalisches und Mechanisches