Anzahl der elektrospunierten Jets und Morphologie der Nanofasern, beeinflusst durch den Spannungswert:Numerische Simulation und experimentelle Verifizierung

Zusammenfassung

Die elektrische Spannung hat einen entscheidenden Einfluss auf die Nanofasermorphologie sowie die Jetanzahl im Elektrospinnprozess, während nur wenige Literaturstellen gefunden wurden, um den Tiefenmechanismus zu erklären. Hier wurde zunächst die elektrische Feldverteilung um die rotierende Elektrode durch numerische Simulation untersucht. Die Ergebnisse zeigen, dass sich das elektrische Feld bei relativ niedriger Spannung auf die Spitze eines hervorstehenden Tröpfchens konzentriert, während es sich anschließend zum Rand der Nadelspitze dreht, wenn das hervorstehende Tröpfchen bei hoher Spannung verschwindet. Die experimentellen Ergebnisse stimmen gut mit den numerisch simulierten Ergebnissen überein, d. h. es bildet sich nur ein Strahl bei niedriger Spannung (unter 20 kV für PVDF-HFP und PVA-Nanofasern), aber mehr als ein Strahl bildet sich unter Hochspannung (zwei Jets für PVDF- HFP-Nanofaser, vier Düsen für PVA-Nanofaser). Diese mehr Düsen führen zu (1) einem höheren Faserdurchmesser, resultierend aus einem tatsächlich schwächeren elektrischen Feld für jede Düse und (2) einer breiten Verteilung der Faserdurchmesser aufgrund des instabilen Spinnverfahrens (veränderliche Düsenanzahl/-stelle/-höhe) unter Hochspannung. Die Ergebnisse werden der Herstellung und Anwendung von Nanofasern beim traditionellen Einnadel-Elektrospinnverfahren und anderen Elektrospinnverfahren zugutekommen.

Einführung

Aufgrund vieler herausragender Vorzüge wie hoher Oberfläche, kontrollierbarer Faserdurchmesser und Membrandicke sowie verbundener Porenstruktur werden Nanofasern intensiv untersucht und in vielen Bereichen eingesetzt [1]. Als eine der einfachsten Herstellungsmethoden von Nanofasern hat die Elektrospinntechnik nicht nur in der akademischen Forschung, sondern auch in der praktischen Industrialisierung zahlreiche Aufmerksamkeit auf sich gezogen [2, 3].

Im Hinblick auf praktische technische Anwendungen sind der Nanofaserdurchmesser und die Durchmesserverteilung die beiden Schlüsselparameter. Einerseits bevorzugen die meisten Anwendungsgebiete kleinere Faserdurchmesser wie die Luftfiltration, da ein kleinerer Faserdurchmesser nicht nur eine größere Oberfläche bedeutet, was die Nanofasermembran zu einer größeren Schadstoffaufnahmekapazität macht, sondern auch eine kleinere Porengröße, die der Nanofasermembran höhere Schadstoffe verleiht Abwehrfähigkeit [4, 5]. Viele Methoden wurden entwickelt, um feinere Nanofasern zu verfolgen. Beispielsweise kann die Zugabe von ionischem/anorganischem Salz ein effektiver Weg sein, da das Salz die Leitfähigkeit der Spinnflüssigkeit erhöhen kann [6, 7]. Wanget al. berichteten, dass eine Erhöhung der Hüllflüssigkeitsflussrate den resultierenden Nanofaserdurchmesser im koaxialen Spinnprozess verringern kann [8]. Haiet al. entwickelten eine abnehmbare konzentrische Spinndüse, die die Energie des Arbeitsfluids durch das äußere Polymerrohr halten kann, was der Herstellung viel feinerer Kern-Schale-Nanofasern zugute kommt [9]. Andererseits führt eine enge Durchmesserverteilung zu einer besseren Kontrolle der Porengröße in der Nanofasermembrankonstruktion, was in Trennbereichen, insbesondere bei der Wasserfiltration, entscheidend ist [10, 11].

Beim Spinnprozess sind viele Parameter aus der Vorrichtung und den Vorläuferlösungen an dem Nanofaserdurchmesser und der Durchmesserverteilung beteiligt. Erstens spielt die Form der Spinnelektrode eine bedeutende Rolle bei der Bestimmung der elektrischen Feldverteilung und hat damit einen wichtigen Einfluss auf den Spinnprozess und die Nanofasermorphologie [12, 13]; zweitens die Vorläufereigenschaften wie Konzentration, Oberflächenspannung und Viskosität [14, 15]; drittens Drehparameter wie Spannung, Kollektorabstand und sogar die Kollektorform [16, 17]; viertens Umgebungsbedingungen wie Luftfeuchtigkeit und Temperatur [18]. Unter diesen hat der Spannungswert einen sehr entscheidenden Einfluss auf den Nanofaserdurchmesser und die Durchmesserverteilung, obwohl diese Parameter synergistisch den Spinnprozess und die Nanofasermorphologie beeinflussen [19].

Theoretisch nimmt der Nanofaserdurchmesser mit zunehmendem Spannungswert ab, wenn die elektrische Feldkraft verstärkt wird [20]. Daher kann eine Erhöhung des Spannungswertes ein möglicher Weg sein, um superfeine Nanofasern zu erhalten [21]. Hasanzadeh et al. [22] reduzierte den Durchmesser der Polyacrylnitril-Nanofasern von 212 auf 184 nm unter Verwendung der angelegten Spannung von 14 auf 22 kV. Ranjbar-Mohammad et al. [23] stellten Traganth/Poly(vinylalkohol)-Komposit-Nanofasern her und erreichten eine Verringerung des Faserdurchmessers von 153 auf 98 nm durch Änderung der Spannung von 10 auf 20 kV. Interessanterweise gibt es beim traditionellen Einnadel-Elektrospinnen (TNE) jedoch zwei Phänomene bei hohen Spannungswerten im Spinnprozess:(1) höherer Faserdurchmesser. Es ist allgemein bekannt, dass der Nanofaserdurchmesser mit steigendem Spannungswert zunächst abnimmt, während er mit hohem Spannungswert zunimmt [24]; (2) breite Faserdurchmesserverteilung. Beim TNE-Spinnprozess wird eine breite Faserdurchmesserverteilung bei hohen Spannungswerten erreicht [25]. Das heißt, ein höherer Spannungswert ist beim TNE-Spinnprozess unerwünscht. Infolgedessen ist es aufgrund des begrenzten Spannungswertes im TNE-Spinnprozess eine schwierige Aufgabe, Nanofasern mit kleinerem Durchmesser und enger Durchmesserverteilung zu erhalten.

Daher ist es sehr wünschenswert, die relevanten Mechanismen zu diskutieren, um das Phänomen und die Vorteile der Nanofaserpräparation aufzuzeigen. Allerdings berichten wenige Literaturstellen über den Mechanismus des Phänomens, dass die TNE-Methode Nanofasern mit einem höheren Durchmesser und einer breiteren Durchmesserverteilung unter hohen Spannungswerten herstellt. Viele frühere Forschungen wandten die numerische Simulationsmethode des Maxwell-Programms an, um die elektrische Feldverteilung und Intensität der Elektrospinnvorrichtung intuitiv zu bewerten [26, 27, 28]. In der vorliegenden Studie untersuchen wir den Mechanismus in besonderer Weise und zielen auf (1) numerische Simulation der elektrischen Feldverteilung um die Spinnelektrode im TNE-Spinnprozess mit Spannungsversorgungsänderung, (2) experimentelle Überprüfung der numerischen Simulationsergebnisse und des Spannungswertes über den Spinnprozess und die Nanofasermorphologie, und (3) Schlussfolgerung des Spinnprozesses mit der Erhöhung des Spannungswertes und Diskussion des Mechanismus einer abnormalen Nanofasermorphologie unter Hochspannungswerten.

Methoden

Materialien

Poly(vinylidenfluorid-co-hexafluorpropylen) (PVDF-HFP, Mw = 400.000) wurde von Aladdin Industrial Corporation, Shanghai, China, bezogen. Polyvinylalkohol (PVA), N ,N -Dimethylformamid (DMF) und Aceton wurden von Sinopharm Chemical Reagent Co., Ltd. (Suzhou, China) geliefert. Alle Reagenzien waren analysenrein und wurden wie erhalten ohne weitere Behandlung verwendet.

Vorbereitung von PVA-Nanofasern unter unterschiedlichen Spannungswerten

PVDF-HFP (11 Gew.-%) wurde in einem binären Lösungsmittel aus DMF/Aceton mit einem Gewichtsverhältnis von 1:1 bei Raumtemperatur 4 h lang gelöst. Beim Spinnexperiment wurden die Spannungswerte von 6, 10, 15, 20, 25 und 30 kV an der Spitze einer Spritzennadel (0,8 mm Innendurchmesser) angelegt. Der Kollektorabstand beträgt 15 cm. Ein konstanter Volumenstrom von 1,0 ml/h wurde unter Verwendung einer Spritzenpumpe aufrechterhalten. Die beim Spinnprozess verwendete Temperatur und relative Luftfeuchtigkeit (RH) betrugen 25 ± 2 °C bzw. 55 ± 3% und wurden konstant gehalten.

Vorbereitung von PVA-Nanofasern unter unterschiedlichen Spannungswerten

PVA (12 Gew.-%) wurde 2 h bei 95 °C in entionisiertem Wasser gelöst. Das Natriumdodecylbenzolsulfonat (0,01%) wurde in die Lösung gegeben, um die Oberflächenspannung der Lösung zu verringern. Beim Spinnexperiment wurden die Spannungswerte 7, 10, 15, 20, 25 und 30 kV an der Spitze einer Spritzennadel (0,8 mm Innendurchmesser) angelegt. Der Kollektorabstand beträgt 15 cm. Mit einer Spritzenpumpe wurde ein konstanter Volumenstrom von 0,8 ml/h aufrechterhalten. Die beim Spinnprozess verwendete Temperatur und relative Luftfeuchtigkeit betrugen 25 ± 2 °C bzw. 55 ± 3% und wurden konstant gehalten.

Charakterisierung

Die Morphologie von elektrogesponnenen Nanofasermembranen wurde unter Verwendung eines Rasterelektronenmikroskops (Hitachi S-4800, Tokio, Japan) bei 20 °C, 60 RH beobachtet. Die Proben wurden vor der Bilderzeugung mit einer Goldschicht durch Sputtern beschichtet. Die Proben wurden in 2 × 4 mm 2 . geschnitten und fotografiert bei einer Beschleunigungsspannung von 5 kV und einem Strom von 10 mA. Die Durchmesser der elektrogesponnenen Fasern wurden berechnet, indem mindestens 100 Fasern zufällig mit ImageJ . gemessen wurden Programm. Die optischen Bilder wurden mit einer Kamera (SONY, ILCE-6400L) fotografiert. Beim Fotografieren wurde ein schwarzes Brett auf die Rückseite gelegt und eine Taschenlampe gegenüber der Kameralinse platziert, die den Spinnprozess mit hoher Qualität fotografieren kann.

Beim numerischen Simulationsverfahren wurde das elektrische Feld um die sich drehende Elektrode unter Verwendung von Maxwell 2D (ANSOFT Corporation) berechnet. Die Simulationsparameter sind der Außen- und der Innendurchmesser der Nadel sind 1,2 mm bzw. 0,8 mm; die Länge der drei vorstehenden Tröpfchenlängen beträgt 1,3 mm, 0,88 mm bzw. 0 mm; und der Kollektorabstand beträgt 15 cm. Das Maxwell-Programm verwendet Finite-Elemente-Methoden und adaptive Vernetzung, um eine konvergente Lösung zu erreichen. Im Simulationsprozess beträgt die Berechnung bei Energy Error und Delta Energy weniger als 1%. Die Leitfähigkeit der Modellpolymerlösung im Simulationsprozess beträgt 1,6 μs/cm.

Ergebnisse und Diskussionen

Schematische Darstellung der Jet-Evolution und numerische Simulation des elektrischen Felds um die Elektrode mit Spannungswertänderung

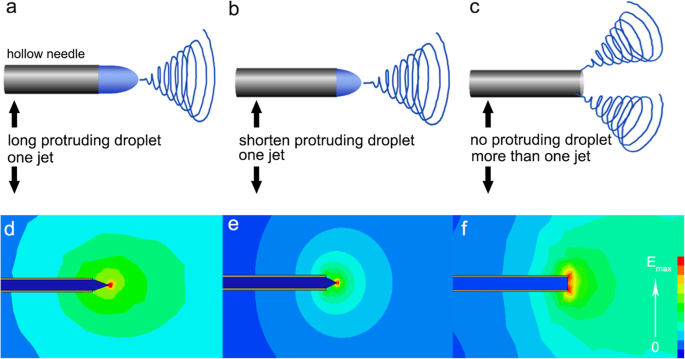

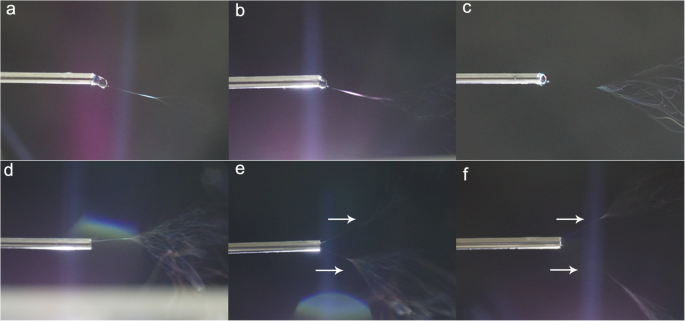

Beim Spinnprozess beeinflussen verschiedene Parameter die resultierenden Nanofaser-/Partikeldurchmesser, wie von Huang et al. [29]; die Flüssigkeitsstrahllänge und der Flüssigkeitsstrahlwinkel können hilfreich sein, um die Durchmesser der resultierenden Nanofasern/Partikel vorherzusagen. Beim TNE-Spinnprozess nimmt die Länge der hervorstehenden Tröpfchen mit steigendem Spannungswert ab (Abb. 1a–c) [30]. Drei abstehende Tröpfchenlängen:langes abstehendes Tröpfchen, kurzes abstehendes Tröpfchen und kein abstehendes Tröpfchen werden simuliert (Abb. 1). Wie in Abb. 1a gezeigt, bildet die Polymerlösung bei einem niedrigen Spannungswert aufgrund einer schwachen elektrischen Kraft ein langes hervorstehendes Tröpfchen an der Nadelspitze. In dieser Situation konzentriert sich das elektrische Feld auf die Spitze des hervorstehenden Tröpfchens (Abb. 1d). Daher können wir spekulieren, dass unter diesen Umständen nur ein Strahl von der hervorstehenden Tröpfchenspitze erzeugt wird (Abb. 1a). Mit zunehmendem Spannungswert nimmt die Länge des hervorstehenden Tröpfchens aufgrund der stärkeren elektrischen Feldkraft ab (Abb. 1b), was der vorherigen Studie entspricht, dass die Höhe des Taylor-Kegels allmählich abnahm, wenn die angelegte Spannung von 13 auf 16 stieg kV [31]. Und das elektrische Feld konzentriert sich auch auf die Spitze des hervorstehenden Tröpfchens (Abb. 1e), was zu einem Polymerstrahl noch immer führt (Abb. 1b). Wenn der Spannungswert jedoch auf einen kritischen Wert ansteigt, verschwindet das hervorstehende Tröpfchen (Abb. 1c) und das stärkste elektrische Feld dreht sich zum Röhrenrand der Nadelspitze (Abb. 1f). In dieser Situation wird mehr als ein Strahl entlang der Röhrchenkante der Nadelspitze gebildet (Abb. 1c).

a –f Das schematische Diagramm der Strahlentwicklung und der elektrischen Feldverteilung bei drei vorstehenden Tropfenlängen (langer vorstehender Tropfen, kurzer vorstehender Tropfen, kein vorstehender Tropfen)

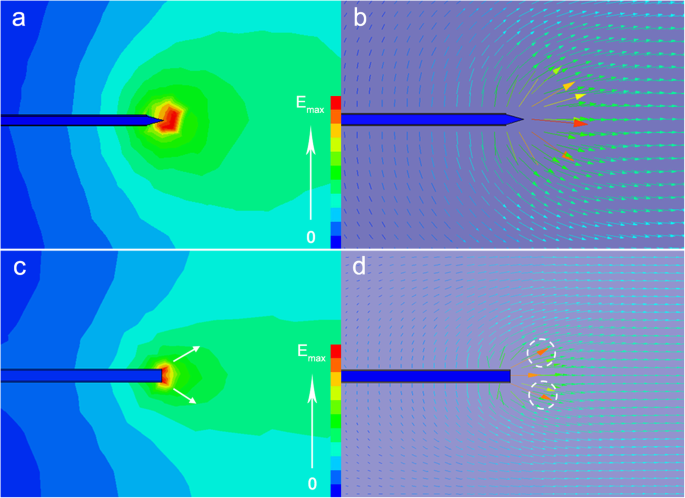

Das Geschwindigkeitsvektordiagramm kann ein effektiver Indikator für die Polymerstrahlanzahl und Strahlrichtung sein [32]. Daher wurde das Geschwindigkeitsvektordiagramm um die Nadelspitze in Abb. 2b, d simuliert, wobei die Pfeile die Geschwindigkeitsrichtung und die Pfeillänge und -farbe den Wert darstellen. Der längste Pfeil mit tiefroter Farbe ist die Stelle, von der aus der Polymerstrahl erzeugt wird. Wie in Abb. 2b dargestellt, befinden sich die rote Farbe und der längste Pfeil vor der Lösungsspitze, wo sich der einzige Strahl bildet, was mit dem elektrischen Feldverteilungsdiagramm übereinstimmt, das das elektrische Feld an der hervorstehenden Tröpfchenspitze intensiviert (Abb . 2a). Im Gegensatz dazu intensiviert sich das elektrische Feld am Röhrenrand der Nadelspitze, wenn kein hervorstehendes Tröpfchen auftritt (Abb. 2c). Währenddessen lösen die relativ längsten und roten Farbpfeile von der Nadelrohrkante aus (Abb. 2d). Infolgedessen wird mehr als ein Strahl von der Rohrkante der Nadelspitze erzeugt (Abb. 1c).

a Die elektrische Feldverteilung und b das Geschwindigkeitsvektordiagramm um die Nadelspitze (hervorstehendes Tröpfchen existiert); c die elektrische Feldverteilung und d das Geschwindigkeitsvektordiagramm um die Nadelspitze (kein vorstehender Tropfen vorhanden)

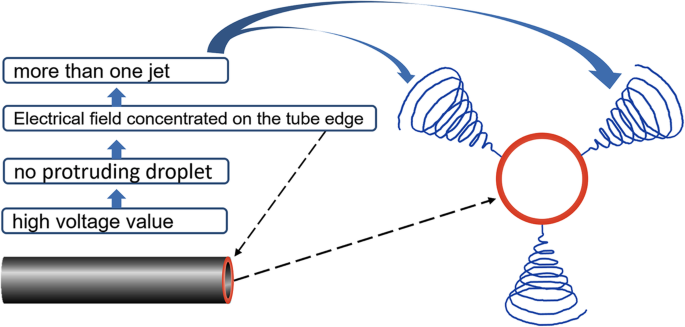

Insbesondere bei hohen Spannungswerten verschwindet das hervorstehende Tröpfchen, dann konzentriert sich das elektrische Feld auf den Rohrrand; anschließend bildet es mehr als einen Strahl um die Nadelspitze (Abb. 3), was einen großen Einfluss auf den Spinnprozess und die Nanofasermorphologie hat. Wie in Abb. 3 gezeigt, wird spekuliert, dass je mehr Jet-Zahlen zwei Ergebnisse begünstigen:(1) das schwächere elektrische Feld für jeden Jet – trotz Unterhochspannungswert teilen sich die erhöhten Jets das begrenzte elektrische Feld, was zu tatsächlich ein abgeschwächtes elektrisches Feld für jeden Strahl, was dazu beiträgt, die Nanofaser mit großem Faserdurchmesser herzustellen – und (2) instabilem Spinnprozess. In dieser Situation führen sowohl die unterschiedliche elektrische Feldstärke jedes Strahls als auch die veränderliche Strahlzahl an der Strahlstelle zu einem instabilen Spinnprozess. Infolgedessen begünstigt dieser instabile Spinnprozess eine schlechtere Fasergleichmäßigkeit mit einer breiten Nanofaserdurchmesserverteilung und sogar einer schlechten Nanofasermorphologie, was einen schlechten Einfluss auf die Membraneigenschaften wie die Membranporosität und die Membranporengrößenverteilung zeigt [33], folglich schlecht Leistung in einigen praktischen Anwendungen.

Schematische Darstellung der Verteilung des elektrischen Feldes und der Strahlzahl ohne hervorstehende Tröpfchen unter Hochspannungswert

Experimentelle Verifizierung durch elektrogesponnene PVDF-HFP-Nanofasern

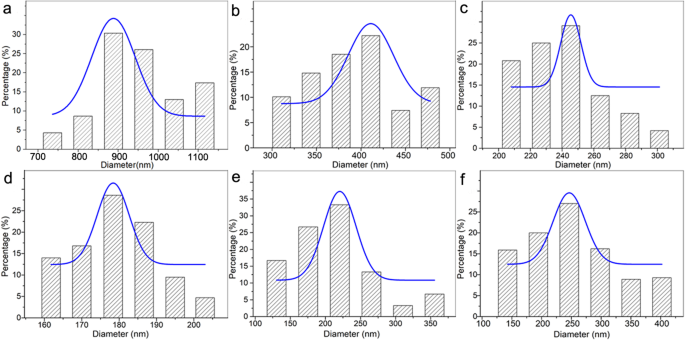

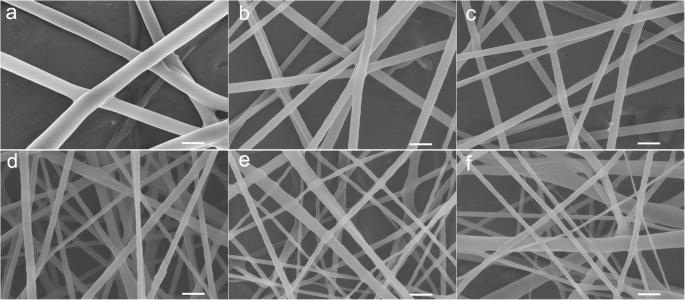

Um die Wirkung der Spannungswertänderung auf die Nanofasermorphologie zu bestätigen, wurden die PVDF-HFP-Nanofasern unter unterschiedlichen Spannungswerten hergestellt. Wie in Abb. 4 veranschaulicht, zeigen die PVDF-HFP-Nanofasern bei allen Spannungswerten eine glatte Oberfläche. Währenddessen nimmt der PVDF-HFP-Nanofaser-Durchmesser mit steigendem Spannungswert zunächst ab (1004,3 ± 184,7 nm bei 6 kV, 387,4 ± 46,6 nm bei 10 kV, 239,5 ± 20,4 nm bei 15 kV, 149,2 ± 9,5 nm bei 20 kV). ) (Tabelle 1) (Abb. 4a–d), die sich aus der durch den erhöhten Spannungswert induzierten Zunahme der elektrischen Feldstärke ergibt. Der Faserdurchmesser nimmt jedoch bei einer Spannung von 25 kV (194,2 ± 47,9 nm) (Tabelle 1, Fig. 4e) und 30 kV (247,9 ± 59,6 nm) (Tabelle 1, Fig. 4f) allmählich zu. Darüber hinaus zeigt die Nanofaser zunächst eine schmale Durchmesserverteilung, während sie bei einer Spannung von 25 kV (Abb. 4e) eine schlechte Durchmesserverteilung aufweist und bei einer Spannung von 30 kV (Abb. 4f) schlechter ist.

Die Morphologie von PVDF-HFP-Nanofasern unter verschiedenen Spannungswerten a 6 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV und f 30 kV (der Maßstab beträgt 600 nm)

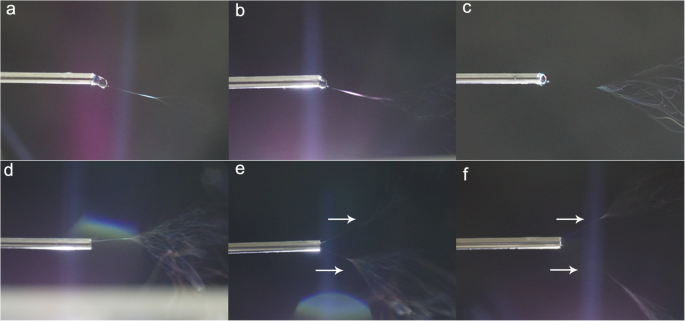

Um die Auswirkung der Spannungswertänderung auf die Strahlzahl beim Spinnen zu bestätigen, ist der Strahlentwicklungsprozess bei unterschiedlichen Spannungswerten in Abb. 5 dargestellt. Es ist zu sehen, dass die Länge der hervorstehenden Tröpfchen mit der Zunahme des Spannungswertes von 6 auf 20 . abnimmt kV (Abb. 5a–d). Außerdem zündet nur ein Strahl bei einem Spannungswert von weniger als 20 kV, was mit den numerischen Simulationsergebnissen übereinstimmt, dass das sich auf die Tropfenspitze konzentrierende elektrische Feld einen Strahl erzeugt, bevor der hervorstehende Tropfen verschwindet. Mit steigendem Spannungswert verschwindet jedoch das hervorstehende Tröpfchen und es bilden sich zwei Strahlen an der Nadelspitze (Abb. 5e, f). Diese Ergebnisse bestätigen die numerischen Simulationsergebnisse weiter, dass es aufgrund des stärkeren elektrischen Felds, das sich unter hohen Spannungswerten zur Rohrkante der Nadelspitze dreht, mehr als einen Strahl bildet.

Die optischen Bilder der Jet-Evolution im Spinnprozess unter verschiedenen Spannungswerten a 6 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV und f 30 kV (der Innendurchmesser der Spinndüse beträgt 0,8 mm, der Außendurchmesser der Spinndüse beträgt 1,2 mm)

Die Durchmesserverteilung ist ein entscheidender Indikator für die praktische Anwendung, insbesondere in Trennbereichen wie der präzisen Wasserfiltration, die eine durch die Durchmesserverteilung bewirkte enge Porenverteilung erfordert. Wie in Fig. 6a gezeigt, beträgt der Faserdurchmesser 1004,3 ± 184,7 nm mit einer Durchmesserverteilung von 495,1 bis 1347,9 nm bei einem Spannungswert von 6 kV. Für Spannungen von 10 kV und 15 kV beträgt der Faserdurchmesser 387,4 ± 46,6 nm bzw. 239,5 ± 20,4 nm mit einer engen Durchmesserverteilung (Abb. 6b, c). Bei einer Spannung von 20 kV beträgt der Faserdurchmesser 149,2 ± 9,5 nm mit einer beträchtlich engen Durchmesserverteilung von 157,6 bis 207,5 nm (Abb. 6d). Bei einem Spannungswert von 25 kV beträgt der Faserdurchmesser 194,2 ± 47,9 nm mit einer breiten Durchmesserverteilung von 108,7 bis 377,8 nm (Abb. 6e). Der Faserdurchmesser erhöht sich auf 247,9 ± 59,6 nm mit einer viel breiteren Durchmesserverteilung von 117,2 auf 428,3 nm bei dem Spannungswert 30 kV (Abb. 6f). Es ist ersichtlich, dass die PVDF-HFP-Nanofaser eine relativ enge Durchmesserverteilung aufweist, wenn die Spannungswerte weniger als 20 kV betragen. Jenseits der Spannung von 20 kV zeigt die PVDF-HFP-Nanofaser eine schlechtere Gleichmäßigkeit mit erhöhtem durchschnittlichen Faserdurchmesser. Diese Ergebnisse zeigen weiter, dass der Faserdurchmesser zuerst abnimmt, gefolgt von einer Zunahme mit der Zunahme des Spannungswertes. Darüber hinaus zeigt es eine breite Durchmesserverteilung bei Hochspannungswerten, die gut mit den numerischen Simulationsergebnissen und früheren Studien übereinstimmt [34].

Die Durchmesserverteilung von PVDF-HFP-Nanofasern unter verschiedenen Spannungswerten a 6 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV und f 30 kV

Experimentelle Verifizierung durch elektrogesponnene PVA-Nanofasern

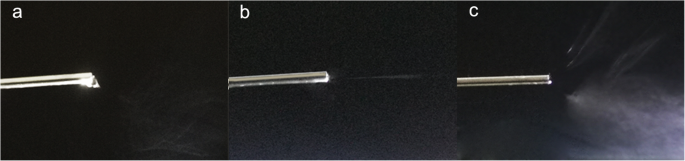

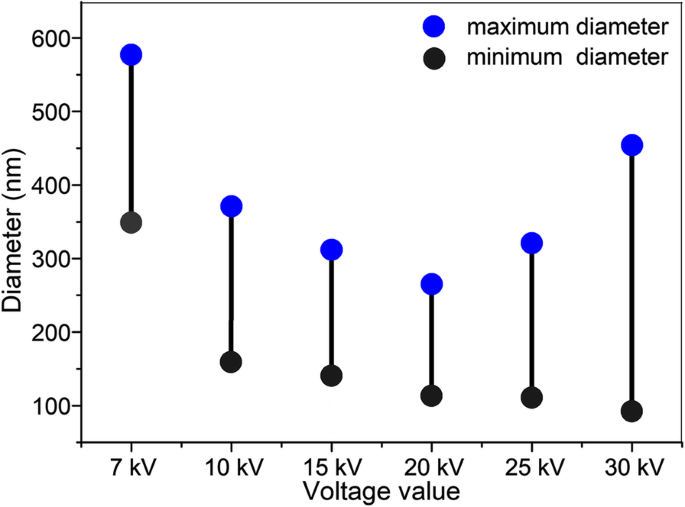

Um den Effekt der Spannungsversorgungsänderung auf die Nanofasermorphologie und die Strahlzahlentwicklung beim Spinnen weiter zu bestätigen, wurden die PVA-Nanofasern mit unterschiedlichen Spannungswerten hergestellt. Wie in Abb. 7 gezeigt, nahm der Durchmesser der PVA-Nanofasern mit zunehmendem Spannungswert zunächst ab (Spannungswert unter 20 kV), begleitet von einem allmählichen Anstieg bei Spannungen von 25 kV (186,7 ± 43,4 Nm) und 30 kV (213,6 ± .). 64,9 nm). Diese Ergebnisse stimmen gut mit den PVDF-HFP-Nanofasern überein. Die Strahlauswertung mit Spannungswert (15, 20 und 30 kV) ist in Abb. 8 dargestellt. Es ist zu sehen, dass die hervorstehende Tropfenlänge abnimmt und bei Spannungswerten von 15 und 20 . nur einen Strahl aus der hervorstehenden Tropfenspitze erzeugt kV (Abb. 8a, b). Bei einem Spannungswert von 30 von kV bildete sich jedoch mehr als ein Strahl an der Nadelspitze (Abb. 8c). Die verstärkten Strahlen führen zu zwei Ergebnissen:(1) einem höheren durchschnittlichen Durchmesser, der durch die Durchmesseränderung bestätigt wird (Tabelle 2, Abb. 9) und (2) einer schlechteren Durchmesserverteilung, die in Abb. 9 klar gezeigt wird, dass der Abstand zwischen dem Minimum und dem Maximum Durchmesser zeigt eine Abnahmetendenz (228 nm bei 7 kV, 212 nm bei 10 kV, 169 nm bei 15 kV, 149 nm bei 20 kV), aber einen dramatischen Anstieg auf 202 nm bei 25 kV und 361 nm bei 30 kV.

Die Morphologie von PVA-Nanofasern unter verschiedenen Spannungswerten a 7 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV und f 30 kV (der Maßstab beträgt 600 nm)

Die optischen Bilder der Strahlzahl im Spinnprozess unter dem Spannungswert a 15 kV, b 20 kV und c 30 kV (der Innendurchmesser der Spinndüse beträgt 0,8 mm, der Außendurchmesser der Spinndüse beträgt 1,2 mm)

Die Durchmesserverteilung von PVA-Nanofasern unter verschiedenen Spannungswerten

Schlussfolgerung zum Spinnprozess mit der Spannungswerterhöhung und Diskussion des Mechanismus der Jet-Evolution, die den Spinnprozess und die Nanofaser-Morphologie beeinflusst

Basierend auf den Ergebnissen der numerischen Simulation und der experimentellen Verifizierung werden der Spinnprozess mit der Spannungswerterhöhung und der Mechanismus der Strahlentwicklung, der den Nanofaser-Spinnprozess und die Morphologie beeinflusst, vorläufig wie folgt geschlossen:

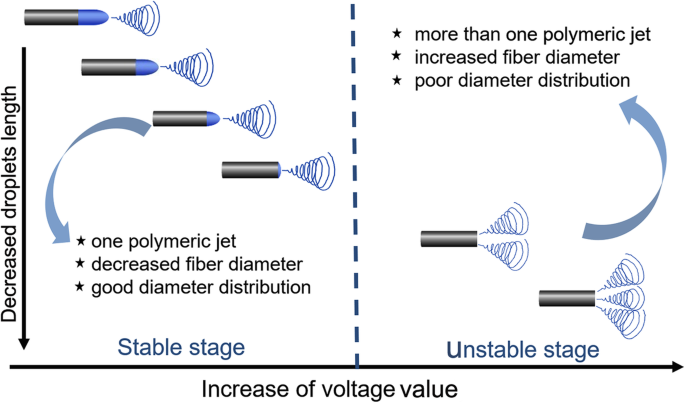

Wie in Abb. 10 gezeigt, nimmt die Länge der vorstehenden Tröpfchen zunächst ab und verschwindet allmählich mit der Zunahme des Spannungswerts. Währenddessen verstärkt sich das elektrische Feld zunächst an der hervorstehenden Tröpfchenspitze und dreht sich dann zum Röhrenrand der Nadelspitze. Diese beiden Phänomene führen dazu, dass sich nur ein Strahl an dem vorstehenden Tröpfchen bildet, der vor dem Verschwinden des vorstehenden Tröpfchens existiert, und mehr als ein Strahl sich nach dem Verschwinden des vorstehenden Tröpfchens bildet (Abb. 10).

Das schematische Diagramm des Spinnprozesses und der Strahlentwicklung mit der Zunahme des Spannungswertes

Daher kann der Spinnprozess vernünftigerweise durch zwei Stufen getrennt werden, vor und nach dem Verschwinden der hervorstehenden Tröpfchen oder eine stabile und instabile Stufe (Abb. 10). Vor dem Verschwinden der hervorstehenden Tröpfchen (stabiles Stadium) nimmt der Faserdurchmesser mit steigendem Spannungswert ab und zeigt eine relativ gute Durchmesserverteilung. Nach dem Verschwinden der hervorstehenden Tröpfchen (instabiles Stadium) nimmt (1) der Faserdurchmesser aufgrund des schwächeren elektrischen Felds für jeden Strahl entgegengesetzt zu, was tatsächlich auf die erhöhte Strahlzahl zurückzuführen ist, und (2) es gab eine schlechtere Faserdurchmesserverteilung, die durch die instabilen Spinnprozess (veränderbare Düsenanzahl, Düsensitz und unterschiedliche elektrische Feldstärke für jede Düse). In Anbetracht der obigen Diskussionen ist der kritische Wert vor dem Verschwinden hervorstehender Tröpfchen der beste Spannungswert, um Nanofasern mit feineren Faserdurchmessern und guter Faserdurchmesserverteilung herzustellen (Abb. 10).

Schlussfolgerungen

Die numerischen Simulations- und experimentellen Verifikationsergebnisse zeigen, dass nur ein Strahl am hervorstehenden Tropfen existiert und mehr als ein Strahl nach dem Verschwinden des hervorstehenden Tropfens erzeugt wird, was dazu beiträgt, dass sich das elektrische Feld zuerst auf die Tropfenspitze konzentriert und sich dann zum Rohrrand von dreht Nadelspitze mit zunehmendem Spannungswert. Der verstärkte Strahl schwächt nicht nur das elektrische Feld für jeden Strahl (was zu einem hohen Faserdurchmesser führt), sondern führt auch zu einem instabilen Spinnprozess (was zu einer breiten Durchmesserverteilung führt). Die Ergebnisse zeigen auf geniale Weise den Mechanismus der Nanofaser-Morphologieänderung bei hohen Spannungswerten im TNE-Spinnprozess, was eine einzigartige Sichtweise bietet, um den TNE-Spinnprozess besser kennenzulernen und der Nanofaserherstellung und -anwendung in vielen Bereichen, insbesondere in der Trennung und Filtration, zugute kommt.

Verfügbarkeit von Daten und Materialien

Die Daten der vorliegenden Studie sind auf begründeten Wunsch bei den entsprechenden Autoren erhältlich.

Abkürzungen

- DMF:

-

N ,N -Dimethylformamid

- PVA:

-

Polyvinylalkohol

- PVDF-HFP:

-

Poly(vinylidenfluorid-co-hexafluorpropylen)

- RH:

-

Relative Luftfeuchtigkeit

- TNE:

-

Traditionelles Einnadel-Elektrospinnen

Nanomaterialien

- Gleichungen und Gesetze für Gleichstromkreise

- Digitale Signale und Gates

- Transistorbewertungen und -pakete (BJT)

- Durchschnitts- und Sommerkurse

- Spannung und Strom

- Kondensatoren und Berechnungen

- Komplexe Spannungs- und Stromberechnungen

- Dreiphasen-Y- und Delta-Konfigurationen

- C# if, if...else, if...else if und verschachtelte if-Anweisung

- Differentiale isometrische Verarbeitung und Simulationsverifizierung von Hochgeschwindigkeits-PCB-Design