DARPA präsentiert TFF-Programm für kostengünstige Verbundwerkstoffe für die Verteidigung

Die Defense Advanced Research Projects Agency (DARPA, Arlington, Virginia, USA), die zum US-Verteidigungsministerium (DoD) gehört, hat eine lange Geschichte in der Entwicklung der Verbundwerkstofftechnologie. Dazu gehören Programme wie Affordable Composites for Propulsion, Out of Autoclave Materials – die zur weit verbreiteten Verwendung der Prepreg-Familie 5320-1 in der Verteidigungsindustrie führten – und zuletzt das TRUST-Programm für geklebte Primärstrukturen aus Verbundwerkstoffen.

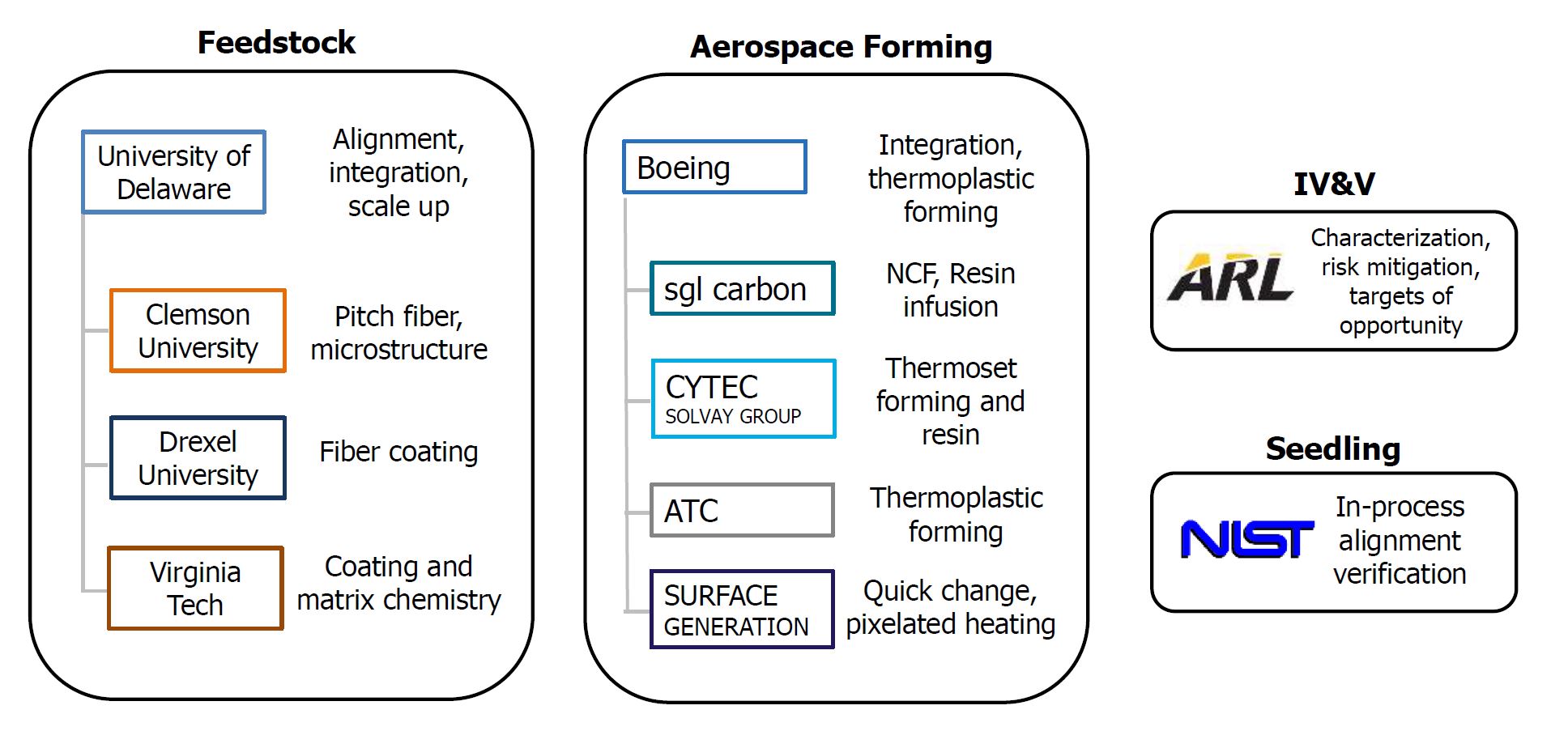

Übersicht über das TFF-Programm. QUELLE | „Advances in Composite Materials and Design Tools“ von Jan Vandenbrande, Programmmanager, Defense Sciences Office (DSO), DARPA auf der SAMPE 2019 (20.-23. Mai, Charlotte, N.C., USA)

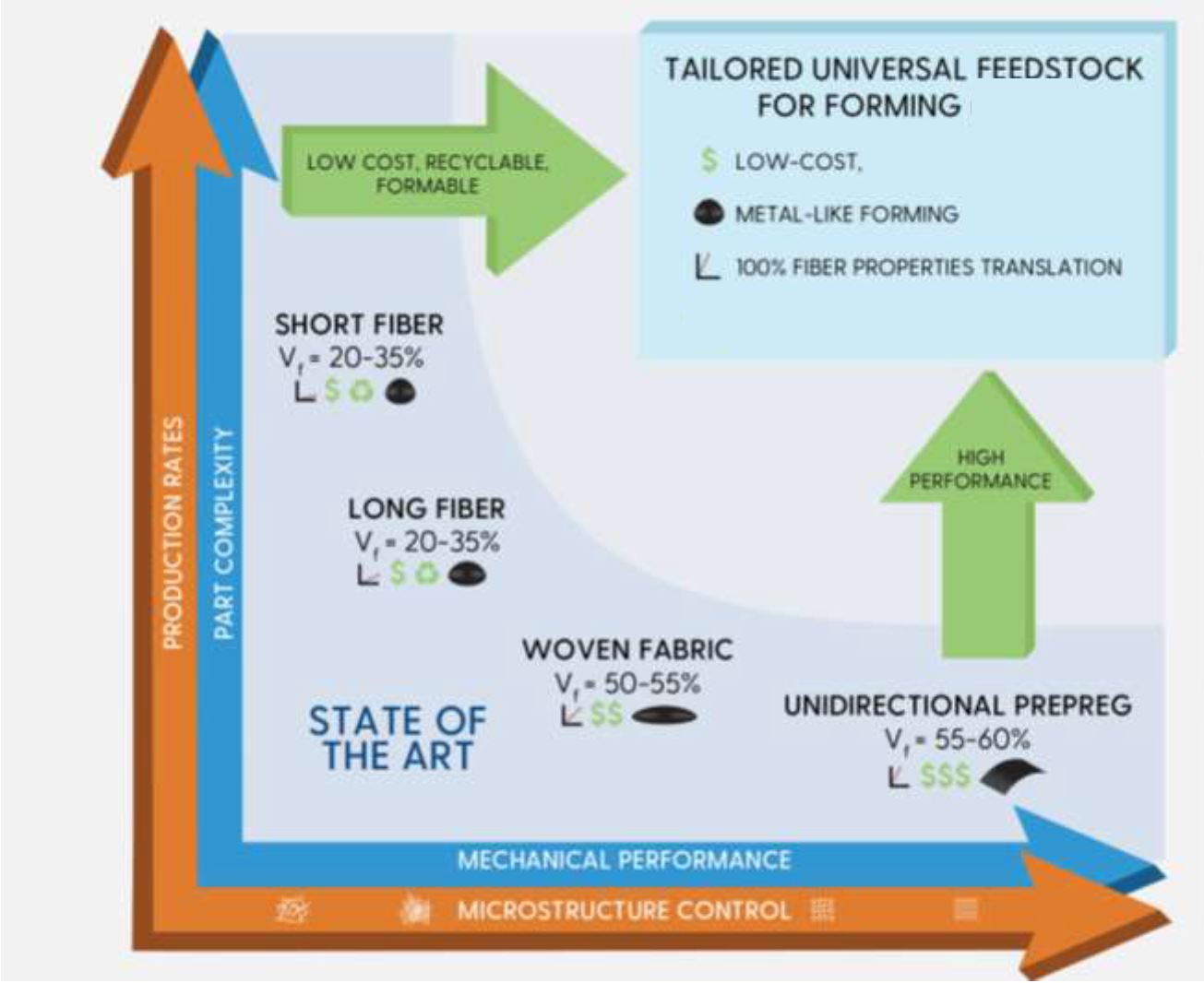

Das 2015 gestartete Tailorable Feedstock and Forming (TFF)-Programm von DARPA zielt darauf ab, die schnelle, kostengünstige und agile Herstellung von Verbundteilen mit einem Gewicht von weniger als 20 Pfund zu ermöglichen. Verbundteile lassen sich sehr gut gegen Metalle gegen große Teile mit versteifter Haut mit Prozessen wie der automatisierten Faserplatzierung und dem Tape-Layup eintauschen. Bei einem typischen taktischen Militärflugzeug wiegen jedoch etwa 80% der Teile, aus denen die gesamte Flugzeugstruktur besteht, weniger als 20 Pfund. Die überwiegende Mehrheit dieser Teile besteht aus Metallen, da Verbundwerkstoffe in Handelsstudien nur für Verteidigungsteile>20 Pfund gewinnen können.

Um dieses Problem anzugehen, entwickelt TFF einen maßgeschneiderten Universalrohstoff für die Umformung (TuFF) – ein Material, das traditionelle PAN-basierte Kohlefasern verwendet, die auf bestimmte Längen geschnitten werden (letztendlich hofft das Programm, Pech-Kohlenstofffasern zu verwenden) und hochgradig ausgerichtete diskontinuierliche Fasern, die maßgeschneidert werden können Länge, Oberflächenmodifikation, Matrix und Hybridisierung mit anderen Werkstoffen bei gleichzeitiger blechähnlicher Umformbarkeit durch schnelle Prozesse wie Stanzen. Das TuFF-Unterprogramm wird von der University of Delaware (UD, Newark, De., U.S.) geleitet.

Zielleistung für Tailored Universal Feedstock for Forming (TuFF ) Material. QUELLE | „Advances in Composite Materials and Design Tools“ von Jan Vandenbrande, SAMPE 2019.

Umform- und Formprozessvergleich

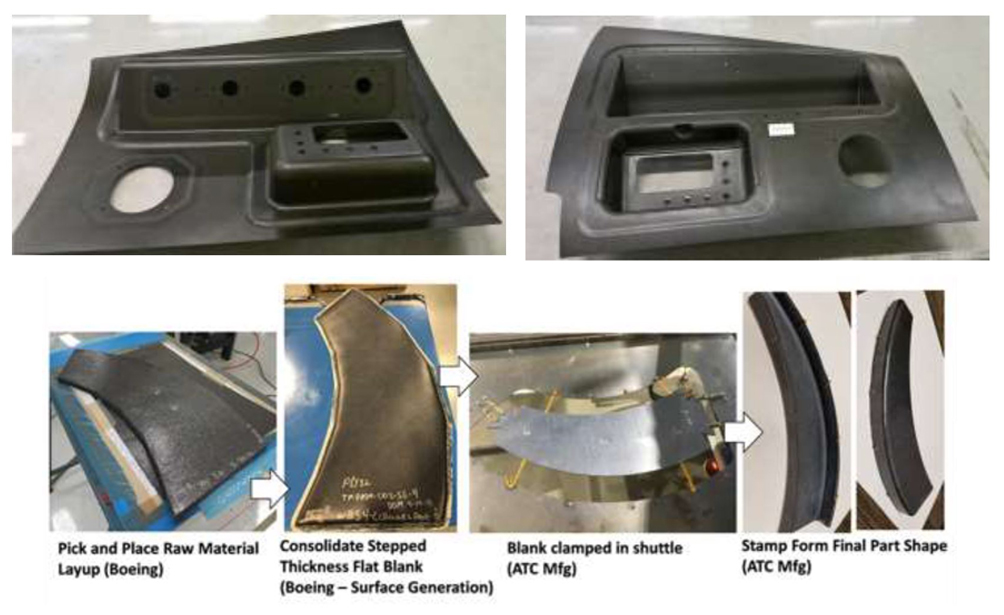

Die Parallele von TuFF für die Fertigung ist das Unterprogramm Formgebung, das von The Boeing Co. (Chicago, Illinois, USA) geleitet und als RApid High-Performance Molding (RAPM) bezeichnet wird. Zu den Partnern von RAPM zählen nicht nur in der Luft- und Raumfahrt bekannte Unternehmen, darunter der Materiallieferant Solvay (Alpharetta, Georgia, USA) — Solvay Composite Materials (Brüssel, Belgien und Tempe, Az., USA) — und der Spezialist für thermoplastische Verbundstrukturen ATC Manufacturing ( Post Falls, Id., USA), aber auch Unternehmen, die häufiger mit Automobil- und Industriemärkten verbunden sind, wie SGL Carbon (Wiesbaden, Deutschland) und der Spezialist für Pixeltemperierung Surface Generation (Oakham, Rutland, Großbritannien), der automatisierte Formsysteme für formgepresste Laptop-Computer, spritzgegossene Kunststoffe und eine Reihe von Verbundwerkstoffteilen und -verfahren.

RAPM vergleicht mehrere Umformmethoden an einer Reihe von Demonstratoren Teile. QUELLE | „Advances in Composite Materials and Design Tools“ von Jan Vandenbrande, SAMPE 2019.

Ergebnisse präsentiert auf der SAMPE 2019

Sowohl TuFF als auch RAPM präsentierten auf der SAMPE 2019 – insgesamt 14 Präsentationen – Ergebnisse, darunter Materialeigenschaftentests neuer Materialien und Formgebungsdemonstrationen für eine Reihe anspruchsvoller Demonstratorteile. Letzteres hat direkte Vergleiche der Materialien und . ermöglicht Prozesse, darunter Thermoplast-Composite-Stanzformen und Duroplast-Resin-Transfer-Molding (RTM), einschließlich Entwicklung von automobilähnlichem Hochdruck-RTM (HP-RTM) zu einer Niederdruckvariante ähnlich dem Ultra-RTM-Verfahren von Audi und Voith Composites . Es wurden auch Verfahren entwickelt, die einen federbelasteten Rahmen zum Halten von 2D-Verstärkungen verwenden, um Falten und andere Defekte während des Vorformens/Formens von 3D-Formen zu verhindern. Der Zykluszeit-Benchmark für alle Prozesse lag am Werkzeug unter 30 Minuten. Einige Teile, die mit thermoplastischem Verbundstanzen hergestellt wurden, erreichten Zykluszeiten von nur 5 Minuten.

Auswahl von SAMPE 2019 TFF-Präsentationen

- Formbarkeit von TUFF-Composite-Rohlingen —Shridhar Yarlagadda, University of Delaware Center for Composite Materials (UD-CCM)

- CFK-Recycling zu hochgradig ausgerichteten Hochleistungs-Kurzfaserverbundwerkstoffen —Dirk Heider, UD-CCM

- Bewertung der Faserausrichtung durch Röntgen-Computertomographie — Jennifer Sietins, Forschungslabor der US-Armee

- Rapid High Performance Molding (RAPM) für Kleinteile — Gail Hahn, The Boeing Company

- Herstellung eines komplexen Teils mit Tiefziehteilen durch Resin Transfer Moulding — Tom Tsotsis, The Boeing Company

- Fertigung von Federrahmenpressen von Produktionskomponenten für die Luft- und Raumfahrt — Timothy Luchini, The Boeing Company

- Schnelles Hochleistungsformen von strukturellen thermoplastischen Verbundteilen — Gail Hahn, The Boeing Company

- Agile Analyse der Fertigungszellenkosten für das Formen kleiner Verbundteile — Daniel Charles, The Boeing Company

Automatische Formzelle zur Oberflächenerzeugung

RAPM evaluierte außerdem das patentierte PtFS-System von Surface Generation für eine Reihe von end- und endkonturnahen Anwendungen für die Verarbeitung von Duroplasten und thermoplastischen Verbundwerkstoffen in der Luft- und Raumfahrt. Die Zelle verarbeitet Prepreg, Organoblech und Trockenfasern, letztere werden bei der Harzinfusion verwendet.

Die vorläufigen Ergebnisse wurden in „Development of Scalable Dynamic Control Architectures for Flexible Composites Manufacturing Work Cells“ von Steven Shewchuk, The Boeing Company, detailliert beschrieben.

Surface Generation lieferte dem RAPM-Team eine vollintegrierte, maßgeschneiderte PtFS-Spann-, Werkzeug- und Formzelle, die Verbundbauteile mit einer Größe von bis zu 0,9 x 0,9 Metern herstellen kann. Die Zelle kann umkonfiguriert werden, um innerhalb von Minuten unterschiedliche Teile herzustellen, und wurde mit mehreren Konfigurationen getestet, darunter Vakuum, Harzinfusion, Pressklave-Duroplast und thermoplastische Verbundverfestigung. Es verfügt über eine weitreichende und bedeutende Historie der Teilebearbeitungsdaten sowie die Möglichkeit, isotherme und zyklische Bearbeitung zu mischen.

Harz

- 5 wachstumsreife Industrien dank Composite Moulding

- Ultraleichte TPE-Verbundwerkstoffe für Schuhe

- Oribi Composites, Packard Performance-Partner für Offroad-Powersports-Thermoplast-Verbundrad

- RS Electric Boats wählt Norco für die Herstellung von Verbundwerkstoffen

- ACMA veröffentlicht Programm der Konferenz für Thermoplastische Verbundwerkstoffe 2020

- PEEKSense Hochtemperatur-Thermoelement für die Aushärtung von PEEK-Verbundwerkstoffen

- Solvay-Verbundwerkstoffe für Rennkatamarane ausgewählt

- Hexcel arbeitet mit Lavoisier Composites, Arkema zusammen

- Thermoplastische Tür eine Premiere für Automobilverbundwerkstoffe

- Rhodes Interform fertigt Verbundpresse für AMRC