RW Schraube:Wo die Automatisierung von Prozessen ein roter Faden ist

RW Screw ist der Ansicht, dass das Hinzufügen von Robotern zu älteren Geräten, die genau bleiben, sinnvoll ist. Hier bedient ein Cobot ein Hardinge-Drehzentrum. Diese Roboterstation mit Schubladen für Lager- und Fertigteile ist mit dem Boden verschraubt, um ein „Wandern“ aufgrund der Roboterbewegung zu verhindern, angesichts der präzisen Positionierung, die erforderlich ist, um Werkstücke in die Spannzange des Spannfutters einzubauen.

RW Screw in Massillon, Ohio, beschäftigt derzeit etwa 230 Mitarbeiter. Bill Reeder, Präsident der 74 Jahre alten Lohnmaschinenwerkstatt, sagt, dass eine optimale Personalstärke angesichts der Maschinenkapazität bei etwa 265 liegt. Das Unternehmen verfügt über mehr als 200 Werkzeugmaschinen, darunter VMCs, Schweizer Typen, Einspindler, Spindeln, Rundtaktmaschinen und Schleifmaschinen sowie Nachbearbeitungs- und Veredelungsanlagen. Leider kann eine kleine Anzahl davon zeitweise ungenutzt bleiben, weil niemand verfügbar ist, um sie zu bedienen.

Ein Grund dafür ist, dass es im nördlichen Ohio viele produzierende Unternehmen gibt, die alle um dieselben Mitarbeiter konkurrieren. Darüber hinaus hat Amazon kürzlich ein neues Logistikzentrum im nahe gelegenen Kanton eröffnet, das voraussichtlich 1.000 neue Arbeitsplätze schaffen wird. Die Personalherausforderung hat einen Punkt erreicht, an dem RW Screw erkannt hat, dass die Implementierung von Automatisierung und Technologie, die die menschliche Beteiligung an Herstellungsprozessen reduzieren können, notwendig ist, um den Erfolg auch in Zukunft aufrechtzuerhalten.

Hier ist ein weiteres Beispiel für einen neuen Cobot, der effektiv eine ältere – wenn auch präzise – Honmaschine bedient.

Laut Reeder evaluiert das Unternehmen Möglichkeiten zur Automatisierung von Prozessen nicht nur, um per se effizienter zu werden, sondern vielmehr als notwendiges Mittel zum Zweck, um sicherzustellen, dass es seinen Kunden weiterhin wie erwartet Produkte pünktlich und spezifikationsgerecht liefert.

Das Hinzufügen von Robotern zur Bedienung von Fertigungsanlagen ist ein Teil der Lösung. Das Unternehmen hat kürzlich innerhalb von sieben Monaten sechs Roboter installiert und plant, dieses Jahr zehn weitere hinzuzufügen. Allerdings stellt Reeder fest, dass niemand dort irgendjemanden seinen Job gestrichen hat oder streichen wird. Stattdessen können Mitarbeiter für Aufgaben eingesetzt werden, die wertvoller sind als beispielsweise das Be- und Entladen von Werkzeugmaschinen.

Im Laufe der Jahre hat RW Screw auch Lektionen über die Integration von Automatisierung als Mittel zur Reduzierung oder Eliminierung manueller Vorgänge gelernt, wie Reeder mir bei einem kürzlichen Besuch erklärte. Einer davon ist, dass Automatisierung mehr als Roboter ist, und zitiert, wie das Unternehmen darüber nachgedacht hat, wie Inspektions-, Werkzeugmess- und Spannvorrichtungen sowie die Art der verwendeten Stangenlademagazine die Arbeit in der Werkstatt rationalisieren können.

Aber während meines Besuchs wies Reeder auch auf drei Taktiken hin, die RW Screw in Bezug auf die Automatisierungsintegration anwendet, die meiner Meinung nach sowohl für Geschäfte, die neu in der Automatisierung sind, als auch für diejenigen, die damit erfahren sind, in Betracht gezogen werden sollten. Zu diesen Taktiken gehört es, sich Zeit für die Integration von Robotern zu nehmen, einen Lenkungsausschuss für die Automatisierung einzurichten und an der Entwicklung von Automatisierungsingenieuren zu arbeiten, nicht unbedingt von Fertigungsingenieuren.

Roboter und andere Automatisierungszusätze

E. Ray Woolley gründete R. W. Screw Products Inc. im Jahr 1948. Das Unternehmen, das heute als RW Screw bekannt ist, verfügt über eine Anlage mit mehr als 200.000 Quadratfuß Produktions- und Verwaltungsfläche.

Der erste bedeutende Schritt der Werkstatt in Richtung Roboterautomatisierung war die Integration eines Denso-Roboters selbst zum Be- und Entladen von Wellen in eine Keilformmaschine. Förderbänder werden verwendet, um sowohl neue Werkstücke an den Roboter zu liefern als auch fertige Teile nach der Bearbeitung zu sammeln.

RW Screw hat auch eine Reihe von kollaborativen Modellen (auch bekannt als Cobots) installiert. Eine Reihe von sechsachsigen FANUC CRX-10iA/L-Cobots betreuen beispielsweise Maschinen wie Drehzentren, Honmaschinen und Schleifmaschinen, von denen einige ältere Geräte sind, aber weiterhin hochpräzise sind.

Laut Reeder schätzt das Unternehmen die Robustheit der Cobots, die eine Nutzlast von 10 kg und eine Reichweite von 1.418 mm bieten, sowie den Kundensupport von FANUC. Und während diese Cobots so konzipiert sind, dass sie von einer Maschine auf eine andere umgestellt werden können, ist die Werkstatt jeweils einer bestimmten Maschine gewidmet. Die meisten sind an Tischen/Ständern mit Schubladen angebracht, die verwendet werden, um dem Roboter Rohmaterial zu präsentieren und fertige Teile nach der Bearbeitung zu sammeln. Der Laden schraubt diese Ständer auf den Boden, um ein mögliches „Gehen“ aufgrund von Roboterbewegungen zu verhindern.

Schnelleres Umrüsten für Rundtaktmaschinen, Mehrspindler und andere Drehzentren mit Schnellwechsel-Spannzangen.

Das Geschäft zieht jedoch andere Geräte in Betracht, die entweder einen Prozess automatisieren oder die Zeit und den Umfang menschlicher Eingriffe reduzieren können. Ein Beispiel für letzteres ist die Schnellwechselspanntechnik von Hainbuch. Tatsächlich war es ein von Hainbuch erstellter Bericht, von dem ich Teile in den folgenden Absätzen paraphrasiere, der mich anspornte, RW Screw zu besuchen, um überhaupt mehr über die Verbesserungsbemühungen des Geschäfts zu erfahren.

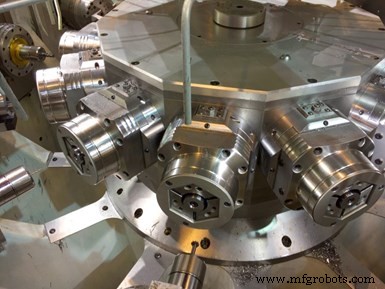

Der Betrieb setzt in seinen Rundtaktmaschinen Hydromat und Schutte Hydrospannfutter von Hainbuch Hydrok ein. Jason Schoemann, Vertriebsingenieur bei Hainbuch America, zeigt auf die 12-Stationen-Maschine Hydromat Eclipse von RW Screw, die mit Hydrok SE 65-Sechskantfuttern mit einem Spannbereich von 3 bis 65 mm ausgestattet ist. „Der Hydrok SE 65 ist gut für den Größenbereich der Teilefamilie der RW-Schraube geeignet, und die Sechskantgeometrie bietet optimalen Schutz vor Verunreinigungen, verlängert die Standzeit und liefert eine um 25 % höhere Spannkraft“, sagt Schoemann. „Es nimmt sowohl Rund- als auch Sechskantstangen mit Spannköpfen auf, die schnell und einfach gewechselt werden können.“

Hydromat Eclipse Rotationstransfer mit 12 Stationen von RW Screw Die Maschine ist mit Hainbuch Hydrok SE 65-Sechskantspannfuttern ausgestattet, die eine um 25 % höhere Spannkraft als herkömmliche Geräte bieten sollen. Bildnachweis:RW Schraube

Für Spannzangenwechsel verwendet ein Bediener eine Vorrichtung im Pistolengriffstil mit Stiften, die er oder sie in die Stirnseite einer Spannzange einführt und den Griff zusammendrückt. Ein Verriegelungsmechanismus im Griff hält die Vorrichtung zusammengeklappt, während die Spannzange installiert und entfernt wird. Durch Drücken eines Auslösers wird die Wechselvorrichtung entriegelt und die Spannzange freigegeben.

„Die Schnellwechselfunktion von Hainbuch ist essenziell, um unsere Produktionsziele zu erreichen“, erklärt Reeder. „Was früher ein oder zwei Tage dauerte, um zwischen den Teilen zu wechseln, dauert jetzt 30 Minuten, und wir können in 3 Stunden von einem Sechskant- zu einem Rundmaterial wechseln. Ebenso wichtig für die erfolgreiche Einhaltung von Toleranzen ist die hohe Wiederholgenauigkeit des Hainbuch-Systems durch Präzisionsschliff. Außerdem reduziert die zusätzliche Steifigkeit von 25 % das Rattern, was ein kritischer Faktor beim Drehen von Sechskantstangen ist.“

Beispiele für andere Geräte, die der Shop gefunden hat, um Prozesse über das Hinzufügen von Robotern hinaus zu automatisieren, sind:

- Magazin-Stangenlader. Stangenlader werden üblicherweise in den meisten Maschinenwerkstätten mit hoher Produktion verwendet, aber es gibt sie in verschiedenen Ausführungen. RW Screw findet Wert in Magazinmodellen, die es ermöglichen, große Stangenbündel zu laden, um lange Strecken – vielleicht drei Schichten – unbeaufsichtigter Bearbeitung zu erreichen. Es hat diese zu Rundtakt- und Mehrspindelmaschinen in Form von Cucchi BLT und den FMB-Marken von Edge Technologies hinzugefügt, die 12-Fuß-Stangen akzeptieren, um die unbeaufsichtigte Bearbeitungszeit weiter zu verlängern und Maschinenstillstandszeiten zu reduzieren.

Magazin-Stangenlader, die 12-Fuß-Stangen aufnehmen Verlängern Sie die unbeaufsichtigte Bearbeitungszeit und reduzieren Sie die Maschinenstillstandszeiten bei RW Screw für Geräte wie Rundtaktmaschinen.

- Werkzeugvoreinstellgerät. Ein Werkzeugvoreinstellgerät misst automatisch Versätze, sodass ein Bediener dies nicht an einer Maschine tun muss, während er neue Werkzeuge für einen neuen Auftrag installiert. RW Screw verwendet ein Origin-Werkzeugvoreinstellgerät von Omega TMM, das laut Gerätehersteller den Anforderungen der Branche nach einem optischen Werkzeugvoreinstellgerät der Einstiegsklasse für die Werkstatt entspricht. Die Werkzeuge für neue Jobs werden dann zusammengestellt und an die Arbeitszelle einer Maschine geliefert, um auf die Installation zu warten.

Dank eines Werkzeugvoreinstellers, Werkzeuge für Neues Jobs können einfach gemessen, dann zusammengestellt und an die Arbeitszelle einer Maschine geliefert werden, um auf die Installation für einen neuen Job zu warten.

- Sichtprüfgeräte. Berührungslose Messinstrumente, die Kameras zum Vermessen von Teilen verwenden, können Inspektionsprozesse erheblich beschleunigen. In einem Beispiel ergab eine Zeitstudie, dass eine Person, die sich um zwei Maschinen kümmerte, 60 % ihrer Zeit damit verbrachte, Teile an der Maschine zu vermessen. Jetzt werden diese Messungen automatisch auf einem Vision-System von Keyence durchgeführt, damit diese Person drei Maschinen betreuen kann. Die Werkstatt schuf auch eine Zelle für Teile, die eine 100-prozentige Inspektion erfordern, die einen Wendelförderer verwendet, um Teile an ein geschlossenes Bildverarbeitungssystem und eine Berührungsmessstation zu liefern, um sie automatisch zu messen, während die Guten von den Schlechten getrennt werden.

Einmal verbrachte ein Techniker jede Stunde 20 Minuten damit, diese komplexen Wellenteile zu messen. Jetzt misst dieses Vision-System von Keyence automatisch diese Teile fast sofort, um den Techniker für andere wertschöpfende Aufgaben zu entlasten.

Automatisierungslektionen, Ratschläge

Drei Praktiken, die RW Screw als Teil seines Ansatzes zur Anwendung der Automatisierung implementiert, sind mir während meiner Gespräche mit Reeder aufgefallen. Diese unten aufgeführten Ideen könnten eine Überlegung wert sein, wenn Sie sich in den frühen Stadien der Automatisierung von Prozessen befinden oder die Automatisierung seit einiger Zeit integrieren.

- Nehmen Sie sich Zeit, während Sie Roboter integrieren. Die Integration des ersten Roboters hat RW Screw gelehrt, diese Projekte nicht zu überstürzen, insbesondere in einer Hochproduktionsumgebung. Heute stellt das Geschäft „Mock“-Maschinen her – Vorrichtungen, die echte Maschinen nachahmen – zur Verwendung beim Programmieren eines Roboters, Identifizieren von Berührungspunkten, Einwählen in den Prozess und so weiter. Das Optimieren des Prozesses mit dem Roboter vor der eigentlichen Maschine kann nicht nur die Ausfallzeiten der Maschine verlängern, sondern auch dazu führen, dass die Mitarbeiter den Wert der Robotik in Frage stellen, wenn sie sich nach der Integration eine Zeit lang mit Problemen befassen.

- Einen Automatisierungs-Lenkungsausschuss einrichten. RW Screw hat einen Automatisierungs-Lenkungsausschuss eingerichtet, der sich wöchentlich trifft, um vorgeschlagene Automatisierungsprojekte zu diskutieren. Einmal im Quartal schaut das Gremium genau hin, um Projekte zu identifizieren, die sinnvoll vorangebracht werden können. Als Teil dieser Bemühungen machen Reeder und andere Manager regelmäßige Spaziergänge in der Fertigungshalle, um die Mitarbeiter einzubeziehen und sich über Schwachstellen in der Produktion zu informieren. Die Lösung für ein Problem könnte darin bestehen, einen Roboter hinzuzufügen, aber es könnte auch eine andere Technologie hinzufügen, um einen Produktionsengpass zu öffnen, der aufgrund einer manuellen Operation besteht.

- Automatisierungsingenieure entwickeln. In der Vergangenheit konzentrierte sich RW Screw auf die Entwicklung von Fertigungstechnikern, Experten für die Bearbeitung eines Teils, die Funktionsweise eines Werkzeugs oder einer Spannzange und so weiter. Das ist immer noch wertvoll. Es hat sich jedoch ein wenig verändert, um Automatisierungstechniker auszubilden, die sich mit Robotern, automatisiertem Messen und verschiedenen anderen Formen der Fertigungsautomatisierung auskennen. Wie Reeder feststellt, kann es sich die Werkstatt nicht leisten, dass ihr Wartungspersonal während der gesamten Schicht ständig Roboter-Touchpoint-Änderungen vornimmt. Alle Mitarbeiter müssen lernen, wie man Aufgaben wie diese ausführt, und das Geschäft wird auch in Zukunft in diese Art von Schulung investieren.

Zuvor waren für diesen hochvolumigen Job neun erforderlich Personen über drei Schichten, um eine 100%-Teileprüfung durchzuführen. Aus diesem Grund hat RW Screw diesen Prozess entwickelt, bei dem Teile mit einem Wendelförderer einer Inspektionszelle zugeführt werden, die ein Bildverarbeitungssystem und eine Berührungsprüfung umfasst, um automatisch alle Teile zu messen und die Guten von den Schlechten zu trennen.

Automatisierungssteuerung System

- 5 gängige additive Fertigungsverfahren

- 3 gängige Arten von Schlauchschellen

- 6 gängige Arten von Gewindetrieben

- 4 gängige Mythen zur Lagerautomatisierung, auf die Sie achten sollten

- COVID-19-Krise:Arbeitgeber automatisieren Arbeitsplätze, um reduzierte Arbeitskräfte zu ersetzen

- 4 Wege zur Implementierung industrieller Automatisierung

- Gewindewirbelvorrichtungen für Langdrehmaschinen

- Häufige Mythen über industrielle Automatisierung, entlarvt

- Wie geht es weiter mit der Automatisierungsrevolution?

- Lasst uns mutig dorthin gehen, wo noch nie zuvor ein Roboter gewesen ist