Airbus stellt die Fabrik der Zukunft vor

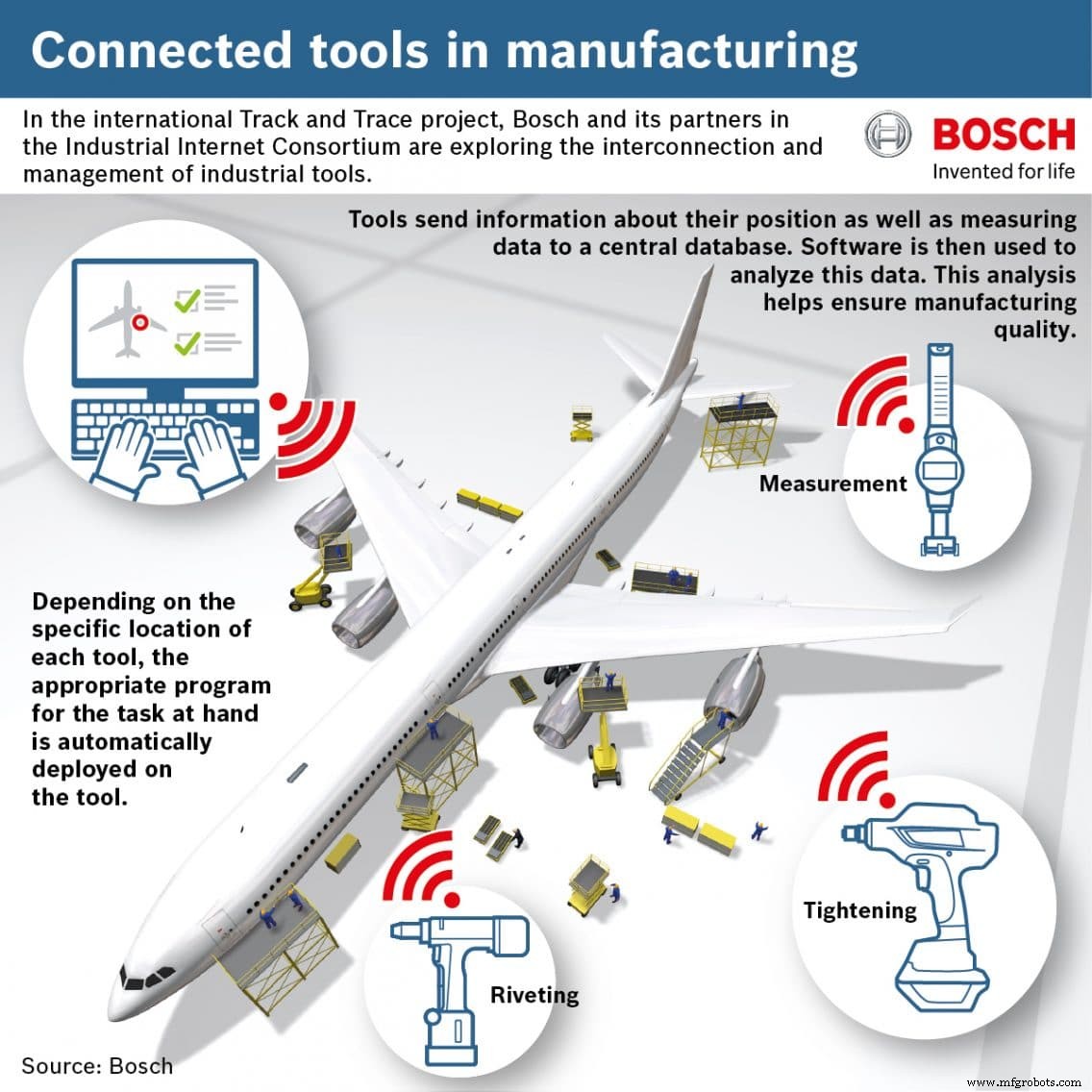

Das Track &Trace Testbed des Industrial Internet Consortium wird Lösungen für die Herstellung und Wartung sicherheitskritischer Produkte wie Maschinen, Fahrzeuge, Flugzeuge und dergleichen bereitstellen. In vielen dieser Branchen kommen immer fortschrittlichere industrielle Elektrowerkzeuge zum Einsatz. Um die zukünftigen Einsatzszenarien intelligenter Elektrowerkzeuge im industriellen Umfeld besser zu verstehen, habe ich mit Sébastien Boria von Airbus gesprochen. Sébastien ist R&D Mechatronics Technology Leader für die Airbus-Fabrik der Zukunft.

DIRK SLAMA Sébastien, Sie arbeiten am Projekt Airbus Factory of the Future. Das klingt nach einem sehr ehrgeizigen Unterfangen. Welche Bereiche deckt das Projekt ab?

SÉBASTIEN BORIA Derzeit sind mehr als 8.000 Airbus-Flugzeuge im Einsatz, zum 31. Januar 2015 wurden 15.276 Flugzeugbestellungen verzeichnet. Jedes Flugzeug ist ein komplexes Produkt, das aus Millionen von Teilen besteht, die perfekt zusammengebaut werden müssen. Die Integration innovativer Produktionstechniken ist für unsere Produktivität von entscheidender Bedeutung. Digitale Mock-ups, Laserprojektionen auf Flugzeugkörper und komplexe 3D-Umgebungen sind heute bereits vollständig in unsere Prozesse integriert. Da jede Generation unserer Fertigungslinien eine Lebensdauer von mehr als einem Jahrzehnt hat, muss die Future Factory eine Perspektive einnehmen, die weit über ein Jahr hinausgeht. Hier gibt es eine Vielzahl wichtiger Überlegungen, darunter Roboter-Exoskelette für die Montage, fortschrittliche Roboter (von Standard bis Kobotik), ALM-Technologie, das virtuelle Plateau und die Digitalisierung des Shopfloors, integrierte Produktion und so weiter. Ziel ist es, neue Labortechnologien zu nutzen, die angepasst oder ausgereift werden können, um unsere Herstellungsprozesse zu verbessern.

Aber der Schwerpunkt deiner eigenen Arbeit ist etwas spezifischer, oder?

Ja, ich konzentriere mich hauptsächlich auf Smart Production und fortschrittliche Robotik. Wir sind dabei, eine „intelligente Werkstatt“ zu implementieren, die mithilfe intelligenter, vernetzter Produktionstools Prozesse rationalisiert und fehlersichere Prozesse für Shopfloors bereitstellt.

Können Sie ein konkretes Beispiel nennen?

Sicher. Denken Sie an die Hunderttausende von punktbasierten Prozessschritten, die durchgeführt werden müssen, um ein Flugzeug zusammenzubauen. Aufgrund der schieren Menge an Prozessschritten ist es nicht möglich, auf Arbeitszellenebene für jeden Schritt eine individuelle Aufgabe zu haben. Stattdessen müssen diese Prozessschritte gemeinsam als Prozessabläufe verwaltet werden. Die meisten Montageaufgaben beinhalten einen Bohrprozess, einen Punktprüfprozess (d. h. einen Messprozess) und einen Anziehprozess. Diese Prozesse können mehrere Stufen innerhalb eines Takts umfassen, über mehrere Arbeitszellen oder Montagelinien verteilt sein oder sogar von verschiedenen Produktionsmitarbeitern geteilt werden. Beispielsweise werden unterschiedliche Drehmoment- und Winkelparameter in unterschiedlichen Phasen desselben Anziehvorgangs verwendet, beispielsweise an einer einzigen 3D-Position. Wenn bei einem dieser Prozesse etwas schief geht, kann dies zu kostspieligen, dedizierten Korrekturen führen, nur weil sich das Teil nicht in der richtigen Arbeitszelle in der Fertigung befindet. Es besteht also ein enormes Potenzial, diese Prozesse zu verbessern, indem die entsprechenden Handheld-Tools intelligenter und vernetzter gemacht werden, beispielsweise durch eine dynamische Konfiguration der Tools für die jeweilige Aufgabenstellung.

Überblick über das Track &Trace-Testbed des Industrial Internet Consortium.

Überblick über das Track &Trace-Testbed des Industrial Internet Consortium. Welche Arten von Tools suchen Sie speziell?

Derzeit konzentrieren wir uns auf intelligentere handgeführte Bohr-, Schraub- und Messprozesse, entweder durch Standardwerkzeuge mit eingebetteter Intelligenz oder durch tragbare Computerintelligenz, die in Bedieneranzüge eingebettet ist, wie beispielsweise Riemensysteme. Später werden wir uns auch die Integration mit Robotern und CNC-Maschinen mit demselben Architekturdesign ansehen.

Und wie sieht Ihre Lösung aus?

Alles ist mit einer Plattform verbunden, die spezialisierte Hard- und Software vereint. Mit anderen Worten, wir verwenden eine Architektur, die mit verteilter Intelligenz verknüpft ist, die in jedes an unseren Prozessen beteiligte System eingebettet ist. Da ist zunächst die Werkzeugintelligenz selbst. Handheld-Elektrowerkzeuge, die in unserer Future Factory-Umgebung verwendet werden, müssen entweder über eine integrierte Steuereinheit verfügen oder zumindest tragbare Controller unterstützen. Dies ist wichtig, um die lokale Verarbeitung von Prozesseingangsdaten in Kombination mit integrierten Sensoren und Aktoren, die mit dem physischen Werkzeugprozess verbunden sind, sicherzustellen. Und natürlich zum größten Teil die drahtlose Konnektivität nutzen.

Und was ist mit der Tool-Integration?

In der Vergangenheit haben wir einen eher traditionellen, zentralisierten Ansatz gewählt, der jedoch angesichts der Notwendigkeit niedrigerer Infrastrukturkosten nicht effizient genug ist, um heterogene Systeme in Echtzeit zu verwalten. Aus diesem Grund betrachten wir jetzt Lösungen, die als Mashup miteinander verbundener Tools funktionieren, genauer. Wir müssen Daten von einem System in ein anderes übertragen oder die entsprechende Synchronisierung durchführen, jedoch nur, wenn dies von der lokalen Intelligenz angefordert wird oder wenn es für den Gesamtprozess einen Zweck erfüllt. Mit anderen Worten, nicht jedes Tool ist ständig mit einem zentralen Backend verbunden. Aber Werkzeuge können sich miteinander verbinden, um Informationen und Anweisungen auszutauschen. Dies löst viele Probleme – zum Beispiel, wenn Sie in einem Flugzeug arbeiten, in dem kein drahtloses Netzwerk verfügbar ist.

Wie verfolgen Sie Werkzeuge und ordnen Werkzeuginformationen Produktionsdaten zu?

Die Indoor-Lokalisierung ist ebenso wichtig wie die Integration mit Daten aus MES- und PLM-Systemen. Wichtig ist auch der automatische Abgleich von Lokalisierungsdaten für Tools und Workitems mit PLM-Daten. Ein Abgleich wird aufgrund verschiedener Richtigkeitswerte (siehe ISO 15725) und je nach Anwendung angefordert. Das Verfolgen eines Werkzeugs in der Werkstatt oder innerhalb einer Arbeitszelle ist nicht dasselbe wie das Verfolgen einer handgehaltenen Werkzeugspitze von einer Position zur anderen, wenn Prozesse an einem Einzelteil ausgeführt werden. Im ersten Fall kann die Ungenauigkeit der Tracking-Daten Dutzende von Zentimetern oder sogar Metern betragen, während die Ungenauigkeit im zweiten Fall Zehntel Millimeter betragen kann. Auch hier muss die Systemintegration kontextbasiertes adaptives Verhalten berücksichtigen, um Fehler und qualitätsmindernde Ergebnisse zu vermeiden.

Sie integrieren also Lokalisierungsdaten mit 3D-PLM-Daten?

Nun, nicht genau. Wir haben die Erfahrung gemacht, dass CAD/CAM-Datenmodelle, die direkt aus dem Engineering kommen, für unsere Zwecke manchmal zu detailliert und feinkörnig sein können. Daher entwickeln wir derzeit eine Zwischenschicht, die mit einem vereinfachten XML-Dataset für Geodaten arbeitet. Diese Schicht hilft bei der Integration der Elektrowerkzeuge mit der 3D-PLM-Schicht. Außerdem können Sie von Fertigungsmitarbeitern nicht erwarten, dass sie eine vollständige 3D-Modellierungsumgebung verwenden, um ihre Arbeitsumgebung zu konfigurieren. Das bedeutet, dass wir eine einfachere Konfigurationsanwendung erstellen müssen.

Unternehmens-IoT

Dieser Text wurde aus dem Buch Enterprise IoT von Dirk Slama, Frank Puhlmann, Jim Morrish und Rishi M Bhatnagar (O’Reilly, 2015) entnommen. Für Einblicke in die Herstellerperspektive von Industrial Power Tools lesen Sie das Interview mit Martin Doelfs von Rexroth im Bereich Enterprise IoT.

Buch:Unternehmens-IoTEs hört sich so an, als müssten viele verschiedene Arten von Produktionsanlagen und IT-Systemen interagieren und zusammenarbeiten. Wie rollt man das in einem sehr heterogenen Umfeld mit vielen verschiedenen Anbietern aus?

Wichtig ist die Verbreitung ebenso wie ein klarer Fokus auf offene Schnittstellen und schnittstellenbasierte Integration. Die Offenheit der Software durch eine API ist der wichtigste Faktor für eine effiziente Integration. Daher definieren wir neutrale Schnittstellen auf Basis robuster Standards, die es unseren eigenen Ingenieuren sowie Lieferanten und Partnern ermöglichen, Tools und Anwendungen zu entwickeln, die in unser gesamtes Shopfloor-Support-System passen. Aufgrund der hohen Heterogenität, die wir hier haben, ist dieser integrative Ansatz zentral für unser zukünftiges Produktionssystem.

Industrietechnik

- Die Zukunft des Live-TV

- Zukünftige Fabriken werden die Welt weit über die Fabrikhallen hinaus beeinflussen

- Ist verbrauchsbasierte Preisgestaltung die Zukunft von SaaS?

- BCG Global Survey:Was ist die Fabrik der Zukunft?

- Nokias „bewusste“ Fabrik der Zukunft

- Wie Tech Mahindra die Fabrik der Zukunft baut

- Fabrik der Zukunft:Schaffung nachhaltiger Industrien

- Hyperautomatisierung ist die Zukunft globaler Lieferketten

- Das Ziel der Instandhaltung der Zukunft:0 Downtime

- Was gehört zum Herstellungsprozess?