Metallgussverfahren:Arten, Vorteile, Stufen, Verwendungen

In diesem Artikel erfahren Sie, was Metallguss ist? und wie es seine Prozesse macht , Stufen des Metallgusses, und Typen des Metallgussverfahrens.

Metallgussverfahren

Das Metallgussverfahren ist das älteste und beliebteste Herstellungsverfahren, um die gewünschten Formen zu gestalten. Es ist der erste Schritt bei der Herstellung der meisten Produkte.

Der Guss wird aus jedem Metall hergestellt, das geschmolzen werden kann, und kann jede Form haben, die der Designer wünscht. Die Gussteile können in Größen von wenigen mm bis zu mehreren Metern hergestellt werden. Gussteile können von wenigen Gramm bis zu Tonnen wiegen.

Produkte mit sehr komplexen Formen, Hohlprofilen, komplexen inneren Hohlräumen und unregelmäßig gekrümmten Oberflächen aus schwer zu bearbeitenden Metallen können problemlos durch das Gießverfahren hergestellt werden.

Lesen Sie auch:Wärmebehandlung von Stahl, warum sie ein wichtiger Faktor bei der Herstellung ist

Es stehen viele Gießverfahren zur Verfügung, und die Wahl eines Verfahrens zur Herstellung bestimmter Teile hängt von Faktoren wie Produktionskosten, Produktionsrate, Größe, Form und Oberflächenbeschaffenheit ab. Die Gießverfahren unterscheiden sich im Wesentlichen in der Art des Materials, das zur Herstellung der Form verwendet wird, und in der Art des Gießens des geschmolzenen Materials.

Das Formmaterial ist im Allgemeinen Sand oder Metall und das Gießverfahren kann Schwerkraft, Vakuum, Nieder- oder Hochdruck verwenden. Gießen wird am häufigsten zur Herstellung komplexer Formen verwendet, die mit anderen Methoden schwierig oder unwirtschaftlich herzustellen wären.

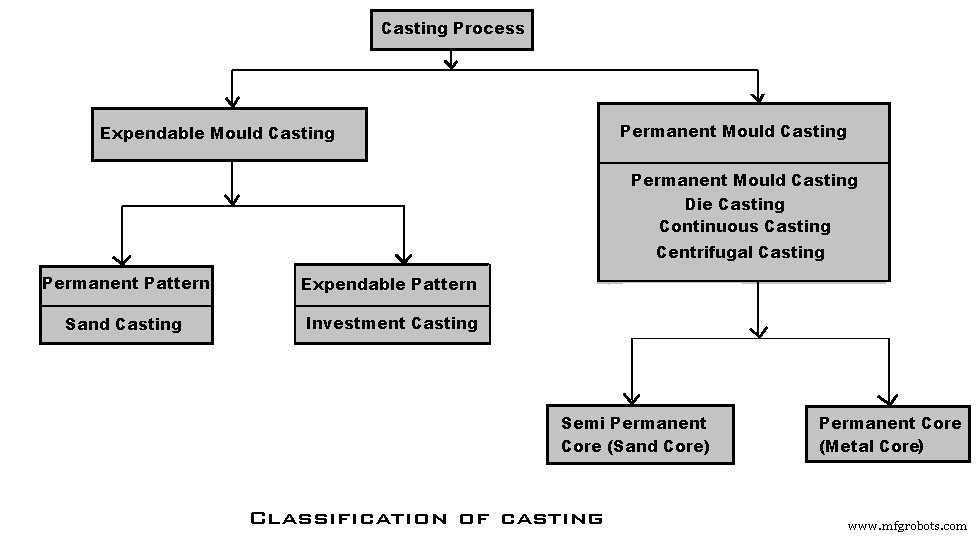

Der moderne Gießprozess wird in zwei Hauptkategorien unterteilt:

- Entbehrlich

- Nicht verbrauchbarer Guss.

Wegwerfguss, Es umfasst Sandguss, Schalenguss, Gipsformguss, Feinguss und Verdampfungsmusterguss.

Im nicht entbehrlichen Guss , es umfasst Dauerformguss, Druckguss, Halbfestmetallguss, Schleuderguss, Strangguss.

Vorteile des Metallgussverfahrens

- Die mit dem Gießverfahren verbundenen Kosten sind im Vergleich zu anderen Herstellungsverfahren sehr gering.

- Mit diesem Verfahren können sehr schwere und sperrige Teile hergestellt werden, die mit anderen Herstellungsverfahren nur schwer herzustellen sind.

- Gießen kann sowohl für die Massenproduktion als auch für die Serienfertigung eingesetzt werden.

- Ein Produkt kann in einem Stück gegossen werden und somit wird der Metallverbindungsprozess eliminiert.

Klassifizierung des Metallgussverfahrens

- Der moderne Gießprozess wird in zwei Hauptkategorien unterteilt:Verbrauchs- und Nicht-Verbrauchs- (Dauer-) Gießen.

- Wenn die Form für Einzelguss verwendet wird, besteht sie aus Sand. Solche Formen werden expandierbare Formen genannt, da sie beim Herstellen des Gusses zerstört werden.

- Diese werden für die Produktion kleinerer Mengen verwendet.

- Wenn die Form wiederholt verwendet wird, besteht sie aus Metall oder Graphit und wird als Dauerform bezeichnet.

Verpassen Sie nicht:Welche Arten von unkonventionellen Bearbeitungsprozessen gibt es? [PDF]

Arten des Metallgussverfahrens

Im Folgenden sind die vier verschiedenen Arten von Metallgussverfahren aufgeführt für die Großproduktion verwendet:

- Sandguss

- Feinguss

- Kokillenguss

- Druckguss

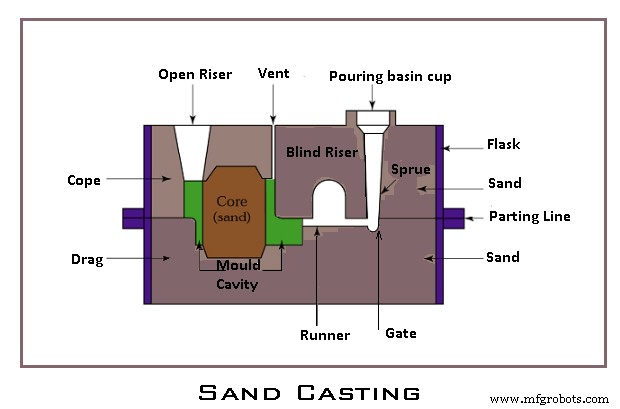

1. Sandguss

Es ist die am weitesten verbreitete und am weitesten verbreitete Art des Metallgussverfahrens. Dies ist ein verbrauchbares formbeständiges Mustergussverfahren. Der Sandgussprozess beinhaltet die Verwendung eines Ofens, eines Metalls, eines Modells und einer Sandform.

Das Handstampfen von Sand um das Modell herum wird zum einfachen Gießen verwendet. Für komplizierte Gussteile wird die Sandmischung durch Formmaschinen verdichtet. Formmaschinen erhöhen nicht nur die Produktionskosten, sondern verbessern auch die Gussqualität, indem sie die Aufbringung und Verteilung der Kräfte zum Rammen verbessern.

Es kann für alle Arten von Metallen verwendet werden, aber die Oberflächenbeschaffenheit und Maßhaltigkeit sind im Vergleich zu anderen Gießverfahren nicht gut. Es ist das wirtschaftlichste Produktionsverfahren.

Vorteile des Sandgusses

- Fast jedes Metall kann gegossen werden.

- Es gibt keine Begrenzung für Größe und Form.

- Niedrige Ausrüstungskosten.

- Kostengünstiger für die Kleinserienproduktion.

Nachteile oder Einschränkungen des Sandgusses

- Grobes Finish.

- Maßgenauigkeit ist nicht gut.

- Zum Gießen ist noch eine Nachbearbeitung erforderlich.

- Es hat eine niedrige Produktionsrate.

2. Feinguss

Die Abfolge der Arbeitsgänge in einem Schalen-Feinguss ist unten angegeben:

- Herstellung eines Urmodells :Das Urmuster wird aus einem Material wie Holz oder Kunststoff hergestellt.

- Herstellung von Meisterstümpfen :Aus einem Metall mit niedrigem Schmelzpunkt kann unter Verwendung des Urmodells eine Matrize gegossen werden. Es werden Stahl- oder Holzstempel verwendet.

- Vorbereitung von Wachsmodellen :Wachsmuster werden hergestellt, indem geschmolzenes Wachs in die Matrize gegossen wird. Nachdem das Wachs erstarrt ist, wird es aus der Matrize genommen.

- Montage von Wachsmodellen :Je nach Gussgröße werden mehrere Wachsfiguren in Form eines Baumes oder einer Traube mit zentraler Fichte und Kufen zusammengesetzt.

- Beschichtung eines Clusters :Der Cluster ist nun mit einer dünnen Schicht aus feuerfestem Material überzogen. Dieser Schritt wird durchgeführt, indem der gesamte Cluster in eine dünne Aufschlämmung aus sehr feinem feuerfestem Material getaucht wird, das mit hydrolysiertem Ethylsilikat, Alkohol und einem Geliermittel vermischt ist.

- Herstellen einer letzten Schicht aus feuerfestem Material :Hier wird der beschichtete Cluster mehrfach in das relativ grob gemahlene Feuerfestmaterial getaucht, um die gewünschte Dicke der Beschichtung zu erreichen.

- Härtung der Beschichtung :Das beschichtete Cluster wird einige Zeit (wenige Stunden) zum Trocknen und Aushärten stehen gelassen.

- Schmelzen von Wachsmodellen :Die Form wird verkehrt herum in den Ofen gestellt und das Wachs aus der Form fließen gelassen, das zur Wiederverwendung gesammelt wird.

- Form vorheizen :Das wird bei 700–1000 °C gebrannt, um der Form Festigkeit zu verleihen und sicherzustellen, dass das geschmolzene Metall zu all den komplizierten und dünnen Abschnitten fließt.

- Befüllen der heißen Form :Geschmolzenes Metall wird durch Schwerkraft, Vakuumdruck oder Kraft in die Form gefüllt.

- Gussreinigung :Fichte und Kufen werden jetzt entfernt und der Guss ist gereinigt und fertig.

Vorteile des Feingusses

- Fast jedes Metall kann gegossen werden

- Gute Oberflächenbeschaffenheit.

- Gute Maßhaltigkeit.

- Ziemlich hohe Produktionsrate.

- Komplexe Formen können gegossen werden.

- Niedrige Endbearbeitungskosten.

Nachteile oder Einschränkungen des Feingusses

- Hohe Arbeitskosten.

- Teuere Form und Muster.

- Einschränkung der Teilegröße.

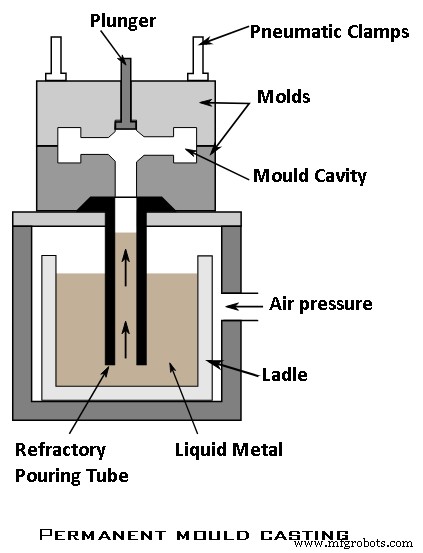

3. Kokillenguss

Es gibt so viele Dauerformgussverfahren, einige davon sind unten aufgeführt:

- Schwerkraft-Kokillenguss

- Niederdruck-Kokillenguss

- Druckguss

- Schleuderguss

- Kontinuierliches Gießen

Bei diesen Verfahren wird eine Form wiederholt verwendet. Die Form besteht im Allgemeinen aus zwei Hälften und ist für ein einfaches Öffnen und Schließen ausgelegt. Zum Entfernen des erstarrten Gussteils sind Auswerferstifte vorgesehen. Metallische Form ist nicht durchlässig, daher dienen Freiräume entlang der Trennebenen und der Auswerferkiefer als Entlüftungsöffnungen für das Entweichen von Gasen.

Die feuerfeste Beschichtung der dünneren Kokillenwände erhöht nicht nur die Lebensdauer der Kokille, sondern verhindert auch das Anhaften von Gussstücken an den Kokillenwänden.

Das Vorheizen der Form und das kontrollierte Abkühlen der Form durch Wasserzirkulation sorgen für eine gleichmäßige Formtemperatur. Permanent mit anderen Verfahren werden zum Gießen von NE-Materialien mit niedrigem Schmelzpunkt unter Verwendung von Gussformen aus legiertem Stahl verwendet.

Im Vergleich zu anderen Verfahren werden bei diesem Verfahren eine bessere Oberflächengüte und Maßhaltigkeit erzielt. Die Anschaffungskosten sind hoch, daher sind diese Prozesse nur dann wirtschaftlich, wenn höhere Produktionsmengen erforderlich sind.

Vorteile des Kokillengusses

- Gute Oberflächenbeschaffenheit.

- Gute Maßhaltigkeit.

- Hohe Produktionsrate.

Nachteile oder Einschränkungen des Kokillengusses

- Hohe Formkosten.

- Es ist für die Massenproduktion geeignet.

- Geeignet zum Gießen einfacher Formen.

- Geeignet für Metalle mit niedrigem Schmelzpunkt.

4. Druckguss

Druckguss ist eine sehr häufig verwendete Art des Dauerformgussverfahrens. Es wird für die Herstellung vieler Komponenten von Haushaltsgeräten wie Öfen, Ventilatoren, Motoren und Spielzeug usw. verwendet.

Die Oberflächenbeschaffenheit und Toleranz der Druckgussteile sind so gut, dass nahezu keine Nachbearbeitung erforderlich ist. Druckgussformen sind teuer und erfordern eine beträchtliche Vorlaufzeit zur Herstellung; Sie werden allgemein als Dies bezeichnet.

Es gibt zwei gängige Arten des Druckgusses:

- Warmkammer-Druckguss

- Kaltkammer-Druckguss.

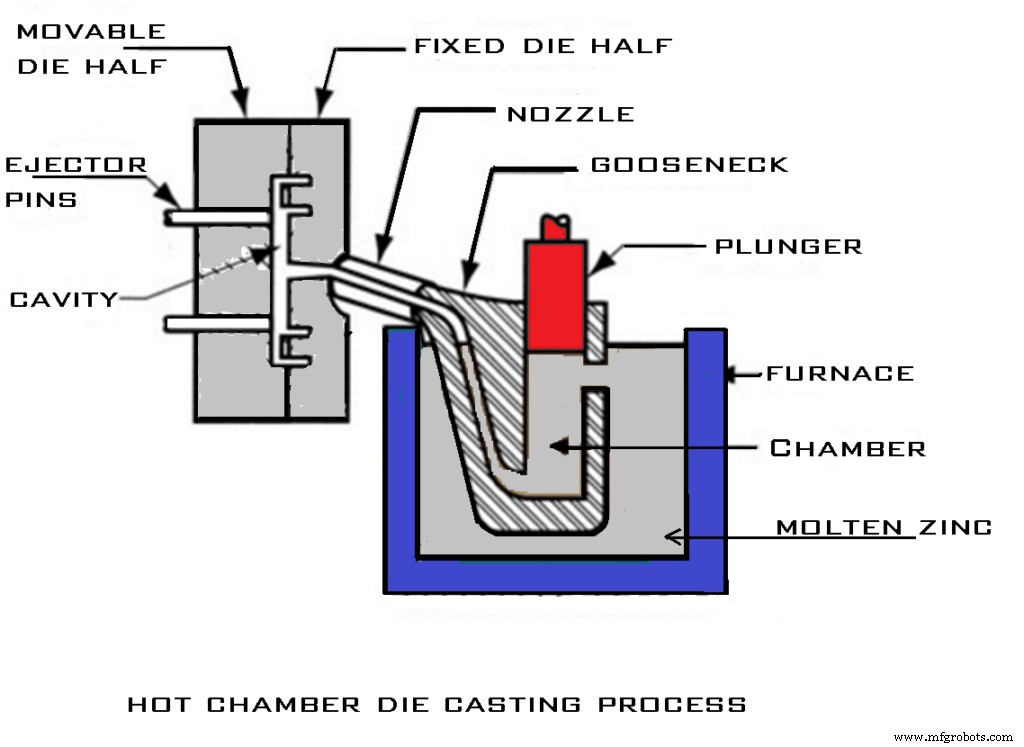

4.1 Warmkammer-Druckgussverfahren

Bei einem Heißkammerverfahren (verwendet für Zinklegierungen Magnesium) wird die mit dem Werkzeughohlraum verbundene Druckkammer dauerhaft mit dem geschmolzenen Metall gefüllt.

Der grundlegende Betriebszyklus ist wie folgt:

- Die Matrize wird geschlossen und der Schwanenhalszylinder wird mit geschmolzenem Metall gefüllt.

- Der Kolben drückt geschmolzenes Metall durch den Schwanenhalsdurchgang und die Düse und in den Formhohlraum:Metall wird unter Druck gehalten, bis es sich verfestigt.

- Die Matrize öffnet sich und Kerne, falls vorhanden, werden zurückgezogen; Guss bleibt in Auswerfermatrize; Der Kolben kehrt zurück und zieht geschmolzenes Metall durch die Düse und den Schwanenhals zurück.

- Auswerferstifte drücken den Guss aus der Auswerfermatrize. Wenn der Kolben das Einlassloch freigibt, füllt geschmolzenes Metall den Schwanenhalszylinder nach.

Das Heißkammerverfahren wird für Metalle verwendet, die (a) niedrige Schmelzpunkte haben und (b) sich nicht mit dem Werkzeugmaterial, Stahl, legieren; Übliche Beispiele sind Zinn, Zink und Blei.

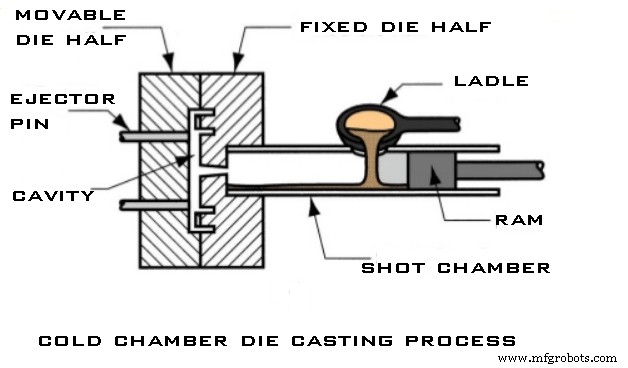

4.2 Kaltkammer-Druckgussverfahren

Bei einem Kaltkammerverfahren wird das geschmolzene Metall in jedem Zyklus in die Kaltkammer gegossen. Der Betriebszyklus ist

- Kokille wird geschlossen und geschmolzenes Metall wird in den Kaltkammerzylinder gegossen.

- Der Kolben drückt geschmolzenes Metall in den Formhohlraum; das Metall wird unter hohem Druck gehalten, bis es sich verfestigt.

- Die Matrize öffnet sich und der Kolben folgt, um den erstarrten Butzen aus dem Zylinder zu schieben, wenn es Kerne gibt, werden sie zurückgezogen.

- Auswerferstifte drücken das Gießen von der Auswerfermatrize und der Kolben kehrt in die ursprüngliche Position zurück.

Dieses Verfahren ist besonders nützlich für Metalle mit hohem Schmelzpunkt wie Aluminium und Kupfer (und deren Legierungen).

Vorteile des Druckgusses

- Hervorragende Oberflächengüte.

- Hervorragende Maßhaltigkeit.

- Hohe Produktionsrate.

- Komplexe Formen können gegossen werden.

- Geringe oder keine Endbearbeitungskosten.

Nachteile oder Einschränkungen des Druckgusses

- Die hohen Kosten des Würfels.

- Beschränkt auf das Gießen von Nichteisenmetallen.

- Einschränkung der Teilegröße.

Das könnte Sie interessieren:Welche Arten von Schweißfehlern gibt es? Ihre Ursachen und Abhilfemaßnahmen [PDF]

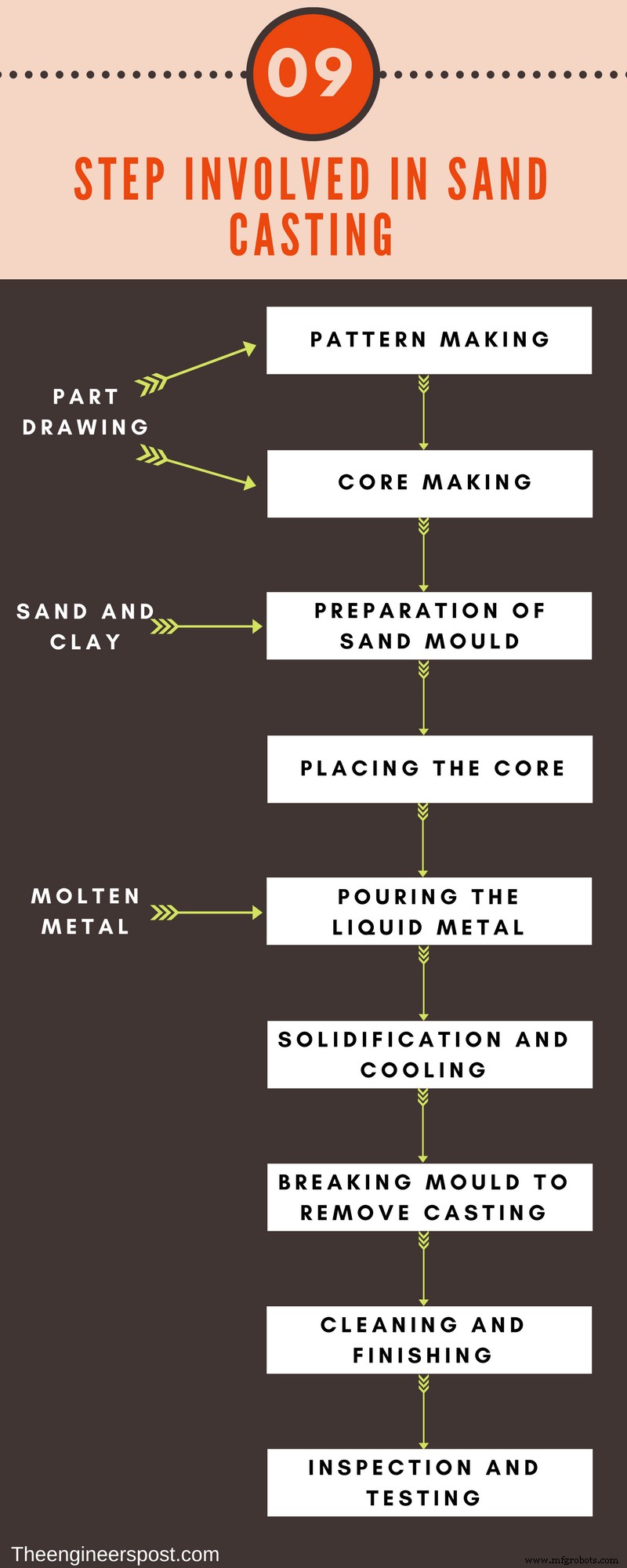

Stufen des Metallgussverfahrens

Das Folgende ist der Metallgussprozess zur Herstellung von Gussteilen,

- Musterherstellung

- Formen und Kernherstellung

- Schmelzen und Gießen

- Fettmachen

- Testen und Prüfen.

Die erste Phase wird außerhalb der Gießerei durchgeführt und die restlichen vier Phasen befinden sich innerhalb der Gießerei.

1. Musterherstellung

- Bei der Modellherstellung werden Modelle gemäß der aus der Planungsabteilung erhaltenen Gusszeichnung und gemäß dem Formprozess entworfen und vorbereitet.

- Die Materialien des Modells werden basierend auf Faktoren ausgewählt, wie z. B. einer Anzahl von Gussteilen, die erforderlich sind, und der beim Guss gewünschten Oberflächenbeschaffenheit.

- Es ist ein Handwerk, das mit den Gewerken des Werkzeug- und Formenbaus verwandt ist, aber auch oft Elemente der feinen Holzbearbeitung enthält.

- Die für die Musterherstellung verwendeten Materialien sind Holz, Metall oder Kunststoff.

2. Formen und Kernherstellung

- Die Modelle werden zur Formgebungsphase geschickt, in der Formen entweder in Sand oder einem Material mit Hilfe von Modellen hergestellt werden, so dass ein Hohlraum der gewünschten Form entsteht.

- Um eine Hohlportion zu erhalten, werden Kerne in Kernkästen vorbereitet. Die Formen und Kerne werden dann gebacken, um Festigkeit zu verleihen, und schließlich zum Gießen zusammengebaut.

- Das Formen kann entweder von Hand oder mit Hilfe von Maschinen erfolgen.

- Die richtige Formkonstruktion und Anordnung für einen Fluss von geschmolzenem Metall ist sehr wichtig für die Herstellung von einwandfreien Gussteilen.

3. Schmelzen und Gießen

- Das Metall der richtigen Zusammensetzung wird in einem geeigneten Ofen geschmolzen.

- Das geschmolzene Metall wird nun in Pfannen genommen und in die Formen gegossen.

- Dann lässt man die Formen abkühlen, damit sich das geschmolzene Metall in der Form verfestigt.

- Die Gussteile werden dann herausgenommen, indem die Formen zerbrochen und zur Reinigungsabteilung geschickt werden.

4. Putzen

- Das Gussteil wird zum Putzabschnitt geschickt, wo die unnötigen Vorsprünge, der anhaftende Sand entfernt und die gesamte Oberfläche sauber und gleichmäßig gemacht wird.

- Einige Gussteile erforderten auch eine Wärmebehandlung, die nur in diesem Zustand durchgeführt wird

5. Prüfung und Inspektion

- Der Inspektor testet und inspiziert das Gussteil vor dem Versand aus der Gießerei, um sicherzustellen, dass es fehlerfrei ist und den gewünschten Spezifikationen entspricht.

- Falls Gussfehler festgestellt werden, sind diese vollständig zurückgewiesen worden.

Lesen Sie auch:Liste der mechanischen Eigenschaften, die jeder mechanische Engg kennen sollte

Danke fürs Lesen. Wenn Ihnen dieser Artikel gefällt, teilen Sie ihn bitte mit Ihren Freunden. Bei Fragen zu den „Arten von Metallgussverfahren “ kannst du in den Kommentaren fragen.

Abonnieren Sie unseren Newsletter, um über neue Artikel informiert zu werden:

Industrietechnik

- Arten von Gussfehlern | Metalle | Branchen | Metallurgie

- Sandguss:Verfahren und Eigenschaften | Branchen | Metallurgie

- Was ist Casting?- Definition| Arten des Gießens

- Was ist Schmieden? - Definition, Prozess und Arten

- Was ist Blech? - Definition, Typen und Verwendungen

- Was ist Metallguss? - Definition, Typen und Prozess

- Definition, Arten und Prozesse des Metallgusses

- Rapid Metal Casting:Vorteile und Anwendungen

- 3 Stufen des Wärmebehandlungsprozesses

- 4 gängige Arten von Metallgussverfahren