Lösung der 4 größten Herausforderungen für Fertigungsabteilungen und Lohnfertiger

Lesen Sie diesen Artikel in:English (English)

Unabhängig davon, ob Ihr Fertigungsteam die dedizierte Abteilung für Ihr gesamtes Unternehmen oder ein Lohnfertiger ist, der ein breiteres Kundenspektrum bedient, gibt es einige gemeinsame Herausforderungen, um einen effizienten und profitablen Betrieb zu führen. Das zugrunde liegende Problem ist eines der begrenzten Zeit. Wenn Zeit keine Rolle spielen würde, könnte jedes Projekt unbegrenzte Aufmerksamkeit und Ressourcen von Fertigungsabteilungen oder Lohnfertigern erhalten.

Das ist natürlich nicht die Realität, die wir alle teilen. Zeit ist extrem knapp und ein Betrieb mit maximaler Effizienz ist von größter Bedeutung, um wettbewerbsfähig zu bleiben.

In diesem Artikel werfen wir einen genaueren Blick auf die vier größten Herausforderungen, mit denen Fertigungsabteilungen und Lohnfertiger konfrontiert sind, und wie die Auswahl der richtigen Fertigungssoftware Ihrem Team helfen kann, sein volles Potenzial für Geschwindigkeit, Produktivität und Qualität auszuschöpfen.

1. Verkürzung der Lieferzeit

Es ist die erste Frage, die jeder Kunde wissen möchte:Wie schnell kann ich es bekommen? Wann sind meine Teile fertig? Der Druck, Lieferpläne zu verkürzen, ist aus gutem Grund unerbittlich. Jede Minute, die Teams sparen können, ist eine weitere Minute, die für die Fertigstellung eines anderen Projekts zur Verfügung steht. Aber das ist leichter gesagt als getan, besonders bei komplexeren Teilen.

Die Automatisierung bietet eine bewährte Möglichkeit, Konstruktions- und Fertigungsprozesse zu beschleunigen. Manuelle Schritte in automatische umzuwandeln, spart im Moment Zeit und macht diese Prozesse konsistenter und wiederholbarer. Dies reduziert das Fehlerrisiko weiter und spart Zeit, die Sie normalerweise für Nacharbeiten aufwenden würden.

Fusion 360 enthält eine Reihe von automatisierten Programmiertools, um die Lieferzeit zu verkürzen. Eine davon ist die Locherkennung, die Lochprofile erkennt und automatisch programmiert. Diese Funktion beschleunigt Entscheidungen, die zuvor ein Mensch getroffen hätte, erheblich. Als zusätzlicher Vorteil liefert die Automatisierung der Locherkennung die gleiche Ausgabe, unabhängig davon, wer die Maschine programmiert. Jetzt können Sie flexiblere Umstellungen durchführen, ohne an Konsistenz zu verlieren.

Werkzeugwegoperationen wie Steil und Flach automatisieren das Schlichten von Freiformflächen, indem sie automatisch die Flächenneigung erkennen und die optimale Strategie anwenden. Selbst wenn Teile komplexer werden, stellt die automatische Kollisionsvermeidung sicher, dass Teile mit der vollen Bandbreite an 5-Achsen-Fähigkeiten bearbeitet werden. Dadurch können Sie kürzere, steifere Werkzeuge verwenden, die eine hochwertigere Oberfläche liefern.

Integrierte Tools für die Zusammenarbeit können die Lieferzeit weiter verkürzen, da CNC-Programmierer automatisch benachrichtigt werden, wenn eine neue Version des Teils verfügbar ist. Werkzeugwege können schnell für das neue Design regeneriert werden, wodurch Zeit für umfangreiche Nacharbeiten oder Neuprogrammierungen eingespart wird.

2. Maximierung der CNC-Auslastung

Das Sprichwort sagt, wenn sich die Maschine nicht dreht, verdienen Sie nichts. Fertigungsabteilungen und Lohnfertiger möchten sicherstellen, dass jede Maschine in vollem Umfang und mit optimaler Effizienz genutzt wird. Dies hilft Ihnen, den besten ROI zu erzielen.

Diese Dynamik ist entscheidender für Ihre teureren Maschinen, nämlich die 5-Achsen-Maschinen, die typischerweise die komplexeren Teile produzieren. Bei diesen Maschinen steht in jeder Hinsicht mehr auf dem Spiel, weil jeder Fehler – im Programm, in der Ausführung oder in einem Teil – viel teurer zu beheben ist.

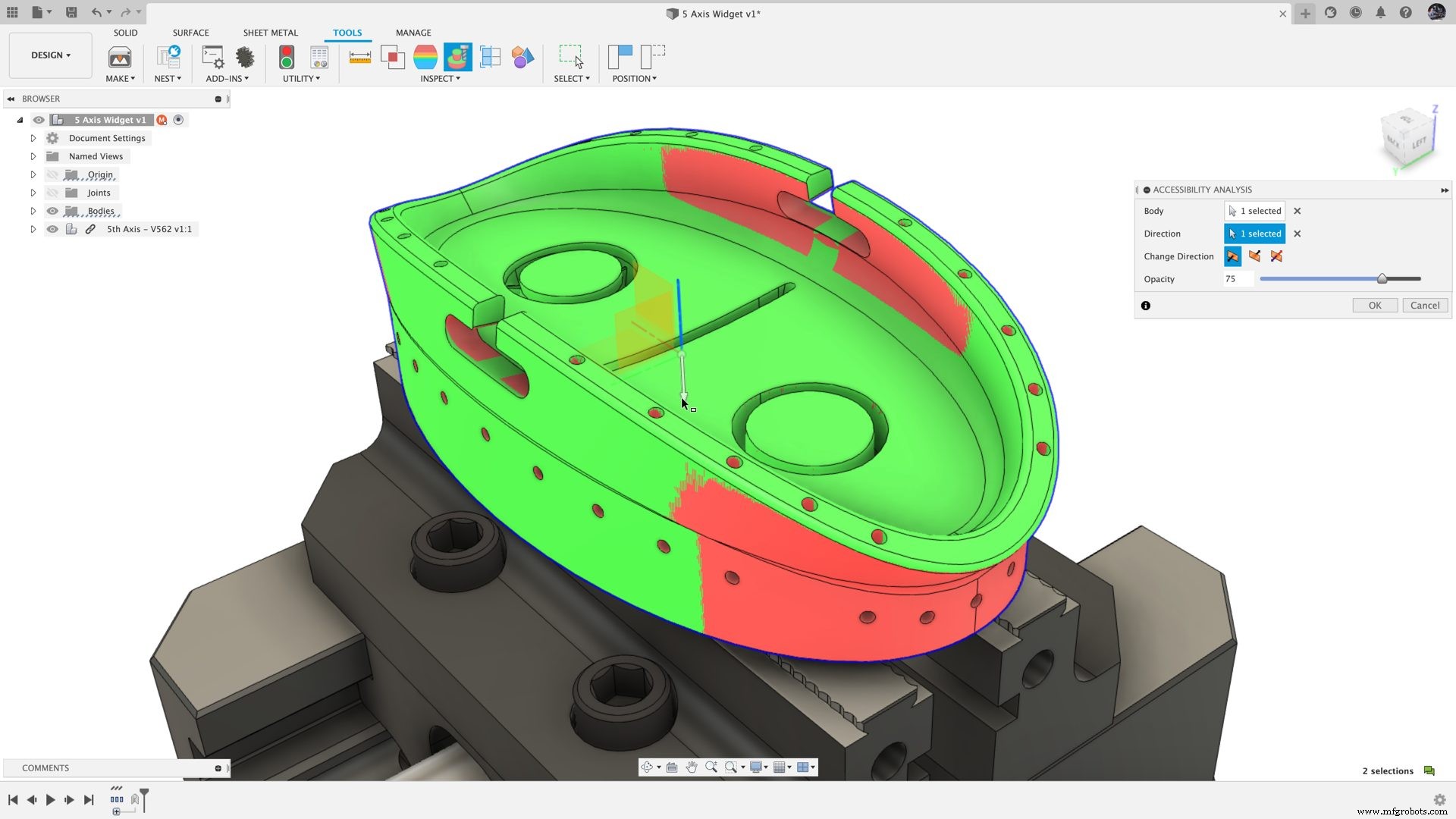

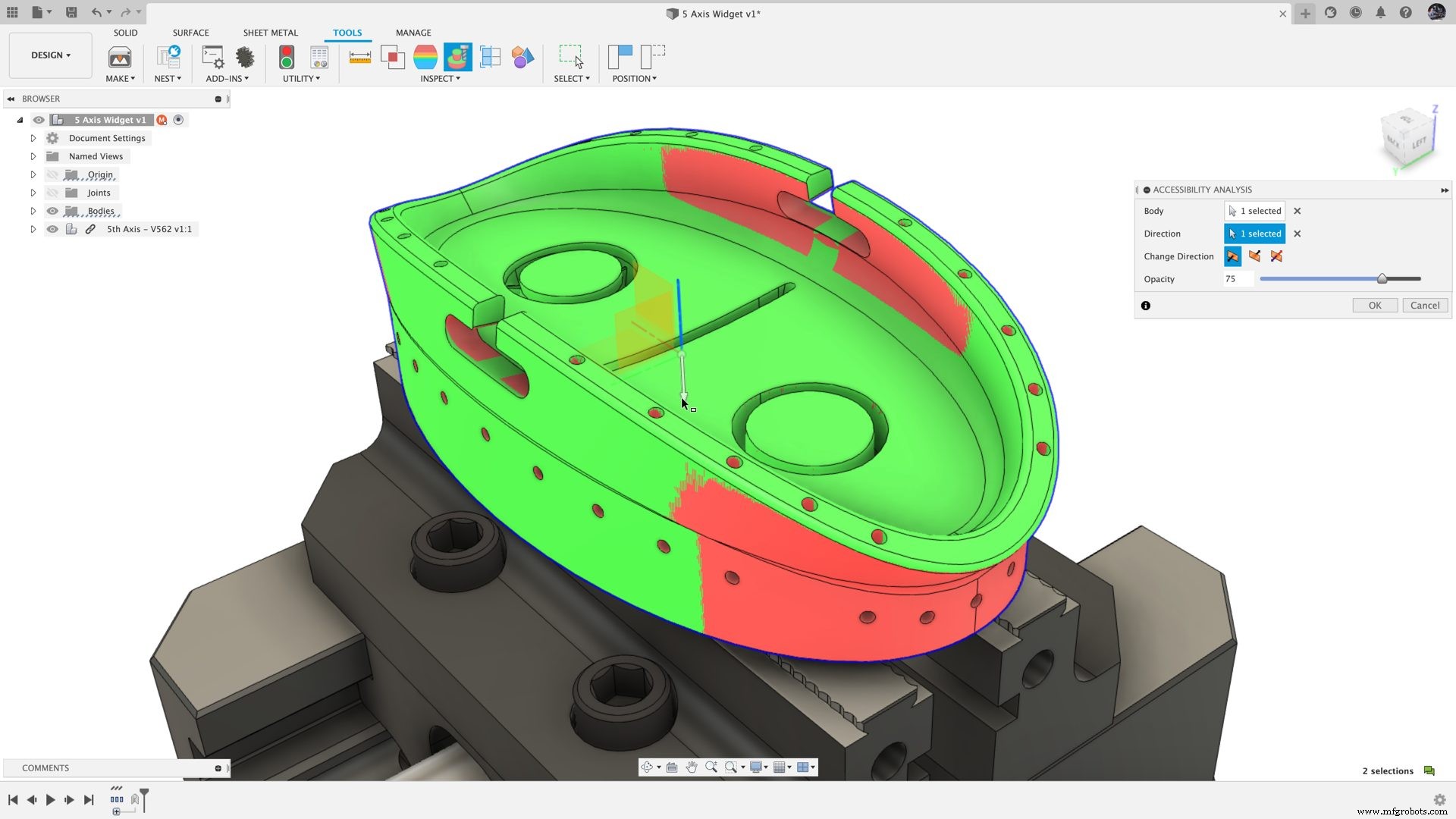

Fusion 360 hilft Fertigungsteams, sicheren, reibungslosen und vorhersehbaren NC-Code zu erstellen, der die Verfügbarkeit der Spindel maximiert. Es beginnt mit der Schattierung der Zugänglichkeitsanalyse, die einen schnellen visuellen Bezug schafft und anzeigt, ob ein Teil vollständig aus einer einzigen Richtung bearbeitet werden kann. Diese Funktion beschleunigt Entscheidungen, die zum Ausrichten und Fixieren des Teils getroffen werden müssen, sodass Sie früher mit der Bearbeitung beginnen können.

Um die Spannkosten zu reduzieren und Ihnen zu helfen, Teile mit weniger Aufspannungen zu produzieren, ist die mehrachsige Positionsbearbeitung, wie z. B. 3+2, effektiv und einfach zu verwenden. Werkzeugachsenrichtungen sind einfach auszuwählen und schnell zu berechnen mit effizienten Mustern und Bestelloptionen für die mehrteilige Bearbeitung auf Spanntürmen.

Für die komplexesten Teile gewährleistet Fusion 360 die Verwendung kürzerer, steiferer Werkzeuge, um Vibrationen zu reduzieren und die Oberflächenqualität während der Endbearbeitung zu verbessern. Dies wird durch eine große Auswahl an Werkzeugwegoptionen und Neigungsmethoden wie Vorhalt, Nachlauf und Seitwärtsneigung erreicht. Diese Optionen bedeuten auch, dass Sie mit der Seite des Werkzeugs schneiden und die volle Schneidenlänge nutzen können.

Die automatische Kollisionsvermeidung ist entscheidend für die Maximierung der Betriebszeit. Mit Fusion 360 können Teile mit einer primären Werkzeugrichtung programmiert werden. Vertikal beginnt mit der typischen Z-Achsen-Werkzeugausrichtung. Zu und Von einem Punkt oder einer Kurve richten Sie die Werkzeugachse auf die ausgewählte Geometrie zu oder von ihr weg. Wenn eine Kollision zwischen dem Teil und dem Werkzeug oder Halter erkannt wird, kippt das Werkzeug automatisch vom Teil weg. Hinter den Kulissen dieser Funktion hilft intelligentes Glätten, plötzliche und unregelmäßige Maschinenbewegungen zu vermeiden, während die Werkzeugachse die Kontrolle darüber einschränkt, wie weit jedes Werkzeug geneigt werden kann.

Diese Funktionen können in einer Vielzahl von Situationen sowohl für Werkstätten als auch für Fertigungsabteilungen von Vorteil sein. Vielleicht wechseln Ihre CNC-Programmierer von einem älteren, aber bewährten Modell zu einer neueren, leistungsstärkeren Maschine. Oder ein Junior-Programmierer muss anfangen, komplexere Teile zu programmieren. Sie verkürzen im Wesentlichen die Lernkurve und ermöglichen es Programmierern, schneller Kenntnisse zu erwerben und höchste Produktivität zu erreichen.

3. Verbesserung der Teilequalität

Bei all dem Gerede über die schnellere und effizientere Herstellung von Teilen ist es wichtig, einen Atemzug zu nehmen und zu beachten, dass jede Geschwindigkeitsverbesserung bedeutungslos ist, wenn sie zu einer schlechten Teilequalität führt. Jedes Qualitätsproblem beeinträchtigt die Rentabilität Ihrer Fertigungsabteilung. Schlimmer noch, wenn diese Probleme bestehen bleiben, können sie Ihrem Ruf in der Branche schaden. Die Aufrechterhaltung der Qualität ist daher eine ständige Herausforderung.

Aus diesem Grund enthält Fusion 360 Funktionen, die sich auf die Aufrechterhaltung einer hohen Teilequalität und -konsistenz konzentrieren. Nämlich spindelmontierte Messoperationen, mit denen Sie eine automatische Einrichtung und Teileprüfung durchführen können.

Für den Anfang umfasst die Einrichtung alle manuellen Arbeiten, die erforderlich sind, um das Ausgangsmaterial auf der Maschine zu platzieren und den Ursprung des Arbeitskoordinatensystems zu lokalisieren. Um dies manuell zu tun, muss die Maschine vorsichtig bewegt und der Standort gemessen werden, um die genaueste Position zu erhalten. Dies ist nicht nur schwierig und zeitaufwändig, sondern kann auch von Person zu Person unterschiedlich sein. Dieser Prozess wird nur komplexer, wenn Gussteile oder andere teilgefertigte Komponenten bearbeitet werden.

Mit Fusion 360 sind Einrichtung, Programmierung und Überprüfung auf der Maschine eine Erfahrung. Sie können Ihr Lagermaterial, In-Prozess-Komponenten und Fertigteile schnell und präzise direkt auf der Maschine einrichten und überprüfen und anschließend die erforderlichen Werkzeugwege erstellen. Und das alles, ohne Fusion 360 zu verlassen.

Für Fälle, in denen es schwierig ist, Teile mit herkömmlichen Methoden auszurichten, bietet Part Alignment einen schnellen und unkomplizierten Arbeitsablauf. Beim Teilerüsten wird der Messablauf als NC-Code nachbearbeitet und auf der Maschine abgefahren. Die Ergebnisse werden in Fusion 360 zurückgelesen, um die Teileausrichtung automatisch zu generieren. Dies ist besonders nützlich für unregelmäßige, nicht prismatische Teile, wie z. B. Gussteile oder additive Teile, die manuell schwer zu lokalisieren sind. Es ist auch von Vorteil, wenn größere, schwerere Teile bearbeitet werden, die körperlich schwer zu manövrieren sind. Da der Prozess automatisiert ist, ist er von Programmierer zu Programmierer konsistent.

Eine weitere Schwachstelle für die Teilequalität tritt auf, wenn Sie das Teil zur Inspektion von der Maschine nehmen müssen. Wenn es Zeit für nachfolgende Operationen ist, muss das Teil erneut positioniert werden. Dies ist schwierig exakt zu wiederholen und kann zu Inkonsistenzen oder Genauigkeitsproblemen führen, die beide die Teilequalität beeinträchtigen können.

Mit Fusion 360 können Sie die Teileprüfung abschließen, ohne das Teil zu entfernen, sodass Sie die Teilegenauigkeit überprüfen können, bevor Sie mit der Bearbeitung oder Endkontrolle fortfahren. Sie vermeiden nicht nur das Risiko einer Neupositionierung des Teils, sondern erkennen auch unerwartete Abweichungen und beheben diese früher.

4. Schließt die Qualifikationslücke

Die Qualifikationslücke wirkt sich unterschiedlich auf Fertigungsabteilungen und Lohnfertiger aus, aber diese Herausforderung steht immer im Hintergrund. Möglicherweise haben Sie eine Qualifikationslücke, weil Ihr Geschäft schnell wächst und neue Leute mit weniger Erfahrung hinzukommen. Oder Sie haben erfahrene Teammitglieder, die in den Ruhestand gehen und viel institutionelles Wissen mitnehmen.

Das Problem ist jedenfalls der Wissenstransfer. Idealerweise möchten Sie Wege finden, um die kollektive Erfahrung und Intuition Ihrer erfahrensten Teammitglieder zu erfassen und diese Informationen für alle im Geschäft zugänglicher zu machen.

Die Zusammenarbeit im Shop findet oft trotz, nicht wegen der eingesetzten Software statt. Fusion 360 kann bei dieser Herausforderung helfen, indem es die Art und Weise ändert, wie Fertigungsteams Daten und Best Practices speichern und austauschen.

Mit Fusion 360 können Sie beispielsweise wichtige Fertigungsdetails und Best Practices als Bearbeitungsvorlagen speichern, die Sie in der gesamten Abteilung oder im gesamten Geschäft freigeben können. Der Zugriff auf bewährte Vorlagen verbessert die Programmierkonsistenz für eine Vielzahl von Jobs. Es ermöglicht auch weniger erfahrenen Mitarbeitern, ihre maximale Produktivität früher zu erreichen.

All diese Daten werden in der Cloud gespeichert und geteilt. Der vernetzte Zugriff macht es einfach, die benötigten Informationen überall abzurufen, egal ob auf einem Desktop- oder Mobilgerät.

Die Cloud-Zusammenarbeit verbessert auch den Arbeitsablauf zwischen Designern, Ingenieuren und Maschinenbedienern in Fertigungsabteilungen und Lohnfertigern. Wenn beispielsweise die Konstruktionsabteilung ein aktualisiertes Design freigibt, kann die Fertigungsabteilung auf das Modell in der Cloud zugreifen und mit der Vorbereitung für die Fertigung beginnen. Gemeinsam genutzte Assets wie Vorrichtungen, Werkzeuge, Postprozessoren, Einrichtungsblätter und sogar NC-Code können ebenfalls in der Cloud gespeichert werden.

Auf diese Weise hat jeder im Geschäft – egal wie erfahren – einfachen Zugriff auf die Daten, die er benötigt, um effizienter zu arbeiten. Programmierer können Setup-Blätter mit Bedienern teilen. Bediener können Cloud-Tool-Bibliotheken für Programmierer aktualisieren. Designer können Programmierern Designänderungen mitteilen. Montageteams können Anweisungen zur Vorrichtungsmontage erhalten. Und jeder kann sicher sein, dass er die aktuellsten Daten sieht.

Erleben Sie Fusion 360

Als cloudbasierte Design-, Konstruktions- und Fertigungsplattform bietet Fusion 360 Fertigungsabteilungen und Lohnfertigern eine bessere Möglichkeit, diese und viele andere Herausforderungen anzugehen. Einer der wichtigsten Aspekte ist die Machining Extension, die die Tools, die Ingenieuren und Bedienern zur Verfügung stehen, flexibel um leistungsstarke Funktionen erweitert, sodass Sie nur für das bezahlen, was Sie brauchen.

Erfahren Sie in diesem Webinar oder auf unserer Website für Fertigungsabteilungen, wie Fusion 360 Ihrer Fertigungsabteilung oder Auftragsfertigung helfen kann, effizienter zu arbeiten. Dann laden Sie Fusion 360 noch heute herunter.

Industrietechnik

- Digitale Transformation in der Fertigung – Beschleuniger und Roadmap für Hersteller

- Die fünf wichtigsten Probleme und Herausforderungen für 5G

- Die drei wichtigsten Prioritäten für Fertigungsunternehmen im Jahr 2019

- Warum Anpassungsfähigkeit während der COVID-19-Pandemie der Schlüssel zur wesentlichen Fertigung ist

- Die 4 wichtigsten Herausforderungen für OEMs von Medizinprodukten

- Top 5 logistische Herausforderungen und Lösungen für die Fertigungsindustrie

- Die Top 5 Fertigungsherausforderungen im Jahr 2018

- Die Herausforderungen und Chancen des „All Digital“ für das Qualitätsmanagementsystem (QMS)

- Wie Sie Ihre Fertigung und Ihren Versand optimieren können

- Die Vorteile und Herausforderungen der Hybridfertigung verstehen