Wie man Werkzeugverschleiß erkennt und reduziert, um die Qualität zu verbessern

Bei der CNC-Bearbeitung ist die Realität, dass Metall, das auf Metall trifft, zu Werkzeugverschleiß führt. Metallschneiden, Schleifen, Bohren, Bohren und andere Aufgaben sind alle Teil der Zerspanung. Und da diese Aktivitäten alle „Metall auf Metall“ sind, muss irgendwann etwas nachgeben.

Dieses „Nachgeben“ zeigt sich in Form von Werkzeugverschleiß, bei dem der regelmäßige Betrieb bedeutet, dass Werkzeuge mit der Zeit an Oberfläche, Schärfe und Härte verlieren. Wenn Geräte und Prozesse überwacht und optimiert werden, ist dieser Verschleiß allmählich und vorhersehbar. Wenn dies nicht der Fall ist, kann Werkzeugverschleiß zu Problemen mit der Teilequalität und Werkzeugbruch führen.

Definition von Werkzeugverschleiß

Werkzeugverschleiß ist der allmähliche Ausfall von Werkzeugmaschinen als Folge des Schneidvorgangs, der schließlich zu einem Werkzeugversagen führt.

Da Werkzeuge und Werkstücke in ständigem Kontakt mit starker Reibung und Reibung stehen, werden Werkzeuge mit der Zeit belastet. Diese Spannung ist das Ergebnis von Metall-zu-Metall-Kontakt und hoher Spannung und Druck. Außerdem ist es sehr hohen Temperaturen ausgesetzt.

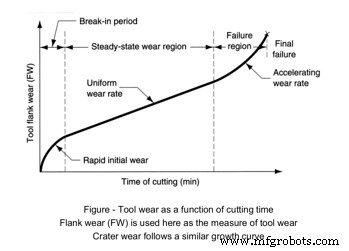

Der Ausfall von Werkzeugen aufgrund von Werkzeugverschleiß ist typisch, kann aber mit der Werkzeugüberwachung analysiert und behoben werden. Der Verschleiß tritt im Allgemeinen im Laufe der Zeit auf und ist ein allmähliches Versagen in einem kumulativen Prozess, der die Werkzeuglebensdauer beeinflusst. Der Werkzeugverschleiß variiert auch je nach Werkzeugform, Tiefe, Schneidflüssigkeit und Schnittgeschwindigkeit. Dies wirkt sich auf die Schärfe und Effektivität des Werkzeugs aus und bedeutet, dass einige Werkzeuge ihre Form geringfügig ändern können.

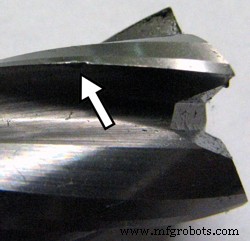

Quelle

Quelle

Arten von Werkzeugverschleiß

Der Werkzeugverschleiß hängt von vielen Variablen ab. Die Art der Ausrüstung, die Härte des Rohlings, die Anzahl der an dem Teil durchgeführten Operationen, die für jede Aufgabe aufgebrachte Kraft und andere Variablen tragen zum Werkzeugverschleiß bei. Aufgrund dieser Variablen nimmt der Werkzeugverschleiß viele Formen an, darunter:

Abrasiver Verschleiß

Je nach Verwendungszweck variiert die Reinheit der Metallrohstoffe in Werkstücken, die in der CNC-Bearbeitung verwendet werden. Wenn Verunreinigungen vorhanden sind, können diese zu einem Aufbau von Kantenbruchstücken führen. Diese Fragmente können das Werkzeug abschleifen und mit der Zeit seine Schärfe und Wirksamkeit verringern. Abrieb ist eine mechanische Form des Verschleißes, die am häufigsten bei niedrigen Spindeldrehzahlen auftritt.

Flankenabnutzung

Flankenverschleiß tritt parallel zur Schneidkante auf und kann zum Schneidkantenversagen führen. Wenn Werkstücke abrasivem und adhäsivem Verschleiß ausgesetzt sind, bilden sich hohe Temperaturen und wirken sich auf die Werkzeug- und Leistungseigenschaften des Werkstücks aus. Mit zunehmendem Flankenverschleiß muss auch die Schnittgeschwindigkeit erhöht werden.

Quelle

Quelle

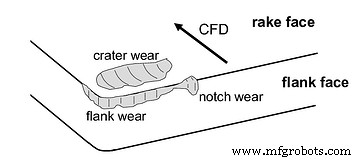

Kraterabnutzung

Wenn Werkzeuge mit hoher Geschwindigkeit auf die Arbeitsfläche auftreffen, bilden sich Späne und beschädigen die Spanfläche des Werkzeugs. Dieser Splitterfluss über das Gesicht hinterlässt eine Vertiefung oder einen Krater, wie eine Narbe. Die Bildung von Kratern ist eine typische Art von Werkzeugverschleiß, der die Werkzeugqualität nicht beeinträchtigen darf, es sei denn, er verformt direkt die Schnittfläche. Kraterverschleiß tritt im Allgemeinen in der Nähe der Schneidkante auf.

Quelle

Quelle

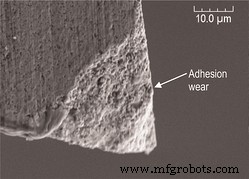

Adhäsionsverschleiß

Da Werkzeug- und Werkstückreibung hohe Temperaturen verursachen, kann Adhäsionsverschleiß auftreten. Hier können sich über die Werkzeugfläche fließende Späne mit der Werkzeugfläche selbst wie bei einem Punktschweißeffekt verbinden. Dies kann sich auch auf die Maßhaltigkeit des Werkstücks selbst auswirken. Adhäsionsverschleiß kann häufiger auftreten, wenn die falsche Flüssigkeit oder Flüssigkeitsmenge verwendet wird.

Quelle

Quelle

Werkzeugverschleiß erkennen

Das Erkennen von Werkzeugverschleiß kann manuell durch die Beobachtung von Maschinisten und Bedienern oder auf automatisierte Weise unter Verwendung eines Werkzeugüberwachungssystems erfolgen. In der Vergangenheit wurde Werkzeugverschleiß erst erkannt, nachdem seine Auswirkungen bemerkt wurden, wie z. B. die Erkenntnis, dass das Werkzeug Teile von schlechter Qualität produziert. Mit der Entwicklung automatisierter Softwarelösungen sind die Beteiligten jedoch besser in der Lage, Werkzeugverschleiß und Werkzeugversagen zu erkennen, sobald sie auftreten, oder sogar vorherzusagen und zu verhindern, dass sie überhaupt auftreten. Einige der Ansätze zur Erkennung von Werkzeugverschleiß sind:

1. Chipping

Abplatzungen treten an der Schnittfläche auf und erzeugen eine raue oder beschädigte Schnittkante. Dies kann durch eine unsachgemäße Einrichtung der Maschine oder durch eine nicht ordnungsgemäße Befestigung des Werkzeughalters verursacht werden. Dies kann auch bei größeren Werkstücken auftreten, bei denen Späne bis zu einer halben Umdrehung getragen werden können, bevor sie von der Flüssigkeit beeinflusst werden.

Quelle

Quelle

2. Thermisches Cracken

CNC-bearbeitete Teile erzeugen eine übermäßige Hitze zwischen dem Werkzeug und dem Werkstück. Die Verwaltung dieser Wärme gewährleistet die richtige Geschwindigkeit, die richtige Werkzeugeinstellung für die Werkzeughalter und die richtige Flüssigkeitsmenge. Wenn die erzeugte Wärme zu hoch oder zu niedrig ist oder wenn Temperaturschwankungen schnell von Schnitt zu Schnitt schwanken, kann dies die Leistungseigenschaften des Werkstückmetalls beeinträchtigen. Dies kann zur Bildung von Rissen führen, die in gleichmäßigen Abständen und senkrecht zur Schneidkante des Drehwerkzeugs verlaufen.

3. Bruch

Manchmal können die erhöhten Schnittkräfte zwischen dem Werkzeug und dem Werkstück zu groß sein, um sie zu überwinden. Diese Kraft verursacht den plötzlichen und vollständigen Verlust des Werkzeugs und Schäden am Werkstück und möglicherweise an der Maschine selbst. Ursachen für einen Bruch können in Einstellungen für Schnitttiefe, Geschwindigkeit oder Materialvorschub liegen. Heiße Stellen entlang des Werkstücks können auch Brüche verursachen, indem sie das Werkzeug stumpf machen, bis es versagt. Das Verhindern von Werkzeugbruch vermeidet Sicherheitsbedenken und Ausfallzeiten.

4. Einkerbung

Wenn das Werkzeug die Schulter des Werkstücks berührt, kann das Reiben der beiden Teile eine chemische Reaktion auf dem Werkzeug hervorrufen. Das Ergebnis erzeugt sowohl Abrieb als auch Adhäsion und kann zu Flankenverschleiß führen. Wenn der Verschleiß zu hoch ist, kann dies zu einem vollständigen Werkzeugausfall führen.

5. Plastische Verformung

Plastische Verformung ist ein thermisches Problem, wenn das Material im Schneidwerkzeug erweicht wird. Wenn die Materialqualität des Werkstücks höher ist als die des Werkzeugs, kann das Werkzeug seine Form ändern oder an Schärfe verlieren. Dieser Schaden kann vermieden werden, indem man die Werkzeughärte im Verhältnis zur Materialhärte und ihren inhärenten Leistungsmerkmalen versteht.

6. Fehler

Ein Versagen tritt auf, wenn das Werkzeug bricht oder ganz bricht. Das Verhindern von Werkzeugbruch und sogar katastrophalem Versagen ist möglich, indem die richtigen Geschwindigkeitseinstellungen, Schnitttiefe und Kraft sichergestellt werden. Es erfordert auch die Verwendung der entsprechenden Flüssigkeit. Fehler können auch erkannt werden, wenn ungewöhnliche Vibrationen oder Geräusche vorhanden sind, die auf einen Werkzeughalter oder eine Einstellung außerhalb der Spezifikation hinweisen.

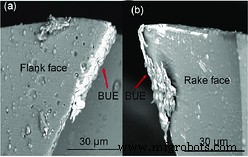

7. Aufgebauter Rand

Unterschiedliche Metallausgangsmaterialien für Werkstücke können unterschiedliche Leistungsmerkmale aufweisen. Je nach Metall können sie weicher oder härter sein. Wenn das Metall weicher ist, kann ein Glüheffekt auftreten, wo das weiche, halbgeschmolzene Metall am Schneidwerkzeug haftet. Wenn sich die Schneide zu stark aufbaut, kann das Werkzeug versagen. Die richtige Geschwindigkeit und Flüssigkeit können dieses Problem verringern oder beseitigen.

Beispiele für BUE (Built-up Edge) auf Werkzeugflächen. (Quelle)

Beispiele für BUE (Built-up Edge) auf Werkzeugflächen. (Quelle)

Werkzeugabnutzungseffekte

Wenn Werkzeuge das Ende ihres Lebenszyklus erreichen oder wenn sie durch ein Ereignis beeinträchtigt wurden, kann der Verschleiß am Werkzeug spezifische Verschleißeffekte hervorrufen. Diese Effekte beeinflussen die Qualität der produzierten Teile, die Effizienz der Anlage oder die Ausfallzeit, die mit Bedienereingriffen verbunden ist. Die Bedeutung des Verständnisses der Auswirkungen des Werkzeugverschleißes besteht darin, dass sie zur Entwicklung von Schwellenwerten und Algorithmen zur Erkennung und Vermeidung von Werkzeugverschleiß in der Zukunft verwendet werden können.

Auswirkungen auf den Werkzeugverschleiß können sein:

Erhöhte Schneidkraft

Wenn sich der Werkzeugverschleiß aufbaut, kann zum Ausgleich eine erhöhte Schnittkraft erforderlich sein. Es gibt akzeptable Toleranzerhöhungen sowohl für das Werkzeug als auch für das Werkstück. Aber wenn der Verschleiß erheblich ist, könnte die Kraft die akzeptable Toleranz überschreiten und einen Austausch erfordern.

Erhöhte Schnitttemperatur

Die Reibung von Metall auf Metall beim Schneiden, Bohren und anderen Aufgaben innerhalb der CNC-Maschine erzeugt immer hohe Temperaturen. Wenn die Schneidflüssigkeit zu niedrig oder nicht vom richtigen Typ ist, kann eine höhere Temperatur resultieren. Die Temperatur kann auch ansteigen, wenn die Schnitttiefe zu groß oder der Vorschub zu hoch ist. Schließlich kann eine höhere Geschwindigkeit auch zu noch mehr Hitze beitragen.

Verringerte Genauigkeit der produzierten Teile

Wenn Verschleiß auftritt, nimmt die Genauigkeit des Teils ab. Es gibt akzeptable Toleranzen für jedes Werkstück. Aber eine einzelne Art von Werkzeugverschleiß kann sich bis zu dem Punkt erhöhen, an dem das Teil die Spezifikation für diese Schneidaktivität verlässt, was zu einem Verlust des Teils führt. Mehrere Arten von Verschleiß können zusammenfallen und die Verformung und damit die Genauigkeit des Teils kaskadieren. Dies kann zu einem großen Qualitätsproblem führen, da Teile entweder verschrottet oder nachbearbeitet werden müssen. Das effektive Management des Werkzeugverschleißes und das Verständnis, wann ein Ausfall auftritt, ist ein wichtiger Bestandteil der Aufrechterhaltung einer hohen Qualität auf effiziente Weise.

Verkürzte Standzeit

Verschiedene Arten von Werkzeugverschleiß, die unterschiedliche Härte zwischen Werkzeug und Werkstück und wiederholt hohe bis niedrige Temperaturen können zu einer verkürzten Werkzeuglebensdauer führen. Diese Faktoren können auf der Grundlage von Erfahrung und Training und der Kenntnis des Bedieners über das Werkstück und das Werkzeugmaterial gehandhabt werden. Sie können aber auch von der fortschrittlichen Werkzeugüberwachungssoftware von MachineMetrics überwacht werden. Verringerte Werkzeuglebensdauer ist ein kontrollierbares Problem mit der richtigen automatisierten Überwachung.

Schlechte Oberflächenbeschaffenheit

Je kritischer der Werkzeugverschleiß ist, desto größer ist der Einfluss auf die Oberflächengüte. Stumpfe Werkzeuge können unebene oder gezackte Schnittflächen am Werkstück verursachen. Und Bohren oder Schneiden kann Oberflächenaufbau oder eine Zunahme der Verschleißfläche verursachen, was zu Abplatzungen und Kraterbildung beiträgt und die Oberflächenbeschaffenheit beeinträchtigt. Besonders bei der Hochpräzisionsbearbeitung kann dies zu ernsthaften Qualitätsproblemen führen, was bedeutet, dass Teile entweder nachbearbeitet oder verschrottet werden müssen.

Ökonomie der Schneidoperationen

Schneiden und Zerspanen sind teure Produktionstechnologien. Die hohen Kosten für Ausrüstung, Bedienerschulung, hochwertige Werkzeuge und die richtige Materialauswahl des Werkstück-Ausgangsmaterials können durch Werkzeugverschleiß beeinträchtigt werden. Jede Verkürzung der Lebensdauer eines Werkzeugs und jedes verschrottete Werkstück erhöht die Produktionskosten und verringert die Gewinnspanne. Und verschlissene Werkzeuge sind auch eine Gefahr für Bediener und Maschine und riskieren noch höhere Reparaturkosten.

6 Methoden zur Reduzierung des Werkzeugverschleißes

1. Warnzeichen erkennen

Abgenutzte Werkzeuge zeigen in vielen, aber nicht allen Fällen ein beobachtbares und vorhersagbares Verhalten. Durch die Temperatur erhöhte Schneidkraft und andere Verschleißfaktoren können Anzeichen hervorrufen, die sich als Vibrationen oder Geräusche äußern. Das Erlernen dieser Zeichen kann dem Bediener helfen, sich anzupassen, um den Verschleiß zu reduzieren.

2. Arten von Werkzeugverschleiß erkennen

Wie oben diskutiert, gibt es viele Arten von Werkzeugverschleiß. Einige sind mechanisch; andere können durch Geräteeinstellungen oder Bedienungsfehler entstehen. Und einige, wie z. B. das Temperaturmanagement, erfordern einen geschickten Tanz, um die beste Umgebung zur Reduzierung des Verschleißes zu schaffen. Es ist wichtig, dass die Bediener die Arten des Werkzeugverschleißes kennen und dass jeder durch verschiedene Umstände verursacht werden kann, die einzeln oder in Kombination auftreten.

3. Achten Sie auf Temperatureffekte

Hohe Temperaturen in einem Metall-auf-Metall-Bearbeitungsprozess sind unvermeidlich. Aber das Temperaturmanagement ist entscheidend. Wenn es richtig gemacht wird, wird die meiste Wärme abgeführt, wenn die Chips abfliegen.

4. Verwenden Sie das richtige Kühlmittel

Bei so viel Wärme, die vom Späneabfluss übertragen wird, muss die richtige Art und Menge an Schneidflüssigkeit verwendet werden, um die Späne zu entfernen und die überschüssige Wärme abzuleiten. Das Verständnis des Materials des Werkstücks und des Werkzeugs und der Spezifikationen, Geschwindigkeit und Vorschubgeschwindigkeit bestimmt die Anwendungsrate des Kühlmittels während des Schneidens.

5. Berücksichtigen Sie das Material des Werkstücks

Metalle haben sehr unterschiedliche Leistungsmerkmale. Gehärtete Metalle können eine höhere Temperatur erzeugen und erfordern mehr Kraft, während weichere Metalle mit niedrigeren Schmelzpunkten eine höhere Aufbauschneide haben können. Die Kenntnis der Leistungsmerkmale des Ausgangsmaterials, der Qualität und Eigenschaften des Werkzeugs und sogar des Alters und der Fähigkeiten der Maschine kann Ihnen bei der Auswahl des richtigen Werkzeugs für das geeignete Metall helfen.

6. Ordnen Sie das Tool der Aufgabe zu

Die Werkzeugauswahl ist entscheidend und sollte Schärfe, Werkzeuggeometrie, Beschichtung und Überlegungen zur Funktion umfassen. Diese Auswahl erfordert auch ein Verständnis der Gerätetypen und des Alters sowie der Werkzeughaltefähigkeiten, je nach Ausgangsmaterial.

So wenden Sie diese Methoden mit MachineMetrics Tool Monitoring an

Traditionell war der Werkzeugverschleiß erfahrungsbedingt. In einem Bearbeitungsbetrieb mussten die Bediener jahrelang geschult werden, um durch „Gefühl“ und Beobachtung zu lernen, wann ein Werkzeug übermäßigen Verschleiß erfährt. Und viele Einstellungen und Parameter wurden experimentell bestimmt oder einfach auf der Grundlage von Zeitplänen übernommen, die von Werkzeugmaschinen-OEMs bereitgestellt wurden. Dieser Ansatz ist jedoch sehr ungenau, was zu Teilen von schlechter Qualität, ungenutzter Werkzeuglebensdauer und übermäßigen Ausfallzeiten führt.

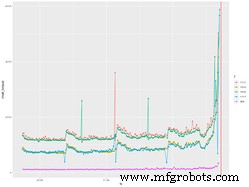

Glücklicherweise kann die Reduzierung und Verwaltung des Werkzeugverschleißes mit dem Werkzeugüberwachungssystem von MachineMetrics schnell und effizient automatisiert werden. Einstellungen können bis zu einem Grad überwacht werden, der durch menschliches Eingreifen nicht möglich wäre, und Abweichungen werden über intuitive Dashboards gemeldet, die den Maschinenzustand genau anzeigen. MachineMetrics kann sogar die Frequenz von Signalen innerhalb der Maschine analysieren, um Werkzeugausfälle vorherzusagen.

Die Erkenntnisse und Analysen, die die Software bietet, können unmittelbare Vorteile für die Optimierung von Prozessen, die Behebung unentdeckter Probleme und die Verschreibung von Lösungen zur Kostensenkung, Qualitätssteigerung und Kapazitätssteigerung bieten. Buchen Sie noch heute eine Demo, um herauszufinden, wie MachineMetrics Lösungen liefern kann, mit denen Sie den Werkzeugverschleiß verwalten und kontrollieren und das Beste aus Ihren Werkzeugen und Anlagen herausholen können.

Vorhersage und Vermeidung von Werkzeugausfällen:Eine Fallstudie mit BC Machining

BC Machining, ein Hersteller von Metallteilen, produzierte so große Mengen an Schrott, dass das Unternehmen gezwungen war, seine Maschinen zu 200 % auszulasten, nur um seine Produktionsziele zu erreichen. BC Machining hatte keine Einsicht darüber, wann Werkzeuge abgenutzt oder kurz vor dem Bruch waren, und sammelte erhebliche Kosten durch die Produktion von Ausschuss und den Ersatz defekter Werkzeuge.

Um die Ausschussproduktion zu verhindern und die Werkzeuglebensdauer zu maximieren, hat man sich mit MachineMetrics zusammengetan. Lesen Sie unsere Fallstudie, um zu erfahren, wie BC Machining Ausschuss durch Werkzeugverschleiß praktisch eliminiert, die Umrüstzeiten erheblich verkürzt und jährlich 72.000 US-Dollar pro Maschine eingespart hat. Lesen Sie die vollständige Fallstudie.

Industrietechnik

- Was ist Schweißrauch? - Gefahren und wie man sie reduziert

- Was sind Schweißspritzer und wie können sie reduziert werden?

- Wie man die Maschinenverfügbarkeit berechnet und verbessert

- Wie können die Produktionskosten durch Qualitätsverbesserung gesenkt werden?

- Wie nutzt man die Qualitätsdokumentation zur Verbesserung der Produktion?

- Wie kann die Anzahl der Fehler reduziert und das Produktionsqualitätssystem verbessert werden?

- Wie man Ausfallzeiten reduziert und die Produktivität steigert

- Wie man die Produktivität und Fertigungsqualität in industriellen Umgebungen verbessert

- Was ist Werkzeugdurchbiegung bei der CNC-Bearbeitung und wie kann man sie reduzieren?

- So stellen Sie gleichbleibende Qualität und zufriedene Kunden sicher