Total Productive Maintenance:Die Verbindung zwischen Ihnen und dem Japan der 70er

Was kann Ihnen die japanische Automobilherstellung in den 1970er Jahren über den Betrieb einer Instandhaltungsabteilung heute beibringen? Könnte viel sein. Total Productive Maintenance (TPM) besteht nur aus drei kurzen Buchstaben, aber es gibt Unmengen zu betrachten und zu berücksichtigen.

Kurzer Hintergrund

Zwischen 1950 und 1970 investierten japanische Unternehmen viel Zeit und Aufmerksamkeit in die Feinabstimmung der Fertigung. Sie entdeckten, dass der Schlüssel darin bestand, kleine Gruppen von Mitarbeitern an vorderster Front in Verbesserungsprojekten zu befähigen. 1971 formalisierte Seiichi Nakajima diese und andere Einsichten in Total Productive Maintenance. Japans bekanntester Beitrag zu Fertigungspraktiken, JIT (Just-in-Time-Fertigung), stammt aus und hängt von TPM-Prinzipien und -Praktiken ab.

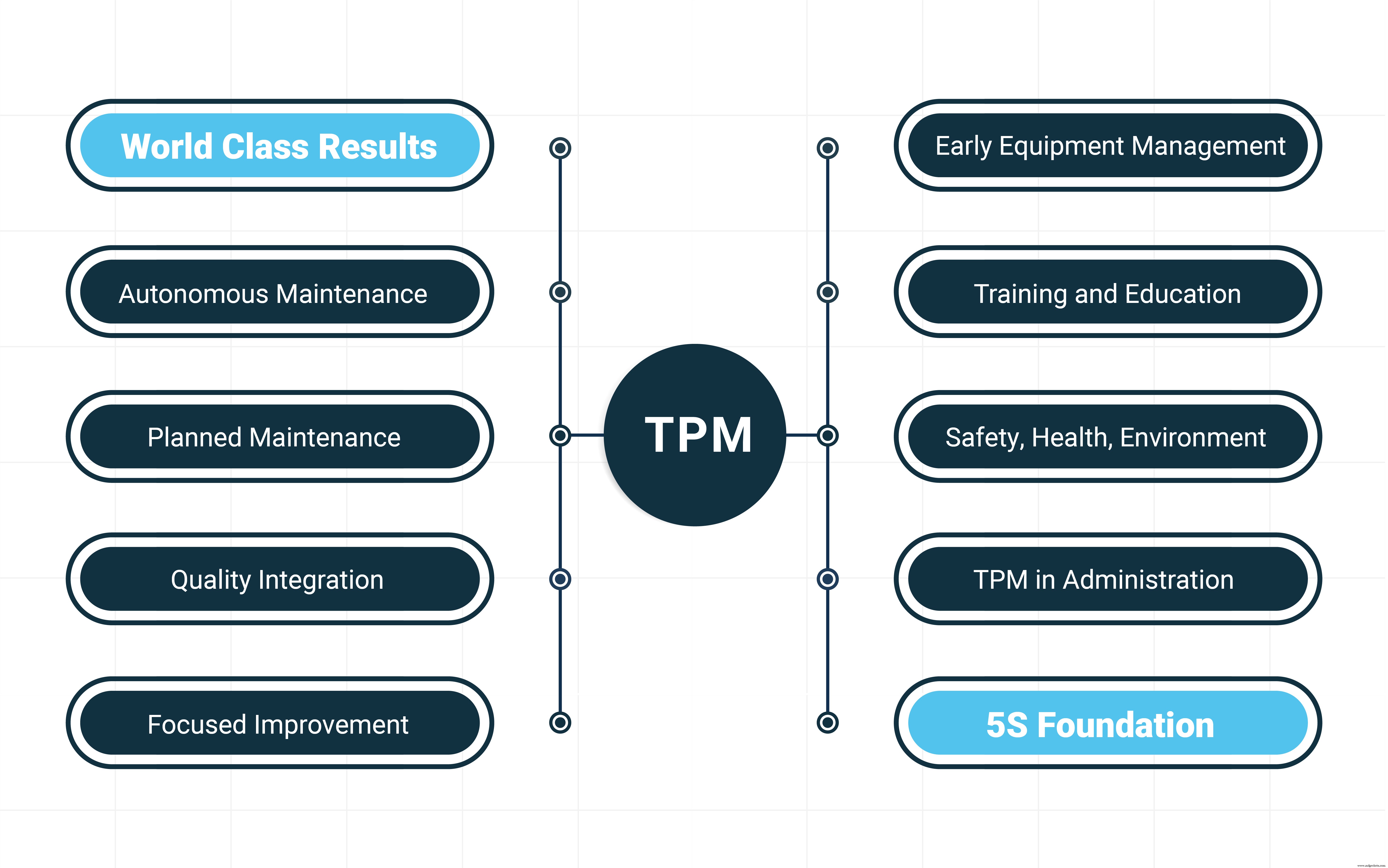

Total Productive Maintenance kann heute in zwei Abschnitte unterteilt werden, zuerst das 5S-Fundament und dann die acht Säulen. Es lohnt sich, jeden Teil durchzugehen, um eine Vorstellung davon zu bekommen, wie das System als Ganzes funktioniert. Die Ziele von TPM passen perfekt zu einigen der Hauptziele jeder Wartungsabteilung:

- weniger Ausfallzeiten

- mehr Betriebszeit

- weniger Stress

- Verbesserte Sicherheit

5S-Grundlage

Obwohl die ursprünglichen Wörter Japanisch sind und es mehr als eine mögliche Übersetzung für jedes gibt, werden sie in der Regel wie folgt dargestellt:

- Sortieren

- In Ordnung bringen

- Glanz

- Standardisieren

- Durchhalten/Selbstdisziplin

Schauen wir uns jeden an. Denken Sie daran, dass sie sequentiell und selbstreferenziell sind. Sie müssen sie der Reihe nach ausführen, und spätere Schritte beziehen sich auf frühere.

Sortieren

Hier gehen Sie durch und sortieren die Dinge im Grunde in zwei Stapel, eines der Dinge, die in der Gegend bleiben, und eines der Dinge, die entweder bewegt oder weggeworfen werden.

Dadurch wird alles weniger überladen, und Unordnung verlangsamt Sie. Wenn Sie nach einem Teil suchen, können Sie es schneller finden, wenn weniger andere Teile in der Nähe sind. Warum ist es so schwer, die Nadel im Heuhaufen zu finden? Das liegt an dem vielen Heu.

Es macht nicht nur alles schneller, sondern kann auch alles sicherer machen. Wenn der Boden um einen Vermögenswert herum frei ist, werden Sie Lecks viel schneller bemerken. Sichtprüfungen sind einfacher und Probleme werden früher erkennbar, wenn weniger Zeug in der Nähe ist und Ihre Sicht blockiert.

In Ordnung bringen

Sobald Sie all die Dinge losgeworden sind, die Sie nicht brauchen, müssen Sie die Dinge, die Sie tun, organisieren. Sie müssen Werkzeuge und Materialien an Orten platzieren, die Ihren Arbeitsablauf unterstützen. Legen Sie beispielsweise Werkzeuge in der Reihenfolge auf die Werkbank, in der Sie sie verwenden werden. Wenn Sie nicht immer dieselben Tools in derselben Reihenfolge verwenden, positionieren Sie sie so, dass sie leicht zu finden sind.

Ein großer Vorteil dabei ist, dass es sehr einfach zu erkennen ist, wenn etwas fehlt. Wenn alle Ihre Schraubenschlüssel der Größe nach an einer Wand angeordnet sind, wissen Sie sofort, wenn einer fehlt.

Im Grunde geht es bei diesem Schritt um „Einen Platz für alles und alles an seinem Platz.“

Glanz

Jetzt, da Sie alles gut eingerichtet haben, müssen Sie kämpfen, damit es so bleibt. Beim Glanzschritt geht es darum, sich regelmäßig Zeit zum Reinigen zu nehmen und sicherzustellen, dass alles dort ist, wo es sein sollte. Während der Reinigung sollten Sie auch die Werkzeuge und Maschinen inspizieren, um sicherzustellen, dass alles ordnungsgemäß funktioniert.

Standardisieren

Hier gehen Sie noch einen Schritt weiter, um sicherzustellen, dass Ihre harte Arbeit nicht im Laufe der Zeit zunichte gemacht wird, indem Sie formelle Richtlinien und einen festgelegten Zeitplan für die ersten drei Schritte erstellen. Beispielsweise können Sie Richtlinien darüber festlegen, wer für welche Bereiche verantwortlich ist, und dann die letzten 15 Minuten jeder Schicht zum „Shining“ einplanen.

Durchhalten/Selbstdisziplin

Schwerfälliges Top-Down-Management arbeitet in der Regel so lange, bis der Manager für den Tag nach Hause geht. Damit das 5S-System wirklich funktioniert, brauchen Sie die Zustimmung Ihrer Mitarbeiter. In diesem Schritt können Sie Schulungen organisieren, die den Mitarbeitern helfen, die Vorteile des Systems zu verstehen. Sie können auch Mitarbeiter-Input sammeln; Mitarbeiter werden sich mehr auf die Implementierung eines Systems freuen, an dessen Entwicklung sie mitgewirkt haben.

Nun, da wir das Fundament haben, schauen wir uns die acht Säulen an. Sie sind etwas weniger miteinander verbunden als die 5S. Sie können jedes ohne die anderen machen, und Sie können sie grundsätzlich in beliebiger Reihenfolge machen.

Acht Säulen der Total Productive Maintenance

Wenn TPM das Dach und die 5S das Fundament sind, stehen die nächsten Teile der Pfeiler auf dem Fundament und halten das Dach.

Autonome Wartung

Wenn man sich den Begriff jetzt ansieht, könnte man meinen, es ginge um künstliche Intelligenz in CMMS und denkende Roboter. Denken Sie jedoch daran, dass das System bereits in den 50er Jahren formalisiert wurde und sich damals auf die Praxis von Bedienern bezog, die die Verantwortung für die routinemäßige Reinigung, Inspektion und Schmierung ihrer Ausrüstung übernahmen. Anstelle der Wartungsabteilung waren die Bediener für all die kleinen PMs verantwortlich, die mit der Ausrüstung verbunden waren.

Ein großer Vorteil besteht darin, dass das Wissen der Bediener über die Maschinen, an denen sie arbeiten, erweitert wird. Es ist wichtig zu wissen, dass die Erwartung nicht darin besteht, dass sie Experten werden. Wenn man darüber nachdenkt, ein Auto zu besitzen, wüssten sie, wie man das Öl überprüft (aber nicht wechselt) und den Reifen Luft hinzufügt. Wenn also etwas mit der Ausrüstung schief geht, werden sie es ziemlich schnell bemerken. Da sie sich auch um die kleinen Dinge kümmern können, verbringen die Techniker der Wartungsabteilung, die echte Experten sind, ihre kostbare Zeit mit wichtigeren, komplexeren Reparaturen. Zurück zur Autoanalogie, Ihr Mechaniker sollte die Dichtungen überprüfen und den Leerlauf einstellen. Wenn sie den Rücksitz saugen und Luft in die Reifen füllen, verschwenden Sie ihre Zeit und ihr Talent. Sie verschwenden auch Ihr Geld.

Geplante Wartung

Dieser ist leicht zu erklären. Es ist nur eine vorbeugende Wartung unter einem anderen Namen.

Einer der Vorteile ist, dass Sie die vorbeugende Wartung zu Stoßzeiten planen können. Anstatt die Linie mitten in der ersten Schicht mit einem katastrophalen Ausfall anzuhalten, können Sie Ihre Inspektionen und routinemäßigen Austauscharbeiten zwischen der zweiten und dritten Schicht erledigen lassen, wenn die Dinge relativ ruhig sind.

Andere sind:

- Reduzierte Ausfallzeiten

- Erhöhte Betriebszeit

- Einfache Bestandskontrolle

- Weniger On-Demand-Arbeitsaufträge

Qualitätssicherung

Ein großer Teil davon ist die Ursachenanalyse. Anstatt ein Problem nur zu beheben, finden Sie auch heraus, was es verursacht hat, damit Sie es in Zukunft vermeiden können.

Typischerweise werden Sie Leute hören, die über die 5 Warums sprechen, wenn Sie diese Art von Analyse durchführen. Es ist wichtig, sich daran zu erinnern, dass es keine 5 Warums gibt. Stattdessen geht es darum, fünf Mal nach dem „Warum“ zu fragen, um das Problem an der Wurzel zu packen. Und wir müssen die Wurzel finden; Andernfalls verschwenden wir nur unsere Zeit damit, uns durch eine endlose Liste wiederkehrender Symptome zu arbeiten.

Nehmen wir zum Beispiel an, das Problem ist, dass Ihr Auto nicht anspringt.

Eins:„Warum springt das Auto nicht an?“

Antwort:Die Batterie ist leer.

Zwei:„Warum ist die Batterie leer?“

Antwort:Lichtmaschine funktioniert nicht.

Drei:„Warum hat es nicht funktioniert?“

Antwort:Der Riemen war gerissen.

Viertens:„Warum war der Riemen kaputt?“

Antwort:Es hat seine Nutzungsdauer längst überschritten.

Fünf:„Warum war noch ein alter Riemen an der Lichtmaschine?“

Antwort:Das Auto wurde nicht gemäß den Empfehlungen des Herstellers gewartet.

Sind es immer fünf? Nicht immer; fünf ist nur eine gute Faustregel.

Fokussierte Verbesserung

Ehrlich gesagt bin ich mir nicht sicher, warum dies als fokussierte Verbesserung bezeichnet wird. Das mag daran liegen, dass die Arbeit von kleinen Gruppen von Mitarbeitern erledigt wird. Vielleicht kommt daher die Idee des Fokus.

Es macht jedoch genauso viel Sinn, es als „weit verbreitete Verbesserung“ zu bezeichnen. Die Teams können aus Mitarbeitern von oben und unten auf der Karriereleiter bestehen. Zwei weitere wichtige Wörter sind inkrementell und proaktiv. Fortschritt geschieht nicht in großen Sprüngen. Stattdessen werden ständig kleine Änderungen vorgenommen, die angeschaut und getestet werden. Außerdem versuchen die Teams, Prozesse zu verbessern, bevor Probleme auftreten.

Frühe Ausrüstungsverwaltung

Wann ist der Betrieb einer Maschine am teuersten? Befindet es sich kurz vor dem Ende seiner Nutzungsdauer? Das macht Sinn, denn dann werden Sie höchstwahrscheinlich viele kostspielige Reparaturen haben.

Aber es ist am Anfang auch teuer. Dazu kommen die Kosten für die Installation. Hinzu kommen die Kosten für Ausfälle durch Bedienungsfehler. Denken Sie daran, dass neue Maschinen Zeit brauchen, um das herauszufinden. Und es braucht auch Zeit, um herauszufinden, wie sie behoben werden können, sodass alle Arbeiten, die kurz nach dem Rollout erledigt werden, etwas langsam sein werden. Und Zeit ist Geld.

Das frühe Gerätemanagement versucht, diese Kosten zu umgehen, indem es mit Bedienern und Wartungsabteilungen zusammenarbeitet, um einfach zu reparierende, benutzerfreundliche Maschinen zu entwickeln. Etwas so Einfaches wie die Platzierung von Zugangsklappen kann während der Lebensdauer eines Vermögenswerts oder Ausrüstungsteils unzählige Stunden einsparen.

Bildung und Schulung und Verwaltungs- und Büro-TPM

Um Zeit und Platz zu sparen, kombinieren wir diese beiden zu einem. Im Grunde geht es hier darum, die Konzepte und Praktiken von TPM sowohl unter Frontline- als auch Front-Office-Mitarbeitern zu verbreiten. Indem Sie sicherstellen, dass jeder die Konzepte kennt, erhöhen Sie Ihre Chancen, dass sie sie anwenden.

Sicherheit, Gesundheit, Umweltbedingungen

Hier ist noch eine, die man leicht erraten kann, wenn man sich nur den Namen ansieht. Teams arbeiten zusammen, um die Sicherheit zu erhöhen und Risiken in allen Einrichtungen zu reduzieren. Nicht nur die Maschinen werden durch Schutzvorrichtungen und Notausschalter sicherer gemacht, sondern auch Bediener und Techniker werden durch persönliche Schutzausrüstung wie Schutzhelme sicherer gemacht.

Was bedeutet das alles für mich?

Könnte ein wenig oder viel sein. Obwohl Sie alle Aspekte von TPM berücksichtigen müssen, um den maximalen Nutzen zu erzielen, ist es auch möglich, es als Buffetrestaurant zu betrachten. Wenn es um vorbeugende Wartungssoftware geht, nehmen Sie, was Ihnen gefällt, und kümmern Sie sich nicht um den Rest.

Wenn Ihr Unternehmen beispielsweise das nächste Mal plant, in neue Vermögenswerte oder Ausrüstung zu investieren, könnten Sie sicherstellen, dass die Wartungsabteilung beim Auswahlprozess mitreden kann. Oder, als weiteres Beispiel, können Sie alle oder einige der 5S auf den Raum anwenden, in dem Sie Ihre Ersatzteile aufbewahren. Es liegt an Ihnen, die Ideen zu finden und anzuwenden, die für Ihre aktuelle Situation am besten geeignet sind.

Sie können auch einfach den Geist der Total Productive Maintenance übernehmen, der besagt, dass kontinuierlicher Fortschritt möglich ist und dass Sie am ehesten erfolgreich sind, wenn verschiedene Abteilungen zusammenarbeiten.

Industrietechnik

- Stromteilerschaltungen und die Stromteilerformel

- Fallstudie zur produktiven Gesamtwartung

- Die Unterschiede zwischen Mexiko und US-Zollagenten

- Was sind die Unterschiede zwischen Wartung und Reparatur?

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Total Productive Maintenance und Industrial IoT

- Unterschiede zwischen vorbeugender und korrektiver Wartung

- Total Productive Maintenance:ein Leistungshebel?

- Die Unterschiede zwischen CNC-Fräsen und CNC-Drehen

- CNC-Drehen und -Fräsen:Kennen Sie den Unterschied zwischen ihnen?