Sintertechnologie für Eisenerze und Optimierung des Sintermaschinendesigns

Sintertechnologie für Eisenerze und Optimierung des Sintermaschinendesigns

Die Technologie des Sinterns in ihrer grundlegendsten Form ist sehr einfach und wird seit dem frühen zwanzigsten Jahrhundert verwendet. Obwohl die grundlegende Technologie einfach ist, stützt sich die Steuerung des Prozesses auf eine Reihe äußerst komplexer, voneinander abhängiger Prozessparameter und erfordert ein gründliches Verständnis der Auswirkungen dieser Parameter auf die Produktionskapazität und die Sinterqualität.

Grundlegende Sintertechnologie

Die Sintertechnologie ist im Grunde ein Agglomerationsprozess für die Eisenerzfeinstoffe, der auf Wärme angewiesen ist, um die Oberfläche der kleineren Partikel zusammenzuschmelzen, um größere Agglomerate zu bilden. Eine typische Sinteranlage besteht aus mehreren aufeinanderfolgenden Betriebseinheiten, wobei die Sintermaschine das Herzstück der Anlage bildet. Der vereinfachte Prozessablauf ist wie folgt.

Rohstoffe bestehend aus Feineisenerz, Koksgrus, Schlackenmodifikatoren wie Kalkstein, Dolomit, Manganerz, Kalk, Quarzit und Sand etc. sowie Abfallstoffe wie Walzzunder, Rechengut, Stäube, Schlämme und Konverterschlacken etc ... werden dosiert und einem Mischsystem zugeführt. Die Rohstoffe werden in einer rotierenden Mischtrommel nach Zugabe von Sinterrücklauffeingut und Wasser gemischt, um eine grüne Beschickung für den Prozess zu erhalten. Der Mischvorgang wird normalerweise als „Nodulieren“ bezeichnet. Das knötchenförmige Grüngut wird dem Strang der Sintermaschine auf einer kalibrierten Herdschicht zugeführt, um das „Sinterbett“ zu bilden. Dieses Bett passiert den Zündofen (Haube), um die Reaktion einzuleiten. Brenner in der Haube entzünden den in Form von Koksgrus geladenen Kohlenstoff in der grünen Beschickung. Die Reaktion wird durch eine chemische Reaktion zwischen dem Kohlenstoff und der Luft, die von den Abluftventilatoren durch das Sinterbett gesaugt wird, fortgepflanzt. Der Sinter brennt vertikal durch, während sich das Bett horizontal zum Austragsende hin bewegt. Das Sintergut wird durch einen Heißsinterbrecher auf einen Sinterkühler ausgetragen, wo Umgebungsluft von unten durch das zerkleinerte Sinterheißgut geblasen wird. Nach dem Abkühlen wird der Sinter zu einem Brech- und Siebabschnitt befördert, wo er klassiert und schließlich entweder zum Lagerhaus des Hochofens oder zum Sinterlager befördert wird.

Sintermaschinen, die normalerweise verwendet werden, sind Linearmaschinen für große Sinteranlagen und ringförmige Maschinen für kleine Sinteranlagen. Abgase werden üblicherweise in Zyklonen und elektrostatischen Abscheidern gereinigt, bevor sie in die Atmosphäre abgegeben werden.

Zusätzlich zu allen anderen Anforderungen muss die Konstruktion einer modernen Sinteranlage mit einer Sintermaschine vom Strangtyp die Anforderungen der Rohmaterialvorbereitung und -handhabung sowie der Produktdimensionierung und -handhabung zusammen mit angemessen hoch entwickelten Steuerungen und Instrumenten erfüllen.

Hervorragende Homogenität und hohe Permeabilität der Sinterrohmischung sind entscheidende Faktoren, um eine hohe Sinterproduktivität und -qualität bei reduziertem Energieverbrauch zu erreichen.

Nach dem Abkühlen wird das Sinterprodukt in der Brech- und Siebsektion klassiert. Dort wird das gekühlte Sintermaterial verkleinert, um in drei verschiedenen Anwendungen verwendet zu werden, nämlich (i) Rückführung von Feingut in den Sinterprozess, (ii) Herdschicht und (iii) zur Verwendung als Hochofenbeschickung. Die kleinkörnigen Partikel werden in den Sinterprozess zurückgeführt, die mittelkörnigen Partikel werden in der Regel als Herdschicht zum Schutz der Palettenwagen verwendet und die gröberen Partikel werden dem Hochofen zugeführt.

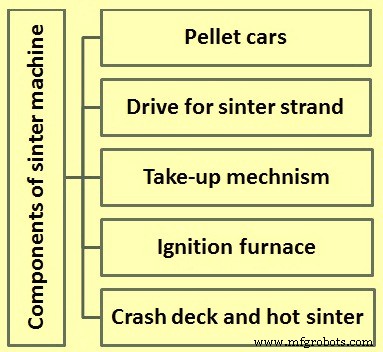

Die eigentliche Sintermaschine bleibt das Herzstück der Sinterherstellungstechnologie und hat die Hauptkomponenten (Abb. 1), nämlich (i) Pelletwagen, (ii) Antrieb für den Sinterstrang, (iii) Aufnahmemechanismus, (iv) Zündofen, und (v) Crashdeck und Heißsinterbrecher. Die Umrisse der Konstruktionsanforderungen und technischen Ansätze für diese Komponenten der Sintermaschine werden unten beschrieben.

Abb. 1 Hauptkomponenten der Sintermaschine

Palettenwagen

Die Palettenwagen befördern den Grünling entlang des Maschinenstrangs und oberhalb der Windkästen (bei Systemunterdruck) während der Sinterprozess des Grünlings stattfindet. Der Sinterstrang besteht aus mehreren Pelletwagen und kann aufgrund seiner Bewegung als unverbundene Endloskette betrachtet werden. Dadurch werden die Palettenwagen folgenden Belastungen ausgesetzt.

- Aussetzung gegenüber zyklischen thermischen Schwankungen aufgrund der hohen Temperaturen, die auf der Sinterseite (obere Seite) des Strangs auftreten, und Abkühlung der Autos, die auf der Rücklaufseite (untere) der Strangabschnitte stattfindet.

- Belastung durch zyklische statische Belastungen durch die Masse des Grünlings/Sinters.

- Belastung durch zyklische dynamische Belastungen durch Kräfteeinwirkung der Antriebsräder sowie der Palettenwagen gegeneinander.

Obwohl die Entwicklung der Strangsintermaschinen und der Materialien für ihre Komponenten weit über ein Jahrhundert andauert, bleibt die Tatsache bestehen, dass die oben erwähnte anspruchsvolle Beanspruchung zu einer Ermüdung der am besten geeigneten Materialien (Kugelgraphit, Flockengraphit und Graphit) führt Weißguss etc.) innerhalb einer begrenzten Anzahl von Zyklen. Daher planen viele der Sinterwerke die Pelletautos in der Regel mit einer durchschnittlichen Nutzungsdauer von 10 Jahren bei etwas weniger als 330 Tagen pro Jahr.

Die Wahl der Materialien und Formen der Komponenten der Palettenwagen wird ferner durch die Anforderungen bestimmt, nämlich (i) minimaler Druckabfall durch die Roststäbe, (ii) maximale Abriebfestigkeit der Roststäbe, (iii) maximale Duktilität und Abriebfestigkeit der Wangenplatten in Bezug auf die Gleitbewegung von Grünfutter und gesintertem Material dagegen, und (iv) schnelle Austauschbarkeit abgenutzter oder anderweitig unbrauchbarer Komponenten durch Personal, das nicht vollständig ausgebildet ist.

Antrieb für Sinterlitze

Die nicht verketteten Palettenwagen werden von den Antriebskettenrädern, die mit Schrumpfscheiben auf einer gemeinsamen Welle montiert sind, am Obertrum des Maschinenrahmens entlang geschoben. Die Kettenräder sind in der Regel mit auswechselbaren Zahnsegmenten ausgestattet, die aus Spezialstahl präzisionsgegossen sind. Die Zähne üben eine Rollwirkung auf die Innenräder der Achsschenkelanordnungen aus, von denen vier an jedem Palettenwagen angebracht sind. Die äußeren Räder der Achsschenkel dienen der Führung der Paletten an ihren Umkehrpunkten, d. h. an den Antriebs- und Entladestationen, während die inneren Räder die statischen und dynamischen Lasten tragen, wenn die Paletten entlang des Strangs geschoben werden.

Der Antrieb des Sinterstranges ist aus Gründen der Wärme- und Wartungsfreundlichkeit meist nicht am Strangaustragsende angeordnet. Die verfügbaren Antriebsmaschinenoptionen sind (i) elektromechanisch mit Antrieb mit variabler Drehzahl oder (ii) elektrohydraulisch mit Pumpe oder Motor mit variabler Verdrängung. Es können entweder Dual- oder Single-Laufwerke verwendet werden. Die Hauptgründe bei der Auswahl von Antrieben und Antriebsanordnungen sind (i) Reduzierung von Querkräften durch Verwendung von auf Wellen montierten Planetengetrieben, (ii) Drehzahlbereich und (iii) Wartungsfreundlichkeit.

Aufnahmemechanismus

Ein Aufnahmemechanismus ist vorgesehen, um die unterschiedliche Wärmeausdehnung zwischen den sich bewegenden Palettenwagen und dem Rahmen zusammen mit den Schienen und Windkästen der Sintermaschine zu kompensieren, während ein angemessener Druck aufrechterhalten wird, um eine Trennung der Palettenkörperflächen zu vermeiden. Aufnahmemechanismen sind im Allgemeinen automatisch mittels Gegengewichts-/Riemenscheibensystemen oder mit einem hydraulischen System. Die Vorteile eines Hydrauliksystems sind (i) es kann ein minimaler Druck aufrechterhalten werden, um den Reibungsverschleiß zwischen den Flächen des Palettenkörpers zu verringern, und (ii) der Austausch einzelner Palettenbaugruppen (Öffnen des Strangs) wird durch die Verwendung eines doppelt wirkenden Zylinders erleichtert (oder Zylinder).

Maschinenbauer sehen aus triftigen technischen Gründen in der Regel für die Stränge großer Maschinen die Aufwickelvorrichtungen vor, die sich am ablaufenden Ende des Strangs befinden. Aber für Stränge kleinerer Maschinen ist es praktikabler, die Aufwickelmechanismen am kalten Antriebsende vorzusehen. In jedem Fall ist die jeweilige Einrichtung als mobile Einheit zu konzipieren, die entweder auf einer Rad/Schienen-Anordnung montiert oder daran aufgehängt ist. Ein genauer Führungsmechanismus, der eine Ausrichtung der Antriebsstation auf der Mittellinie des Strangs ermöglicht, ist erforderlich.

Zündofen

Der Zündofen in einer Sintermaschine kann als feuerfest ausgekleideter Stahlkasten beschrieben werden, in dem zwei oder mehr horizontal gegenüberliegende Brenner angeordnet sind. Als Wärmequelle können alle Arten von Brennstoffen, wie gasförmige Brennstoffe (Kokereigas, Gichtgas, Mischgas oder Erdgas etc.), flüssige Brennstoffe oder feste Brennstoffe (Kohlestaub) verwendet werden. Vertikal bedienbare Türen schließen die Stirnseiten des Zündofens bis zur obersten Ebene des Rohlings ab, um Wärmeverluste zu minimieren. Der Zweck des Zündofens besteht darin, die obere Schicht zu entzünden, indem der Kohlenstoff des Koksgruses in der grünen Beschickung entzündet wird.

Um die oben genannten Anforderungen zu erfüllen, muss der Zündofen mit den folgenden Merkmalen ausgestattet sein.

- Die Flamme der Brenner soll mit niedriger Geschwindigkeit arbeiten, um eine Störung des Grünfutterbetts zu vermeiden.

- Eine Flamme mit flacher Form ist vorteilhaft für eine schnelle und gleichmäßige Zündung des Grünfutters.

- Eine geeignete Vorkehrung ist unerlässlich, um eine kontrollierte Zufuhr von Kühlluft zu den Brennern zu erhalten, um die gewünschte Flammentemperatur zu erreichen.

- Es müssen geeignete Feuerungsautomaten zur Verfügung stehen, die einfach zu bedienen sind.

- Alle Ofensteuerungen müssen ausfallsicher sein.

- Zündflammen sollen zuverlässig sein, z.B. Werden die Brenner mit Gas mit niedrigem und/oder schwankendem Heizwert, wie Gichtgas oder Mischgas, betrieben, so sind die Pilotflammen mit Flüssiggas (LPG) zu betreiben.

Crash-Deck und heißer Sinterbrecher

Das Crashdeck dient dazu, das heiße Sintermaterial beim Austragen aus den Palettenwagen in den heißen Sinterbrecher, der manchmal auch als „Fingerbrecher“ bezeichnet wird, zu leiten. Da das Crash-Deck starken Stößen und Abrieb ausgesetzt ist, ist es stark ausgekleidet. Bei einigen Maschinen ist das Crash-Deck mit Keramikwürfeln ausgekleidet. Die Lebensdauer dieser Auskleidungen ist auf die jährlichen planmäßigen Wartungszeiten der Anlage abzustimmen. Bei Sintermaschinen mit kleinerer Kapazität erfolgt die Auskleidung der Crash-Decks normalerweise mit verschleißfesten Platten oder sogar mit Gussplatten aus verschleißfesten Materialien, die normalerweise als ausreichend angesehen werden.

Der heiße Sinterbrecher zerkleinert die Sinterkuchenklumpen auf eine Größe von weniger als 150 mm als Vorbereitung für die Kühlung und Nachzerkleinerung. Da der Sinterkuchen zum Zeitpunkt des Verlassens des Strangs eine Temperatur von etwa 850 Grad C beibehält, arbeitet der heiße Sinterbrecher in einer sehr aggressiven Umgebung. Daher ist die Konstruktion des Heißsinterbrechers darauf ausgelegt, sich um diese feindliche Umgebung zu kümmern. Dieses Problem wird durch die folgenden Konstruktionsmerkmale wie (i) austauschbare Finger/Fingerräder, (ii) abgeschirmte Lager, (iii) wassergekühlte Wellen (bei größeren Sintermaschinen) und (iv) schnelle Austauschbarkeit der kompletten Welle gelöst Montage, einschließlich Finger, Lager und Lagerschilde. Dies erfordert die Möglichkeit zum einfachen Entfernen der Staubhaube sowie zum einfachen Trennen des Brecherantriebs.

Sinterkühltechnologie mit Wärmerückgewinnungsalternativen

Der Sinterkühler wird oft zum Flaschenhals der Sinterproduktion, da veraltete Technologie zu geringer Produktivität und hohen Betriebs- und Wartungskosten führt. Normalerweise wird ein Ringkühler zur Sinterkühlung verwendet. In einigen Sintermaschinen werden auch gerade Kühler verwendet.

Das Design des Ringkühlers besteht nun im Wesentlichen aus einer starren Ringrahmenkonstruktion für eine einfache und nachhaltige Materialzentrierung. Das fortschrittliche Design des Kühlerbeschickungsschachts sorgt für eine homogenere Verteilung des Sinters auf dem Sinterkühler, wobei Stücke mit größeren Durchmessern unten und kleinere oben gehalten werden. Dies erhöht die Kühlleistung, reduziert den Stromverbrauch der Lüfter und verhindert Schäden an der zugehörigen Ausrüstung. Der Kühler hat spezielle Gummidichtungen zwischen der beweglichen Kühlerwanne und dem Luftkanalsystem, die eine effizientere Ausnutzung der Kühlluft bewirken.

Um die Energieeffizienz der Sinteranlage weiter zu verbessern, sind am Sinterkühler verschiedene Arten von Wärmerückgewinnungssystemen installiert, bei denen die fühlbare Wärme der Abluft zur Erzeugung von elektrischer Energie oder Prozessdampf genutzt wird. Es gibt drei mögliche Wärmerückgewinnungsalternativen, die im Allgemeinen verwendet werden. Dies sind (i) Vorwärmung der Verbrennungsluft für den Zündofen und Nachwärmung des frisch gezündeten Sinters, (ii) selektives Abgasrückführungssystem zur Einsparung von Koks und CO2 (Kohlendioxid) und (iii) Abwärme Rückgewinnungsanlage zur Dampf- und/oder Stromerzeugung.

Rolle des Testens beim Entwurf einer Sinteranlage

Normalerweise hat das Testen beim Entwerfen einer Sinteranlage ein dreifaches Ziel. Das Ziel umfasst (i) die Bestätigung bestimmter vorgewählter Prozessparameter auf der Grundlage der bestehenden ähnlichen Sinteranlagen, (ii) die Bewertung der ausgewählten Parameter im Hinblick auf die vorgeschlagene Produktionskapazität der Sinteranlage und (iii) den Erhalt spezifischer Designinformationen zur geplanten Sinteranlage.

Das Ändern von Parametern wie dem Prozentsatz der Koksgrießzugabe und in geringerem Ausmaß auch dem Prozentsatz der Wasserzugabe wird normalerweise verwendet, um einen Optimierungspunkt für einen Satz von Betriebsparametern zu erreichen. Wenn der Satz von Bedingungen ausreichend nahe am Ziel gewählt wird, wird die Optimierung anhand des „Sinter-Feinanteil-Verhältnisses“ (Gewicht des erzeugten Feinanteils / Gewicht des dem Grünfutter zurückgeführten Feinanteils) beurteilt, das so nahe wie möglich bei 1 liegen muss (ein Sinter gilt als gut, wenn das Verhältnis zwischen 0,95 und 1,05 liegt).

Wenn Wasser- und Koksgrussvariationen das Sinterfeinstoffverhältnis nicht erreichen, kann es nur weiter optimiert werden, indem der Sinterfeinstoffeintrag in die grüne Beschickungsmischung für eine festgelegte Betttiefe und einen festgelegten Druckabfall (Saugung) geändert wird.

Die folgenden Prozessparameter werden normalerweise anfänglich für gerade Linienmaschinen identifiziert und auf die angegebenen, vorgewählten Werte für die Prüfung eingestellt.

- Saugdruck – 1200 bis 1400 mm Wassersäule (WG)

- Betthöhe – 400 bis 450 mm

- Zündzeit – 1,5 – 2,0 Minuten

- Zündtemperatur – ungefähr 1000 Grad C

- Herdschicht – 30 bis 50 mm

- Rückgabe von Feinanteilen – 25 % bis 30 % der Sinterproduktion

Die Testalternativen werden im Allgemeinen basierend auf den voraussichtlichen Betriebsanforderungen der vorgeschlagenen Sinteranlage ausgewählt. Einige der vorgeschlagenen Alternativen sind (i) der Basisfall, der nur aus Erzfeinstoffen ohne die Zugabe von Stäuben oder Schlämmen besteht, (ii) mit einem bestimmten Prozentsatz an Stäuben und Schlämmen, die den Erzfeinstoffen zugesetzt werden, jedoch ohne Knötchenbildung, und (iii) mit bestimmten Prozentsatz von Stäuben und Schlämmen, die Erzfeinstoffen zugesetzt werden, diesmal jedoch vor dem Mischen mit den Erzfeinstoffen.

Rolle der Wasserzugabe

Wasser wird der Sintermischung aus verschiedenen Gründen zugesetzt, wobei der wichtigste die Ausbreitung der Agglomeration von feinem Staub auf die größeren Teilchen während des Nodulierungsprozesses ist. Dies spielt zusammen mit der Knötchenbildungszeit eine entscheidende Rolle bei der Steuerung der Durchlässigkeit der Sintermischung und folglich des Sinterkuchens. Sie beeinflusst jedoch auch die Qualität des Sinterkuchens (Kaltfestigkeit) sowie die Produktionsrate, Ausbeute und das Sinterfeinanteilverhältnis. Daher besteht die Notwendigkeit einer Feuchtigkeitskontrolle während des Sinterprozesses. Wenn die Wasserzugaberaten hoch sind, wird normalerweise während des Sinterns mehr Energie benötigt, und wenn die Wasserzugaberaten niedriger als erforderlich sind, findet die richtige Nodulierung nicht statt. Daher müssen die Wasserzugaberaten durch Tests optimiert werden. Aus diesem Grund ist die Kontrolle der optimalen Wasserzugabe entscheidend für einen stabilen Betrieb und es müssen entsprechende Vorkehrungen dafür während der Konstruktion getroffen werden. Die Wasserzugabe ist jedoch ein Parameter, der während der Inbetriebnahme einer Großanlage leicht weiter optimiert werden kann.

Zugabe von Cola-Brise

Die Sinterreaktion wird durch Schmelzen der Oberflächenschicht einzelner Teilchen des Feinerzes und deren Zusammenschmelzen fortgepflanzt. Die für diese Reaktion verfügbare Wärme (Energie) wird durch die Reaktion zwischen dem Kohlenstoff des Koksgruses, der der Sintermischung zugesetzt wird, und Sauerstoff aus der durch das Bett gesaugten Luft gesteuert. Die Wechselwirkung zwischen diesen beiden Parametern ist komplex und spielt eine große Rolle bei der Bestimmung der Prozessergebnisse, d. h. Produktionsrate, Ausbeute, Sinterfeinanteil und Sinterqualität für einen gegebenen Satz fester Prozessparameter.

Es ist wichtig zu beachten, dass keiner der verschiedenen Prozessparameter (Druckabfall, Ausbeute, Produktionsrate, Zündtemperatur und Koksgruszugabe usw.) völlig unabhängig voneinander ist. Die Kohlenstoffmenge in Form von Koksgrus, die dem Sinterrohling zugesetzt wird, ist jedoch möglicherweise am kritischsten zu kontrollieren, da sie das Verhalten des Betts während des Sinterns bestimmt und auch in gewissem Maße die Kühleigenschaften beeinflusst.

Typischerweise wird das Bett bei zu viel Kohlenstoff in der Sintermischung zu weit aufgeschmolzen und beginnt sich zu schließen, wodurch ein Luftstrom durch das Bett für einen festen Druckabfall verhindert wird. Dies wiederum führt zu langen Sinterzeiten und niedrigen Produktionsraten. Im Gegensatz dazu verhindert zu wenig Kohlenstoff in der Sintermischung eine ausreichende Sinterung und erhöht die Menge an Rücklauffeinanteil aus dem Prozess, während gleichzeitig die Ausbeute verringert wird. Tests sind der beste Weg, um den optimalen Prozentsatz an Kohlenstoff (Koksgrus) zu bestimmen, der für die Optimierung des Sinterprozesses benötigt wird.

Während der Tests, die für die Auslegung der Anlage durchgeführt werden, wird ein Satz von Parametern basierend auf den besten verfügbaren Daten für die spezifische grüne Sintermischung ausgewählt. Die der Beschickung zugesetzte Menge an Koksgrus wird variiert, und die Wirksamkeit des Sinterns wird anhand der Menge an Feinanteilen (minus 5-mm-Fraktion) beurteilt, die durch das Verfahren erzeugt werden (im Wesentlichen ungesinterte Materialien). Je nach Verhältnis von Input- zu Output-Feinanteil wird die Koksgrusmenge angepasst.

Druckabfall

Wie bereits erwähnt, wird die Ausbreitung der Sinterreaktion durch die Menge an Kohlenstoff (Koksgrus) und Luft im System gesteuert, da sie die Energie für die Reaktion liefern. Bei Sintermaschinen ist es jedoch sowohl schwierig als auch unpraktisch, den Luftstrom durch das Bett zu steuern, und daher wird eher der Druckabfall als der Luftstrom gesteuert. Die durch das Sinterbett gesaugte Luftmenge ist abhängig von der Durchlässigkeit der Sintermischung im Bett für einen bestimmten Druckabfall und variiert daher über die Länge des Sinterstrangs aufgrund von Änderungen in der Durchlässigkeit. Der Druckabfall durch das System wird durch Saugwirkung, die von den Abluftgebläsen des Gasreinigungssystems erzeugt wird, konstant auf einem vorbestimmten Niveau gehalten. Die Steuerung einzelner Saugkästen ist online möglich, aber nicht notwendig, außer denen unter der Zündhaube. Die Zündung findet bei etwa 180–200 mm WS statt, weitgehend unabhängig von der Betttiefe, aber Sinterdruckabfälle sind mit der Betttiefe verbunden.

Betttiefe

In der Praxis gibt es eine Vielzahl von Sinteranlagenkonfigurationen, die für jede gegebene Produktionsrate möglich sind, obwohl die Breite, Länge oder Tiefe des Betts variiert wird, was jedoch leicht unterschiedliche Auswirkungen hat. Der Haupteffekt eines tieferen Betts beruht auf der Beziehung zwischen Oberfläche und Volumen des erzeugten Sinters. Mit zunehmender Betttiefe nimmt das Verhältnis von Volumen zu Fläche zu und daher werden weniger ungesinterte Oberflächenfeinteile erwartet. Dies wirkt sich normalerweise auf die Ausbeute und den Sinteranteil aus, aber nicht unbedingt auf die Produktionsrate.

Vorausgesetzt, dass der Druckabfall angepasst wird, werden die Produktionsraten in der Regel nicht beeinflusst, da es bei einer festen vertikalen Sintergeschwindigkeit (Durchbrenngeschwindigkeit durch das Bett auch als Flammenfrontgeschwindigkeit bekannt) eine proportionale Zeitdauer für unterschiedliche Betttiefen benötigt. Es kann sich jedoch auf die horizontale Geschwindigkeit des Sinterstrangs auswirken, da sich der Durchbrennpunkt mit der Sinterzeit verschiebt.

Es ist normalerweise zu sehen, dass die Sintermischung mit dem tieferen Bett merklich besser abschneidet. Sinterfeinanteile und Stranggeschwindigkeiten für das tiefere Bett sind viel akzeptabler, während die erforderlichen Produktionskapazitäten beibehalten werden. Ein zusätzlicher Vorteil des tieferen Betts liegt im Verbrauch von Koksgrus, der erheblich sinkt. Außerdem ist im Allgemeinen ersichtlich, dass bei erhöhter Betthöhe eine gewisse Flexibilität hinsichtlich des erforderlichen Druckabfalls durch das Bett vorhanden ist.

Zündzeit

Die Zündung des Sinterrohlings erfolgt durch Brenner, die möglicherweise mit einer beliebigen Brennstoffquelle befeuert werden. Die Zündzeit wird nicht als kritischer Parameter betrachtet, solange der Koksgrus in der obersten Schicht ausreichend gezündet wird, um die Reaktion weiter durch das Bett auszubreiten. Abhängig von der Erzquelle kann die Zündzeit zwischen 0,5 und 2,0 Minuten variieren, aber normalerweise wird eine Zündzeit von 1,5 Minuten als ausreichend angesehen.

Zündtemperatur

Im Gegensatz zum Zündzeitpunkt wird die Zündtemperatur normalerweise als kritisch angesehen. Die Temperatur während des Glühens steuert die Menge der Deckschicht und folglich auch die Ausbeute an Endprodukt aus dem Strang. Darüber hinaus kann es auch die Qualität des Endprodukts (Festigkeit), die Produktausbeute und die Produktionsrate beeinflussen. Außerdem wurde oft beobachtet, dass ein thermischer Schock von zu hohen Zündtemperaturen zu einer Rissbildung über dem Sinterbett führt, wo normalerweise ein Kurzschluss des Luftstroms auftritt. In Bereichen neben diesen Rissen findet unvollständiges Sintern statt, was als Hauptursache für niedrigere Ausbeuten, niedrigere Produktionsraten und Sintermaterial von schlechter Qualität angesehen wird.

Es ist jedoch zu beachten, dass die Zündtemperatur und die zum Zünden benötigte Energie nicht gleich sind und nicht miteinander verwechselt werden dürfen. Außerdem sind diese beiden Parameter idealerweise individuell zu steuern, was normalerweise in einer Sinteranlage schwierig ist.

Herdschicht

Die Herdschicht hat grundsätzlich eine unkritische Funktion, die darin besteht, Schäden an den Palettenwagen und Gitterstäben zu verhindern, die durch das Sintern des Kuchens an den Herd verursacht werden. Es hat sich gezeigt, dass einige Sintermischungen, die aus bestimmten minderwertigen Eisenerzen hergestellt wurden, nicht einmal eine Herdschicht benötigen. Normalerweise sind sehr geringe Auswirkungen der Dicke der Herdschicht und der Größenverteilung auf die Durchlässigkeit des Sinterkuchens zu erwarten, aber sie bleiben für alle praktischen Zwecke unbedeutend. Es gibt jedoch eine Befürchtung, die während des Betriebs der Sinteranlage vorhanden ist, nämlich dass es eine Schwierigkeit bei der Kontinuität der Versorgung der rezirkulierenden Herdschicht geben kann. Manchmal ist nicht genügend Menge im richtigen Größenbereich verfügbar, um die Herdschicht zu versorgen. In einem solchen Fall besteht die Notwendigkeit, die dem Sinterprozess nachgeschaltete Sinterzerkleinerung zu steuern.

Sinterausbeute

Die Ausbeute eines Sinterverfahrens wird allgemein ausgedrückt als die Menge an erzeugtem Sinter im Vergleich zu der Menge an Rohmaterialien, die dem Verfahren zugeführt werden. Je nach Batteriegrenze der Berechnung (Strangende oder Endprodukt) kann das Ergebnis der Berechnung unterschiedlich sein. Die Strangendausbeute zeigt nur Verluste durch LOI (Loss of Ignition) und in das Abgassystem durchgesaugten Staub an, während die Endproduktausbeute auch die Erzeugung der Feinfraktion (kleiner als 5 mm) berücksichtigt. Basierend auf der Analyse der Eingangsmaterialien wird normalerweise ein LOI von etwa 20 % und eine Strangendsinterausbeute von 80 % erwartet.

Produktionsrate

Die Produktionsrate oder der Produktionsindex ist zur Norm geworden, anhand derer die Kapazität einer Sinteranlage beurteilt wird, und wird normalerweise als die pro Quadratmeter aktive Herdfläche pro Stunde produzierte Sintermasse ausgedrückt. Mancherorts wird sie als pro Quadratmeter aktiver Herdfläche in 24 Stunden erzeugte Sintermasse angegeben. Es kann jedoch zu Verwirrung hinsichtlich der Definition der aktiven Herdfläche sowie der Batteriegrenze (Strangende im Vergleich zum Endprodukt) kommen. Es ist daher sinnvoll, die Begriffe wie folgt zu definieren.

- Die Batteriegrenze für die Masse des produzierten Sinters liegt nach den Sieben des Endprodukts und schließt daher jene Feinteile aus, die zum Rohsintereinsatz zurückgeführt werden, und ignoriert die Herdschichtfraktion, die als kontinuierlich rezirkulierende Fracht betrachtet wird.

- Die aktive Herdfläche ist definiert als die gesamte zum Sintern verfügbare Fläche vom Beginn des Zündhaubeneinlasses bis zum Durchbrandpunkt. Es muss verstanden werden, dass, wenn eine bestimmte Erzart schneller durchbrennt als eine andere auf demselben Strang, dies nicht automatisch bedeutet, dass die Produktionsrate höher ist. Die Stranggeschwindigkeit muss angepasst werden, um den Durchbrennpunkt zum Ende des Strangs zu verschieben, um die aktive Strangfläche zu vergrößern. Dies wiederum erhöht die Produktionsrate.

Sinteranteil

Das Sinter-Feinanteil-Verhältnis ist der Parameter, der die Leistung des Sinterverfahrens bestimmt. Daher ist es vernünftig zu sagen, dass das Ideal darin besteht, ein Verhältnis von 1 anzustreben, an dem die erzeugte Menge an Feinstoffen gleich der Menge ist, die in das Grünfutter zurückgeführt wird, und der Prozess im Gleichgewicht ist. Beim Sinterprozess darf das Sinter-Feinanteil-Verhältnis im Allgemeinen zwischen 0,95 und 1,05 variieren, was die Notwendigkeit einer Pufferspeicherung erfordert.

Herstellungsprozess

- Anpassung von Ultraschallsensoren für die Optimierung und Steuerung von Verbundwerkstoffprozessen

- Automatisierungs- und Steuerungssystem einer Sinteranlage

- Der Sinterprozess von Eisenerzfeinstoffen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Faktoren, die das Sintern und den Sinterprozess beeinflussen

- Technologien zur Verbesserung des Sinterprozesses

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Eisenerzpellets und Pelletisierungsprozess

- Drehzentrum und Maschinentechnik

- Bearbeitungsprozess und Werkzeugmaschine verstehen