Die perfekte Formel für die Abstimmung von Betrieb und Wartung

Wenn Betrieb und Wartung nicht gut zusammenarbeiten, kann dies teuer werden. Und unordentlich. Nehmen Sie als Beispiel diese Geschichte eines Lebensmittelherstellers.

Die Anlage verwendet eine Ausrollmaschine, die riesige Teigkugeln rollt. Der Querschneider muss täglich gereinigt werden. Das Produktionsteam reinigt die Maschine regelmäßig mit Wasser. Es gibt nur ein Problem dabei – Wasser lässt den Teig verklumpen und die Maschine zerbrechen. Daher ist eine Notfallwartung die Regel.

Wenn Ihnen diese Situation bekannt vorkommt, sind Sie nicht allein. Es passiert tausende Male am Tag. Betrieb und Wartung haben unterschiedliche Ziele, Motivationen und Prozesse. Das Ergebnis ist Verwirrung, Frustration und Fingerzeigen. Das ist nicht gut für das Geschäft oder die Gesundheit der Mitarbeiter.

In diesem Artikel geht es darum zu lernen, wie Sie diesen Kreislauf durchbrechen und die Abstimmung zwischen Betrieb und Wartung verbessern können, einschließlich:

- Zu teilende Messwerte

- So steigern Sie die Zusammenarbeit

- Tipps zum Aufbau gemeinsamer Prozesse

Warum die Abstimmung von Betrieb und Wartung Ihre oberste Priorität sein sollte

Jeder Hersteller, der an der Reduzierung von Abfall arbeitet, ist entweder führend oder steht kurz davor, sich vom Feld zu lösen. Ein Beweis dafür ist die Tatsache, dass Hersteller 20 % jedes Dollars verschwenden, den sie ausgeben.

Während der Produktion entsteht oft Abfall, wie diese beängstigenden Statistiken zeigen (mit freundlicher Genehmigung von automation.com):

- Große Industrieanlagen verlieren über 323 Produktionsstunden pro Jahr durch ungeplante Ausfallzeiten

- Die durchschnittlichen jährlichen Kosten für Ausfallzeiten betragen 532.000 USD pro Stunde oder 172 Millionen USD pro Anlage

- Die Kosten für Ausfallzeiten für Fortune-500-Hersteller betragen 8 % des Jahresumsatzes

Riesige Kosten sind das eine. Aber auch Arbeitsverzögerungen, reaktive Wartungsarbeiten und Notkäufe haben einen psychischen und physischen Tribut.

Die Verbesserung der Beziehung zwischen Betrieb und Wartung ist entscheidend, um Ausfallzeiten an der Quelle zu reduzieren.

„Wenn Wartung und Betrieb aufeinander abgestimmt sind, kann das Unternehmen Probleme innerhalb des Betriebs finden“, sagt Jason Afara, Senior Solutions Engineer bei Fiix.

„Und dann können Führungskräfte fundierte Entscheidungen darüber treffen, wie diese Probleme mit den entsprechenden Ressourcen behoben werden können. Es verwandelt Ratespiele und Schuldzuweisungen in eine gemeinsame Anstrengung.“

Wo man Betriebs- und Wartungsprozesse ausrichten sollte

Planung geplanter Ausfallzeiten

Die Definition einer effizienten Wartung besteht darin, die Ausrüstung mit so wenig Ausfallzeiten wie möglich am Laufen zu halten. Das ist natürlich leichter gesagt als getan. Das Produktionsteam muss Quoten erfüllen. Alles, was dem Treffen des Ziels im Wege steht, ist eine Bedrohung. Dazu gehört auch die Wartung.

„Wir würden den Betrieb bekämpfen, nur um ein bisschen Wartung an einer Maschine zu bekommen“, erinnert sich Jason an seine Zeit als Wartungsmanager.

Das ist allzu häufig und unproduktiv. Glücklicherweise gibt es zwei Möglichkeiten, wie Wartung und Betrieb einen Plan für die vorbeugende Wartung erstellen können, von dem beide Gruppen profitieren:

- Verwenden Sie Daten, um die Auswirkungen der Wartung mit den Auswirkungen eines Ausfalls zu vergleichen

- Entwickeln Sie gemeinsame Prozesse, die geplante Ausfallzeiten reduzieren

Der erste Schritt besteht darin, dass beide Teams verstehen, wie sich ihre Aktivitäten auf die Leistung der Ausrüstung auswirken. Auch hier ist es oft komplizierter, als es klingt.

„Hier versagen Wartungsabteilungen normalerweise“, sagt Charles Rogers, Senior Implementation Consultant bei Fiix mit über 33 Jahren Erfahrung in der Instandhaltung.

„Sie haben keine Daten, um ihre Anfragen zu sichern. Sie müssen in der Lage sein, Ihren Fall zu beweisen und nachzuweisen, dass es irgendwann viel schlimmere Folgen haben wird, wenn Sie die Wartung nicht planmäßig durchführen – wahrscheinlich früher als später.“

Der beste Weg, Ihre Bemühungen aufeinander abzustimmen, besteht darin, das akzeptable Risiko und die Folgen eines Scheiterns als ein Team zu bestimmen. Teilen Sie Informationen über gängige Fehlermodi, deren voraussichtliche Häufigkeit sowie Reparaturzeiten und -kosten für jeden einzelnen. Vergleichen Sie dies mit der Häufigkeit der geplanten Wartung, der Zeit, die für diese Aufgaben benötigt wird, und den damit verbundenen Kosten.

Die Quantifizierung des Unterschieds macht deutlich, dass die Planung häufiger Produktionsunterbrechungen für Wartungsarbeiten für beide Teams eine bessere Möglichkeit ist, ihre Ziele zu erreichen und große, zeitaufwändige Ausfälle zu vermeiden.

Verwenden Sie diese FMEA-Vorlage, um das Ausfallrisiko zu berechnen und die Wartung zu priorisieren

Die Schaffung gemeinsamer Prozesse zwischen Betrieb und Wartung ermöglicht es den Teams, Daten auszutauschen und zu handeln. So können Bediener beispielsweise kleine Fehler erkennen und Wartungstechniker schneller darauf reagieren. Beispiele für diese Prozesse sind:

- Regelmäßige Treffen zwischen Betriebs- und Wartungsleitern, um Produktions- und vorbeugende Wartungspläne, technische Änderungen an Maschinen oder andere Aktualisierungen zu besprechen

- vierteljährliche Treffen zwischen den beiden Teams, um Erfolge, Herausforderungen, Lösungen und Ursachenanalyse zu besprechen

- Ein Arbeitsanforderungsprozess, der es Maschinenbedienern ermöglicht, Probleme schnell und sicher zu erkennen und es den Technikern ermöglicht, Prioritäten zu setzen und mit minimalen Unterbrechungen auf Probleme zu reagieren

Gemeinsame Arbeit und klare Verantwortlichkeiten schaffen

Jede Erwähnung der Zusammenarbeit von Betrieb und Wartung führt unweigerlich zur Rede von Total Productive Maintenance (TPM). Sie können hier eine kurze Einführung in TPM lesen, aber die Idee ist, dass jeder in einem Unternehmen (vom Techniker bis zum Buchhalter) verantwortlich und an der Wartung beteiligt ist.

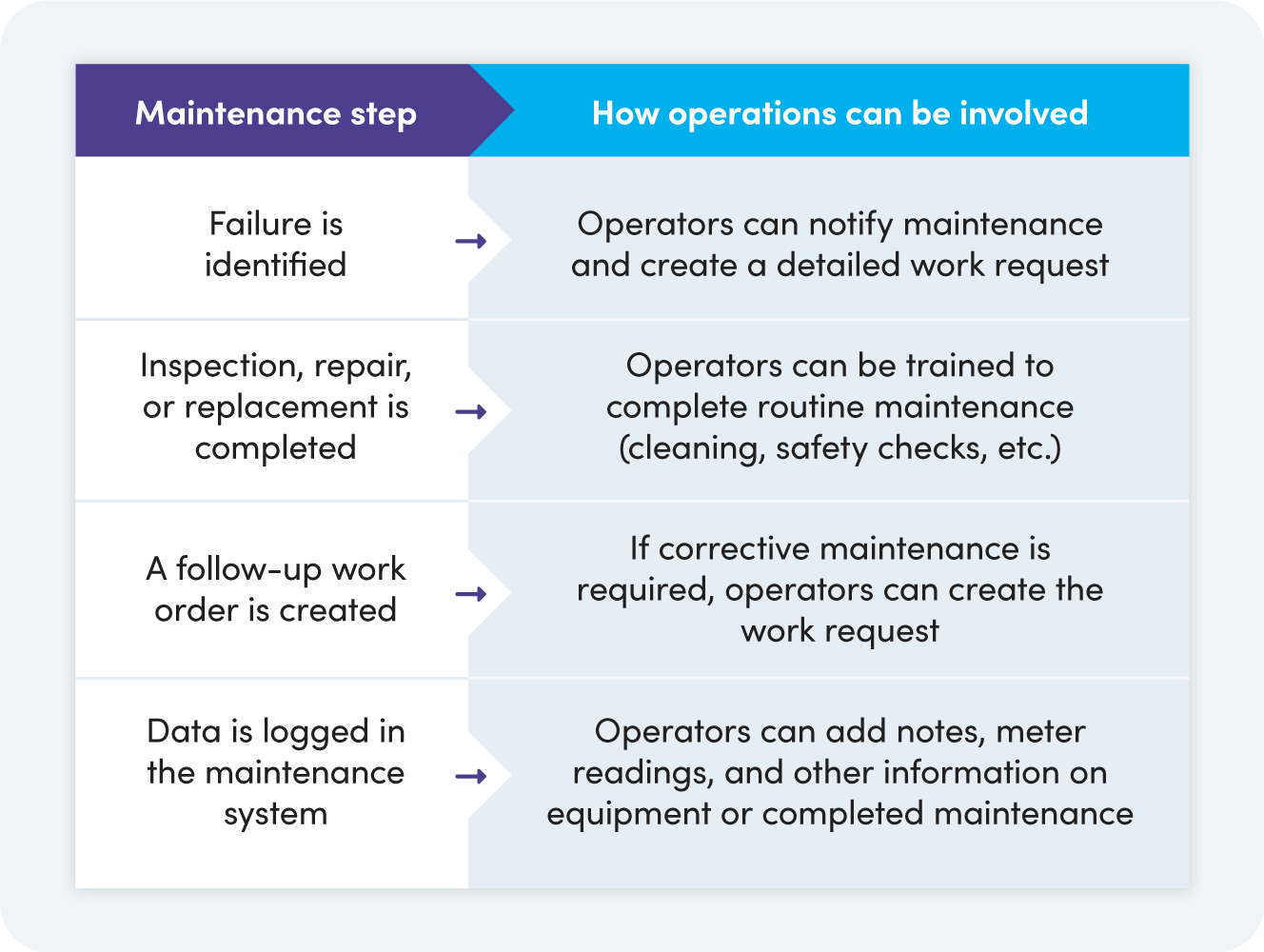

Die Einbindung des Betriebs in den Wartungsprozess ist eine der einfachsten und effektivsten Möglichkeiten, um mit dem Aufbau eines TPM-Programms zu beginnen. Hier ist ein Beispiel dafür:

12 Möglichkeiten, wie Sie Arbeitsaufträge zum Starten Ihres TPM-Programms verwenden können

Der Schlüssel zum Erfolg dieser gemeinsamen Prozesse liegt in der Schaffung klarer beruflicher Verantwortlichkeiten. Wenn die Leute genau wissen, was sie tun müssen, hilft es Ihnen:

- Die richtigen Schulungen und Materialien für die richtigen Personen bereitstellen

- Genaue Zeitpläne und Budgets erstellen

- Neue Prozesse testen, optimieren und erweitern

- Suchen Sie schlechte Daten aus und finden Sie die Ursache dafür heraus

Beginnen Sie mit der Definition klarer Verantwortlichkeiten, indem Sie eine Wartungsart für Bediener erstellen. Auf diese Weise können Sie verfolgen, wie viel Arbeit Sie für den Betrieb aufwenden. Es hilft Ihnen auch beim Entwerfen von Arbeitsauftragsvorlagen für Bediener, damit diese wissen, was zu tun ist und wohin sie gehen müssen, wenn sich der Arbeitsumfang ändert.

Realistische Arbeitszeitpläne erstellen

Wenn Betrieb und Wartung wissen, wie lange es dauert, Dinge zu erledigen, ist es einfacher, Zeitpläne, Budgets und Ziele entsprechend festzulegen. Es verhindert auch unsichtbare Verzögerungen, reduziert Frustration und fördert den Respekt zwischen den beiden Teams. Es ist jedoch nicht sinnvoll, Wartungszeitpläne zu teilen, wenn sie nicht genau sind. Es gibt einige Strategien, um sicherzustellen, dass die Erwartungen der Realität entsprechen:

- Sehen Sie sich die Wartungsprotokolle der Ausrüstung an. Identifizieren Sie Aufgaben, die häufig länger als erwartet dauern, und passen Sie die Zeitpläne entsprechend an.

- Analysieren Sie Ihre Arbeitsauftragsdaten, um PMs mit einer hohen Rate an erforderlichen Folgewartungen zu finden. Berücksichtigen Sie dies in Ihrem Briefing an das Betriebsteam.

- Berücksichtigen Sie Teile eines Arbeitsauftrags, die außerhalb der tatsächlichen Schraubenschlüsselzeit liegen. Dazu gehören das Abrufen von Teilen, das Ausführen von Sicherheitsverfahren und das Ausführen von Tests an Maschinen.

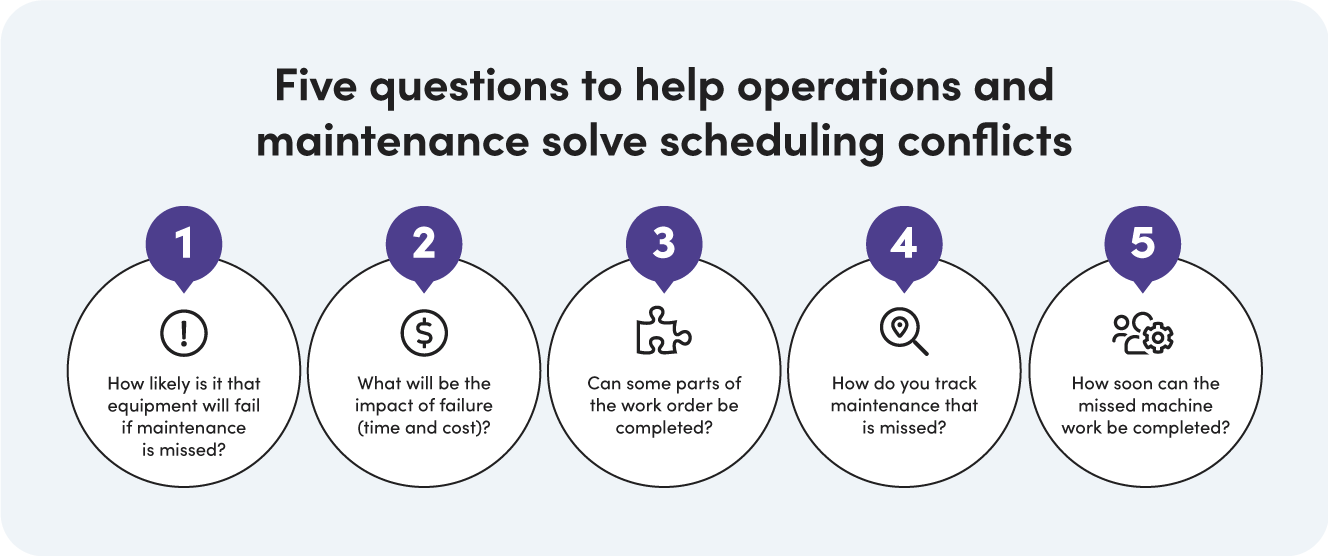

Die Bereitstellung realistischer Zeitpläne bedeutet nicht immer, dass Ihre Zeitpläne übereinstimmen. Aber es hilft Betrieb und Wartung, ein Gespräch darüber zu führen, was in der Ihnen zur Verfügung stehenden Zeit getan werden kann. Wenn Sie bestimmen, welche Wartung für die Produktion geopfert werden kann, sollten Sie sich folgende Fragen stellen:

Fünf Möglichkeiten, eine starke Beziehung zwischen Betrieb und Wartung aufzubauen

Ihre Betriebs- und Wartungsteams könnten die besten Freunde sein. Oder vielleicht gibt es Spannungen zwischen ihnen. Wie auch immer die Beziehung aussieht, es gibt immer die Möglichkeit, sie mit ein paar einfachen Strategien zu verbessern.

Erstellen Sie mehrere Möglichkeiten für die Kommunikation zwischen den beiden Teams

Die Kommunikation mit anderen Teams ist oft eine der ersten Aktivitäten, die aufgegeben werden, wenn die Arbeit voll ist. Aus diesem Grund müssen formale Prozesse vorhanden sein, um den Informationsfluss aufrechtzuerhalten. Das Erstellen dedizierter Kanäle für die Kommunikation kann Folgendes umfassen:

- Teammeetings:Regelmäßige Meetings schaffen Raum, damit die Stimme aller gehört wird und Herausforderungen, Pläne und Updates sichtbar bleiben

- Kanäle zum Posten und Anzeigen von Updates:Dies kann alles sein, von einem Whiteboard über eine WhatsApp-Gruppe bis hin zu einem digitalen Portal für Arbeitsanfragen, um den Status von Anfragen zu verfolgen

- Peer-Reviews:Dies ist ein Prozess, bei dem sich die Mitglieder des Betriebs- und Wartungsteams gegenseitig anonym überprüfen, um herauszufinden, wie sie besser zusammenarbeiten können

Bei der Arbeit in diesen Kanälen sind einige wichtige Informationen zu besprechen:

- Maschinenaktualisierungen:Nennen Sie technische Änderungen, potenzielle Probleme, Sicherheitsrisiken oder Aktualisierungen der Standardbetriebsabläufe

- Zeitpläne:Sprechen Sie über bevorstehende Arbeiten, Risiken oder Konflikte, was für den Erfolg erforderlich ist und Änderungen gegenüber dem, was zuvor besprochen wurde

- Berichterstellung:Überprüfen Sie Ziele, Fortschritte, beunruhigende Trends oder große Erfolge in Ihrer Berichterstellung

- Hindernisse und Lösungen:Besprechen Sie die wichtigsten Herausforderungen oder Fragen Ihres Teams und arbeiten Sie daran, diese Hindernisse zu beseitigen

- Langfristige Planung:Finden Sie heraus, wie sich beide Teams kontinuierlich verbessern können, einschließlich wie Sie Budgets besser verwalten, langfristige Ziele erreichen und neue Fähigkeiten entwickeln können

Ein Rahmen für die Kommunikation zwischen Betrieb und Wartung ermöglicht es Ihnen, Gespräche in Taten umzusetzen. Hier sind ein paar Grundregeln:

- Konzentrieren Sie sich auf Lösungen, nicht auf Schuldzuweisungen:Das Finden einer Lösung sollte das Ziel all Ihrer Gespräche sein

- Konzentrieren Sie sich auf das Kollektiv:Finden Sie Lösungen, die für alle funktionieren, anstatt zu versuchen, einen Streit oder Kampf für Ihr Team zu gewinnen

- Entwickeln Sie eine Feedbackschleife:Schaffen Sie Vertrauen, indem Sie Feedback umsetzen und alle über den Fortschritt auf dem Laufenden halten

- Legen Sie Wert auf Beständigkeit, aber bleiben Sie flexibel:Verpflichten Sie sich zur Kommunikation, aber verstehen Sie, dass Besprechungen im Notfall gelegentlich verschoben werden müssen

- Erstellen Sie eine Agenda für alle Meetings:Planen Sie, worüber Sie sprechen werden, damit Sie die Zeit aller optimal nutzen können

Setzen Sie sich dieselben Ziele

Es wird weniger Reibung zwischen Betrieb und Wartung geben, wenn beide Teams Erfolg auf die gleiche Weise definieren. Es mag unterschiedliche Ideen geben, wie Sie Ihr Ziel erreichen, aber beide Abteilungen werden sich in die gleiche Richtung bewegen.

„Im schlimmsten Fall sind diese Abteilungen Geschwister, die sich ständig streiten“, sagt Jason.

„Aber im besten Fall arbeiten Sie zusammen, um die gleichen Ziele zu erreichen, feiern gemeinsam, wenn Sie diese Ziele erreichen, und bündeln Ihre Kräfte, um wieder auf den richtigen Weg zu kommen, wenn Sie dies nicht tun.

Es gibt einige Kennzahlen, für die sowohl Betrieb als auch Wartung die Verantwortung tragen können:

- Saubere Inbetriebnahmen nach Wartung und First-Pass-Yield/First-Pass-Gut:Beide Zahlen zielen darauf ab, Effizienz und Verschwendung zu messen

- Gesamtkosten pro Produktionseinheit:Sowohl Betrieb als auch Wartung können dazu beitragen, Kosten zu senken und gleichzeitig die Qualität zu verbessern

- Zeit, die Sie für die Unterstützung der Produktion/Wartung aufgewendet haben:Wenn Sie die Zeit verfolgen, die jedes Team mit der Unterstützung des anderen verbringt, können Sie Ressourcen zuweisen und effektive Einstellungspläne erstellen

- Ungeplante Ausfallzeit (letzte 90 Tage):Sehen Sie sich die Auswirkungen der vorbeugenden Wartung und der gemeinsamen Prozesse an, die diese Arbeit effizient machen

- Durchschnittliche Zeit zum Erkennen und Beheben:Jeder hat seinen Anteil daran, Fehler zu finden und zu beheben, bevor sie zu Ausfällen führen, und dies mit so wenig Unterbrechungen wie möglich für das Geschäft

Verwenden Sie diese Vorlage, um gemeinsame Ziele zwischen Betrieb und Wartung zu erstellen

Integration von Produktions- und Wartungssystemen

Es ist leicht für Betriebe, die Wartung negativ zu sehen, wenn sie nur durch eine Panne oder eine Betriebsunterbrechung ausgesetzt sind. Die Integration der für Produktion und Wartung verwendeten Systeme bietet Einblick in die Arbeit jedes Teams. Auf diese Weise können Sie die positiven Auswirkungen jeder Abteilung sehen und sich gegenseitig helfen, noch mehr zu erreichen.

Das Wartungsteam von Ryan Robinson ist ein großartiges Beispiel dafür, wie die Integration von Wartungssoftware in Geräte und Produktionssysteme unglaubliche Ergebnisse liefern kann. Ryan, der Ladenleiter bei einem Baumgroßhändler, verband Sensoren an mehreren Maschinen mit einem CMMS. Dadurch erhielt er die Daten, die er benötigte, um Wartungsintervalle zu optimieren und die Produktionseffizienz zu steigern.

„Da wir wissen, wie Geräte täglich verwendet werden, haben wir eine Vorstellung davon, was morgen und am nächsten Tag und am nächsten Tag von der Wartung zu erwarten ist“, sagt Ryan.

Ryan konnte diese Daten auch nutzen, um Fahrzeuge mit hohen Standzeiten zu erkennen. Er überbrachte diese Informationen dem Betriebsleiter, der den Grund dafür herausfand und eine Lösung fand.

Lesen Sie Ryans Geschichte

Erstklassige Wartungsteams sind auf den Betrieb abgestimmt

Betrieb und Wartung sind der Herzschlag eines jeden Unternehmens mit vielen Vermögenswerten und großen Produktionszielen. Deshalb ist es wichtig, dass sie eine gesunde Beziehung und formale Prozesse für die Zusammenarbeit entwickeln. Die beiden Teams müssen alles teilen, von den Metriken, die sie anstreben, über die von ihnen verwendeten Systeme bis hin zum Zeitplan, der ihre Arbeit leitet. Die Bündelung der Kräfte gibt ihnen einen besseren Einblick in die Herausforderungen, mit denen das Unternehmen konfrontiert ist, und die Möglichkeit, sie zu meistern. Es ist eine Win-Win-Situation für alle Beteiligten.

Gerätewartung und Reparatur

- Stift und Papier vs. Wartungssoftware:Die beste Methode zur Reduzierung von Ausfallzeiten

- Navigation bei der Modernisierung der Instandhaltung und Verwaltung von Einrichtungen

- Was ist das Heilmittel für ungeplante Wartungsarbeiten?

- Teilen Sie die Verantwortung für das Erreichen der vorbeugenden Wartung

- Eine Fahrstunde für Betrieb und Wartung

- Die Notwendigkeit einer Wartungsplanung

- Der Multi-Skill-Aufwand für die Wartung

- 5 Regeln für Partnerbetrieb und Wartung

- Lockheed Martin erhält Betriebs- und Wartungsvertrag

- Wie die 2010er Jahre die Wartungsbranche veränderten und Vorhersagen für die Zukunft