Vergleichsstudie zur mikrostrukturellen Stabilität von vorgeglühtem galvanisch abgeschiedenem nanokristallinem Nickel während des Packwalzens

Zusammenfassung

Die mikrostrukturelle Stabilität ist ein wichtiges Thema für nanokristalline Materialien, die in vielen Bereichen praktisch eingesetzt werden können. Die vorliegende Arbeit zeigt anhand von Röntgenbeugungslinienprofilanalysen sowie Transmissionselektronenmikroskopie-Beobachtungen, wie sich die Mikrostruktur mit Walzspannung in vorgeglühtem elektrolytisch abgeschiedenem nanokristallinem Nickel mit einer anfänglich starken Fasertextur entwickelt. Der Einfluss der Scherspannung auf die mikrostrukturelle Stabilität der Kontaktgrenzfläche Metall/Walze wird mit dem der Grenzfläche Metall/Metall verglichen; letzteres wäre näher an der Verformung bei der ebenen Dehnungskompression. Aus den statistischen Mikrostrukturinformationen, zusammen mit der experimentell beobachteten Mikrostruktur der verformten Körner nach dem letzten Walzstich, scheint der Schluss zu ziehen, dass die Mikrostruktur der Metall/Metall-Kontaktgrenzfläche während des Packwalzens stabiler ist als die der Metall/Walzen-Grenzfläche.

Einführung

Nanokristalline (nc) Werkstoffe mit einer Korngröße von weniger als 100 nm weisen in der Regel hervorragende mechanische Eigenschaften, insbesondere eine hohe Festigkeit und eine hohe Härte auf, die in einer Vielzahl von technologischen Anwendungen genutzt werden können [1]. Zahlreiche Studien der letzten Jahre haben jedoch gezeigt, dass die mikrostrukturelle Stabilität für nc-Materialien im praktischen Einsatz ein unumgängliches und sehr wichtiges Thema ist [2,3,4]. Als eines der häufigsten Gefügemerkmale steht die Korngröße bei der Herstellung und Verarbeitung von nc-Werkstoffen immer an erster Stelle. Leider wurde festgestellt, dass bei der thermischen Behandlung oder mechanischen Bearbeitung von NC-Materialien ein deutliches Kornwachstum auftreten kann [5,6,7,8,9]. In Anlehnung an die klassische Hall-Petch-Beziehung für Materialien in einem Korngrößenbereich von ~ 20 bis zu mehreren Hundert Mikrometern führt Kornwachstum zu Leistungseinbußen oder -verschlechterungen. Während experimenteller Untersuchungen zur Beziehung zwischen Mikrostruktur und Eigenschaften von nc-Metallen wurde eine große Menge an Mikrostrukturinformationen durch hochauflösende Transmissionselektronenmikroskopie und/oder dreidimensionale Atomsonde gewonnen [10,11,12,13]. Diese Ergebnisse scheinen direkt und sichtbar zu sein, werden jedoch unweigerlich in Frage gestellt, da eine solche lokale Beobachtung zu mikrokosmisch ist. Daher ist es notwendig und wichtig, die Physik der plastischen Verformung aus einer eher Makro- oder Gesamtperspektive zu verstehen.

Ergebnisse aus dem Vergleich der Mikrostrukturentwicklung in verformten NC-Materialien haben gezeigt, dass das Kornwachstumsverhalten durch die anfänglichen Mikrostrukturen wie Kornorientierung, Eigenspannung und Kristalldefektdichte beeinflusst wurde [6, 14,15,16]. Daher ist es schwierig, die Ergebnisse der Mikrostrukturentwicklung aus anderer Literatur zu vergleichen. Es wird erwartet, dass sich zwei oder mehr Proben gleichzeitig unter nominell denselben Verformungsbedingungen verformen. Beachten Sie, dass das akkumulative Walzen eine der leistungsfähigsten Techniken ist, um ultrafeine Mikrostrukturen durch Einführung großer Dehnungen und Dehnungsgradienten zu erzeugen [17, 18]. In unserer vorherigen Studie wurde das Packwalzen als Umformprozess gewählt. Die Auswirkungen der Packwalzdeformation auf die Mikrostruktur, Textur und Härte von nc Ni wurden hauptsächlich untersucht [19, 20]. Es hat sich gezeigt, dass verformte Zonen mit unterschiedlichen Korngrößen unterschiedlichen Dehnungen unterliegen. Dennoch wird einer eingehenden vergleichenden Analyse der mikrostrukturellen Entwicklung, wie beispielsweise der Veränderungen der Kristalldefektdichte, wenig Aufmerksamkeit geschenkt. Daher zielt die vorliegende Studie darauf ab, die mikrostrukturelle Stabilität von gewalztem NC-Ni weiter zu untersuchen.

Material und Methoden

Als aktuelles Forschungsmaterial wurde das volldichte galvanisch abgeschiedene NC-Nickelblech mit einer Reinheit von 99,8 % ausgewählt. Vor der Walzverformung wurde das eingangsseitige Blech mit einer Dicke von ~ 0,22 mm zunächst im Vakuum bei 373 K für 30 min geglüht, um die Restspannungen abzubauen. Es wurde kein Hinweis auf offensichtliches Kornwachstum gefunden. Anschließend wurde das vorgeglühte Blech in kleine Stücke mit den Maßen 6 mm × 5 mm geschnitten. Zwei Probenstücke mit nominell ähnlicher anfänglicher Mikrostruktur, die durch Röntgenbeugungsanalyse (XRD) ausgewählt wurden, wurden zusammengestapelt und dann bei Raumtemperatur durch ein Walzenpaar mit einem Durchmesser von 180 mm geleitet. Nach jedem Walzstich wurde festgestellt, dass die beiden verformten Proben nahezu die gleiche Dickenreduktion aufwiesen. Bei solchen Packwalzprozessen wurde die Nennwalzdehnung jeder Probe durch ε . bestimmt = \( 2\ln \left({t}_0/t\right)/\sqrt{3}\), wobei t 0 und t sind die Anfangsdicke bzw. die Enddicke [21]. In diesem Zusammenhang haben wir uns insbesondere auf die Entwicklung der Mikrostruktur der Metall/Metall-Kontaktschnittstelle und der Metall/Walzen-Kontaktschnittstelle konzentriert. Der Einfachheit halber wurde die Metall/Metall-Kontaktschnittstelle als Schnittstelle M/M bezeichnet und die Metall/Walzen-Kontaktschnittstelle wurde als Schnittstelle M/R bezeichnet.

Die verformungsinduzierten Mikrostrukturänderungen wurden quantitativ durch XRD-Analyse auf einem Rigaku D/MAX-2500 PC-Diffraktometer mit einem rotierenden Cu-Target (18 KW), das im Festzeit-Scanmodus betrieben wurde, untersucht. Zugehörige Mikrostrukturparameter wie Korngröße und Mikrodehnung wurden durch Röntgenbeugungslinienprofilanalyse erhalten [22, 23]. Um die mit XRD erhaltenen Ergebnisse zu verifizieren, wurde Transmissionselektronenmikroskopie (TEM) verwendet, um eine intuitive Bewertung der endgültigen Mikrostruktur des Abschnitts in Normalrichtung-Walzrichtung, insbesondere der Korngrößenverteilung, vorzunehmen. Folienproben für TEM wurden durch Doppelstrahl-Elektropolieren in einer Lösung aus Methanol und Salpetersäure (V :V = 4:1) bei einer Temperatur von 243 K. Die TEM-Beobachtung wurde an ZEISS LIBRA 200FE bei 200 kV Beschleunigungsspannung durchgeführt. Die Kornmorphologie wurde bei der Hellfeld-Bildgebung beobachtet. Korngrößenmessungen wurden entsprechend unter Verwendung von Dunkelfeld-Bildgebung durchgeführt. Für jede Probe wurden mehr als 200 Körner gemessen, um die Gesamtentwicklung der Korngrößenverteilung zu erfassen. Angesichts der begrenzten Abmessungen kleiner Proben wurde außerdem nach jedem Walzstich eine Mikrohärtemessung auf beiden Seiten der Proben mit einem HVS-1000-Mikro-Vickers-Härteprüfgerät mit einer Last von 0,196 N durchgeführt.

Ergebnisse und Diskussionen

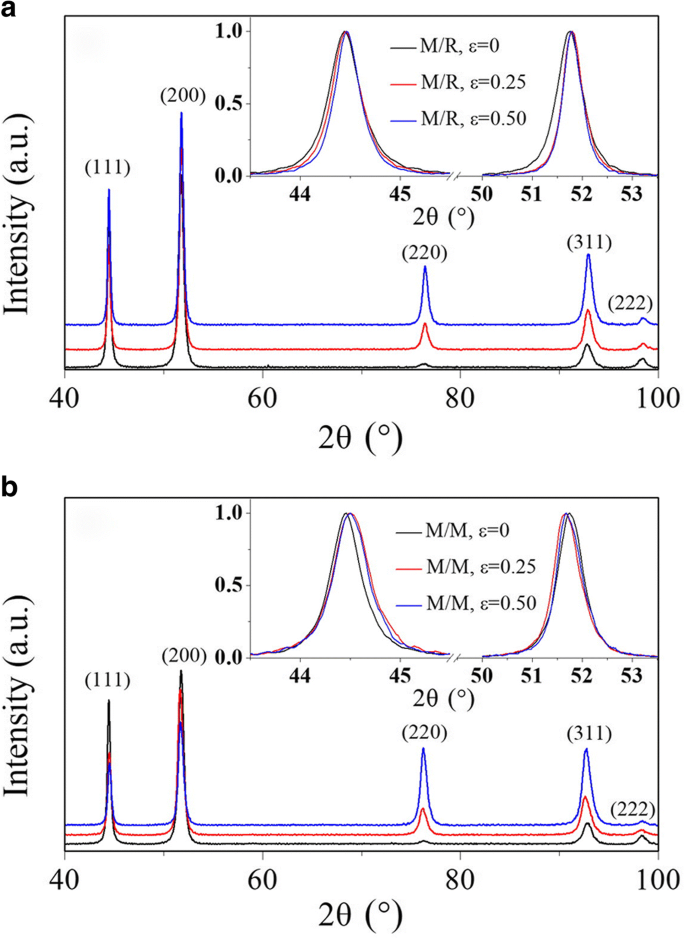

Abbildung 1 zeigt typische XRD-Muster für die Grenzflächen M/R und M/M der stapelgewalzten NC-Ni-Proben mit unterschiedlichen Walzdehnungen. Für die unverformten Proben im geglühten Zustand (ε = 0), gibt es keinen bemerkenswerten Unterschied in der Beugungsintensität zwischen den Grenzflächen M/R und M/M. Eine weitere Analyse des Texturkoeffizienten zeigt, dass die unverformten Proben eine anfänglich starke Fasertextur aufweisen. Erwartungsgemäß zeigen die Beugungsintensitäten, insbesondere für die (111)- und (200)-Peaks, nach mehreren Durchgängen der Packwalzdeformation (ε = 0,25 und ε = 0,50). Gemäß der vorherigen Untersuchung zur Entwicklung von Deformationstexturen wird die Grenzfläche M/R von Scherverformung dominiert, während die Grenzfläche M/M näher an der Verformung bei ebenen Dehnungskompressionen liegt [24,25,26]. Eine quantitative Analyse der normalisierten Ergebnisse der (111)- und (200)-Peaks beweist, dass eine gewisse Diskrepanz zwischen der Grenzfläche M/R und der Grenzfläche M/M besteht. Bei der Grenzfläche M/R sind die Beugungspeaks deutlich eingeengt, was hauptsächlich auf das durch Deformation induzierte Kornwachstum zurückzuführen ist. Im Fall der Grenzfläche M/M werden jedoch eine deutliche Peakverbreiterung und Peakverschiebung beobachtet, was darauf hindeutet, dass während des Walzprozesses viele Kristalldefekte wie Versetzungen und Stapelfehler erzeugt wurden.

Typische XRD-Muster von a die Metall/Rolle (M/R) Kontaktschnittstelle und b die Metall/Metall-(M/M)-Kontaktschnittstelle während der Packwalzdeformation von vorgeglühtem galvanisch abgeschiedenem nanokristallinem Nickel. Normalisierte Peaks der (111)- und (200)-Reflexionsebenen werden in der oberen rechten Ecke angezeigt

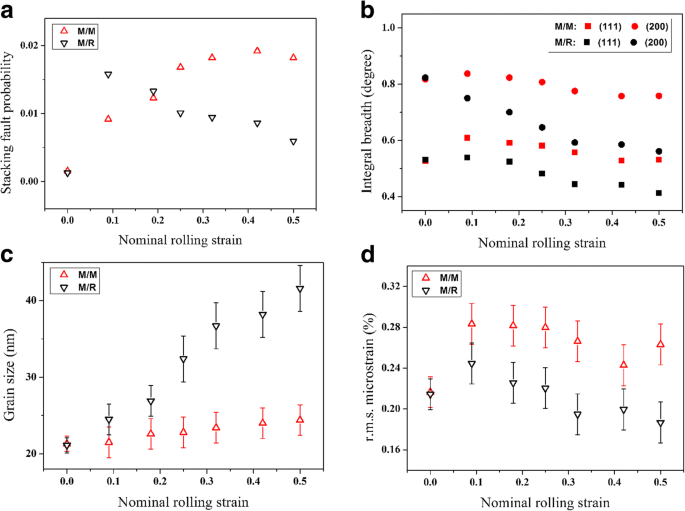

Abbildung 2 zeigt die halbquantitativen Ergebnisse von nc Ni nach jedem Walzstich, bestimmt durch die Röntgenbeugungslinienprofilanalyse. Die Gesamtstapelfehlerwahrscheinlichkeit (SFP), bewertet durch Spitzenverschiebung, ist in Abb. 2a dargestellt. Für die Schnittstelle M/M zeigt der SFP insgesamt eine relativ stabile Aufwärtsentwicklung mit zunehmender Belastung. Für die Grenzfläche M/R zeigt der SFP jedoch während der frühen Phase der Walzverformung einen starken Anstieg und erreicht einen Maximalwert von 0,015 bei einer kleinen Dehnung von ~ 0,1. Anschließend nimmt dieser SFP mit kontinuierlicher Verformung ab und erreicht einen Wert von 0,006 bei einer Dehnung von 0,5, was nur ein Drittel im Vergleich zum SFP der Grenzfläche M/M ist. Betrachtet man den Entstehungsmechanismus von Stapelfehlern in NC-Metallen, weist eine solche Diskrepanz darauf hin, dass die Mikrostruktur verschiedener Grenzflächen unterschiedliche Entwicklungswege durchlaufen sollte.

Quantitative Ergebnisse von a Stapelfehlerwahrscheinlichkeit, b Integralbreiten für die (111)- und (200)-Peaks, c Korngröße und d Effektivwert Mikrodehnung, erhalten durch Röntgenbeugungslinienprofilanalyse

Abbildung 2b zeigt die Variation der Integralbreiten für die (111)- und (200)-Peaks. Es ist ersichtlich, dass die integralen Breiten der beiden Beugungspeaks der Grenzfläche M/M während des gesamten Packwalzdeformationsprozesses deutlich höher sind als die der Grenzfläche M/R. Insbesondere ist bemerkenswert, dass es keine große Änderung in der integralen Breite der Grenzfläche M/M gegeben hat, wenn der verformte Endzustand mit dem geglühten Zustand verglichen wird. Vor diesem Hintergrund werden die Entwicklungen der Korngröße und des quadratischen Mittelwerts (r.m.s.) der Mikrodehnung anhand der XRD-Linienprofilanalyse sorgfältig untersucht. Wie in Abb. 2c zu sehen ist, zeigen zwei Grenzflächen der verformten Proben eine Tendenz zur Kornvergröberung, jedoch mit unterschiedlichen Vergröberungsraten. Die durchschnittliche Größe der an der Grenzfläche M/R befindlichen Körner nimmt schneller zu, was durch die folgende TEM-Beobachtung belegt wird. Andererseits zeigt die Mikrodehnungsanalyse, dass es einen kleinen Anstieg des Effektivwerts gibt. Mikrodehnung für beide Grenzflächen während des frühen Stadiums der Walzverformung, wie in Abb. 2d dargestellt. Mit fortschreitender Verformung wird der rms. Mikrodehnung innerhalb der Grenzfläche M/R beginnt stetig abzunehmen und erreicht eine Stabilität auf einem Niveau von ~ 0,19%, während der R.m.s. Mikrodehnung innerhalb der Grenzfläche M/M tendiert zur Stabilität auf einem Niveau von ~ 0,26%. Eine solche Reduzierung des Effektivwerts Mikrodehnung stimmt mit früheren Berichten über die kaltgewalzte galvanisch abgeschiedene NC-Ni-Fe-Legierung nach großer Verformung überein. In Kombination mit der Korngrößenentwicklung ist der Hauptgrund für die Abnahme des Effektivwerts. Mikrodehnung wäre mit der Koaleszenz und Vergröberung der Körner verbunden [27,28,29].

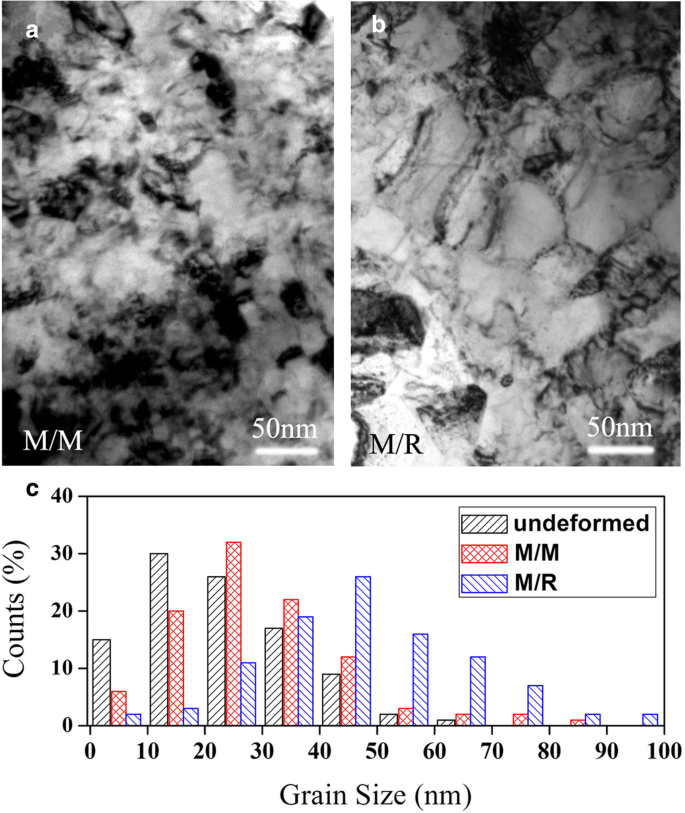

Abbildung 3 zeigt typische TEM-Ergebnisse der Schnittstellen M/M und M/R. Es zeigt sich deutlich, dass die an der Grenzfläche M/R befindlichen Körner tatsächlich größer sind als die nach der Verformung an der Grenzfläche M/M befindlichen Körner. Eine weitere Analyse der Korngrößenverteilung zeigt, dass ein großer Anteil (mehr als 75 %) der Körner in der unverformten Probe einen Durchmesser von weniger als 40 nm aufweist. Nach ε = 0,50 Rollverformung, der Anteil an kleinen Körnern (unter 40 nm) sinkt offensichtlich in der Grenzfläche M/R. Stattdessen steigt der Anteil an großen Körnern (über 50 nm). Basierend auf früheren Studien zu Versetzungsaktivitäten in verformten Körnern würden vollständige Versetzungen allmählich die Verformung großer Körner dominieren [30,31,32,33]. Daher ist es nicht schwer zu verstehen, dass der SFP der Schnittstelle M/M viel höher ist als der der Schnittstelle M/R.

Typische TEM-Bilder von a die Metall/Metall (M/M) Kontaktschnittstelle und b die Metall/Rolle (M/R) Kontaktschnittstelle nach dem letzten Paketwalzstich. Die Korngrößenverteilung vor und nach der Verformung ist in c . dargestellt

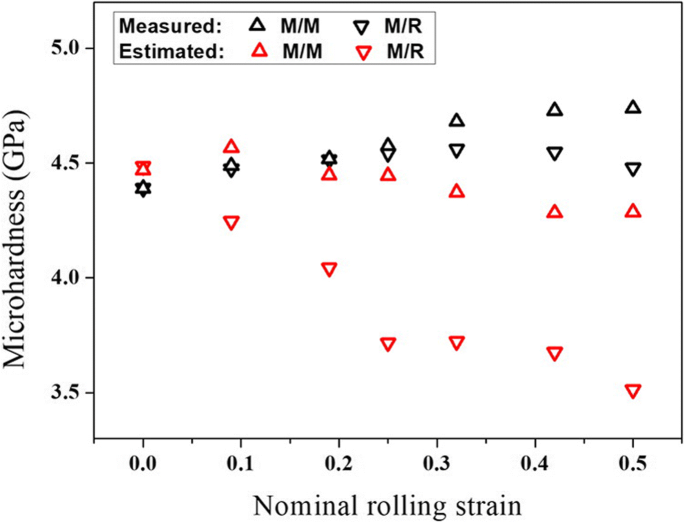

Um die Entwicklung der Mikrostruktur mit der mechanischen Reaktion zu korrelieren, ist die Mikrohärtevariation der Grenzflächen M/M und M/R in Abb. 4 dargestellt. Es gibt keine offensichtliche Diskrepanz zwischen den beiden Grenzflächen im frühen Stadium der Verformung. Wenn die Belastung zunimmt, nimmt die Mikrohärte der Grenzfläche M/M kontinuierlich zu, aber die Mikrohärte der Grenzfläche M/R scheint abzunehmen. Andererseits tritt im Vergleich zu Korngröße und Mikrohärte von Proben im geglühten Zustand trotz vorhandener Kornvergröberung eine verformungsinduzierte Kaltverfestigung an den Grenzflächen M/M und M/R auf. Nach der klassischen Hall-Petch-Beziehung nimmt die Mikrohärte mit zunehmender Korngröße ab. Daraufhin wird für die unverformten Proben die Bailey-Hirsch-Beziehung betrachtet [34, 35]. Die Mikrohärte gegen die Quadratwurzel der Versetzungsdichte wird untersucht. Es überrascht nicht, eine Abweichung vom Verhalten von Bailey-Hirsch zu finden. Im Spätstadium der Deformation wird die Restversetzungsdichte, bestimmt durch den Effektivwert. Mikrodehnung, ist für die Grenzfläche M/R etwas geringer als der geglühte Zustand, aber die entsprechende Mikrohärte ist etwas höher. Auf der Grundlage der erhaltenen mikrostrukturellen Informationen, die einem makroskopischen Bereich entsprechen, ist es hier ein Versuch, die Beiträge zweier allgemeiner mikrostruktureller Faktoren, nämlich Versetzungsdichte und Korngröße, zur Mikrohärte zu untersuchen. Unter Verwendung der angegebenen Werte oder berechneten Werte für nc Ni [36,37,38] sind die geschätzten Werte der Mikrohärte auch in Abb. 4 dargestellt. Insgesamt sind die geschätzten Werte der Grenzfläche M/M höher als die der Schnittstelle M/R, was indirekt darauf hinweist, dass die statistischen XRD-Ergebnisse der Mikrostrukturentwicklung glaubwürdig sind. Darüber hinaus wird bei einem umfassenden Vergleich und einer Analyse der Lücke zwischen den geschätzten Werten und gemessenen Werten der Schluss gezogen, dass es innerhalb der verformten NC-Proben weitere Verstärkungsmechanismen geben sollte, wie z. B. Versetzungs-Versetzungs-Wechselwirkungen [37]. Insbesondere für die Grenzfläche M/R können in großen Körnern Versetzungs-Versetzungs-Wechselwirkungen vorhanden sein, die dazu beitragen, den Grad der Kaltverfestigung zu erhöhen.

Experimentelle Messung und geschätzte Vorhersage der Entwicklung der Mikrohärte während des Packwalzens von vorgeglühtem nanokristallinem Nickel. Die geschätzten Werte der Mikrohärte werden nur durch die Korngröße und Versetzungsdichte auf der Grundlage der Hall-Petch-Beziehung und der Bailey-Hirsch-Beziehung bestimmt

Schlussfolgerung

In dieser Arbeit wurde die mikrostrukturelle Stabilität von nanokristallinem Nickel während der Packwalzdeformation quantitativ anhand von Röntgenbeugungslinienprofilanalysen untersucht. Die Zuverlässigkeit einiger relevanter Ergebnisse wurde durch Beobachtung mit Transmissionselektronenmikroskop und Mikrohärtemessung validiert. Die Diskrepanz in der mikrostrukturellen Entwicklung zwischen der Metall/Metall-Kontaktschnittstelle und der Metall/Walzen-Kontaktschnittstelle war von besonderer Bedeutung. Die Ergebnisse zeigten, dass die Mikrostrukturen der beiden Grenzflächen aufgrund unterschiedlicher Belastungen unterschiedliche Evolutionswege durchliefen. Aus den statistischen Mikrostrukturinformationen wie Kristallfehlerdichte und Korngröße kann geschlossen werden, dass die Mikrostruktur der Metall/Metall-Kontaktgrenzfläche während des Packwalzens stabiler war als die der Metall/Walzen-Grenzfläche.

Abkürzungen

- M/M:

-

Metall/Metall

- M/R:

-

Metall/Rolle

- nc:

-

Nanokristallin

- r.m.s.:

-

Root-Mean-Square

- SFP:

-

Stapelfehlerwahrscheinlichkeit

- TEM:

-

Transmissionselektronenmikroskopie

- XRD:

-

Röntgenbeugung

Nanomaterialien

- Nanokristalline Legierungen

- Oberflächeneffekt auf den Öltransport in Nanokanälen:eine molekulardynamische Studie

- Die Untersuchung eines neuartigen, durch Nanopartikel verbesserten wurmähnlichen Mizellensystems

- First-Principles-Studie zur Stabilität und dem STM-Image von Borophen

- Auswirkungen des Mikroumgebungs-pH-Werts von Liposomen auf die chemische Stabilität des beladenen Arzneimittels

- Numerische Studie eines effizienten Solarabsorbers bestehend aus Metall-Nanopartikeln

- Antitumorstudie zu Chondroitinsulfat-Methotrexat-Nanogelen

- Mesoporöse Nickeloxid (NiO)-Nanoblätter für die hochempfindliche Glukosemessung

- Eine Studie zu Kohlenstoffnanofasern und Aktivkohle als symmetrischer Superkondensator in wässrigem Elektrolyt:Eine Vergleichsstudie

- Wie die Automatisierung von Kundenaufträgen während der Pandemie für Stabilität sorgen kann