Wie man eine stetige Pipeline von Chancen mit hohem ROI für die RPA-Implementierung erstellt und pflegt

Mit der Weiterentwicklung von RPA-Initiativen in einer Organisation bewegt sie sich von der Automatisierung einer einfachen Aufgabe zu großen und komplexen Prozessen.

Mit der Weiterentwicklung von RPA-Initiativen in einer Organisation bewegt sie sich von der Automatisierung einer einfachen Aufgabe zu großen und komplexen Prozessen.

Robotic Process Automation (RPA) ist unter Digital Service Providern (DSPs) zu einem weit verbreiteten Begriff geworden, und alle haben ihre Vorteile auf die eine oder andere Weise erkannt. Die Skalierung von RPA im gesamten Unternehmen ist jedoch ein anderes Ballspiel und erweist sich als eine äußerst herausfordernde Aufgabe für Unternehmen. Der Global Robotics Report 2018 von Deloitte besagt, dass 80 % der Organisationen, die RPA implementieren, mit den Ergebnissen zufrieden waren, aber nur 1 % von ihnen in den letzten 1 Jahr erheblich skalieren konnten (50+ Bots in einem Jahr).

Einer der Hauptgründe für diese Herausforderung ist die Unfähigkeit, die richtigen Anwendungsfälle für die Automatisierung nach anfänglichen wenigen erfolgreichen Implementierungen zu identifizieren. Der Mangel an End-to-End-Sichtbarkeit in komplexen und großen Prozessen trägt zu diesem Problem bei.

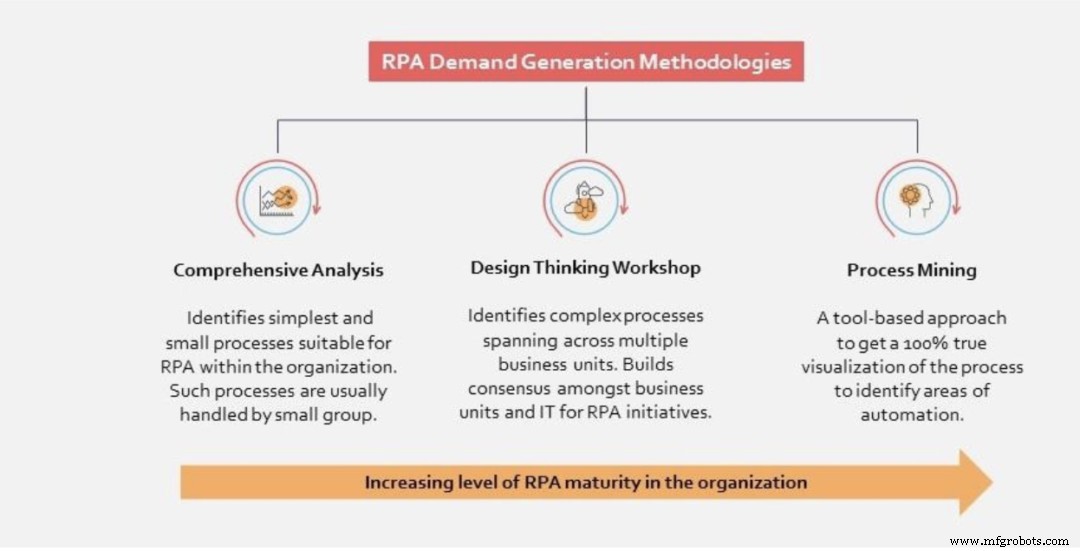

Im Folgenden sind eine Reihe von Techniken aufgeführt, die dazu beitragen können, eine stetige Pipeline von Prozessen zu erstellen und aufrechtzuerhalten, die für RPA gemäß dem Reifegrad von DSP bereit sind:

Techniken zur Bedarfsgenerierung gemäß der RPA-Implementierungsreife der DSPs

Lassen Sie uns jeden von ihnen im Detail verstehen:

Umfassende Analyse

Eine umfassende Analyse hilft dabei, hochwertige RPA-Möglichkeiten für DSPs zu identifizieren, die RPA gerade erst einführen und sich in den frühen Phasen ihrer Reise befinden. Es berücksichtigt den Reifegrad, den Anteil der Prozesse, die intern gegenüber ausgelagert durchgeführt werden, und einige oder alle verfügbaren Prozessdetails. Es hat zwei Ansätze:

| Top-down-Ansatz | Bottom-up-Ansatz |

|---|---|

| Es basiert auf der Zuweisung von Vollzeitäquivalenten (FTE) und analysiert die folgenden Betriebsmetriken: *FTE-Stärke im Betrieb *Kosten dieser FTEs *Kostenverteilung zwischen den Funktionen *FTE-Zuordnung zwischen den Funktionen *Erforderlicher manueller Eingriff in verschiedene Funktionen | Es konzentriert sich darauf, in die Details von Prozessen einzudringen und sie mithilfe von Lean Six Sigma-Methoden zu verbessern. Es analysiert: *Prozesskomplexität und -standardisierung *Volumen und Wiederholbarkeit von Prozessen *Identifiziert nicht wertschöpfende Aufgaben in den Prozessen und analysiert, wie sie entfernt werden können *Es beinhaltet sowohl organisatorische als auch Prozessverbesserungen |

Basierend auf den kombinierten Ergebnissen dieser Ansätze werden gemeinsame Lösungsworkshops durchgeführt. Hier sind sowohl IT- als auch Unternehmensführungsteams beteiligt, um potenzielle Prozesse einzugrenzen und eine ROI-Prognose und einen Fahrplan für die Automatisierung zu erstellen. Das Ziel dieser Technik ist die Bereitstellung von Prozessdokumenten (As-Is und To-Be), Prozessverbesserungsmöglichkeiten, Automatisierungsmöglichkeiten sowie Automatisierungsarchitektur und Kostenprognosen.

Design-Thinking-Workshops

Wenn RPA-Initiativen in einem Unternehmen voranschreiten, bewegt es sich von der Automatisierung einer einfachen Aufgabe zu großen und komplexen Prozessen. Solche Prozesse durchlaufen mehrere Teams und Geschäftseinheiten. Zum Beispiel; Angebots- und Rechnungsvalidierung, Service-Arbeitsauftragsstatus, Werbebenachrichtigungsservice usw. Dies führt zu einem Mangel an End-to-End-Sichtbarkeit des Prozesses in allen Geschäftsbereichen, was zu unvollständigen Analysen führt. Außerdem treten bei solchen Prozessen viele Ineffizienzen eher in der Übergabephase als in der isolierten Teamphase auf.

Der Design-Thinking-Workshop bringt eine Vielzahl von Interessengruppen aus IT- und Geschäftsbereichen zusammen und erhält ihre Unterstützung und ihren Konsens für RPA-Initiativen. Es ermöglicht ihnen, einen ganzheitlichen Blick aus der Vogelperspektive auf organisatorische Abläufe zu erhalten und Automatisierungsstrategien zu entwickeln, während sie miteinander zusammenarbeiten. Die verwendeten Techniken sind:

- Affinitätscluster – Anwendungsfälle, die während der Fokusinterviews vorgeschlagen wurden, werden an den Wänden in Clustern ähnlicher Funktionsbereiche visuell abgebildet.

- Diagrammerstellung erleben – Teams zur Entwicklung von Prozesslandkarten, die Schlüsselpersonen, Wegpunkte und Systeme erfassen. Die Rose/Dorn/Knospe-Terminologie wird verwendet, um Probleme und Möglichkeiten hervorzuheben

Process-Mining

Jede Prozessverbesserung beginnt mit der Erstellung von Prozessmodellen dieses Prozesses. Diese basieren in der Regel entweder auf einer unvollständigen/veralteten Prozessdokumentation oder auf fehlerhaften Wahrnehmungen der Stakeholder. Außerdem können mehrere Interessengruppen mehrere Möglichkeiten haben, denselben Prozess durchzuführen, und alle können ineffizient sein.

Process-Mining-Tools helfen dabei, alle möglichen Pfade zur Durchführung eines Prozesses mithilfe von Ereignisprotokollen zu visualisieren, die von Informationssystemen erstellt wurden. Es erstellt den genauen Ist-Fluss des aktuellen Status und hilft bei einer detaillierten Analyse des Prozesses.

Diese Tools beobachten, wie der Prozess ausgeführt wird, wie lange es dauert, bis er abgeschlossen ist, welche Schritte wiederholt werden und was automatisiert werden kann. Es hilft auch, eine Automatisierungs-Roadmap basierend auf empirischen Daten zu erstellen.

All diese Erkenntnisse helfen bei der Qualifizierung von Prozessen für die Automatisierung, die ansonsten keine naheliegende Wahl wären. Diese Tools helfen auch bei der Messung der Vorteile der fortlaufenden Automatisierung, da sie jeden Prozess aufschlüsseln und das Ausmaß der Automatisierung für einzelne Teilprozesse ermitteln können. Diese Technik eignet sich für Organisationen, die in ihrer RPA-Reise bereits ausgereift sind.

Vorteile

- Lean Six Sigma-Techniken, die in der umfassenden Analyse verwendet werden, können dabei helfen, das Automatisierungspotenzial eines Prozesses um 20 % zu steigern

- Eine Prozessumgestaltung als Ergebnis der umfassenden Analyse kann zu einer Steigerung der Einsparungen um bis zu 50 % führen

- Im Durchschnitt kann ein zweitägiger Design-Thinking-Workshop dabei helfen, mehr als 150 Automatisierungsmöglichkeiten zu identifizieren, von denen mindestens 20 % einen hohen Wert haben können

Automatisierungssteuerung System

- So erstellen Sie einen getakteten Prozess in VHDL

- So erstellen Sie eine effektive Wartungsplanung und Lagerraumpartnerschaft

- So erstellen Sie hochwertige STL-Dateien für 3D-Drucke

- Wie Roboterentgraten zur Produktivität beiträgt und Herstellern ROI liefert

- Müssen für Lean Six Sigma-Anwender mit RPA vertraut sein

- Kombinieren Sie Business Intelligence und Process Mining für eine datengestützte Entscheidungsfindung

- So erstellen Sie ein Team von Champions für Ihr Automatisierungs-CoE

- Tipps für Konfiguration und Verdrahtung von Bedienfeldgehäusen

- Der Design- und Implementierungsprozess der Anlagenautomatisierung

- Drei Fallstricke bei Angebotsanfragen (RFQ) und wie man sie vermeidet