Automatisierungssteuerung und Modellierung von Lichtbogenöfen

Automatisierungssteuerung und Modellierung von Lichtbogenöfen

Der Elektrolichtbogenofen (EAF) ist der Hauptprozess in der Stahlerzeugung auf Schrott-/DRI-Basis (Direct Reduced Iron) und der zweitwichtigste Prozessweg der Stahlerzeugung in Bezug auf die globale Stahlproduktion. Es ist das Hauptverfahren für das Recycling von Eisenschrott. Es wurde 1889 von Paul Heroult erfunden. Es wurde ursprünglich hauptsächlich für die Herstellung von Spezialstählen verwendet, etablierte sich aber gegen Ende des 20. Jahrhunderts als eines der wichtigsten Stahlherstellungsverfahren.

Im Vergleich zur Stahlherstellungsroute Hochofen-Sauerstoffofen reduziert die EAF-Stahlherstellungsroute den Energieverbrauch um bis zu 61 % und die CO2-Emissionen um etwa 77 %. Die Prozesseffizienz und Produktivität haben sich durch die Einführung technischer Verbesserungen wie (i) die erhöhte Verwendung von Sauerstoff, Kohlenstoff und anderen Quellen chemischer Energie, (ii) Schlackenbildung und (iii) Nachverbrennung von Kohlenmonoxid dramatisch verbessert -Oxid. Es verbleibt jedoch ein erhebliches Potenzial für weitere Optimierungen. Dies zeigt sich in der Differenz zwischen dem theoretischen Energiebedarf von rund 400 kWh pro Tonne für das Einschmelzen und Aufheizen des Schrotts und dem tatsächlichen Durchschnittsverbrauch des heutigen Lichtbogenofens von rund 375 kWh pro Tonne elektrischer Energie und ähnlich viel chemische Energie, was zu einem Gesamtwirkungsgrad von rund 50 % führt.

Heutzutage werden die Lichtbogenöfen mit erhöhten Lichtbogenspannungen und Sekundärströmen betrieben, um die Produktivität zu steigern. Für EAFs werden Leistungsaufnahmen von bis zu 300 MVA erreicht. Der Betrieb einer so hohen Lichtbogenleistung erfordert eine genaue Steuerung des Einschmelzprozesses. Ein Lichtbogen, der seine hohe Leistung auf die Ofenwände abstrahlt, richtet großen Schaden an. Durch das Verhindern eines solchen unerwünschten Verhaltens werden Stillstandszeiten gering gehalten und eine hohe Ofenproduktivität aufrechterhalten. Um dieses Ziel zu erreichen, muss eine Leistungsregelung eingerichtet werden. Eine solche Leistungsregelung muss auf auftretende Ereignisse im Einschmelzverlauf reagieren, insbesondere auf Ofenwände, die nicht mit Schrott oder geeigneter Schaumschlacke bedeckt sind. Der entscheidende Punkt ist, diese Art von Informationen über den Prozess zu erhalten.

Die für die Analyse und Optimierung des Prozesses notwendigen Parameter können jedoch aufgrund der rauen Bedingungen im Inneren des Ofens in vielen Fällen nicht direkt gemessen werden. Beispielsweise können Temperatur und Zusammensetzung der Schmelze und Schlacke nur punktuell und ggf. mit Verzögerung durch die notwendige Analyse der Probe bestimmt werden. Methoden zur direkten und kontinuierlichen Messung dieser Parameter werden zwar entwickelt, sind aber für die meisten Öfen noch nicht verfügbar. Auch Betriebsversuche, die zur Bewertung der Auswirkungen verschiedener Optimierungsstrategien erforderlich sind, können aufgrund unerschwinglicher Kosten oder Sicherheitsbedenken unmöglich sein. Daher sind mathematische Modelle eine wertvolle Informationsquelle für ansonsten unbekannte Prozessparameter. Simulationen können auch als kostengünstigere, schnellere und sicherere Alternative für die Anlagenversuche eingesetzt werden. Für den EAF wurde eine breite Palette von Modellen mit unterschiedlichen Zwecken und Modellierungsansätzen entwickelt.

Der EAF kann als chemischer Reaktor beschrieben werden, der Strom nutzt, um Schrott in flüssigen Stahl umzuwandeln. Der Trend in der Entwicklung von Elektrolichtbogenöfen geht dahin, eine höhere Produktivität zu erreichen, indem die Lichtbogenspannung erhöht und höhere Ströme zum schnelleren und effizienteren Schmelzen von Schrott erreicht werden. Die höhere Spannung und der höhere Strom können jedoch enorme Schäden an der Feuerfestmasse des Ofens verursachen, wenn die Lichtbögen nicht mit Schlacke bedeckt sind. Die derzeit übliche Art, die Kernschmelze zu steuern, besteht darin, den Transformatorabgriff basierend auf der Energiezufuhr zu steuern. Das bedeutet, dass keine Online-Informationen zur Steuerung des Prozesses verwendet werden und die Bediener den Sollwert manuell mit den Informationen aus den Betriebsdiagrammen anpassen.

Die wachsende Komplexität des EAF-Prozesses in Kombination mit steigenden Anforderungen an die Produktivität und reduzierten Umweltauswirkungen erfordert Regelstrategien unter Berücksichtigung der Dynamik des Systems, die eine Anpassung der statisch voreingestellten Betriebspunkte in Echtzeit erfordern. Auch wenn die Produktivität steigt, muss der Bediener schnellere Entscheidungen treffen. Im EAF-Prozess nach dem Stand der Technik ist eine Automatisierung erforderlich, um den Bediener zu unterstützen.

Die herkömmliche Automatisierung des EAF zielt hauptsächlich auf (i) die Automatisierung des elektrischen Regimes, (ii) die Automatisierung des thermischen Regimes und (iii) die Positionierung der EAF-Elektroden ab. Ein modernes und leistungsfähiges Prozessleitsystem gewährleistet einen sicheren und benutzerfreundlichen Anlagenbetrieb auch unter schwierigen Bedingungen. Es bietet eine hohe Zuverlässigkeit und Verfügbarkeit, um den Weg für einen reibungslosen Ablauf zu ebnen.

Die Automatisierungslösungen in der EAF-Stahlherstellung sind ideal für neue sowie bestehende EAFs jeder Größe. Sie optimieren die Produktion einer breiten Palette von Stahlsorten, darunter Kohlenstoffstähle, rostfreie Stähle und Spezialstähle, und passen sich gleichzeitig variablen Beschickungsverhältnissen von Schrott, DRI und Roheisen an. Dies führt zu weniger Korrekturschritten in der Stahlbehandlung, einer minimalen Anzahl an Herabstufungen und der exakten Einhaltung straffer Produktionspläne als Grundlage für eine just-in-time-Belieferung der Weiterverarbeitungseinheiten.

Die automatisierte Prozesssteuerung basiert auf mehreren Echtzeitmessungen, beispielsweise der Temperatur des Kühlsystems, des Ofengeräuschs, der harmonischen Verzerrung des Stroms, der Vibration des Ofengefäßes und der Abgasanalyse. Die Verwendung einer automatisierten Prozesssteuerung kann zu einer Reduzierung der Einschaltzeit, einer Optimierung der eingespritzten Kohle, einer Lichtbogenstabilisierung und einer Reduzierung der Ausschaltzeit führen.

In Anbetracht der großen Komplexität der spezifischen Verfahren für die Stahlherstellung im EAF impliziert der komplexe Betrieb dieses technologischen Aggregats die systematische Abdeckung der Schritte, nämlich (i) Quantifizierung und Aufrechterhaltung eines bestimmten vorgeschriebenen technologischen Zustands (Trägheitszustand) für das Aggregat, das ist erreichbar durch herkömmliche normale Automatisierung, und (ii) komplexe Automatisierung von EAF, die auf der Steuerung der Prozesse zum Erreichen des maximalen Kriteriumsfunktionsziels gemäß dem mathematischen Modell beruht.

Die Automatisierungslösung von EAF vereint die Vorteile SPS-basierter Automatisierungssysteme (wie bewährte Qualität und Stabilität, niedrige Hardwarekosten, feingranulare Skalierbarkeit, zuverlässige Prozesssteuerung, benutzerfreundliche Bedienung, übersichtliche Visualisierung und leistungsstarke Engineering-Tools). ) mit spezifischen Technologielösungen, die auf die spezifischen Bedürfnisse der Anlage zugeschnitten sind.

Die Basisautomatisierung nutzt schnelle mikroprozessorbasierte Systeme für technologische Steuerungen und Ablaufsteuerungen. Das Automatisierungssystem ist in mehrere Automatisierungseinheiten unterteilt, die zur Ausführung der erforderlichen Aufgaben koordiniert sind. Jede Automatisierungseinheit ist zur Sensorik und Aktorik mit der zugehörigen elektrischen Peripherie verbunden, in der Regel über eine Remote-I/O-Verbindung (Input-Output). Aufgabe des über HMI (Human Machine Interface) durchgeführten Bedienens und Beobachtens ist es, die zunehmende Menge an Informationen über den Prozess so aufzubereiten, dass der Bediener ein übersichtliches und leicht verständliches Abbild der Anlage erhält. Das HMI-System unterstützt eine einfache und systematische Bedienung des EAF.

Das Prozessleitsystem des EAF auf Stufe 1 umfasst grundlegende Automatisierungs- und technologische Steuerungsfunktionen, um die EAF-Stahlproduktion auf effektive und sichere Weise zu ermöglichen. Eine benutzerfreundliche und redundante HMI-Konfiguration kombiniert mit dem Einsatz fehlersicherer Steuerungsgeräte der neuesten Generation sorgen für eine hohe Verfügbarkeit des Automatisierungssystems. Zu den typischen Merkmalen der EAF-Prozesssteuerung gehören die folgenden.

Anpassbare Profile – Das Gesamtautomatisierungskonzept ermöglicht die Definition individueller Produktionsschemata für Transformatorstufenschalter, Reaktorstufenschalter, Elektrodensteuerkurven, Brenner, RCBs (Refining Combined Burners) und Injektoren, die die Eingriffe des Bedieners minimieren.

Modularer Aufbau – Hochentwickelte Standardlösungen ermöglichen eine einfache Implementierung von Logik und Kommunikation mit externen Systemen wie Schrottplatz, Entstaubungsanlage, Materialhandhabung, Kohle-/Kalk-Injektion, Schaumschlackenkontrolle, Abgasanalysesystem und Kraftwerk.

System- und Prozessdiagnose – Diagnosefunktionen wie Zustandsüberwachung, Wärme-/Tag-/Monatsbericht und Trendaufzeichnung unterstützen einen störungsfreien und zuverlässigen EAF-Betrieb.

Softwaresimulation – Alle implementierten Funktionen werden nach spezifischen Betriebsregeln simuliert. Dies umfasst z.B. Hydraulikstation, Bewegungen und Prozessabläufe. Die Simulation des kompletten Wärmekreislaufs verifiziert die korrekte Funktionalität der Automatisierungssoftware.

Darüber hinaus verwenden fortschrittliche moderne Automatisierungslösungen auch modernste Messgeräte. Die typischen Messgeräte wie Temperatur/Celox-Handlanze werden als Standardwerkzeug für die Elektrostahlerzeugung verwendet. Um die Leistung des EAF weiter zu verbessern, sind einige der Messsysteme, die verwendet werden können, (i) berührungslose Temperaturmessung, (ii) kontinuierliches EAF-Abgasanalysesystem und (iii) Verwendung eines Robotersystems für Temperatur und Celox Messung und Probenahme.

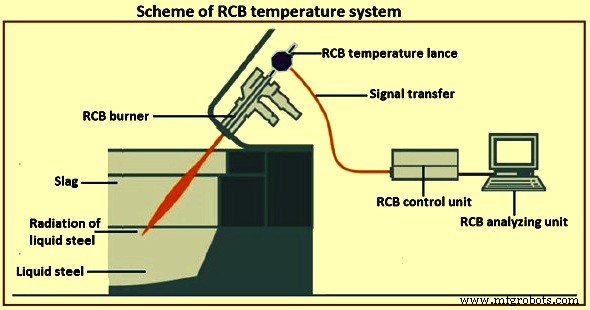

Das neue berührungslose Temperaturmesssystem, das vollständig in die RCB-Technologie integriert ist, bietet eine perfekte Methode, um die genaue Zapfzeit während des Einschaltens vorherzusagen. Die gemessene Temperatur wird mit Kontrollmodellen für wiederholbare Ergebnisse und einen konsistenten Prozess ausgewertet. Das berührungslose Temperaturmesssystem umfasst drei Hauptfunktionen, nämlich (i) Brennermodus, bei dem während der Einschaltzeiten das berührungslose Temperaturmesssystem als Brenner verwendet werden kann, um den Schrott mit verschiedenen Leistungseinstellungen vorzuwärmen, (ii) Lanzenmodus, bei dem der Das System schaltet auf einen Überschall-Sauerstoffstrom um, sobald der Schrott so weit erhitzt ist, dass eine Reaktion zwischen Kohlenstoff, Eisen und Sauerstoff stattfindet, (iii) Temperaturmodus, in den das System bei einem definierten Homogenisierungsgrad vom Lanzenmodus umschaltet der flüssigen Phase erreicht ist und der Temperaturmesszyklus beginnen kann. Abb. 1 zeigt das Schema des RCB-Temperatursystems.

Abb. 1 Schema des RCB-Temperatursystems

Basierend auf dem obigen Verfahren werden keine Lanzen zur Temperaturmessung benötigt. Dies führt zu einer hohen Sicherheit für die Bediener und zu reduzierten Verbrauchskosten. Der Energieverbrauchseinsatz sinkt. Dieses System ermöglicht eine genaue Vorhersage des Gewindebohrens mit mehreren Vorteilen, darunter (i) Steigerung der Produktivität durch Reduzierung der Abschaltung, (ii) wiederholbare Ergebnisse für konsistente Prozesse, (iii) Senkung der Betriebs- und Verbrauchskosten und (iv) Verringerung des Energieverbrauchseingangs durch genaues Klopfen.

Das kontinuierliche EAF-Abgasanalysesystem ist eine Lösung für die EAF-Abgasmessung, die eine vollautomatische kontinuierliche Gasanalyse durchführt. Das Gasentnahmegerät wird im wassergekühlten primären EAF-Abgaskanal platziert. Das Abgas wird während der Einschaltzeit und während der Ausschaltzeit kontinuierlich analysiert, wobei eine vollautomatische Spülung und Reinigung der Probensonde durchgeführt wird. Damit ermöglicht das System einen nahezu wartungsfreien Betrieb auch unter den sehr heißen, korrosiven und extrem staubigen Umgebungsbedingungen an der Probenahmeposition direkt nach dem EAF-Krümmer.

Das Automatisierungssystem ist normalerweise modular aufgebaut. Es deckt alle Ebenen ab, von der grundlegenden Anlagensteuerung (Ebene 1) bis zur Integration mit Produktionsverfolgungsfunktionen und der Verwaltung laufender Fertigungsaufträge (Ebene 3 und Ebene 4). Spezifische Steuerungs-Prozessmodule optimieren den Betrieb und bieten Werkstattmitarbeitern und Prozesstechnologen wesentliche Unterstützung. Die Automatisierungssysteme der Geschäftslinie Anlagen können mit modernsten Technologielösungen zur Optimierung von Energieeinsparungen und Produktivität kombiniert werden. Darüber hinaus verwenden die Automatisierungslösungen innovative Sensoren, die mit ausgefeilten Steuerungsmodellen für eine dynamische Echtzeitsteuerung zusammenarbeiten.

Die Prozesssteuerung von EAF bietet eine vollautomatische End-to-End-Lösung für die Elektrodensteuerung in dreiphasigen EAF. Es regelt und passt den Lichtbogen dynamisch an und nutzt die Elektroden optimal aus. Die Lösung setzt auf künstliche Intelligenz, um den Schmelzprozess zu optimieren. Es enthält auch ein Schmelzsteuerungsmodul mit Schmelzprogrammen, um eine genaue Reproduktion des Schmelzprozesses zu gewährleisten, um eine maximale Ofenproduktivität zu gewährleisten. Die Elektrodensteuerung und ihre Zusatzgeräte lassen sich in jede Systemumgebung und Architektur integrieren. Es gibt drei grundlegende Steuerungssysteme für die Prozesssteuerung im EAF. Dies sind (i) das Elektrodensteuerungssystem, (ii) das Schaumschlackensteuerungssystem und (iii) das zustandsabhängige Schrottschmelzsystem.

Elektrodenkontrollsystem – Es ist das Schlüsselsteuerungssystem für EAF. Ansätze zu einer automatisierten Leistungssteuerung stützen sich normalerweise auf Auswertungen von Lichtbogenstrom und -spannung. Andere Messtechniken sind aufgrund der extremen Bedingungen in der Ofenumgebung häufig nicht anwendbar.

Das Elektrodensteuersystem ist ein geschlossenes Elektrodensteuersystem. Die grundlegende Aufgabe besteht darin, die Position der Elektroden zu kontrollieren, genauer gesagt, den elektrischen Arbeitspunkt einzuhalten. Die Erfüllung dieser sehr grundlegenden Aufgabe wirkt sich zunächst auf mehrere Key Performance Indicators (KPIs) des Stahlschmelzwerks aus, wie z. B. den spezifischen elektrischen Energieverbrauch, den Elektrodenverbrauch und die Produktivität usw. Ihre Leistung ist auch entscheidend für die Verringerung der Belastung der Mechanik und hydraulischen Systemen sowie zur Begrenzung von Netzstörungen. Es ist gesunder Menschenverstand, dass die beste Leistung dieser grundlegenden Aufgabe durch impedanzbasierte Elektrodensteuerung erreicht wird. Grundlegende Zusatzfunktionen zur Reduzierung von Überstrom, Kurzschluss und Elektrodenbruch sind auf dem neuesten Stand der Technik und halten Ausfallzeiten auf einem Minimum. Für eine optimale Leistung ist eine Anpassung an die Eigenschaften des Betätigungssystems erforderlich, d. h. die Eigenschaften der Hydraulikventile.

Die oben genannten Grundfunktionen der Elektrodensteuerung beeinflussen maßgeblich die Leistungsfähigkeit des EAF. Die Leistung des Ofens hängt jedoch stark von der Wahl der elektrischen Betriebspunkte ab. Unter Berücksichtigung der Gesamtkonstruktion des Ofens werden Betriebsdiagramme erstellt, auch Schmelzprofile oder Leistungsprogramme genannt. Diese werden verwendet, um den elektrischen Sollwert des Ofens bereitzustellen, d. h. die Sollwerte des Transformatorabgriffs, des Reaktors und der Impedanz. Diese Diagramme hängen normalerweise vom Gesamtenergieeintrag ab. Diese Funktionalität wird von Level-2-Systemen oder ähnlichen Lösungen abgedeckt. Die Auswahl und Reihenfolge der Sollwerte in diesem Betriebsdiagramm hat direkten Einfluss auf die KPIs des EAF.

Heutzutage werden Zusatzmodule für die Elektrodensteuerung verwendet, um die Sollwerte aus den Betriebsdiagrammen an die tatsächlichen Schmelzbedingungen im Ofen anzupassen, d.h. durch Auswertung der thermischen Belastung der wassergekühlten Platten. Mit Optimierungsmodulen kann der Leistungseintrag in den Ofen erhöht werden, indem die Impedanzsollwerte dynamisch an den Schmelzfortschritt angepasst werden. Üblicherweise obliegt es weiterhin dem Ofenbetreiber, aufgrund seiner subjektiven Wahrnehmung der Schallemissionen und seines visuellen Eindrucks von der Feuerung weitere Steuerungsmaßnahmen vorzunehmen.

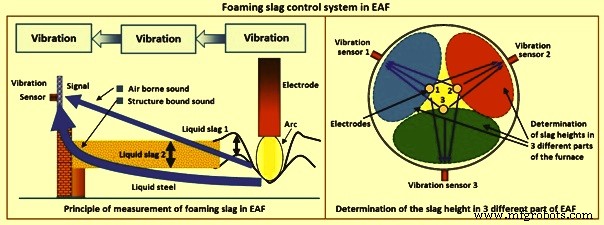

Schaumschlackenkontrollsystem – Für den automatisierten Schaumschlackenbetrieb gibt es mehrere Ansätze, die Schallmessungen verwenden. Das Schaumschlackenkontrollsystem ist ein Sensorsystem. Es basiert auf Körperschall und ist ein Ansatz zur Bewertung der Menge an schäumender Schlacke im EAF. In Bezug auf Trends und Reproduzierbarkeit hat sich dieses Verfahren als erfolgreich erwiesen, um die reale Schaumschlackensituation im Lichtbogenofen zu verfolgen. Bild 2 zeigt das Schaumschlackenkontrollsystem im EAF.

Abb. 2 Kontrollsystem für Schaumschlacke im EAF

Das Schaumschlackenleitsystem wertet die Schallausbreitung von den Lichtbögen, wo der Schall entsteht, bis zum Ofenmantel aus, wo die entstehende Schwingung von den Beschleunigungssensoren, auch Körperschallsensoren genannt, erfasst wird. Die Lichtbögen dienen als akustische Quellen. Durch Berechnung der Dämpfung der Schallausbreitung wird die Höhe der aufschäumenden Schlacke ermittelt.

Der große Vorteil dieses Verfahrens besteht darin, nicht nur eine durchschnittliche Schlackenhöhe um die Elektroden, sondern insbesondere eine spezifische Höhe im gesamten Bereich zwischen jeder Elektrode und dem Ofenmantel zu ermitteln. Die eindimensionale Betrachtung wird durch das Schaumschlackenkontrollsystem tatsächlich zu einer zweidimensionalen Messung der Schlackenhöhenverteilung erweitert. Durch die Montage von drei Sensoren gegenüber den entsprechenden Elektroden kann die Schlackenhöhe in drei Zonen des Ofens unabhängig voneinander bestimmt werden (Bild 2). Somit kann die räumliche Verteilung der Schlackenhöhe ausgewertet und in der Visualisierung dargestellt werden. Auf der Zeitskala wird das Schlackenaufschäumen in verschiedene Perioden eingeteilt. Die Zeiten werden durch den spezifischen Energieeintrag bestimmt. Sie zeichnen sich durch unterschiedliche Referenzschlackenhöheneinstellungen aus.

Zur Signalerfassung werden drei Körperschallsensoren eingesetzt, die jeweils einem Elektrodensegment zugeordnet sind. Die Befestigung am Ofenmantel erfolgt durch Anschweißen von drei Adapterplatten an die Bleche gegenüber der jeweiligen Phase / Elektrode. Die Adapterplatte wird ca. 800 mm über dem Stahlbadspiegel positioniert. Die Sensoren werden mit temperaturgeschirmten Signalkabeln angeschlossen, die vor übermäßiger Erwärmung und mechanischer Zerstörung geschützt werden müssen. Um einen einfachen Wechsel des Ofengefäßes zu ermöglichen, erfolgt der Kabelanschluss über Harting-Buchsen oder Anschlussdosen, die am oder in der Nähe des Ofengefäßes montiert werden. Zusätzlich zu den Körperschallsignalen werden die Stromsignale durch den Einsatz von Rogowski-Spulen erfasst. Die abgetasteten Hochgeschwindigkeitssignale werden an das Datenerfassungs- und Berechnungsmodul weitergeleitet.

Der Schaumschlackenpegel wird aus der Kombination von Körperschall- und Stromsignalen berechnet. Mit der Detektionsmethode ist das Betriebspersonal besser in der Lage, die Qualität und Reproduzierbarkeit der Prozessführung in der Phase der Schaumschlacke mit hoher Genauigkeit zu überprüfen. Auf dieser Basis kann der Prozess hinsichtlich Stabilität, Prozesszeit und Stromverbrauch optimiert werden.

Die herausragende Möglichkeit der korrekten räumlichen Messung der Schlackenhöhe besteht darin, die Kohleinjektion durch eine individuelle Steuerung der Kohleventile zu regulieren, um eine gleichmäßige Schlackenverteilung zu erreichen. Für die Regelung der Kohlenstoffeinspritzung wurde ein auf Fuzzy-Algorithmen basierendes Regelsystem entwickelt. Es ermöglicht die einfache Implementierung geeigneter Regeln für die Kohlenstoffinjektion, die an die spezifischen Situationen der jeweiligen Ofenkonfiguration angepasst werden können. Da die Kohleventile normalerweise nicht für eine kontinuierliche analoge Ansteuerung ausgelegt sind, wird das Ausgangssignal in eine gepulste Breitenmodulation umgewandelt, die eine entsprechende Kohlezufuhr ergibt.

Der Kohlenstoff wird in einem gepulsten Modulationsmodus eingespritzt, bei dem Impulsbreite und -frequenz durch das Schaumschlacken-Steuersystem gesteuert werden, um die richtige Kohlenstoffmenge von jedem der drei Ventile einzuspritzen. Dadurch kann das Schaumschlackenkontrollsystem für jedes Ventil genau die benötigte Kohlenstoffmenge aufbringen, um eine möglichst gleichmäßige, ausreichende und stabile Schlackenhöhe zu erreichen. Während der Endperiode, in der die Schaumschlacke teilweise ausgegossen wird, wird die Schlackenhöhe gesenkt und schwankt

Das Schaumschlackenkontrollsystem sorgt dafür, dass die Schlacke während des gesamten Schäumprozesses gleichmäßig hoch schäumt. Dadurch wird die Energieeffizienz der Lichtbögen erhöht, während gleichzeitig die Menge an eingespritztem Kohlenstoff reduziert wird. Das System bietet auch eine zuverlässige Grundlage für die Schaumschlackenregelung auf Basis der exakten Bestimmung des Schlackenspiegels und liefert Signale zur Ansteuerung der im Ofen installierten Kohle-/Sauerstofflanzen oder Kohärenzbrenner.

Zustandsbasiertes Schrottschmelzsystem – Das zustandsabhängige Schrottschmelzsystem regelt dynamisch den elektrischen Energieeintrag während der Schrotteinschmelzzeit und teilweise auch während der Flachbadzeit, indem es unmittelbar auf den Zustand des Schrotts und der Schmelze reagiert. Dies führt zu einer zustandsabhängigen Optimierung des Schmelzprozesses.

Das zustandsabhängige Schrottschmelzsystem verwendet die gleiche Hardware wie zuvor für das Steuersystem für Schaumschlacke beschrieben. Ähnlich wie das Schaumschlackenkontrollsystem misst das zustandsbasierte Schrottschmelzsystem die Schallausbreitung von den Lichtbögen, wo der Schall entsteht, bis zum Ofenmantel, wo die resultierende Vibration von Beschleunigungssensoren erfasst wird. Durch die Messung des Stroms der drei Lichtbögen und der den Elektroden gegenüberliegenden Wandschwingung werden dynamisch zwei verschiedene zustandsabhängige Statussignale berechnet (i) die Abschirmung der Paneele durch Schrott oder Schlacke, (ii) der Schrottzustand am Lichtbogenfußpunkt, insbesondere das Auftreten von "kaltem" schwerem Schrott.

Diese beiden Signale unterstützen die Charakterisierung des Schmelzprozesses. Kombiniert mit zusätzlichen Informationen über den Ofen wird eine neue zustandsabhängige Steuerung des elektrischen Energieeintrags realisiert. Zu den Zusatzinformationen gehören die thermische Belastung der Ofenplatten, der spezifische Energieeintrag, elektrische Daten und weitere Randbedingungen des Prozesses. Ein Regler regelt die Sekundärspannung durch Schalten des Transformatorabgriffs, berechnet neue individuelle Impedanzsollwerte für die drei Phasen und schaltet die Serienreaktanz. Der Regler maximiert die Leistungsaufnahme durch Berücksichtigung der tatsächlichen Wandabschirmung und der thermischen Belastung.

Das Hauptmerkmal und der Vorteil des zustandsbasierten Schrottschmelzsystems ist seine Fähigkeit, einen Verlust der Wandabschirmung viel früher zu erkennen als die daraus resultierende Temperaturerhöhung der Paneele, die durch die erhöhte Strahlungseinwirkung entsteht. Dieser Zeitvorsprung von rund 60 Sekunden ermöglicht es dem zustandsabhängigen Schrottschmelzsystem, mit einer Umverteilung der Leistung bzw. der Strahlung der drei Lichtbögen zu reagieren. Diese sofortige Umverteilung mildert oder vermeidet die thermische Belastung der entsprechenden Platten.

Die zustandsabhängige Steuerung der Schrottschmelzanlage reagiert auf zwei unterschiedliche Arten auf den Verlust der Wandabschirmung und die thermische Belastung der Paneele. Zunächst wird auf einer langen Zeitskala, wenn der Schirmverlust und die erwartete oder gemessene Temperaturerhöhung länger andauern oder sehr ausgeprägt sind, der Trafo abgegriffen. Daher wird die Sekundärspannung angepasst. Andererseits wird der Transformatorabgriff erhöht, wenn die Schmelzbedingungen es zulassen, z. bei hoher Lichtbogenabschirmung und niedrigen Paneltemperaturen.

Die Trafostufenschaltung wird durch eine Hystereseschleife aktiviert, um unnötige Schaltvorgänge zu vermeiden. Zweitens werden auf einer kurzen Zeitskala dieselben Eingangssignale ausgewertet, um die Impedanzsollwerte der drei Phasen individuell zu steuern, was zu einem asymmetrischen elektrischen Ofenbetrieb führt. Basierend auf der berechneten Abschirmungs- und Paneltemperaturvorhersage oder -messung berechnet ein Fuzzy-Controller eine optimale Strahlungsleistungsverteilung. Unter Verwendung eines neu entwickelten Strahlungsmodells und eines analytischen elektrischen Modells werden die entsprechenden Impedanzsollwerte in einer iterativen Schleife berechnet, um die optimale Strahlungsverteilung bestmöglich zu erfüllen. So kann eine fast sofortige Umverteilung der Strahlungsleistung erreicht werden, um die thermische Auswirkung sofort zu mildern oder zu vermeiden.

Der Hauptvorteil des zustandsabhängigen Schrottschmelzsystems liegt in einem gleichmäßigeren und stabileren Betrieb mit weniger Transformatorstufenschaltungen und einem erhöhten Energieeintrag, wann immer es die Schmelzsituation zulässt.

EAF-Expertensystem

Das EAF-Expertensystem wurde als integrierter Prozesssteuerungs-Überwacher konzipiert. Es erkennt automatisch Abweichungen vom erwarteten Verhalten und stimmt das Schmelzprogramm neu ab, indem es auf die elektrische Energieplanung, auf das Chemikalienpaket, auf die Schlacken- und Stahlmetallurgie einwirkt. Ausstattungsbeschränkungen sind in die Steuerung integriert. Das EAF-Expertensystem fungiert als Prozessüberwacher, der grundlegende Automatisierungs- und Technologiefunktionen integriert, um die EAF-Stahlproduktion auf effektive und sichere Weise zu ermöglichen und jeden Vorgang von der Ladephase bis zum Abstichvorgang zu unterstützen. Aufgrund ihrer umfassenden sensor- und kamerabasierten Prozessüberwachung kann die neue Generation von Maschinenpulten an beliebigen Positionen installiert werden und benötigt keine speziellen Fenster, um eine direkte visuelle Rückmeldung vom Prozess zu erhalten, was die Sicherheit und das Prozessbewusstsein des Bedieners erhöht.

Das EAF-Expertensystem kann auch eine Reihe eigenständiger Technologien integrieren, um die produktive Zeit, den Nutzungsfaktor und die Sicherheit durch ferngesteuerte mechatronische Einheiten weiter zu maximieren. Das EAF-Expertensystem ist die neueste Entwicklung des EAF-Konzepts zur automatischen Steuerung jeder Phase des Schmelzprozesses, von der Planung der elektrischen Energie bis zur Verbrennungsoptimierung sowie dem Schlacken- und Stahlmetallurgiemanagement für jeden im EAF-Zyklus erforderlichen Vorgang.

Das EAF-Expertensystem führt eine Vorabberechnung der gesamten Schmelze durch und verfolgt die definierte Schmelzpraxis. Es gibt eine Vorschau auf den Schmelzprozess und den Stahlzustand beim Abstich und passt das Leistungsprofil und die Materialzugaben automatisch an, um den Prozess zu optimieren. Es entscheidet über den Ladesollwert für eine ordnungsgemäße Schrottkübelbeladung. Die kostenoptimierende Kalkulation wählt die Schrottsorten aus und ermittelt die benötigten Mengen sowie die Gesamtmenge an zuzusetzendem DRI. Sie bestimmt auch die Schlackebildner im Hinblick auf eine vorgegebene Mindestschlackemasse und angestrebte Basizität. Außerdem berechnet es die kostenoptimierten Mengen an Legierungszusätzen für den Ofen oder die Abstichpfanne.

Das EAF-Expertensystem ermittelt unter Berücksichtigung des Energieeintrags durch eingeblasenen Sauerstoff die Menge an elektrischer Energie, die zum Schmelzen der vorbereiteten und aufgegebenen Materialien und zum Aufheizen des Stahlbades auf Abstichtemperatur erforderlich ist. Das EAF-Expertensystem bietet eine Online-Überwachung des Stromverbrauchs und die Übertragung des prognostizierten Stromverbrauchs, um Spitzenlasten und hohen Tarifen vorzubeugen. Bei Öfen mit kontinuierlichen DRI-Beschickungseinrichtungen wird die DRI-Beschickungsrate dynamisch gesteuert, um unter Berücksichtigung der DRI-Temperatur eine konstante Stahltemperatur anzustreben.

Das EAF-Expertensystem verfügt über eine leistungsstarke Data-Mining-Engine, die normalerweise entwickelt und speziell für die Steuerungsanwendung zugeschnitten wird. Relevante Datenvariablen werden gesammelt und automatisch in strukturierte Zusammenhänge eingeordnet. Umfangreiche statistische Prozessanalysen werden auf eine riesige Menge an Informationen angewendet, um erwartetes konsistentes Verhalten und Anomalien zu diskriminieren. Anhaltende Abweichungen von den erwarteten Prozessbedingungen führen zu einer kontinuierlichen Optimierung der Kohlenmonoxidverbrennung und einer effizienten Brennstoffnutzung, indem das Schmelzprofil an die variablen Betriebsbedingungen angepasst wird. Die integrierte Steuerung des gesamten Schmelzprozesses zusammen mit der Echtzeitverfolgung der Ofenvariablen, die relevante Abweichungen von den erwarteten Prozessbedingungen aufzeigt, bietet eine erhebliche Chance zur Verbesserung der Energieeffizienz und Produktivität.

Die Echtzeit-Online-Abgasanalyse durch das In-situ-Lasersystem fördert die Prozessverfolgung und ermöglicht eine weitere Optimierung durch eine praktikable Regelung, die auf die Brennstoff- und Sauerstoff-Nachverbrennung einwirkt. Die schnell reagierende Abgasanalyse liefert die schnellen Feedback-Informationen für die Regulierung der Sauerstoffinjektion während der Frischphase, steuert die Stahlentkohlung und begrenzt gleichzeitig die Badoxidation.

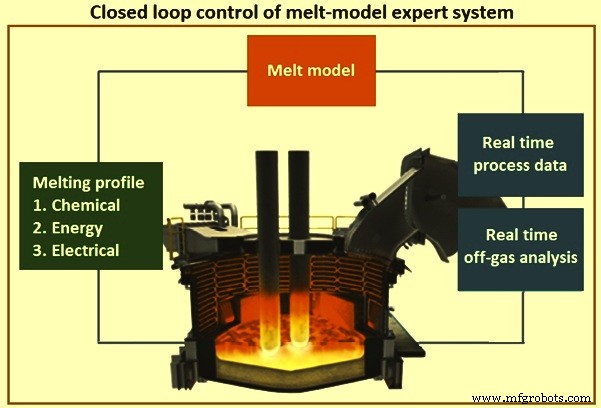

Der Kern des EAF-Expertensystems ist das „Schmelzmodell“, das Abweichungen der Prozesssteuerungsvariablen automatisch identifiziert und korrigiert, um Verluste oder Verschwendung verfügbarer Energiequellen zu vermeiden. Es koordiniert die Daten, die in Echtzeit von mehreren On-Board-Sensoren gesammelt werden, und die berechneten Prozessvariablen basierend auf den voreingestellten statischen Schmelzprofilen. Das „Schmelze-Modell“ koordiniert eine Regelung, die durch das Modell für die elektrische Leistung und das Modell für das Chemikalienpaket integriert ist. Es verwaltet das Zusammenspiel der elektrischen und chemischen Schmelzprofile, um eine Optimierung des Energieverbrauchs sowie eine Schlacken- und Stahlmetallurgiekontrolle zu erreichen, die unter anderem die Lichtbogenabdeckung durch das Management von Schaumschlacke, die Optimierung der Nachverbrennung, die Reduzierung des Stromverbrauchs und umfasst Optimierung des Sauerstoff- und Kohlenstoffverbrauchs. Fig. 3 zeigt die geschlossene Schleifensteuerung des Schmelzmodell-Expertensystems.

Abb. 3 Closed-Loop-Steuerung des Schmelzmodell-Expertensystems

Das EAF-Expertensystem passt sich ständig ändernden Betriebsbedingungen an und hält die Leistung des EAF auf höchstem Niveau. Es integriert das Elektrodensteuerungssystem, das Schaumschlackensteuerungssystem und das zustandsabhängige Schrottschmelzsystem.

Die Hauptvorteile des Expertensystems sind (i) Reduzierung der Tap-to-Tap-Zeit um bis zu 10 %, (ii) Reduzierung des Energieverbrauchs um bis zu 5 %, (iii) Reduzierung der Legierungsmaterialkosten um bis zu 5 % und (iv) reduzierte Energiekosten durch Vermeidung von Spitzentarifen.

Modellierung des EAF-Stahlherstellungsprozesses

Ein Prozessmodell ist ein „Algorithmus zur Vorhersage des Verhaltens eines offenen oder geschlossenen Systems“. Es ermöglicht eine vorausschauende Steuerung und Bedienerunterstützung, eine Offline-Prozessoptimierung, ein verbessertes Verständnis der zugrunde liegenden physikalischen Phänomene und die Online-Schätzung von Parametern, die nicht direkt durch Messungen bestimmt werden können. Der Begriff Prozessmodell bezieht sich auf die deterministischen Modelle, die auf physikalischen und thermodynamischen Zusammenhängen beruhen, und schließt damit rein statistische Ansätze aus.

Gegenwärtig verwendet ein Großteil der EAF-Stahlherstellung Level-1- und Level-2-Automatisierungssysteme. Innerhalb dieser Automatisierungssysteme werden Prozessmodelle benötigt. Während des Produktionszyklus sind einige wichtige Größen unbekannt oder können aus grundsätzlichen Gründen nicht gemessen werden, wie z. B. (i) die aktuelle (durchschnittliche) Temperatur des Feststoffs (Schrott, DRI usw.) ist nicht beobachtbar (ii) der Strom melt and slag temperature are difficult of measure, (iii) the current mass of the melt in the furnace cannot be measured.

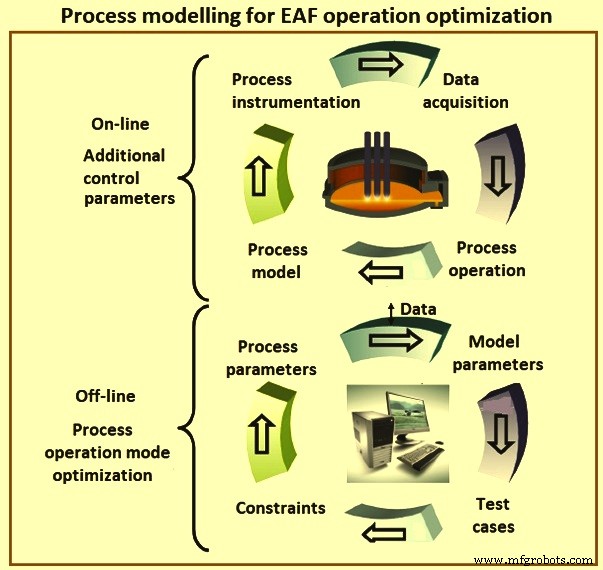

The process model (for on-line and off-line use) is an important part of the EAF process and operation optimization cycle (Fig 4). The instrumentation of the furnace (weighting of scrap, and DRI etc.) continuously delivers measurement data during the operation which is fed into the model. To enhance the models’ abilities to predict important parameters like melt mass and temperature, new or more precise measurements can be implemented. The more precise data gives than better opportunities to test and furthermore enhance the model. Such more detailed or accurate models allow better control during the operation (on-line model) or the development of optimized process operation modes.

Fig 4 Process modelling for EAF operation optimization

The instrumentation of the EAF allows for a quantitative time dependent measurement of the energy and mass inputs. This data can be used for on-line or off-line modelling of the melt-down process. EAF process models have proven to be useful for improving process understanding and control as well as resource and energy efficiency by providing information which cannot be measured directly during the process due to the extreme conditions inside the furnace.

The use of on-line process models can hence enhance the knowledge on the current process state and thus support optimized process operation by providing additional input data for process control. Additionally, these models can use extrapolated input data to predict the future trends of the process variables. The same models can be used off-line with real or artificial process operation data to optimize the plant operation or to analyze the impact of process innovations. During the installation and optimization of such a process model the requirements of the model justify and support the implementation of advanced measurement systems, e.g. in order to get precise data on the energy and mass inputs into the furnace.

In the case of complex processes such as the EAF process, analytical models are normally more difficult to develop than the statistical models and may not reach the same degree of accuracy. They do, however, allow for extrapolation and are transferable since the physical and thermodynamic description is more universal.

The development of EAF models started in 1974 and in simpler forms and they became state-of-the-art within the following decades. The model developments have been undertaken into several directions, e.g. (i) determination of overall process characteristic and process control, (ii) CFD (computational fluid dynamics) modelling of the off-gas system or the heat transfer inside the furnace, and (iii) modelling of meltdown and slag chemistry and slag foaming.

Modelling and optimization of the EAF process constitutes a complex task due to the large number of variables such as the different charge materials, the share of different energy carriers, and the target composition and temperature. The different process phases, discontinuous changes during charging of material and many variations of the process with different furnace types, feed-stocks, desired steel qualities, and operation strategies have led to the development of various modelling approaches. A number of models have been developed using different approaches both for the complete process as well as local phenomena or single process phases.

Due to the wide range of different applications of modelling the EAF and the complexity of the process, numerous approaches have been applied to derive models for the process. There are purely statistical or data-driven models, including neural networks, used, for example, to evaluate the power consumption or the electrical system of an EAF. Another class of models for the evaluation of EAF energy consumption uses a statistical approach based on parameters which are determined using physical relationships such as the expected power delivery from the use of oxygen or natural gas.

Process models have been developed not only for the complete process but also to describe specific phenomena within the EAF, for example, the heat transfer at the electric arc, the reaction of injected carbon with the slag, or the influence and potential of energy recovery within the off-gas system. In some cases these have then been incorporated into more comprehensive EAF process models.

The process models are normally based on lumped zones with no spatial discretization except for the scrap charge which is discretized into multiple zones in some models. Heat and mass flows are exchanged between these zones and the surroundings and chemical reactions are normally considered within certain zones. Energy and mass balances are then used to track the temperature and composition of each zone. While most of these process models are dynamic, pseudo-dynamic approaches based on predefined process steps have also been proposed.

The models use different approaches, but have some important common properties namely (i) the physical conservation laws of mass, energy, and species are derived and solved, (ii) the general numerical method is to set-up and solve a set of non-linear ordinary differential equations (in most cases the small explicit integration scheme is used), (iii) the models need initial values and (in general time dependent) data for the time dependent inputs like electrical inputs, chemical inputs and mass loads (scrap, DRI etc.) etc.

Herstellungsprozess

- Bessere Möglichkeiten zur Fehlerbehebung bei Automatisierungs- und Prozessregelkreisen

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Automatisierungs- und Steuerungssystem einer Sinteranlage

- Automatisierungs-, Steuerungs- und Messsystem einer Kokerei

- Gleichstrom-Lichtbogenofen

- Verwendung von direktreduziertem Eisen im Lichtbogenofen

- Verschiedene Arten von Lichtbogenschweißverfahren

- Lichtbogenschweißen verstehen