Walzprozess für Stahl

Walzverfahren für Stahl

Walzen ist der Prozess des plastischen Verformens von Stahl, indem er zwischen Walzen hindurchgeführt wird. Walzen ist definiert als die Reduzierung der Querschnittsfläche des gewalzten Stahlstücks oder die allgemeine Formgebung der Stahlprodukte durch die Verwendung rotierender Walzen.

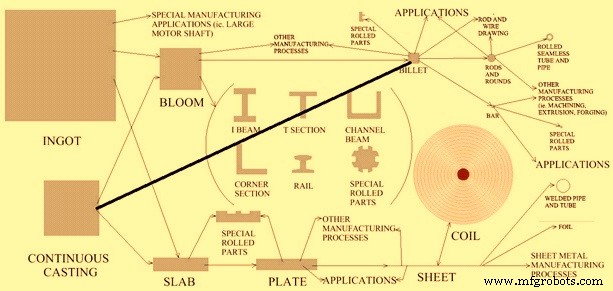

Das Walzen von Stahl ist einer der wichtigsten Herstellungsprozesse für Stahl. Dies ist normalerweise der erste Schritt bei der Verarbeitung von Stahl, nachdem dieser in einem Stahlschmelzwerk entweder als Barren oder als Stranggussprodukt gegossen wurde. Das anfängliche Walzen von Stahl erfolgt in einem Warmwalzwerk, in dem Vorblöcke und Brammen zu verschiedenen Walzprodukten wie Platten, Blechen, Bändern, Coils, Knüppeln, Strukturen, Schienen, Stäben und Stäben gewalzt werden. Bei einigen Produkten wird auch Kaltwalzen von Stahl durchgeführt. Viele dieser Walzprodukte wie Schienen und Bewehrungsstäbe usw. werden direkt von den Verbrauchern verwendet, während die anderen Walzprodukte die Ausgangsrohstoffe für nachfolgende Fertigungsvorgänge wie Schmieden, Blechbearbeitung, Drahtziehen, Strangpressen, maschinelle Bearbeitung und Fertigung sind Industrie. Durch Walzen von Stahl kann eine breite Palette von Produkten hergestellt werden. Die Breite eines Walzprodukts kann von wenigen Millimetern bis zu mehreren Metern variieren, während die Dicke von 0,1 mm bis über 200 mm variieren kann. Das Walzprofil kann quadratisch, rechteckig, rund oder geformt sein. Verschiedene Walzverfahren für Stahl sind in Bild 1

dargestellt

Bild 1 Walzprozesse von Stählen

Prinzip Walzstahl

Während des Walzens wird ein Stahlwerkstück aufgrund der Reibung zwischen den Walzen und der zu walzenden Werkstückoberfläche hohen Druckspannungen ausgesetzt. Durch die Druckkräfte zwischen zwei ständig rotierenden Walzen wird das Werkstück plastisch verformt. Diese Kräfte reduzieren die Dicke des Stahls und beeinflussen seine Kornstruktur. Die Dickenreduzierung, die die Differenz der Dicke vor und nach der Reduzierung ist, wird als Formschräge bezeichnet. Zusätzlich zur Verringerung der Dicke bewirken die Walzen einen Materialvorschub, da sie sich in entgegengesetzter Richtung zueinander drehen. Reibung ist daher ein notwendiger Teil des Walzprozesses, aber zu viel Reibung kann aus verschiedenen Gründen schädlich sein. Da das Reibungsniveau im Walzprozess kontrolliert werden muss, ist die Schmierung ein wichtiger Faktor während des Walzens. Damit das Werkstück in die Kehle der Walze eintritt, muss die Komponente der Reibungskraft gleich oder größer als die horizontale Komponente der Normalkraft sein.

Während des Walzvorgangs wird die geometrische Form des Werkstücks verändert, sein Volumen bleibt jedoch im Wesentlichen gleich. Die Rollzone ist der Bereich, über den die Rollen auf das Material einwirken. Hier findet die plastische Verformung des Werkstücks statt. Ein wichtiger Faktor beim Walzprozess ist, dass aufgrund der Erhaltung des Volumens des Stahlmaterials bei der Verringerung der Dicke das Material, das aus der Walzzone kommt, sich schneller bewegt als das Stahlmaterial, das in die Walzzone eintritt. Die Walzen selbst rotieren mit konstanter Geschwindigkeit, daher sind an einem Punkt in der Walzzone die Oberflächengeschwindigkeit der Walzen und die des Stahlmaterials genau gleich. Dies wird als No-Slip-Point bezeichnet. Vor diesem Punkt bewegen sich die Rollen schneller als das Material, und nach diesem Punkt bewegt sich das Material schneller als die Rollen.

Drehmoment und Leistung sind die beiden wichtigen Komponenten des Rollens. Das Drehmoment ist das Maß für die Kraft, die auf die Walzen ausgeübt wird, um eine Drehbewegung zu erzeugen, während Leistung auf ein Walzwerk aufgebracht wird, indem ein Drehmoment auf die Walzen ausgeübt wird und mittels Werkstückspannung. In einem Walzwerk wird die Energie hauptsächlich auf die folgenden vier Arten ausgegeben.

- Die Energie, die benötigt wird, um den Stahl zu verformen.

- Die Energie, die benötigt wird, um die Reibungskraft zu überwinden.

- Der Leistungsverlust in den Ritzeln und dem Kraftübertragungssystem.

- Elektrische Verluste in den verschiedenen Motoren.

Manchmal wird beim Walzen von Stahl Spannung (Kraft) auf das Werkstück ausgeübt, während es gewalzt wird. Die Spannung kann auf die Vorderseite aufgebracht werden (Vorderspannung), kann auf die Rückseite aufgebracht werden (Rückseitenspannung) oder kann an beiden Enden aufgebracht werden. Diese Technik unterstützt die zum Walzen des Stahls erforderlichen Kräfte.

Während des Walzvorgangs bewirkt die plastische Verformung, die die Verringerung der Dicke des Stahlstücks verursacht, auch eine Zunahme der Breite des Werkstücks. Dieses Phänomen ist als Ausbreitung bekannt. Wenn das zu bearbeitende Werkstück ein hohes Verhältnis von Breite zu Dicke hat, ist die Ausbreitung nicht von großer Bedeutung, da sie relativ gering ist. Andererseits kann bei einem niedrigen Verhältnis von Breite zu Dicke die Zunahme der Breite ein Problem darstellen. Vertikalwalzen (Randwalzen) werden zur Kontrolle der Spreizung und zur Aufrechterhaltung einer konstanten Breite während des Walzens verwendet.

Das Walzen kann entweder durch Warmwalzen oder durch Kaltwalzen erfolgen. Kaltwalzen folgt normalerweise dem Warmwalzen.

Beim Warmwalzen von Stählen wird das bei der Stahlherstellung erreichte Gusskorngefüge des Stahls (normalerweise große, in Erstarrungsrichtung gewachsene Körner) in ein Schmiedekornstahlgefüge umgewandelt. Die Gussstruktur hat schwache Korngrenzen, die den Stahl spröde machen. Auch Gussstrukturen sind mit vielen Defekten wie Porosität, Lunker und Einschlüssen verbunden. Beim Warmwalzen von Stahl, das oberhalb der Rekristallisationstemperatur stattfindet, wird das gegossene Korngefüge aufgebrochen. Alte Korngrenzen werden zerstört und neue härtere Korngrenzen werden zusammen mit einer gleichmäßigeren Kornstruktur gebildet. Das Walzen von Stahl schließt auch die Leerstellen und Lunker innerhalb des Stahls und bricht die Einschlüsse und verteilt sie gleichmäßig über das Werkstück. Das Erkennungszeichen des Warmwalzens ist nicht nur ein kristallisiertes Gefüge, sondern das gleichzeitige Auftreten von Versetzungsfortpflanzungs- und Erweichungsprozessen. Die Vorteile des Warmwalzens sind wie folgt.

- Da die Fließspannungen gering sind, sind die Kräfte und der Leistungsbedarf relativ geringer. Selbst sehr große Werkstücke können mit Geräten angemessener Größe verformt werden.

- Da die Duktilität hoch ist, sind große Verformungsgrade möglich.

- Komplexe Formen können gerollt werden’

Das Kaltwalzen erfolgt bei Raumtemperatur, obwohl die Verformungsarbeit die Temperatur des Werkstücks auf 100–200 °C erhöhen kann. Beim Kaltwalzen von Stählen können gute Oberflächengüten und erhöhte mechanische Festigkeit bei genauer Kontrolle der Produktabmessungen erreicht werden . Die Vorteile des Kaltwalzens sind unten aufgeführt.

- Ohne Kühlung und Oxidation können engere Toleranzen und eine bessere Oberflächengüte erzielt werden.

- Dünnere Abschnitte können gewalzt werden.

- Die endgültigen Eigenschaften des Werkstücks können genau kontrolliert werden. Falls gewünscht, kann die beim Kaltwalzen erzielte hohe Festigkeit beibehalten werden. oder wenn eine hohe Duktilität erforderlich ist, kann die Korngröße vor dem Glühen kontrolliert werden.

- Die Schmierung ist im Allgemeinen einfacher.

Das Walzen von Stahl wird nicht nur durchgeführt, um den gewünschten Querschnitt zu erreichen, sondern auch um die gewünschten Eigenschaften des Stahls zu erhalten. Das Walzen von Stählen verleiht Festigkeit und günstige Kornorientierung. Weitere Wärmebehandlungsprozesse, die während des kontrollierten Walzens eingebaut werden, helfen bei der Modifizierung der Stahlmikrostruktur, um dem Stahl die gewünschten Eigenschaften zu verleihen.

Kontrolliertes Walzen ist eine Art thermomechanischer Verarbeitung, die kontrollierte Verformung und Wärmebehandlung integriert. Die Wärme, die das Werkstück über die Rekristallisationstemperatur bringt, wird auch zur Durchführung der Wärmebehandlungen verwendet, so dass eine nachfolgende Wärmebehandlung unnötig ist. Arten von Wärmebehandlungen umfassen die Herstellung einer feinen Kornstruktur; Steuern der Art, Größe und Verteilung verschiedener Umwandlungsprodukte (wie Ferrit, Austenit, Perlit, Bainit und Martensit in Stahl), Induzieren von Ausscheidungshärtung und Steuern der Zähigkeit. Um dies zu erreichen, muss der gesamte Prozess genau überwacht und kontrolliert werden. Übliche Variablen beim kontrollierten Walzen umfassen die Zusammensetzung und Struktur des Ausgangsmaterials, Verformungsgrade, Temperaturen in verschiedenen Stadien und Abkühlbedingungen. Zu den Vorteilen des kontrollierten Walzens gehören bessere mechanische Eigenschaften und Energieeinsparungen.

Der Walzprozess ermöglicht einen hohen Grad an Automatisierung im geschlossenen Kreislauf und sehr hohe Geschwindigkeiten und ist daher in der Lage, hochwertiges Ausgangsmaterial mit engen Toleranzen für verschiedene nachgelagerte Industrien bereitzustellen.

Walzen, die in Walzwerken verwendet werden, weisen verschiedene Größen und Geometrien auf. Walzen, die zum Walzen verwendet werden, unterliegen während des Walzprozesses extremen Betriebsbedingungen. Zu diesen Bedingungen gehören enorme Kräfte, Biegemomente, thermische Spannungen und Verschleiß. Walzenmaterialien werden nach Festigkeit, Steifigkeit und Verschleißfestigkeit ausgewählt. Walzenmaterialien variieren und sind von dem spezifischen Walzverfahren abhängig. Üblicherweise verwendete Walzenmaterialien sind Gusseisen, Sphäroguss, Stahlguss und geschmiedeter Stahl. Geschmiedete Stahlwalzen sind stärker und steifer als Gusseisenwalzen, haben jedoch einen komplizierten Herstellungsprozess. Die Zusammensetzung von Eisen und Stahl wird passend zum Walzprozess gewählt. Als Werkstoff für Walzen werden für bestimmte Walzverfahren Nickelstähle oder Molybdänstahllegierungen verwendet. Bei einigen anderen Walzverfahren bestehen Walzen aus Wolframkarbid, das einen extremen Widerstand gegen Durchbiegung bieten kann.

Das Aufrechterhalten eines gleichmäßigen Spalts zwischen den Walzen ist schwierig, da sich die Walzen unter der zum Verformen des Werkstücks erforderlichen Belastung durchbiegen. Festigkeit und Steifigkeit sind wichtige Eigenschaften der zum Stahlwalzen verwendeten Walzen. Beim Walzvorgang wirken große Kräfte auf die Walzen. Aufgrund dieser Kräfte werden Walzen unterschiedlich stark durchgebogen. Beim Flachwalzen mit größeren Breiten ist der Durchbiegungseffekt stärker. Die Brötchen sind anfänglich flach. Während des Walzvorgangs übt das Werkstück auf die Walzen zur Mitte des Werkstücks hin eine größere Kraft aus als an den Rändern. Dies führt dazu, dass sich die Walzen in der Mitte stärker durchbiegen, und verleiht dem Werkstück daher in der Mitte eine größere Dicke. Um dieses Problem zu lösen, werden die Rollen so geschliffen, dass sie zur Mitte hin dicker sind, um die während des Prozesses auftretende Durchbiegung auszugleichen. Diese zusätzliche Dicke wird Camber genannt. Die Überhöhung, die zu einer Rolle geschliffen werden muss, ist sehr spezifisch für eine bestimmte Breite und ein bestimmtes Material des Stahlwerkstücks und eine Kraftbelastung. Eine Walze mit einer Wölbung wird auch als ballige Walze (Parabelballigkeit) bezeichnet. Die ballige Walze kompensiert nur eine Reihe von Bedingungen, nämlich das Material, die Temperatur und das Ausmaß der Verformung.

Andere Verfahren zum Kompensieren der Walzenverformung umfassen kontinuierliches Variieren der Balligkeit (CVC), Paarquerwalzen und Biegen der Arbeitswalze. CVC beinhaltet das Schleifen einer Polynomkurve dritter Ordnung in die Arbeitswalzen und das anschließende seitliche Verschieben der Arbeitswalzen gleichmäßig und gegeneinander. Der Effekt besteht darin, dass die Walzen zwischen sich einen Spalt haben, der eine parabolische Form hat und sich mit der seitlichen Verschiebung ändert, wodurch eine dynamische Steuerung der Balligkeit der Walzen ermöglicht wird. Das paarweise Querwalzen beinhaltet die Verwendung von entweder flachen oder parabolisch balligen Walzen, aber das Verschieben der Enden in einem Winkel, so dass der Spalt zwischen den Rändern der Walzen zunimmt oder abnimmt, wodurch eine dynamische Balligkeitssteuerung ermöglicht wird. Beim Biegen der Arbeitswalzen werden Hydraulikzylinder an den Enden der Walzen verwendet, um der Walzendurchbiegung entgegenzuwirken.

Eine andere Möglichkeit zur Überwindung von Durchbiegungsproblemen besteht darin, die Belastung der Walzen zu verringern, was durch Aufbringen einer Längskraft erfolgen kann. das ist im Wesentlichen Zeichnung. Eine andere Methode zum Verringern der Rollendurchbiegung umfasst das Erhöhen des Elastizitätsmoduls des Rollenmaterials und das Hinzufügen von Stützstützen zu den Rollen.

Herstellungsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Standortauswahlverfahren für ein Stahlwerk auf der grünen Wiese

- HIsarna-Prozess für die Eisenherstellung

- Schlitzwalzen für die Stangenproduktion

- CAS-OB Prozess der Sekundärstahlerzeugung

- Technologien zur Verbesserung des Sinterprozesses

- CONARC-Prozess für die Stahlerzeugung

- Herstellungsverfahren für geformte feuerfeste Materialien

- Wärmebehandlungsprozess von Stahl

- Warm- und Kaltwalzprozess