Faktoren, die die Koksrate in einem Hochofen beeinflussen

Faktoren, die die Koksrate in einem Hochofen beeinflussen

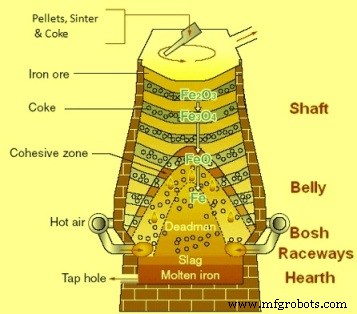

BF ist ein Gegenstromreaktor, in dem das Reduktionsgas durch die Vergasung des Kohlenstoffs des BF-Kokses mit dem Sauerstoff des Heißwinds erzeugt wird, der über Blasdüsen im unteren Teil des Ofens eingeblasen wird. Das Reduktionsgas strömt nach oben und reduziert die oben in den Ofen eingebrachten eisenhaltigen Beschickungsmaterialien.

Die Koksrate ist der Parameter für den Verbrauch von BF-Koks, der in Kilogramm verbrauchtem BF-Koks pro Tonne produziertem Roheisen gemessen wird.

Hochofenkoks (BF) ist ein Schlüsselmaterial für die BF-Eisenherstellung, da er als Hauptenergiequelle (Brennstoff), Reduktionsmittel, Aufkohlungsmittel und durchlässiger struktureller Träger dient. Es ist kein anderes zufriedenstellendes Material verfügbar, das BF-Koks als durchlässige Stütze für Hochofenbeschickung ganz oder teilweise ersetzen kann.

BF-Koks ist der wichtigste Rohstoff, der dem Hochofen zugeführt wird, was seine Auswirkung auf den Hochofenbetrieb und die Roheisenqualität betrifft. Ein hochqualitativer BF-Koks ist in der Lage, einen reibungslosen Abstieg des Hochofenmöllers mit so wenig Abbau wie möglich zu unterstützen, während er die geringste Menge an Verunreinigungen, die höchste thermische Energie, die höchste Metallreduktion und eine optimale Durchlässigkeit für den Fluss von gasförmigen und geschmolzenen Produkten bietet . Die Einführung von hochwertigem BF-Koks in einen Hochofen führt zu einer niedrigeren Koksrate, einer höheren Produktivität und niedrigeren Roheisenkosten. Die Rolle von Koks bei der Verbesserung der BF-Leistung ist in Abb. 1 dargestellt.

Abb. 1 Rolle von Koks bei der Verbesserung der BF-Leistung

Eine realistische Einschätzung der voraussichtlichen Leistung von Koks im Hochofenbetrieb mit oder ohne Einblastechnik umfasst die Eigenschaften des Kokses, die seine Widerstandsfähigkeit gegenüber Abbau unter der chemischen und thermischen Umgebung des Hochofens widerspiegeln. Solche Eigenschaften, die Richtlinien für die Verwendung von Koks liefern, beziehen sich auf die Stückgröße, die Form- und Größengleichmäßigkeit, die chemische Zusammensetzung, die mechanische Festigkeit und die thermische und chemische Stabilität. Koks für den Hochofen muss also ein gelungener Kompromiss zwischen Struktur und Eigenschaften sein. Um eine gute Hochofenleistung zu gewährleisten, sollte Koks mäßig groß sein, einen engen Größenbereich aufweisen und eine hohe mechanische Festigkeit aufweisen, um den Schwächungsreaktionen mit Kohlendioxid und Alkali, Abrieb und Wärmeschock im Hochofen standzuhalten. Aufgrund der vielen unbekannten Faktoren ist es nicht möglich, universelle Qualitätskennzahlen festzulegen, die für alle Hochöfen gelten, obwohl typische Spezifikationen für die Qualität von BF-Koks verfügbar sind.

In BF-Koks vorhandene Verunreinigungen beeinträchtigen seine Leistung im Hochofen, indem sie seine Rolle als Brennstoff in Bezug auf Kohlenstoffmengen verringern, die für direkte und indirekte Reduktionsrollen verfügbar sind, und auch seine Rolle als durchlässiger Träger. Solche Verunreinigungen sind Feuchtigkeit, flüchtige Stoffe, Asche, Schwefel, Phosphor und Alkaligehalte. Ihre Werte sind so gering wie möglich zu halten.

Der Feuchtigkeitsgehalt ist eine direkte Folge des Kokslöschprozesses mit einer gewissen Abhängigkeit von der Größe. Hohe und variable Feuchtigkeitsgehalte beeinflussen sowohl die Koksrate als auch die Bilanzen im Hochofen, während hohe Gehalte an flüchtigen Bestandteilen Betriebsprobleme bei der Reinigung von Hochofengas verursachen.

Hinsichtlich anderer chemischer Eigenschaften sind Schwefel und Asche (Gehalt und Chemie) von besonderer Bedeutung, da mit zunehmender Kokereileistung im Hochofen die Koksproduktivität abnimmt. Die Koksasche ist ein nicht produktiver Teil des BF-Kokses, der das Volumen und die Zusammensetzung der Schlacke beeinflusst.

Die Bedeutung der physikalischen Eigenschaften von BF-Koks hängt mit der Notwendigkeit zusammen, die Eisenbeschickung zu stützen und eine durchlässige Matrix zu schaffen, durch die reduzierende Gase strömen und geschmolzenes Material in den unteren Hochofenbereich sickern kann. Diese physikalischen Eigenschaften hängen mit seiner Größe (Mittelwert und Verteilung) und seiner Bruch- und Abriebfestigkeit zusammen. Die Größe des BF-Kokses wird hauptsächlich durch Sieben kontrolliert. Eine große mittlere Größe mit einer engen Größenverteilung behält eine angemessene Durchlässigkeit bei.

Obwohl die mechanischen Festigkeitsindizes von BF-Koks BF-Betreibern eine nützliche Bewertung der Leistung von BF-Koks bieten, bilden sie nur einen Teil des Gesamtbildes. Die zur Bewertung der mechanischen Festigkeit von BF-Koks verwendeten Tests werden bei Umgebungstemperatur durchgeführt und berücksichtigen daher nicht die Prozessbedingungen des Kokses im Hochofen. Daher liefern Tests wie CSR (Coke Strength After Reaction) und CRI (Coke Reactivity Index) für BF-Koks bessere Festigkeitsindizes.

BF-Koks wird während seines Abstiegs durch den BF abgebaut. Die Degradation wird durch mechanische Belastung, Abrieb, thermische Belastung, Vergasungsreaktionen, in BF-Gasen vorhandene anorganische Verbindungen und Graphitisierung verursacht. Mineralstoffe in BF-Koks spielen sowohl direkt als auch indirekt eine wichtige Rolle bei der Art und dem Ausmaß dieser Abbauwege.

Der Prozess der Eisenherstellung in einem Hochofen besteht aus einem multivariaten System, das einer großen Anzahl von sich gegenseitig beeinflussenden Variablen unterliegt, die den BF-Koksverbrauch im Hochofen beeinflussen. Es ist notwendig, den gegenseitigen Einfluss der Variablen zu isolieren, um die Rolle zu verstehen, die jede Variable auf die Koksrate während der Eisenerzeugung im Hochofen spielt.

Ein effizienter Hochofen arbeitet mit einer niedrigen Koksrate. Ein effizienter Hochofenbetrieb erfordert eine Erhöhung des Gasdurchsatzes, was eine Verbesserung der Ofendurchlässigkeit bedeutet und andererseits eine Reduzierung des spezifischen Gasbedarfs, was eine Reduzierung des spezifischen Verbrauchs an BF-Koks bedeutet. Es gibt viele Faktoren, die die BF-Koksrate in einem Hochofen beeinflussen. Die wichtigsten davon sind unten beschrieben.

- Brennstoff/Reduktionsmittel – Im Hochofen werden zwei Arten von Brennstoffen/Reduktionsmitteln verwendet. Dies sind BF-Koks, der von oben aufgegeben wird, und Kohlenstaub/Erdgas/Koksofengas/Öl/Kohlenteer, die auf Höhe der Windform eingeblasen werden.

- Während der Produktion von Roheisen in einem Hochofen wird die BF-Koksrate in vielerlei Hinsicht beeinflusst. Ein hoher Aschegehalt in BF-Koks bedeutet, dass der Hochofen mit mehr schlackebildendem Material beschickt wird, das zur Bildung von Schlacke geschmolzen werden soll. Dies führt zu höheren Schlackemengen. Gemäß der Faustregel führt eine Verringerung des Aschegehalts des BF-Kokses um 1 % zu einer Verringerung des Koksanteils um 1 % bis 1,5 %. Andere Eigenschaften des BF-Kokses, die die Koksrate beeinflussen, sind CSR-, CRI- und Micum-Indizes (M40 oder I 40 und M10 oder I 10). Diese Parameter beeinflussen die Permeabilität im Schornstein und die mechanische Festigkeit des Kokses auf Düsenebene. M40 steht für die Zerkleinerbarkeit des Kokses und M10 für die Verschleißfestigkeit. Höhere CSR- und M40-Werte und niedrigere CRI- und M10-Werte führen zu einer Verbesserung der unteren Koksrate. Der Schwefelgehalt des BF-Kokses hat auch seine Auswirkung auf die BF-Koksrate. Eine Verringerung des Schwefelgehalts von BF-Koks um 0,1 % verbessert die BF-Produktivität um etwa 1,0 %.

- Brennstoff (Kohlenstaub/Erdgas/Koksofengas/Öl/Kohlenteer), der auf Höhe der Windform eingespritzt wird, wird normalerweise von einer Sauerstoffanreicherung des Heißluftgebläses begleitet. Die Injektion von Sauerstoff in den Luftstrom verringert den spezifischen Gasstrom, was zu einer Verringerung der Kopftemperatur und einem Anstieg der adiabatischen Temperatur (RAFT) in den Blasformen führt. Diese Effekte werden durch die Einspritzung von Ersatzkraftstoff kompensiert. Somit verringert eine kombinierte Injektion von Sauerstoff und Brennstoff auf Höhe der Blasform die Koksrate in einem Hochofen. Eine Tonne Kohlenstaubeinblasung ersetzt etwa 0,9 bis 1,0 Tonne BF-Koks. Eine ähnliche Verringerung der BF-Koksrate findet bei anderen Kraftstoffeinspritzungen statt. Die Sauerstoffinjektion allein reduziert die BF-Koksrate nicht, verbessert aber die BF-Produktivität.

- Rohstoffe – Es gibt grundsätzlich zwei Arten von Hauptrohstoffen, die in einen Hochofen geladen werden.

- Das erste sind eisenhaltige Materialien, die Sinter, Pellets und kalibriertes Eisenerz (CLO) sind. Ein höherer Eisengehalt (Fe) in diesen Materialien bedeutet, dass Material mit geringerer Gangart in den Ofen gelangt, das zur Schlackenbildung gefluxt werden muss. Daher hilft ein höherer Fe-Gehalt bei der Verringerung des Schlackenvolumens und der Koksrate. Als Faustregel gilt:1 % Erhöhung des Fe-Gehalts reduziert den Koksanteil um 0,8 %n auf 1,2 %.

- Der zweite Rohstoff sind die verschiedenen Arten von Flussmitteln (Kalkstein, Dolomit und Quarzit usw.). Kalkstein und Dolomit, wenn sie in den Hochofen geladen werden, werden im Hochofen kalziniert. Diese Kalzinierungsreaktion benötigt Wärme, die zu einer Erhöhung des Koksverbrauchs führt. Wenn diese Flussmittel durch Sinter oder Pellets chargiert werden, findet die Kalzinierungsreaktion außerhalb des Hochofens statt und das Arbeitsvolumen des Hochofens wird durch die eisenhaltigen Materialien effektiver genutzt. Dies wiederum verringert die Koksrate des Hochofens. Im Allgemeinen verbessert eine Verringerung des Zuschlags um 100 kg Flussmittel die Koksrate um 20 bis 35 kg/tSM.

- Um eine niedrigere Koksrate in einem Hochofen zu erreichen, ist es wichtig, dass Beschickungsmaterialien eine hohe Permeabilität und Homogenität über alle Ofentemperatur- und Reaktionszonen hinweg bieten. Weiterhin sollen die Beschickungsmaterialien eine hohe Reduzierbarkeit aufweisen, um kurze Verweilzeiten zu fördern. Auch Belastungsmaterialien sollen einen geringen Gehalt an Begleitelementen wie Zink, Blei und Alkalien haben, um Prozessstörungen zu vermeiden.

- Die Koksrate hängt auch von der Qualität des Sinters ab. Sinter soll eine optimale Kornverteilung, hohe Festigkeit, hohe Reduzierbarkeit, hohe Porosität, Erweichungstemperaturen größer 1250 °C, konstanten FeO-Gehalt im Bereich von 7 % bis 8 % und konstante Basizität aufweisen.

- Die Kontrolle der Möllerverteilung spielt eine wichtige Rolle bei der Reduzierung der Koksrate in einem Hochofen. Die Möllerverteilungsregelung sorgt für einen stabilen Möllerabstieg, regelt den Gasfluss in der Wand (vermeidet hohe Wärmebelastungen ohne inaktive Zone zu erzeugen) und hilft einen guten Festgaskontakt zu erreichen.

- Die Verringerung des Siliziumgehalts im Roheisen wirkt sich positiv auf die Koksrate aus. Die Verringerung des Siliziumgehalts wird durch ein besseres Erz-Koks-Verhältnis und eine Abwärtsbewegung der Kohäsionsfläche erreicht. Dadurch entsteht ein geringeres Volumen für die Übertragung von Silizium auf das heiße Metall. Verringerung des Siliziumgehalts im Roheisen um 1 % verbessert die Koksrate um 5 % bis 15 %.

- Eigenschaften von Schlacke haben einen erheblichen Einfluss auf die Koksrate. Ein geringeres spezifisches Volumen an Schlacke mit niedrigerer Viskosität verbessert die Koksrate des Hochofens.

- Die Abstichpraxis spielt auch eine wichtige Rolle bei der Reduzierung der Koksrate in einem Hochofen. Eine gute Abstichpraxis beinhaltet eine gute Abstichlochlänge, rechtzeitiges Öffnen des Abstichs, Kontrolle der Abstichgeschwindigkeit, ordnungsgemäße Entwässerung des Herds und Schließen des Abstichs, nachdem der Ofen trocken ist. Die Qualität der Abstichlochmasse ist sehr wichtig für eine gute Anbohrpraxis.

- Die automatische Prozesssteuerung verbessert die Ofenproduktivität, da sie den Reduktionsmittelverbrauch minimiert, Ofenprozessstörungen wie Hängen, Rutschen, Einrüsten, Gaskanalbildung usw. durch sofortiges Gegensteuern des Systems vermeidet, Roheisen- und Schlackenparameter stabilisiert usw. Der Effekt der automatischen Prozessführung auf den Hochofenkoksanteil liegt im Bereich von 3 % bis 5 %.

- Die Hochtemperatur ist ein weiterer Parameter, der die Koksrate in einem Hochofen beeinflusst. Der Koksanteil im Hochofen verringert sich um etwa 2 %, wenn die Hochtemperatur um 100 °C steigt.

- Ein hoher Kopfdruck reduziert auch den Koksanteil im Hochofen. Bei jeder Erhöhung des Hochofenkopfdrucks um 0,1 kg/cm² verringert sich der Koksanteil um etwa 0,1 %.

- Eine Verringerung des Feinanteils in den Einsatzmaterialien verbessert den Koksanteil des Hochofens im Bereich von 0,4 % bis 0,7 %.

Herstellungsprozess

- Kapazitätsbeeinflussende Faktoren

- Faktoren, die die Induktivität beeinflussen

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens