Hochofen Unregelmäßigkeiten während des Betriebs

Hochofen-Unregelmäßigkeiten während des Betriebs

Eine reibungslose und gleichförmige Bewegung von Beschickungsmaterialien nach unten und eine Bewegung von Ofengasen in Aufwärtsrichtung ist sehr wichtig für einen stabilen und effizienten Betrieb des Hochofens (BF). Um dies zu gewährleisten, wurde in der jüngeren Vergangenheit viel Arbeit geleistet. Dazu gehören (i) Verbesserung der Eigenschaften der Beschickungsmaterialien, (ii) Verbesserung des Ofenbeschickungssystems, (iii) Verbesserung des BF-Kühlsystems, (iv) angemessene Automatisierung und Steuerung des BF-Betriebs, um menschliche Fehler zu eliminieren, und (v) Verbesserung der Betriebsverfahren des Ofens. Trotz dieser Verbesserungen läuft BF nicht immer so rund, wie es der flüchtige Beobachter vermuten lässt, und es kommt zu Unregelmäßigkeiten im Betrieb. Die Ofenunregelmäßigkeiten sind jedoch nicht so häufig wie in früheren Jahren, aber es gibt immer noch Störungen im BF-Betrieb, die erhebliche Besorgnis hervorrufen und häufig schnelles Denken und den Einsatz von gutem Urteilsvermögen und Geschick sowie rechtzeitige Korrekturmaßnahmen erfordern seitens des Bedieners, um ernsthafte Probleme zu vermeiden.

Die Hauptgründe für die Unregelmäßigkeiten des BF-Betriebs sind (i) fehlerhafte mechanische Vorrichtungen wie undichte Kühler und defekte Ventile usw., (ii) fehlerhafte Operationen wie fehlerhaftes Laden und Verzögerungen beim Zapfen usw. und (iii) anormale physikalische chemische Veränderungen, die innerhalb des BF stattfinden. Die wichtigsten betrieblichen Unregelmäßigkeiten von BF sind unten beschrieben.

Ofen hängt und rutscht

Hängen ist das Phänomen im BF, das auftritt, wenn sich die oben in den BF geladenen Beschickungsmaterialien nicht kontinuierlich zum Herd des Ofens bewegen. Das Hängen entsteht, wenn die Last auf ihrem Weg nach unten auf einen sehr hohen Widerstand trifft, was dazu führt, dass die Bewegung der Last gestoppt wird. Das Aufhängen erfolgt durch die Überbrückung der Möller im Schornstein des Ofens. Wenn es auftritt, bewegt sich das Material unter dem Hang weiter nach unten und bildet einen Raum, der frei von festem Material ist, aber mit heißem Gas bei sehr hohem Druck gefüllt ist. Dieser Raum wächst weiter, bis der Hang schließlich zusammenbricht.

Wenn der Behang zusammenfällt, dann fällt das Material aufgrund der Lücke, die unter dem Behang geschaffen wurde, nach unten. Das Zusammenfallen des Hangs ist ein Phänomen, das als „Rutschen“ bezeichnet wird und zu einem unregelmäßigen Arbeiten des BF führt, was zu einer ungleichmäßigen Gasverteilung mit seinen Auswirkungen auf die BF-Parameter führt. Beim Ofenschlupf fallen die Einsatzstoffe in thermisch unvorbereitetem Zustand unkontrolliert auf den Herd des Ofens zu, was zu einer Abkühlung des Ofens führt. Es drückt auch die heißen Gase mit einer sehr hohen Kraft nach oben. In schweren Fällen drückt der plötzliche Abwärtsschub des hängenden Materials das heiße Gas mit der Kraft einer Explosion nach oben. Dieser plötzliche Gasstoß öffnet die oberen Gasentlüfter und ist manchmal so groß, dass er schwere Schäden an der oberen Ausrüstung des Hochofens verursacht.

Das Hängen, das dem Rutschen vorausgeht, wird durch eine Reihe unterschiedlicher Bedingungen verursacht, bei denen die Permeabilität der Ladung verringert ist, da ein Teil des Materials die Hohlräume zwischen den geladenen Teilchen verschließt und sie lose aneinander bindet. Wenn ein hoher Anteil an Feinanteilen in der Beschickung vorhanden ist und die Geschwindigkeit des Ofengases relativ hoch ist, verschließen die Feinanteile die Öffnungen zwischen den anderen Partikeln und verursachen ein Aufhängen. In einigen Fällen wird geschmolzene Schlacke in Tröpfchen nach oben geblasen, und wenn sie anschließend mit kälterem Beschickungsmaterial in Kontakt kommt, verfestigt sie sich wieder und verschließt die Öffnungen zwischen den Partikeln und neigt dazu, sie zusammenzukitten.

In einigen Fällen wird die Zersetzungsreaktion von Kohlenmonoxid (CO) 2CO =CO2 + C katalysiert und der Kohlenstoff (C) wird als Ruß abgelagert. Dadurch werden die Öffnungen zwischen den Partikeln verschlossen und die Partikel zusammengehalten. In einigen anderen Fällen, in denen der Alkaligehalt der Beschickung hoch ist, werden die Alkaliverbindungen zu Alkalidampf reduziert, der mit dem Ofengas aufsteigt und im kühleren Teil der Beschickung kondensiert, um die gleiche Art von Hängezustand zu verursachen>

Eine andere Art des Hängens tritt manchmal in den BFs auf, die sehr effizient betrieben werden und auf ihre beste Produktionsrate getrieben werden. Unter diesen Bedingungen wird bei einer geringfügig ungünstigen Änderung der Gasverteilung, der Koksfestigkeit oder der Korngröße des Möllers das Eisenoxid des eisenhaltigen Möllers nicht schnell genug zu metallischem Eisen reduziert, was zu Eisen führt Oxid aufschmilzt und als Flüssigkeit auf die Kokspartikel herunterläuft. Wenn dies auftritt, wird das flüssige Eisenoxid zu festem Eisen reduziert, und durch die Reduktion wird beträchtliche Wärme verbraucht. Daher werden die Kokspartikel zusammenzementiert und die Durchlässigkeit der sich bewegenden Masse im BF wird erheblich verringert, was zum Hängenbleiben des Ofens führt.

Eine ähnliche Art des Aufhängens kann auch auftreten, wenn der BF mit einer für die Qualität (insbesondere die Reduzierbarkeit) des Möllermaterials zu hohen Flammentemperatur betrieben wird. Wenn sich die Hochtemperaturisothermen im Ofen weit genug ausdehnen, können sie beginnen, nicht reduziertes Material zu schmelzen, und wenn dieses Material in eine stärker reduzierende Umgebung abfällt, reduziert es sich und kann sich je nach Temperatur verfestigen (der Schmelzpunkt von FeO liegt bei etwa 1.370). Grad C und reines Eisen liegt bei etwa 1.535 Grad C), und schließen Sie die Last.

Wenn sich die Beschickung nicht richtig durch den Ofen bewegt und das Material nur schleppend durch den Ofen bewegt wird, muss der Bediener sofort Korrekturmaßnahmen ergreifen, um einen größeren Schlupf zu vermeiden, der ein sehr katastrophales Ereignis sein kann. Unter sehr extremen Bedingungen kann ein Schlupf zu einem gekühlten Ofen führen. Jedes Aufhängen und Ausrutschen muss genau analysiert werden, um die Ursachen des Aufhängens zu ermitteln, damit Änderungen in den Betriebsverfahren vorgenommen werden können, um ein erneutes Aufhängen zu verhindern.

Es gibt normalerweise zwei Arten von Hinrichtungen, die normalerweise in einem BF stattfinden. Dies sind (i) Top Hanging, das im oberen Teil des Schornsteins auftritt und hauptsächlich aufgrund der Kohlenstoffabscheidungsreaktion und der Alkalidampfkondensation stattfindet, und (ii) Bottom Hanging, das in den unteren Schornstein-, Belly- und Bosh-Bereichen und -Take auftritt aufgrund der im Stapel erzeugten Leerstellen.

Die Abhilfemaßnahmen zum Entfernen von Hängen in der BF sind (i) die Verwendung von Kalkstein mit großen Klumpen, dessen Kalzinierung in der BF CO2 (Kohlendioxid) erzeugt, das die Lösungsverlustreaktion erzwingt und die Durchlässigkeit des BF verbessert Bett, und (ii) Verringerung der Strahltemperatur und des Drucks, um die Verteilung und Strömung von Gasen im Ofen zu verbessern. Bei längerem schwerem Aufhängen wird der Druck des Heißwindes für einige Augenblicke drastisch reduziert. Der durch diese plötzliche Verringerung des Heißwinddrucks erzeugte Stoß lässt den Ofen rutschen. Dieser Schlupf ist normalerweise schwer und daher darf diese Abhilfemaßnahme nur nach dem Abstich des Ofens durchgeführt werden, wenn der Ofenherd ein Minimum an flüssigem Metall und Schlacke enthält. Im Extremfall kann ein hartnäckiges Hängen geheilt werden, indem der Hochofen auf Bosh-Niveau abgeblasen und mit Koksrohling gefüllt wird.

Gerüst

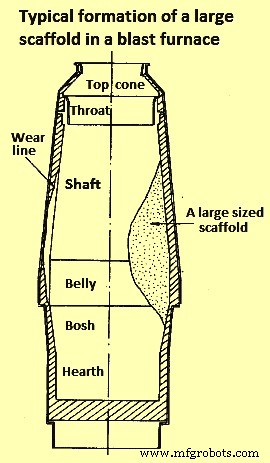

Der Begriff Gerüst wird verwendet, wenn sich Ablagerungen oder Krusten an den Ofenwänden bilden und eine Verringerung der Querschnittsfläche des Kamins des BF verursachen. Gerüste bestehen normalerweise aus einer festen Schale auf der Innenseite des BF und einer Schicht aus losem Lastmaterial zwischen dieser Schale und der Wand des BF. Gerüste können relativ auf der höheren Ebene des Schornsteins des Hochofens oder relativ niedrig im Schornstein, nahe der Oberseite des Schachts, angeordnet werden. Es ist schwierig, die Arten von Gerüsten zu verallgemeinern, da es sehr wenig Gemeinsamkeiten zwischen der Struktur und dem Standort von Gerüsten verschiedener BFs gibt. Gerüste können jedoch allgemein in zwei Gruppen angeordnet werden. Diese Gruppen sind (i) laminierte Gerüste und (ii) nicht laminierte Gerüste. Gerüste mit laminierter Struktur bestehen aus einer abwechselnden Schicht aus metallischem Eisen (Fe) und einer alkalireichen Beschickung. Gerüste können ein Aufhängen im BF verursachen. Die typische Bildung eines großen Gerüsts in einem BF ist in Abb. 1 dargestellt.

Abb. 1 Typische Bildung eines großen Gerüsts in einem BF

Die Gerüstbildung in der Nähe der Oberseite des Sumpfes resultiert häufig aus übermäßigen Feinanteilen im Beschickungsmaterial und einer höheren als der normalen kalkhaltigen chemischen Zusammensetzung der Schlacke (wiedergegeben durch die höhere Basizität der Schlacke). Die Lösung von Kalk in die im Ofenschacht gebildete Schlacke erhöht den Schmelzpunkt der Schlacke. Da die Schlacke häufig einen Teil der Feinanteile aus dem Möller in Schwebe hält, kann die Erhöhung des Schmelzpunktes dazu führen, dass dieses Gemisch aus Feinanteil und Schlacke an den oberen Sumpfwänden anhaftet. Dieser Aufbau in der oberen Schachtwand lenkt die heißen Ofengase weiter in die Mitte des Ofens. Bei einem geringeren Volumen heißer Gase entlang der Wände neigen die Ablagerungen dazu, abzukühlen und sich vollständig zu verfestigen. Diese Krusten können dann wachsen, bis sie einen großen Prozentsatz der Querschnittsfläche des BF blockieren.

Voraussetzungen für eine stabile und schädliche Gerüstbildung sind (i) das Vorhandensein von geeignetem Material in der BF-Beschickung zum Aufbau des Gerüsts (z. B. Feingut, schlecht gesiebte Beschickung, Sinter mit schlechteren Niedertemperatur-Reduktionsabbaueigenschaften, Verwendung von lang gelagertem, nassem und kaltem Sinter oder Koks kleiner Größe usw.), (ii) Vorhandensein von agglomerierendem (zementierendem) Material für die Agglomeration des Beschickungsmaterials, (iii) Vorhandensein eines Befestigungs-(Verankerungs-)mechanismus zum Aufbau des Gerüsts an der Schachtwand des BF, der kann eine chemische Bindung mit dem Auskleidungsmaterial, eine physische Verankerung um die Kühlplatten herum, eine Bogenbildung in Richtung der Bosh-Wände oder einfach eine Kondensation des agglomerierenden Materials an der Wand sein, (iv) eine kontinuierliche Zufuhr der anhaftenden Komponenten und (v ) gebildete Gerüst ist stark genug, um den Verschleißkräften der herabfallenden Materialien standzuhalten.

Der Ort, an dem sich das Gerüst befindet, hängt von Agglomerationsmaterial, anhaftendem Material, Möllermaterial, Ofenbetrieb und Ofenkonstruktionsmerkmalen wie Kühlelementen und Auskleidungsmaterial ab. Es kann sich auf verschiedenen Ebenen im BF befinden, z. B. im Schacht, im Bosh oder im Bauch.

Alkali- oder Zinkverbindungen werden in der Nähe des Bodens des BF zu Metalldämpfen reduziert. Diese Dämpfe steigen mit den Ofengasen zum kühleren oberen Teil auf, wo sie zu sehr feinen Feststoffpartikeln reoxidiert werden. Diese feinen Teilchen haften zusammen mit anderen darin eingeschlossenen feinen Materialien an der Ofenwand. Dies ist auch die andere Ursache für den Beginn der Gerüstbildung.

Die Verstopfung durch das Gerüst verringert die zum Schmelzen der eisenhaltigen Materialien verfügbare Fläche. Gerüste verzerren den Gasstrom innerhalb des Ofens und erhöhen die Brennstoffrate, während sie das Aufhängen und Verrutschen des Ofens fördern. Es verringert auch die Ofenproduktivität. Aufgrund der höheren Brennstoffrate ergibt sich eine geringere Brennstoffeffizienz des Ofens. Wenn sich die Gerüste von den Wänden lösen, steigen sie in den Herd hinab. Dies verursacht ernsthafte Ofenstörungen und verringert die Qualität des heißen Metalls. Falls die Schorfgröße zu groß ist, kann dies zu einer Erkältung des BF führen.

Channeling

Das Phänomen der Kanalbildung tritt auf, wenn die aufsteigenden Gase im Ofen sowohl radial als auch in Umfangsrichtung nicht richtig gleichmäßig im Ofen verteilt werden und einen Durchgang mit dem geringsten Widerstand finden. Die verschiedenen Ursachen für das Auftreten von Kanalbildung im Hochofen sind die Beschickung mit übermäßigem Feingut, die falsche Verteilung des Beschickungsmaterials im Inneren des Ofens und ein hoher Gehalt an flüssigem Eisen und flüssiger Schlacke im Herd. Die Kanalisierung stört die Erwärmungs- und Reduktionsprozesse, was wiederum die Qualität des Roheisens beeinträchtigt.

Die Anzeichen für die Kanalisierung sind (i) BF akzeptiert Explosion ohne Erhöhung des Druckabfalls, (ii) Temperatur des Topgases, das den BF verlässt, ist hoch, (iii) CO / CO2-Verhältnis ist hoch, (iv) Topgas hat einen hohen Gehalt von Flugstaub, und (v) es gibt eine Erhöhung der Koksrate.

Im Falle einer Feinstoffbeschickung führt die Kanalisierung zu einer Erhöhung der Wärmebelastung an den Wänden des BF, was zu einem instabilen BF-Betrieb und einer Verringerung der Produktion führt. Durch die Feinstoffe werden die aufsteigenden Gase aus dem Bereich abgeleitet und um die Feinstoffe geleitet. Diese Ablenkung der aufsteigenden Gase stört die Vorwärmung der Materialien und den Reduktionsprozess. Es verursacht ein ungeplantes Öffnen des Entlüfters, eine schlechte Chemie des heißen Metalls, eine instabile Produktion des BF und eine Verringerung der Ofenproduktivität. Wenn die Kanalisierung effektiv vorhergesagt werden kann, kann die BF-Wärmelast reduziert werden, indem die Qualität der Rohstoffe verbessert oder der BF-Betrieb angepasst wird.

Die wichtigen Aspekte im Fall der Kanalisierung in einem BF sind (i) BF-Ladung hat eine Ungleichmäßigkeit sowohl in Bezug auf die Größe als auch die Ladungsverteilung, (ii) kritische Gasgeschwindigkeit kann lokal überschritten werden, (iii) leichtere Partikel (Koks) sind aus diesen Regionen ausgeblasen und in Regionen niedriger Geschwindigkeit abgelagert werden und die schwereren Erze sich bevorzugt absetzen (Erzverschiebung), (iv) die bei (iii) stattfindenden Phänomene tragen zur Kompaktheit der weniger durchlässigen Region bei und lassen den radialen Druckabfall stärker werden ungleichmäßig, (v) Gas im Hochofen strömt dann durch ein System aus unterschiedlichen Kanälen, das als Channeling bekannt ist, und (vi) die Wiederherstellung der Explosionsgeschwindigkeit auf den vorherigen Wert ist aufgrund des „Hystereseeffekts“ keine Lösung.

Zu den für die Kontrolle der Kanalbildung erforderlichen Vorsichtsmaßnahmen gehören (i) die Verwendung von Belastungsmaterialien mit höherer Festigkeit, enger Größenverteilung und optimaler Größe und (ii) das Halten des oberen Drucks auf einem hohen Niveau.

Ausbruch

Ein „Ausbruch“ ist der Begriff, der verwendet wird, um die Bedingungen und Ergebnisse des Entweichens von Gas und Koks oder Schlacke oder Eisen aus dem Bosh, der Düsenbrust oder dem Herd eines BF zu bezeichnen. Ausbrüche können an jedem Punkt unterhalb der Schmelzzone im Ofen auftreten, aber die meisten schweren Ausbrüche sind flüssige Schlacke und flüssiges Eisen. Der Ausbruch von flüssigem Eisen findet auf einer Ebene unterhalb der Oberfläche des im Herd liegenden Eisens statt und erfolgt entweder durch die Herdwände und die Kühldaube oder in den Herdboden und unter den Herdkühldauben heraus. BF-Ausbruch ist eine seltene und heimtückische Gefahr beim Betrieb von BF. Der Ausbruch kann auf der Bosh-Ebene, am Blasrohr (Brustkühler, Blasrohr oder Sehvermögen) oder am Herd stattfinden.

Schlackenausbrüche sind normalerweise nicht so schwerwiegend wie Eisenausbrüche, da die Explosionsgefahr nicht so groß ist wie beim Kontakt von flüssigem Eisen und Wasser. Bei beiden Ausbruchsarten ist es erforderlich, wenn irgend möglich, das Abstichloch zu öffnen und so viel flüssiges Material wie möglich abzulassen und den Hochofen auszuschalten.

Im Falle eines Schlackenausbruchs kann der Ausbruch durch einen Wasserstrahl gekühlt werden, und das Loch, in dem der Ausbruch aufgetreten ist, kann geschlossen werden, indem die feuerfesten Steine ersetzt oder Schamottemörtel in die Öffnung gepumpt oder ein Plastikzement gerammt oder ein Asbetonseil eingelegt wird es.

Im Falle eines Eisenausbruchs gibt es praktisch keine Kontrolle. Das heiße Metall soll aus dem Loch laufen, bis der Ofen trocken ist. Nachdem das angesammelte Eisen entfernt wurde, kann ein geeignetes feuerfestes Material zum Verschließen des Lochs verwendet werden. Wenn der Eisenausbruch schwerwiegend ist, ist normalerweise eine vollständige Reparatur des Herds erforderlich. Im Falle eines nicht schwerwiegenden Ausbruchs ist es häufig erforderlich, die beschädigten Herdkühlstäbe auszutauschen.

Ausbrüche werden durch Versagen der Herdwände verursacht, was zur Folge hat, dass flüssiges Eisen oder flüssige Schlacke oder beides unkontrolliert aus dem Ofen und den umgebenden Hilfsstoffen fließen kann. Die Gefahr von Herdausbrüchen wurde in jüngster Zeit erheblich verringert, da dem Herd viel Aufmerksamkeit geschenkt wurde und schwerere, stärkere und teurere Herdkonstruktionen entwickelt wurden.

Schlackenausbrüche treten von der Oberseite der Herdkühldaube und bis zur Höhe der Blasdüsen auf. Sie sind selten gefährlich, können aber die Ausmauerung beschädigen und sind aufgrund der daraus resultierenden Verzögerung der Reparatur und der Zeit, die für die Beseitigung der durch sie verursachten Verschmutzung benötigt wird, ein erhebliches Ärgernis.

Explosions-, Gas- und Koksausbrüche, die normalerweise als Bosh-Ausbrüche bekannt sind, gehören fast der Vergangenheit an. Ihre Eliminierung kann den Verbesserungen in der Betriebspraxis, der reibungsloseren Arbeit an immer minderwertigeren Erzen, weniger heftigen „Ausrutschern“ und der Stärkung des Bosh im Allgemeinen zugeschrieben werden. Mit der gegenwärtigen Kontrolle über den Ofenbetrieb versagt der Bosh nur in unregelmäßigen Abständen.

Die Ursachen der Brüchausbrüche sind (i) durch Bedingungen innerhalb des Ofens, wie z. B. hoher Druck der Explosion, sehr schwere Ausrutscher oder schwere Arbeiten an den Herdwänden, die alle zu Ausbruch führen können, (ii) Bruch des Herds Bänder, Herausschleudern der Kühlplatten oder Teile des Mauerwerks zwischen Band und Platte oder (iii) Reißen und Öffnen der Bosh-Kühlstäbe.

Sichere Praxismethoden sind wenig hilfreich, um Düsenbrust- oder Bosh-Ausbrüche zu verhindern, wenn durch fehlerhafte Konstruktion oder Konstruktion schwach gebaute, unzureichend verstärkte oder unzureichend gekühlte Mauerwerkssegmente in diesen Teil des BF eingebaut wurden. Modifikationen der Übungsmethoden sind wegen der Plötzlichkeit, mit der ein solcher Ausbruch auftritt, wenig hilfreich. Möglicherweise liegen 95 % der Prävention in der Konstruktion und 5 % in der Erfahrung, Ressourcenfülle und Einrichtung der Gießerei für die Zugänglichkeit von Signalen und Fluchtmöglichkeiten.

In den letzten Jahren kam es am Herd häufiger zu ernsthaften Ausbrüchen als am Bosh und der Blasdüsenbrust. Tatsächlich war dies schon immer so, aber bei einer geringen Menge an heißem Metall im Herd waren die Ausbrüche nicht unbedingt schwerwiegend, insbesondere da der Explosionsdruck nicht hoch war. Mit zunehmender Tonnage und schnellem Fahren haben die Ausbrüche ernsthafte Ausmaße angenommen, manchmal den Ofen zerstört, gelegentlich Menschenleben gekostet und fast immer schlimme Sauereien, Verzögerungen und Unannehmlichkeiten verursacht.

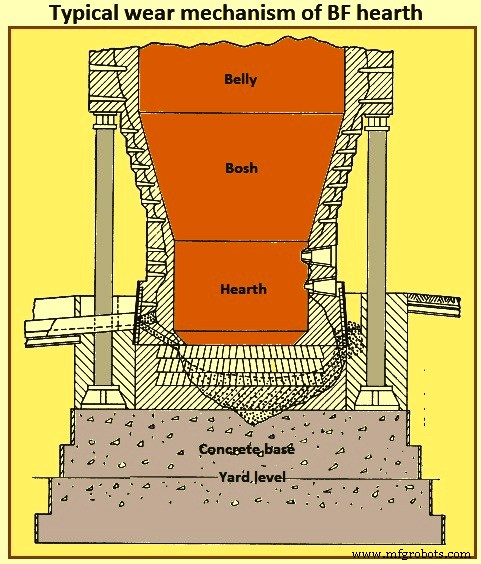

Die zerstörerischen Kräfte innerhalb der Herdwände, die für die Herdausbrüche verantwortlich sind, sind (i) Erosion der Herdwände durch den Heißluftstoß, insbesondere über dem Abstichloch, (ii) Zerfall des Mauerwerks durch die chemische Wirkung des flüssigen Eisens und der flüssigen Schlacke, und (iii) mechanische Einwirkung von flüssigem Eisen beim Eindringen in die Fugen des Mauerwerks. Abb. 2 zeigt den typischen Verschleißmechanismus eines BF-Herds.

Abb. 2 Typischer Verschleißmechanismus eines BF-Herds

Gekühlter Herd

Dies ist eine sehr ernste Störung, da sie das Klopfen nachteilig beeinflusst. Dies kann auf eine geringe Kraftstoffzufuhr, übermäßige Feuchtigkeit im Strahl und Wasseraustritt aus Blasdüsen usw. zurückzuführen sein. Wenn dies auf diese Gründe zurückzuführen ist, erfolgt die Abkühlung allmählich und kann behoben werden, bevor sie schwerwiegend wird. Starker Schlupf kann auch ein Abkühlen des BF verursachen. Das Abkühlen aufgrund von Schlupf tritt plötzlich auf.

Häufige Gründe für das Abkühlen von BF sind normalerweise die langen unvorbereiteten Stopps. Auch vorbereitete Stopps können während des Neustarts zu Chilled-Heart-Bedingungen führen. Das Abkühlen des BF kann aus mehreren Gründen erfolgen, darunter Betriebsunregelmäßigkeiten, unsachgemäßes Laden der Last, größere Geräteausfälle, schwerwiegende Wasserlecks und vieles mehr.

Der BF kann kalt werden, wenn nicht genügend Koks oder andere Brennstoffe an den Düsen vorhanden sind, um den normalen Reduktions- und Schmelzprozess aufrechtzuerhalten. Wenn der BF Erfrierungssymptome zeigt, steht der BF-Bediener vor einer schwierigen Entscheidung. Wenn er weiterhin Wind bläst, werden weiterhin Flüssigkeiten produziert, die nicht abgelassen werden können. Ein hoher Flüssigkeitsstand im Herd kann zum Verbrennen der Blasdüsen und Blasrohre führen. Wenn andererseits das Blasen gestoppt wird, dringt Schlacke in die Blasdüsen und Blasrohre ein und verfestigt sich, was zu erheblichen Schäden an diesen Teilen führt. Außerdem wird Zeit benötigt, um diesen Schaden zu reparieren, was dazu führt, dass der Ofen weiter abkühlt und die Wiederherstellung noch schwieriger wird.

Während des regulären Betriebs gibt BF normalerweise Warnsignale, bevor der Ofen Abkühlungssymptome zeigt. Die Warnsignale bestehen normalerweise aus (i) Verringerung des Windvolumens und langsamer Möllerbewegung aufgrund des kalten Ofens, (ii) häufiges Hängen und Rutschen im Ofen, (iii) Temperatur des abgestochenen Roheisens und der flüssigen Schlacke ist niedriger als die normale Temperatur, (iv) abgestochene flüssige Schlacke ist zähflüssig und bewegt sich nicht frei im Schlackenkanal, (v) Wasser tritt aus dem Abstichloch aus, (vi) Verstopfung von Blasdüsen und Blasrohren mit Schlacke oder Schlacke-Metall-Gemisch, ( vii) übermäßige Ansammlung von heißem Metall und Schlacke im Ofen aufgrund entweder unzureichender Abführung des heißen Metalls und Schlacke während des Abstichs und/oder Verzögerung beim Öffnen des Abstichlochs, und (viii) sehr wenig Koks im Totmannbereich . Wenn der Ofen beginnt, Warnsignale zu geben, müssen Abhilfemaßnahmen ergriffen werden, um zu vermeiden, dass sich der BF einer Abkühlung nähert. Es gibt mehrere Korrekturmaßnahmen, aber es ist ratsam, den Ofen auf der heißeren Seite zu betreiben, indem die Koksmenge in der Charge erhöht wird.

Kurz gesagt, die Gründe für das Abkühlen des BF können sein (i) übermäßige Wasserleckage, (ii) Ofenbeschickungsmaterialien (Rohstoffe), die nicht den Spezifikationen entsprechen, (iii) große Schwankungen in der Qualität der Beschickungsmaterialien, (iv) Instrumente und Messgeräte sind entweder nicht richtig kalibriert oder funktionieren nicht richtig, (v) der BF-Bediener ist nicht in der Lage, das Geschehen im Ofen aus den ihm vorliegenden Daten richtig abzulesen, (vi) der BF-Bediener reagiert entweder nicht oder zu spät auf die Probleme während des Betriebs bemerkt werden, (vii) Frühwarnsignale werden ignoriert und nicht an Vorgesetzte gemeldet, (viii) Verstöße gegen die technologische Disziplin in Bezug auf die Inspektion von Wasserlecks, die Gießereipraxis und das Ausblenden von Blasformen usw., (viii ) mangelnde Erfahrung des Betriebspersonals, (ix) unvorbereitete Ofenstillstände aufgrund plötzlicher Ausfälle von Schlüsselausrüstungen wie Beschickungssystem, Heißwindsystem und Gassammel- und Reinigungssystem, die größere Reparaturen und lange Zeit für die Wiederbenutzung erfordern Paar, und (x) Hahnloch oder Feuerstelle brechen aus, was eine lange Zeit zur Wiederherstellung benötigt.

Säulen

Wenn der Wind nicht ganz bis in die Mitte des Ofens vordringen kann, kann er zur Bildung einer kalten zentralen Säule des Stoffs mit einer ringförmigen heißen Zone um ihn herum führen. Dies wird als Pillaring bezeichnet. Ein Stab, der direkt durch ein Düsenloch eingeführt wird, zeigt an beiden Enden einen rotglühenden Teil und einen kalten mittleren Teil, wenn im Ofen Säulenbildung vorhanden ist. Das Ausmaß des kalten Mittelabschnitts dieses Stabs zeigt das Ausmaß der im Ofen vorhandenen Säule an. Säulenbildung kann durch Erhöhen des Strahldrucks eliminiert werden, der mehr eindringen und die Säule erhitzen kann.

Erstickung der Gasaufnahme

Der BF-Betrieb muss ausgesetzt werden, wenn sich Staub in den Zuläufen und Fallrohren angesammelt hat, und kann erst nach der Reinigung wieder aufgenommen werden. Dies geschieht aufgrund eines fehlerhaften Gasaufnahmedesigns, insbesondere des unzureichenden Querschnitts und der falschen Verbindungen.

Überflutung und Koksausstoß durch Stichlöcher

In Bosh rieseln flüssiges Metall und Schlacke gegen den Auftrieb der aufsteigenden Gase durch das durchlässige Koksbett. Eine Erhöhung des Gas- oder Flüssigkeitsstroms kann verhindern, dass das flüssige Metall und die Schlacke nach unten fließen, wodurch sie sich in den Kokszwischenräumen ansammeln, bis das Gewicht der Flüssigkeit den Aufwärtsschub der Gase überwindet und plötzlich in den Herd absinkt. Dieses Phänomen ist als Fluten bekannt, das minimiert werden kann, indem man einen hohen Hohlraumanteil hat, d. h. indem man eine höhere mittlere Koksgröße verwendet. Koks von besserer Qualität ist auch vorteilhaft, da die Degradation innerhalb des Ofens verringert wird und folglich die Durchlässigkeit in der Bosh-Region verbessert wird.

Alles, was dem Volumen der Laufbahn der Blasform eine Beschränkung auferlegt, verursacht ein Verzögern und eine nachfolgende Neigung zum Fluten. Die Unterbrechung der gleichmäßigen Blasrate bewirkt, dass der Kanal zusammenbricht, und wenn er wieder aufgenommen wird, können die kleinen Kokspartikel nicht wieder in den Kanal eintreten und folglich in den Herd absinken, anstatt im Blasdüsenbereich zu brennen, was zu einem verstopften Herd führt das bekannte Phänomen des Koksauswurfs aus der Schlacke und der Eisenkerben beim Abstich. Dies führt häufig zu unberechtigter Kritik an der Koksqualität. Ein gleichmäßiges Ausblasen des Ofens ist das beste Mittel, um dies zu vermeiden.

Undichte Blasdüsen, Hahnlöcher und Kühler

Trotz fachgerechter Konstruktion können die wassergekühlten Teile des Ofens nachgeben und diese sind, soweit möglich, sofort zu ersetzen oder auszubessern. Der Affe ist der lästige Teil und muss häufig ersetzt werden. Kann der defekte Kühler nicht repariert oder ausgetauscht werden, ist er vom Wassernetz zu trennen und außer Betrieb zu setzen.

Undichte Düsen oder Kühler im unteren Teil des Ofens können verheerende Folgen haben, wenn diese nicht rechtzeitig behoben werden. Die undichten Abstichlochkühler führen zur Erzeugung von Dampf, der bei Kontakt mit dem Kohleherd die Herdauskleidung erodiert, und die Kampagne muss für größere Reparaturen angehalten werden. Die Wartungsanweisungen für Hahnlöcher sind genau zu befolgen, um diese Probleme zu minimieren.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Hochtonerdeschlacke und Hochofenbetrieb

- Einblasen von Kohlenstaub in einen Hochofen

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Faktoren, die die Koksrate in einem Hochofen beeinflussen