Gießpfanne aus Stahl und ihre feuerfeste Auskleidung

Stahlgießpfanne und ihre feuerfeste Auskleidung

Stahlgießpfannen (STL) werden in einem Stahlwerk benötigt, um flüssigen Stahl aufzunehmen und vom Stahlherstellungsofen zur Gießanlage zu transportieren. Heutzutage wird STL auf wesentlich komplexere Weise als verwendet die älteren Stahlschmelzwerke, in denen Pfannen einfach verwendet wurden, um flüssigen Stahl von einem Stahlherstellungsofen zu den Kokillen zu transportieren.

Weitere im STL ausgeführte Funktionen sind Temperaturkontrolle, Desoxidation, Zugabe von Aufkohlungsmittel und Ferrolegierungen sowie Flotation von Einschlüssen. In der jüngeren Vergangenheit ist die Nachfrage nach verschiedenen Stahlsorten mit strengen Spezifikationen stark gestiegen. Diese Stähle werden durch Nachveredelungsverfahren hergestellt. Die Auskleidung der STL muss zunehmend härteren Betriebsbedingungen standhalten, die mit den sekundären Raffinationsprozessen verbunden sind. Diese strengen Bedingungen sind längere Haltezeit, höhere Flüssigkeitstemperatur und Lichtbogen-/chemische Erwärmung. Auch das Spülen mit Inertgas und das Entgasen des flüssigen Stahls, das Legieren und der Einsatz von synthetischer Schlacke beschleunigen den Verschleiß der Auskleidung. Aufgrund dieser Aktivitäten ist der Anspruch an die Qualität von STL-Feuerfestmaterialien stark gestiegen.

In heutigen Stahlschmelzwerken fungieren STL als mitfahrende Komponenten von Entrahmungs-, Spül-, Wiedererwärmungs- und Entgasungsprozessen. Die Expositionszeit für eine bestimmte Hitze in diesen Werken hat sich gegenüber der Zeit, die früher für das Gießen der Barren benötigt wurde, um das Zwei- bis Fünffache verlängert.

STL ist auch erforderlich, um Wärme zu sparen, indem der Wärmeverlust während des Transports und während der verschiedenen Prozessschritte minimiert wird. In dieser Hinsicht wurden bedeutende Entwicklungen durchgeführt, um Pfannen vor dem ersten Erhitzen richtig vorzuheizen und Pfannen bei nachfolgenden Erhitzungsvorgängen so zu zyklieren, dass Wärmeverluste minimiert werden.

STL ist hitzebeständig und stark. Außerdem ist es notwendig, die Pfanne wärmezuisolieren. Eine ordnungsgemäße Wärmeisolierung ist erforderlich, damit der in der STL enthaltene flüssige Stahl die richtige Temperatur behält.

Die Lebensdauer der feuerfesten Auskleidung von STL muss aus Sicherheitsgründen und zur Vermeidung von Prozessverzögerungen vorhersehbar und reproduzierbar sein. STL werden häufig zur Wartung der Auskleidung aus dem Verkehr gezogen. Dies kann die ausreichende Versorgung mit Pfannen für die Stahlproduktion beeinträchtigen. Auch die Kosten für feuerfeste Materialien für STL sind erheblich und die Entsorgungskosten für verbrauchte Auskleidungen sind ebenfalls ziemlich beträchtlich.

Die Auswahl der am besten geeigneten feuerfesten Auskleidung hängt von einer Reihe von Faktoren ab, darunter der Umlaufzyklus von STL, sekundäre Stahlherstellungsprozesse, Stahlqualität, Pfannenverfügbarkeit, neue Feuerfestentwicklungen, Werkslogistik und die Feuerfestkosten pro Tonne produzierten Rohstahls .

Pfannenkreislauf

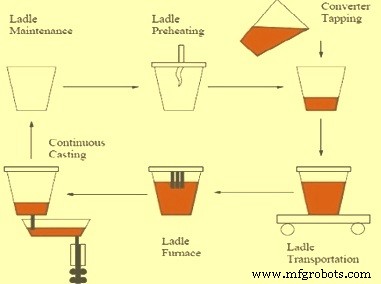

Die Pfannenlaufzeit ist die Zeit, die benötigt wird, um einen Umwälzzyklus abzuschließen, und ist wichtig für den reibungslosen Betrieb des Stahlschmelzwerks. Normalerweise dauert es mehrere Stunden von einem Stahlabstich zum nächsten Stahlabstich in einer Pfanne. Die Pfannenlaufzeit entscheidet über die Anzahl der Pfannen, die in Umlauf gebracht werden müssen. Der Pfannenzirkulationszyklus umfasst die folgenden Schritte.

• Inspektion und Wartung von STL ? STL ist erforderlich, um flüssigen Stahl über lange Zeit bei Temperaturen von etwa 1600 °C bis 1650 °C zu halten. Diese hohen Temperaturen sowie die verschiedenen Prozesse, die im STL durchgeführt werden müssen, führen zu einem Verschleiß der Auskleidung. Daher muss STL kontinuierlich überprüft und gewartet werden, um es in gutem Zustand zu halten. Die Verarbeitung von STLs zwischen den Schmelzen ist notwendig, um die Pfannenschlacke zu entfernen und für die Reinigung des Pfannenschachts, die Inspektion und Reparatur des Schiebers und das Schleifen des Pfannenschachts zu sorgen.

• Pfannenvorwärmung – Nach der Inspektion und Wartung wird die STL vorgewärmt, um die Pfanne hineinzubringen Temperatur auf einen gewünschten Wert. Wenn die Pfanneninnentemperatur nach Inspektion und Wartung bereits auf dem gewünschten Niveau ist, kann dieser Schritt umgangen werden.

• Flüssigstahlabstich – Der flüssige Stahl aus dem primären Stahlherstellungsprozess wird in die STL gezapft. Beim Abstich des flüssigen Stahls ist darauf zu achten, dass genügend Freibord im STL zur Durchführung der Nachveredelung vorhanden ist.

• Pfannentransport ?STL mit flüssigem Stahl wird in der Regel auf einem Transferwagen zu den Nachveredelungen transportiert. Während dieses Schritts ist das Warten der Pfanne mit flüssigem Stahl zur Kontrolle des Temperaturverlusts zu vermeiden.

• Nachveredelungsverfahren – Flüssiger Stahl in der STL wird in den Nachveredelungsprozessen gemäß den Anforderungen der unterschiedlichen Behandlungen unterzogen Stahlsorte. In dieser Phase wird die Einstellung der chemischen Zusammensetzung und der Temperatur des flüssigen Stahls durchgeführt. Das Spülen des flüssigen Stahls wird auch durchgeführt, um die Schichtung zu reduzieren und den Stahl homogener zu machen.

• Stranggießen – Nach den sekundären Stahlherstellungsprozessen wird Pfannenabdeckmasse auf die flüssige Oberfläche in der STL aufgebracht, um den Wärmeverlust zu reduzieren durch Strahlung nach oben und der STL wird zum Gießen des flüssigen Stahls zum Pfannendrehturm der Stranggießmaschine (CC) transportiert. Zur Reduzierung der Wärmeverluste wird auch eine Pfannenabdeckung verwendet. Nachdem der CC-Vorgang beendet ist, werden der übrig gebliebene flüssige Stahl und die Schlacke in die Kipppfanne gekippt und die STL wird zum Inspektions- und Wartungsbereich der Pfanne geschickt.

Der Pfannenzyklus ist in Abb. 1 dargestellt.

Abb. 1 Pfannenzyklus

Das Vorwärmen von STL- und Deckelgeräten hat sich in den letzten Jahren erheblich verbessert, und viele Arten von Vorwärmern (Pfannen horizontal oder vertikal) sind verfügbar. Es gibt mehrere Vorteile des richtigen Vorheizens und Zyklus der Pfanne, darunter eine längere Lebensdauer des Feuerfestmaterials durch Minimierung des Temperaturschocks. Die tatsächliche Fähigkeit, STLs schnell zu zyklieren und Vorwärmer am effizientesten zu nutzen, kann je nach Betriebslayout und Pfannentransferfähigkeit zwischen den Vorgängen erheblich variieren.

Die Stahlherstellung ist ein komplexer und schwieriger Prozess, und die Art und Auswahl des Feuerfestmaterials ist keine einfache Aufgabe. Die Auswahl des feuerfesten Materials an sich ist oft ein Kompromiss, da es normalerweise nicht möglich ist, alle gewünschten Eigenschaften (physikalische, chemische und thermische) in einem Material zu haben. Ein Merkmal wird normalerweise auf Kosten eines anderen gewonnen. Die feuerfeste Auskleidung von STL kann auch die Qualität des erzeugten Stahls beeinflussen, wenn Sauerstoff aus der Auskleidung während einer beliebigen Verarbeitungsstufe aufgenommen wird. Auskleidungen, die SiO2 in ungebundener Form enthalten, können in modernen Pfannen Probleme verursachen.

In den letzten Jahren wurde die Finite-Elemente-Analyse unter Verwendung nichtlinearer feuerfester Eigenschaften und transienter Temperaturregime eingesetzt, um das Verhalten von feuerfesten Materialien in STLs zu untersuchen. Obwohl sehr komplex, streben die Studien im Wesentlichen danach, den richtigen Kompressionsgrad auf den feuerfesten Materialien der Pfanne während aller Phasen ihrer Verwendung in den Pfannen aufrechtzuerhalten. Übermäßige Druckkräfte können zu Rissen und/oder Knicken des feuerfesten Materials in Bereichen wie dem flachen Abschnitt der Pfanne führen. Druckspannungen, die niedriger als erwünscht sind, können zur Bildung von Fugen oder Lücken führen, die das Eindringen von flüssigem Stahl oder Schlacke ermöglichen können.

Die Eigenschaften von feuerfesten Materialien können angepasst werden, um ein geeignetes Verhalten in STLs bereitzustellen. Es ist notwendig, spezielle Feuerfestmaterialien zu verwenden, um die Expansion des Feuerfestmaterials auf wünschenswertere Niveaus entweder zu erhöhen oder zu verringern. Die Pfannen-Finite-Elemente-Analyse bietet wertvolle Hinweise für ein verbessertes Verhalten des Feuerfestbetriebs in den STLs.

Die feuerfesten Materialien in STLs sind in Typ und Dicke in Zonen unterteilt, um maximalen Service bei minimalen Kosten zu bieten. Die Auskleidungen sind relativ dünn, um die Pfannenkapazitäts- und Gewichtsanforderungen zu erfüllen. Typischerweise betragen die Dicken der Arbeitsauskleidung 150 mm bis 225 mm im Lauf und 225 mm bis 300 mm im Boden. Die Dicke der Sicherheitsauskleidung kann zwischen 50 mm und 150 mm variieren.

Die normalerweise zum Auskleiden verwendeten feuerfesten Materialien sind Dolomitsteine, Magnesia-Chrom-Steine, Magnesia-Kohlenstoff-Steine, Steine mit hohem Tonerdegehalt, Aluminium-Kohlenstoff-Steine und gießbare Materialien mit hohem Tonerdegehalt. Die Arten von feuerfesten Konstruktionen variieren stark in Abhängigkeit von den Betriebsbedingungen und der Fähigkeit, STLs schnell zu zyklieren. Die feuerfesten Materialien mit hohem Aluminiumoxidgehalt sind für die meisten Bereiche des STL außer der eigentlichen Schlackenlinie geeignet.

Sicherheitsauskleidungen dienen dazu, Stahl oder Schlacke für begrenzte Zeiträume zu halten, bieten aber im Wesentlichen eine Hüllenisolierung. Mehrkomponenten-Sicherheitsauskleidungen können verwendet werden, um die Schalentemperaturen weiter zu senken. In einigen Anlagen wird eine 100 mm dicke Sicherheitsauskleidung aus einem Verbund mit hochfestem Isolierstein verwendet, um die Temperatur des Stahlmantels zu senken.

Die höheren Stahlmanteltemperaturen in der Schlackenlinie werden hauptsächlich durch die höhere Wärmeleitfähigkeit des Schlackenlinien-Arbeitsauskleidungssteins verursacht. Im Allgemeinen verwenden nur wenige STLs echte Isoliermaterialien als Teil der Sicherheitsauskleidungen, da die Lebensdauer der Sicherheitsauskleidungen verringert ist und/oder die Gefahr von Stahldurchdringung und möglichen Ausbrüchen erhöht ist.

Die speziellen feuerfesten Konstruktionen, die für STLs verwendet werden, unterliegen in den meisten Stahlschmelzwerken einem ständigen Wandel. Es gibt mehrere Faktoren und feuerfeste Eigenschaften, die für die Auswahl des feuerfesten Materials in jedem Bereich der STL wichtig sind. Einige davon werden im Folgenden beschrieben.

Verschleiß in der Aufprallzone tritt auf, wenn der Stahlstrom mit hohem Impuls während der Anfangsphase des Abstichs auf den Pfannenboden (und in einigen Fällen auf die untere Seitenwand) trifft. Die Schwere dieses Verschleißes ist ziemlich betriebsspezifisch und erfordert die Verwendung einer zusätzlichen Dicke oder Qualität des feuerfesten Materials. Im Allgemeinen werden feuerfeste Materialien für den Strahlaufprall so ausgewählt, dass sie basierend auf der Heißfestigkeit eine maximale Erosionsbeständigkeit aufweisen.

Im unteren und unteren Zylinderbereich von STL tritt Verschleiß durch Erosion während des Spülens oder Wiedererhitzens und durch physische Beschädigung während des Abschälens zwischen den Hitzen auf. In einigen Fällen kann in diesem Bereich verbleibende Schlacke in der Zeit zwischen dem Abschalten des Stahls an der CC-Maschine und dem Abladen der Schlacke Schlackenerosionsprobleme verursachen. Im Allgemeinen reicht die Schlackerosion in diesem Bereich nicht aus, um sie zu zonen, außer um für zusätzliche feuerfeste Dicke zu sorgen. Schäden durch die Schädelentfernung können gelegentlich so schwerwiegend sein, dass Bodenreparaturen erforderlich sind.

Der Laufbereich ist normalerweise der am wenigsten stark beanspruchte Bereich in der STL und kann für Qualität und/oder Dicke in Zonen unterteilt werden.

Der stärkste Verschleißbereich vieler STLs ist die Pfannenschlackenlinie, wo das feuerfeste Material starker Korrosion ausgesetzt ist. Die angetroffene Schlacke ist sehr unterschiedlich und umfasst Schlacke mit hohem Eisenoxidgehalt (FeO), die aus dem Stahlherstellungsofen mitgeschleppt wird, künstliche Schlacke, die nach teilweiser Schlackenabschöpfung eingeführt wird, Schlacke, die während spezifischer metallurgischer Zwecke wie Spülen oder Einspritzen hinzugefügt oder gebildet wird, und gebildete oder zirkulierte Schlacke beim Entgasen. Da die verschiedenen Schlackenarten normalerweise basischer Natur sind, werden in STL-Schlackenlinien basische Feuerfestmaterialien benötigt.

Die korrosive Wirkung auf feuerfeste Materialien ist besonders schwerwiegend, wenn eine Lichtbogenwiedererhitzung verwendet wird, um die Stahltemperatur durch Überhitzen der Pfannenschlacke zu steuern und zu erhöhen. Es ist zu erwarten, dass die Temperatur der Schlacke 40 °C bis 150 °C über der Stahltemperatur liegt. Bei diesen Temperaturen können die Schlackenerosionsraten um das Zwei- bis Fünffache ansteigen. Die Schlackenerosion kann durch Kontrolle der Schlackenbasizität, des Al2O3-Gehalts und der Zugabe von MgO zur Schlacke reduziert werden. Eine signifikante Kontrolle über das Ausmaß der Erosion während des Lichtbogenwiedererhitzens kann daher unter Verwendung kontrollierter Schlacke erhalten werden, die unter Verwendung von Zusammensetzungen mit zugesetztem MgO erhalten wird, und durch die Verwendung einer konsistenten Schlackespülung, um die Schlackenüberhitzung zu kontrollieren. Für Schlackenlinien werden Dolomit-, Magnesit-Chrom- oder MgO-C-Steine verwendet.

Thermische Wechselschäden sind auch einer der Verschleißgründe in allen Bereichen des STL. Das Ausmaß eines solchen Schadens wird durch die ordnungsgemäße Verwendung des Vorwärmens und die umfassendere Verwendung von Pfannenabdeckungen stark minimiert. Die Verwendung der geringstmöglichen Anzahl von STLs zu jeder Zeit und das schnellstmögliche Zyklieren dieser Pfannen minimiert auch das Ausmaß von Schäden durch thermische Zyklen.

Es ist bekannt, dass sich die Pfannenbiegung beim Anheben und während anderer Teile des Pfannenzyklus auf die Pfannenlebensdauer auswirkt.

Die Bemühungen, diesem Effekt mit einem verbesserten Design der Pfanne und der Auskleidung entgegenzuwirken, werden fortgesetzt.

STLs sind mit einer Bogenkeil- oder Schlüsselkonstruktion aus Ziegeln ausgekleidet. Andere Arten von Ziegelkonstruktionen verwenden halbuniverselle Formen, die die Verwendung einer nach oben gerichteten Ziegelspirale gegen die geneigten Seiten einer Pfanne ermöglichen. Bei dieser Art von Konstruktion erfolgt die Ziegelverriegelung durch die gekrümmten Passflächen.

In allen Fällen ist eine dichte Konstruktion mit sehr dünnen (oder keinen) Mörtelfugen erforderlich, um die Auskleidung unter Druck zu halten und ein Durchdringen der Fugen zu verhindern. Einige Anlagen wurden auf STLs umgestellt, die im Zylinder- und Bodenbereich mit Feuerbeton ausgekleidet sind, aber die Bemühungen, einfache Schlackenlinien zu gießen, waren nicht sehr erfolgreich.

Auskleidungen mit feuerfesten Materialien bieten eine hervorragende fugenlose Konstruktion und viele bieten Kostenvorteile, wenn ein Teil der verbrauchten Auskleidung wiederverwendet werden kann. Gießpfannen erfordern spezielle Ausrüstung, einschließlich Platz, und müssen sehr sorgfältig installiert und getrocknet werden.

STLs werden auch dort verwendet, wo Kombinationen aus Stein und gießbarem Material verwendet werden, um die beste technische und wirtschaftliche Kombination von gießbaren und steinigen Ansätzen für die Pfannenauskleidung zu erhalten.

Feuerfeste Kegel oder Stopfen werden in Pfannenböden verwendet, um Spülgas, hauptsächlich Argon, zum Pfannenspülen einzuführen. Es werden Stöpsel mit Querschnitten verwendet, die unterschiedliche Richtungsmechanismen verwenden, um einen kontrollierten Argonfluss bereitzustellen.

Die zuverlässige Leistung und Lebensdauer von Steckern ist sehr wichtig für die Herstellung einer gleichbleibenden Stahlproduktqualität. Um einen ordnungsgemäßen Durchfluss zu gewährleisten, ist es häufig erforderlich, die Steckeroberfläche nach einer bestimmten Hitze durch Sauerstoffverbrennung oder mechanische Reinigung zu reinigen.

Die feuerfesten Materialien für Stopfen sind Materialien mit hohem Al2O3- oder gebranntem MgO-Gehalt, die speziell für diese Anwendung entwickelt wurden und von außerhalb der Pfanne durch mechanische oder manuelle Vorrichtungen installiert werden. Das System ermöglicht in der Regel einen schnellen Stopfenwechsel in einer heißen Pfanne. Stopfen werden nach einer vorbestimmten Nutzungsdauer außer Betrieb genommen oder wenn die in den Stopfen eingebauten visuellen Verschleißindikatoren überstrapaziert werden. Aufgrund des Verschleißes des feuerfesten Sitzblocks um den Stopfen herum können Heißreparaturen im Bereich um den Stopfen erforderlich sein.

Die Steuerung des Stahlflusses von den STLs zu den CC-Kokillen wird durch ein Schiebersystem erreicht. Der Fluss von flüssigem Stahl durch den Schieber verwendet feuerfeste Platten, die durch Federn oder andere Vorrichtungen unter Druck gehalten werden, die bewegt werden, um den Fluss zu steuern. Das Design und die Konstruktion verschiedener Schiebersysteme variieren stark je nach den Stahlgussanforderungen der CC-Maschine. Beispielsweise variieren die Federposition und die Kühlmethode zwischen den verschiedenen Torsystemen und die Bewegung der Platten kann durch hydraulische oder andere Mechanismen erreicht werden.

Alle Schiebersysteme bieten ein schnelles Mittel zum Entfernen des Drucks von den Platten zwischen den Heizvorgängen, um eine Inspektion der feuerfesten Materialien zu ermöglichen und einen schnellen Austausch der Platten oder der unteren Düse zu ermöglichen.

Die feuerfeste Konstruktion eines typischen Anschnittsystems umfasst feuerfeste Materialien der Aufnahmeblock und der obere Stutzen im Pfannenboden, die festen und verschiebbaren Platten und ein unterer Stutzenanschluss für ein Rohr oder eine Ummantelung in den Tundish der CC-Maschine.

Die Gleit- und Festplatten gehören zu den einzigartigsten und langlebigsten feuerfesten Materialien, die in einer Stahlwerksanwendung verwendet werden. Diese Platten müssen starken Temperaturschocks und Stahlerosion über lange Betriebszeiten standhalten. Die Zusammensetzung dieser Platten kann von einfachem Aluminiumoxid über Zirkonoxid im Oxidsystem bis hin zu komplexen Oxid-Kohlenstoff-Systemen variieren. Die genauen verwendeten Platten hängen weitgehend von den zu gießenden Stahlzusammensetzungen und der Häufigkeit des Plattenaustauschs ab. Ein solcher Plattenaustausch kann nach einer Inspektion der Platten begleitet werden, die nach jedem Durchlauf durchgeführt wird. Platten können je nach Stahlsorte und/oder verwendeter Feuerfestqualität nach nur einer Schmelze gewechselt werden oder Standzeiten von bis zu 20 Schmelzen haben.

Nach jeder Schmelze muss das gesamte Angusssystem durch Sauerstofflanzen von Restmetall und Schlacke gereinigt und vor der nächsten Schmelze feuerfestes Füllmaterial eingebaut werden. Dieser Füllstoff (Pfannensand) verhindert, dass flüssiger Stahl in das Torsystem gelangt, bevor das Tor zum richtigen Zeitpunkt an der CC-Maschine geöffnet wird. Bei den Pfannensanden kann es sich um Quarz-, Zirkon- oder andere feuerfeste Kombinationen handeln, die beim Öffnen einen freien Fluss von flüssigem Stahl aus dem Schieber ermöglichen, ohne dass mechanisches Sondieren oder Einstechen erforderlich ist.

Herstellungsprozess

- Anwendung von Molybdänmetall und seinen Legierungen

- Einschlüsse in Stranggussstahl und deren Erkennung

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Einschlüsse, Einschlusstechnik und saubere Stähle

- Ökobilanz und Nachhaltigkeit von Stahl

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Ein Überblick über Werkzeugstahl und seine Anwendungen

- Werkzeugstahl verstehen und wie er hergestellt wird

- Ein Überblick über Werkzeugstahl und seine begleitenden Anwendungen