Walzen von Stahl im Warmbreitbandwerk

Walzen von Stahl im Warmbandwalzwerk

Warmbandstraßen sind heutzutage entweder konventionelle Warmbandstraßen oder Bandstraßen zum Walzen von Dünnbrammen. Die Hauptfunktion der konventionellen Warmbandstraße (HSM) ist das Wiedererhitzen des halbfertigen Stahls Brammen (gewalzt oder stranggegossen) auf die Walztemperaturen zu bringen und sie dann dünner und länger durch eine Reihe von Walzgerüsten zu walzen, die von großen Motoren angetrieben werden, und schließlich das verlängerte Stahlblech für seine einfache Handhabung und seinen Transport aufzuwickeln Innendurchmesser von 750 mm auf den Haspeln, mit einem Außendurchmesser von bis zu 2400 mm und mit Beschränkungen des Coilgewichts bis zu 220 kg pro cm Breite.Die Warmbandstraße liefert Coils für Kaltwalzwerke, Bandscheren und Längsteilanlagen sowie ein fertiges Produkt für den direkten Versand an die Kunden. Das meiste Material wird aus dem Fabrikbereich durch ein automatisiertes Coil-Handhabungssystem zum Lagergang transportiert.

Zu den Attributen, die dem Band durch das Warmbandwerk verliehen werden, gehören Oberflächenqualität, Dicke, Breite und Ebenheitskontrolle sowie Bandprofil.

Das Walzen von Stahlbrammen im Warmbreitbandwerk besteht aus mehreren Teilprozessen, an deren Ende das Endprodukt „warmgewalztes Coil“ entsteht. Die wesentlichen Teilprozesse sind (i) Erwärmen von Stahlbrammen im Wärmofen, (ii) Entzundern der erwärmten Bramme und deren Maß in der Maßpresse, (iii) Walzen im Vorwalzwerk und Nachentzunderung, (iv) Einwalzen das Fertigwalzwerk, (v) Steuerung der Kühlung des warmgewalzten Bandes und (vi) Aufwickeln des gewalzten Bandes.

Wiedererwärmung der Bramme

Entscheidend für die Warmbandstraße ist der Wärmofen. Moderne Warmbandwalzwerke sind mit hochmodernen Hubbalken-Wiederwärmöfen ausgestattet, die ältere Durchstoß-Wiederwärmöfen ersetzt und in ihrer Leistung übertroffen haben. Diese Wiedererwärmungsöfen sind nominell dafür ausgelegt, erhitzte Brammen im Bereich von 250 Tonnen pro Stunde bis 300 Tonnen pro Stunde zu produzieren, mit einer Fähigkeit, bis zu 25 % mehr als ihre Nennleistung zu produzieren, mit einigen Einbußen bei der Gleichmäßigkeit der Brammentemperatur. Der Ofen benötigt etwa 350.000 kcal Brenngas pro Tonne Bramme, um die Bramme von Raumtemperatur auf einen Temperaturbereich von 1100 °C bis 1250 °C zu erwärmen Ofenbeschickungsrollgang im Brammenlager und vor der Beschickungstür am Wärmofen positioniert. Wenn Platz im Ofen vorhanden ist, schieben die Schubarme die Bramme in den Ofen. Im Inneren werden die Brammen etwa 2,5 m über dem Ofenboden von wassergekühlten, feuerfest beschichteten Rohren, sogenannten „Skids“, getragen. Um die in den Brammen zurückbleibenden kalten Stellen („Gleitspuren“) zu minimieren, ändert sich der Kufenabstand bei einigen Konstruktionen der Wärmöfen etwa zwei Drittel des Weges durch den Ofen. Zwei unabhängige Sätze von Kufen, einer feststehend und einer beweglich, tragen abwechselnd die Bramme, während sie durch den Ofen bewegt wird, und zwar von einem massiven Hilfsrahmen, der von zwei großen Hydraulikzylindern mit Energie versorgt wird. Je nach Ofenausführung ist der Ofeninnenraum zur Temperierung in mehrere (fünf bis zehn) Zonen unterteilt. Die Vorwärm- und Aufheizzonen verbrennen ein Gemisch aus Brenngas und vorgewärmter Verbrennungsluft mit den Brennern auf dem Dach und an den Seitenwänden des Ofens, sowohl über als auch unter den Skids, um die Bramme nahezu auf ihre Austrittstemperatur zu erwärmen.

Der größte Teil der Vorwärmung der Stahlbramme wird durch die heißen Abgase erreicht, die auf dem Weg zu den Rekuperatoren an den Brammen vorbeiströmen. Die Restwärme der Abgase wärmt die einströmende Verbrennungsluft in den Rekuperatoren auf etwa 500 bis 550 °C vor. In der Heizzone wird der Stahl hauptsächlich durch Strahlung von den heißen Ofenwänden erhitzt. In der Haltezone sind die Brennergrößen und -positionen so gewählt, dass eine gleichmäßige Temperatur innerhalb der Zonen aufrechterhalten wird, um jegliche kalten Stellen in den Brammen auszugleichen.

Feuerfeste Trennwände helfen, die Zonen physikalisch zu unterscheiden, und Thermoelement-Temperatursensoren im gesamten Ofen interagieren mit den automatischen Brennersteuerungssystemen, um die Zieltemperaturen in jeder Zone aufrechtzuerhalten. Komplexe Computermodelle berechnen die Soll-Ausgangstemperatur des Vorwalzwerks, um eine Zieltemperatur des Ofenaustrags zu erhalten. Der Computer schätzt kontinuierlich das Temperaturprofil durch die Dicke jeder Bramme im Ofen und unterstützt den Bediener bei der Auswahl der Produktionsrate und Zonensollwerte, die die Produktion von Stahlbrammen maximieren, die gleichmäßig auf so nahe wie möglich an die Zieltemperatur erhitzt werden . Nachdem der Walzprozess begonnen hat und der Stahl das Vorwalzwerk verlässt, wird seine Temperatur an den Ofen zurückgemeldet, wodurch die Computermodelle aktualisiert und der Ofenbediener über die Temperaturgleichmäßigkeit informiert werden.

Wenn die Bramme die „Entladetür“ am Austrittsende des Ofens erreicht und der Computer festgestellt hat, dass die Bramme ausreichend erhitzt wurde, öffnet sich die Tür und die Arme des Extraktors greifen unter die Bramme und heben sie von der Kufe Stützen und ziehen Sie es aus dem Ofen. Der Wärmofen hat in der Regel zwei Absaugungen. Diese Extraktoren können unabhängig voneinander arbeiten, um doppelt geladene Platten einzeln zu entfernen, oder in Kombination, um die längeren Platten zu extrahieren. Die heiße Bramme wird auf den Einlaufrollgang gelegt, der sie durch einen Zunderbrecher in die Vorstraße befördert.

Entzundern und Formatieren von Brammen

Die Entzunderung der aufgeheizten Bramme ist in der Warmbandstraße ein Muss zur Erzielung einer guten Oberflächenqualität des Warmbandes. Der Entzunderungsbetrieb muss optimiert werden, um eine maximale Zunderentfernung und damit eine verbesserte Reinigung bei minimaler Abkühlung der erhitzten Bramme zu gewährleisten.

Nach dem Verlassen des Wiedererwärmungsofens läuft die Bramme mit einer Geschwindigkeit im Bereich von 0,15 m/s bis 2,0 m/s durch eine Entzunderungseinheit, ein Gehäuse, das zwei Paare von Sprühköpfen verwendet. Diese Sprühköpfe haben ein einfaches, wartungsfreundliches Design und sprühen Hochdruckwasser (Wasserdruck bis zu 400 kg/cm²) auf die Bramme, um die oxidierte Eisenschicht zu entfernen, die sich in der sauerstoffreichen Atmosphäre an der Brammenoberfläche bildet der Wiedererwärmungsofen. Diese Header sind normalerweise mit fortschrittlichen Düsen ausgestattet, um Wasser effektiv zu sprühen. Der Entkalker ist normalerweise geschlossen, um das Austreten von Wasser zu verhindern, und es gibt einen optimierten Wasserfluss innerhalb des Entkalkers. Der Wasserverbrauch zum Entkalken liegt zwischen 200 m³/h und 700 m³/h.

Moderne Warmbandstraßen sind anstelle eines Stauchers mit einer Maßpresse ausgestattet. Der wesentliche technologische Vorteil der Stauchpresse besteht darin, dass sie neben einer großen Breitenreduzierung (bis zu 350 mm) in einem Durchgang eine deutlich bessere Durchformung der Bramme durch ihre Mitte bewirkt. Die Brammenstauchpresse erzeugt flachere „Hundeknochen“, was zu einer geringeren Ausbreitung und einer höheren Effizienz beim Sortieren führt. Die Kalibrierpresse bietet den entscheidenden Vorteil einer deutlich höheren Flexibilität in der Warmbandproduktion. Die Breitenreduzierung im Kalibrierpressendurchgang ermöglicht es, die Anzahl der Schlichten im Strangguss auf wenige Breiten zu standardisieren, was wiederum zur Steigerung der Produktivität in der Stranggussmaschine beiträgt. Ein spezieller Kurzhubmodus am Brammenkopf und -ende führt zu weniger Schorfverlusten und höherem Ertrag.

Vorwalzwerk und sekundäre Entzunderung

Bei der halbkontinuierlichen Warmbandstraße besteht die Vorstraße üblicherweise aus einem oder zwei Vorgerüsten, in denen die Bramme reversibel warmgewalzt wird. Die Bramme wird im Vorwalzwerk 5 oder 7 Mal wiederholt gewalzt, um die erforderliche Mindestdicke von etwa 30 mm zu erreichen. Das Vorwalzwerk enthält auch Stauchwalzen, mit denen die Brammenkante gewalzt und zentriert wird.

Die Warmbandstraße kann entweder eine Hochleistungsstraße oder eine Kompaktstraße sein. Der Unterschied zwischen den beiden Walzwerkstypen ist die Coilbox, die bei kompakten Warmwalzwerken zwischen Vor- und Fertigwalzwerk eingebaut wird. Es gleicht die Vorbandtemperaturen dahingehend aus, dass bereits mit sechs Fertiggerüsten Enddicken von 1,2 mm erreicht werden können. Die Dicke des Transferbandes, das die Coilbox handhaben kann, liegt normalerweise zwischen 20 mm und 40 mm, und die Wickelgeschwindigkeit liegt bei etwa 5,5 m/s. Die Ausstoßkapazität einer kompakten Warmmühle liegt normalerweise im Bereich von 3,5 Millionen Jahrestonnen, während die Hochleistungsmühlen bis zu ca. 5,5 Millionen Tonnen pro Jahr.

Ein hoher Durchsatz für die HSM erfordert eine minimale Anzahl von Stichen in der Vorstraße, was besonders wichtig für die halbkontinuierliche HSM ist. Dies bedeutet eine hohe Reduktion pro Durchgang, was nur bei einem hervorragenden Rollbeißverhalten möglich ist. Es ist bekannt, dass der Walzenbiss mit einem geringeren Carbidgehalt und einer geringeren Härte der Arbeitsfläche der Arbeitswalzen verbessert wird.

In einem kontinuierlichen HSM besteht das Vorwalzwerk normalerweise aus sechs unabhängigen Walzgerüsten, von denen die letzten vier bis fünf kleine vertikale Walzgerüste, sogenannte Staucher, enthalten. Erwärmte Brammen werden jeweils durch ein Gerüst gewalzt, um sogenannte Transferbarren herzustellen, die für das Fertigwalzen geeignet sind. Hochdruck-Wasserstrahldüsen reinigen unterwegs das oxidierte Eisen oder den Zunder von der Oberfläche. Wenn die Transferstange das letzte Vorwalzgerüst verlässt, wird die Dicke der Vorderkante der Stange geschätzt. Ebenso misst ein Pyrometer das Temperaturprofil des Barrens vom Kopf bis zum Ende und eine spezielle Kamera fotografiert beide Enden. Je nach Dicke, Breite und Güte des zu walzenden Produkts liegt die Durchschnittstemperatur des Stabs beim Verlassen des letzten Vorwalzwerks normalerweise im Bereich von 1050 °C bis 1150 °C. Diese Daten werden vor dem Fertigwalzen erfasst.

Die letzten vier bis fünf Vorwalzwerke enthalten jeweils Staucher zur Breitenregelung. Die einzelnen Vorwalzwerke sind zunehmend weiter voneinander beabstandet, um der Verlängerung der Transferstangen Rechnung zu tragen, wenn sie dünner und dünner gewalzt werden. Bei den sehr hohen Temperaturen, bei denen der Stahl im Vorwalzwerk gewalzt wird, ist er sehr plastisch und „fließt“ leicht. Wenn die Platte reduziert wird, neigt folglich der Stab dazu, sich an seinen Enden in Breitenrichtung auszubreiten. Die Kantenschneider dienen dazu, eine gleichmäßige Breite über die Länge der Stange zu halten.

Die Anforderungen an das Vorwalzwerk hinsichtlich der Arbeitswalzeneigenschaften für Vorgerüste sind wie folgt zusammengefasst.

- Hoher Rollbiss basierend auf einem hohen Reibungskoeffizienten, der hohe Reduktionen pro Durchgang ohne Rattern oder Schlupf und folglich einen höheren Durchsatz mit reduziertem Wärmeverlust des Produkts ermöglicht.

- Hohe Beständigkeit des Schalenmaterials gegen Verschleiß, thermische Ermüdung und Oxidation/Korrosion, was zu einem geringen und homogenen Verschleiß führt, der längere Walzkampagnen und kürzere Ausfallzeiten ermöglicht.

- Hohe Hitze- und Feuerrissbeständigkeit, die für ein glattes, winziges, feuerzerstörendes Netzwerk steht, das hohe Schäden durch Mühlenställe verhindert.

- Perfekte Walzenoberflächenqualität über lange Auflagen, was bedeutet, dass es während einer Kampagnenzeit kein Abblättern, keine Streifenbildung, kein Mikroabplatzen gibt.

- Hohe Sicherheit gegen Walzenversagen durch alle Arten von Betriebsbedingungen, einschließlich Walzwerkstörungen, hohen thermischen und mechanischen Belastungen usw.

Da ein rechtwinkliges Kopfende entscheidend für das richtige Einfädeln der Fertigwalzwerke und der Abwickler ist und weil ein ungleichmäßiges Ende Arbeitswalzenoberflächen beschädigen oder Einfädelprobleme für den nächsten Produktionsprozess verursachen kann, sind die Kopf- und Endstücke von fast allen Transferbarren werden von zwei großen Stahltrommeln abgeschnitten, die jeweils mit einem sich über ihre Länge erstreckenden Schermesser versehen sind. Während der Balken mit etwa 30 m/min über den Rollgang kriecht, erfassen Sensoren seine Position und Geschwindigkeit, um die Schopfschertrommeln zeitlich zu steuern, um die Erntemenge zu optimieren; Da Transferbarren ca. 30 mm dick sind, bedeutet jeder zusätzliche Zuschnitt einen ziemlich teuren Zuschnittverlust.

Zwischen der Schopfschere und dem ersten Walzgerüst der Fertigstraße befindet sich in der Regel ein zweiter Zunderbrecher, dessen Aufgabe die endgültige Zunderentfernung ist. Wasserspritzer über und unter der Transferstange mit einem Druck von etwa 200 kg/cm² lösen den neu gebildeten Zunder (Sekundärzunder) sowie jeden Zunder, der durch frühere Entzunderungsvorgänge bestehen geblieben ist. Die Höhenverstellung der oberen Sprühbalken und Wasserauffangwannen ermöglicht eine optimale Anpassung an das zu handhabende Transferband. Durch die spezielle Düsenanordnung werden unterschiedliche Abkühlungsgrade auf der Ober-Unterseite des Transferbalkens minimiert.

Nach der sekundären Entzunderung wird der Stab von einem Paar pneumatisch betätigter Walzen eingeklemmt, um den verbleibenden Zunder mechanisch zu lösen, der mit abnehmender Verarbeitungstemperatur zunehmend klebrig wird, auch wenn er immer langsamer auf die Oberflächen des noch roten Materials zurückkehrt. heißer Stahl.

Fertigwalzwerk

Das Fertigwalzwerk von HSM verfügt in der Regel über fünf bis sieben Fertigwalzgerüste, die die Dicke des Vorbandes auf die erforderliche Dicke reduzieren. Die Walzgeschwindigkeit wird so eingestellt, dass das letzte Gerüst die endgültige Reduktion bei der Endtemperatur zwischen 820 °C und 900 °C durchführen kann, um bestimmte mechanische Eigenschaften in dem warmgewalzten Band zu erreichen. Die Fertigwalzwerke walzen den Transferstab im Tandem, d. h. jeder Stab wird gleichzeitig durch alle Fertiggerüste gewalzt. Der heiße Stahl ist ziemlich zerbrechlich, da er gewalzt wird, und die Spannung zwischen den Fertigwalzgerüsten muss auf sehr niedrigem Niveau genau kontrolliert werden, um ein Dehnen oder Reißen des Bandes zu vermeiden.

Nach Bedarf werden Anpassungen vorgenommen, um sicherzustellen, dass die Streifen richtig durch jede der Mühlen laufen, ohne sich zu schlingen und zu falten oder sich zu dehnen und auseinander zu reißen. Die Position jeder Walze wird an das ausgeklügelte Automatisierungssystem des Fertigwalzwerks zurückgemeldet, das zusammen mit Informationen von den Wägezellen, die die Walzkraft überwachen, und vom Röntgenmessgerät, das die endgültige Banddicke misst, daran arbeitet, die Walzenspalte und Geschwindigkeiten reibungslos einzustellen ein stabiles Bandwalzen auf die erforderliche Dicke trotz der in jedem Stab vorhandenen Temperaturschwankungen aufrechtzuerhalten.

Sobald die Stange zwischen jedes aufeinanderfolgende Walzwerkpaar eingefädelt ist, greift ein Greifer in den Streifen ein, um die Spannung zwischen den Ständern zu überwachen. Die zwischen den Fertiggerüsten der HSM angeordneten Looper sorgen für eine korrekte Massenstromführung und tragen damit zum stabilen Walzen des Fertigbandes auf Endbanddicke bei. Die Greifer werden von Hydraulikzylindern angetrieben.

Für das Walzen des ultradünnen Bandes werden Looper mit Differenzzugmessung eingesetzt, um Bandzugunterschiede zwischen Antriebs- und Bedienerseite zu erkennen, die durch Schwenken des Oberwalzensatzes eliminiert werden können. Geringfügige Spannungsunterschiede tragen zu einem zuverlässigen Ausfädeln bei und verhindern Crashs am Ende.

Die Aufgabe des Tensiometer Loopers besteht darin, die Verteilung der Zugspannungen über die Bandbreite zu messen, was eine wesentliche Voraussetzung für die automatische Online-Planheitskontrolle darstellt. Zwischen den letzten beiden Gerüsten ist vorzugsweise ein Tensiometer angeordnet.

Für die Produktion von Warmband mit höchster Oberflächengüte sind die Gerüstanlagen von entscheidender Bedeutung. Wichtige Ausrüstung umfasst (i) Ein- und Ausgangsführungen, (ii) Arbeitswalzen-Kühlsystem, (iii) Anti-Schäl-Vorrichtung, (iv) Walzenspalt-Schmiersystem und (v) Kühl- und Entzunderungssysteme zwischen den Gerüsten. Ein enges Zusammenspiel all dieser Einrichtungen ist ein Muss, um ein optimales Ergebnis zu erzielen. Seitensicherungen mit hydraulischer Breitenverstellung sorgen für eine exakte Positionierung innerhalb kürzester Zeit. Die Bandführungsbereiche sind so gestaltet, dass alle Verschleißteile schnell ausgetauscht werden können. Die Kühleffizienz wird durch optimierte Auswahl und Anordnung der Düsen verbessert.

Die Kombination aus Walzspaltkühlung, Walzspaltschmierung und verbesserten auslaufseitigen Kühlsystemen reduziert die Walzentemperatur. Dies führt zu einer dünneren Oxidschicht auf der Walzenoberfläche mit weniger Arbeitswalzenablösung als Folge. Die Schmierung im Walzspalt minimiert die Reibung und ermöglicht so eine Walzkraftreduzierung von 20 % bis 30 %. Auf diese Weise ist eine Umverteilung der Walzkraft zur Optimierung des Stichplans und dünnerer Endbanddicken möglich. Außerdem werden Rattern oder Vibrationen im Gerüst verhindert, was zu längeren Standzeiten der Walzen führt.

Beim Abkühlen des Materials, das je nach spezifischer Chemie des Materials typischerweise zwischen 800 °C und 850 °C liegt, findet eine tiefgreifende metallurgische Umwandlung der Kristallstruktur statt. Darüber hinaus reagieren die mechanischen Eigenschaften des Endprodukts bis zu einem gewissen Grad auf die spezifische Temperatur, bei der der letzte Reduktionsdurchgang durchgeführt wird.

Folglich wird für jedes Produkt eine Endtemperatur festgelegt, und die Walzwerksautomatisierung passt die Geschwindigkeit des ersten Endwalzgerüsts basierend auf seiner Temperatur und dem Ausmaß an, in dem der Stab auf seinem Weg durch jedes Gerüst voraussichtlich abkühlen wird, um dies zu ermöglichen das Band verlässt die Fertiggerüste, um die Zieltemperatur zu erreichen. Der letzte Warmumformungsvorgang wird gewöhnlich oberhalb der oberen kritischen Temperatur von 787,8 Grad C durchgeführt, was dem gewalzten Stahl ermöglicht, eine Phasenumwandlung zu durchlaufen, nachdem die gesamte Warmumformung beendet ist. Dadurch entsteht im gesamten Stahl ein gleichmäßig feines, gleichachsiges Korn. Wenn ein Teil des Warmwalzens auf Stahl durchgeführt wird, der bereits teilweise in Ferrit umgewandelt wurde, werden die verformten Ferritkörner während des Selbstglühens, das während des Abkühlens des aufgewickelten Stahls auftritt, gröber. Diese Bedingung könnte die Eignung des Stahls für einige schwere Ziehanwendungen einschränken.

Da jeder Transferstab vom Kopf bis zum Ende ungefähr eine Minute im Fertigwalzwerk verbringt, ist die Temperatur des Stahls, der in die Fertiggerüste gelangt, zum Zeitpunkt des Walzens des Endes im Vergleich zum Walzen des Endes erheblich niedriger, vielleicht 100 °C Kopfende. Nachdem die ersten 150 m des Bandes mit Gewindegeschwindigkeit gewalzt und ein Abwickler eingefädelt wurden, beginnt das Walzwerk folglich, mit einer „Zoom“-Rate zu beschleunigen, die aus dem Temperaturprofil des Stabs beim Austritt berechnet wurde das letzte Vorwalzwerk. Spitzengeschwindigkeiten von bis zu 20 m/s werden durch die Mühlenautomatisierung erreicht, die versucht, die festgelegte Endtemperatur im gesamten Endprodukt aufrechtzuerhalten. Ein nach dem letzten Gerüst platziertes Pyrometer aktualisiert die Computermodelle des Fertigwalzwerks und ermöglicht das Hinzufügen dieser Temperatur zu den Bandqualitätsaufzeichnungen.

Bei den enormen Walzkräften, die in einem Walzwerk vorhanden sind, reicht es nicht aus, einfach den Spalt zwischen den Arbeitswalzen auf die gewünschte Dicke einzustellen und zu erwarten, dass das Band auf der anderen Seite mit dieser Dicke herauskommt. Bei Walzkräften von regelmäßig über 3.000 Tonnen in den frühen Fertiggerüsten ist zu erwarten, dass sich die Walzwerksgehäuse um bis zu 10 bis 15 mm dehnen, nachdem der Stab in den Biss eintritt, wenn breite, steife und/oder dünne Produkte gewalzt werden. Bei der Einstellung der Walzenspalte für das Gewindeschneiden ist es entscheidend, dass dieser Faktor in jedem der Walzgerüste kompensiert wird; Zu diesem Zweck werden hochentwickelte Modelle von der Walzwerksautomatisierung verwendet, um die Walzkraft für jeden Transferstab in jedem Gerüst zu schätzen, basierend unter anderem auf der ein- und ausgehenden Dicke, Breite, Stahlsorte und geschätzten momentanen Temperatur. Die von der Walzwerkautomatisierung verwendeten Modelle werden jedes Mal, wenn eine neue Bramme gewalzt wird, mit den Walzparametern und Produktmessungen aktualisiert, wodurch die Automatisierungseinstellungen der Walzwerke kontinuierlich optimiert werden. Produktqualität und Produktionsausbeute profitieren von der Planung von Produkten mit ähnlicher Dicke und Güte, die nacheinander gewalzt werden, sodass die Automatisierung das zuletzt verwendete Walzmodell einsetzen kann.

Zusätzlich zu dem Ausmaß, in dem sich Walzgerüste unter Walzlasten dehnen, biegen oder biegen sich die Walzen unter Last, da sie in der Mitte durch das Band auseinandergedrückt werden, aber an den Enden durch die Lager gestützt werden. Diese Durchbiegung ist die Quelle des Streifenattributs, das allgemein als Krone bezeichnet wird. Die Bandkrone wird in den Vorwalzwerken eingeleitet und setzt sich durch jedes aufeinanderfolgende Walzgerüst fort. Die Bandkrone wird am Ausgangsende der Fertigwalzwerke durch ein zweites, scannendes Röntgenmessgerät gemessen, das beim Walzen des Stahls über die Breite des Bandes vor- und zurückgeht. Die gemessene Dicke wird mit der vom primären Röntgenstrahl gemessenen Dicke verglichen, die das Mittellinienmessgerät über die Länge des Streifens überwacht, und die Differenz wird dann als Produktqualitätsaufzeichnung aufgezeichnet. Typischerweise produziert das HSM Material mit einer Balligkeit zwischen 0,025 mm und 0,075 mm, abhängig von einer Reihe von Faktoren, einschließlich Dicke, Breite und Qualität des Endprodukts.

Bediener eines beliebigen Walzgerüsts haben ein gewisses Maß an Kontrolle über die Form des Walzspalts, indem sie die Anstellschrauben einstellen, um die in diesem Walzgerüst vorhandene Walzkraft zu erhöhen oder zu verringern, wodurch der Grad der Durchbiegung der Walzen beeinflusst wird. Die letzten vier Fertigwalzgerüste verfügen im Allgemeinen über eine hydraulische Arbeitswalzenbiegung, um den Bedienern zusätzliche Kontrolle über die Form des belasteten Walzenspalts zu geben. Bediener passen die Arbeitswalzenbiegung in diesen Gerüsten an, um die Balligkeit im Endprodukt zu beeinflussen. Die Arbeitswalzenbiegung im Endfertiggerüst dient ausschließlich dazu, eine Walzspaltform zu erzeugen, die dem Profil des Bandes entspricht, das die vorherige Fertigstraße verlässt, um ein flaches Endprodukt zu erzeugen.

Die Technologien, die in einem modernen Warmbandwalzwerk zur Verbesserung der Produktqualität integriert sind, sind (i) automatische Dickenregelung, (ii) automatische Breitenregelung, (iii) Arbeitswalzenbiegung, (iv) kontinuierlich variierende Balligkeit (CVC) (und v ) Walzenexzentrizitätskompensation. CVC ist eine Möglichkeit, das Bandprofil zu ändern, indem Rollen mit einem Profil verwendet werden. Der Spalt zwischen den Walzen kann durch axiales Verschieben der Walzen verändert werden. Die CVC-Technik ist auch als Roll-Shifting-Technik bekannt. Die CVC-Technik hat eine langsamere Dynamik, aber einen größeren Bereich als die Arbeitswalzenbiegung. Da sich CVC und Arbeitswalzenbiegung ergänzen, werden beide Verfahren in der Regel in modernen Warmbandstraßen eingesetzt.

In den letzten Jahren wurden zunehmend Anforderungen an Profil, Dicke, Ebenheit und Oberfläche des Warmbandes gestellt. Um dieser Nachfrage gerecht zu werden, wurde die CVC-Technologie verbessert. Die Verbesserungen betreffen sowohl die mechanische Ausrüstung als auch das Prozessmodell.

Kühlung steuern

Nach dem Verlassen der Fertigwalzwerke wird das Band von einer großen Anzahl einzeln angetriebener Walzen durch vier bis 12 Bänke mit Niederdruck-Wasserstrahldüsen mit hohem Volumen nach unten befördert, die das glühende Band auf eine bestimmte Wickeltemperatur zwischen 400 °C und 400 °C abkühlen C und 900 Grad C und in Abwickler. Seitenführungen auf beiden Seiten des Auslauftisches versuchen, das Kopfende des Bandes auf die Haspeln gerichtet zu halten; Der letzte Abschnitt der Führungen vor jedem Haspel passt sich der Bandbreite an und verfügt über ein pneumatisches Schnellverschlusssystem, das es dem Bediener ermöglicht, das Bandkopfende zu zentrieren, wenn das Aufwickeln beginnt.

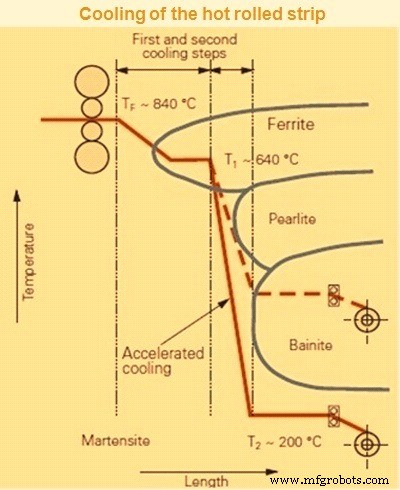

Metallurgisch kritisch für die Eigenschaften von warmgewalztem Stahl ist die Wickeltemperatur, da das Coil im Laufe von drei Tagen von dieser Temperatur auf Umgebungstemperatur abkühlt. Im Wesentlichen eine dem Glühen vergleichbare Wärmebehandlung, bei der die Spannungen, die dem Stahl während der Reduzierung von der Brammendicke bis auf die Stärke des Warmbands verliehen werden, beim Abkühlen des Coils die Möglichkeit erhalten, sie abzubauen. Obwohl der Stahl während des Warmwalzens ständig rekristallisiert, beanspruchen Dickenreduzierungen von manchmal über 99 % und in weniger als zehn Minuten den Stahl erheblich; Die Wickeltemperatur wird von Produktmetallurgen festgelegt, um diese Spannungsniveaus auf der Suche nach optimalen mechanischen Eigenschaften zu nutzen und zu manipulieren. Die Abkühlung des warmgewalzten Bandes nach dem Walzen im letzten Fertiggerüst ist in Bild 1 dargestellt.

Bild 1 Abkühlung des warmgewalzten Bandes

Der zwischen der Fertigstraße und dem Haspel der Warmbandstraße liegende Auslaufbereich wird für den Materialtransport und die Materialtemperatureinstellung und damit zur Erzielung der mechanischen Eigenschaften benötigt. Die Wahl der Rollenabstände in Abhängigkeit vom Banddickenbereich gewährleistet einen sicheren Transport insbesondere des Bandkopfes.

Das in diesem Bereich angeordnete Laminarkühlsystem sorgt im Zusammenspiel mit einem hocheffizienten Kühlmodell für die gewünschte Haspeltemperatur sowie für die Kühlung, um die gewünschten mechanischen Eigenschaften des Walzguts zu erreichen.

Die Kombination aus Laminarkühlsystem und Kantenmaskierungssystem verhindert eine übermäßige Abkühlung der Bandkanten und minimiert so Spannungsunterschiede über die Bandbreite. Dadurch wird die Kaltbandplanheit verbessert.

Produkte, die als warmgewalztes und warmgewalztes, gebeiztes und geöltes Produkt verkauft werden, um von einem Kunden lasergeschnitten zu werden, werden bei relativ hohen Temperaturen aufgewickelt, um zu versuchen, den Stahl so weit wie möglich zu entspannen, so dass aus dem Coil geschnittene Teile flach liegen, selbst nachdem sich Eigenspannungen aufgelöst haben rund um die Konfiguration des Teils. Umgekehrt ermöglicht das Wickeln bei einer relativ kalten Temperatur, dass Stahlsorten physikalischer Qualität höhere innere Spannungsniveaus beibehalten, und begrenzt die Größe der einzelnen Kristalle und der Karbide, die sich innerhalb und zwischen den Kristallen bilden; Jeder dieser Faktoren trägt zu höheren Festigkeitsniveaus im fertig warmgewalzten Band bei.

Das Abkühlen von Stahl auf 200 °C, wenn er mit Geschwindigkeiten von bis zu 20 m/s vorbeirauscht, erfordert enorme Wassermengen, sodass eine große Anzahl von 152 Sprühköpfen, die einzeln mit Ventilen versehen und vom Automatisierungssystem gesteuert werden, den Stahl von oben und unten mit Wasser benetzen Vorhänge aus Wasser. Der Computer schätzt anhand der Einfädelgeschwindigkeit des Bandes und der angestrebten Endtemperatur, wie viel Wasser zur Kühlung des Kopfendes benötigt wird, und die Genauigkeit dieser Schätzung wird durch ein Pyrometer vor den Abhaspeln bestätigt. Wenn eine Anpassung an die Anzahl der verwendeten Sprays erforderlich ist, schaltet der Computer die Sprays ein und aus, um die Zieltemperatur über die Länge der Spule zu erreichen. Da die Endwalzwerke beschleunigen, sobald der Downcoiler eingefädelt ist, um weiterhin Endtemperatur zu erreichen, werden immer mehr Sprühdüsen aktiviert, wenn der Stahl gewalzt wird, um die kürzere Zeit auszugleichen, die er auf dem Auslauftisch verbringt.

Bis zu 300 Kubikmeter Wasser werden pro Minute durch die HSM gepumpt, um fertig gewalztes Band, Ofengestelle, Walzen und Haspelkomponenten zu kühlen und Transferstangen zu entzundern. Das gesamte Wasser wird durch ein System von Kalk-/Schlammsammelgruben, durch das Laminarkühlsystem und zurück zu einem der zwei speziellen Kühltürme zurückgeführt.

Wicklung

Der Wickelvorgang beginnt mit einem Paar Klemmrollen, die das Bandkopfende erfassen und Spannung über den Auslauftisch und zurück zu den Fertigwalzwerken aufbauen. Das Kopfende wird durch eine Weiche nach unten zu dem dem Haspel zugeordneten Dorn umgelenkt und durch pneumatisch betätigte Wickelrollen, die durch Riemchen verbunden sind, um den Dorn geführt.

Eine hydraulisch einstellbare Einlaufführung, die am Ende des Auslauftisches vorgesehen ist, dient dazu, das Band zu zentrieren, bevor es in die Haspelstation eintritt. Das mit Fertigwalzgeschwindigkeit laufende Band wird von der Treibrolleneinheit zuverlässig erfasst und auf den Haspeldorn geleitet. Eine Niederhalterolle an der Eingangsseite der Andruckrolleneinheit verhindert, dass sich das Band (insbesondere das Band mit dicker Dicke) vor der Andruckrolle wölbt.

Sobald das Kopfende ganz um den Dorn herum ist, beginnen sich Überlappungen um den Dorn herum aufzubauen, wodurch die Wickelrollen weggedrückt werden. Sobald das Kopfende fest ergriffen ist und Reibung und Spannung verhindern, dass die Stahlwicklungen relativ zum Dorn rutschen, lösen sich die Wickelrollen von der wachsenden Stahlspule. Nachdem das Band das Fertigwalzwerk verlassen hat, halten die Klemmrollen weiterhin die Gegenspannung aufrecht, um zu verhindern, dass sich das Coil auflöst; bevor das Bandende durch die Andruckrollen gezogen wird, werden die Wickelrollen wieder eingekuppelt. Ein hydraulischer Coilwagen fährt unter dem Coil in Position und streift das Coil nach dem Anheben, um die Masse des Coils zu tragen, vom Dorn ab und bringt es in Position für den Transport zur automatischen Binde- und Etikettiermaschine.

Mit Blick auf das breite Abmessungsspektrum der Warmbanddicken von 1,5 mm bis 20 mm, Breiten von 750 mm bis 2200 mm sowie die Bedingungen und Kosten für die Wartung der Haspelstation kann ein Drei- oder Vierrollenhaspel verwendet werden bietet eine Vielzahl praktischer Vorteile.

Herstellungsprozess

- Warmgewalzte Stahlsorten

- Beizen von warmgewalztem Kohlenstoffstahlband in Beizlinien

- Wiedererwärmungsöfen und ihre Typen

- Hauptmerkmale einer modernen Warmbandstraße

- Walzprozess für Stahl

- Grundlagen des Walzens von Stahl

- Benötigte Materialien für die Stahlproduktion im einfachen Sauerstoffofen

- Walzwerk Rolls und Roll Shop

- Eine Kurzanleitung zur Längsteilanlage für Stahlbänder

- Warm- und Kaltwalzprozess