Auswahl von Kohle zur Einbeziehung in Kohlemischungen bei der Kokerei

Auswahl von Kohle zur Einbeziehung in Kohlemischung bei der Koksherstellung

Das Mischen von Kohlen ist aus wirtschaftlicher Sicht notwendig, indem der Anteil an hochpreisigen, erstklassigen oder harten Kokskohlen reduziert und durch mittlere oder weiche Kokskohlen ersetzt wird. In einigen Kokereien wurde sogar ein kleiner Prozentsatz von nicht verkokenden oder Dampfkohlen in der Mischung verwendet.

Die Auswahl einer geeigneten Kohlemischung zur Verwendung in Nebenprodukt-Koksöfen ist immer eine große Herausforderung für den Kokshersteller, da die Mischung die folgenden Anforderungen erfüllen muss.

- Es soll die Anforderung des Zerkleinerns während der Kohlevorbereitung erfüllen. Alle Bestandteile der Kohlen dürfen weder zu stark noch zu wenig zerkleinert werden. Die klassierte Kohlemischung zur Beschickung der Koksöfen soll den Anforderungen an Dichte, Fließfähigkeit und Kornfraktionen entsprechen.

- Er muss die notwendigen Verkokungs- und Verbackungseigenschaften aufweisen, um Koks in einer Qualität herzustellen, die den Qualitätsanforderungen von Hochofenkoks (BF) entspricht. Die drei grundlegenden Qualitätsanforderungen an BF-Koks sind (i) Wärme für die im Hochofen stattfindenden endothermen Reaktionen bereitzustellen, (ii) als Reduktionsmittel zu wirken, indem die erforderlichen Reduktionsgase erzeugt werden, und (iii) eine Permeabilität bereitzustellen Unterstützung in der BF für die eiserne Lagerlast.

- Es soll ein sicheres Schubverhalten in Koksöfen bieten. Es darf während des Verkokungsprozesses keinen übermäßigen Druck auf die Koksofenwände ausüben und diese beschädigen.

- Er soll die Ausbeuteanforderungen nicht nur an BF-Koks, sondern auch an Kokereigas erfüllen. Eine richtige Kohlemischung erzeugt keinen übermäßigen Nusskoks und Koksgrus.

- Es soll wirtschaftlich sein.

Angesichts der oben genannten unterschiedlichen Arten von Anforderungen werden die Entscheidungen über Kohlemischungen nicht auf Ad-hoc-Basis, sondern nach sorgfältigen Überlegungen getroffen. Tatsächlich muss die Kohlemischung so gestaltet werden, dass ein Gleichgewicht zwischen den konkurrierenden Anforderungen wie Durchsatz, hohe Qualität und Kosteneffizienz usw. erreicht werden kann, während die Bedeutung der Batterielebensdauer im Auge behalten wird.

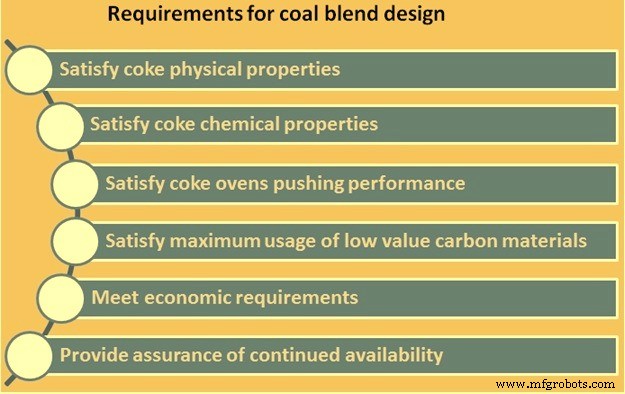

In Anbetracht der obigen Anforderungen müssen sich die Anstrengungen zur Gestaltung der Kohlemischung darauf konzentrieren, (i) die physikalischen Eigenschaften des Kokses zu erfüllen, (ii) die chemischen Eigenschaften des Kokses zu erfüllen, (iii) die Koksofenschubleistung zu erfüllen, (iv) zu erfüllen maximale Nutzung von geringwertigen Kohlenstoffmaterialien (Weichkohlen), (v) um die wirtschaftlichen Anforderungen zu erfüllen, und (vi) um die kontinuierliche Verfügbarkeit von Kohlefraktionen sicherzustellen, um häufige Mischungswechsel zu vermeiden. (Abb. 1)

Abb. 1 Anforderungen an das Kohlemischungsdesign

Normalerweise erfolgt das Design der Kohlemischung in einer Reihe von Schritten. Diese Schritte sind auch für jede Zugabe neuer Kohle in der Mischung erforderlich und werden unten erklärt.

- Untersuchen Sie die Qualität der Kohlen, die in die Mischung aufgenommen werden sollen, gemäß dem vom Lieferanten bereitgestellten Qualitätsdatenblatt der Kohlen. Basierend auf dem Datenblatt wird die Qualität für die Verwendung von Kohle in der Mischung bewertet. Auch die Kosten und die langfristige Verfügbarkeit der Kohle werden bestimmt. Sobald diese Parameter vorläufig erfüllt sind, wird eine 5-kg-Probe angefordert.

- Mit dieser 5-kg-Probe werden verschiedene Labortests durchgeführt, um die Kohlequalitäten zu bestimmen und sicherzustellen, dass diese Qualitäten dem Datenblatt des Lieferanten entsprechen. Diese Testergebnisse entscheiden, wie viel Kohleanteil in der Kohlemischung verwendet werden kann. Für die Kohle wird dann eine vorläufige Wirtschaftlichkeitsbewertung durchgeführt. Nach Erhalt einer zufriedenstellenden Bewertung wird eine ausreichende Kohlemenge für Pilotofen-Verkokungsversuche bestellt.

- Verkokungstests im Pilotofen werden normalerweise (i) mit 100 % neuer Kohle sowie (ii) mit der Kohlemischung mit dem für die Mischung geplanten Prozentsatz an neuer Kohle durchgeführt. Während des Pilotofens werden auch Schwel-, Kontraktions- und Gasdrucktests durchgeführt. Wenn die Verkokungstests des Pilotofens erfolgreich sind, wird Kohle in dem geplanten Prozentsatz in der Kohlemischung für die Anlagenversuche verwendet. Während der Pflanzenversuche wird eine genaue Überwachung aller Parameter durchgeführt.

- Sobald die Anlagenversuche erfolgreich sind, wird die Kohle für die regelmäßige Verwendung in der Mischung angenommen.

Die endgültige Auswahl der Kohle zur Zugabe in die Mischung berücksichtigt jedoch auch den Preis, die Anforderungen der Kohleaufbereitungsanlage und die während der Beschaffung erforderliche Qualitätskontrolle.

Die Eigenschaften von Kohle, die bei der Gestaltung der Kohlemischung berücksichtigt werden müssen, sind unten angegeben.

Kohlemischungsdesign für physikalische Eigenschaften von Koks

Die physikalischen Eigenschaften von Koks, die für einen stabilen Hochofenbetrieb wichtig sind, sind (i) der Koksreaktivitätsindex (CRI), die Koksfestigkeit nach der Reaktion (CSR) und (iii) der Micumindex.

Der CRI misst die Bruchfestigkeit von Koks bei Raumtemperatur und spiegelt das Koksverhalten außerhalb des Hochofens und im oberen Teil des Hochofens wider. CSR gibt Aufschluss über die Festigkeit von Koks, nachdem er der reduzierenden Atmosphäre des Hochofens ausgesetzt wurde. Es misst das Potenzial des Kokses, unter einer hohen CO/CO2-Temperatur in kleinere Größe zu zerbrechen Umgebung, die in den unteren zwei Dritteln des Hochofens herrscht. Der Micum-Index ist ein Trommeltest und zeigt die Koksfestigkeit bei Raumtemperatur an. Größere Werte von M40 (Prozentsatz an Koks, der nach 100 Umdrehungen auf dem +40-mm-Rundloch verbleibt) und kleinere Werte von M10 (-10 mm Rundloch-Koks nach 100 Umdrehungen) weisen normalerweise auf Koks mit höherer Festigkeit hin.

Die petrografische Analyse von Kohle ist ein wichtiges Instrument zur Vorhersage der Koksstärke. Die wichtigen Eigenschaften von Kohle für die Vorhersage der Koksstärke sind wie folgt.

- Tiegelquellzahl (CSN) – Der CSN-Bereich in Kokskohlen liegt zwischen mindestens 3 und höchstens 6. Hochwertige Kokskohlen haben höhere CSN-Werte, während weiche Kokskohlen niedrige CSN-Werte haben.

- Maximale Dilatation – Der Wert der maximalen Dilatation beträgt mindestens 55 %. Sie hängt vom Wert der maximalen Dilatation der Kohlemischungskomponenten ab.

- Maximale Fließfähigkeit – Der Wert der maximalen Fließfähigkeit beträgt bei Kokskohlen mindestens 600 ddpm. Eine höhere Fließfähigkeit ergibt eine bessere Fließfähigkeit in den Koksöfen.

- Gray-King-Coke-Typ – Der Wert des Grey-King in Kokskohle muss mindestens G 5 betragen. Für weiche Kokskohle liegt die Grenze des Grey King-Wertes bei G min.

- Mittlere maximale Reflexion (MMR) – Der MMR-Wert in Kokskohlen variiert im Bereich von 0,85 % – 1,35 %. Weiche Kokskohlen haben einen niedrigeren MMR, während harte Kokskohlen einen höheren MMR haben.

- Vitrinit – Der Vitrinitgehalt in Kokskohlen beträgt mindestens 50 %. Bei weicher Kokskohle liegt die Grenze bei 45 %.

- Vitrinitverteilung (V9 – V14) – Der Wert der Vitrinitverteilung in Kokskohlen beträgt mindestens 70 %.

Kohlemischungsdesign für Koksgröße

Die Formgröße des Kokses wird durch die Menge an inerten Komponenten beeinflußt, die in der Kohlemischung vorhanden sind. Wenn der Inertgehalt abnimmt, nimmt die Koksgröße ab. Somit beeinflusst die Kohleart die Koksgröße. Die Koksgröße hängt auch stark von Betriebsvariablen ab. In der normalen Praxis wird die Koksgröße für Hochöfen meistens durch Sieben kontrolliert.

Kohlemischungsauslegung für Koks- und Kokereigasausbeute

Die in einem Koksofen produzierte Koksmenge ist umgekehrt proportional zu den flüchtigen Bestandteilen der Kohle. Der Bereich der Kohleflüchtigen Bestandteile ist auch wichtig für die Herstellung von hochfestem Koks. Kohleflüchtige Bestandteile beeinflussen auch die Ausbeute an Kokereigas, das oft ein wichtiger Parameter für die Gasbilanz im Stahlwerk ist.

Kohlemischungsdesign für chemische Eigenschaften von Koks

Bei einem physikalisch stabilen Satz von Rohstoffen im Hochofen wird eine weitere Steuerung des Hochofenprozesses durch die Steuerung der chemischen Eigenschaften erreicht. Die wichtigsten chemischen Eigenschaften von Koks sind Feuchtigkeit, gebundener Kohlenstoff, Asche, Schwefel, Phosphor und Alkalien. Die meisten dieser Eigenschaften sind in erster Linie von den verwendeten Kohlen abhängig. Koksasche, Schwefel und Laugen wirken sich negativ auf die CSR aus. Phosphor wirkt sich jedoch positiv auf CSR aus, ist jedoch unerwünscht, da es vollständig in das heiße Metall übergeht. Um Koks hoher Qualität mit hoher Ausbeute zu erhalten, ist es wünschenswert, dass die Kohlemischung geringe Mengen an Feuchtigkeit, Asche, Schwefel, Alkalien, Phosphor und einen hohen Gehalt an gebundenem Kohlenstoff enthält. Weiterhin ist die Ascheschmelztemperatur eine wichtige Eigenschaft für den Verkokungsprozess. Sie soll höher sein als die Verkokungstemperatur.

Kohlemischungsdesign für Koksofenschubleistung

Der maximale Verkokungsdruck darf 0,14 kg/cm² nicht überschreiten. Von allen inhärenten Kohleeigenschaften scheinen für den Verkokungsdruck an den Koksofenwänden vor allem der Kohlegehalt und der Inertgehalt von Bedeutung zu sein. Der Rang steht in direktem Zusammenhang mit dem Verkokungsdruck. Kohle mit geringer Flüchtigkeit übt einen übermäßigen Verkokungsdruck aus. Sie tragen jedoch auch zu einer hohen Koksfestigkeit bei und erzeugen hohe Koksausbeuten.

Kohlen von ähnlichem Rang, aber mit hohen Inertiniten erzeugen einen niedrigeren Druck. Australische Kohlen mit geringer Flüchtigkeit erzeugen im Allgemeinen einen niedrigen Wanddruck und werden in Mischungen eingeschlossen, um den Verkokungsdruck zu verringern. Wegen der Schwierigkeit, den Verkokungs-(Wand-)Druck in einem kommerziellen Ofen zu messen, werden die Wanddruck- und Gasdruckmessungen von einem Pilotofen üblicherweise mit Gasdruckmessungen in kommerziellen Öfen korreliert. Sobald die Korrelation hergestellt ist, werden die Gasdruckmessungen in der kommerziellen Einrichtung verwendet, um den Verkokungsdruck zu überwachen. Der Gasdruck nimmt mit dem Rang zu und mit dem Inertinitgehalt ab.

Die Kohleladungskontraktion tritt während zweier unterschiedlicher Phasen des Verkokungsprozesses auf. Die erste Phase tritt während der Bildung der Kunststoffschicht auf und hängt hauptsächlich von den Eigenschaften der Kohle ab. Nach der Umwandlung der Kunststoffschichten in Halbkoks beginnt die zweite Phase während der Schwindung des Halbkokses und ist hauptsächlich von den Betriebsbedingungen abhängig. Im Allgemeinen werden maximale Fließfähigkeitswerte verwendet, um die erste Phase der lateralen Kontraktion vorherzusagen. Die vertikale Schwindung ist hauptsächlich von Betriebsparametern wie Verkokungstemperatur und Aufheizgeschwindigkeit abhängig.

Kohlemischungsdesign zur Maximierung der Verwendung von Kohlenstoffmaterialien mit geringem Wert

Um die Betriebskosten bei gleichbleibender Koksqualität zu senken, werden den Kohlemischungen geringwertige Kohlenstoffmaterialien in unterschiedlichen Mengen zugesetzt. Weichkohlen, Feinkohle, Koksgrus, Steinkohlenteer, Petrolkoks, Asphaltene (Destillationsrückstände) und nicht verkokende Kohlen wirken sich nachweislich positiv auf die Koksqualität und den Verkokungsbetrieb aus, sofern sie in der richtigen Menge zugesetzt werden auf die richtige Art von Mischung. Solche Praktiken haben zu niedrigeren Kosten, einem besseren Betrieb und der Schonung von Ressourcen geführt.

Oxidierte (verwitterte) Kohlen sind ebenfalls als Kohlenstoffmaterial von geringem Wert anzusehen, da die Oxidation im Allgemeinen zu einem Abfall des CSR, der Stabilität, der Koksgröße und der Koksausbeute führt und im Allgemeinen die Expansions- und Wanddruckeigenschaften verschlechtert. CSR ist am empfindlichsten gegenüber Kohleoxidation; Das Ausmaß des CSR-Rückgangs ist bei den Kohlen mit dem niedrigsten Rang höher. Daher ist die Verwendung von oxidierter Kohle zu minimieren.

Kohlemischungsdesign zur Erfüllung der wirtschaftlichen Anforderungen

Die technologische Bewertung der Kohlemischung soll durch eine ökonomische Bewertung der Verwertungskosten des produzierten Kokses ergänzt werden. Eine Kohle mit niedrigen Pro-Tonne-Kosten ist möglicherweise nicht wirtschaftlich, wenn der daraus hergestellte Koks und seine Verwendung im Hochofen integriert betrachtet werden. Dies liegt daran, dass die Kohlequalität die Koksausbeute in der Koksofenbatterie und den BF-Koksverbrauch im Hochofen nachteilig beeinflussen kann, außerdem beeinflusst sie auch die Produktivität des Hochofens nachteilig. Daher muss das Design der Kohlemischung sicherstellen, dass sie am Ort der Verwendung letztendlich wirtschaftlich ist und nicht, dass sie an Koksöfen wirtschaftlich erscheint. Diejenige Kohlemischung, die am Hochofen Koks mit dem höchsten Kosteneinsparpotenzial erzeugt, soll normalerweise für die Umsetzung auf der Kokerei übernommen werden.

Kohlemischungsdesign mit Gewährleistung der kontinuierlichen Verfügbarkeit von Kohle

Um häufige Änderungen der Kohlemischung zu vermeiden, sollten Kohlen, die langfristig nicht verfügbar sind, nicht in die Mischung aufgenommen werden.

Das oben beschriebene Verfahren zur Auswahl von Kohle zum Einschluss in die Kohlemischung bei der Kokerei erklärt, dass es notwendig ist, ein Gleichgewicht zwischen den Anforderungen des Durchsatzes, der hohen Koksqualität, der Batterielebensdauer, der Kosteneffizienz und der Gesamtökonomie mit der Gewissheit zu erreichen, dass eine beständige Versorgung mit Kohlen.

Herstellungsprozess

- Wann lohnt es sich, technische Änderungen für das Industriedesign vorzunehmen?

- Einen günstigen Laser-Entfernungsmesser für Arduino herstellen

- Formenbau für pharmazeutische Verpackungen

- Leitfaden zur Materialauswahl für die CNC-Bearbeitung

- Standortauswahlverfahren für ein Stahlwerk auf der grünen Wiese

- Technologien zur Verbesserung des Verkokungsprozesses in Nebenprodukt-Koksöfen

- Rückgewinnung von Ammoniak bei der Produktion von Koks aus Kokskohle

- Plädoyer für 5G in der Fertigung

- Qualitätsstempel und -matrizen für den Werkzeugbau

- Was sind die Auswahlkriterien für die Auswahl eines Untersetzungsgetriebes?