Entschwefelung von flüssigem Stahl

Entschwefelung von flüssigem Stahl

Die Löslichkeit von Schwefel (S) in flüssigem Eisen (Fe) ist ziemlich hoch. Aber die Löslichkeit von S in festem Eisen ist begrenzt. Sie beträgt 0,002 % in Ferrit bei Raumtemperatur und 0,013 % in Austenit bei etwa 1000° C. Beim Abkühlen des flüssigen Stahls wird daher Schwefel in Form von Eisensulfid (FeS) aus der Lösung freigesetzt, das mit dem umgebenden Eisen ein Eutektikum bildet, das sich an den Eisenkorngrenzen abscheidet Die eutektische Temperatur ist mit etwa 988 °C vergleichsweise niedrig. Das Fe-FeS-Eutektikum schwächt die Bindung zwischen den Körnern und verursacht einen starken Abfall der Eigenschaften von Stahl bei den Temperaturen der Heißverformung.

Während des kontinuierlichen Gießens von flüssigem Stahl verursacht im flüssigen Stahl vorhandener Schwefel (i) die Bildung von unerwünschten Sulfiden, die körnige Schwächen und Risse im Stahl während der Erstarrung fördern, (ii) den Schmelzpunkt und die Korngrenzenfestigkeit erniedrigen, (iii) dazu beitragen zur Sprödigkeit von Stahl und wirkt somit als Spannungserhöher in Stahl, und (iv) führt zur Warmbrüchigkeit. Schwefel, der in massivem Stahl als FeS-Einschlüsse vorhanden ist, hat mehrere nachteilige Auswirkungen auf die Stahlverarbeitung. Während der Verformung wirken FeS-Einschlüsse als Rissinitiierungsstellen und Schwächungszonen. Solche Schwefeleinschlüsse beeinträchtigen die Zähigkeit, Duktilität, Formbarkeit, Schweißbarkeit und Korrosionsbeständigkeit von Stahl. Eine Erhöhung des Mangangehalts (Mn) (mindestens 0,2 %) hilft jedoch, die Bildung von FeS zu verhindern. Schwefel ist somit ein unerwünschtes Element in Stahl. Mangan reagiert während der Erstarrung von Stahl aktiv mit Eisensulfiden und wandelt FeS gemäß der folgenden Reaktion in MnS um.

FeS (Schlacke) + Mn (Stahl) =MnS (Schlacke) + Fe

Die Schmelztemperatur von Mangansulfid (MnS) ist vergleichsweise hoch (ca. 1610 °C). Daher kann manganhaltiger Stahl im heißen Zustand verformt werden. Allerdings sind MnS-Einschlüsse (i) spröde (weniger duktil als Stahl), (ii) können scharfe Kanten haben und (iii) befinden sich zwischen den Stahlkörnern. All diese Faktoren bestimmen den negativen Einfluss von Sulfid-Einschlüssen auf die mechanischen Eigenschaften von Stahl.

Da Schwefel eine der schädlichen Verunreinigungen im Stahl ist, die sowohl die innere als auch die Oberflächenqualität beeinflussen, ist die Entschwefelung des Stahls während des Stahlherstellungsprozesses unerlässlich. Auch die ständig steigenden Spezifikationsanforderungen an die Materialeigenschaften verschiedener Stahlsorten haben zu einer extremen Anforderung an die Stahlreinheit geführt. Für die Erzeugung von sauberem Stahl, insbesondere im Hinblick auf die Ausscheidung von Sulfiden, ist es erforderlich, den Schwefelgehalt im flüssigen Stahl so gering wie möglich zu halten. In der Praxis wird die Entfernung von Schwefel aus flüssigem Stahl hauptsächlich in Pfannen während der sekundären Stahlerzeugung erreicht.

Die Entschwefelung von Stahl während des sekundären Stahlherstellungsprozesses hängt von der Temperatur, den Schwefel- und Sauerstoffkonzentrationen (O2) im Stahl, aber hauptsächlich von der chemischen Zusammensetzung und den physikalischen Eigenschaften der Schlacke ab. Die Veredelung von flüssigem Stahl während der Sekundärstahlerzeugung, um den erforderlichen Zusammensetzungsbereich zu erreichen, erfordert die Optimierung der Prozessparameter.

In modernen Stahlschmelzwerken werden die primären Stahlerzeugungsöfen hauptsächlich für die Behandlung von Roheisen und das Einschmelzen von Schrott verwendet. Alle anderen metallurgischen Aufgaben wie Legieren, Homogenisieren, Frischen und Temperatureinstellung werden während des sekundären Stahlerzeugungsprozesses mit Kontrolle der oberen Schlacke durchgeführt. Es gibt mehrere Aufgaben, die die Pfannenschlacke erfüllen soll. Es schützt einerseits den flüssigen Stahl vor oxidierender Atmosphäre und dient andererseits zur Durchführung metallurgischer Operationen. Daher muss die Pfannenschlacke geeignete physikalische und chemische Eigenschaften aufweisen, die sich vor allem durch eine niedrige Schmelztemperatur, ein niedriges Sauerstoffpotential sowie eine hohe Schwefelkapazität auszeichnen.

Die Entschwefelung flüssiger Stähle mit einer Raffinationspfannenschlacke ist einer der wichtigsten Prozesse der Sekundärstahlerzeugung. Aber auch heute noch orientiert sich die Prozessführung an empirischen Vorgaben. Abweichungen von den angestrebten Schwefelgehalten sind in der Praxis häufig zu beobachten. Eine Verbesserung der Prozessführung unterstützt durch die Kenntnis der Thermodynamik und Kinetik der Entschwefelungsreaktion ist von großer Bedeutung, insbesondere für die Herstellung von Stählen mit sehr niedrigen Schwefelgehalten.

Thermodynamik der Entschwefelung von flüssigem Stahl

Bei der Entschwefelung von flüssigem Stahl sind vier Aspekte wichtig. Dies sind (i) Sulfidkapazität, (ii) Schwefelverteilungsverhältnis, (iii) Entschwefelungspotential und (iv) Entschwefelungsrate.

- Sulfidkapazität – Es ist die Fähigkeit flüssiger Schlacke, Schwefel zu adsorbieren. Diese ist häufig durch das Gleichgewicht zwischen der Schlackephase und der Gasphase bezüglich Schwefel- und Sauerstoffpartialdruck gekennzeichnet. Die Sulfidkapazität ist eine Eigenschaft, die nur von der Temperatur und der Zusammensetzung der Schlacke abhängt. Sie kann durch experimentelle Tests unter isobaren und isothermen Bedingungen direkt gemessen werden. Die erreichbaren Daten über die Sulfidkapazitäten vieler binärer, ternärer und mehrkomponentiger Schlackensysteme sind in der Literatur verfügbar. Die Sulfidkapazität der Schlacke nimmt normalerweise mit steigender Temperatur und Konzentration an basischen Oxiden zu. Zur Stahlentschwefelung sollen daher hochbasische Pfannenschlacken eingesetzt werden. Es wurden auch verschiedene mathematische Modelle entwickelt, um die Sulfidkapazität von flüssigen Mehrkomponentenschlacken zu berechnen.

- Schwefelverteilungsverhältnis – Schwefel ist im Gleichgewicht zwischen der Metall- und der Schlackenphase verteilt. Das Schwefelverteilungsverhältnis hängt normalerweise von der Sauerstoffaktivität im flüssigen Stahl ab. Die Stahlentschwefelung wird mit abnehmender Sauerstoffaktivität effektiver.

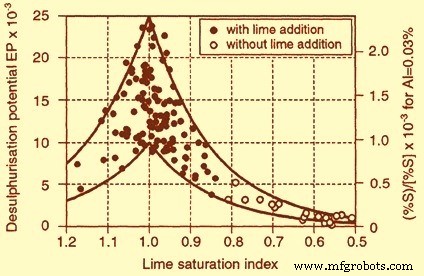

- Entschwefelungspotential – Das Entschwefelungspotential ist auch eine Funktion der Schlackenzusammensetzung. Zur Charakterisierung des Schlackenverhaltens wird im Allgemeinen ein Kalksättigungsindex verwendet, der durch das Verhältnis des tatsächlichen CaO (Calciumoxid)-Gehalts zum CaO-Gehalt für kalkgesättigte Schlacken definiert ist. Der „Kalksättigungsindex“ ändert sich mit der Zusammensetzung der Schlacke. Der kalkgesättigte Indexwert für kalkgesättigte Schlacke ist eins. Schlacken mit einem Kalksättigungsindex kleiner oder größer als eins sind untersättigte Schlacken bzw. Schlacken mit Kalküberschuss. Der Einfluss des Kalksättigungsindex auf das Entschwefelungspotential ist in Abb. 1 dargestellt. Das höchste Entschwefelungspotential kann durch die Verwendung von kalkgesättigten Schlacken erreicht werden. Eine Untersättigung von Kalk in der Pfannenschlacke führt aus thermodynamischen Gründen zu einer Abnahme der Entschwefelung. Dagegen führt ein Überschuss an Kalk zu heterogenen Schlacken, was kinetisch bedingt zu einer Abnahme des Entschwefelungspotentials führt. Daher ist eine Optimierung der Schlackenzusammensetzung erforderlich, um eine zufriedenstellende Entfernung von Schwefel aus flüssigem Stahl zu gewährleisten.

- Entschwefelungsrate – Die Sulfidkapazität sowie das Entschwefelungspotential beschreiben die maximale Fähigkeit von Schlacken, Schwefel im thermodynamischen Gleichgewicht aufzunehmen. In der Praxis ist eine Pfannenbehandlungszeit erforderlich, die an die Produktionsanforderungen des Stahlwerks angepasst werden muss. Ein schneller Läuterprozess in den Pfannen ist wünschenswert. Es hat sich gezeigt, dass bei Stahlherstellungstemperaturen die Reaktionsgeschwindigkeit zwischen dem Metall und der Schlackephase hauptsächlich durch den Stofftransport bestimmt wird. Bei der Stahlentschwefelung mit Raffinationspfannenkopfschlacke hängt die Reaktionsgeschwindigkeit davon ab, wie schnell Schwefel von der Metallphase zur Grenzfläche Metall/Schlacke transportiert wird und wie schnell er von der Grenzfläche weg in die Schlackenphase transportiert wird. Dabei führt ein schneller Stoffaustausch durch intensives Rühren des Gases zu einer Beschleunigung der Entschwefelungsgeschwindigkeit. Heute ist die Gasrührbehandlung von flüssigem Stahl in der Pfanne eine gängige betriebliche Praxis. Zur Durchführung der Gasrührbehandlung wird Inertgas (normalerweise Argongas) durch poröse Pfropfen, die sich im Pfannenboden befinden, oder unter Verwendung einer untergetauchten oberen Lanze in flüssigen Stahl injiziert. Das eingeblasene Gas steigt im flüssigen Stahl in Form von Gasblasen auf und wird im Bad an der Oberfläche abgeschieden. Durch die Auftriebskraft von Gasblasen bildet sich in der Pfanne ein umlaufendes Strömungsfeld aus flüssigem Stahl. Das Muster des Stahlströmungsfeldes ist für den Entschwefelungsprozess von großer Bedeutung. Die Strömungsgeschwindigkeit des flüssigen Stahls nimmt mit zunehmender Rührgasmenge zu. Dadurch kann eine Beschleunigung der Reaktionen zwischen der Stahl- und der Schlackenphase erreicht werden.

Abb. 1 Einfluss des Kalksättigungsindex auf das Entschwefelungspotential

Die Entschwefelungsrate nimmt erheblich zu, wenn die Gasrührgeschwindigkeit einen kritischen Wert überschreitet. Dieses Phänomen kann durch die Emulgierung von Schlackentröpfchen in die Metallphase verursacht werden.

Theoretische Aspekte der Schlackenemulgierung

Die Entschwefelung von flüssigem Stahl durch Schlacke-Metall-Reaktion ist eine Austauschreaktion zwischen zwei nicht mischbaren Phasen, die thermodynamisch durch das Schwefelverteilungsverhältnis zwischen den beiden Phasen und kinetisch durch die Austauschfläche zwischen den Phasen und die treibende Kraft des Schwefeltransfers bestimmt wird. Die kinetischen Aspekte können durch strömungsdynamische Effekte geeignet beeinflusst werden. Da ein durch Gasinjektion induziertes richtiges Badrühren die relative Geschwindigkeit an der Grenzfläche von Metall und Schlacke beeinflusst, beeinflusst es wiederum den Stofftransportkoeffizienten des gelösten Stoffes. Hohe Grenzflächengeschwindigkeiten können sogar eine Emulgierung von Schlacke verursachen, was zu einer starken Zunahme der Austauschoberfläche führt. Darüber hinaus beschleunigt eine effiziente Metallmischung im flüssigen Stahlbad das Erreichen des gewünschten endgültigen Schwefelgehalts im flüssigen Stahl, was zu einer Verringerung der Dauer des Entschwefelungsvorgangs führt.

Daher sind Kenntnisse über die durch Gasinjektion induzierte Fluiddynamik in der Pfanne erforderlich, um die besten Bedingungen in Bezug auf ein geeignetes Strömungsfeld zu erreichen, nämlich (i) an der Metall-Schlacke-Grenzfläche, um die Emulgierung und damit die Beschleunigung zu begünstigen der chemischen Kinetik und (ii) im Pfannenbad, um das Mischen von gerade entschwefeltem Stahl an der Grenzfläche mit flüssigem Stahl in der Pfannenmasse zu ermöglichen, bis eine perfekte Mischung in der gesamten Pfanne bei dem angestrebten Schwefelgehalt erreicht wird. Andererseits sind zu intensive Rührvorgänge, die mit hohen Betriebskosten und Badtemperaturverlusten verbunden sind, zu vermeiden.

Mechanische Energie wird auf das Bad mittels (i) Blasen von unten aus einem oder mehreren porösen Stopfen, (ii) Blasen von oben, durch eine Lanze oder (iii) kombiniertes Blasen übertragen. Es wurden mehrere Untersuchungen zu den Auswirkungen des Gasrührens auf die Fluiddynamik in der Pfanne durchgeführt, wobei der Schwerpunkt auf dem Gasweg oder auf Schlacke-Metall-Grenzflächenprozessen lag, die auch die Entschwefelungsreaktion umfassten. Die relevantesten Aspekte, die sich aus diesen Untersuchungen ergeben, sind die folgenden.

- Bei mehreren Stahlherstellungsprozessen, bei denen es um das Rühren des Bades geht, hängen die Mischzeiten von der auf das Bad in der Pfanne übertragenen Leistung mit einer Potenz von 0,3 bis 0,4 ab.

- Das von unten blasende Mono-Plug-Rühren, das die kürzesten Mischzeiten für ein festes Bad und eine feste Gasdurchflussrate gewährleistet, wird mit einem Plug erreicht, der in Bezug auf die Pfanne exzentrisch ist. Generell ist eine Position zwischen viertel und halbem Pfannenradius erwünscht.

- Das Rühren mehrerer poröser Pfropfen in der Pfanne muss sorgfältig eingestellt werden, damit die relative Geschwindigkeit an der Grenzfläche Schlacke-Metall die Emulgierung begünstigt. Asymmetrische Stopfenpositionen erwiesen sich als höchst effizient bei der Verkürzung der Mischzeiten. Bei symmetrischen Stopfenpositionen werden in der Pfanne Strömungsrezirkulationen induziert, wobei Zonen mit entgegenwirkenden Strömungen ihre Rührwirkung zerstören. Das Lanzenblasen ist vorteilhaft für die Emulgierung, während das Rühren am Boden für das Mischen in der Pfanne vorteilhaft ist. Ein geeignetes kombiniertes Blasen vereint die beiden gewünschten Effekte.

- Untersuchungen, die über die Wirkung der Schlackeneigenschaften auf das Emulgierphänomen durchgeführt wurden, zeigen, dass es kritische Bedingungen gibt, die für die Stahlgeschwindigkeit an der Grenzfläche mit der Schlacke und die Durchflussrate des aus den Pfropfen geblasenen Gases erfüllt werden müssen, um eine Emulgierung zu ermöglichen Beginn. Diese Beziehungen berücksichtigen die physikalischen Eigenschaften der Schlacke wie Viskosität und Dichte.

- Unter den Parametern, die verwendet werden, um verbesserte Bedingungen für das Mischen in der Pfanne und den Stoffaustausch an der Schlacke-Metall-Grenzfläche zu definieren, ist das Verhältnis zwischen Pfannendurchmesser (D) und Badhöhe (H) von großer Bedeutung. Normalerweise ist das Verhältnis D/H nicht weit von 1 entfernt.

- In der Literatur verfügbare Daten über die Wirkung der Gasdurchflussinjektion auf die Entschwefelungsrate zeigen, dass der interessanteste Aspekt darin besteht, dass eine Anfangsgasdurchflussrate gefunden werden muss, um die Entschwefelungsrate signifikant zu verbessern.

Entschwefelungsprozess

Für die Entschwefelung des flüssigen Stahls stehen im Wesentlichen zwei Möglichkeiten zur Verfügung. Dies sind (i) mittels Metall-Schlacke-Reaktion, bei der die Topschlacke intensiv mit dem flüssigen Stahl vermischt wird, und (ii) durch Injektion von metallischem Calcium (Ca) in flüssigen Stahl, wobei es zu einer Ausfällung von Sulfiden kommt. P>

Die Pfannenkopfschlacke nach der Primärstahlerzeugung besteht normalerweise aus (i) Schlacke, die aus dem Primärstahlerzeugungsofen mitgeschleppt wurde, (ii) Desoxidationsprodukten, (iii) Restpfannenschlacke der vorherigen Schmelze, (iv) Verschleiß der Pfannenauskleidung und ( v) Schlackenbildner, die in die Pfanne gefüllt werden.

Für eine effiziente Entschwefelung muss der Stahl desoxidiert und die Verschleppung von Schlacke aus dem primären Stahlerzeugungsofen minimiert werden. Pfannen, die mit Schamotte und feuerfestem Aluminiumoxid ausgekleidet sind, sind nicht geeignet, wenn ein niedriger Schwefelgehalt im Stahl erreicht werden soll. Die Verwendung von Dolomit oder anderen basischen feuerfesten Auskleidungsmaterialien ist für eine effiziente Entschwefelung zu verwenden.

Nach dem Abstich des flüssigen Stahls aus dem primären Stahlerzeugungsofen ist die Menge der mitgeschleppten Schlacke nicht bekannt. Ein weiterer unbekannter Parameter ist der Aluminiumverlust (Al) beim Abstich, der zu unterschiedlichen Al2O3-Anteilen in der Schlacke führt. Bei der Sekundärstahlerzeugung ist es wichtig, die Zusammensetzung und Menge der Pfannenschlacke unmittelbar nach dem Abstich zu kennen, um die Pfannenschlacke zum Zweck der Desoxidation und Entschwefelung modifizieren zu können. Normalerweise werden Kalk (CaO), Tonerde (Al2O3) und Schlackendesoxidationsmittel verwendet, um die Pfannenschlacke zu modifizieren. Für die Stahlentschwefelung ist es wichtig, den Massengehalt an FeO und MnO auf ein geringes Maß zu reduzieren. Der Entschwefelungsprozess verwendet die folgenden verschiedenen Schritte.

- Schlackenanpassung in Bezug auf (i) Schlackendesoxidation und (ii) Kalksättigung

- Homogenisierung und Verflüssigung von Schlacke

- Reduktion von FeO und MnO

- Intensives Rühren zur Entschwefelung

Je nach metallurgischen Reaktoren (Vakuumentgasungsanlage, Pfannenofen etc.) benötigen diese Prozessschritte unterschiedlich lange. Die zur Verfügung stehende Behandlungszeit bei der Sekundärstahlerzeugung wird zunächst durch die Gießzeiten bestimmt. Die Gießzeiten in Stahlschmelzwerken liegen in Abhängigkeit von mehreren Faktoren im Bereich von 25 Minuten bis 60 Minuten. Bei einem schnellen Gießprozess steht eine kurze Zeit für die sekundäre Stahlherstellung zur Verfügung, die nicht ausreicht, um alle oben genannten Schritte durchzuführen. Daher erfordert der Entschwefelungsprozess selbst nicht nur metallurgisches Wissen, sondern beinhaltet auch einen logistischen Aspekt, der eine große Herausforderung für den Stahlhersteller darstellt.

Synthetische Schlackeverfahren werden normalerweise zur Entschwefelung von flüssigem Stahl verwendet. Die Praxis der synthetischen Schlacke wird übernommen, um die folgenden Ziele zu erreichen.

- Zum Abdecken der Oberfläche von flüssigem Stahl, um die Wärmeverluste zu reduzieren.

- Zur Vermeidung der Reoxidation von flüssigem Stahl durch Luftsauerstoff

- Zum Entfernen von Einschlüssen aus dem flüssigen Stahl.

Die Verwendung von synthetischer Schlacke kann Stahl bis zu 50 % bis 60 % des ursprünglichen Schwefelgehalts im Stahl entschwefeln. Die wünschenswerten Eigenschaften der synthetischen Schlacke sind (i) Schlacke soll eine hohe Sulfidkapazität haben, (ii) sie ist basischer Natur, (iii) sie soll flüssig sein, um schnellere Reaktionsgeschwindigkeiten zu erzielen, und (iv) sie ist es um keinen übermäßigen feuerfesten Verschleiß zu verursachen.

Das Durchperlen von Argon wird normalerweise durchgeführt, um ein intensives Mischen für eine effiziente Entschwefelung zu erreichen. Unter Verwendung von synthetischer Schlacke mit gewünschter Basizität und Sulfidkapazität kann desoxidierter Stahl auf nur 0,005 % entschwefelt werden.

Konstruktion synthetischer Schlacke

In mit Dolomit- oder Magnesitsteinen ausgekleideten Pfannen sind die Hauptbestandteile der anfänglichen Pfannenschlacke CaO, Al2O3, SiO2, FeO, MnO und MgO. Bei der Pfannenbehandlung zur Entschwefelung sollen die Bestandteile FeO und MnO gut reduziert werden. Außerdem sind die Gehalte an CaO, AI2O3, SiO2 und MgO in einem geeigneten Bereich zu halten, um eine flüssige und homogene Pfannenschlacke zu erhalten. Ein hoher Überschuss an CaO und MgO führt zu heterogenen Schlacken, was die Prozessleistung negativ beeinflusst und daher zu vermeiden ist.

Die synthetische Schlacke enthält normalerweise CaO, Ca F2 und Al2O3 und eine kleine Menge SiO2. Der Hauptbestandteil der synthetischen Schlacke ist Kalk (CaO). Calciumfluorid (CaF2) erhöht die Sulfidkapazität der Schlacke und hilft, die Schlacke zu fluidisieren. Häufig ist Al vorhanden, um den flüssigen Stahl zu desoxidieren, da auf die Übertragung von Schwefel von flüssigem Stahl auf Schlacke eine Übertragung von Sauerstoff von Schlacke auf Stahl folgt. Daher ist eine effektive Desoxidation von Stahl ein Muss für eine effiziente Entschwefelung.

Typischerweise besteht die Zusammensetzung synthetischer Schlacke aus 45 % bis 55 % CaO, 10 % bis 20 % CaF2, 5 % bis 16 % Al2O3 und bis zu 5 % SiO2. Diese Schlacke wird in festem Zustand vorgeschmolzen.

Probleme im Zusammenhang mit der Praxis der synthetischen Schlacke

Die Praxis der synthetischen Schlacke scheint einfach zu sein, und es sind keine großen Kapitalinvestitionen erforderlich. Bestimmte Probleme im Zusammenhang mit der Praxis bei synthetischer Schlacke sind unten aufgeführt.

- Die Entschwefelung kann von einer Schmelze zur anderen variieren, wenn die Schlackenverschleppung aus dem Primärstahlschmelzofen nicht kontrolliert wird. Der Sauerstoffgehalt von flüssigem Stahl muss für konsistente Ergebnisse gleich sein.

- CaO ist der Hauptbestandteil. Es ist hygroskopisch und führt zur Aufnahme von Wasserstoff (H2) in den Stahl.

- Ein Sprudeln von Argon wird durchgeführt, um das Bad zu rühren. Der Temperaturabfall aufgrund des Sprudelns von Argon kann in der Größenordnung von 10 Grad bis 25 Grad C für eine Wärme mit einem Gewicht von 150 Tonnen bis 250 Tonnen liegen. Der Temperaturabfall ergibt sich aus Strahlungswärmeverlusten von der Oberfläche und Wärmeübertragung aufgrund des Sprudelns von Argon. Die Schlacke greift das Feuerfest der Pfanne an. Eine übermäßige Menge an CaF2 führt zu feuerfestem Verschleiß. Auch eine höhere Abstichtemperatur wirkt sich auf den Feuerfestverschleiß aus.

Eine vorgeschmolzene Schlacke auf Basis von CaO und Al2O3 mit einer geringen Menge an CaF2 kann das Problem des feuerfesten Verschleißes und der Wasserstoffaufnahme verringern. Die Zusammensetzung von CaO und Al2O3 kann so ausgewählt werden, dass sie bei 1400 °C bis 1450 °C schmilzt. Eine kleine Menge CaF2 kann hinzugefügt werden. Es wurde festgestellt, dass diese umgeschmolzene Schlacke, wenn sie zur Entschwefelung verwendet wird, weniger Probleme aufweist, die mit vorgeschmolzener Schlacke verbunden sind.

Ein wichtiger Parameter zur Charakterisierung von synthetischer Schlacke für ihre Eignung zur Entschwefelung von flüssigem Stahl ist die Sulfidkapazität der Schlacke. Weiterhin hängt das Ausmaß der Entschwefelung vom Ausmaß der Desoxidation ab. Aluminiumberuhigter Stahl kann effektiver entschwefelt werden als Stahl, bei dem entweder Fe-Mn oder Fe-Si zur Desoxidation des Stahls verwendet wird.

Herstellungsprozess