Vakuumentgasungsverfahren für flüssigen Stahl

Vakuumentgasungsverfahren für flüssigen Stahl

Während des primären Stahlherstellungsprozesses lösen sich Gase wie Sauerstoff (O2), Wasserstoff (H2) und Stickstoff (N2) im flüssigen Stahl. Diese Gase wirken sich schädlich auf die mechanischen und physikalischen Eigenschaften von Stahl aus. Gelöstes O2 aus flüssigem Stahl kann nicht als molekulares O2 entfernt werden und seine Entfernung wird als Desoxidation bezeichnet. Der Begriff Entgasung wird für die Entfernung von H2- und N2-Gasen aus flüssigem Stahl verwendet. Da der Entgasungsprozess von flüssigem Stahl unter Vakuum durchgeführt wird, wird er auch als Vakuumentgasung von flüssigem Stahl bezeichnet. Vakuumentgasungsprozesse werden in Stahlgießpfannen durchgeführt.

Die Entfernung von H2- und N2-Gasen aus flüssigem Stahl ist notwendig, da diese beiden Gase die Eigenschaften von Stahl beeinträchtigen. Die Löslichkeit von H2 in Stahl ist bei Umgebungstemperatur gering. Überschüssiges H2 wird während der Erstarrung abgewiesen und führt zur Bildung von Nadellöchern und führt zu Porosität in erstarrtem Stahl. Wenige ppm (Teile pro Million) H2-Gas verursachen Blasenbildung und Verlust der Zugdehnbarkeit. Im Fall von N2-Gas beträgt die maximale Löslichkeit von N2 in flüssigem Eisen 450 ppm und weniger als 10 ppm bei Raumtemperatur. Während der Erstarrung wird überschüssiges N2 abgestoßen, was zur Bildung von Lunkern oder Nitriden führen kann. Überschüssiges N2 verursacht auch eine Versprödung der Wärmeeinflusszone während des Schweißens von Stählen und beeinträchtigt auch die Kaltumformbarkeit von Stahl.

Erst in den frühen 1950er Jahren wurde das Problem der Herstellung von Stahl mit minimalem Gasgehalt durch die Entwicklung eines Verfahrens zur Vakuumbehandlung von flüssigem Stahl in der Pfanne vor dem Gießen gelöst. Das Verfahren wurde 1940 von den Wissenschaftlern AM Samarin und LM Novik aus der ehemaligen UdSSR vorgeschlagen. Es wurde erstmals 1952 in der damaligen UdSSR im Hüttenwerk Enakievskii industriell erprobt. 1954 wurde in der damaligen Bundesrepublik Deutschland beim Bochumer Verein ein Verfahren zur Entgasung eines Metallstroms erprobt. Die industrielle Einführung des Pfannenverfahrens zur Vakuumbehandlung erfolgte erstmals 1955 in der damaligen UdSSR. Dies leitete einen neuen Trend in der Stahlherstellung ein, der als Vakuumbehandlung von Stahl bekannt ist.

Die Vakuumbehandlung des flüssigen Stahls in der Pfanne begann zunächst mit den Vakuumentgasungsprozessen von Pfanne zu Pfanne und von Pfanne zu Kokille zur Entfernung von H2. Ursprünglich wird die Vakuumentgasung von flüssigem Stahl unter reduzierenden Bedingungen bei einem Druck im Bereich von 0,5 bis 10 mbar (1 mbar =0,75 mm Hg oder 0,00102 kg/cm²) mit dem Ziel durchgeführt, den H2-Gehalt auf weniger als 2 ppm zu reduzieren. P>

In den späten 1950er Jahren wurden effizientere Vakuumentgasungsverfahren wie das Verfahren von Dortmund Hoerder (DH) und Ruhrstahl-Heraeus (RH) populär. Mitte der 1960er Jahre wurden Entgasungsverfahren wie die Vakuum-Lichtbogenentgasung (VAD), das ASEA-SKF-Verfahren und das Vakuum-Sauerstoff-Entkohlungsverfahren (VOD) zur Behandlung von Stählen mit hohem Chromgehalt (Cr) erfolgreich eingeführt.

Anfangs diente das Konzept der Vakuumentgasung vor allem der Entfernung von H2-Gas aus flüssigem Stahl, diente aber schon bald vielen anderen Zwecken auch der Herstellung sauberer Stähle. Seit etwa 1980 wird die Vakuumentgasung verstärkt zur Herstellung von Stählen mit ultraniedrigem Kohlenstoffgehalt (ULC) mit Kohlenstoffgehalten (C) von 30 ppm oder weniger eingesetzt. Darüber hinaus ist mit der Entwicklung interstitialfreier (IF) Stähle mit C- und N2-Gehalten von 30 ppm oder weniger eine Behandlung unter Vakuum zu einer Notwendigkeit geworden. Gegenwärtig ist eine Vakuumentgasungsbehandlung zu einer wesentlichen Einrichtung für ein Stahlschmelzwerk geworden, das Qualitätsstahl produziert.

Die allgemeinen Merkmale der Vakuumentgasung sind unten aufgeführt.

- Die Desorption von Gasen ist eine Gas/Metall-Grenzflächenreaktion. Das atomare H2 oder N2 aus dem flüssigen Stahl muss an der Gas/Metall-Grenzfläche diffundieren, wo es in molekulares H2 oder N2 umgewandelt wird, das dann desorbiert werden kann. Die Wirksamkeit der Vakuumbehandlung steigt mit zunehmender Oberfläche der dem Vakuum ausgesetzten Flüssigkeit. Die vergrößerte Oberfläche von flüssigem Stahl, die einem Vakuum ausgesetzt ist, z. in Form eines dünnen Strahls oder gasinduziertes Rühren beschleunigt den Entgasungsprozess.

- Temperatur des flüssigen Stahls sinkt während des Vakuumentgasungsprozesses. Je größer die dem Vakuum ausgesetzte Oberfläche des Stroms ist, desto höher ist der Temperaturabfall.

- Die Entgasungszeit muss minimal gehalten werden.

- Der Grad der Entgasung steigt mit dem Grad des Vakuums. Vakuum in der Größenordnung von 1 mm Hg oder sogar weniger als 1 mm Hg (1 mm Hg =1 Torr) wird in der Praxis verwendet. Die Vakuumpumpkapazität muss ausreichend sein.

Vakuumentgasungsverfahren, die gegenwärtig verwendet werden, können in die drei Typen eingeteilt werden, nämlich (i) Stromentgasungspraxis, (ii) Zirkulationsentgasungspraxis und (iii) Pfannen- oder Tankentgasungspraxis.

Strömungsentgasungspraxis

Bei der Stromentgasung wird flüssiger Stahl in einen anderen Behälter gegossen, der unter Vakuum steht. Das plötzliche Aussetzen eines Flüssigkeitsstroms im Vakuum führt zu einer sehr schnellen Entgasung aufgrund der vergrößerten Oberfläche, die durch das Aufbrechen des Stroms in Tröpfchen entsteht. Dieser Prozess hilft dem im Stahl gelösten H2, durch eine Vakuumpumpe evakuiert zu werden. Der größte Teil der Entgasung erfolgt während des Fallens des Flüssigkeitsstroms. Die Höhe des Gießstrahls ist ein wichtiger Konstruktionsparameter. Die Strahlentgasungstechnik hat in der Praxis folgende Varianten.

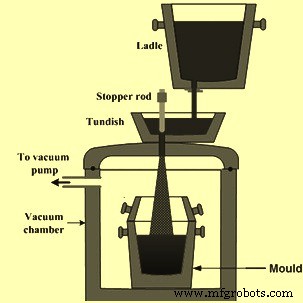

- Entgasung von der Pfanne zur Kokille – Vorgewärmte Kokille mit heißem Aufsatz wird in Vakuumkammer gestellt. Oberhalb der Kammer ist ein Tundish platziert. Flüssiger Stahl, der in die Gießpfanne gezapft wird, hat ein Überhitzungsäquivalent von 30 Grad C. Die Gießpfanne wird über dem Tundish platziert. Das Gießen von flüssigem Stahl von unten in den Tundish ist wünschenswert. Das Schema der Entgasung von der Pfanne zur Form ist in Abb. 1 dargestellt.

- Entgasung von Pfanne zu Pfanne – Bei der Entgasung von Pfanne zu Pfanne wird eine Pfanne mit der Stopfenstange in eine Vakuumkammer gestellt. Eine Gießpfanne mit flüssigem Stahl aus dem primären Stahlerzeugungsofen wird auf die Vakuumkammer gestellt und der Spalt wird vakuumversiegelt. Legierungszusätze werden unter Vakuum durchgeführt. Der Strom wird in die Pfanne fallen gelassen, wo flüssiger Stahl entgast wird. Legierungszusätze werden unter Vakuum vorgenommen.

In manchen Anlagen erfolgt die Entgasung während des Zapfens. Bei dieser Anordnung wird flüssiger Stahl aus dem primären Stahlerzeugungsofen in einen Tundish oder eine kleine Pfanne gezapft. Aus der kleinen Pfanne lässt man den Flüssigkeitsstrom in eine Pfanne fallen, die evakuiert wird. Die Pfanne wird von oben mit einem speziellen Deckel verschlossen, der eine Auslassöffnung enthält. Flüssiger Stahl mit 25 °C bis 30 °C Überhitzung wird in die Pfanne gezapft.

Abb. 1 Schema der Entgasung von der Pfanne zur Form

Zirkulationsentgasungspraxis

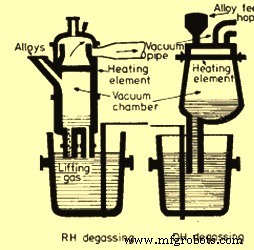

Bei der Umlaufentgasungspraxis wird flüssiger Stahl durch eine spezielle Anordnung kontinuierlich in der Vakuumkammer zirkulieren gelassen. Dabei wird über der Pfanne eine Vakuumkammer mit einem oder mehreren Schnorcheln positioniert, die in das flüssige Stahlbad getaucht werden. Es gibt zwei Arten von Umlaufentgasungsverfahren (Bild 2), nämlich (i) Ruhrstahl – Heraeus (RH) Entgasungsverfahren und (ii) Dortmund – Hörder (DH) Entgasungsverfahren. Beim RH-Entgasungsprozess werden zwei Schnorchel in die Pfanne eingetaucht, während beim DH-Entgasungsprozess ein einzelner Schnorchel verwendet wird und der flüssige Stahl wiederholt in die Vakuumkammer gesaugt und dann wieder in die Pfanne entlassen wird. Der RH-Entgasungsprozess wird in einem separaten Artikel unter dem Link http://www.ispatguru.com/rh-vacuum-degassing-technology/ beschrieben.

Abb. 2 Schematische Darstellung von Umlaufentgasungsprozessen

Beim RH-Entgasungsprozess ist ein zylindrischer, feuerfest ausgekleideter Mantel mit zwei Beinen (auch Schnorchel genannt) so konstruiert, dass der flüssige Stahl in einem Bein angehoben wird und nach dem Entgasen durch das zweite Bein zurück in die Pfanne fällt. Die Oberseite des zylindrischen Mantels ist mit Auspuff, Legierungszusätzen, Beobachtungs- und Kontrollfenster versehen. Die zylindrische Schale ist im oberen Teil mit Schamottesteinen und im unteren Teil mit Aluminiumoxid (Al2O3)-Steinen ausgekleidet, um hohen Temperaturen standzuhalten. Die Beine sind mit feuerfestem Al2O3 ausgekleidet. Argon (Ar), das Hebergas, wird am Einlassschnorchel eingespritzt, um die Geschwindigkeit des flüssigen Stahls zu erhöhen, der in den Einlassschnorchel eintritt.

Der Betrieb des RH-Entgasers umfasst Folgendes.

- Erhitzen der zylindrischen Kammer auf die gewünschte Temperatur (variiert zwischen 900 °C und 1500 °C).

- Absenken der Kammer in flüssigen Stahl bis zu einem gewünschten Niveau.

- Evakuieren der Kammer, sodass Flüssigkeit in der Kammer zu steigen beginnt.

- Einführung des Hebergases, das sich ausdehnt und eine Auftriebskraft erzeugt, um die Geschwindigkeit des flüssigen Stahls zu erhöhen, der in den Einlassschnorchel aufsteigt.

- Der flüssige Stahl in der Kammer entgast und fließt durch den anderen Schnorchel zurück in die Pfanne. Dieser entgaste Stahl ist etwas kühler als Stahl in der Pfanne. Die durch den Dichteunterschied erzeugte Auftriebskraft (die Dichte des kühleren flüssigen Stahls ist größer als die des heißen Stahls) rührt das Bad.

- Die Umlaufgeschwindigkeit des flüssigen Stahls in der zylindrischen Kammer steuert die Entgasung. Die Zirkulationsrate hängt von der Menge des Hebergases und dem Grad des Vakuums ab. 110 Tonnen flüssiger Stahl können in 20 Minuten entgast werden, indem flüssiger Stahl mit einer Geschwindigkeit von 12 Tonnen/min zirkuliert wird. Der spezifische Verbrauch von Ar liegt bei etwa 0,075 cum/t.

- Zugaben von Ferrolegierungen können je nach Überhitzung am Ende der Entgasung erfolgen.

Das RH-Verfahren hat mehrere Vorteile, darunter (i) relativ geringe Wärmeverluste, (ii) Legierungszugaben können genauer eingestellt werden und (iii) eine geringe Vakuumpumpkapazität ist angemessen, da im Vergleich zu Pfanne zu Pfanne ein kleineres Volumen zu evakuieren ist oder Strahlentgasung.

Beim DH-Entgasungsprozess wird jeweils eine kleine Menge von etwa 10 % bis 15 % der Gesamtmasse des flüssigen Stahls entgast. Der Vorgang wird wiederholt, bis der erforderliche Entgasungsgrad erreicht ist. Die Anordnung eines Gefäßes und der Pfanne ist etwas ähnlich, außer dass (i) beim DH-Entgasungsprozess das zylindrische Gefäß einen Schnorchel hat und (ii) das zylindrische Gefäß eine Heizeinrichtung hat.

Die DH-Kammer ist mit Heizeinrichtung, Legierungszugabeeinrichtung und Absauganlage ausgestattet. Der Boden des zylindrischen Gefäßes ist mit einem Schnorchel versehen, der in den flüssigen Stahl getaucht werden kann. Der obere Teil der DH-Kammer wird mit den Schamottesteinen und der untere Teil mit den Al2O3-Steinen ausgekleidet. Der Schnorchel ist mit höherwertigen Al2O3-Steinen ausgekleidet. Die Länge des Schnorchels ist ausreichend groß, um die Wirkung des atmosphärischen Drucks auf das Aufsteigen von Stahl im Schnorchel zu realisieren. Im Folgenden sind die wichtigen Schritte für den Betrieb des DH-Entgasungsprozesses aufgeführt.

- Die DH-Kammer wird vorgeheizt und in die Pfanne abgesenkt, sodass die Schnorchelspitze unter die flüssige Stahloberfläche eintaucht.

- Die evakuierte Kammer wird auf und ab bewegt, sodass Stahl in die Kammer gelangt.

- Die Kammer wird 50-60 Mal mit einer Zykluszeit von 20 Sekunden bewegt.

- Eine ausreichende Entgasung ist in 20 – 30 Zyklen möglich.

- Eine Schicht Schlacke wird in der Pfanne gehalten, um Wärmeverluste zu minimieren.

- Der DH-Entgasungsprozess kann im Vergleich zu RH mit geringerer Überhitzung betrieben werden, da die DH-Einheit über eine Heizmöglichkeit verfügt.

Pfannen- oder Tankentgasungspraxis

Dabei wird die Pfanne in einen Vakuumbehälter gestellt und bei evakuiertem Behälter mit einem Inertgas gerührt. Alternativ kann die Pfanne an ihrem Umfang eine Dichtungsanordnung für einen aufzusetzenden Deckel aufweisen, der die Vakuumkammer bildet

Flüssiger Stahl kann in einem Tankentgaser ohne Lichtbogennacherwärmung behandelt werden. Dies kann mit zwei verschiedenen Rührsystemen erfolgen, nämlich (i) einem induktiven Rühren des flüssigen Stahlbades und (ii) dem Rühren des Bades durch Sprudeln von Ar durch einen porösen Pfropfen, der sich im Pfannenboden befindet.

Eine Tankentgasungspraxis wird verwendet, um (i) die Konzentrationen gelöster Gase im flüssigen Stahl zu reduzieren, (ii) um die Zusammensetzung des flüssigen Stahls und die Badtemperatur zu homogenisieren, (iii) um Oxideinschlussmaterialien aus dem flüssigen Stahl zu entfernen und (iv ), um die für die Entschwefelung günstigen Mittel und technischen Bedingungen bereitzustellen. Die Entfernung von Schwefel (S) wird durch Schlacke-Metall-Reaktionen erreicht, die durch starke Ar-Spülung (Blasenbildung) innerhalb der Vakuumhülle gefördert werden. Der Tankentgasungsprozess erfordert (i) schnelles Evakuieren des Vakuumtanks, (ii) Aufrechterhaltung des Vakuums bei gleichzeitigem Absaugen eines starken Inertgasstroms, (ii) sofortige Verfügbarkeit, (iv) Staubbeständigkeit und (v ) sicherer Betrieb unter rauen Bedingungen.

Die Pfanne ist an ihrem Boden mit einem porösen Stopfen versehen, um Ar-Gas auszublasen. Die Pfanne wird in eine Vakuumkammer gestellt. Die Vakuumkammer ist mit einem Trichter ausgestattet, um Elemente nach Bedarf hinzuzufügen. Rührgas wird entweder von oben durch die Decke durch ein untergetauchtes feuerfestes Rohr oder durch den am Boden der Pfanne angebrachten porösen Stopfen eingeführt. Für eine effektive Entgasung von vollständig beruhigtem Stahl ist es besser, Ar durch den Boden der Pfanne zu spülen. Das Rühren des Bades erhöht die Geschwindigkeit der Gasentfernung. Die energische Entfernung von Gasen verursacht auch Spritzer von flüssigem Stahl. Daher wird die Pfanne nicht vollständig gefüllt und etwa 25 % ihrer Höhe werden als Freibord gehalten, um die verspritzten Tropfen flüssigen Stahls aufzunehmen. Der Druck wird für eine effektive Entgasung zwischen 1 mm Hg und 10 mm Hg gehalten. Während des Entgasens werden Zusätze zum Desoxidieren und Legieren gemacht. In bestimmten Fällen wird die Pfanne beheizt, um den Wärmeverlust beim Entgasen auszugleichen. Für die Wirksamkeit der Entgasung ist es erforderlich, dass die Verschleppung von Schlacke aus dem primären Stahlerzeugungsofen so gering wie möglich ist. Verschleppte Schlacke enthält FeO und da der O2-Gehalt des Stahls im Gleichgewicht mit dem FeO-Gehalt der Schlacke ist, steigt der O2-Gehalt des Stahls an.

Die grundlegenden Anforderungen für den Pfannentgasungsprozess umfassen (i) ausreichend Freiraum in der Pfanne, um die vakuuminduzierte Schlacke und das Stahlsieden einzudämmen, (ii) ein Inertgas, das durch das Stahlbad zum Rühren, zur Einschlusstrennung und zur Verbesserung der Vakuumentgasungsleistung sickert , (iii) ausreichende Überhitzung des Stahls, um eine Schädelbildung zu vermeiden, und (iv) Mittel zum Zuführen von Additiven, während sich die Pfanne im Vakuumtank befindet.

Die Ar-Verbindung zur Pfanne wird hergestellt, wenn die Pfanne in den Vakuumbehälter eingesetzt wird. Der Vakuumbehälter wird durch ein Vakuumpumpsystem auf die erforderlichen Betriebsdrücke evakuiert. Emissionen werden durch das Vakuumpumpsystem evakuiert und vor den Pumpen gesammelt oder sie werden unter Wasser abgelassen, das in einem mit einer Wehrwand ausgestatteten heißen Betonbrunnen enthalten ist. Die Prozessgase, einschließlich derjenigen, die im Abflusswasser zwischen den Kondensatoren mitgeführt werden, werden aus dem Heißbrunnen über einen motorbetriebenen Lüfter zu einem mit einem Fackelbrenner ausgestatteten Entlüftungskamin abgeführt. Heißes Brunnenwasser wird in einen Kühlturm des Kontaktwassersystems gepumpt.

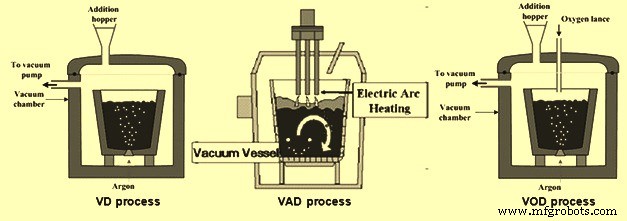

Schematische Darstellungen wichtiger Prozesse der Pfannenentgasung sind in Abb. 3 dargestellt.

Abb. 3 Schematische Darstellung von Pfannentgasungsprozessen

Vakuumentgasungsverfahren (VD)

Dies ist eine einfache Pfannentgasungseinheit mit Vorkehrungen für Legierungszusätze. Hier wird Vakuum durch ein Vakuumpumpsystem erzeugt. Es wird ein Druck von nur 0,5 mm Hg erzeugt. Das Verfahren ist in der Lage, (i) ein flüssiges Stahlbad in Bezug auf Temperatur und Zusammensetzung zu homogenisieren, (ii) die Chemie fein einzustellen und (iii) eine verbesserte Desoxidation und Verringerung der H2-, N2- und O2-Gehalte zu erreichen. Die Entschwefelung ist ein großes Problem für Schmelzen, die direkt von der VD-Einheit aus dem primären Stahlerzeugungsofen verarbeitet werden. Das Problem kann jedoch behoben werden, indem sichergestellt wird, dass die Schlacke in der Pfanne reduziert wird, bevor die Wärme an die VD-Einheit geleitet wird, und eine verbesserte Entschwefelung durch das Mischen von Schlacke und Metall verursacht wird.

Vacuum Arc Degassing (VAD)-Prozess

Das Vakuum-Lichtbogenentgasungsverfahren (VAD) ist ein Tankentgasungsverfahren, bei dem Elektroden hinzugefügt werden, um den flüssigen Stahl wieder zu erhitzen. Dies ist ein Einzelprozess, bei dem die Pfanne in einem Vakuumtank sitzt und durch einen porösen Stopfen am Boden mit Inertgas gerührt wird, wobei eine Erwärmung durch Elektroden und Legierungszusätze vorgesehen ist. Nach der Zugabe von Kalk zum flüssigen Stahl in der Pfanne wird ein Lichtbogen bei einem Druck von 250 mm Hg bis 300 mm Hg durchgeführt, um die Temperatur zu erhöhen und den Kalk zu schmelzen, gefolgt von einer kurzzeitigen Entgasung, Zugaben zur Einstellung der Chemie und einer tiefen Entgasung auf Drücke so niedrig wie 1 mm Hg. Das Rühren wird in allen Arbeitsschritten fortgesetzt, und die Einstellung der Fließgeschwindigkeit erfolgt für verschiedene Arbeitsgänge, die während des VAD-Verfahrens durchgeführt werden. Die Erwärmungsrate beträgt etwa 3 °C/min bis 4 °C/min, und während des Erhitzens wird die Rate des Ar-Flusses auf der unteren Seite gehalten. In diesem System unter Vakuum sind die C-O2-Reaktion und die C-Al2O3-Reaktion unter dem Hochtemperaturlichtbogen eine große Hilfe beim Erreichen eines niedrigen O2-Gehalts ohne festes Reaktionsprodukt. H2-Niveaus von nur 1,5 ppm werden durch intensiven Stoffaustausch durch Ar und niedrigen Partialdruck von H2 aufgrund der Verdünnung von freigesetztem Kohlenmonoxid (CO) erreicht. Der Hauptvorteil dieses Verfahrens ist der hohe Entschwefelungsgrad von bis zu 80 % zur Herstellung von Stählen mit einem Schwefelgehalt von nur 0,005 %. VAD ist heute ein weit verbreitetes Verfahren zur Herstellung von sauberem Stahl.

ASEA – SKF-Prozess

Es ist ein Prozess, der über eine integrierte Gruppe von Behandlungseinheiten verfügt, die normalerweise aus separaten Entschlackungs-, Lichtbogenerwärmungs- und Vakuumbehandlungseinheiten bestehen. Hier wird Schlacke durch erneutes Schöpfen entfernt, um eine erneute Phosphorisierung zu verhindern, wonach die Ferrolegierungszugabe durchgeführt wird. Es wird eine Lichtbogenerwärmung durchgeführt, um die Temperatur zu erhöhen, um den Kühleffekt der Legierungszusätze zu kompensieren, gefolgt von einer Entgasung in einer Vakuumatmosphäre zur Verringerung des O2-Gehalts und einer Dehydrierung, um einen H2-Gehalt von nur 1,5 ppm zu erreichen. Das Verfahren beinhaltet die Anwendung von elektromagnetischem Rühren, das beim Aufschwimmen von Einschlüssen hilft und zur Produktion von sauberen Stählen führt. Derzeit haben ASEA-SKF-Einheiten ein einfaches Rühren mit Inertgas eingebaut, um eine Entschwefelung zu ermöglichen.

Vakuum-Sauerstoff-Entkohlungsverfahren (VOD)

VOD process ist eine Tankentgasungsanlage, die zusätzlich mit einer O2-Blaslanze ausgestattet ist. Diese zusätzliche O2-Zufuhr kann zur Herstellung von Edelstahl mit besonders niedrigem C-Gehalt (Zwangsentkohlung) oder zur chemischen Erwärmung des flüssigen Stahls in Verbindung mit Al/Si (Silizium)-Zugaben (VD-OB-Verfahren) verwendet werden. Die Vakuumpumpe ist entsprechend ausgelegt und hat eine höhere Kapazität, um das erhöhte Abgasvolumen zu bewältigen.

Das VOD-Verfahren gilt als wichtiges Vakuumverfahren zur Herstellung von Edelstahl. Es eignet sich hauptsächlich für spezielle rostfreie Stähle, die sehr niedrige C-, N2- und H2-Werte erfordern. Bei diesem Vorgang wird die Pfanne in eine Vakuumkammer gestellt, und es ist eine Vorrichtung zum Einstechen von O2 durch eine vakuumdichte Stopfbüchse und Legierungszusätze vorhanden. Grundsätzlich beinhaltet das Verfahren eine bevorzugte Oxidation von Kohlenstoff gegenüber Cr, was zu minimalen Cr-Verlusten führt.

Aufgrund des in der Pfanne verfügbaren reduzierten Freibords soll der anfängliche C-Gehalt des flüssigen Stahls nur 1 % betragen. Hier erfolgt die O2-Injektion bei 100 mm Hg bis 250 mm Hg. Si wird oxidiert, gefolgt von C. Die Entkohlung erfolgt durch den Beginn der Co-Blasenbildung, die durch die Anfangstemperatur und den Si-Gehalt des flüssigen Stahls bestimmt wird. Abhängig von der O2-Durchflussrate erfolgt eine konstante Entkohlungsrate. Das CO/CO2-Verhältnis wird überwacht und steigt bei einem Bad-C-Gehalt von 0,08 % schnell an. Jenseits dieses begrenzenden C-Anteils fällt die Entkohlungsrate unabhängig von der O2-Flussrate bei gleichzeitiger Cr-Oxidation. Die O2-Lanzierung wird beendet und der Gefäßdruck wird reduziert, und es wird nach der Reaktion zwischen dem gelösten O2 und dem verbleibenden C weiter mit Ar gerührt. Es wurde berichtet, dass durch kräftiges Rühren C auf Werte von 0,005 % und Gesamt-C + reduziert werden kann N2 weniger als 0,015 % erreicht werden.

Die Raffinationssequenz wird im Allgemeinen durch eine Kombination aus einer Variation der O2-Durchflussrate, dem Abstand zwischen Lanzenspitze und Badoberfläche, der Steuerung des Vakuumdrucks und der Ar-Durchflussrate gesteuert. Die Zugabe einer ausreichenden Menge an Kalk und Al hilft bei der hervorragenden Entschwefelung des flüssigen Stahls.

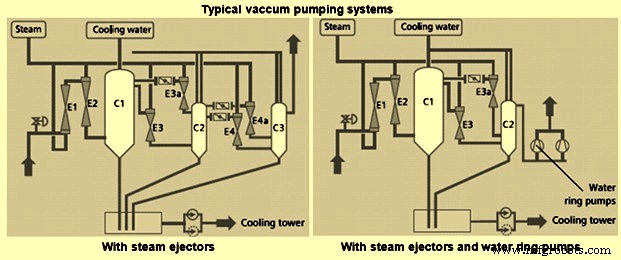

Vakuumpumpsystem

Das Vakuumpumpsystem ist die treibende Kraft für die Vakuumentgasungsprozesse für flüssigen Stahl. Zur Erzeugung von Vakuum gibt es drei Grundtypen von Vakuumpumpsystemen, die verwendet werden können. Jedes hat seine eigenen Vor- und Nachteile. Dies sind (i) Dampfstrahler mit notwendigen Kondensationsstufen, (ii) Dampfstrahler in Kombination mit Wasserringpumpen und (iii) trockenmechanische Pumpsysteme. Dampfstrahler arbeiten auf Basis eines konstanten Massenstroms, während Wasserring-Vakuumpumpen auf Basis eines konstanten Volumens arbeiten. Wenn sie zusammen verwendet werden, kann ein wirtschaftlicher Break-Even-Punkt erreicht werden, um die besten Eigenschaften von jedem zu nutzen. Vakuumpumpsystem mit Dampfstrahlern sowie mit Dampfstrahlern zusammen mit Wasserringpumpen sind in Abb. 4 dargestellt.

Abb. 4 Typische Vakuumpumpsysteme

Bei der Auswahl der Vakuumpumpsysteme spielen mehrere Faktoren eine Rolle. Diese sind unten angegeben.

- Die Menge der zu entfernenden gelösten Gase. Absolutdruck, Stahlchemie und Ar-Durchflussrate beeinflussen alle die Raten, mit denen die Gase durch das Vakuumpumpsystem entfernt werden.

- Die Belastung bei Systemauslegungsdruck in „Trockenluftäquivalent“.

- Die Belastung, der das System bei unterschiedlichen Drücken standhalten muss (falls vom Entgasungssystem gefordert).

- Das betroffene Systemvolume.

- Die Prozesszeit, die erforderlich ist, um von Atmosphäre zu Tiefvakuum zu gelangen.

- Der endgültige absolute Druck des Systems. Dies bestimmt die Anzahl der benötigten Stufen.

- Die erforderliche Ar-Menge. Dies bestimmt die Rührenergie und die Geschwindigkeit der Entfernung von gelöstem Gas.

- Die Leckagerate von Luft in das System.

- Dampfdruck und -temperatur bei Dampfstrahlanlagen.

- Die Kühlwassertemperatur bei Dampfstrahlanlagen.

- Die Kosten für Dampf und Strom

Jede Entgasungsanlage ist auf die spezifischen Anforderungen des Vakuumentgasungsprozesses auszulegen.

Herstellungsprozess

- Prozesse für Roboter vs. Menschen entwerfen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Standortauswahlverfahren für ein Stahlwerk auf der grünen Wiese

- RH Vakuumentgasungstechnologie

- Tundish-Metallurgie

- Herstellungsverfahren für Edelstahl

- Walzprozess für Stahl

- Ausbrüche beim Stranggießen von flüssigem Stahl

- Werkzeugstahlsorten für Stempel und Matrizen

- Beste Werkstoffe für Drehteile