Walzen von Stahl in einem modernen Walzwerk für Langprodukte

Walzen von Stahl in einem modernen Walzwerk für Langprodukte

Langprodukt ist eine gebräuchliche Bezeichnung für (i) Bewehrungsstahlstangen, (ii) geformte Stahlstangenprodukte wie Rundstahl, Flachstahl, Vierkant und Sechskant usw., (iii) Profilstahlprodukte wie Winkel (gleich und ungleich), U-Profile, Balken, T-Stücke und Spezialprofile usw. und (iv) Walzdraht. Walzwerke, die Langprodukte walzen, sind als Langproduktwalzwerke bekannt. Basierend auf dem gewalzten Produkt werden diese Walzwerke Handelsstabwalzwerk, Stangen- und Stangenwalzwerk, Leichtprofilwalzwerk, Betonstahlwalzwerk, Leichthandelswalzwerk, Walzwerk für Spezialstangenqualität (SBQ) und Drahtwalzwerk usw. genannt.

Die Produktpalette dieser Walzwerke besteht in der Regel aus solchen Profil- und Profilprodukten, deren Querschnitt kleiner ist als der Querschnitt der in Mittel- und Schwerprofilwalzwerken gewalzten Produkte. Drahtwalzwerke produzieren Stahldraht mit einem Durchmesser von 5 mm bis 12,5 mm in Ringform mit einem Gewicht des Rings bis zu 2,5 Tonnen. Die Qualitäten der in diesen Werken gewalzten Stähle können von kohlenstoffarmem, Weichstahl, mittelkohlenstoffhaltigem, hochkohlenstoffhaltigem und mikro- und niedriglegiertem Stahl reichen.

Das Design des Walzwerks für Langprodukte muss die richtigen Lösungen für die erforderlichen Leistungsanforderungen bieten, darunter Hochgeschwindigkeitsproduktion, Mikrostrukturqualitäten des Produkts und kürzeste Umrüstzeit von einem Produkt auf ein anderes Produkt usw.

Moderne Walzwerke für Langprodukte verfügen über ein hohes Maß an Flexibilität. Diese Walzwerke sind normalerweise kontinuierliche Walzwerke, die aus drei Sätzen von Walzgerüsten bestehen, nämlich (i) einer Gruppe von Vorgerüsten, (ii) einer Gruppe von Zwischengerüsten und (iii) einer Gruppe von Fertiggerüsten. Das Eingangsmaterial für diese Mühlen ist normalerweise Knüppel. Ein Knüppelwalzwerk kann mit dem Langproduktwalzwerk durch einen Rollenherdofen kombiniert werden, falls das verfügbare Eingangsmaterial reif ist. Auf der Fertigwalzseite kann die Walzstraße ebenfalls mit einer Drahtstraße kombiniert werden, so dass auch Walzdraht aus der Straße hergestellt werden kann.

Die Anforderungen an die Qualität der Langprodukte sowie an die Flexibilität und Wirtschaftlichkeit der Langproduktfabriken steigen. Dies hat die Entwicklung neuer und innovativer Technologien und Verfahren erforderlich gemacht. Moderne Langproduktwalzwerke sind Hochgeschwindigkeitswalzwerke, die in der Lage sind, Stangen und leichte Profile aus speziellen Stangenqualitätsgüten und Konstruktionsstählen mit hohen Produktionsraten zu walzen, während die Investitions- und Betriebskosten auf einem angemessenen Niveau gehalten werden.

Die Walzwerke für Langprodukte können so ausgelegt sein, dass sie ein (i) einzelnes Produkt wie Bewehrungsstäbe, (ii) Stangenprodukte, (iii) Profilprodukte, (iv) Walzdraht in Coils oder (v) mehrere Produkte herstellen, aus denen sie bestehen können verschiedene Kombinationen der ersten vier Arten von Produkten. Einige Größen der Bewehrungsstäbe und Stabprodukte können in diesen Werken bei Bedarf in Ringform hergestellt werden, während andere Produkte in geraden Längen hergestellt werden. Außerdem können die Produkte der Mühlen entweder Handelsprodukte oder Produkte in spezieller Riegelqualität sein.

Die Langproduktwalzwerke können auch als Einstrangwalzwerk oder Zweistrangwalzwerk ausgeführt werden. In Zweistrangwalzwerken findet das Walzen in einer Vorgerüstgruppe in zwei Strängen statt, und in solchen Walzwerken gibt es zwei Sätze von Zwischen- und Endgerüsten, in denen das Walzen in einem Strang stattfindet.

In Bewehrungsstab-Walzwerken kann Schlitzwalzen eingebaut werden. Die Walzwerke können Multi Slit Rolling (MSR) beinhalten, was bedeutet, dass zwei oder mehr Bewehrungsstäbe gleichzeitig aus einem einzigen Knüppel gewalzt werden können. Schlitzwalzen wird im Allgemeinen beim Walzen von Bewehrungsstäben mit kleineren Durchmessern verwendet. Im Vergleich zum herkömmlichen kontinuierlichen Einzelstrangwalzen weist MSR eine geringere Anzahl von Durchgängen auf.

Die Walzwerkskapazitäten können je nach zu walzenden Produkten, Größe und Qualität der Produkte, Größe des Eingangsmaterials (Querschnitt und Länge), Kapazität des Wärmofens, Walzgeschwindigkeiten, der maximalen Walzgeschwindigkeit und der Anzahl stark variieren von Schicht-/Tagesbetrieb. Die Kapazitäten von Langproduktwalzwerken können im Bereich von 300.000 Tonnen pro Jahr bis 800.000 Tonnen pro Jahr variieren. Die Bewehrungsstahlwerke können mit Kapazitäten von über 1 Million Tonnen ausgelegt werden.

Moderne Langproduktmühlen werden normalerweise auf höheren Ebenen installiert (ca. + 6 m über dem Boden). Dies geschieht, damit alle Einrichtungen wie Ölkeller usw. für eine einfache Bedienung und Wartung ebenerdig installiert werden können.

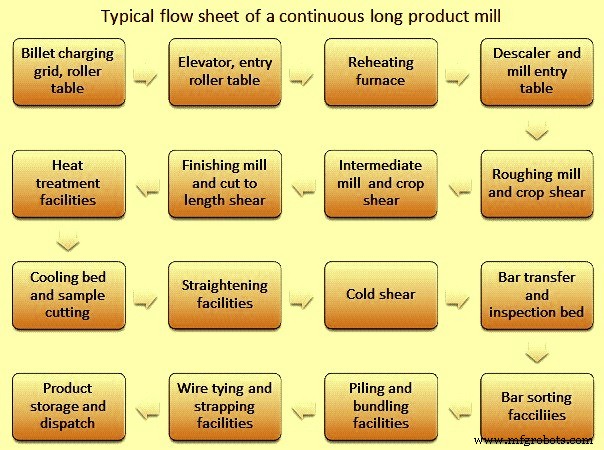

Das Layout der Mühle ist sehr wichtig, da die Mühlenleistung sehr stark von ihrem Layout abhängt. Zwischen den beiden Geräten ist ein Mindestabstand einzuhalten. Es muss jedoch den Anforderungen der technologischen Prozesse genügen. Ein typisches Flussdiagramm einer kontinuierlichen Mühle für lange Produkte ist in Abb. 1 dargestellt.

Abb. 1 Typisches Fließbild einer kontinuierlichen Walzstraße für Langprodukte

Die Technologien und Ausrüstungen dieser Walzwerke sind auf eine verbesserte Qualität und Eigenschaften der gewalzten Produkte, verbesserte Leistungen und Betriebskonsistenzen ausgelegt. Die modernen Mühlen enthalten Automatisierungssysteme, die mit den technologischen und mechatronischen Aspekten integriert sind. Es gibt keine manuellen Kontrollen und menschliche Eingriffe in den Walzprozess werden ebenfalls minimiert. Automatisierungsstufen in modernen Fabriken sind im Allgemeinen auf Stufe 2. In einigen Fabriken ist auch Automatisierungsstufe auf Stufe 3 verfügbar.

Moderne Langproduktwalzwerke können auch für thermomechanisches Walzen ausgelegt werden. Thermomechanisches Walzen ist auch als Niedertemperaturwalzen bekannt und ist im Grunde ein Verfahren zur Online-Steuerung der endgültigen Materialeigenschaften während des Walzprozesses. Es handelt sich um eine Materialverformung, die in den letzten Stichen des Walzwerks innerhalb der Temperaturbereiche angewendet wird, die einer teilweisen Rekristallisation oder einer Unterdrückung der Rekristallisation entsprechen. Dadurch kann ein Produkt von höchster Qualität mit verbesserten metallurgischen und mechanischen Eigenschaften direkt im Walzwerk selbst erhalten werden, indem einfach bei einer niedrigeren Walztemperatur gearbeitet wird. Sobald die Rekristallisation unterdrückt wird, treten Kornfeinungsphänomene auf, die zu verbesserten technologischen Eigenschaften des Endprodukts führen. Außerdem verbessert sich die Oberflächenqualität erheblich. Die Vorteile des thermomechanischen Walzens sind feine Korngröße, Vermeidung von Offline-Normalisierung, verbesserte Tieftemperaturzähigkeit, bessere Eigenschaften nach der Wärmebehandlung für Einsatzstähle, kürzere Glühzeit für Federstahl, verbesserte Ermüdungsfestigkeit des fertigen Bauteils, höhere Zugfestigkeit Festigkeit für mikrolegierte Stähle, die direkt in der Linie erreicht werden, und reduzierte Entkohlungstiefe usw.

Moderne Langproduktwalzwerke müssen die folgenden Anforderungen erfüllen.

- Hohe Werksverfügbarkeit gepaart mit hoher Produktivität und hohen Ausbeuten.

- Entspricht dem Bedarf an geringem Wartungsaufwand.

- Erfüllung der Notwendigkeit eines geringeren Energieverbrauchs.

- Enge Maßtoleranzen.

- Negative Toleranzen (im Schnittgewicht).

- Keine Variation der Abmessungen über die gesamte Länge.

- Einheitliche physikalische Eigenschaften.

Die wichtigen Parameter für das Walzen in der Vor-, Zwischen- und Endgruppe der Gerüste im Walzwerk sind Temperatur, Prozentsatz der Querschnittsreduzierung, Zwischendurchlaufzeit (Zeit zwischen jedem Gerüst), wahre Dehnung und Dehnungsrate. Typische Zahlen für diese Parameter sind in Tab. 1 dargestellt. Da die Querschnittsfläche bei jedem Walzensatz fortschreitend reduziert wird, bewegt sich das Walzgut in jeder Stufe des Walzwerks mit unterschiedlichen Geschwindigkeiten. Ein Drahtwalzwerk zum Beispiel reduziert allmählich die Querschnittsfläche eines Ausgangsknüppels (z. B. 150 mm im Quadrat, 10–12 Meter lang) bis zu einem fertigen Stab (so klein wie 5,0 mm im Durchmesser, 1,93 km lang). ) bei hohen Endgeschwindigkeiten (bis zu 120 m/Sek.).

| Tab 1 Typische Parameter in Walzstufen | ||||

| Einheit | Schruppen | Mittelstufe | Fertigstellung | |

| Temperaturbereich | Grad C | 1000-1100 | 950-1050 | 850-950 |

| Geschwindigkeitsbereich | m/s | 0,1-1 | 1-10 | 10-120 |

| Inter-Stand-Zeitbereich | Millisekunde | 1600–10300 | 1000–1300 | 5-60 |

| Wahrer Dehnungsbereich | 0,20–0,40 | 0,30–0,40 | 0,15–0,50 | |

| Dehnungsratenbereich | pro Sekunde | 0,90-10 | 10–130 | 190–2000 |

Die endgültige Maßqualität des Walzprodukts wird durch die Walzgerüste innerhalb der Fertigstraße bestimmt. Die Maßhaltigkeit des Endprodukts hängt von vielen Faktoren ab, darunter die Abmessungen des Ausgangsmaterials, die Reihenfolge der Walzstiche, die Temperatur, die Mikrostruktur, die Qualität der Walzenoberfläche, die Steifigkeit der Walze und des Gerüsts sowie der Reibungszustand des Walzwerks/der Walze.

Ausstattung einer modernen Langproduktfabrik

Die Ausrüstung in einem modernen Walzwerk für Langprodukte kann in folgende Kategorien eingeteilt werden.

- Ausrüstung für die Beförderung von Schienenfahrzeugen

- Wiedererwärmungsofen

- Anlage zum Walzen von Stahl

- Ausrüstung zur Wärmebehandlung

- Schergeräte

- Ausrüstung zum Kühlen und Transportieren von Walzprodukten

- Ausrüstung zum Verpacken

- Elektro-, Steuerungs- und Automatisierungsausrüstung

- Zusätzliche Ausrüstung und Einrichtungen

Die Knüppel werden mit dem Aufzug auf die Werksebene gebracht. Rollgänge werden normalerweise für die Bewegung von Walzgut im Walzwerk verwendet. Walzen werden in der Regel durch Gruppenantrieb angetrieben.

Moderne Langproduktwalzwerke sind im Allgemeinen mit energieeffizienten Hubbalken- oder Hubherdöfen ausgestattet, die normalerweise computergesteuert sind. Diese Wärmöfen erwärmen die Knüppel gleichmäßig auf die Zieltemperaturen mit den erforderlichen Produktionsraten und ohne Schleifspuren und ohne kalte Stellen. Diese Öfen können kalte oder heiße Knüppel als Beschickungsmaterial in den Ofen aufnehmen. Die modernen Wiedererwärmungsöfen haben die Merkmale (i) überlegene Qualität der erhitzten Knüppel, (ii) bessere Heizeffizienz, (iii) sehr geringer Brennstoffverbrauch, (iv) minimaler Zunderverlust, der zum Erreichen einer hohen Materialausbeute beiträgt, (v) geringe Entkohlung und daher geeignet für höherwertige Stahlgüten, und (vi) maximale Betriebsflexibilität und gute Arbeitsbedingungen selbst bei geringer Produktivität. Diese Öfen haben ein hohes Turn-down-Verhältnis des Brenners, so dass der Ofen auf einem Minimum an Brennstoff gehalten werden kann, wenn die Mühle aus irgendeinem Grund nicht läuft.

Die Walzausrüstung besteht aus Walzgerüsten, Walzen, Einbaustücken, Lagern, Antrieben sowie Ein- und Ausgangsführungen. In den modernen Walzwerken für lange Produkte ist es üblich, eine Reihe von Walzgerüsten hintereinander zu verwenden, um hohe Produktionsraten zu erzielen. Die Gerüste sind in Vor-, Zwischen- und Fertigbearbeitung gruppiert. Das Vorwalzwerk ist in der Regel mit Horizontal- und Vertikalgerüsten aufgebaut. Diese Walzgerüste können freitragend oder gehäuselos ausgeführt sein. Zwischenmühlen sind ebenfalls in der Regel mit horizontalen und vertikalen Ständern in gehäuseloser Ausführung sowie mit Schnellwechselvorrichtung ausgestattet. Im Fertigwalzwerk wird entweder eine Kombination aus horizontalen und vertikalen Gerüsten oder eine Kombination aus horizontalen und umrüstbaren Gerüsten verwendet.

Kragrollengerüste sind Kompaktgerüste, die in den unterschiedlichsten Größen für eine Vielzahl von Anwendungen eingesetzt werden. Diese Anwendungen umfassen (i) Einzelstrangwalzwerke in horizontaler und vertikaler Anordnung, (ii) in geteilten Zwischenstraßen von zwei oder mehr Strangwalzwerken und als Vorfertiggerüste in Walzdrahtauslageabschnitten. Zu den Vorteilen dieser Ständer gehören (i) kleine Fundamente; (ii) Kassetten des gleichen Gerüsttyps sind sogar zwischen Horizontal- und Vertikalgerüsten austauschbar, (iii) hohe Tragfähigkeit auch bei kleinen Durchmessern, daher ideal geeignet für Hochgeschwindigkeits-Walzblöcke, (iv) optimale Zugänglichkeit und (v) schnell Rollen- und Gerüstwechsel.

Gehäuselose Walzgerüste (HL-Gerüste) werden heutzutage normalerweise in Vor- und Zwischengruppen von Gerüsten in modernen Langproduktwalzwerken verwendet. Der modulare Aufbau erlaubt den Einsatz von HL-Stativkassetten in allen möglichen Konfigurationen wie horizontal, vertikal, neigbar und universell. Die Gerüstgrößen unterscheiden sich je nach erforderlichen Abmessungen der Walzen und Walzenzapfen, Stichplan, Stichform sowie Getriebe- und Motorcharakteristik. Die Hauptmerkmale der HL-Gerüste sind Kompaktheit und Steifigkeit der Komponenten, niedriger Rollbiegemodul, langlebiges mehrreihiges Rollenlager mit selbstausrichtenden Einbaustücken unter Last, spielfreier Ausgleich der Einbaustücke, Rollenbalken, die für eine einfache und genaue Einstellung von Führungen und Schutzvorrichtungen ausgelegt sind usw. Zu den Vorteilen dieser Gerüste gehören (i) Einsparungen bei der Tiefe und Größe des Fundaments, (ii) das Walzprodukt erfüllt die erforderlichen Form- und Maßtoleranzen, (iii) es gibt eine Zeitersparnis für den Gerüstwechsel, da der Walzenwechsel stattfindet außerhalb der Walzlinie, (iv) es gibt eine signifikante Verkürzung der Wartungszeit aufgrund einer geringeren Anzahl von Komponenten und einer leichteren Zugänglichkeit, (v) eine automatische Walzspalteinstellung und (vi) eine betriebliche Flexibilität, da dieselbe Gerüsteinheit in jedem verwendet werden kann Position.

Das Reduzier-Maßwalzwerk (RSM) ist heutzutage eine vielseitig nachgefragte Walztechnologie für das Langprodukt-Walzwerk. Es wird auch als Präzisionskalibermühle bezeichnet. Bei bestehenden herkömmlichen Walzwerken ist es schwierig, die Anforderungen enger Toleranzen zu erfüllen. Dies ist nur schwer und auf Kosten von Effizienzeinbußen, insbesondere im Hinblick auf den Verlust von Mühlennutzungszeit und geringere Ausbeuten, zu erfüllen. Manchmal ist dies nicht machbar oder kostenintensiv. In konventionellen Vor- und Zwischenwalzwerken wird die Toleranz des Endprodukts hauptsächlich durch die Schwankungen im Querschnitt des zugeführten Materials in den Fertigteil des Walzwerks beeinflusst. RSM nutzt die Besonderheiten der 3-Walzen-Technologie, bei der die Spreizung beim Umformen gering und die Umformeffizienz hoch ist. Die Vorteile des Reduzierschlichtwalzwerks sind vielfältig. RSM wird in der Walzlinie installiert, um jede gewünschte Endgröße mit sehr engen Toleranzen zu walzen. Es ist möglich, jeden Walzenspalt unter Last einzustellen und es kann vollständig automatisiert werden.

In Langprodukt-Walzwerken führen Führungseinrichtungen das Walzgut am Eingang und am Ausgang des Walzkalibers, um ein glattes Walzen des Walzguts zu erreichen. Die Führungseinrichtungen müssen robust, genau und stabil sein. Walzwerkführungseinrichtungen spielen eine wichtige Rolle bei der Sicherstellung der Oberflächenqualität des Walzprodukts. Die Führungen sind für die große Vielfalt an Materialgrößen und -formen auszulegen, die normalerweise beim Walzen von Langprodukten anzutreffen sind. In modernen Walzwerken für Langprodukte werden Rollenführungen normalerweise sowohl für Einlauf- als auch für Auslaufführungen verwendet. Das Design von Rollenführungen basiert auf Rollreibung und daher haben diese Führungen eine Reihe von Vorteilen gegenüber statischen Führungen, deren Design auf Gleitreibung basiert. Rollenführungen sorgen im Vergleich zu statischen Führungen für eine schnellere und genauere Einstellung der Führungselemente. Da der Kontakt des Walzguts mit der Führung durch die auf Rollreibung arbeitenden Rollen erfolgt, wird es möglich, die Verschleißfestigkeit der Arbeitselemente (Rollen) erheblich zu erhöhen und die Möglichkeit solcher Rollfehler wie Kratzer, Überlappungen, und Kerben etc.

Walzen sind die wichtigsten und sehr kostspieligen Verbrauchsmaterialien in einem Walzwerk. Sie werden zum Walzen von Stahl im Walzwerk verwendet und ihre Leistung hängt von vielen Faktoren ab, darunter die verwendeten Materialien und die Belastungen, denen sie während des Betriebs ausgesetzt sind. Die Walzenkonstruktion wird durch die Beschränkungen beeinflusst, die durch die Walzlast, die Walzenfestigkeit und das zum Walzen verfügbare Drehmoment aufgebracht werden. Die in den Langproduktfabriken verwendeten Walzentypen sind in Tab. 2 aufgeführt.

| Tab 2 In Langproduktfabriken verwendete Walzentypen | ||

| Sl.nr. | Brötchentyp | Oberflächenhärte (Grad Shore) |

| 1 | Schmiedestahl 0,75 % C, Schruppständerwalzen | 35 |

| 2 | Stahlguss – 0 bis 0,5 % Mo + Ni, Cr, Mn, stark, zäh, beständig gegen Brandrisse | 30-42 |

| 3 | Rollen mit perlitischer Körnung, Gusseisen, stark zäh und beständig gegen Brandrisse, Strangrollen | 30-38 |

| 4 | Spezielle Körnerbrötchen, Verbesserung oben | 35-40 |

| 5 | Gussstahl aus Adamite, hohes C in vollständiger Lösung + Ni und Cr, gute Abnutzung, erfordert aber starke Schwankungen, Schruppwalzen | 30-48 |

| 6 | Gerade C unbestimmte Kühlrollen, Temperaturschwankungen müssen vermieden werden, Zwischenstandrollen | 35-40 |

| 7 | Kornwalzen aus Adamite-Legierung, sehr gute Härteeindringung, erfordert Temperaturkontrolle und kann ein breites Spektrum an Härte und Festigkeit aufweisen, Strangwalzen | 35-50 |

| 8 | Gerade C-Kühlbrötchen, Hohe Beständigkeit gegen Temperaturänderungen, Bruch und Oberflächenrisse, Brötchen mit kleinem Querschnitt | 55-65 |

| 9 | Verbesserung der unbestimmten Kühlwalzen aus Adamite-Legierung bei geraden C-, Oval- und Führungswalzen | 55-70 |

| 10 | Vollhart legierte unbestimmte Kühlrollen, Verbesserung auf Adamit, z. B. Nironit | 65-85 |

| 11 | Kühlwalzen aus hochlegiertem Gusseisen mit guter Kaltverfestigung, Leitwalzen | 65-90 |

| 12 | Billet-Schruppwalzen mit Kugelgraphit | 55 |

| 13 | Kugelgraphit, Stangenmühlen. Die meisten Gerüste sind feuerrissbeständig, Schruppwalzen | 60-65 |

Die Walzstichkonstruktion ist ein wesentlicher Bestandteil des Langproduktwalzprozesses, da die Langprodukte in den Langproduktwalzwerken zwischen den geformten Walzen gewalzt werden. Walzdurchlaufdesign bedeutet im Allgemeinen das Schneiden von Rillen in den Walzenkörper, durch die zu walzender Stahl nacheinander geführt wird, um die gewünschte Kontur und Größe zu erhalten. Das primäre Ziel des Walzstichdesigns ist die Sicherstellung der Produktion eines Produkts mit korrektem Profil innerhalb der Toleranzgrenzen, frei von Fehlern, mit guter Oberflächenqualität und den erforderlichen mechanischen Eigenschaften. Außerdem müssen beim Walzen des Produkts wirtschaftliche Bedingungen erreicht werden, zum Beispiel maximale Produktivität bei niedrigsten Kosten, optimale Energieausnutzung, einfache Arbeitsbedingungen für das Walzpersonal und minimaler Walzenverschleiß.

Wälzlager sind typischerweise sehr hohen radialen Belastungen und unterschiedlich starken axialen Belastungen ausgesetzt, während sie mit langsamer bis hoher Drehzahl laufen. Die Lager müssen verbesserte Kontaktflächen, Materialfestigkeitseigenschaften sowie innere Geometrie und Käfigeigenschaften aufweisen, um diesen Betriebsbedingungen gerecht zu werden.

Die grundlegenden Anforderungen an Rollenlager umfassen (i) hohe Dauerbelastbarkeit, (ii) niedrigen Reibungskoeffizienten, (iii)) eine Konstruktion, die einen großen und starken Rollenzapfen ermöglicht, (iv) minimale Abnutzung, (v) Einfachheit und leichte Handhabung Wartung, (vi) hohe Zuverlässigkeit, (vii) ein Design, das einen schnellen und einfachen Austausch von Rolle zu Rolle ermöglicht, (viii) Betriebsstabilität und (ix) Präzisionsdesign und -herstellung. Die Lager der Walzen sollen eine hohe Leistung erbringen, damit die Stillstandszeiten der Mühle reduziert werden können.

Moderne Langproduktmühlen verwenden normalerweise Kegelrollenlager für Walzen, da diese Lager aufgrund der Schrägstellung der Walzen sowohl radiale als auch axiale Kräfte aufnehmen können. In Walzwerken werden vierreihige und zweireihige Kegelrollenlager eingesetzt.

Wenn der Stab durch ein kontinuierliches Walzwerk läuft, wo der Stab in mehreren Gerüsten gleichzeitig gewalzt wird, muss die Gerüstgeschwindigkeit gesteuert werden, um ein spannungsfreies Walzen sicherzustellen. Die Hauptmethoden zur Steuerung der Spannung im Walzwerk sind ein spannungsfreies Walzgeschwindigkeits-Steuersystem und die manuelle Überwachung des Stroms, der von jedem Motor gezogen wird, wenn die Stange durch das Walzwerk läuft. Ein Looper-Tisch kann verwendet werden, um die Stange zwischen den Ständern spannungsfrei zu halten. Der Looper-Tisch verwendet eine Persuader-Rolle unter der Stange, um eine Schleife zu erzeugen. Die Schleifenhöhe wird durch einen Heißmetalldetektor in den Schlitzen auf der Rückseite des Tisches überwacht. Dies ist ein vertikaler Looper. Es gibt auch horizontale Looper, bei denen sich die Schlaufe auf einem flachen Tisch neben der Walzlinie bildet.

Anlagen zur Wärmebehandlung sind in der Regel sowohl zum Walzen von Bewehrungsstäben als auch zum Walzen von Walzdraht vorgesehen. Beim Walzen von Bewehrungsstäben verlässt der Stab das letzte Walzgerüst. Der Stab wird durch eine kurze Kühlanlage schnell und energisch mit Wasser gekühlt (abgeschreckt), wo er eine Oberflächenhärtung erfährt. In diesem Stadium wird die Randschicht in Martensit umgewandelt, während der Kern austenitisch bleibt. Beim Walzen von Walzdrähten ist ein kontrolliertes Kühlfördersystem eine der wichtigsten Ausrüstungen zum Erreichen der gewünschten Eigenschaften der Walzdrähte für eine breite Palette verschiedener Stahlsorten. Die optimale Kombination aus Geschwindigkeit, Lüfterleistung und Abdeckungsposition auf dem Förderer ermöglicht die Verarbeitung unter einer Vielzahl von Bedingungen, einschließlich sowohl schneller als auch langsamer Kühlmodi innerhalb eines einzigen Systems. Diese Fähigkeit ermöglicht es Drahtwalzwerken, ein breites Spektrum an unlegierten und legierten Stählen sowie rostfreien Stählen und anderen Spezialgüten herzustellen. Beim „Zwangskühlen“ wird Luft mit maximaler Leistung und geöffneten Deckeln durch die gelockerten Wicklungen geblasen, um die Walzdrähte schnellstmöglich abzukühlen, um den flächigen Perlit zu erreichen. Beim „verzögerten Abkühlen“ werden die Drahtschlaufen ohne Lüfter, mit geschlossener Abdeckung und mit geringer Fördergeschwindigkeit transportiert, um die Temperatur möglichst lange in einem vorgegebenen Bereich zu halten. Dadurch kann ein ferritisch/perlitisches Gefüge der Walzdrähte erreicht werden. Die Ergebnisse werden als gewalzte Stangeneigenschaften verbessert. Dies ermöglicht die Produktion von mehr Qualitäten in einem direkt verwendbaren Zustand, wodurch nachgelagerte Prozesse, wie z. B. das Weichglühen, reduziert oder eliminiert werden.

Warme Scheren werden in den Langproduktmühlen zum Vorder- und Hinterende-Schneiden, Cobble-Schneiden und Teilen verwendet. Kurbel-, Kreisel- und kombinierte Scheren in unterschiedlichen Geschwindigkeitsbereichen werden im Allgemeinen eingesetzt, um das Vorder- und Hinterende zu schneiden, Kopfsteinpflaster zu schneiden und zu teilen. Je nach Bedarf der Mühle kann die Schere zusammen mit Zwickwalzen und Hilfs-Hackscheren eingesetzt werden.

Eine Mühle kann mehrere Arten von Scheren verwenden, um das Produkt zu schneiden, wenn es rollt, wenn es das Endbearbeitungsgerüst verlässt, und um es vor dem Stapeln oder Bündeln kalt zu scheren. Je nach Produktform und Materialqualität können Scheren verwendet werden, um die Vorderseite der Stange zu schneiden, während sie durch die Mühle läuft. Dies sind typischerweise fliegende Scheren. Die Messer dieser Schere bewegen sich während des Schnitts parallel zur Stange. Beim mehrsträngigen Walzen von Bewehrungsstäben ist eine Schere im Walzwerk erforderlich, die für ein sauberes vorderes Ende des Stabes sorgt, um Geröll am Längsteilständer zu vermeiden. Bestimmte Güten, wie z. B. bleihaltige Stähle, erfordern ein Beschneiden des vorderen Endes, um zu verhindern, dass Risse am vorderen Ende aufplatzen und der Stab die Rollen umhüllt.

Eine Trommelschere wird im Allgemeinen für Produkte mit einer einfachen Form wie Flach oder Rund verwendet. Die Klingen sind auf einem rotierenden Zylinder (oder Trommel) montiert und auf eine „Vorlauf“-Geschwindigkeit eingestellt, um das „Knicken“ der Stange zu minimieren.

Nach dem Scheren auf Länge und dem Abkühlen auf Umgebungstemperatur auf dem Kühlbett muss der Stab auf Verkaufslänge geschnitten werden. Bei den meisten Produkten geschieht dies bei einer Kaltscherung nach dem Kühlbett. Kleinere Produkte verlassen das Kühlbett mehrfach, so dass eine Produktreihe an der Kaltschere geschnitten wird. Die Größe des von einer Schere geschnittenen Querschnitts hängt von ihrer Bewertung der maximalen Schneidkraft ab. Der Hub des Messers muss groß genug für das Produkt mit der größten Höhe sein. Der Produktniederhalter muss diese Höhe ebenfalls überwinden und sich dann an Ort und Stelle bewegen, um das Produkt stabil zu halten. Für Strukturprofile werden geformte Schermesser sowie geformte Einlaufwalzen oder Führungsbleche verwendet, um das Produkt an die Form der Messer anzupassen.

Für Langprodukte werden verschiedene Arten von Kühlbetten verwendet. Der lange Produktriegel rutscht beim Eintritt in das Kühlbett auf die erste Kerbe der Rechen. Die anfänglichen Kerben bieten eine durchgehende Stütze für den Stab auf einem Gußteil, das als Gittergußteil bezeichnet wird. Lange Platten mit in einigem Abstand angeordneten Kerben stützen die Stange, nachdem sie sich über die Gittergussteile hinausbewegt hat. Die Stange bewegt sich über das Kühlbett (z. B. von rechts nach links) durch die Bewegung alternativer Platten, die sich in einem Zyklus aus Anheben, Bewegen und Zurückziehen durch die Wirkung exzentrischer Nocken bewegen. Das Wiederholen dieses Zyklus bewegt die Stäbe, wenn sie von der Mühle geliefert werden. Die Länge des Kühlbetts wird durch die maximale Auslaufstablänge bestimmt, optimiert durch die Verkaufslängen, um Ernteverluste zu minimieren. Die Breite eines Kühlbetts wird auf der Grundlage der Mühlenproduktivität (Tonnen/Stunde) und der zum Kühlen erforderlichen Zeit bestimmt.

Laufgitterkühlbetten werden in modernen Langproduktfabriken verwendet. Der Zweck des Kühlbetts einer beweglichen Gestellkonstruktion besteht darin, die gewalzten Stäbe oder leichten Profile gleichmäßig luftzukühlen und dieselben schrittweise vom Eingang des Kühlbetts zur Austragsseite zu transportieren. Auch die Stirnseiten der Stäbe und Leichtprofile werden auf der Auslaufseite gerichtet und eine festgelegte Anzahl an Walzstücken dem Endlängenzuschnitt durch Kaltschere und Bündeln bzw. Stapeln zugeführt. Das Kühlbett vom bewegbaren Gestelltyp ist normalerweise von einer Hubbalkenkonstruktion. Die Mechanik sorgt für eine gleichmäßige Positionierung der Leisten und Lichtabschnitte über den Zahnstangen. Das Kühlbett wird normalerweise unter Berücksichtigung der kleinsten und maximalen Größe der zu walzenden Stäbe und Leichtprofile, die vom Fertiggerüst des Walzwerks geliefert werden, und der für die verschiedenen Größen der Stäbe und Leichtprofile erforderlichen Kühlzeit ausgelegt. Die Konstruktion des Regalkühlbetts hängt davon ab, Stangen, die zuvor auf bestimmte Längen geschnitten wurden, zu verlangsamen, sie quer über eine Kühlfläche zu transportieren, um sicherzustellen, dass die gewalzten Stangen oder leichten Profile in einem sehr breiten Längenbereich so gerade wie möglich gehalten werden die Stangen oder Leichtabschnitte am Ende der Kühlfläche zu vorbestimmten, den Anforderungen der Kaltschere angepassten Paketen zu sammeln und schließlich auf einen Rollgang abzugeben, der die Pakete der Kaltschere zuführt.

Nach dem Abkühlen werden Strukturprofile typischerweise in einer Rollenrichtmaschine gerichtet und durch eine Kaltschere auf Verkaufslänge geschnitten und entweder gestapelt oder gebündelt. Beim Stapeln von Winkeln werden diese in einer Anordnung mit zwei nach unten und einer nach oben gestapelt. Nachdem das Bündel gestapelt ist, wird es banderoliert und in die Versandbucht transportiert.

Für die Endbearbeitung von Stäben und Profilen im Endbearbeitungsbereich des Walzwerks stehen eine Reihe von Lösungen zur Verfügung. Ein typisches Stabwalzwerk würde eine Kaltschere mit Messbalken umfassen, während ein Profilwalzwerk eine Richtmaschine hätte, die die Kaltschere beschickt. Die richtige Schichtvorbereitung ist der Schlüssel zur Produktivität und wird durch das Profilzuführsystem erreicht. Kaltscheren vom fliegenden Typ werden auch verwendet, wenn die Produktionsrate der Mühle hoch ist. Bei hohen Produktivitätsraten werden mehrreihige Richtmaschinen eingesetzt. Das Konzept besteht darin, Kühlbettlängen zu richten, um weniger Beschickungsvorgänge und eine bessere Auslastung der Richtwalzenantriebe zu haben. Die richtige Ausrichtung und Zentrierung der Stangen unter den Walzen ist von wesentlicher Bedeutung. Die jüngsten Verbesserungen in diesem Bereich sind (i) die Verwendung einer automatischen Abschnittszuführung zu den Richtmaschinen, (ii) ein schneller Wechsel von Walzensätzen, die auf einem Ständer mit Schlitten montiert sind, eine motorisierte Walzenspaltanordnung und (iv) die gesamte Einheit ist auf einem montiert Plattform, die zu Wartungszwecken aus der Linie gefahren werden kann, ohne die Mühlenproduktion zu stoppen. Um die Stangenlage auf dem auslaufenden Rollgang des Kühlbetts vorab auszurichten, ist ferner üblicherweise ein Kettentransfer- und ein wagenartiges Entnahmesystem vorgesehen, so dass die Stangen im erforderlichen Mittellinienabstand zwischen den Stangen schrittweise aus den Bettgestellen herausbewegt werden und durch sanftes Absetzen auf dem ausgefahrenen Rollgang mit den Laufwagen so gehalten.

Der Bündel- und Stapelbereich der Mühle kann ebenfalls viele Lösungen haben. Eine typische Lösung besteht aus einer einfachen Bündelmaschine, während für Abschnitte Magnetstapler die Norm sind. Alle Arbeitsschritte sollen mechanisiert und automatisiert werden, einschließlich der Entfernung der kurzen Balken oder der Etikettierung in idealer Scanposition von Etiketten. Besondere Sorgfalt wird normalerweise auf die endgültige Form der Bündel mit optimaler Anordnung der Stäbe und Abschnitte verwendet. Stapler können je nach Anforderung unterschiedliche Ausführungen haben. Für das präzise Stapeln der leichten Profile wird das obenliegende Pendelsystem verwendet, während für leichte mittlere Profile das Stapelsystem mit darunter liegenden Magneten verwendet wird.

Das Stangenzählsystem besteht aus einer automatischen Stangenzählung, die nach einem optischen Prinzip arbeitet, und einem Vereinzelungssystem zur Bündelbildung. Das Vereinzelungssystem besteht aus drei festen Kettenumsetzern, zwischen denen das Zählsystem installiert ist. Das optische Gerät zusammen mit einem am Kettentransferantrieb installierten Impulsgenerator führt das Zählen und Aufzeichnen jedes einzelnen Barrens während des Transports ohne Überlappung oder doppeltes Lesen durch.

Moderne Langproduktfabriken verfügen über Binde- und Umreifungsmaschinen für Bündel und Stapel. Diese Maschinen sind für den Dauerbetrieb ausgelegt, Bindemaschinen verwenden zum Binden Drähte in handelsüblicher Größe und der Maschinenkopf wird hydraulisch betrieben. Die Umreifungsmaschinen werden pneumatisch betrieben und verwenden handelsübliche Stahlbänder unterschiedlicher verfügbarer Breite. Die Umreifung kann wahlweise durch Klemmen oder Schweißen erfolgen.

Das elektrische System der Mühle besteht aus Transformatoren und Schaltanlagen, DC- (Gleichstrom) und AC- (Wechselstrom) Motoren, drehzahlgeregelten Antrieben für die Motoren, Motorsteuerzentralen, Feldsensoren, Instrumenten und Aktoren, Bedienfeldern, Steuerpulten und Steuerung Kanzeln usw.

Die Walzwerksautomatisierung ist vorgesehen, um das zuverlässige Walzen mit einem Minimum an menschlichen Eingriffen durchzuführen. Die Mühlenautomatisierungsebene kann sich auf Ebene 1 oder Ebene 2 befinden. Auf Ebene 1, der Grundebene der Automatisierung, umfasst die Automatisierung speicherprogrammierbare Steuerungen (SPS), Mensch-Maschine-Schnittstellen (HMIs) für Betrieb und Überwachung, SCADA (Überwachungssteuerung und -daten). Erfassungssysteme sowie Prozess- und Produktionssteuerungscomputer, alle in zentralisierter oder verteilter Topologie, die über Feldbus und lokale Netzwerke (LAN) miteinander verbunden sind.

Die Mühlenautomation übernimmt mehrere Funktionen. Einige davon werden im Folgenden beschrieben.

- Hauptsteuerpult, mit Managementfunktionsmodus und Rollgeschwindigkeitsberechnung.

- Regulierung der Kaskadengeschwindigkeit zwischen den Ständen. Die Kaskadenregelung verwendet das Reduktionskonzept (R-Faktor), um den Drehzahlsollwert der Mühlenkaskade zu berechnen. Dieser Parameter, der direkt mit den Rollgrundlagen zusammenhängt, vereinfacht die Einrichtung und die Bedienung. Während der Produktion passen die Schleifen- und Spannungsregelung automatisch den R-Faktor an und sorgen so für minimale Materialspannung zwischen den Gerüsten.

- Kompensation des Aufprallgeschwindigkeitsabfalls. Das System beschleunigt den Ständer während des Kopfeinfädelns und reduziert den Geschwindigkeitsabfall, wenn das Material auf die Rollen auftrifft. Sobald sich der Stab im Gerüst befindet, wechselt die Steuerung zurück auf die Mühlen-Kaskadengeschwindigkeitsreferenz.

- Mindestspannungs-/Schleifenkontrolle zwischen den Ständern. Die Spannungs-/Loop-Steuerung zwischen den Gerüsten reduziert die Materialbelastung entlang der Mühle und trägt zur Verbesserung der Maßhaltigkeit des Produkts bei.

- Scherschnittsteuerung für Zuschneide- und Schneideprozesse. Die Leistung und Genauigkeit der Scheren in einem Walzwerk sind entscheidend, um die Ausbeute zu erhöhen und Probleme zu vermeiden, wenn die Stange in das Gerüst eingeführt wird.

- Die automatische Geröllerkennung ist in der Regel darauf ausgelegt, Bedienern zu helfen, schneller auf unerwartete Ereignisse zu reagieren und die Stange kontinuierlich zu verfolgen. Wenn ein Geröll auftritt, reagiert das System automatisch, um die Auswirkungen zu minimieren, indem es der vorgelagerten Schere befiehlt, die vorhandenen Stäbe zu hacken, wodurch der Ofen daran gehindert wird, einen weiteren Knüppel zu senden.

Hilfsausrüstungen in modernen Langproduktwalzwerken umfassen Entzunderungsausrüstung nach dem Wiedererwärmungsofen, Andruckrollen, Walzenkühlausrüstung, Walzen-/Gerüstwechseleinrichtungen, Produktrichtausrüstung, Probenschneiden, Inspektions- und Schneideeinrichtungen, Schmiereinrichtungen, hydraulische und pneumatische Einrichtungen, Walzenmontage und Zerlegeeinrichtungen, Walzenwendeeinrichtungen, Führervorbereitungseinrichtungen, Lager- und Handhabungseinrichtungen, Kommunikationseinrichtungen, Wasseraufbereitungseinrichtungen und Waagengruben usw.

Herstellungsprozess

- Wie Walzwerke in der Stahlerzeugung funktionieren

- Hauptmerkmale eines modernen Stangen- und Leichtschnittwalzwerks

- Hauptmerkmale einer modernen Drahtstraße

- Hauptmerkmale einer modernen Warmbandstraße

- Walzprozess für Stahl

- Thermomechanisch kontrollierte Bearbeitung in Walzwerken

- Walzen von Stahl im Warmbreitbandwerk

- Verstehen des Walzprozesses im Walzwerk für Langprodukte

- Was sind Walzwerke und ihre Typen?

- Verschiedene Arten von Walzwerken und Defekte im gewalzten Metall