Hochofen-Lagerhaus

Hochofen-Lagerhaus

Ein Hochofen (BF) benötigt für die Produktion von Roheisen (HM) (i) eisenhaltige Rohstoffe wie Sinter, Pellets und kalibriertes Stückerz, auch bekannt als klassiertes Eisenerz, (ii) Brennstoffe und Reduktionsmittel wie BF-Koks, Nuss Koks und Kohlenstaub, (iii) Flussmittel wie Kalkstein, Dolomit und Quarzit und (iv) verschiedene Materialien (auch als „Additive“ bekannt) wie Manganerz und Titan-Eisen-Erz usw. Alle diese Materialien außer dem Kohlenstaub, der in den Hochofen auf Höhe der Blasform eingeblasen wird, wird oben in den Ofen geladen und durch ein Lagerhaus gehandhabt.

Das Hochofenbeschickungssystem besteht aus zwei Hauptbereichen, dem Lagerhaussystem und der oberen Beschickungseinrichtung. Der Zweck des Hochofenbeschickungssystems besteht darin, zu ermöglichen, dass die Rohmaterialien genau und konsistent in einer vorhersehbaren und kontrollierten Weise in den Ofen eingebracht werden. Am Lagerhaussystem erfolgt das Wiegen, Dosieren der Rohstoffe für deren Lieferung an die obere Beschickungsanlage. Die obere Beschickungseinrichtung hat die Aufgabe, Hochofenrohstoffe an die Ofendecke zu liefern und diese Materialien in den Ofen zu verteilen. Der Zweck des Lagerhauses besteht darin, dem Hochofen so schnell wie möglich die richtigen Mengen an Koks, eisenhaltigen Materialien, Flussmitteln und Zusatzstoffen zuzuführen, um den Hochofen auf höchster Betriebsleistung zu halten.

Das Lagerhaus ist der Bereich, in dem die einzelnen Rohstoffsorten gelagert und dann in der vorgeschriebenen Reihenfolge für die Anlieferung an die Spitze des Hochofens dosiert werden. Das typische Hochofen-Lagerhaus in den frühen 1900er Jahren wurde als tiefe Grube in den Boden gebaut und Eisenbahnwagen wurden darüber gefahren und entladen die Rohstoffe in diese Lagerbehälter. Das Vorratshaus ist in drei Abschnitte von Vorratsbehältern gruppiert, die üblicherweise aus Koksbehältern, Behältern für eisenhaltige Materialien und Behältern für Flussmittel und Zusatzstoffe bestehen. Typischerweise ist jeder dieser Materialbehältertypen auf beiden Seiten der Mittellinie des Ofens in symmetrische Abschnitte unterteilt. In den 1920er und in den 1950er Jahren nahm die Größe des Vorratshauses zu und es wurde als eine Struktur teilweise über und teilweise unter der Erde gebaut, um mehr Materialbehältertypen sowie größere Mengen aufzunehmen.

Seit den frühen 1900er Jahren wurden die Rohstoffe gemessen und an den Absetzwagen geliefert, indem ein mobiler Waagenwagen verwendet wurde, der sich unter den Materialbehältern bewegte. Früher öffnete ein Bediener manuell die Behältertür und wiegte die erforderliche Menge an Rohmaterial und ging dann zum nächsten Behälter, um die erforderliche Menge des nächsten Materials zu sammeln. Als die Produktionsnachfrage an den Hochöfen in den 1980er Jahren zunahm, wurde das bestehende Lagerhaus für maßstabsgetreue Autos modernisiert, um die Zeit zu verkürzen, die zum Sammeln der Materialien erforderlich war. Der Betrieb des Mülltors wurde mechanisiert, und in vielen Fällen waren die Waagenwagen mit einem Computersystem verbunden, das die Materialien nach Gewicht verfolgte, was eine verbesserte Kontrolle und Genauigkeit ermöglichte und einen erheblichen Teil der körperlichen Arbeit eliminierte. Das Hinzufügen von Vorratsbehältern zwischen dem Waagenwagen und den Absetzwagen verschaffte dem Waagenwagenfahrer mehr Zeit, um die verschiedenen Materialien zu sammeln, ohne die Bewegung der Absetzwagen zu verzögern.

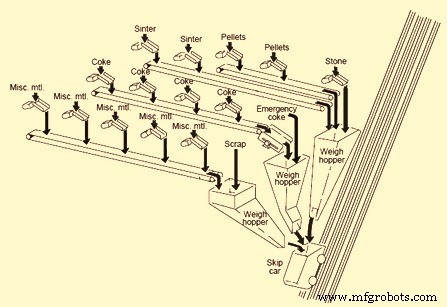

Das automatisierte Lagerhaus besteht normalerweise aus zwei unterschiedlichen und unterschiedlichen Typen. Der erste Typ ist der Ersatz des Waagenwagens unter den Rohstoffbehältern durch ein Beschickungs- und Förderbandsystem. Für jede Art von Rohmaterial (Koks, eisenhaltige Materialien und Flussmittel und Zusatzstoffe usw.) sind getrennte Förderer vorgesehen, über denen Reihen von Vorratsbehältern angebracht sind, mit Vibrationszuführungen, um Abfallmaterialien von Vorratsbehältern auf Förderer zu entladen. Für die koks- und eisenhaltigen Materialien befindet sich am Austrag jedes Förderbandes ein Vibrationssieb, um das Material zu sieben und dieses Material in Wägebehälter einzuspeisen. Diese Art von System beschickt weiterhin Wägebehälter vor den Absetzwagen. Eine typische Anordnung eines automatisierten Lagerhauses für einen Hochofen mit Skipbeschickung ist in Abb. 1 dargestellt.

Bild 1 Typische Anordnung eines automatisierten Lagerhauses mit Absetzwagen

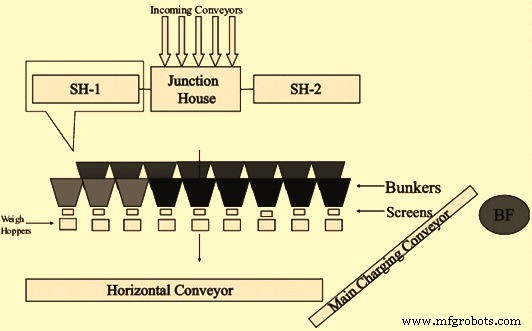

Der zweite Typ des automatisierten Lagerhauses ist eine große Struktur von Lagerbehältern, die vollständig über der Erde und ziemlich weit vom Hochofen entfernt gebaut sind. Dies wird normalerweise für Hochöfen durchgeführt, bei denen anstelle der Muldenwagen ein Bandförderer verwendet wird, um die Möllermaterialien zur Oberseite des Ofens zu befördern. Die Befüllung der Vorratsbehälter erfolgt in der Regel über ein Förderbandsystem. Aus den Vorratsbunkern werden die Rohstoffe über Schwingrinnen und Förderbänder in Wiegetrichter gezogen. Die Wiegebehälter wiederum geben das Material über ein Sammelband auf das Hauptband ab. Die Wägetrichter sind so programmiert, dass sie die Rohstoffe in der richtigen Reihenfolge auf das Hauptförderband zum oberen Ende des Ofens wiegen.

Die Automatisierung des Lagerhauses erhöhte die Produktionskapazität erheblich, verbesserte die Betriebseffizienz und eliminierte Betriebsabweichungen, die durch Bediener und Ausrüstung verursacht wurden. In der Praxis kann ein modernes, automatisiertes Lager jedoch recht komplex sein. Das Vorratshaus selbst kann von Förderern beschickt werden, die ihrerseits auf Kippförderer entladen werden, um Materialien auf verschiedene Behälter zu verteilen. Die Anordnung von Förderbändern und Ausrüstung im Lagerhaus kann auf viele Arten angeordnet werden.

Sowohl der Koks als auch die eisenhaltigen Materialien werden typischerweise gesiebt und ein weiterer Förderer entfernt die Feinstoffe. Die Materialien können von einem Computer beprobt, analysiert und verfolgt werden, was es dem Bediener ermöglicht, chemische Variationen in den Eingangsmaterialien des Ofens genau zu kontrollieren. Die Koksfeuchtigkeit wird überwacht und es werden Wiegekorrekturen vorgenommen, um das gewünschte Trockengewicht in der Charge sicherzustellen. Diese Überwachung sowohl der kohlenstoffhaltigen Materialien als auch der eisenhaltigen Rohmaterialien ermöglicht eine bessere Kontrolle des thermischen Zustands des Hochofens und hilft bei der Senkung der Gesamtbrennstoffraten. Eine typische vereinfachte Anordnung der Ausrüstung in einem Lagerhaus ist in Abb. 2 zu sehen

Abb. 2 Typische vereinfachte Geräteanordnung im Lagerhaus

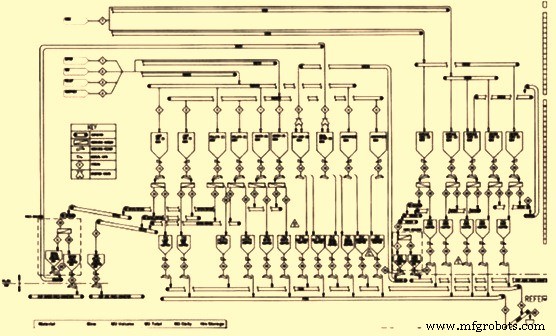

Ein typisches schematisches Flussdiagramm eines Vorratshauses ist in Abb. 3 dargestellt.

Abb. 3 schematisches Flussdiagramm eines Vorratshauses

Funktionen und typische Einrichtungen eines Lagerhauses

Das Lagerhaus ist zusammen mit der Hochofenbeschickungseinrichtung die zentrale Einrichtung zur Erzielung der gewünschten Möllerverteilung in einem modernen Hochofen. Die Aufgabe des Vorratshauses besteht darin, eine Mehrfraktions-Klassierung von Koks und der eisenhaltigen Charge, einschließlich gesiebtem oder ungesiebtem Unterkornmaterial, sowie die flexible Portionierung unterschiedlicher Korngrößen dieser Materialien zu ermöglichen. Dies ist die Grundlage für den effizienten Einsatz des Top Chargiersystems, das heute die Voraussetzung für einen fortschrittlichen Hochofenbetrieb ist.

Die Funktionen des Lagerhauses bestehen darin, (i) verschiedene Materialien von ihren jeweiligen Lager- oder Produktionseinheiten hauptsächlich durch Förderer zu empfangen, (ii) eine Lagerung für eine ausreichende Dauer bereitzustellen, (iii) das Entladen von Möllermaterialien in der gewünschten Reihenfolge und zum gewünschten Zeitpunkt durchzuführen die erforderliche Rate, um die BF-Anforderung zu erfüllen, (iv) es durch Sieben vorbereiten und es in den gewünschten Mengen und Schichten auf das Förderband legen, um es zu der Ausrüstung (Mulde oder Förderband) zu transportieren, die diese Materialien vom Vorratshaus zum Ofenkopf transportiert Chargiereinrichtung des Hochofens.

Die gewogenen Rohstoffe werden chargenweise, gesteuert durch ein Beschickungsprogramm, gesammelt und entweder mit einem Absetzwagen oder einem Förderband an die Ofenoberseite geliefert. Die Größe des Hochofens, seine Produktivitätsanforderungen und der verfügbare Lageplan haben Einfluss darauf, ob ein Förderwagen oder ein Förderbandsystem das Mittel ist, um die Rohstoffe an die Spitze des Hochofens zu bringen. Die Rohstoffe werden dann von der oberen Beschickungseinrichtung, die ebenfalls vom Beschickungsprogramm gesteuert wird, in den Ofen eingebracht.

Das Hochofen-Lagerhaus spielt eine sehr wichtige Rolle für den effizienten Betrieb des Hochofens, da die Produktion des gewünschten Roheisengehalts im Hochofen weitgehend von der Qualität, Konsistenz und Menge der Rohstoffe und der Reihenfolge ihrer Beschickung abhängt .

Belastungsmaterialien werden im Lagerhaus über ein Verbindungshaus empfangen. BF-Koks wird normalerweise von zwei Förderern (einer in Bereitschaft) mit der erforderlichen Breite und Kapazität gehandhabt. In ähnlicher Weise werden eisenhaltige Lastmaterialien normalerweise von zwei Förderern (einer in Bereitschaft) mit der erforderlichen Breite und Kapazität gehandhabt. Fließende Materialien und Zusatzstoffe werden im Allgemeinen von einem Reserveförderer mit der erforderlichen Breite und Kapazität gehandhabt. Das Lagerhaus verfügt normalerweise über eine Anzahl von Lagerbehältern mit der erforderlichen Gesamtkapazität für jedes der Beschickungsmaterialien.

Koks- und eisenhaltige Materialien werden in Sieben der erforderlichen Kapazität zum Entfernen der Feinstoffe gesiebt. Üblicherweise werden hierfür die Rüttelsiebe eingesetzt. Für die Flussmittel und Zusatzstoffe gibt es normalerweise keine Vibrationssiebe, sondern nur Zuführungen zum Austragen aus den Behältern und zum Aufgeben der Materialien auf das Förderband. Für koks- und eisenhaltige Materialien ist in einigen Hochöfen eine doppelte Siebanordnung vorgesehen. Für die Kokssiebung werden in der Regel Lochplattensiebe eingesetzt. Die Absiebung von eisenhaltigen Materialien erfolgt in der Regel durch Rostsiebe.

Das Siebgut wird dem Schrägförderer zur Möllerhandhabung nach oben über einen Horizontalförderer zugeführt. Jedes Material wird gleichzeitig von zwei Behälterwaagen gemäß dem vorgegebenen Ofenbeschickungsprogramm zugeführt. Förderer oder Mulden für den Lastentransport nach oben haben die erforderliche Kapazität und arbeiten kontinuierlich. Bei Förderbändern werden die Materialien in bestimmten Intervallen und in einer bestimmten Reihenfolge gemäß dem Programm in getrennten Chargen auf dem Förderband positioniert. Normalerweise ist ein automatisches System zum Dosieren, Wiegen und Zuführen der Beschickung zum Ofenoberteil vorgesehen. Alle Ausrüstungen im Lagerhaus werden basierend auf Berechnungen bemessen, die sowohl die Steuerphilosophie als auch die Zeitzyklogramme umfassen.

Das Lagerhaus ist auch mit allen notwendigen Umweltschutzausrüstungen ausgestattet, um Staub gemäß den Umweltschutznormen zu kontrollieren. Die Abluft wird normalerweise zu der Luftreinigungsanlage mit der für die Reinigung erforderlichen Kapazität geleitet, bevor sie in die Umgebung abgegeben wird. Die Luftreinigungsanlage ist in der Regel mit Elektrofiltern ausgestattet. Der Staubgehalt der Luft wird normalerweise auf 0,1 Gramm / Kubikmeter reduziert. Der gesammelte Staub wird im Allgemeinen in einer Granulationsanlage zur Verwendung in einer Sinteranlage geballt.

Konstruktive Überlegungen zur Lagerhausplanung für einen großen Hochofen

Für die Dimensionierung der Ausrüstung des Lagerhauses müssen verschiedene Schritte befolgt werden, wie unten angegeben.

- Die Roheisenkapazität in Tonnen/Tag wird anhand des nutzbaren Volumens und der Produktivität des Hochofens ermittelt.

- Qualitäten und Arten der verwendeten Rohstoffe wie kalibriertes Stückerz, Sinter, Pellets, Koks, Nusskoks, Kalkstein, Dolomit, Manganerz und andere Materialien wie Titan-Eisen-Erz, die in den Hochofen geladen werden sollen, werden bestimmt . In größeren Hochöfen werden normalerweise zwei Sintergrößen verwendet. Diese Sintergrößen sind normale Größe von 10 mm bis 30 mm und kleine Größe von 5 mm bis 10 mm. Auch für Hochofenkoks werden im Allgemeinen zwei Größen verwendet. Diese Größen sind 50 mm bis 75 mm für die zentrale Ladung und 25 mm bis 50 mm für die periphere Ladung. Der Koks für die Randbeschickung wird zuerst auf den Bandförderer aufgegeben, unmittelbar danach folgt der Koks für die Mittenbeschickung. Die glockenlose Aufsatzausrüstung schiebt von den BF-Wänden zur Ofenmitte und verteilt je nach Bedarf den Koks für die Randbeschickung auf die Wände und den Koks für die Mittenbeschickung auf die Ofenmitte. Die Größe des kalibrierten Stückerzes beträgt normalerweise 10 mm bis 30 mm. Die Größe der Pellets beträgt im Allgemeinen 8 mm bis 16 mm. Die Größe von Nusskoks beträgt normalerweise 8 mm bis 25 mm. Die Größen von Kalkstein, Dolomit und Quarzit liegen im Bereich von 6 mm bis 30 mm.

- Um Flexibilität bei der Beschickung der eisenhaltigen Belastung zu haben, werden alle drei eisenhaltigen Rohstoffe in Berechnungen mit einem typischen Verhältnis von Sinter :Erz :Pellet von 70:15:15 berücksichtigt. Die Berechnung muss unter Berücksichtigung der Qualität der eisenhaltigen Materialien und ihres erwarteten spezifischen Verbrauchs durchgeführt werden.

- Ein Wert für die Gesamtkraftstoffrate (kg/tSM) ist ebenfalls zu berücksichtigen. Da im Hochofen drei Brennstoffe verwendet werden, sind daher drei Alternativen in Betracht zu ziehen, nämlich (i) ein Wert für die Koksrate ohne Kohlenstaubeindüsung, (ii) ein Wert für die Koksrate mit Kohlenstaubeindüsung und (iii) eine Rate für die Nusskoksfüllung.

- Die Ladereihenfolge muss bei der Planung der Einrichtungen im Lagerhaus berücksichtigt werden. Normalerweise hat eine Charge zwei Chargen. Während die Charge eins aus Koks sowohl für die Mittenbeschickung als auch für die periphere Beschickung besteht, besteht die Charge zwei aus eisenhaltigen Materialien, Flussmitteln, Nusskoks und Additiven.

- Die Dicke der Erz- und Koksschicht (in mm) beim BF-Halsdurchmesser sind wichtige Überlegungen bei der Auslegung der Lagerhauseinrichtungen. Normalerweise wird die Erzschicht als 700 mm betrachtet. Im Fall von Koks werden im Allgemeinen 700 mm unter Berücksichtigung der Gebühr für „alles Koks“ angenommen. Im Fall der Kohlenstaubinjektion wird die Koksschichtdicke jedoch normalerweise mit 500 mm angenommen. Aus diesem Grund gewinnt auch die Menge der Rohstoffe an Bedeutung. Da die Produktion von Roheisen vom Gewicht des geladenen Rohmaterials abhängt, wird die Anzahl der Chargen pro Tag, die in den Hochofen geladen werden sollen, zu einem wichtigen Faktor bei der Auslegung des Lagerhauses. Die Anzahl der Ladungen entscheidet auch über die Zeit, die im Vorratshaus zur Verfügung steht, um jede Charge der Ladung zu bilden.

- Die Anzahl der Behälter und ihre Größe im Lagerhaus hängt davon ab, wie viel Lagervolumen (basierend auf der Anzahl der Verbrauchstage) für jeden Rohstoff benötigt wird.

- Behälter sind auch für das nach der Sortierung im Lagerhaus anfallende Feingut bereitzustellen.

- „Aufholrate“ oder „Kraftfüllfaktor“ ist definiert als das Verhältnis zwischen der Anzahl der pro Tag verfügbaren Chargen, basierend auf der Konstruktion der Lagerhausausrüstung, und der Anzahl der Chargen, die pro Tag für die angestrebte Roheisenproduktion erforderlich sind. Ein typischer Wert, der üblicherweise für dieses Verhältnis betrachtet wird, ist 1,3.

- Basierend auf der Zeit, die für jede Chargenbildung für Koks sowie eisenhaltige Materialien verfügbar ist, wird die Gesamtzahl der Ausrüstungen (Vibrationsförderer, Vibrationssiebe, Wägebehälter usw.), die zu einem Zeitpunkt in Betrieb sind, aus der Gesamtzahl der installierten bestimmt.

- Erstellung eines Zyklogramms unter Berücksichtigung des Betriebs der Aufladeeinrichtung (Glocke ohne Aufsatz) und der Betriebszeit aller Lagerhauseinrichtungen wird durchgeführt. Zyklogramme werden erstellt, nachdem die Betriebszeit aller Geräte im Lagerhaus und die für jede Charge erforderliche Gesamtzeit berechnet wurden. Normalerweise werden zwei Zyklogramme erstellt, normalerweise eines mit „normaler Rate“ und das andere mit „Aufholrate“.

- Dimensionierung aller Einrichtungen wie Tore, Schwingrinnen, Schwingsiebe, Wiegebehälter, Bandförderer einschließlich Hauptbeschickungsförderer Die abschließende Beschickung am oberen Ende des Hochofens in die Aufgabetrichter der oberen Beschickungsanlage erfolgt. Die Größe der Ausrüstungen richtet sich nach der bevorzugten Koksbeschickungsoption, d. h. mit oder ohne Einblasen der pulverisierten Kohle, und Flexibilität wird für die andere Option in der Konstruktion bereitgestellt.

Belastungsmanagement in Vorratshaus und Hochofen

Heutzutage werden moderne Hochöfen mit etlichen Variationen in den Möllermaterialien installiert, manchmal ist es notwendig, etwa 50 alternative Materialtypen im Chargiersystem zu verwenden. Der Betreiber muss die Abrechnungsmatrix unter Berücksichtigung des in der Anwendungssoftware programmierten anlagenbasierten Regelwerks konfigurieren.

Die Komplexität der Lagerhaus-Betreibermatrix wird im Allgemeinen durch verschiedene Validierungsregeln validiert, bevor sie in ein aktives Ladeprogramm heruntergeladen werden, das sich um falsche Eingaben sowie alle anormalen Bedingungen im Lagerhaus kümmert. Die Bedienermatrix kann in jeder Phase des Betriebs auf die aktive Matrix heruntergeladen werden. Zusätzlicher Koks kann in jeder Betriebsphase hinzugegeben werden. Jede Charge kann in 11 Positionen in den Ofen verteilt werden, und diese Verteilung wird vom Bediener im Lagerhaus-Matrix-HMI-Bildschirm parametriert.

In der Software sind mehrere Sätze von Standby-Matrixen für unterschiedliche Ofenbedingungen integriert, was die Betriebsflexibilität erhöht. Es besteht auch die Flexibilität, jedes Material in jeden Behälter zu nehmen; Daher kann das Lagerhaus unter Bedingungen eines inaktiven Trichters laufen, indem die Materialaufnahme in aktiven Trichtern angepasst wird. Wägebehälter können während der Ausführung jeder Charge automatisch ausgewählt werden. Das vollautomatische Lagerhaus-Oberseitenfüllsystem durch das Rohstoffhandhabungssystem ermöglicht einen reibungslosen Betrieb des Hochofenbeschickungssystems.

Je nach Ausführung des Lagerhauses kann das System in „Weigh-in-Philosophie“ oder „Weigh-out-Philosophie“ betrieben werden. Die Software kompensiert den Wägefehler in der Abfüllreihenfolge in der nächsten Charge für dieses bestimmte Material. Der Bediener kann auch beim Entladen der Materialien aus den Wägebehältern die Sandwich-Beschickungsphilosophie auswählen. Es kann eine vom Bediener definierte Steuerung der Lücke zwischen zwei aufeinanderfolgenden Chargen eingegeben werden, um die Beschickungstransportzeit auf ein Minimum zu optimieren und ein Auslösen des Hauptbeschickungsförderers zu vermeiden.

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- Hochofenschlackengranulierung in der Gießerei

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Faktoren, die die Koksrate in einem Hochofen beeinflussen