Romelt-Prozess für die Eisenherstellung

Romelt-Verfahren zur Eisenherstellung

Das Romelt-Verfahren zur Eisenerzeugung ist ein Schmelzreduktionsverfahren zur Herstellung von Roheisen (flüssiges Eisen). Das Verfahren wurde von der Nationalen Universität für Wissenschaft und Technologie „MISiS“ in Russland (früher bekannt als Moskauer Institut für Stahl und Legierungen) entwickelt. Die Entwicklungsarbeit des Verfahrens begann 1978, als eine Gruppe von „MISiS“-Wissenschaftlern unter der Leitung von Vladimir Roments mit der Arbeit an der Gestaltung dieses Verfahrens begann. Das erste Patent in Russland wurde 1979 erteilt.

Eine Pilotproduktionsanlage mit einer Herdfläche von 20 m² und einer Kapazität von 40.000 Tonnen Roheisen pro Jahr wurde 1985 bei den Novolipetsk Iron and Steel Works (NLMK) in Betrieb genommen. Die Pilotanlage wurde von Moskau Gipromez entworfen. Das Design des zuverlässigen Vanyukov-Ofens wurde als Prototyp für diese neue Methode zur Herstellung von Roheisen genommen. In dieser Pilotanlage wurde das Verfahren zwischen 1985 und 1998 erprobt und beherrscht. In dieser Zeit wurden einundvierzig Kampagnen durchgeführt, jeweils mit An- und Abfahren mit vollständigem Abstich von Roheisen und Schlacke aus dem Ofen. Mehr als 40.000 Tonnen Roheisen wurden während dieser Zeit in der Pilotanlage produziert und weiter im Basissauerstoffofen (BOF) für die Stahlherstellung verwendet.

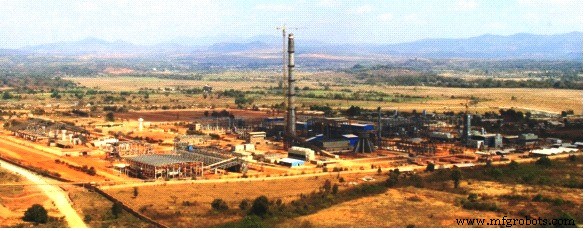

In Myanmar entsteht die erste Industrieanlage zur Roheisenerzeugung auf Basis der Romelt-Technologie. Die Anlage wurde von Leningrad Gipromez entworfen und von Tyazpromexport, einer Tochtergesellschaft von Rostec, geliefert. Diese Anlage hat eine Kapazität von 200.000 Tonnen pro Jahr und basiert auf der Verarbeitung von Eisenerz ohne dessen Aufbereitung aus der Erzlagerstätte Pang Pet. Die Erzlagerstätten von Pang Pet haben einen Fe-Gehalt von bis zu 29 %. Die Anlage wird nicht verkokende Kohle aus den Kohlefeldern von Kye Thee verwenden. Die Panoramaansicht der Romelt-Anlage in Myanmar ist in Abb. 1 zu sehen.

Abb. 1 Panoramaansicht der Romelt-Anlage in Myanmar

Rohstoffe und Besonderheiten des Verfahrens

Die Eisenoxidbeschickung für einen Romelt-Prozess kann irgendein eisenhaltiges Material sein, z. Feinerz und Konzentrate aus Eisenerz, Hochofen- und BOF-Stäube und -Schlämme, Walzzunder, eisenhaltige Schlacken, Flämmabfälle und -späne sowie Eisenstäube usw. Die feuchte, nicht verkokende Kohle mit 15 % bis 20 % flüchtigen Bestandteilen und etwa 8 % to 10 % Asche verwendet werden. Die festen Beschickungen (Kohle, Eisenoxide und Flussmittel) werden durch Schwerkraft in den Ofen eingebracht.

Zu den besonderen Merkmalen des Romelt-Verfahrens gehören (i) die Flexibilität, eine breite Palette eisenhaltiger Materialien zu verwenden, (ii) keine Vorbereitung der Rohstoffe erforderlich, (iii) die Verwendung von nicht verkokender Kohle als Brennstoff und als Reduktionsmittel, (iv ) unterstützende Produktionseinheiten wie Koksöfen und Sinteranlagen sind nicht erforderlich, (v) hat Kapazitäten, um ausreichend Strom zu erzeugen, um den gesamten Anlagenbedarf einschließlich Sauerstoffanlage zu decken, (vi) reduziert die Kosten für Roheisen im Vergleich zu Hochöfen (BF ) Route und (vii) kann zur Abfallverarbeitung verwendet werden, wodurch die Kosten für Roheisen weiter gesenkt werden.

Prinzip des Prozesses

Das Romelt-Verfahren ist das einstufige Flüssigphasen-Eisenreduktionsverfahren. Dabei werden die eisenhaltigen Werkstoffe dem Schlackenbad durch Schwerkraft zugeführt und durch Gas aufgewirbelt. Sie lösen sich in Schlacke auf. Eisenoxide werden aus Schlacke mit Hilfe von Kohlekohle reduziert, die ebenfalls durch Schwerkraft zugeführt und in das Bad eingeblasen wird. Um den Wärme- und Stoffaustausch zu intensivieren, wird ein Schlackenbaddurchperlen mit oxidierendem Gas durchgeführt, das unter die Oberfläche der Schlacke eingeblasen wird. Aus der geschmolzenen Schlacke entwickeln sich CO- und H2-haltige Gase. Das entstehende Gas wird oben verbrannt. Die Wärme dieser Nachverbrennung liefert meist Wärmeenergie für die im Schlackenbad ablaufenden Reaktionen. Ein Schlüsselelement für einen effektiven Prozess ist die aktive Wärmeübertragung zwischen der Nachverbrennungszone und dem Schlackenbad.

Prozessbeschreibung

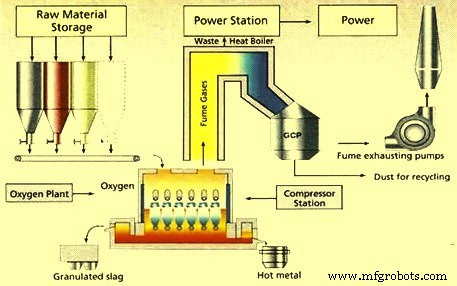

Der Romelt-Prozess verwendet eine einstufige Schmelzreduktionstechnologie zur Herstellung von Roheisen. Das Verfahren nutzt nicht verkokende Kohle zur Reduktion von Eisenoxiden aus Eisenerzen und Abfallmaterialien. Das Schema des Prozesses ist in Abb. 2 dargestellt.

Abb. 2 Schematische Darstellung des Romelt-Prozesses

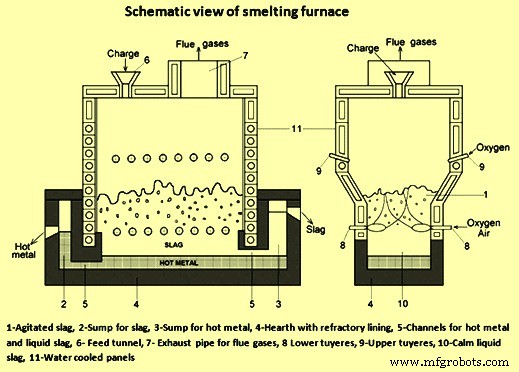

Eisenhaltige Materialien, Kohle und Flussmittel werden unter Verwendung von Wägebehältern aus entsprechenden Behältern dem gemeinsamen Förderer zugeführt. Die Beschickung des Ofens erfolgt durch die Öffnung in der Ofendecke. Ein Vormischen der Einsatzstoffe ist nicht erforderlich, da die Stoffe nach dem Chargieren durch die intensive Umwälzung direkt in das Schlackenbad gelangen. Schleusenanordnungen, die in den Einheiten für andere Prozesse verwendet werden, die unter Druck arbeiten, werden im Romelt-Ofen nicht benötigt. Der Arbeitsraum des Romelt-Ofens steht unter Unterdruck von 1 mm bis 5 mm Wassersäule, der durch Saugzuggebläse gewährleistet wird. Die schematische Ansicht des Schmelzofens des Romelt-Ofens ist in Abb. 3 dargestellt.

Abb. 3 Schematische Ansicht des Romelt-Ofens

Das flüssige Schlackenbad wird entweder mit Sauerstoff oder einem Sauerstoff-Luft-Gemisch durch die unter der Schlackenschicht befindlichen unteren Blasdüsen geblasen. Die Blasdüsen haben einen einfachen Aufbau und sind zuverlässig im Betrieb. Sie sorgen für die erforderliche Durchmischung des Schlackenbades. Nicht verkokende Kohle, die in der bewegten flüssigen Schlacke vorhanden ist, reduziert Eisenoxide, die in der eisenhaltigen Beschickung vorhanden sind. Flüssiges Eisen, das durch die Reduktion von Eisenoxiden entsteht, wird mit Kohlenstoff angereichert. Tropfen flüssigen Eisens bewegen sich aufgrund der Schwerkraft zum Ofenherd.

Es gibt drei Zonen im Schmelzofen. Die erste Zone ist die Zone der bewegten Schlacke. In dieser Zone finden alle Reaktionen statt. Die zweite Zone ist der Boden des Herds, wo produziertes heißes Metall gesammelt wird. Die dritte Zone ist die Zone der ruhigen Schlacke und liegt zwischen der ersten und der zweiten Zone. Die zweite und dritte Zone müssen über ausreichende Kapazitäten verfügen, um das produzierte Roheisen und die Schlacke aufzunehmen.

An je einer der Stirnseiten des Ofens befinden sich zwei ausgekleidete Kammern (Sumpfe). Sie dienen zum getrennten Abstich von Roheisen und flüssiger Schlacke. Die Auffangwannen sind durch unterschiedlich hohe Kanäle mit dem Arbeitsraum verbunden. Dadurch wird ein getrennter Transport von Roheisen und flüssiger Schlacke in die Metall- und Schlackenwannen gewährleistet. Es gibt Abstichlöcher zum Abstich von Roheisen und flüssiger Schlacke, die sich in unterschiedlichen Höhen befinden. Diese Anordnung gewährleistet einen kontinuierlichen und freien Abstich der flüssigen Produkte (Roheisen und Schlacke) mit der der Ofenkapazität entsprechenden Geschwindigkeit.

Im Schlackenbad ist die zum Schmelzen und Reduzieren der Beschickungsmaterialien benötigte Wärme höher als die verfügbare Wärme aufgrund der Verbrennung von Kohlenstoff der nicht verkokenden Kohle zu CO in der Nähe der unteren Blasdüsen. Somit ist das Hauptmerkmal des Verfahrens die Nachverbrennung von CO, H2 und den flüchtigen Bestandteilen der Kohle, die sich aus dem Bad durch den durch die oberen Blasdüsen geblasenen Sauerstoff entwickeln. Die Nachverbrennung der Gase zu CO2 und H2O liefert zusätzliche Wärme in das Schlackenbad, die für die Aufrechterhaltung der Verarbeitung von Rohstoffen erforderlich ist.

Der Herd und der untere Teil des Ofenbades, der ständig heißes Metall und ruhige flüssige Schlacke enthält, sind mit feuerfesten Steinen ausgekleidet. In dieser Zone befindet sich die feuerfeste Auskleidung unter günstigen Bedingungen, bestehend aus geeigneter Temperatur und nicht oxidierender Natur der Atmosphäre. Im Bereich der bewegten Schlacke sind die Ofenwände mit wassergekühlten Blechen aus Kupfer ausgeführt. Die Bildung der Schlackenschädelauskleidung auf ihnen reduziert die Wärmeverluste und beseitigt die Möglichkeit ihres Verschleißes. Dies vermeidet auch den Verschleiß der Auskleidung an den Stellen des aggressivsten Angriffs der Gas-Schlacke-Metall-Emulsion. Oberhalb des Schlackenbades bestehen Wände aus wassergekühlten Paneelen aus Stahl. Das Ofendach ist ebenfalls wassergekühlt.

Nach der Nachverbrennung strömen bis zu 1700 Grad heiße Gase durch das wassergekühlte Abgasrohr in den Abhitzekessel. Dort werden die Gase unter natürlicher Luftzufuhr vollständig verbrannt und auf 250 °C bis 300 °C abgekühlt. Nach der Energierückgewinnung und dem Abkühlen des Gases wird es in der Gasreinigungsanlage gereinigt und entschwefelt, bevor es über den Schornstein in die Atmosphäre abgelassen wird. Die im Abgasrohr gemessene Flugstaubentwicklung des Romelt-Ofens beträgt etwa 3 % im Durchschnitt des Gewichts der eingesetzten Materialien.

Verhalten von Kohle im Schlackenbad

Unabhängig vom Reduktionsmechanismus ist Kohle die einzige Reduktionsmittelquelle im Prozess. Es gibt keine prinzipiellen Beschränkungen hinsichtlich des Bereichs der Kohle, die zum Ausführen des Verfahrens unter normalen Bedingungen verwendet wird. Als Reduktionsmittel kann jede der Kohlen mit unterschiedlichem Gehalt an gebundenem Kohlenstoff, Asche und flüchtigen Bestandteilen verwendet werden. Die spezifischen Kohle- und Sauerstoffverbräuche hängen jedoch sehr stark von der Zusammensetzung der eingesetzten Kohle ab.

Die unaufbereitete nasse Kohle im Romelt-Prozess fällt von oben in das Schlackenbad. Die flüchtigen Bestandteile entstehen im Schlackenbad und haben einen anregenden Einfluss auf den Prozessfortschritt. Sowohl die Stoffbilanz als auch die Wärmebilanz des Prozesses hängen davon ab, wie und in welcher Form flüchtige Stoffe erzeugt werden und welche Rolle sie beim Ablauf des Hauptprozesses im Ofen spielen. Deshalb ist das Verhalten der flüchtigen Bestandteile der Kohle einer der kritischsten Punkte für den Romelt-Prozess, unabhängig von der Qualität der verwendeten Kohle.

Die Kohlerate im Romelt-Prozess besteht aus den beiden Teilen, nämlich (i) dem Kohleverbrauch, der für die Reaktion mit dem an den unteren Blasdüsen eingespritzten Sauerstoff benötigt wird, um CO zu erzeugen, und (ii) dem Kohleverbrauch, der für die Reduktion von Oxiden benötigt wird. Kohlemangel kann der Grund für die Erhöhung des Oxidationspotentials des Schlackenbades sein, was zu einem unkontrollierten Sieden desselben führen kann. Die übermäßige Kohlerate verschlechtert jedoch zusätzlich zu den steigenden Kosten der Roheisenproduktion auch die thermischen Bedingungen im Inneren des Romelt-Ofens.

Im Allgemeinen scheint die erforderliche Kohlemenge nur vom Gehalt an gebundenem Kohlenstoff in der Kohle abhängig zu sein. Im Romelt-Ofen nehmen jedoch auch flüchtige Stoffe teilweise an den Prozessen teil, die in dem flüssigen Schlackenbad stattfinden. H2, CO und N2 der flüchtigen Bestandteile erfahren im Schlackenbad keine Veränderungen, da diese Gase aus der Kohle in die Gasphase übergehen. Allerdings nehmen CH4 und CO2 der flüchtigen Bestandteile an den chemischen Reaktionen gemäß den Gleichungen CH4 =C + 2H2 und CO2 + C =2CO teil. Wenn die CO2-Menge gering und die Methanmenge (CH4) beträchtlich ist, dann führen diese chemischen Umwandlungen zur Verfügbarkeit der zusätzlichen Kohlenstoffmenge für die Reduktion von Oxiden. Kohlenstoff, der durch die Zersetzung von Methan entsteht, ist fein verteilt und hochaktiv und verbessert die Kinetik von Reduktionsreaktionen.

Beim Romelt-Verfahren wird feuchte Kohle mit einem Feuchtigkeitsgehalt von etwa 10 % bis 12 % verwendet. Im Ofen wird diese Feuchtigkeit verdampft und gemäß der Gleichung H2O + C =CO + H2 teilweise zersetzt. Dies erfordert die Notwendigkeit von zusätzlichem Kohlenstoff, um mit der Reaktion der Wasserzersetzung fortzufahren, um Wassergas zu produzieren, das aus CO und H2 besteht.

Alle drei Reaktionen, nämlich die Zersetzung von Methan, die Reduktion von CO2 zu CO und die Zersetzung von Wasser, finden gleichzeitig im Schlackenbad statt.

Chemische und metallurgische Aspekte des Prozesses

Der Großteil des Reduktionsprozesses findet in der bewegten Schlackenzone statt. Sauerstoff oder ein Gemisch aus Sauerstoff und Luft wird durch die Bodendüsen geblasen, um das stark bewegte Bad zu erzeugen. Die zugeführten Rohstoffe fallen in die bewegte Schlacke, wo Schmelzen und Reduzieren stattfinden. Das Schlackenbad wird auf etwa 1400°C bis 1500°C gehalten. Nichtkokskohle wirkt in dieser Zone sowohl als Reduktionsmittel als auch als Brennstoffquelle. In der bewegten Schlackenzone finden folgende Reaktionen statt.

- Reduktion von Eisenoxiden. xC + FeOx =xCO +Fe

- Vergasung von Kohlenstoff. 2 C + O2 =2 CO

- Cracken von flüchtigen Bestandteilen in Kohle. 2 CxHy =2x C + y H2

- Reduzierung von Wasser. H2O + C =CO + H2

Das reduzierte Eisen bildet kleine Tröpfchen, die koaleszieren und sich von der Schlacke trennen, die sich aufgrund ihrer höheren Dichte zum Herd des Ofens unterhalb der ruhigen Schlackenzone bewegt. Die Wechselwirkung zwischen dem Metall und der Schlacke in den bewegten und ruhigen Schlackenzonen ermöglicht es, das Metall durch die Aufteilung von Nebenelementen zwischen den Phasen zu veredeln.

Im Bad erzeugte Gase, überwiegend CO und H2, treten in die Verbrennungszone ein. Hier reagieren die Gase mit dem durch die Kopfdüsen eingeblasenen Sauerstoff und setzen Energie frei, die für die Schmelzreaktionen genutzt wird. Die in der Verbrennungszone auftretenden Reaktionen sind wie unten angegeben.

- Nachverbrennung. CO + O2 =CO2 und 2 H2 + O2 =2 H2O

- Verbrennung flüchtiger Kohlebestandteile. 4 CxHy + (4x+y) O2 =4x CO2 + 2y H2O

Aus den Verbrennungsreaktionen freigesetzte Energie wird zurück auf das Bad übertragen. Die Wärmeübertragung wird durch den hohen Turbulenzgrad verbessert, der durch die unteren Blasdüsen im Schlackenbad erzeugt wird. Das Abgas wird in der Feuerung nur teilweise verbrannt, was eine weitere Energierückgewinnung in einem konventionellen Abhitzekesselsystem ermöglicht.

Das Romelt-Verfahren basiert hauptsächlich auf der Flüssigphasenreduktion von Eisen. Daher hat das Verfahren ein besseres Gleichgewicht der chemischen und energetischen Aspekte der beiden Reduktionsstufen, nämlich der Festphase und der Flüssigphase. Beim Romelt-Prozess wird ein Großteil der Erwärmung und Reduktion auf die Sumpfstufe verlagert.

Die Reduktion von Eisen aus seinen Oxiden in Schlacke erfolgt durch Kohlepartikel und durch in Metalleinschlüssen in der Schlacke gelösten Kohlenstoff. Es gibt die folgenden zwei Möglichkeiten, die auf die Beteiligung von Kohle an der Reduktion von Eisenoxiden im Hochofen hindeuten.

- Reduktion auf der Oberfläche von Gasblasen, die Kohlepartikel enthalten. Die Aufgabe dieser Partikel besteht darin, die reduzierende Atmosphäre in den Blasen zu regenerieren (die dabei herrschenden thermodynamischen Bedingungen erschweren es Gasblasen, die keine Kohlepartikel enthalten, die Eisenoxide zu reduzieren).

- Reduktion, die mit den Kohlepartikeln in direktem zufälligem Kontakt mit der Schlacke auftritt. Hier findet die Reduktion unter ähnlichen Bedingungen statt, wie wenn Eisen durch ein rotierendes kohlenstoffhaltiges Material reduziert wird und Gasblasen zwangsweise von der Materialoberfläche entfernt werden.

Die Reduktion im Romelt-Ofen findet statt (i) wenn die Kohlepartikel in direktem Kontakt mit der Schlacke sind (60 % bis 80 %), (ii) wenn Kohlenstoff in direktem Kontakt mit den Metalltropfen ist (10 % bis 15 %), und (iii) an der „Gas-Schlacke“-Grenzfläche (10 % bis 25 %). Typischerweise werden 85 % bis 90 % des Eisens unter direkter Beteiligung der Kohlepartikel reduziert. Dadurch unterscheidet sich die im Romelt-Verfahren stattfindende Flüssigphasenreduktion von anderen Schmelzreduktionsverfahren, bei denen im Metall gelöster Kohlenstoff eine wesentliche Rolle (DIOS) oder die Hauptrolle (Hlsmelt) bei der Reduktion spielt.

Beim Romelt-Verfahren gibt es bestimmte optimale Werte für den Gehalt an Kohlepartikeln im Schlackenbad, obwohl dieser Parameter in einem weiten Wertebereich schwanken kann. Der Romelt-Ofen kann nicht mit Kohle über- oder unterbeladen werden. Die Aufgabe einer suboptimalen Kohlemenge führt zu einer Überoxidation der Schlackenschmelze und deren unkontrollierbarem Aufschäumen. Daher wird häufig mehr Kohle als die berechnete Menge in den Ofen geladen, um eine Überoxidation zu verhindern, und dies hilft manchmal bei der Stabilisierung des Prozesses. Es gibt jedoch eine Grenze für die überschüssige Menge an Kohlepartikeln in der Schlacke. Diese Grenze kann auch zu Störungen im Prozess führen, wie z. B. eine Verringerung der Temperatur des Schlackenbades, eine Erhöhung des Gehalts an Eisenoxiden in der Schlacke, eine Verringerung des Nachverbrennungsgrades der austretenden Gase und die Freisetzung von mehr Wärme im Abhitzekessel.

Das Einspeisen von zusätzlichem Sauerstoff in den Ofen fördert die Sekundärverbrennung nicht, da der Sauerstoff nicht vollständig mit der auf der Oberfläche der Schlacke schwimmenden Kohle reagiert. Diese dichte Kohleschicht entsteht durch Überbeschickung mit Kohle oder Unterbeschickung mit oxidhaltigem Rohmaterial. Das Vorhandensein der Schicht unterdrückt das Spritzen und Anhaften der Schlacke an den Wänden, was die Wärmeübertragung von der Primärgasverbrennungszone zum Schlackenbad nachteilig beeinflusst, da die Wärmeübertragung hauptsächlich durch Schlackentropfen und einen fließenden Schlackenfilm stattfindet die Wände in der sekundären Verbrennungszone hinunter.

Es ist ersichtlich, dass in einem Romelt-Ofen, wenn der Kohlegehalt der Oberflächenschicht der Schlacke etwa 20 % bis 30 % beträgt, der Prozess in einen unerwünschten Bereich übergeht, in dem Kohle die Wärmeübertragung von der sekundären Verbrennungszone zum Bad blockiert. Das Auftreten dieses Regimes hängt nicht von der Menge und Zusammensetzung der Kohle ab, die sich in der Schlacke angesammelt hat, sondern auch von der Geschwindigkeit der turbulenten Zirkulation der Schlacke, da diese Turbulenz die Effizienz bestimmt, mit der Kohle mit anderen Bestandteilen der Schlackenschmelze vermischt wird .

Produkteigenschaften und spezifischer Verbrauch

Eine typische Analyse von Roheisen aus dem Romelt-Prozess besteht aus Kohlenstoff – 4,5 %, Silizium – 0,1 %, Mangan – 0,08 %, Schwefel – 0,05 % und Phosphor – 0,1 %.

Eine typische Analyse von Schlacke aus dem Romelt-Prozess besteht aus CaO – 39 %, MgO – 7 %, SiO2 – 36 %, Al2O3 – 11 %, FeO – 3,0 %, MnO – 3 %, TiO2 – 0,1 % und S – 0,04 %.

Typische spezifische Verbrauchswerte pro Tonne Roheisen liegen bei etwa 940 kg – 1200 kg für trockene, nicht verkokende Kohle und 750 N cum bis 850 N cum für Sauerstoff.

Vorteile des Romelt-Prozesses

Im Folgenden sind die Vorteile des Romelt-Verfahrens aufgeführt.

- Niedrige Kapitalkosten aufgrund des Niederdruckbetriebs und der Verwendung herkömmlicher Hilfsgeräte.

- Kein Bedarf an Koks oder Kokskohle, daher niedrigere Betriebskosten.

- Kann alle eisenhaltigen Materialien, einschließlich metallurgischer Abfälle, ohne Vorbehandlung verarbeiten.

- Keine Notwendigkeit, Eisenoxid zu agglomerieren.

- Hat eine hohe Eisenrückgewinnungsrate.

- Ermöglicht die Einrichtung einer effektiven Roheisenquelle im kleinen Maßstab für kleinere Anlagen.

- Umweltfreundlich durch Wegfall von Koksöfen und Agglomerationsanlagen (Sinter- und Pelletieranlagen).

Herstellungsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- Technologien zur Verbesserung des Sinterprozesses

- Chemie der Eisenherstellung im Hochofenverfahren

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- CONARC-Prozess für die Stahlerzeugung

- Verschiedene Methoden der Stahlherstellung

- Verständnis des Eisenerzschmelzprozesses