Walzen von Warmband und Bandfehlern

Walzen von Warmband und Bandfehler

Das Walzen ist einer der wichtigsten industriellen Metallumformvorgänge. Warmwalzen wird zum Walzen von Stahlbrammen zu Warmband in Warmbandstraßen eingesetzt. Wie jeder andere Warmwalzvorgang ist auch das Walzen von Warmband eine plastische Verformung des Materials der Bramme, die durch eine Druckkraft verursacht wird, die durch einen Walzensatz ausgeübt wird. Der Querschnitt der Bramme wird durch den Warmwalzprozess reduziert. Das Material wird zwischen zwei Walzen gequetscht, wodurch die Dicke verringert und die Länge vergrößert wird. Das Walzen von Warmband erfolgt bei hoher Temperatur, da große Verformungen erforderlich sind. Warmwalzen führt zu restspannungsfreiem Band. Normalerweise wird das Warmwalzen von Oxidverzunderung begleitet, aufgrund dessen die Maßgenauigkeit im Vergleich zu der Maßgenauigkeit der kaltgewalzten Bänder unterlegen ist.

Zum Walzen von Warmband werden die Brammen zunächst auf 1100 °C bis 1300 °C erwärmt. Die Temperatur im letzten Fertiggerüst der Warmbandstraße variiert zwischen 700 °C und 900 °C. Sie soll immer über der oberen liegen kritische Temperatur, um gleichachsige Ferritkörner zu erzeugen.

Das Ziel beim Walzen von Warmband besteht darin, die Dicke der Bramme mit zunehmender Länge und mit sehr geringer Zunahme der Breite zu verringern. Das Material in der Mitte des Streifens wird in Richtung quer zur Breite des Streifens eingezwängt, und die Beschränkungen der unverformten Materialschultern auf jeder Seite der Walzen verhindern eine Ausdehnung des Streifens in Richtung der Breite. Dieser Zustand wird als Flugzeugspannung bezeichnet. Das Material wird dadurch länger und nicht breiter.

Grundlegende Konzepte, die beim Walzen von Warmbändern anwendbar sind, sind (i) der Kontaktbogen zwischen den Walzen und dem zu walzenden Material ist ein Teil eines Kreises, (ii) der Reibungskoeffizient ist theoretisch konstant, aber in der Realität variiert er entlang des Kontaktbogens, (iii) das gewalzte Material verformt sich während des Walzens plastisch, (iv) das Volumen des Materials ist vor und nach dem Walzen konstant (in der Praxis kann das Volumen aufgrund enger Poren), (v) die Geschwindigkeit der Walzen wird als konstant angenommen, (vi) das Material erstreckt sich nur in Walzrichtung und nicht in der Breite des Materials, und (vii) die Querschnittsfläche senkrecht zu die Rollrichtung wird nicht verzerrt.

Die Hauptvariablen beim Walzen, die den Walzprozess beeinflussen, sind (i) Walzendurchmesser. (ii) Verformungswiderstand des Materials, beeinflusst durch Metallurgie, Temperatur und Dehnungsrate, (iii) Materialflussspannung, (iv) Reibung zwischen den Walzen und dem gewalzten Material und (v) Vorhandensein der Frontspannung und/oder Gegenspannung in der Bandebene.

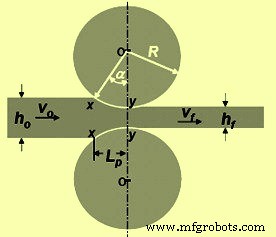

Kräfte und geometrische Zusammenhänge beim Walzen von Warmband sind in Bild 1 dargestellt. Das zu walzende Material mit einer Dicke „ho“ tritt an der Einlaufebene x-x mit einer Geschwindigkeit „vo“ in die Walzen ein. Es passiert den Walzenspalt und verlässt die Austrittsebene y-y mit reduzierter Dicke „hf“ und erhöhter Geschwindigkeit „vf“. Da es keine Breitenzunahme gibt, wird die vertikale Stauchung des Metalls in eine Dehnung in Walzrichtung übersetzt. Da sich das Metallvolumen an einem bestimmten Punkt pro Zeiteinheit während des gesamten Prozesses nicht ändert, ist daher b*ho*vo =b*h*v =b*hf*vf, wobei 'b' die Breite des Streifens ist, ' v' ist die Geschwindigkeit bei jeder Dicke und 'h' ist der Mittelwert zwischen 'ho' und 'hf'.

Betrachtet man b*ho*vo =b*hf*vf, und wenn bo =bf, dann ho*Lo/t =hf*Lf/t, dann ho*vo =hf*vf, was bedeutet, dass vo/vf =hf/ho . Das heißt, wenn ho> hf, dann vo

Bild 1 Kräfte und geometrische Zusammenhänge beim Warmbandwalzen

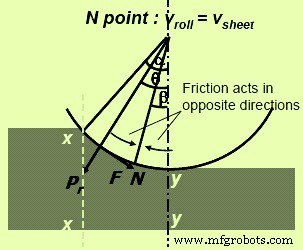

An nur einem Punkt entlang der Kontaktfläche zwischen Rolle und Band wirken zwei Kräfte auf das Material. Dies sind (i) eine radiale Kraft Pr und (ii) eine tangentiale Reibungskraft F. Zwischen der Eintrittsebene (x-x) und dem neutralen Punkt bewegt sich das Band langsamer als die Walzenoberfläche, und die tangentiale Reibungskraft F wirkt in die Richtung (Abb. 2), um das Metall in die Rolle zu ziehen. Auf der Austrittsseite (y-y) des neutralen Punktes bewegt sich das Band schneller als die Walzenoberfläche. Die Richtung der Reibungsvorderseite wird dann umgekehrt und wirkt der Ausgabe des Bandes von den Rollen entgegen.

Pr ist die Radialkraft mit einer vertikalen Komponente P (Rolllast – die Last, mit der die Rollen gegen das Material drücken). Der spezifische Walzdruck p ist die Walzlast geteilt durch die Kontaktfläche und kann durch die Gleichung p =P/b*Lp angegeben werden, wobei b die Breite des Streifens und Lp die projizierte Länge des Kontaktbogens ist .

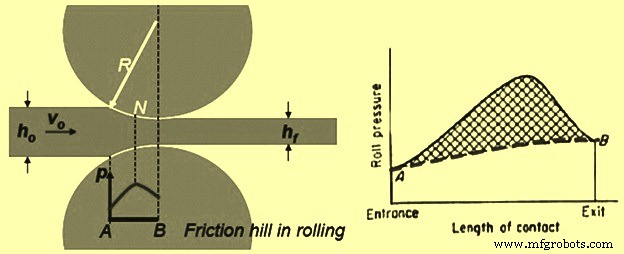

Die Verteilung des Rollendrucks (Bild 3) entlang des Umschlingungsbogens zeigt, dass der Druck im Neutralpunkt maximal ansteigt und dann abfällt. Die Druckverteilung erreicht am neutralen Punkt keine scharfe Spitze, was anzeigt, dass der neutrale Punkt nicht wirklich eine Linie auf der Walzenoberfläche ist, sondern eine Fläche. Die Fläche unter der Kurve ist proportional zur Walzlast und die schattierte Fläche stellt die Kraft dar, die erforderlich ist, um die Reibungskräfte zwischen der Rolle und dem Band zu überwinden. Die Fläche unter der gestrichelten Linie AB stellt die Kraft dar, die erforderlich ist, um das Metall bei einer ebenen homogenen Kompression zu verformen.

Abb. 3 Verteilung des Rollendrucks

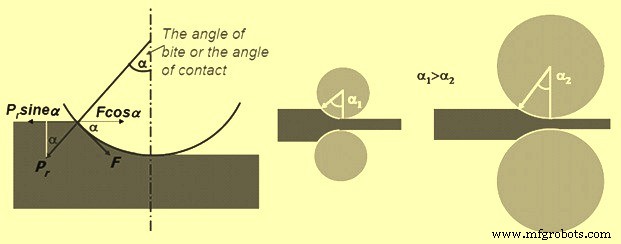

Der Walzenbeißzustand ist der Zustand, der bestimmt, ob das zu walzende Material in den Hals der Walze eintritt (Fig. 4). Dazu muss die Komponente der Reibungskraft gleich oder größer als die horizontale Komponente der Normalkraft sein (Bild 4). Das ist F Cos a>/=Pr Sin a, wobei „a“ der Eingriffswinkel und Pr die Radialkraft ist. Also F/Pr>/=Sin a / Cos a>/=Tan a. Da F =u*Pr ist, wobei F die tangentiale Reibungskraft und „u“ der Reibungskoeffizient ist. Also u =Tan a. Bei tan a> u kann das Material nicht durch Rollen gezogen werden und bei u =0 kann nicht gewalzt werden. Daher findet ein freier Eingriff statt, wenn u> tan a. Zur Erhöhung der effektiven Werte von u werden beispielsweise die Walzen parallel zur Walzenachse genutet oder es werden Walzen mit großem Durchmesser verwendet, um tan a zu verringern, oder wenn der Walzendurchmesser fest ist, wird die Dicke des zu walzenden Materials verringert. P>

Abb. 4 Rollbisszustände

Im Fall ohne Reibung ergibt sich die Walzlast (P) aus dem Walzendruck (p) mal der Kontaktfläche zwischen dem Metall und den Walzen (b*Lp). (P =p*b*Lp) wobei der Walzendruck (p) die Streckgrenze bei ebener Dehnung ist, wenn es keine Änderung in der Breite (b) der Platte gibt. In der Praxis gibt es jedoch Reibungen. Die Reibungskraft wird benötigt, um das Material in die Rollen zu ziehen, und ist für einen großen Teil der Rollenlast verantwortlich. Eine hohe Reibung führt zu einer hohen Rolllast, einem steilen Reibungshügel und einer großen Neigung zu Kantenrissen. Die Reibung variiert von Punkt zu Punkt entlang des Kontaktbogens der Walze. Es ist jedoch sehr schwierig, diese Variation von u zu messen, da alle Rolltheorien gezwungen sind, einen konstanten Reibungskoeffizienten anzunehmen. Beim Warmwalzen des Bandes beträgt u etwa 0,2 bis zum klebrigen Zustand.

Die Walzkraft steigt mit zunehmendem Walzenradius oder zunehmender Verringerung der Banddicke. Die Walzlast steigt mit abnehmender Banddicke oder zunehmendem Walzendurchmesser. Unterhalb einer bestimmten Mindestdicke des Bandes (unterhalb einer kritischen Ausdünnung) steigt die Walzlast auf sehr hohe Werte an, da der Widerstand des Bandes auf sehr hohe Werte ansteigt. Infolgedessen ist es möglicherweise nicht möglich, den Streifen zu rollen. Stattdessen wird das Band einfach zwischen die Walzen geschoben, ohne nennenswerte Dickenabnahme. Um dünne Bänder zu walzen, ist es notwendig, Walzen mit kleinerem Durchmesser zu verwenden, die durch Walzen mit großem Durchmesser unterstützt werden. Da die Länge des Umschlingungsbogens mit dem Rollradius abnimmt, steigt der Reibungskoeffizient, die Rolllast nimmt ebenfalls zu.

Wenn hohe beim Walzen erzeugte Kräfte durch die Walzen auf das zu walzende Material übertragen werden, gibt es zwei Hauptarten von elastischen Verformungen. Dies sind (i) die Rollen neigen dazu, sich entlang ihrer Länge zu biegen, weil das Material dazu neigt, sie zu trennen, während sie an ihren Enden zurückgehalten werden, was die Dickenvariation verursacht, (ii) die Rollen flacht in dem Bereich ab, wo sie das Band berühren, was zu einer Zunahme von führt der Krümmungsradius, der das Abflachen der Walze verursacht.

Unter hohen Walzkräften flacht und verbiegt sich die Walze, und das gesamte Walzwerk wird elastisch verformt. Die Walzfeder bewirkt, dass die Dicke des aus dem Walzwerk austretenden Bandes größer ist als der im Leerlauf eingestellte Walzspalt. Präzises Dickenwalzen erfordert die elastische Konstante des Walzwerks. Kalibrierkurven werden benötigt. Die elastischen Konstanten liegen in der Regel im Bereich von 1 GNm-1 bis 3 GNm-1 für schneckenbelastete Walzwerke und etwa 4 GNm-1 für hydraulisch belastete Walzwerke.

Aufgrund der Walzkraft werden die Walzen einer Durchbiegung ausgesetzt und biegen sich, was zu einer größeren Dicke in der Mitte des gewalzten Blechs und einer dünneren Kante führt. Dieser Defekt wird als Krone und Sturz bezeichnet. Um dies zu vermeiden, erhalten Walzen durch Schleifen eine leichte Krümmung der Oberfläche, so dass die Mitte der Walzen einen größeren Durchmesser als die Kanten hat. Dies wird als Wölbung von Walzen bezeichnet. Die gewölbten Walzen erzeugen, wenn sie während des Walzens einer Biegung ausgesetzt werden, flache Bänder. Beim Bandwalzen ist normalerweise eine Überhöhung von 0,5 mm am Walzendurchmesser vorgesehen. Auch während des Warmwalzens werden Walzen erhitzt und bauchen sich in der Mitte aus, was zu einer Wölbung der Walzen führt. Dies ist auf Temperaturschwankungen zwischen den Rändern und der Mitte der Rollen zurückzuführen. Die Walzenwölbung muss während des Walzens variiert werden, um die Walzenwölbung aufgrund sowohl thermischer Effekte als auch der Walzendurchbiegung zu berücksichtigen. Dadurch wird auch ein ungleichmäßiger Walzenverschleiß vermieden (Walzen verschleißen mehr an den Rändern als in der Mitte).

Die Walzenwölbung kann variiert werden durch (i) Biegen der Arbeitswalzen durch Aufbringen einer äußeren Kraft, (ii) seitliches Verschieben der Arbeitswalzen in Bezug auf die Mittellinie des Bandes, (iii) Verwendung von geformten Walzen (Walzen mit Profilen) und (iv) Drehung der Achse der Arbeitswalze in Bezug auf die Achse der Stützwalze in der horizontalen Ebene (führt zu einer Durchbiegung der Arbeitswalzenenden, wodurch eine Wölbung entsteht).

Eine Walzenabflachung findet statt, wenn der Krümmungsradius der Walzen aufgrund des Walzendrucks zunimmt, was eine elastische Verformung der Walzen verursacht. Dies wird als Rollflattening bezeichnet. Das Abflachen der Walze führt zu einer Erhöhung der Kontaktlänge und damit zu einer Erhöhung der Walzkraft.

Es wurde bereits erwähnt, dass die Walzlast vom Walzendurchmesser abhängt. Je höher der Rollendurchmesser ist, desto höher ist die Rollenkraft. In ähnlicher Weise erfordern kleinere Reduzierungen eine geringere Rollkraft. Um die Walzkraft zu verringern, ist es erforderlich, den Walzendurchmesser zu verringern oder die Reibung zu verringern. Ein weiteres Verfahren zum Reduzieren der Walzkraft besteht darin, eine kleine Zugkraft auf das Band auszuüben. Das Aufbringen einer Zugkraft in Längsrichtung verringert die Druckstreckgrenze des Materials in Querrichtung. Dies geht aus dem Tresca-Fließkriterium hervor. Beim Walzen wird eine Zugkraft in Längsrichtung an der Einlaufstrecke durch einen Auf- oder Abwickler mit Bremssystem aufgebracht. Die Vorwärtsspannung wird am Austrittsabschnitt durch die Haspel angelegt, indem das Drehmoment darauf gesteuert wird.

Das Rolldrehmoment kann aus der Rollkraft geschätzt werden. Das Drehmoment ist gleich der Kraft multipliziert mit dem Radius, bei dem die Kraft wirkt. Das Gesamtwalzendrehmoment besteht aus dem Walzdrehmoment plus dem zur Überwindung der Reibung in den Walzenlagern erforderlichen Drehmoment plus dem Drehmoment an der Motorwelle plus dem Drehmoment zur Überwindung der Reibung im Übertragungssystem. Rollkraft wird angewendet, um das Arbeitsmaterial zu verformen, Reibung in rotierenden Teilen zu überwinden usw.

Wird eine ausreichend hohe Gegenspannung angelegt, verschiebt sich der Neutralpunkt in Richtung Rollenausgang. Das bedeutet, dass sich die Rollen schneller bewegen als das Material. Wenn die vordere Spannung verwendet wird, bewegt sich der neutrale Punkt in Richtung des Rolleneingangs. Normalerweise reduziert die Rückenspannung die Rolllast fast doppelt so effektiv wie die Frontspannung.

Spreizung bezieht sich auf die Breitenzunahme von gewalzten Bändern mit geringem Verhältnis von Breite zu Dicke – beispielsweise Bänder mit quadratischem Querschnitt. Durch Verringerung der Reibung, Erhöhung des Verhältnisses von Walzenradius zu Banddicke und die Verwendung breiterer Bänder kann die Walzenspreizung verringert werden. Ein Paar vertikaler Rollen, sogenannte Kantenrollen, kann verwendet werden, um die Streuung zu reduzieren.

Die Kontrolle von Banddicke und -querschnitt ist in einem Warmbandwalzwerk eine echte Herausforderung. Um die Dicke des gewalzten Bandes kontinuierlich zu überwachen, werden Röntgen- oder Gammastrahlensensoren verwendet. Eine genaue Steuerung der Dicke des gewalzten Bandes kann durch Einstellen des Walzspalts erfolgen. Die Dickenregelung in Warmbandwalzwerken wird durch die Messung der Banddicke mit einem Röntgenmessgerät und die Einstellung der Bandspannung mit einem Feedback-Regelungssystem erreicht.

Beim Walzen von Warmband wird das Warmband aufgewickelt, um seine zunehmende Länge aufgrund einer Dickenreduzierung zu bewältigen. Darüber hinaus ist es wichtig, die Kompliziertheit der Steuerung von Bändern mit unterschiedlichen Geschwindigkeiten aufgrund unterschiedlicher Dicken zu verringern, da sich der dünnere Abschnitt während seines Walzens in der Warmbandstraße schneller bewegt.

Rollfehler

Das Problem der Oberflächenqualität warmgewalzter Bänder gehört zu den Grundprioritäten des Produktionsprozesses. Jede Unvollkommenheit des Materials kann zu Mängeln oder Qualitätsminderungen des Endprodukts führen. Mögliche Quellen von Oberflächenfehlern bei warmgewalzten Bändern können in verschiedenen Schritten des Herstellungsprozesses liegen, wie z. B. (i) Produktion und Gießen von flüssigem Stahl, (ii) Wiedererhitzen von Brammen und (iii) Walzen von heißen Brammen. Unter den problematischsten Oberflächenfehlern werden die Auslöser von Oberflächenfehlern während des Herstellungs- und Gießprozesses von flüssigem Stahl erzeugt und umfassen (i) Einschlüsse, (ii) Lunker, (iii) Schorf, (iv) Linien von Aluminiumoxiden, (v ) Löcher und (vi) Längs-, Quer- und Randrisse. Der Zustand der Wiedererwärmungsbrammen im Wiedererwärmungsofen und im Warmwalzprozess repräsentiert die weitere Entstehung und Entwicklung von Fehlern. Der technologische Vorgang des Erhitzens und Walzens kann auch spezifische Oberflächendefekte wie Schalenoberfläche, thermische Risse, Nieten, Splitter, Zunder, Walzenquetschung, Kratzer und andere Defekte erzeugen. Die Anhäufung von Materialfehlern während des technologischen Vorgangs führt zu einer Verschlechterung der mechanischen Eigenschaften und die fraktographische Analyse zeigt einen weiteren Abbaumechanismus im Material.

Mängel von gegossenen Brammen vor dem Walzen sind wie folgt

Im Folgenden werden Fehler beschrieben, die während des Walzens auftreten.

Das Problem der Form eines Streifens hat zwei Aspekte. Dies sind (i) gleichmäßige Dicke über die Breite und Dicke, die mit einem modernen Messsystem präzise gesteuert werden kann, und (ii) Ebenheit, die schwer genau zu messen ist.

Formprobleme sind am größten, wenn in dünnen Bändern gewalzt wird, da Teilfehler im Walzspaltprofil mit abnehmender Dicke zunehmen und größere Eigenspannungen erzeugen. Dünnes Band ist auch weniger widerstandsfähig gegen Knicken. Leichte Formprobleme können durch Streckrichten des Bandes unter Spannung oder durch Biegen des Bandes in einer Rollenrichtmaschine korrigiert werden.

Eine Walzfeder ist ein Fehler, bei dem das gewalzte Band dicker als die erforderliche Dicke ist, da die Walzen durch hohe Walzkräfte durchgebogen werden. Während des Walzens findet eine elastische Verformung des Walzwerks statt. Eine Walzfeder kann vermieden werden, wenn steifere Walzen verwendet werden, was bedeutet, dass das Walzenmaterial eine hohe Steifigkeit oder elastische Konstante hat. Die normale elastische Konstante für Mühlen kann zwischen 1 und 4 GNm-1 liegen.

Die elastische Verformung der Walze kann zu einer ungleichmäßigen Banddicke führen. Walzenmaterial muss einen hohen Elastizitätsmodul aufweisen, um die Walzenverformung zu verringern. Zur Herstellung sehr dünner Bänder werden Rollen mit kleinem Durchmesser verwendet. Sie werden mit größeren Rollen unterstützt. Im Allgemeinen ist die erreichte Mindestdicke von gewalzten Bändern direkt proportional zu Walzenradius, Reibung und Fließspannung.

Das Abflachen der Walze erhöht den Walzdruck und führt schließlich dazu, dass sich die Walzen leichter verformen als das zu walzende Material.

Die Planheit gewalzter Bänder hängt von der Walzendurchbiegung ab. Die Streifen werden wellig, wenn die Walzendurchbiegung auftritt.

Der Walzspalt muss perfekt parallel sein, um Bänder mit gleicher Dicke an beiden Enden zu erzeugen. Die Walzgeschwindigkeit ist sehr empfindlich gegenüber Ebenheit. Ein Dehnungsunterschied von einem Teil von 10.000 zwischen verschiedenen Stellen im Streifen kann Welligkeit verursachen.

Werden Walzen elastisch ausgelenkt, werden die gewalzten Bänder am Rand dünn, während in der Mitte die Dicke höher ist. In ähnlicher Weise führen abgelenkte Walzen zu längeren Kanten als die Mitte. Die Kanten des Streifens verlängern sich stärker als die Mitte. Aufgrund der Kontinuität des Streifens kann gesagt werden, dass die Mitte auf Zug beansprucht wird, während die Kanten auf Druck beansprucht werden. Dies führt zu Welligkeiten an Kanten. Entlang der Mitte entstehen Reissverschlussrisse aufgrund der dortigen hohen Zugspannung.

Eine Wölbung der Walzen kann solche Defekte verhindern. Ein Camber funktioniert jedoch nur für eine bestimmte Rollkraft. Um die Walzendurchbiegung für verschiedene Walzbedingungen zu korrigieren, werden Hydraulikzylinder eingesetzt, die die elastische Verformung der Walzen bedarfsgerecht steuern.

Wenn Rollen eine übermäßige Konvexität aufweisen, hat die Mitte des Streifenmaterials eine stärkere Dehnung als die Kanten. Dies führt zu einem Defekt namens Mittelschnalle.

Mögliche Auswirkungen beim Rollen mit unzureichender Wölbung umfassen eine dickere Mitte, was bedeutet, dass die Kanten plastisch mehr als die Mitte verlängert werden, was normalerweise als lange Kanten bezeichnet wird. Dies induziert das Restspannungsmuster von Kompression an den Rändern und Spannung entlang der Mittellinie. Dies kann zu Rissen in der Mittellinie, Verwerfungen oder Faltenbildung an den Rändern oder zu Krepppapiereffekten oder welligen Rändern führen.

Zu den möglichen Effekten, wenn Rollen zu stark gewölbt sind, gehören dickere Kanten als die Mitte, was bedeutet, dass die Mitte plastisch mehr als die Kanten verlängert wird, was zu einer seitlichen Streuung führt. Das Eigenspannungsmuster steht nun in der Mittellinie unter Druck und an den Rändern unter Spannung. Dies kann zu Kantenrissen, Spalten in der Mitte und Faltenbildung in der Mittellinie führen.

Bänder mit geringer Dicke sind empfindlicher gegenüber Walzspaltfehlern, was zu größeren Fehlern führt. Dünne Bänder werden eher wellig oder knicken. Diese Fehler werden durch Walzenrichten oder Streckrichten unter Spannung korrigiert. Das Streckrichten wird zwischen Richtwalzen durchgeführt.

Während des Walzens neigt das Band dazu, sich in seitlicher Richtung zu verformen. In der Mitte ist die Reibung hoch. Daher ist die Streuung in der Mitte am geringsten. Dies führt zu einer Rundung der Enden des Streifens. Die Kanten des Streifens werden einer Zugverformung ausgesetzt. Dies führt zu Kantenrissen. Wenn die Mitte des Streifens stark eingeschränkt und übermäßiger Zugspannung ausgesetzt ist, kann es zu einem Mittelriss kommen.

Inhomogene Materialverformung über die Dicke führt zu hohen sekundären Zugspannungen entlang der Kante. Dies führt zu Kantenrissen. Sekundäre Zugspannungen entstehen durch die Ausbeulung der freien Oberfläche. Kantenrisse können durch den Einsatz von Kantenrollen vermieden werden.

Kantenfehler werden durch inhomogene Verformung in Dickenrichtung verursacht. Wird nur die Oberfläche des Walzgutes verformt (wie bei einer leichten Reduktion auf einer dicken Bramme), sind die Kanten konkav. Das überstehende Material wird im anschließenden Walzschritt nicht komprimiert, wodurch dieser Bereich auf Zug beansprucht wird und zu Kantenrissen führt. Dies wurde beim anfänglichen Zusammenbruch beim Warmwalzen beobachtet, wenn h/Lp>

2 war. Bei starker Reduktion neigt die Mitte dazu, sich seitlich stärker auszudehnen als die Oberfläche, um tonnenförmige Kanten zu erzeugen. Dies verursacht sekundäre Zugspannungen durch Tonnenbildung, die anfällig für Kantenrisse sind.

Aufgrund eines inhomogenen Materialflusses über die Dicke des Bandes tritt ein weiterer Fehler auf. Dieser Mangel wird Anschuldigung genannt. Dies liegt daran, dass die Oberfläche einer Zugverformung und die Mitte einer Druckverformung ausgesetzt ist. Dies liegt daran, dass eine größere Streuung des Materials in der Mitte auftritt. Alligatorbildung tritt auf, wenn die seitliche Ausbreitung in der Mitte größer ist als an der Oberfläche (Oberfläche unter Spannung, Mitte unter Druck) und wenn entlang der Mittellinie eine metallurgische Schwäche vorhanden ist.

Oberflächendefekte treten beim Walzen aufgrund des hohen Verhältnisses von Oberfläche zu Volumen leichter auf. Schleifen, Absplittern oder Entzundern von Defekten auf der Oberfläche von gegossenen Brammen müssen normalerweise vor dem Walzen durchgeführt werden. Überlappungen aufgrund falscher Rollen können zu unerwünschten Formen führen. Abplatzungen oder Abkühlungsrisse an Kanten führen zu einer verringerten Duktilität beim Warmwalzen von Brammen mit extra grober Körnung. Kratzer können auf Werkzeuge und Handhabung zurückzuführen sein. Eine Dickenschwankung ist auf die Durchbiegung der Walzen oder auf die Walzgeschwindigkeit zurückzuführen.

Abb. 2 Kräfte, die beim Rollen wirken

Abb. 2 Kräfte, die beim Rollen wirken

Herstellungsprozess

- Gießen und Walzen von Dünnbrammen

- Hauptmerkmale einer modernen Warmbandstraße

- Generation von Hot Air Blast und Hot Blast Öfen

- Universalträger und ihr Rollen

- Walzen von Stahl im Warmbreitbandwerk

- Was sind Walzwerke und ihre Typen?

- Gussfehler:Arten, Ursachen und Abhilfen

- Verschiedene Arten von Schweißfehlern und Abhilfemaßnahmen

- Verschiedene Arten von Walzwerken und Defekte im gewalzten Metall

- Warm- und Kaltwalzprozess