Generation von Hot Air Blast und Hot Blast Öfen

Erzeugung von Heißluftgebläsen und Heißluftöfen

Ein Winderhitzer ist eine Einrichtung zur kontinuierlichen Versorgung eines Hochofens mit Heißluft. Bevor die Blasluft den Blasformen des Hochofens zugeführt wird, wird sie vorgewärmt, indem sie durch regenerative Heißwindöfen geleitet wird, die hauptsächlich durch die Verbrennung des Hochofengichtgases (BF-Gas) erhitzt werden. Auf diese Weise wird ein Teil der Energie des Gichtgases in Form von fühlbarer Wärme an den Hochofen zurückgeführt. Diese zusätzliche Wärmeenergie, die als Wärme in den Hochofen zurückgeführt wird, reduziert den Bedarf an Hochofenkoks erheblich und erleichtert das Einblasen von Hilfsbrennstoffen wie Kohlenstaub als Ersatz für teuren metallurgischen Koks. Dies verbessert die Effizienz des Prozesses. Ein zusätzlicher Vorteil, der sich aus dem geringeren Brennstoffbedarf ergibt, ist eine Steigerung der Roheisenproduktionsrate. All dies hat einen erheblichen Einfluss auf die Senkung der Roheisenkosten.

Geschichte der Winderhitzer

Die Verwendung von Hochöfen reicht bis ins 5. Jahrhundert v. Chr. zurück. in China. Die Effizienz von Hochöfen wurde jedoch erst 1828 revolutioniert, indem sie in Verbindung mit dem Prozess mit heißen Öfen vorgeheizt wurden, eine Innovation, die von James Beaumont Nielson, zuvor Vorarbeiter in den Gaswerken von Glasgow, geschaffen wurde. Er erfand das System zum Vorheizen des Hochofens. Er fand heraus, dass er durch Erhöhen der Temperatur auf 300 °F (149 °C) den Kraftstoffverbrauch von 8,06 Tonnen auf 5,16 Tonnen reduzieren konnte, wobei er bei höheren Temperaturen weiter reduziert werden konnte. 1860 wurde die kooperative Nutzung heißer Öfen mit Hochöfen von Edward Alfred Cowper weiter verändert, indem das Topgas des Hochofens recycelt wurde, anstatt wie bei den früheren Entwürfen feste Brennstoffe zu erhalten.

Frühe Designs von Heißöfen, die mit Hochöfen verwendet wurden, wurden ursprünglich auf dem Ofen und nicht neben ihm platziert, wie es heute verwendet wird. Sie nutzten die Abwärme des Hochofens, die über gusseiserne Rohre zum heißen Ofen geleitet wurde, um den Kaltluftstoß vorzuwärmen. Ein Hauptproblem bei der Verwendung von Gusseisenrohren war die Entstehung von Rissen in ihnen. Dies wurde behoben, indem die Rohre eliminiert und stattdessen feuerfeste Materialien verwendet wurden. Dies förderte auch die Gestaltung des Layouts des heißen Ofens mit dem Hochofen zur Verwendung von zwei bis vier in Reihe neben dem Hochofen angeordneten heißen Öfen. Dies ermöglichte die Beheizung eines Hochofens durch Hochofengichtgas, während dem anderen seine Wärme entzogen wurde, um den Luftstrom in den Hochofen vorzuwärmen. Als der Luftstoß in den Ofen eintrat, wurde er durch heiße Ziegel vorgewärmt und verließ den Ofen als heißer Wind. Cambria Iron Works war das erste Unternehmen in den USA, das 1854 regenerative Öfen einsetzte. Diese Öfen bestanden aus mit feuerfestem Material ausgekleideten Eisenschalen und enthielten durchgehend mehrere feuerfeste Durchgänge für die Explosion. Ein typischer Ofen dieser Bauart hatte etwa 186–232 qm Heizfläche. 1870 entwarf und produzierte Whitwell Stoves größere Öfen mit Heizflächen von etwa 8546 m², die 454-566 °C heißen Wind an den Hochofen liefern konnten. Dies waren auch die ersten Öfen, die sechseckige feuerfeste Steine, gusseiserne Steinträger und halbelliptische Brennkammern verwendeten, um die Gasverteilung in den Steinen zu verbessern.

Eigenschaften eines modernen Winderhitzers

Der Heizwert von Hochofengichtgas ist nicht hoch genug, um die für die höheren Heißwindtemperaturen von 1000 °C bis 1200 °C erforderliche hohe Flammentemperatur zu erreichen. Daher wird das Gichtgas für die Öfen normalerweise durch die Zugabe angereichert eines Brennstoffes mit wesentlich höherem Heizwert, wie Kokereigas, zur Erzielung der hohen Flammentemperatur. Viele der modernen Hochöfen verfügen jedoch über Heißwindöfen, deren Brenner nur für die Verwendung von Hochofengas ausgelegt sind.

Winderhitzer eines modernen Hochofens haben folgende Eigenschaften.

- Erzielung einer hocheffizienten Verbrennung – Erzielung einer hocheffizienten Verbrennung auch im Betrieb mit nur Gichtgas.

- Kleinere Wärmestrahlung vom Ofenkorpus.

- Niedrige Baukosten.

- Hohe Ofenlebensdauer - Die erwartete Lebensdauer eines modernen Ofens liegt bei etwa 40 Jahren

- Vollständige Beseitigung von Spannungsrisskorrosion.

- Geringe Konzentration von unverbranntem CO über der Oberfläche von Riffelziegeln.

Die meisten Hochöfen sind mit drei Windöfen ausgestattet, in einigen wenigen Fällen sind es jedoch vier. Die Öfen sind hohe, zylindrische Stahlkonstruktionen, die mit Isolierung ausgekleidet und fast vollständig mit Riffelziegeln gefüllt sind, in denen Wärme gespeichert und dann an die Blasluft abgegeben wird. Jeder Ofen ist im Durchmesser etwa so groß wie der Hochofen, und die Schachbrettsäule ist etwa 1,5-mal so hoch wie die Arbeitshöhe des Hochofens. Bei den modernen Hochöfen ist das Verhältnis der Ofengröße zur Ofengröße noch größer. Beispielsweise hat ein typischer neuer Hochofen einen Herddurchmesser von 9,75 m und eine Arbeitshöhe von 25,9 m und ist mit drei Öfen ausgestattet, wobei jeder Ofen einen Innendurchmesser von 10,36 m und eine Schachthöhe von 40 m hat /P>

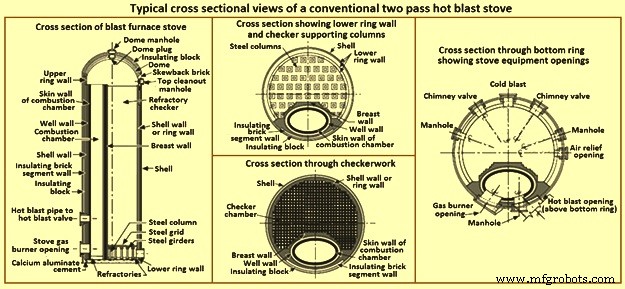

Fig. 1 zeigt die typischen Querschnittsansichten eines herkömmlichen Heißwindofens mit zwei Durchgängen. Wie aus der Abbildung ersichtlich, nimmt die oval geformte Brennkammer etwa 10 % der gesamten Querschnittsfläche des Ofens ein. Sie erstreckt sich von der Unterseite des Ofens bis auf etwa 4 m an die Oberseite der Ofenkuppel. Eine stabile Brustwand aus Ziegeln trennt die Brennkammer vom Rest des Ofens, der mit Riffelziegeln gefüllt ist, die auf einem Stahlgitter ruhen, das von Stahlsäulen getragen wird.

Abb. 1 Typische Querschnittsansicht eines konventionellen Winderhitzers

Es gibt eine isolierende Auskleidung direkt innerhalb der Stahlhülle. Dieser ist auf der brennraumnahen Seite normalerweise sehr dick. Die Brennkammer ist vollständig von einer gemauerten Schachtwand umgeben, die mit feuerfesten Hochleistungssteinen mit 50 % bis 60 % Tonerde ausgekleidet ist. Bei sehr hohen Windwindtemperaturen von über 1200 Grad C wird die gesamte Brennkammer und der Dom mit diesem Ziegeltyp ausgekleidet. Außerdem sind die obersten 8 bis 10 m der Schachbretter normalerweise aus Hochleistungsziegeln.

Allerdings für in neueren Öfen für die Öfen. Silica-Feuerfestmaterialien sind das Material der Wahl für verbesserte Stabilität aufgrund der Eliminierung von Ausdehnungsbewegungen in der oberen Struktur während des Betriebs. Feuerfeste Materialien aus Silica haben einen zusätzlichen Vorteil gegenüber feuerfesten Materialien aus Aluminiumoxid, da sie gegen Staubansammlung beständig sind. Aus diesem Grund werden bei Öfen auf Tonerdebasis normalerweise sieben Lagen Silica-Riffelbleche oben auf der Riffelblechwelle installiert.

Beim Errichten der Kuppelauskleidung werden Bogenziegel verwendet, und zwischen dem Ziegel und der Kuppel wird ein Zwischenraum bereitgestellt, um eine Ausdehnung der Ringwand zu ermöglichen, von der sie getragen wird. Bei einigen Öfen gibt es einen Versatz in der Stahlkonstruktion an der Oberseite der Ringwand, so dass der Kuppelstein unabhängig gestützt werden kann.

Traditionelle halbkugelförmige Kuppeln haben, obwohl sie eine einfache Form haben, eine natürliche Instabilität mit der Tendenz, dass der obere Teil der Kuppel zuerst zusammenbricht. Daher haben einige Hochöfen eine Kuppel in Form einer umgekehrten Oberleitung. Diese Kuppel hat eine statisch ausgewogene Form und kann mit einem Minimum an Spezialformsteinen gebaut werden. Da sich die feuerfesten Materialien der Pilzkuppel auch ausdehnen und zusammenziehen, lässt eine schwenkbare Stützkonstruktion diese Bewegungen zu, ohne Kraft auf die Struktur auszuüben.

Da heutzutage bessere Gasreinigungseinrichtungen verfügbar sind, ist es möglich, Kamine mit kleineren Abzugsöffnungen zu verwenden, ohne dass die Gefahr besteht, dass der Abzug mit Schmutz verstopft wird. Bei kleineren Zügen sind die Wärmeübertragungsraten besser, da das Verhältnis von Heizfläche zu Steingewicht groß ist und mehr Steingewicht im verfügbaren Raum verbaut werden. Bei den kleineren Rauchzugöffnungen wurde es jedoch sehr wichtig, die Schachbrettmuster richtig zu legen, damit die Rauchzüge perfekt zusammenpassen. Falsch ausgerichtete Rauchabzüge erhöhen den Druckabfall durch die Öfen erheblich und verhindern eine effektive Nutzung der gesamten Wärmespeicherkapazität.

Der Brenner für den Hochofenofen befindet sich nahe dem Boden der Brennkammer. Bei den meisten Winderhitzern befinden sich die Brenner außerhalb der Brennkammer. Zwischen dem Brenner und dem Ofen befindet sich ein Brenner-Absperrventil, das geschlossen ist, um den Brenner zu isolieren, wenn der Ofen hochgefahren ist, aber geöffnet ist, wenn der Ofen befeuert wird. Das Gas und die Verbrennungsluft werden im metallischen Brenner teilweise vermischt, aber aufgrund ihrer hohen Geschwindigkeit durch den Brenner erfolgt die eigentliche Zündung wahrscheinlich erst im Inneren des Ofens. Das Gemisch aus Gas und Luft trifft auf die Zielwand direkt gegenüber der Brenneröffnung und macht dann eine 90-Grad-Drehung.

Die Verbrennung wird fortgesetzt, während das Gas die Brennkammer hinaufsteigt. Wenn ein Ofen aus dem kalten Zustand beheizt werden soll, wird normalerweise ein Zünder verwendet, um die Verbrennung zu starten, aber während des normalen Betriebs reicht die Restwärme in der Zielwand aus, um eine Zündung zu bewirken.

In mehreren modernen Winderhitzern werden Keramikbrenner verwendet. Diese Brenner mit ihrer Mischkammer sind innerhalb der Brennkammer installiert und die Befeuerung erfolgt in vertikaler Richtung nach oben statt in horizontaler Richtung wie bei den herkömmlichen metallischen Brennern. Bei diesem Brennertyp sind sowohl in der Gashauptleitung als auch in der Verbrennungsluftleitung Absperrventile erforderlich. Diese Ventile sind in der Lage, der Kraft des Strahldrucks standzuhalten. Die Keramikbrenner haben aufgrund ihrer besonderen Konstruktionsmerkmale gewisse Vorteile.

Die Öffnung, durch die die heiße Windluft aus dem Ofen austritt, befindet sich an der Seite der Brennkammer, normalerweise 4 m bis 7 m über dem Brenner. Zwischen dem Ofen und der Heißwindleitung befindet sich ein wassergekühltes Heißwindventil, das verhindert, dass die Hochdruckluft in der Hauptleitung während des Heizvorgangs in den Ofen eindringt. Das Heißwindventil befindet sich normalerweise in geringer Entfernung vom Ofen, um die Strahlungsmenge zu reduzieren, die es von den Verbrennungsgasen erhält. In einigen Hochofenbetrieben wird die kalte Mischluft, die zur Temperierung des Heißwindes verwendet wird, der heißen Ofenluft auf der Ofenseite des Ventils beigemischt. Dadurch soll verhindert werden, dass das Ventil der Luft bei der in der Ofenkuppel erreichten Höchsttemperatur ausgesetzt wird. Einige Hochöfen haben eine zentrale einzelne Kaltwindmischeröffnung, die sich in der Heißwindleitung zwischen dem nächsten Ofen und dem Ofen selbst befindet.

Das zentrale System hat den Vorteil von weniger thermischen Zyklen der Heißwind-Hauptleitung mit den Systemen mit höherer Temperatur. Die meisten Heißwindventile sind Schieber- oder Pilzventile und haben einen Durchmesser von 1,2 m bis 2,0 m.

Die Nacherwärmung des Ofens erfordert mindestens eine Instrumentierung im Dombereich, im Feuerfeststein und im Abgasaustrittsbereich. In der Kuppel des Winderhitzers befindet sich eine Öffnung, durch die normalerweise ein Thermoelement oder ein Temperaturdetektor vom Strahlungstyp eingeführt wird. Dieses Instrument dient zur Kontrolle der Gas- und Luftmenge während des Brennvorgangs. Die Temperaturüberwachungsinstrumente im Dom-, Schacht- und Abgasbereich dienen auch dazu, die Feuerfestmaterialien vor Überhitzung zu schützen.

In der Plenumkammer unterhalb des Gitters, das die Checker trägt, befinden sich Öffnungen zum Schornstein und zur Kaltwindleitung. Im Allgemeinen gibt es zwei Schornsteinventile mit einem Durchmesser von 1,5 m bis 2,0 m, die geöffnet werden, wenn der Ofen beheizt wird, damit die Verbrennungsprodukte zum Ofenkamin gezogen werden. Wenn der Ofen in Betrieb ist (Aufheizen der Blasluft), sind die Schornsteinventile geschlossen. Die Sitze des Ventils sind so angeordnet, dass der Druck im Ofen die Sitze zusammenhält, wenn der Ofen hochgefahren ist, um ein Auslaufen zu verhindern. Wenn der Kocher abgestellt und angeheizt werden soll, gibt es ein Abblaseventil, das geöffnet wird, um den Druck zu entlasten. Wegen der Notwendigkeit, den Ofen schnell drucklos zu machen, soll die Luft mit sehr hoher Geschwindigkeit austreten. Daher sind die Blow-Off-Ventile mit Schalldämpfern ausgestattet, um den Geräuschpegel in erträglichen Grenzen zu halten.

Das Kaltwindventil ist der Typ, der durch den Druck in der Kaltwindleitung geschlossen gehalten wird. Bevor dieses Ventil geöffnet werden kann, werden die kleinen Öffnungen in der Ventilscheibe geöffnet, um den Kocher unter Druck zu setzen und den Druck auf beiden Seiten des Ventils auszugleichen.

Bei mehreren modernen Hochöfen sind die Öfen mit Brennkammern ausgestattet, die vollständig außerhalb des Ofenmantels liegen. Diese Öfen haben externe Metallbrenner, die sich in der Nähe der Oberseite des Ofens befinden.

Der Vorteil dieser Konstruktion besteht darin, dass der gesamte Ofenmantel mit Schachbrettmustern gefüllt werden kann. Darüber hinaus ist das thermische Muster im Ofen viel symmetrischer und es gibt viel weniger Spannungen, die dazu neigen, das Mauerwerk zu verformen und zu brechen. Es gab jedoch viele spannungsbedingte Probleme, die ein Reißen in der Stahlkonstruktion des Verbindungsabschnitts zwischen der Brennkammer und dem Ofen verursacht haben. Infolgedessen sind an diesem Standort häufige Reparaturen an der Stahlkonstruktion erforderlich.

Flugnetz

Zwischen den Heißwindöfen und dem Hochofengebläse befindet sich die Kaltwindleitung. Es ist ungefüttert, weil die Temperatur des Kaltwinds normalerweise 150 °C bis 250 °C beträgt, was die Temperatur ist, die sich aus der Kompressionswärme am Gebläse ergibt. Am Ofenende der Hauptleitung befinden sich die Kaltwindventile für die Öfen und die mit einer Absperrklappe ausgestattete Mischerleitung. Um eine konstante Heißwindtemperatur zum Hochofen aufrechtzuerhalten, steuert ein Thermoelement in der Heißwindleitung dieses Drosselventil in der Mischerleitung und mischt die dem Ofen zugeführte Luftmenge und die daran vorbeigeleitete Luftmenge.

Wenn ein erhitzter Ofen zum ersten Mal auf Hochtouren geht, ist die Temperatur der erhitzten Luft viel höher als die gewünschte Heißwindtemperatur, so dass ein erheblicher Teil der Luft den Ofen umgehen muss. Wenn dem Ofen Wärme entzogen wird und die Temperatur sinkt, wird die Drosselklappe der Mischerleitung allmählich geschlossen und mehr Luft durch den Ofen geleitet. Bei einigen automatischen Herdwechselsystemen wird die Stellung des Regulierventils als Signal verwendet, das einen Herdwechsel einleitet.

Die Kaltwindleitung ist außerdem mit einem Schnellventil ausgestattet, das sich normalerweise in der Nähe des Hochofens befindet und geöffnet wird, wenn es erforderlich ist, den Winddruck schnell zu verringern. Dadurch wird die Kaltwindluft an die Atmosphäre abgegeben und ein positiver Druck auf der Kaltwindleitung aufrechterhalten, sodass Gas aus dem Ofen nicht zum Gebläse zurückströmen kann. Wegen des schnellen Luftaustritts beim Öffnen des Schnüffelventils ist es zudem generell mit einem Schalldämpfer ausgestattet.

Zur Erzeugung der Blasluft sind viele Hochöfen mit drei- oder vierstufigen Radialturbogebläsen ausgestattet. Bei sehr großen Hochöfen sind in der Regel zwei Gebläse vorgesehen, die parallel arbeiten. Bei sehr großen Hochöfen kann jedoch ein Axialgebläse effizienter eingesetzt werden.

Bei Anlagen, in denen der Wind mit Sauerstoff angereichert wird, wird der Sauerstoff normalerweise bei atmosphärischem Druck am Einlass des Turbogebläses oder unter Druck in der Kaltwindleitung zugeführt. Feuchtigkeit wird in die Kaltgebläsehauptleitung hinzugefügt, wenn dies für die Gewitterfeuchtigkeitskontrolle erforderlich ist.

Das Blasrohr, das das Heißwindsystem mit der Blasdüse verbindet, passt in einen bearbeiteten kugelförmigen Sitz an der Basis der Blasdüse. Der Düsenkühler und die Düse sind wassergekühlt. In modernen Hochöfen mit Heißwindtemperaturen von 1000 °C bis 1200 °C sind die Wasserkanäle des Düsenkörpers so ausgelegt, dass die Wassergeschwindigkeit über 20 m/s gehalten wird, und die Wasserkanäle der Düsenspitze sind so ausgelegt, dass sie die Wassergeschwindigkeit über 27,5 m halten /sec zur Verbesserung der Wärmeübertragungsrate. Üblicherweise ist auch die Nase des Blasrohrs wassergekühlt, bei den älteren Hochöfen jedoch nicht. Die Hilfsbrennstoff-Einspritzlanze tritt durch die Wand des Blasrohrs ein und stößt den Brennstoff normalerweise leicht von der Mittellinie und etwa 50 mm von der Nase des Blasrohrs zurück. Bei der Verwendung von Kohlenstaub als Blasformbrennstoff ist die Platzierung der Injektionslanze kritischer, um ein Aufprallen auf die Innenseite der Blasform zu vermeiden und um die Kohlenstaub besser zu verbrennen.

Das Blasrohr wird durch Spannung in der Zaumstange, die den Blasdüsenschaft mit dem Herdmantel verbindet, fest gegen die Blasform gehalten. Die Zügelfeder am Ende der Zügelstange ermöglicht eine begrenzte Bewegung, wenn sich das Blasrohr bei Änderungen der Heißwindtemperatur ausdehnt und zusammenzieht. Das Blasrohr selbst ist ein Rohr aus legiertem Stahl, das mit feuerfestem Material ausgekleidet ist, um zu verhindern, dass das Metall zu heiß wird.

An der Rückseite des Düsenstocks auf der Mittellinie des Blasrohrs und der Blasdüse befindet sich eine kleine Öffnung, durch die ein Stab eingeführt werden kann, um Material aus dem Blasrohr zu entfernen. Die Öffnung wird durch eine Kappe verschlossen, die bei Bedarf geöffnet werden kann, aber im geschlossenen Zustand gasdicht ist. In dieser als Blasdüsenkappe bezeichneten Kappe befindet sich ein glasbedecktes Sichtfenster, das es dem Bediener ermöglicht, das Innere des Ofens direkt vor der Blasdüse zu inspizieren. Der obere Teil des Schafts ist durch ein Drehgelenk mit der feuerfest ausgekleideten Düse des Schwanenhalses verbunden, an dem er durch Ösen und Keile festgeklemmt ist, die in die Sitze von Hängestangen passen. Jeder Schwanenhals ist seinerseits durch Flansche und Bolzen mit einem Hals verbunden, der sich radial von dem Innendurchmesser des Bustle-Rohrs erstreckt. Das Bustle-Rohr ist ein großes, kreisförmiges, feuerfest ausgekleidetes und isoliertes Rohr, das den Ofen oberhalb des Mantelniveaus umgibt und den Heißwind von der Heißwind-Hauptleitung zu jedem Düsenanschluss verteilt.

Herdbetrieb

Heutzutage ist der Betrieb von Hochöfen durch die Verwendung gut vorbereiteter Möller und einer guten Kontrolle der Möllerverteilung viel gleichmäßiger. Daher werden Hochöfen normalerweise sehr nahe an der maximalen Heißwindtemperatur betrieben, die die Öfen aufrechterhalten können oder die die speziellen Beschickungsmaterialien annehmen können, ohne ein vorzeitiges Schmelzen und eine schlechte Beschickungsbewegung zu verursachen. Bei höherer Heißwindtemperatur ist der Hochofenbetrieb effizienter, da ein größerer Prozentsatz der verbrauchten Wärme durch die fühlbare Wärme des Heißwinds geliefert wird und weniger Brennstoff im Hochofen benötigt wird. Beim Betrieb des Heißwindsystems wird das keramische Schachbrettwerk der Öfen durch die Verbrennung von Hochofengas erhitzt, das manchmal durch Kokereigas ergänzt wird, und dann wird die Luft von den Gebläsen durch die Öfen geleitet und durch das Heißgas erhitzt Checker-Arbeit. Im Heizzyklus werden die Öfen befeuert, bis die Temperatur der Abgase an den Kaminventilen eine festgelegte Maximaltemperatur von etwa 400 °C bis 450 °C erreicht hat, während gleichzeitig darauf geachtet wird, die Ofenkuppeln nicht zu überhitzen. Während des Heizzyklus wird die Temperatur an der Kuppel des Ofens so gesteuert, dass sie ein Maximum nicht überschreitet, das hauptsächlich durch die Art des feuerfesten Materials bestimmt wird, das für die Auskleidung der Kuppel verwendet wird. Wenn die Domtemperatur dieses Maximum erreicht, bevor die Schornsteintemperatur ihr Maximum erreicht, wird überschüssige Luft durch den Brenner zugeführt, um die Flammentemperatur niedrig zu halten und zu verhindern, dass der Dom überhitzt wird, während die Feuerung fortgesetzt wird, bis die Schornsteingastemperatur ihren Grenzwert erreicht. Wenn jedoch die Domtemperatur nicht schnell genug ansteigt, um ihre maximal zulässige Temperatur zu erreichen, wenn die Schornsteingastemperatur ihr Maximum erreicht, wird das Hochofengas normalerweise mit einem Brennstoff mit höherem Heizwert angereichert, um eine schnellere Aufheizrate zu erreichen.

Nachdem der Ofen aufgeheizt wurde, ist er bereit für die Explosion. Dazu wird zuerst die Gas- und Luftzufuhr zum Brenner abgesperrt und dann das Brennerabsperrventil und die Schornsteinventile geschlossen. Das Kaltwindventil wird dann so geöffnet, dass die in den Ofen eintretende Luft diesen auf einen Druck bringt, der dem Winddruck entspricht, ohne den Winddruck übermäßig zu reduzieren. Bei einigen modernen Hochofenanlagen werden die Gebläseregelungen bei einem Ofenwechsel von Konstantmengenregelung auf Konstantdruckregelung umgeschaltet. In einem solchen System beschleunigt das Gebläse, so dass der Ofen schnell gefüllt und unter Druck gesetzt werden kann, ohne dass es zu einem merklichen Abfall des Blasdrucks kommt.

Nachdem der Ofen gefüllt ist, wird das Mischventil (das die Menge an kalter Luft steuert, die um den Ofen herum geleitet wird, um mit der sehr heißen Luft aus dem Ofen gemischt zu werden, um die gewünschte Heißwindtemperatur zu erzeugen) ungefähr auf die richtige Öffnung eingestellt. Das Heißwindventil wird dann geöffnet, um den Ofen hochzufahren, und sobald der Ofen hochgefahren ist, passt der Heißwindtemperaturregler automatisch die Mischventilöffnung an, um die gewünschte Heißwindtemperatur aufrechtzuerhalten.

Der Heißwindofen wird nach seiner Verwendung dann vom Wind genommen, indem zuerst das Kaltwindventil und dann das Heißwindventil geschlossen werden. Das Abblaseventil wird dann geöffnet, um den Ofen drucklos zu machen, und nach dem Ablassen des Drucks werden die Schornsteinventile geöffnet und das Abblaseventil geschlossen. Als nächstes wird das Brennerabsperrventil geöffnet und die Luftzufuhr zum Brenner eingeschaltet. Schließlich wird das Gasabsperrventil geöffnet, um die gewünschte Gasdurchflussrate zu erhalten.

Bei modernen Hochofenanlagen sind die Ofenventile motorisiert und der Ventilwechsel automatisiert, so dass für einen Ofenwechsel nur etwa drei Minuten benötigt werden. Mit der kürzeren Wechselzeit kann die Aufheizzeit erhöht werden, so dass höhere Heißwindtemperaturen verwendet werden können und eine höhere Effizienz erzielt werden kann. Der automatische Herdwechselzyklus kann entweder per Knopfdruck am Herdwagen oder durch ein vollautomatisches elektronisches Signal ausgelöst werden. Dieses Signal kann auf dem Öffnungsgrad des Mischventils (z. B. wenn das Mischventil zu 85 % geschlossen ist), auf der Domtemperatur oder streng auf einem Zeitzyklus basieren.

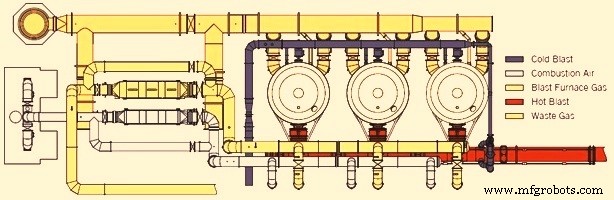

Typischerweise sind Hochöfen mit drei Heißwindöfen ausgestattet, und jeder Ofen wird etwa eine Stunde lang auf Hochtouren gehalten. Somit muss die Wärmemenge, die dem Ofen während des Hochfahrens entzogen wird, in der Heizperiode wieder in den Ofen zurückgeführt werden, was einfach die doppelte Zeit des Hochfahrens minus die doppelte Zeit des Ofenwechsels ist. Bei einigen Öfen gibt es vier Öfen. Mit dem Zusatzofen muss die Feuerungsrate nicht so hoch sein, da der Heizzyklus das Dreifache des Einschaltzyklus minus das Doppelte der Ofenwechselzeit beträgt. Ein weiterer Vorteil des Zusatzofens besteht darin, dass bei einem Problem mit der Ofenausrüstung die Öfen einzeln repariert werden können, ohne den Betrieb des Ofens wesentlich zu beeinträchtigen. Abb. 2 zeigt ein typisches Layout mit drei Winderhitzern.

Abb. 2 Typisches Layout mit drei Winderhitzern

Herstellungsprozess

- Heißluftballon

- Erzeugung und Nutzung von Hochofengas

- Erzeugung und Nutzung von Kokereigas

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Dampfturbine und Stromerzeugung

- Hochofen-Gießhaus und sein Betrieb

- Vor- und Nachteile einer Wärmepumpe

- Warm- und Kaltwalzprozess

- Druckluft- und Stickstofferzeugung in der Metallindustrie