Kohlekarbonisierung für die Koksproduktion

Kohlekarbonisierung für die Koksproduktion

Kohlekarbonisierung ist der Prozess, bei dem Kohle erhitzt und flüchtige Produkte (flüssig und gasförmig) ausgetrieben werden, wobei ein fester Rückstand namens Koks zurückbleibt. Beim Karbonisieren von Kohle wird Kohle entweder in Abwesenheit von Sauerstoff (O2) oder in kontrollierter O2-Menge auf hohe Temperaturen erhitzt. Ein gasförmiges Nebenprodukt, das sogenannte Koksofengas (COG), wird zusammen mit Ammoniak (NH3), Wasser und Schwefelverbindungen ebenfalls thermisch aus der Kohle entfernt. Der nach dieser Destillation verbleibende Koks besteht größtenteils aus Kohlenstoff (C) in verschiedenen kristallographischen Formen, enthält aber auch die thermisch modifizierten Reste verschiedener Mineralien, die in der ursprünglichen Kohle enthalten waren. Diese Mineralreste, die üblicherweise als Koksasche bezeichnet werden, verbrennen nicht und bleiben nach dem Verbrennen des Kokses als Rückstand zurück.

Bis vor kurzem galt die Karbonisierung von Kohle als „destruktive Destillation“, aber mit der zunehmenden Bedeutung der Karbonisierungsprodukte wird dieser Begriff nicht mehr verwendet. Heute wird die Kohleverkokung als ein physikalisch-chemischer Prozess betrachtet, der von der Verkokungsrate, den Betriebsparametern, den Eigenschaften der Kohlemischung und dem Transport von thermischer Energie abhängt. Die Aufheizgeschwindigkeit von Kohle beeinflusst die Festigkeit und die Rissbildungseigenschaften von Koks. Um zu einer homogenen Qualität zu gelangen, soll daher die Erwärmung des Kohlekuchens in einem Koksofen über die gesamte Länge und Höhe des Ofens gleichmäßig erfolgen. Darüber hinaus beeinflusst die Migrationsrate der Kunststoffschicht die Temperaturspannung in der wiedererstarrten Masse und damit die Rissbildung.

Der Kohlenverschwelungsprozess begann zu Beginn des 18. Jahrhunderts mit der Verkohlung von Kokskohle guter Qualität in Haufen auf dem Boden, was in der Folge zur Entwicklung von Bienenkorböfen unterschiedlicher Formen und Größen führte, um den steigenden Bedarf an Hartkoks zu decken Verhüttung von Eisen.

Die Karbonisierung von Kohle kann in den folgenden drei Temperaturbereichen durchgeführt werden.

- Die Niedertemperaturkarbonisierung wird normalerweise im Temperaturbereich von 500°C bis 700°C durchgeführt. Bei dieser Art der Karbonisierung sind die Ausbeuten an flüssigen Produkten höher und die Ausbeute an gasförmigen Produkten geringer. Der produzierte Koks hat einen höheren Anteil an flüchtigen Bestandteilen (VM) und ist frei brennend.

- Die Karbonisierung bei mittlerer Temperatur wird in einem Temperaturbereich von etwa 800 Grad C durchgeführt. Diese Karbonisierung erzeugt rauchfreien weichen Koks. Die erzeugten Nebenprodukte ähneln in ihren Eigenschaften denen der Hochtemperaturkarbonisierung. Karbonisierung bei mittlerer Temperatur wird heutzutage selten praktiziert.

- Hochtemperaturkarbonisierung wird bei einer Temperatur durchgeführt, die über 900°C liegt. Diese Karbonisierung ergibt eine höhere Ausbeute an gasförmigen Produkten und eine geringere Ausbeute an flüssigen Produkten. Diese Karbonisierung erzeugt Hartkoks aus Kokskohlen.

Karbonisierung bei niedriger Temperatur

Die Schwelung wurde ursprünglich entwickelt, um Stadtgas für die Wohnungs- und Straßenbeleuchtung bereitzustellen und einen rauchfreien Brennstoff für Haus- und Industrieheizungen herzustellen. Die als Nebenprodukt anfallenden Teere sind wirtschaftlich bedeutsam und oft unverzichtbare Rohstoffe für die chemische Industrie oder werden zu Benzin, Heizölen und Schmiermitteln raffiniert. Die bevorzugten Kohlen für die Karbonisierung bei niedriger Temperatur sind typischerweise Braunkohle, subbituminöse Kohle oder hochflüchtige bituminöse Kohle, die, wenn sie im Temperaturbereich von 500°C bis 700°C pyrolysiert werden, eine poröse Holzkohle mit Reaktivitäten ergeben, die typischerweise nicht viel niedriger sind als die ihrer Mutterkohlen. Diese reaktiven Kohlen sind (i) leicht entzündbar und werden als rauchfreie Brennstoffe oder als Ausgangsmaterial für Vergasungsverfahren verwendet, (ii) werden mit Kohle gemischt, um Koksofenfutter herzustellen, oder (iii) werden als Kraftwerksbrennstoff verwendet.

Die bei der Karbonisierung bei niedriger Temperatur entstehenden Teere unterscheiden sich stark von denen bei der Karbonisierung bei hohen Temperaturen. Die Karbonisierung bei hoher Temperatur neigt dazu, hauptsächlich aromatische Verbindungen zu erzeugen, wohingegen diejenigen, die während der Karbonisierung bei niedriger Temperatur erzeugt werden, überwiegend aliphatische Verbindungen sind, daher die unterschiedlichen Endverwendungsanwendungen der Teer-Nebenprodukte. Auch die Gasausbeute und -zusammensetzung sind bei der Schwelung bei niedriger Temperatur unterschiedlich, wobei die Gasausbeute etwa 25 % der bei der Hochtemperaturschwelung beträgt, das Gas jedoch mehr Methan (CH4) und weniger Wasserstoff (H2) enthält, was ihm einen höheren Heizwert verleiht .

Die Hauptanwendung der Niedertemperaturkarbonisierung ist die Herstellung rauchfreier Brennstoffe für den Einsatz in Haushalten und kleinen Industriekesseln in Gebieten mit hoher Bevölkerungsdichte, die auf Kohle als Brennstoff angewiesen sind, insbesondere Kohle mit hohem VM-Gehalt.

Hochtemperaturkarbonisierung

Der Hauptzweck der Hochtemperaturkarbonisierung ist die Herstellung von metallurgischem Koks zur Verwendung im Hochofen (BF) und in der Gießerei. Etwas Koks wird für die Herstellung von Calciumcarbid (CaC2) und Elektrodenkohlen verwendet. Mehr als 90 % des produzierten Kokses wird in BFs verwendet, um Eisenerz für die Produktion von Roheisen zu verhütten.

Es gibt drei Arten von Prozessen für das Karbonisieren von Kohle bei hoher Temperatur. Dies sind (i) Bienenstocköfen, (ii) Koksöfen zur Rückgewinnung von Nebenprodukten und (iii) Koksöfen ohne Rückgewinnung/Wärmerückgewinnung.

Der Bienenstockofen ist eine einfache gewölbte Backsteinkonstruktion, in die Kohle durch eine Öffnung an der Oberseite geladen und dann durch eine Seitentür eingeebnet werden kann, um eine Schicht von etwa 600 mm bis 900 mm Dicke zu bilden. Wärme wird durch Verbrennen des aus der Kohle freigesetzten VM zugeführt, und die Karbonisierung schreitet von oben nach unten durch die Charge fort. Es können ca. 5 bis 6 Tonnen Kohle chargiert werden, für die Karbonisierung wird ein Zeitraum von 48 Stunden bis 72 Stunden benötigt. Einige Bienenstocköfen sind aufgrund von Systemverbesserungen und dem Hinzufügen von Abhitzekesseln zur Rückgewinnung von Wärme aus den Verbrennungsprodukten noch in Betrieb.

Die ersten Koksöfen zur Rückgewinnung von Nebenprodukten, die zufriedenstellenden BF-Koks oder Gießereikoks als Hauptprodukt und Teer, Ammoniak und später Benzol als Nebenprodukte produzierten, wurden um 1856 gebaut Diese Öfen, im Wesentlichen die modernen Kokereien, wurden in den 1940er Jahren fertiggestellt. Der Koksofen vom horizontalen Schlitztyp (Nebenproduktrückgewinnung), in dem höhere Temperaturen erreicht werden können und eine bessere Kontrolle über die Koksqualität ausgeübt werden kann, hat andere Konstruktionen ersetzt und wird zum Verkoken von Steinkohle verwendet.

Moderne Nebenprodukt-Koksöfen bestehen aus Kammern mit einer Länge von 15 m bis 20 m, einer Höhe von 6 m bis etwa 9 m, einer Breite von 500 mm bis 600 mm und einer Wandstärke von etwa 100 mm. Mehrere dieser Kammern (von 20 bis 100) im Wechsel mit ähnlichen Zellen, die Heizzüge aufnehmen, bilden eine Batterie. Kohle, gebrochen auf 80 % minus 3 mm mit einer Oberkorngröße von 15 mm, wird mit einem Beschickungswagen auf Schienen von oben auf die Öfen geladen und durch eine einziehbare Stange eingeebnet.

Der Betrieb jedes Ofens ist zyklisch, aber die Batterie enthält eine ausreichend große Anzahl von Öfen, um einen im Wesentlichen kontinuierlichen Strom von Koksofenrohgas zu erzeugen. Die einzelnen Öfen werden während des Verkokungszyklus in ungefähr gleichen Zeitintervallen beschickt und geleert. Das Verkoken dauert 15 bis 18 Stunden, um BF-Koks herzustellen. Während dieser Zeit destilliert VM Kohle als COG heraus. Die Verkokungszeit wird durch die Kohlemischung, den Feuchtigkeitsgehalt, die Unterfeuerungsrate und die gewünschten Eigenschaften des Kokses bestimmt. Bei geringem Koksbedarf können die Verkokungszeiten auf 24 Stunden erhöht werden. Verkokungstemperaturen reichen im Allgemeinen von 900°C bis 1100°C und werden auf der höheren Seite des Bereichs gehalten, um BF-Koks herzustellen. Das Eindringen von Luft in die Öfen wird verhindert, indem ein positiver Gegendruck in der Sammelleitung aufrechterhalten wird. Die Öfen werden unter Überdruck gehalten, indem ein hoher hydraulischer Hauptdruck von etwa 10 mm Wassersäule in Batterien aufrechterhalten wird. Die bei der thermischen Destillation entstehenden Gase und Kohlenwasserstoffe werden über das Abzugssystem entfernt und zur Verwertung in die Nebenproduktanlage geleitet.

Die Verkokung ist abgeschlossen, wenn die zentrale Temperatur im Ofen etwa 950 °C bis 1000 °C beträgt. An diesem Punkt wird der Ofen von der hydraulischen Hauptleitung getrennt und nach dem ordnungsgemäßen Ablassen von Restgasen werden die Türen zum Koksschieben geöffnet. Am Ende der Verkokungsperiode weist die Koksmasse eine hohe Volumenschrumpfung auf, was zu einer Ablösung der Masse von den Wänden führt, was ein leichtes Schieben gewährleistet. Die Verkokung findet in vollständig geschlossenen Öfen statt, und wenn die Verkokung abgeschlossen ist, werden die Ofentüren geöffnet und ein seitlicher Stößel schiebt den glühenden Koks in einen Löschwagen.

Das Nebenproduktgas und Teerdämpfe, die den Koksofen verlassen, werden einem Trennverfahren unterzogen, um den Teer aus dem Gas zu entfernen. Das Gas wird dann behandelt, um NH3 als Ammoniumsulfat zurückzugewinnen, während der Teer durch Destillation in drei Ölfraktionen fraktioniert wird, die als leichtes, mittleres (oder Teersäure) oder schweres Öl bezeichnet werden. Das Gas, hauptsächlich ein Gemisch aus H2 und CH4, hat einen guten Heizwert und wird als Brennstoff verwendet.

Bei Koksöfen ohne Rückgewinnung/Wärmerückgewinnung wird die Wärmeenergie der Rauchgase in Form von Dampf zurückgewonnen. Bei der Koksherstellung in Öfen ohne Rückgewinnung werden flüchtige Stoffe, die während der Kohleverkokung freigesetzt werden, nicht als Nebenprodukte zurückgewonnen, sondern im Ofen selbst in Gegenwart einer kontrollierten Luftmenge und der Hitze der flüchtigen Stoffe von sich entwickelnden Gasen verbrannt zum Verkoken der Kohlemasse zu Koks verwendet und somit keine externe Beheizung benötigt wird. Das höhere Wärmeniveau wird wichtigerweise verwendet, um die potentiell umweltschädlichen Kohlenwasserstoffe in die brennbaren Bestandteile aufzubrechen und sie zu verbrennen, wodurch die potentiell gefährliche Verschmutzung vermieden wird. Die Verbrennungswärme wird im Prozess nur teilweise genutzt und die Restwärme im Abgas zur Energiegewinnung genutzt.

Öfen ohne Rückgewinnung sind im Allgemeinen von horizontaler Konstruktion und arbeiten unter Unterdruck, im Gegensatz zu Öfen für Nebenprodukte, die unter Überdruck arbeiten. Primäre Verbrennungsluft, die durch Öffnungen in den Ofentüren eingeführt wird, verbrennt teilweise direkt die flüchtigen Stoffe (einschließlich Teer und Benzol) im Ofenraum über der Kohle. Dadurch wird die für den Prozess benötigte Wärme erzeugt. Das Gemisch aus Roh- und Abgasen wird durch die senkrechten Kanäle in den Seitenwänden zum Heizzugsystem unter der Ofensohle geleitet. In die Sohlenzüge wird Sekundärluft eingeleitet, die mäanderförmig unter dem Kohlebett verläuft und die Verbrennung der Gase vervollständigt. Die Gestaltung der Abzüge und die Steuerung des Luftstroms ermöglichen eine Angleichung der Verkokungsrate am oberen und unteren Ende des Kohlebetts. Aufgrund der erzeugten Temperaturen werden alle Kohlenwasserstoffe und Nebenprodukte im Ofen verbrannt. Die Verkokungszeit variiert von 48 Stunden bis 72 Stunden, abhängig von der Konstruktion der Nichtrückgewinnungs-Koksöfen. Heiße Gase strömen in einem Abfalltunnel zu Wärmerückgewinnungsdampferzeugern (HRSG), wo Hochdruckdampf erzeugt wird, der normalerweise zur Stromerzeugung verwendet wird.

Karbonisierungsprozess

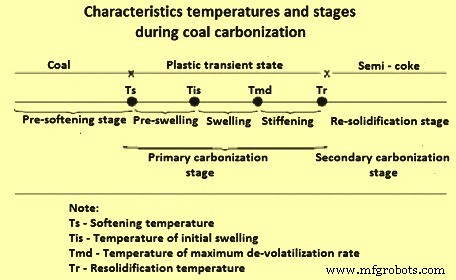

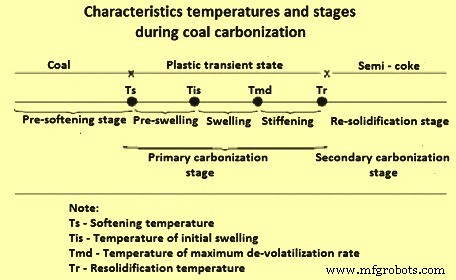

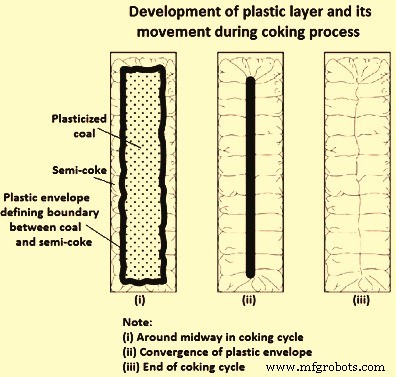

Wenn Kohle in einen heißen Koksofen geladen wird, wird der Teil der Kohle, der direkt mit den Wänden in Berührung kommt, sehr schnell erhitzt. Wenn das Schmelzen erreicht ist, erweicht die dünne Schicht aus erhitzter Kohle und schmilzt. Zerstörende Destillationsreaktionen laufen in der Kunststoffschicht schnell ab, wobei reichlich flüchtige Produkte freigesetzt werden. Das Gas und die kondensierbaren Dämpfe werden in der Kunststoffmasse eingeschlossen und neigen dazu, diese aufzuquellen, wenn sie sich ausdehnen. Wenn die Reaktionen fortschreiten und die Temperatur der Schmelzzone ansteigt, beginnt die Plastizität der Charge abzunehmen. Bei fortgesetzter Erwärmung und Gasentwicklung verfestigt sich die geschmolzene Schicht allmählich wieder zu der typischen, zelligen Koksstruktur. Die charakteristischen Temperaturen und Stadien während der Kohleverkokung sind in Abb. 1 dargestellt, und die Entwicklung der Kunststoffschicht und ihre Bewegung während des Kohleverkokungsprozesses ist in Abb. 2 dargestellt.

Abb. 1 Charakteristische Temperaturen und Stadien während der Kohlekarbonisierung

Abb. 2 Entwicklung der Kunststoffschicht und ihre Bewegung während des Karbonisierungsprozesses

Der nach der Verfestigung der plastischen Zone zurückbleibende Koks enthält immer noch eine beträchtliche Menge an VM, da seine Temperatur noch weiter erhöht wird, setzen sich die destruktiven Destillationsreaktionen unter Entwicklung von Gas und etwas Teer fort. Die Endreaktionen, die im Koks stattfinden, scheinen weitgehend H2 aus den äußerst komplexen, hochmolekularen Kohlenwasserstoffen abzuspalten, aus denen er besteht. Mit zunehmender Temperatur neigt der Koks dazu, sich von den Ofenwänden zu lösen, und es entstehen Schrumpfrisse, die von den Ofenwänden nach innen zur Mitte der Koksmasse verlaufen. Die beiden Kunststoffzonen bewegen sich langsam von den gegenüberliegenden Wänden des Ofens aufeinander zu und treffen sich schließlich in der Mitte des Ofens. Die Verbindung der Zonen erscheint als vertikaler Riss, der in Längsrichtung durch den Ofen in der Mitte der Charge verläuft. Wenn ein Ofen geschoben wird, teilt sich der Koks an diesem Riss vertikal.

Wenn sich die plastischen Zonen nach innen bewegen, neigt ihre Bewegungsgeschwindigkeit aufgrund der zunehmenden Entfernungen, durch die die Wärme zu leiten ist, dazu, abzunehmen. Eine Zunahme der fühlbaren Wärme, die von dem durch den Koks nach oben strömenden Gas abgeführt wird, und jeglicher Wärme, die bei den Crackreaktionen absorbiert wird, die im Gas auftreten, neigt ebenfalls dazu, die Bewegungsgeschwindigkeit der Zonen zu verlangsamen. Die Temperatur und das Verhalten der Chargen, die sich in den verschiedenen Ofenzonen befinden, sind bei verschiedenen Verkokungszeiten unterschiedlich.

Die Umwandlung von Kohle zu Koks findet statt, wenn die Kohle erhitzt wird. Wenn der Schmelzzustand erreicht ist, erweicht die Schicht aus erhitzter Kohle und schmilzt. Von etwa 375 °C bis 475 °C zersetzt sich die Kohle und bildet eine Kunststoffschicht. Zerstörende Destillationsreaktionen laufen in der Kunststoffschicht schnell unter Entwicklung von flüchtigen Produkten ab. Bei etwa 475 °C bis 600 °C gibt es eine deutliche Entwicklung von Teer und aromatischen Kohlenwasserstoffverbindungen. Das Gas und der kondensierbare Dampf werden in der Kunststoffmasse eingeschlossen und neigen dazu, diese aufzuquellen, wenn sie sich ausdehnen. Mit fortschreitenden Reaktionen und steigender Temperatur der Schmelzzone nimmt die Plastizität der Kohle ab. Bei fortgesetzter Erwärmung und Gasentwicklung verfestigt sich die Schmelzschicht allmählich wieder zu Halbkoks mit typischer, zelliger Koksstruktur. Der Koks enthält in diesem Stadium immer noch eine beträchtliche Menge an VM. Wenn die Temperatur weiter über 600 °C ansteigt, setzt sich die destruktive Destillationsreaktion mit der Entwicklung von Gas und etwas Teer fort. Die Koksstabilisierung findet statt, wenn die Temperatur von 600 °C auf 1100 °C ansteigt. Dies ist gekennzeichnet durch Kontraktion der Koksmasse, strukturelle Entwicklung von Koks und abschließende H2-Entwicklung. In diesem Stadium finden die letzten Reaktionen statt. Diese Reaktionen spalten H2 aus sehr komplexen, hochmolekularen Kohlenwasserstoffen ab. Mit steigender Temperatur schrumpft die Koksmasse unter Ausbildung von Schrumpfrissen.

Karbonisierungsmechanismus

Während des Karbonisierungsprozesses wird pulverisierte Kohle in einen porösen, zerklüfteten, silberschwarzen Feststoff, Koks, umgewandelt. Koks besteht mikroskopisch aus einer festen Matrix, organischen und anorganischen Einschlüssen in der Matrix, Poren und Mikrorissen. Die Prozesse der Entstehung der porösen Struktur und der Mikrotextur von Koks spielen sich im Wesentlichen im plastischen Bereich ab. Die durch die Gasblasen im Koks gebildete Struktur nimmt fast die Hälfte seines Volumens ein und beeinflusst zwei Eigenschaften des Koks, die mechanische Festigkeit und die Schüttdichte.

Das feste Material, das die Porenwände bildet, besteht aus optisch anisotropen Einheiten, die üblicherweise unter Verwendung von Polarisationslichtmikroskopie (PLM) beobachtet werden. Die Koksmikrotextur beeinflusst die Kokseigenschaften, die für seine Verwendung in der BF wesentlich sind.

Während des Karbonisierungsprozesses erweichen metallurgische (Koks-) Kohlen, werden plastisch, zersetzen sich, quellen auf, agglomerieren und verfestigen sich schließlich wieder. Der Kunststofftemperaturbereich liegt im Allgemeinen im Bereich von 350 °C bis 500 °C. Beim Karbonisierungsprozess werden also zwei vertikale Kunststoffschichten parallel zu den Heizwänden gebildet, die zur Mitte hin verlaufen, wo sie zusammenfließen (Abb. 2). Während der Verkokung erzeugen einige Kohlen innere Gasdrücke und üben messbare, manchmal gefährlich hohe Wanddrücke auf die Ofenwände aus.

Bei der Karbonisierung finden im Kunststofftemperaturbereich zwei Prozesse statt. Die Porenstruktur des Kokses entwickelt sich und die Kohle C wird in Schichtebenen vom Graphittyp organisiert, deren Ordnung zu der optischen Anisotropie des Kokses führt. Die Variationen in der Größe der anisotropen Einheiten führen zu strukturellen Komponenten im Koks. Die Anteile der verschiedenen vorhandenen Komponenten sind die strukturelle Zusammensetzung des Kokses.

Es gibt mehrere Studien bezüglich des Karbonisierungsmechanismus während des Karbonisierungsprozesses bei hoher Temperatur, und es wurden einige Hypothesen über den Karbonisierungsmechanismus von Kohle aufgestellt. Zwei davon sind der Kunststoffkarbonisierungsmechanismus und der Mesophasenkarbonisierungsmechanismus.

Beim plastischen Karbonisierungsmechanismus von Kohle wird davon ausgegangen, dass es drei kontinuierliche Umwandlungsreaktionen von Kohle in Koks durch die plastische Phase gibt. Wenn Kokskohlen unter Luftabschluss über 350 Grad C erhitzt werden, beginnt die organische Substanz der Kohle mit der thermischen Zersetzung. Die Mischungen aus Gas, Flüssigkeit und erweichter Kohle, die aus der Kohle thermisch zersetzt werden, nennt man plastische Masse. Die Kokskohlen erweichen, schmelzen, verschmelzen, quellen und verbinden sich in einem plastischen Zustand. Wenn die Temperatur auf 450°C bis 550°C erhöht wird, entwickelt sich ein Teil der plastischen Masse in Gas und kondensierbaren Dampf und der andere Teil erstarrt wieder zu Halbkoks. Bei weiterer Temperaturerhöhung über 550 °C zersetzt sich die organische Substanz des Halbkokses und kondensiert weiter, das CH4 und H2 werden freigesetzt, die C-Lamellen des Halbkokses nehmen kontinuierlich zu, der Koks wird schließlich gebildet. Die zwei Hauptstufen, die von Kohle zu Koks umgewandelt werden, sind die Karbonisierungsphase zur Herstellung einer plastischen Masse und die Schrumpfphase des Halbkokses.

Beim Karbonisierungsmechanismus durch Mesophase wird die Bildung von anisotropem C aus der isotropen Schmelze von Kohle, Pech oder ausgewählten organischen Modellverbindungen zunächst auf die Entwicklung einer charakteristischen Phase von Flüssigkristallen zurückgeführt. Wenn die Kohle karbonisiert wird, wird zuerst die plastische Masse optisch isotrop gebildet und bildet dann allmählich lamellare nematische Flüssigkristalle. Diese polymere Phase wird als Mesophase bezeichnet. Das ist die Zwischenphase zwischen der isotropen flüssigen Kohle und dem festen anisotropen Halbkoks, der schließlich aus der Mesophase gebildet wird und Eigenschaften eines Zwischenprodukts zwischen Feststoffen und Flüssigkeiten hat. Wenn die Fluidität der Zwischenphase ausreichend hoch ist, verschmelzen die Mesophasen sofort zu einer einzigen größeren Einheit. Über einen Bereich steigender Temperatur wird kontinuierlich Mesophase gebildet, nimmt an Größe zu und berührt schließlich einander. Somit kann sich die Mesophase verfestigen und sich von Kohle in optisch anisotrope Kokstexturen umwandeln.

Mit der Entdeckung der Mesophase in der plastischen Phase der Karbonisierung, die zu graphitierbaren Kohlenstoffen führt, wurde ein bedeutender Fortschritt beim Verständnis des Karbonisierungsprozesses erzielt, wie durch optische Mikroskopie beobachtet wurde. Die Entwicklung von sphärischen Mesophasenpartikeln aus einer isotropen Masse und deren fortschreitendes Wachstum und Koaleszenz, um schließlich anisotrope Strukturen zu bilden, ist für pechartige Vorläufer gut etabliert. Grundsätzlich tritt während des Karbonisierungsprozesses eine dehydrierende Polymerisation aromatischer Moleküle auf, mit einer daraus folgenden Erhöhung des durchschnittlichen Molekulargewichts. Die endgültige Koksstruktur hängt mit den Eigenschaften der Mesophase zum Zeitpunkt der Verfestigung zusammen, und diese wiederum hängen hauptsächlich von den chemischen Eigenschaften des Ausgangsmaterials ab. Koksqualitätsverbesserungen werden durch die Qualität des Ausgangsmaterials diktiert, das die optische Textur des resultierenden Kokses vorbestimmt.

Im Gegensatz zu pechähnlichen Materialien erzeugt die Karbonisierung von Kohle eine Mesophase in Form stark verzerrter Kugeln, die aufgrund ihrer hohen Viskosität keine beobachtbare Koaleszenz zeigen. Diese Verhaltensunterschiede können auf hemmende Wirkungen von Elementen wie N2 (Stickstoff), O2 und S (Schwefel) sowie auf den Einfluss von partikulären Inertstoffen in der Kohle zurückgeführt werden.

Der Mechanismus und die Haupteinflussfaktoren der Porenbildung im Halbkoks waren Gegenstand verschiedener Studien. Diese Untersuchungen haben gezeigt, dass die Porenstruktur von Koks weitgehend innerhalb des plastischen Temperaturbereichs des Karbonisierungsprozesses bestimmt wird. Während der Untersuchungen wurde beobachtet, dass anfänglich Poren in großen Partikeln bei einer Temperatur nahe dem Erweichungspunkt auftraten, während die Partikel mittlerer Größe bei höheren Temperaturen porös wurden. Innerhalb von Partikeln mit einer Größe von weniger als 125 Mikrometer (Mikrometer) wurde bei keiner Temperatur eine Porenbildung festgestellt. Eine Erhöhung der Temperatur induzierte eine Erhöhung sowohl der Anzahl als auch der Größe der Poren. Es wurde beobachtet, dass mehr Partikel Poren aufwiesen und die großen Partikel mehrporig wurden. Mit zunehmender Temperatur wurden die Partikel runder und quollen in die Hohlräume zwischen den Partikeln.

Im Falle von Kohlen mit Nullfließfähigkeit markierte das oben erwähnte Stadium das Ende der beobachteten Veränderungen. Bei Kohlen mit höherer Fluidität führt jedoch eine Temperaturerhöhung, die schließlich die Temperatur der maximalen Kontraktion erreicht, zu einem fortgesetzten Quellen der größeren Partikel und einer Konzentration der kleinen in den abnehmenden Hohlräumen. Das Quellen der flüssigeren Kohlen setzt sich fort, bis alle kleinen Partikel in die expandierenden Zellwände der größeren Partikel eingebaut sind, was zum Verlust ihrer getrennten Identität führt. Oberhalb dieser Temperatur des vollständigen Schmelzens nimmt die mittlere Porengröße zu und erreicht einen Spitzenwert, bevor sie schließlich auf eine Größe abfällt, die bei höheren Temperaturen praktisch unverändert bleibt. Die Zunahme der Porenzahl mit der Temperatur wird durch ein Übergangsminimum bei der Temperatur unterbrochen, die der maximalen Porengröße entspricht. Die Größe dieser großen Poren wird vor der Wiederverfestigungstemperatur reduziert, wodurch eine kohärentere Struktur zurückbleibt. Das Wachstum kleiner, fast kugelförmiger Poren und das Schmelzen der Matrix in der Nähe dieser Temperatur führt im Allgemeinen zur Bildung von miteinander verbundenen Poren.

Oberhalb der Wiedererstarrungstemperatur werden außer einer leichten Abnahme der mittleren Porengröße kaum nennenswerte Änderungen beobachtet. Die Verdichtung der vollständig verschmolzenen Strukturen, die nahe der Wiedererstarrungstemperatur auftritt, hat großes Interesse geweckt. Die Erklärung dafür ist, dass die große Ausdehnung der etwas kälteren Zone die Verdichtungsschicht gegen den starreren Halbkoks drücken kann. Eine eventuell in diesem Stadium auftretende Vernetzung von Poren kann diesen Vorgang erleichtern. Diese Erklärung wird weiter gestützt durch die Beobachtung einer Entwicklung der Anisotropie in der Porenform, wobei die größte Dimension entlang der Temperaturisothermen liegt.

Eine weitere Untersuchung des Einflusses von Ladungsdichte und Partikelgröße auf die Porenstrukturentwicklung zeigt, dass sowohl mittlere Poren- als auch Porenwandgrößen innerhalb der plastischen Zone Maximalwerte erreichen. Die neuen Erkenntnisse werden durch den Vorschlag von zwei weiteren Prozessen erklärt, nämlich (i) dem Aufbrechen einiger dünner Porenwände während der Expansionsphase nach dem Schmelzen und (ii) einer sekundären Porennukleation, die bei höheren Temperaturen während des Verdichtungsprozesses auftritt. Es hat sich gezeigt, dass eine Erhöhung der Ladungsdichte die Porosität verringert, hauptsächlich die mittlere Porengröße des resultierenden Kokses, während die mittlere Porenwandgröße eine vernachlässigbare Variation zeigt. Der Effekt der Ladungsdichte wird der Begrenzung der Ausdehnung entlang der horizontalen Richtung zugeschrieben, die senkrecht zur Ofenwand ist. Es wurden keine Hinweise auf systematische Abweichungen in der Koksporenstruktur gefunden, die sich aus Abweichungen in der Größenverteilung der Kohlepartikel innerhalb des betrachteten Bereichs ergeben.

Es wurde eine Untersuchung durchgeführt, um die Umwandlung von Kohle in Koks mikroskopisch zu untersuchen. In dieser Untersuchung wurde die Morphologie der Plastikschicht als Funktion des Kohlengrades untersucht. Es wurde beobachtet, dass bei Kohlen mit einem VM-Gehalt im Bereich von 25 % bis 30 % der erste Schritt der Umwandlung die Bildung eines kontinuierlichen Mediums aus den viskosen verformten Kohlepartikeln ist, das durch die Abwesenheit von Blasen gekennzeichnet ist. Der zweite Schritt ist die Entgasung, die durch das Vorhandensein einer hochporösen Zone offensichtlich ist. Das Ergebnis der Studie war, dass die Bildung der Poren plötzlich beginnt, wenn die Grenzen einzelner Partikel nicht erkennbar sind. Neben der porenarmen Schmelzzone gibt es eine porenreiche mit sehr dünnen Wänden, die als Schaumzone bezeichnet wird.

In ähnlichen Studien wurde ein Unterschied zwischen hoch- und mittelwertigen Kohlen festgestellt. Es wurde beobachtet, dass im Fall von Kohlen mit mittlerem VM während der Wiedererstarrung die Verdichtung der Blasen ihre Bildung dominierte, während das Gegenteil während der vorangehenden Zone maximaler Fluidität geschah. Es fand ein Stofftransport in der Kunststoffschicht vom Bereich maximaler Fließfähigkeit bis zum Halbkoks statt, der sich in der im Zentrum der Kunststoffschicht gemessenen hohen Porosität ausdrückt. Bei hochinkohlten Kohlen wurde kein ähnliches Maximum beobachtet, was darauf hindeutet, dass für diese Kohlen möglicherweise ein anderer Mechanismus zur Beseitigung von Blasen existiert.

Karbonisierungsdruck

Der bei der Karbonisierung entwickelte Karbonisierungsdruck wird als auf die Wand ausgeübte Kraft ausgedrückt und mittels einer geeigneten Vorrichtung gemessen und als Wanddruck bezeichnet. Es ist ein Phänomen, das mit der Verwendung von vertikalen Schlitz-Koksöfen mit doppelter beheizter Wand wichtig geworden ist. In den runden Bienenstocköfen kann sich die Kohle frei nach oben ausdehnen und somit wird das Aufquellen der Charge durch diese freie Ausdehnung aufgenommen. Bei Schlitzöfen hingegen ist die Ausdehnung der Kohle horizontal zur beheizten Wand eingeschränkt.

Es ist festgestellt worden, dass einige Kohlen Koksofenwände beschädigen können, entweder aufgrund eines übermäßigen Drucks, der während der Karbonisierung entwickelt wird, oder aufgrund einer unzureichenden Kokskontraktion am Ende des Karbonisierungsprozesses. Dieses Problem ist in letzter Zeit aufgrund des Kohlevorheizens und der weitverbreiteten Akzeptanz von hohen Batterien, die die Schüttdichte der Kohlecharge erhöhen, zu einer Angelegenheit von Bedeutung geworden, wodurch der Verkokungsdruck, die Kontraktion und die Lebensdauer des Koksofens beeinflusst werden. Die Auswirkung des Drucks, der während der Aufkohlung von Kohle in Form von unerwünschten Erscheinungen von verzerrten Wänden entwickelt wird, ist bei höheren Öfen besser sichtbar.

Es wurde festgestellt, dass viele Faktoren die Grße des Karbonisierungsdrucks beeinflussen. Diese Faktoren können in drei große Kategorien unterteilt werden, insbesondere (i) inhärente Eigenschaften der Kohle, (ii) Kohlevorbereitung und physikalische Eigenschaften und (iii) Betriebsbedingungen des Ofens.

Ob ein Druck zu hoch ist oder nicht, hängt nicht nur davon ab, welcher Druck ausgeübt wird, sondern auch davon, welchem Druck die Ofenwand standhalten kann. Daher wurden verschiedene Anstrengungen unternommen, um die Festigkeit der Koksofenwände zu beurteilen. Die Anforderung an die Wandfestigkeit wird weitgehend durch den unausgeglichenen Verkokungsspitzendruck bestimmt, der während des Karbonisierungsprozesses auf die Wände ausgeübt wird. Diese ungleichmäßigen Drücke verursachen Wanddurchbiegungen in horizontaler Richtung, die durch die vertikale Schwerkraftbelastung einschließlich des Gewichts von Dach und Wand stabilisiert werden müssen, da die Fugen in der Wand keine durchgehende Zugfestigkeit aufweisen.

Eine sehr niedrige Grenze schränkt die Flexibilität bei der Auswahl von Kohlequellen, Kohlemischungen und Karbonisierungsbedingungen ein. In einer Studie, die die Ergebnisse von mehreren hundert in einem Drehwandofen verschwelten Kohlen verglich und unter Berücksichtigung des Verhaltens dieser Kohlen in kommerziellen Öfen die folgenden Sicherheitsgrenzwerte für in Koksöfen verschwelte Kohlen festlegte.

- Kohle, die einen Druck von mehr als 0,14 Kilogramm pro Quadratzentimeter (kg/cm²) entwickelt, ist gefährlich.

- Kohlen, die einen Druck von mehr als 0,1 kg/cm² entwickeln, können gefährlich sein, wenn sie regelmäßig in Öfen mit einer Höhe von über 3 Metern verkohlt werden.

- Kohle mit einem Druck von weniger als 0,1 kg/cm² ist sicher.

Die Studie hat gezeigt, dass eine elastische Durchbiegung handelsüblicher Ofenwände bis zu 1,25 mm ohne Rissbildung erfolgen kann. Jenseits dieses Punktes tritt eine weitere Durchbiegung nicht ohne weiteres auf und es kommt zur Rissbildung.

In den 1960er und 1970er Jahren setzte sich der Bau von Hochkoksöfen (Höhe ab 6 m) durch. Diese Öfen werden unter der Annahme betrieben, dass Verkokungsdrücke unter 0,14 kg/cm² sicher sind. Das Ergebnis war, dass diese Öfen teilweise schwerwiegende, frühzeitige Feuerfestschäden erlitten. Es wurde berichtet, dass eine 6 m hohe Batterie fortschreitende Schäden erlitten hatte und nach weniger als fünf Betriebsjahren abgeschaltet werden musste. Die Untersuchungen zur Ermittlung der Ursachen des vorzeitigen Versagens umfassten eine statische Analyse einer 6 m hohen Wand. Es wurde eine mathematische Studie an einer 6 m hohen Ofenwand durchgeführt, die von einer Seite belastet wird. Aus dieser Analyse wurde berechnet, dass der unausgeglichene Seitendruck, der zum Kollabieren führen kann, knapp über 0,12 kg/cm² liegt. Unter Berücksichtigung des empfohlenen Nutzlastfaktors von 1,7 sowie der Gebrauchstauglichkeit in Bezug auf Rissbildung wurde empfohlen, dass der zulässige unausgeglichene seitliche Druck 0,07 kg/cm² nicht überschreiten sollte.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- DIY:Temperaturüberwachung und -regulierung für HomeBrew

- Temperaturmessung für Labor- und Wissenschaftsprojekte

- Temperaturgesteuerter Behälter für den Probentransport

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Rückgewinnung von Ammoniak bei der Produktion von Koks aus Kokskohle

- Rückverfolgbarkeitspraktiken für die Gussproduktion

- VMC Machinery für Produktion und Effizienz

- Taiwan CNC CMM für hochwertige Produktion

- KMG-Messung in Taiwan für die Produktion weltweit