Schmelzgebundene Epoxidbeschichtung von Stahl

Fusion Bonded Epoxy Coating of Steel

Die schmelzgebundene Epoxidbeschichtung (FBE) von Stahlmaterialien ist eine grundierungslose, einkomponentige, wärmehärtbare, wärmehärtbare Epoxidpulverbeschichtung, die entwickelt wurde, um dem Substratstahl maximalen Korrosionsschutz zu bieten. Es handelt sich um eine Beschichtung aus sehr schnell aushärtendem, wärmehärtendem Schutzpulver, das Wärme nutzt, um das Beschichtungsmaterial zu schmelzen und auf dem Stahlsubstrat zu haften. Es basiert auf speziell ausgewählten Epoxidharzen und Härtern. Das Epoxid ist so formuliert, dass es die Spezifikationen zum Schutz von Stahl als Korrosionsschutzbeschichtung erfüllt. Wärmegehärtete FBE-Beschichtungen sind zu 100 % Feststoffe, die aus duroplastischen Materialien bestehen, die als Ergebnis einer durch Wärme erzeugten chemischen Reaktion eine hohe Bindung an die Metalloberfläche erreichen. Die FBE-Beschichtungen können durch Wirbelbett, Beflockung (Luftsprühen) oder elektrostatisches Sprühen aufgetragen werden.

Die FBE-Beschichtung wird häufig zur Beschichtung von Stahlrohren, Rohrverbindungsstücken, Pumpen und Ventilen verwendet, die für die Übertragung von Öl, Gas, Schlamm und Wasser verwendet werden. Typische FBE-beschichtete Produkte sind in Abb. 1 dargestellt. Die FBE-Beschichtung wird seit den 1960er Jahren für unterirdische Rohrleitungen verwendet. Es hat eine gute Erfolgsbilanz für unterirdische Rohrleitungsanwendungen. Es wird auch für die Beschichtung von Stahlbewehrungsstäben verwendet, die im Brücken-, Straßen- und Hochbau verwendet werden, um Korrosion beim Einbetten in Beton zu verhindern.

Abb. 1 FBE-beschichtete Produkte

Zu den Merkmalen und Vorteilen von FBE-Beschichtungen gehören (i) Korrosionsschutz in rauen Umgebungen, (ii) produktive Anwendung aufgrund schneller Aushärtung, (iii) kein Durchhängen, kein Kaltfluss und kein Weichwerden bei der Lagerung, was eine lange Lebensdauer ermöglicht Lagerung, (iv) hat ein geringes Gewicht, (v) hat eine gute chemische Beständigkeit, (vi) ist umweltfreundlich, da keine flüchtigen organischen Verbindungen (VOCs) vorhanden sind, (vii) widersteht kathodischer Ablösung, (viii) hat eine hohe Haftung und Zähigkeit, und (ix) leicht repariert werden können.

Das FBE-Beschichtungssystem ist ein hitzeaktiviertes, chemisch härtendes Beschichtungssystem, das auf vorgewärmtes zu beschichtendes Stahlmaterial aufgetragen wird. Die typische Formulierung für FBE-Beschichtungen besteht aus Epoxidharz, Härter, Katalysator, Beschleuniger, Verstärkungspigment und Kontrollmitteln, die den Verlauf und die Stabilität regulieren. Bei der FBE-Beschichtung ist die Harzkategorie ein Harz vom Typ „Epoxid“. Permeabilität, Härte, Farbe, Dicke, Stoßfestigkeit usw. und andere Eigenschaften werden von diesen Komponenten gesteuert. Der Standardbereich der Beschichtungsdicke von FBE-Beschichtungen liegt zwischen 250 Mikrometer und 500 Mikrometer, der je nach Betriebsbedingungen variiert werden kann. Das geschmolzene Pulver wird innerhalb weniger Sekunden nach dem Auftragen der Beschichtung zu einer festen Beschichtung. FBE-Beschichtungen werden normalerweise in Verbindung mit kathodischem Schutz verwendet. In den meisten Fällen werden abgelöste Bereiche unter der FBE-Beschichtung durch kathodischen Schutz geschützt.

FBE-Beschichtungsmaterialien

FBE-Beschichtungen sind duroplastische Polymerbeschichtungen. Der Name „Fusion-Bond-Epoxy“ ist auf die Harzvernetzung und die Auftragsmethode zurückzuführen, die sich von einer herkömmlichen Farbe unterscheidet. Die Harz- und Härterkomponenten im Trockenpulver-FBE-Vorrat bleiben unter normalen Lagerbedingungen unreagiert. Bei typischen Beschichtungstemperaturen, die im Allgemeinen im Bereich von 180°C bis 250°C liegen, schmilzt der Inhalt des Pulvers und geht in eine flüssige Form über. Der flüssige FBE-Film benetzt und fließt auf die Stahloberfläche, auf die er aufgetragen wird, und wird bald durch chemische Vernetzung, unterstützt durch Wärme, zu einer festen Beschichtung. Dieser Vorgang ist als Fusionsbonden bekannt. Die dabei ablaufende chemische Vernetzungsreaktion ist irreversibel. Sobald die Aushärtung erfolgt ist, kann die Beschichtung auf keinen Fall in ihre ursprüngliche Form zurückgebracht werden. Die Anwendung von weiterem Erhitzen schmilzt die Beschichtung auch nicht und wird daher als duroplastische Beschichtung bezeichnet.

Es werden ständig neue Technologien entwickelt, um die Eigenschaften der FBE-Beschichtungen zu optimieren und die Nützlichkeit der Beschichtung zu verbessern. Das stöchiometrische Verhältnis muss durch das Gleichgewicht zwischen der Härtungsgruppe und der Epoxygruppe gesteuert werden. Beispielsweise kann eine Erhöhung des Härtungsmittelgehalts die Vernetzungsdichte verringern und die Flexibilität erhöhen, während die chemische Beständigkeit verringert wird.

Schlagzähigkeit oder Härte ist eine Funktion der Vernetzungsdichte. Höhere Dichten können mit Härtungsmitteln mit niedrigem Molekulargewicht erreicht werden, die eng vernetzte Strukturen aufweisen. Die Zugabe von nichtreaktiven Verdünnungsmitteln kann diese Struktur stören und dem Endprodukt mehr Flexibilität, aber weniger Zähigkeit verleihen.

Mechanische Adhäsion ist die Greifkraft, die sich aus der Rauhigkeit des Stahlsubstrats ergibt (d. h. Spitzen und Täler). Der Wechsel von einem runden zu einem eckigen Oberflächenprofil und eine Erhöhung der Tiefe der Täler können diese Art der Haftung verbessern. Polare Adhäsion ist die Wasserstoffbindung, die zwischen dem Stahlsubstrat und der Epoxidbeschichtung auftritt.

Chemische Bindungen werden durch Elektronenteilung durch Gruppen auf dem Stahlsubstrat und Epoxidharz gebildet. Diese Bindungen sind bei weitem die stärksten und tragen am meisten zur Haftung bei. Gruppen wie Stickstoff und Sauerstoff können sich mit Eisen und Kieselsäure verbinden.

FBE-Beschichtung und Korrosion

FBE-Beschichtungen verringern im Allgemeinen die Korrosion eines Stahlsubstrats, das einem Elektrolyten ausgesetzt ist, auf zwei Arten, nämlich (i) sie wirken als physikalische Sperrschicht, um das Eindringen schädlicher Spezies zu kontrollieren, und (ii) sie können als Reservoir für Korrosionsinhibitoren dienen Helfen Sie der Stahloberfläche, Angriffen durch aggressive Spezies wie Chloridanionen zu widerstehen.

Die FBE-Beschichtung bietet eine physikalische Barriere und verhindert so den Kontakt des Stahlsubstrats mit Feuchtigkeit, Sauerstoff und Chloridionen. Da es sich außerdem um eine dielektrische Beschichtung handelt, widersteht die FBE-Beschichtung dem Elektronen- und Ionenfluss zwischen dem Metall und dem Elektrolyten und behindert somit die Ladungsübertragung zwischen Anode und Kathode.

Der Korrosionsschutz der FBE-Beschichtung ist eine Funktion der Fähigkeit der Beschichtung, eine Barriere gegen Wasser, Sauerstoff, Chlorid und andere aggressive Elemente bereitzustellen, die eine Permeation durch den Beschichtungsfilm verhindern, um das Stahlsubstrat anzugreifen. Für den Korrosionsschutz in FBE-Beschichtungen sind kritische Eigenschaften erforderlich, zu denen die Haftung und Benetzungsfähigkeit gegenüber dem beschichteten Stahl gehören. Eine Verringerung der Haftfestigkeit erhöht die Delaminationsprozessgeschwindigkeit. Eine Studie zur Delaminierung von FBE-Beschichtungen in einer simulierten Porenlösungsumgebung hat den unten angegebenen Delaminierungsmechanismus nahegelegt.

- Die Verzögerungszeit vor Beginn des beobachtbaren Delaminierungsprozesses kann eine Funktion des Eindringens von Wasser durch die FBE-Beschichtung in die Grenzflächen- oder Zwischenphasenbeschichtung/Substratregion sein.

- Die Delaminierung der FBE-Beschichtung vom Stahlsubstrat wird hauptsächlich durch Hydroxylionen verursacht.

- Die Rate der FBE-Delaminierung wird durch Transportprozesse von einer Pore in der Beschichtung und entlang der delaminierten Beschichtung/Substrat-Grenzfläche zur Ablösungsfront gesteuert.

- Der Ort des Versagens der Beschichtungshaftung liegt in der Grenzflächen- oder Zwischenphasenbeschichtungs-/Substratregion.

- Die Rate der FBE-Delaminierung unter nahezu passiven Bedingungen wird durch die Migration von Hydroxylionen aus der externen Bulk-Lösung zur Beschichtungs-/Substrat-Ablösungsfront gesteuert.

- Die Rate der FBE-Delaminierung im Zustand der Unterschichtkorrosion wird durch die Bewegung der hydratisierten Kationen zur Kathodenstelle gesteuert.

Verfahren zum Auftragen von FBE-Beschichtungen

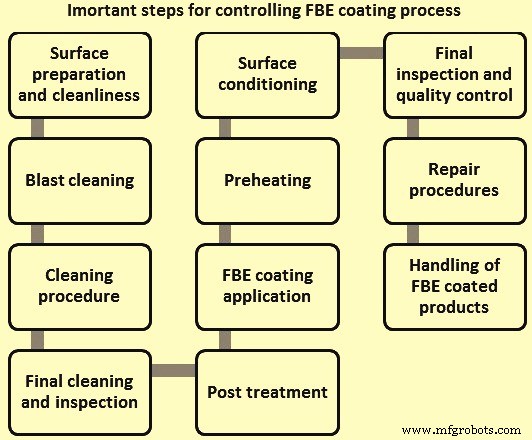

Die wichtigen Schritte, die während des Prozesses der FBE-Beschichtungen (Abb. 2) kontrolliert werden müssen, umfassen (i) Oberflächenvorbereitung und -sauberkeit, (ii) Strahlreinigung, (iii) Reinigungsverfahren, (iv) Endreinigung und Inspektion, (v) Oberflächenkonditionierung, (vi) Vorwärmen, (vii) Aufbringen der FBE-Beschichtung, (viii) Nachbehandlung, (ix) Endkontrolle und Qualitätskontrolle, (x) Reparaturverfahren, (xi) Handhabung von FBE-beschichteten Produkten. Die gesamte verstrichene Zeit zwischen den Oberflächenvorbereitungsaktivitäten, die aus den Schritten (i) bis (v) bestehen, ist auf einem Minimum zu halten, um die Bildung von Oxiden auf der Oberfläche zu vermeiden. Eine Oxidation des Stahls vor dem Beschichten in irgendeiner seiner offensichtlichen Formen ist nicht akzeptabel. Die sichtbare Bildung solcher Oxide führt zur Wiederholung der Oberflächenvorbereitungsaktivitäten für den Stahl vor dem Beschichten.

Abb. 2 Wichtige Schritte zur Steuerung des FBE-Beschichtungsprozesses

Oberflächenvorbereitung und Sauberkeit – Die richtige Beachtung der Reinigung und Vorbereitung der Stahlsubstratoberfläche vor der abrasiven Reinigung hat einen erheblichen Einfluss auf die letztendliche Qualität der fertigen FBE-Beschichtung. Die Grundelemente der Vorreinigung sind (i) das Entfernen von Oberflächenverunreinigungen, (ii) das Lösen von Walzzunder (auf neu gewalztem Stahl) und (iii) das Entfernen von Reif und Feuchtigkeit.

Mit FBE zu beschichtender Stahl kann durch Salze, Fett, Öl und andere schädliche Materialien kontaminiert sein. Diese sichtbaren und nicht sichtbaren Oberflächenkontaminationen des Stahlmaterials können während des Transports, der Handhabung und der Lagerung auftreten. Es ist wichtig, dass alle diese Verunreinigungen vor dem ersten abrasiven Reinigungsschritt entfernt werden. Wenn Verunreinigungen nicht entfernt werden, kann dies zu einer Verunreinigung des Schleifmittels führen, was zu einer schlechten Leistung der anschließend aufgetragenen FBE-Beschichtung führt. Tief eingebettete Salze und bestimmte organische Verunreinigungen verursachen, wenn sie nicht vollständig entfernt werden, Haftungsfehler und Probleme bei der Filmbildung. Daher müssen diese Materialien durch Lösungsmittelreinigung oder Waschen mit Detergens oder Dampfreinigung entfernt werden. Auf der Stahloberfläche dürfen keine Rückstände zurückbleiben, die die Haftung beeinträchtigen können. Es ist wünschenswert, das Stahlmaterial vor dem Strahlen auf eine Temperatur vorzuwärmen, die mindestens 5 Grad über dem Taupunkt oder höher liegt.

Strahlreinigung – Der Zweck der Sandstrahlreinigung besteht darin, eine saubere Oberfläche mit einem eckigen Oberflächenprofil mit einer durchschnittlichen Profiltiefe zwischen 50 Mikrometer bis 100 Mikrometer zu erzielen. Die Oberfläche muss auf ein Minimum von „fast Weißmetall“-Finish gereinigt werden. Dies kann am effektivsten mit Zentrifugalstrahlgeräten erreicht werden, die Stahlgrieß als Strahlmittel verwenden. Schleifrückstände sind mit Druckluft oder anderen geeigneten Mitteln zu entfernen. Die Schleifmittelmischung ist frei von Verunreinigungen zu halten. Stahlgrieß soll eine Härte von 50 Rockwell C bis 60 Rockwell C aufweisen. Die Kornhärte und Größenverteilung des eingesetzten Stahlgrießes ist durch Sieben ständig zu kontrollieren, um das Oberflächenprofil nach der Reinigung sicherzustellen. Für ein konsistentes Oberflächenfinish ist eine stabilisierte Arbeitsmischung durch häufige kleine Zugaben von neuem Schleifmittel entsprechend dem Verbrauch beizubehalten, wobei seltene große Zugaben zu vermeiden sind.

Reinigungsverfahren – Stehen zwei Strahlkammern zur Verfügung, kann das Strahlgut in der ersten Kammer zur Vorreinigung und das Strahlgut in der zweiten Kammer verwendet werden. Es ist nicht wünschenswert, Schrot und Splitt in derselben Kammer zu mischen. Wenn ein einzelnes Strahlgerät in Betrieb ist, ist es wünschenswert, nur Stahlkies zu verwenden.

Im ersten Reinigungsschritt wird die Grundsauberkeit hergestellt. Es deckt auch Materialfehler wie Splitter, Grate, Laminierungen, Schorf und Furchen auf. Diese Mängel sind durch Tellerschleifen oder andere geeignete Verfahren zu beheben. Liegen schwerwiegende Mängel vor, ist der Stahlwerkstoff bereits jetzt zurückzuweisen.

Der nächste Schritt ist ein zweiter abrasiver Reinigungsprozess unter Verwendung von Stahlgrieß als Medium mit einer Härte von 50 Rockwell C bis 60 Rockwell C. Der Hauptzweck dieses Schrittes besteht darin, die endgültige gewünschte Sauberkeit und das gewünschte Ankerprofil zu erreichen. Häufig ist nur ein leichtes Strahlen für eine optimale Leistung erforderlich, wenn die erste Stufe effizient durchgeführt wurde. Unabhängig von der Art des Betriebs ist es wichtig, dass die Zentrifugalräder über eine ausreichende Leistung verfügen und richtig positioniert sind, um eine qualitativ hochwertige und effiziente Reinigung zu erreichen. Schleifrückstände sind mit Druckluft oder anderen geeigneten Mitteln zu entfernen. Es muss ein qualitativ hochwertiges Schleifmittel verwendet und regelmäßig nachgefüllt werden, um eine ausgewogene Arbeitsmischung zu gewährleisten.

Endreinigung und Inspektion – Nach der abrasiven Reinigung und vor dem Beschichten ist die zu beschichtende Oberfläche sorgfältig auf Metallfehler zu untersuchen, die das Auftragen der Beschichtung beeinträchtigen können, d. h. Schorf, Splitter, Furchen oder Beschichtungen. Jeglicher Schleifstaub muss entfernt werden, normalerweise durch Vakuum oder Luftmesser, und der Grad der Sauberkeit wird regelmäßig überprüft, indem ein durchsichtiges Klebeband auf die Stahloberfläche gedrückt und die Unterseite auf Schmutzpartikel untersucht wird. Es ist sehr wichtig, dass das erforderliche Ankerprofil erreicht wird. Das Profil muss eckig sein, darf aber keine „Hinterschneidungen“ aufweisen, die durch Überstrahlen, falsches Strahlmittel oder falsche Positionierung der Schleuderräder entstehen können. Alle FBE-Beschichtungsvorgänge erfordern eine Strahlqualität „nahezu Weißmetall“. In den meisten Fällen kann ein erfahrener Bediener den erforderlichen Standard visuell erkennen, indem er visuelle Standards verwendet.

Oberflächenkonditionierung – Manchmal ist eine chemische Vorbehandlung der Stahloberfläche erforderlich. Dies ist aufgrund des Vorhandenseins löslicher Salze erforderlich, die auf der Stahloberfläche verbleiben. Die chemische Vorbehandlung hat den Nebennutzen, Staubrückstände abzuwaschen. Es hat sich herausgestellt, dass eine schwache Phosphorsäurelösung in Wasser gut funktioniert. Es ist sehr wichtig und entscheidend für den Erfolg dieser Vorbehandlung, dass verbleibende Säure unmittelbar nach der Behandlung durch gründliches Spülen mit Wasser entfernt wird. Das Spülwasser muss entweder Umkehrosmose (RO)-Qualität oder entionisiertes Wasser sein.

Eine Säurewäsche ist obligatorisch, wenn der Stahl vor der Verarbeitung in der Beschichtungsanlage einem Korrosionsangriff in Gegenwart von Chlorid- oder Sulfat-Ionen ausgesetzt wurde. Eine häufige Ursache hierfür ist die Salzwasserbelastung während der Lagerung des Stahls im Küstenbereich oder in einer Atmosphäre, die SO2 oder industrielles CO2 enthält, oder aufgrund des Seetransports des Stahls vom Stahlwerk zur Beschichtungsanlage. Unter diesen Bedingungen bilden sich Eisensalze, die auf der Stahloberfläche, insbesondere in Gruben, selbst nach normaler abrasiver Reinigung zurückgehalten werden.

Ein guter Test, um das Vorhandensein von Eisensalzen festzustellen, ist die Verwendung von Kaliumferricyanid- oder Phenanthrolin-Tests. Jeder Stahl, der Eisensalze aufweist, muss entsprechend behandelt werden. Eine ordnungsgemäße Oberflächenbehandlung stellt sicher, dass die Stahloberfläche frei von schädlichen Verunreinigungen ist, die durch den Transport oder den Betrieb der Beschichtungsanlage entstehen. Eine zusätzliche Verbesserung der Beschichtungsleistung kann erreicht werden, indem die sauberen Stahloberflächen vor dem abschließenden Vorheizen mit einer Chromatlösung behandelt werden. Eine Chromatlösung in Wasser wird aufgetragen, indem die Lösung gleichmäßig über die Stahloberfläche verteilt wird. Das Verteilen der Lösung erfolgt mit einem Gummiwischer oder einer Bürste. Wenn der Prozess gut kontrolliert wird, gibt es kein Ablaufmaterial. Es ist wichtig, dass jegliches Abfallmaterial zur angemessenen Entsorgung gemäß den örtlichen Vorschriften gesammelt wird.

Vorwärmen

Die richtige Erwärmung des Stahls ist einer der wichtigsten Schritte bei der erfolgreichen Anwendung von FBE-Beschichtungen. Der Stahl muss die geeignete Anwendungstemperatur erreichen, die vom Lieferanten des FBE-Beschichtungsmaterials empfohlen wird, um die optimale Leistung der FBE-Beschichtung zu erreichen. Die Vorwärmtemperatur kann je nach Materialqualität variieren. Die Metalltemperatur darf zu keinem Zeitpunkt 275 °C überschreiten, da dies zu metallurgischen oder Oberflächendefekten führen kann. Eine starke Blaufärbung oder Dunkelfärbung der Stahloberfläche ist ein Hinweis auf eine zu starke Erwärmung. Mit der Einführung hochwertiger Stähle gibt es weitere Beschränkungen hinsichtlich der maximalen Erwärmungstemperatur.

Akzeptable Wärmequellen sind (i) gasbefeuerte Strahlungswärme, (ii) gasbefeuerte direkte Flamme und (iii) elektrische Induktion. Es ist wichtig, dass gasbefeuerte Heizsysteme gut eingestellt sind, damit sich keine Produkte aus der unvollständigen Verbrennung des Brennstoffs auf der Stahloberfläche ablagern. Die Ofenatmosphäre muss so sein, dass die saubere Stahloberfläche nicht kontaminiert wird. Bei der Induktionserwärmung ist es wichtig, dass die geeignete Frequenz verwendet wird, um eine tiefe Erwärmung zu gewährleisten. Starke Hauterwärmung ist zu vermeiden. Für eine stabile Erwärmung werden normalerweise mehrere Induktionsspulen benötigt, insbesondere bei dicken Stahlmaterialien.

Um die besten Ergebnisse zu erzielen, muss eine einheitliche Temperatur des Stahls auf den angegebenen Werten aufrechterhalten werden. Am Eingang der Beschichtungskammer ist die Temperatur zu kontrollieren. Temperaturstäbe (Tempilstiks) werden am häufigsten verwendet und können sehr effektiv sein, wenn sie von erfahrenen Bedienern verwendet werden. Infrarotpyrometer sind ein zufriedenstellendes Kontrollinstrument, erfordern jedoch eine regelmäßige Kalibrierung, um die Genauigkeit der Messung sicherzustellen.

FBE-Beschichtungsauftrag

Das Auftragen von FBE-Beschichtungspulver erfolgt am besten durch elektrostatisches Sprühen mit Sprühpistolen. Es ist wichtig, dass eine fluidisierende Pulverzufuhr und ein geeignetes Rückgewinnungssystem verwendet werden. Die Anzahl der verwendeten Auftragspistolen kann in Abhängigkeit von der erforderlichen Filmdicke und den Abmessungen des Stahlmaterials variieren. Wenn die Pistolen richtig eingestellt sind, befindet sich normalerweise relativ wenig Overspray in der Pulverkammer. Die zu berücksichtigenden wichtigen Punkte sind (i) das Stahlmaterial muss während seines gesamten Weges durch die Beschichtungskammer gut geerdet sein, (ii) die ordnungsgemäße Ladung des gesprühten Pulvers muss aufrechterhalten werden (im Allgemeinen im Bereich von 50 kV bis 100 kV). ), und (iii) die Sprühpistolen müssen in der Beschichtungskammer geeignet positioniert werden, um eine gleichmäßige Pulverabscheidung zu ergeben.

Die Spritzpistolen müssen einen solchen Abstand von der Oberfläche des Stahlmaterials haben, dass die elektrostatischen Eigenschaften optimal ausgenutzt werden und ein minimaler Overspray entsteht. Dieser Abstand beträgt wahrscheinlich 125 mm bis 250 mm von der Oberfläche des Stahlmaterials und hängt bis zu einem gewissen Grad von dem Druck ab, der erforderlich ist, um das Pulver gleichmäßig durch die Leitung zu transportieren. Als Ausgangspunkt werden die Spritzpistolen in einem Abstand von 200 mm zum Stahlmaterial positioniert. Dann erfolgt die Anpassung entsprechend den Filmdickenanforderungen, der Größe des Stahlmaterials und der Liniengeschwindigkeit.

Das Pulverzufuhrrohr muss einen geeigneten Durchmesser haben (im Allgemeinen 12 mm oder mehr) und die Länge so kurz wie möglich sein, mit minimalen Einschränkungen zwischen den Sprühpistolen und dem Fließbett. Der Einfluss der Schwerkraft auf den Pulverfluss durch das Rohr ist durch sorgfältige Führung des Versorgungsrohrs zu vermeiden. Unsachgemäße Einstellungen können auch zu dem schwerwiegenderen Problem des Verstopfens der Spritzpistole führen. Dies kann auch dadurch verursacht werden, dass sich entweder die Spritzpistolen zu nahe an der heißen Oberfläche befinden oder teilweise ausgehärtetes Overspray in die Diffusoren gelangt. Das richtige Design und die richtige Auswahl von Diffusoren können die Probleme minimieren.

Die beste Positionierung der Spritzpistolen ist seitlich des rotierenden Stahlmaterials, wobei sich die Stahloberfläche nach oben bewegt. Dies minimiert nachteilige Auswirkungen durch Strahlungshitze und Verstopfung der Pistole. Die Abscheidungsrate muss angepasst werden, um einen stetigen Aufbau des erforderlichen Films zu ergeben und das Stahlmaterial nicht zu überschwemmen. Es ist ein Test durchzuführen, um die erforderliche Pulverabgabe für eine bestimmte Materialgröße und -geschwindigkeit zu ermitteln. Diese Informationen können verwendet werden, um die Abscheidungseffizienz und Effektivität der Geräteeinstellungen zu bestimmen.

Es ist wichtig, dass die in der Beschichtungskammer und den unterstützenden Systemen verwendete Luft trocken und sauber ist. Feuchtigkeit kann sowohl Abscheidungsprobleme als auch Beschichtungsmängel wie Porosität und Nadelstiche verursachen. Mit Öl kontaminierte Luft kann ernsthafte Probleme verursachen. Neben der Verursachung von Beschichtungsfehlern ist eine Ölverunreinigung eine der Hauptursachen für Aufprallschmelzen, die zu Systemverstopfungen und unregelmäßigen Sprühmustern führen kann. Übermäßige Porosität kann auch durch eine hohe Pulverabscheidungsrate verursacht werden. Übermäßige elektrostatische Aufladung ist ebenfalls zu vermeiden, da dies zu Rückionisation und möglichen Filmdefekten führen kann. Eine schlechte Positionierung kann zu Spiralen oder Streifen auf der Oberfläche führen.

Ein Sieb mit einer Maschenweite von 60 oder 80 ist in Rückgewinnungssystemen zur Beseitigung von übergroßen Partikeln wünschenswert. Zum Sieben von neuem Pulver ist ein Sieb mit einer Maschenweite von 50 oder 60 Mesh wünschenswerter. Im Pulverzufuhrsystem sollen Magnetabscheider verwendet werden, um die Entfernung metallischer Verunreinigungen zu unterstützen. Die Beschichtungskammer ist mit geeigneten Brand- und Explosionsmeldeanlagen auszustatten.

Nachbehandlung – Zur Erzielung optimaler mechanischer und schützender Eigenschaften muss nach vollständiger Aushärtung der Beschichtung abgeschreckt werden. Die erforderliche Mindestzeit hängt von der Vorwärmtemperatur und der Materialgröße ab. Die Benetzung der Förderräder zur Minimierung von „Tracking“ ist durchzuführen.

Endkontrolle und Qualitätskontrolle – Für eine Qualitätsbeschichtung ist eine umfassende Prüfung und Abstimmung mit den anderen Applikationsschritten notwendig. Die Inspektion ist als Teil der Prozesskontrolle zu betrachten und nicht nur als Entscheidungspunkt für die Genehmigung oder Ablehnung von Beschichtungen. Wenn jeder Verarbeitungsschritt korrekt durchgeführt wird, ist eine qualitativ hochwertige Beschichtung gewährleistet. Regelmäßige Qualitätskontrolltests, die während der Anwendung durchgeführt werden, umfassen Filmdicke, Urlaubserkennung und Aushärtung.

Die Aushärtung der Epoxidschicht wird normalerweise durch einen MEK-Reibtest (ein Lösungsmittelbeständigkeits-Reibtest) für eine schnelle Online-Bewertung bewertet und durch eine DSC-Bewertung (Differential Scanning Colorimeter) der Glasübergangstemperatur bestätigt. Außerdem werden regelmäßig längerfristige Tests durchgeführt, um sicherzustellen, dass das System optimal funktioniert. Diese beinhalten, sind aber nicht beschränkt auf (i) Einweichen in heißem Wasser, (ii) Schlagtest, (iii) kathodischer Ablösungstest und (iv) Flexibilitätstest

Reparaturverfahren – Alle bei der Inspektion festgestellten Beschichtungsfehler müssen repariert werden. Wo der Stahl freiliegt, ist er mit einer zweikomponentigen 100 % Festkörper-Epoxid-Reparaturmasse zu reparieren. Thermoplastische Patchsticks dürfen nicht verwendet werden.

Pinholes (Defekte mit einem Durchmesser von weniger als 1 mm) benötigen keine weitere Oberflächenvorbereitung. Das zu reparierende Material ist von allen Verschmutzungen und beschädigten oder abgelösten Beschichtungen zu reinigen. Die Ränder der Originalbeschichtung sind um die zu beschichtende Fläche herum 15 mm bis 25 mm von der Lochblende entfernt anzuschleifen und vor dem Aufbringen der Ausbesserungsbeschichtung der gesamte Staub abzuwischen. Dateien dürfen nicht verwendet werden.

Große Fehlstellen (bis zu einer maximalen Größe von 80 mm) erfordern eine Oberflächenvorbereitung des Stahls. Jedes freiliegende Metall muss behandelt werden, um Verunreinigungen wie Korrosionsprodukte, Salze, Schmutz usw. mit Strahlmitteln oder anderen Mitteln zu entfernen. Die FBE-Beschichtung ist auch um die zu beschichtenden Bereiche herum 15 mm bis 25 mm von der Urlaubskante entfernt abzuschleifen und vor dem Aufbringen der Flickenbeschichtung von Staub zu befreien. Die Patchbeschichtung ist gemäß den Empfehlungen des FBE-Beschichtungsstofflieferanten in einer Mindestdicke von 0,65 mm mit einer Überlappung mit der vorhandenen soliden Beschichtung von mindestens 25 mm aufzubringen.

Die frisch patchbeschichteten Bereiche müssen gemäß den Spezifikationen des FBE-Beschichtungsmateriallieferanten vollständig aushärten, bevor diese Bereiche behandelt werden. Nach dem Aushärten sind alle Flicken visuell zu prüfen und mit einer Stabelektrode aus feinen Messinghaaren bei einer Spannung von mindestens 4000 Volt/mm zu schleifen und durch Messerabheben auf Haftung zu prüfen. Die Verwendung eines Nassschwammdetektors, der auf die empfohlenen Parameter des FBE-Beschichtungslieferanten eingestellt ist, ist ebenfalls akzeptabel. Das reparierte Material muss urlaubsfrei sein und darf sich nicht lösen, wenn es mit einem Messer angehoben wird.

Handhabung von FBE-beschichteten Produkten – Sorgfältige Handhabung des beschichteten Stahls ist erforderlich, um mechanische Beschädigungen beim Stapeln, Laden, Transportieren, Aufspannen und Absenken zu vermeiden. Alle Ausleger, Haken, Klemmen, Gabeln, Stützen und Kufen, die bei der Handhabung oder Lagerung von beschichtetem Material verwendet werden, müssen so konstruiert und gewartet werden, dass jegliche Beschädigung des Materials oder der Beschichtung verhindert wird. Die grundlegenden Anforderungen sind (i) alle Berührungspunkte der Handhabung sind zu polstern und eine Lasttraverse zum Heben des beschichteten Stahlmaterials zu verwenden, (ii) Trennelemente sind beim Stapeln zu verwenden, (iii) beschichtetes Stahlmaterial ist immer zu heben und nicht gezogen werden, und (iv) ein Zusammenschlagen der Materialenden ist zu vermeiden.

Vor- und Nachteile von FBE-Beschichtungen

Zu den Vorteilen der FBE-Beschichtung gehören (i) da die Beschichtung auf den Beschichtungslinien erfolgt, wird eine bessere Qualitätskontrolle erreicht, (ii) das Verfahren ergibt eine gleichmäßige Beschichtungsdicke, (iii) es gibt eine gute Bindung der Beschichtung mit dem Stahl, wie dies bei FBE der Fall ist sehr gute Hafteigenschaften, (iv) aufgrund der Flexibilität wird die Beschichtung nicht beschädigt, wenn das gerade Stahlmaterial während der Herstellung auf einem speziellen Dorn gebogen wird, (v) FBE-Beschichtung wirkt als Isolator für elektrochemische Zellen und bietet Barriereschutz gegenüber Stahl das verhindert, dass Chloridionen durchgelassen werden, (vi) es gibt gut etablierte Kriterien für die Akzeptanz der FBE-Beschichtung in verschiedenen Normen, und (vii) FBE-Beschichtungsstäbe bieten einen sehr wirksamen Korrosionsschutz für die Stahlmaterialien.

Die Nachteile der FBE-Beschichtung auf Stahlmaterialien sind (i) die Bindungsfestigkeit zwischen beschichtetem Material und Beton im Fall der FBE-Beschichtung auf Bewehrungsstäben wird verringert, (ii) da die Technologie anlagenbasiert ist, besteht die Notwendigkeit einer doppelten Handhabung und Transport der Stahlmaterialien, (iii) der Umgang mit beschichteten Materialien muss mit äußerster Sorgfalt erfolgen, um Beschädigungen der Beschichtung zu vermeiden, (iv) die Leistung der FBE-beschichteten Materialien hängt stark vom geringsten Defekt in der Beschichtung ab, da das Ausbessern in der defekter Bereich ist nicht immer effektiv, (v) selbst ein kleiner Schaden in der Beschichtung kann Korrosion in rauer Umgebung auslösen, wenn die Beschichtung keinen kathodischen Schutz hat und aufgrund dessen Korrosionszellen in dem beschädigten Bereich des Materials aufgebaut werden, was zu führt zuerst Delaminierung der FBE-Beschichtung und dann Rosten, (vi) da es sich um eine Barrierebeschichtung handelt, erleichtert sie lokalisierte Lochfraßkorrosion durch Nadelstiche, (vii) FBE-beschichtetes Material erfährt einen langfristigen Abbau, exp Sonneneinstrahlung und (viii) FBE-beschichtete Bewehrungsstäbe weisen im Allgemeinen eine schlechte Alkalibeständigkeit auf.

Herstellungsprozess