Weißblech und Verzinnen

Weißblech und Verzinnungsprozess

Verzinnung oder Verzinnung ist der Prozess der dünnen Beschichtung von Stahlblechen oder -bändern mit Zinn (Sn), und das resultierende Produkt ist als Weißblech bekannt. Weißblech ist ein dünnes, kaltreduziertes Stahlblech oder -band mit niedrigem Kohlenstoffgehalt, das auf beiden Seiten mit kommerziell reinem Zinn beschichtet ist. Es kombiniert die Festigkeit und Formbarkeit von Stahl mit der Korrosionsbeständigkeit, Lötbarkeit und dem guten Aussehen von Zinn. Innerhalb dieser breiten Beschreibung gibt es heute eine extrem breite Palette von Weißblechprodukten, die maßgeschneidert sind, um bestimmte Endverbraucheranforderungen zu erfüllen.

Weißbleche werden in großem Umfang zur Herstellung verschiedener Arten von Dosen durch Löten oder Schweißen verwendet. Sie zeichnen sich durch den attraktiven metallischen Glanz aus. Weißbleche mit verschiedenen Arten von Oberflächenrauhigkeit werden durch Auswahl der Oberflächenbeschaffenheit des Substratstahlblechs hergestellt. Sie haben eine ausgezeichnete Lackierbarkeit und Bedruckbarkeit. Der Druck wird mit verschiedenen Lacken und Tinten wunderschön verarbeitet. Eine geeignete Umformbarkeit wird für verschiedene Anwendungen sowie die erforderliche Festigkeit nach dem Umformen erreicht, indem eine geeignete Vergütungssorte ausgewählt wird. Außerdem wird eine angemessene Korrosionsbeständigkeit gegenüber Behälterinhalten erreicht, indem ein geeignetes Beschichtungsgewicht ausgewählt wird.

Weißblech wird zur Herstellung aller Arten von Behältern wie Konservendosen, Getränkedosen und Kunstdosen verwendet. Seine Anwendungen sind nicht auf Container beschränkt. Weißblech wurde auch zur Herstellung von elektrischen Maschinenteilen und vielen anderen Produkten verwendet.

Die Herstellung der Stahlbasis und die anschließende Beschichtung mit Zinn sind voneinander unabhängig, so dass theoretisch alle Eigenschaften des Stahls mit jeder Zinnbeschichtung kombiniert werden können. Die Zusammensetzung des für Weißblech verwendeten Stahls wird streng kontrolliert, und je nach gewählter Güte und Verarbeitungsweise können verschiedene Typen mit unterschiedlichen Formbarkeiten (auch Härtegrade genannt) hergestellt werden. Weißblech wird in verschiedenen Stahldicken verkauft, die im Allgemeinen zwischen etwa 0,15 mm und 0,6 mm liegen.

Die Stahlbleche können mit unterschiedlich dickem Zinn beschichtet werden. Auch unterschiedliche Dicken auf beiden Seiten (Differenzbeschichtungen) können hergestellt werden, um unterschiedlichen Bedingungen an den Innen- und Außenflächen eines Behälters gerecht zu werden. Für unterschiedliche Anwendungen werden auch mehrere Oberflächenveredelungen hergestellt. Weißblech hat eine spezielle Passivierungsbehandlung, um die Oberfläche zu stabilisieren und die Haftung von Lacken zu verbessern. Es trägt auch einen sehr dünnen Ölfilm, um seine Handhabungs- und Herstellungseigenschaften zu verbessern. Dieses Öl ist selbstverständlich lebensmittelverträglich. Die daraus resultierende große Vielfalt an Materialien gibt dem Benutzer eine große Flexibilität bei der Auswahl und die Möglichkeit, genau das richtige Material für eine bestimmte Endanwendung auszuwählen.

Weißblech und Lebensmittelverpackungen

Zinn ist in der Nahrung nur in geringen Mengen komplex gebundener Sn (+2)-Ionen vorhanden. Es kommt in den meisten Lebensmitteln vor. Wegen der Möglichkeit einer Magenreizung sollen die Zinngehalte so niedrig wie möglich sein. Die Konzentrationen in unverarbeiteten Lebensmitteln liegen normalerweise unter 1 mg/kg (Milligramm pro Kilogramm). Höhere Konzentrationen werden in Konservenmaterialien aufgrund der Auflösung des Weißblechs gefunden, um anorganische Zinnverbindungen oder -komplexe zu bilden. Allgemein wird für Zinn in festen Lebensmitteln in Dosen ein Höchstgehalt von 250 mg/kg und für flüssige Lebensmittel in Dosen ein Höchstgehalt von 200 mg/kg festgelegt. Zinnchlorid ist als Lebensmittelzusatzstoff für Lebensmittelkonserven bis zu 25 mg/kg (als Zinn) zugelassen.

Die gegenwärtige Hauptquelle für Zinn in der Nahrung sind Lebensmittelkontaktmaterialien, insbesondere die Freisetzung aus Blechdosen in saure Lebensmittelmaterialien. Blechdosen sind eigentlich Stahldosen mit einer dünnen Beschichtung aus metallischem Zinn (Weißblech). Auf dem Weißblech befindet sich häufig eine Innenbeschichtung auf Harzbasis. Weißblech wird hauptsächlich in Dosen, Dosendeckeln und Verschlüssen hauptsächlich für Glasflaschen und Gläser verwendet. Die Verwendung von Blechdosen nimmt jedoch ab. Zinn wird auch zum Beschichten von Küchenutensilien verwendet.

Zinn ist amphoter und reagiert sowohl mit starken Säuren als auch mit Basen, ist jedoch gegenüber nahezu neutralen Lösungen relativ unreaktiv. Die Anwesenheit von Sauerstoff beschleunigt die Reaktion in Lösung stark. In Lebensmittelbehältern verwendetes Weißblech wird nur langsam oxidiert. Der Zinngehalt in Lebensmittelmaterialien hängt davon ab, (i) ob die Blechdosen lackiert sind, (ii) das Vorhandensein von Oxidationsmitteln oder Korrosionsbeschleunigern, (iii) der Säuregehalt des Lebensmittelprodukts in der Blechdose, (iv) wie lange und bei welcher Temperatur die Blechdosen vor dem Öffnen gelagert werden und (v) wie lange das Produkt nach dem Öffnen in der Blechdose aufbewahrt wird.

Die Oxidation des Weißblechs mit anschließender unvermeidlicher Migration der gebildeten Zinnionen in das Lebensmittelmaterial ist der physikochemische Mechanismus, der als Opferanodeneffekt bekannt ist und den darunter liegenden Stahl vor Korrosion durch das Lebensmittelmaterial schützt. Die Auflösung der Dose schützt die Dose vor einer möglichen Perforation und schützt den Inhalt vor Zersetzung (Farb- und Geschmacksveränderungen) während der Hitzesterilisation und Lagerung, die eine typische Haltbarkeit von 2 Jahren hat.

Zinnkonzentrationen in Lebensmitteln in unlackierten Dosen können 100 mg/kg übersteigen, während in lackierten Dosen gelagerte Lebensmittel im Allgemeinen Zinngehalte unter 25 mg/kg aufweisen. Die Aufbewahrung von Lebensmittelmaterialien in geöffneten unlackierten Dosen führt jedoch zu erheblichen Erhöhungen der Zinnkonzentration in den Lebensmittelmaterialien. Gemüse- und Obstkonserven in unlackierten Dosen machen nur einen geringen Gewichtsprozentsatz der gesamten Nahrungsaufnahme aus, während sie 85 % der Gesamtaufnahme von Zinn ausmachen können. Die Lackschichtdicke hat großen Einfluss auf die Leistung der lackierten Lebensmitteldose.

Weißblech – Korrosion und Verwendung

Bei feuerverzinktem und galvanisiertem Zinn bildet sich an der Luft ein Oxidfilm auf dem Zinn. Der Film ist ziemlich stabil und bildet eine Barriere gegen weitere Oxidation. Bei pH-Werten zwischen 3 und 10 und ohne Komplexbildner schützt die Oxidbarriere das Metall vor Lebensmitteln. Außerhalb dieses pH-Bereichs tritt jedoch Korrosion des Zinns auf.

Bei Zinn oder Zinnbeschichtungen, die im Freien ausgesetzt sind, ist mit einer gewissen Korrosion zu rechnen. Bei normaler Exposition in Innenräumen schützt Zinn Eisen, Stahl und deren Legierungen. Korrosion ist an Unterbrechungen in der Beschichtung (z. B. Poren) aufgrund von galvanischen Paaren zu erwarten, die zwischen dem Zinn und dem darunter liegenden Stahl durch die Unterbrechungen gebildet werden, insbesondere in feuchter Atmosphäre.

Das Verzinnen ist ein äußerst kostengünstiges Verfahren, da Zinn leicht verfügbar und wesentlich kostengünstiger ist. Es bietet außerdem eine hervorragende Lötbarkeit sowie einen hervorragenden Korrosionsschutz.

Durch Verzinnung kann eine weißlich-graue Farbe erzeugt werden, die bevorzugt wird, wenn ein stumpfes oder mattes Aussehen gewünscht wird. Es kann auch einen glänzenden, metallischen Look erzeugen, wenn etwas mehr Glanz bevorzugt wird. Zinn bietet ein anständiges Maß an Leitfähigkeit, wodurch Verzinnung bei der Herstellung verschiedener elektronischer Komponenten nützlich ist. Zinn wird auch für Lebensmittelverpackungen verwendet. Aufgrund mehrerer Vorteile ist Zinn das Metall der Wahl für Plattierungsanwendungen in einer Vielzahl von Branchen wie (i) Luft- und Raumfahrt, (ii) Lebensmittelverpackung, (iii) Elektronik, (iv) Telekommunikation und (v) Schmuckherstellung.

Während des Verzinnungsprozesses kann es zur Bildung von Zinnwhiskern kommen, die das Endergebnis negativ beeinflussen können. Zinn hat die starke Tendenz, Whisker zu bilden. Zinnwhisker sind kleine, scharfe Vorsprünge, die sich noch lange nach Abschluss des Plattierungsprozesses auf der Oberfläche der rein verzinnten Bleche bilden können. Schnurrhaare haben einen Durchmesser von 1 mm bis 2 mm und können eine Länge von etwa 3 mm erreichen. Whisker können das fertige Weißblech erheblich beschädigen. Da die Whisker elektrisch leitfähig sind, können sie in elektronischen Bauteilen Kurzschlüsse verursachen. Obwohl der genaue Mechanismus des Whiskerwachstums noch nicht im Detail verstanden ist, können Zinnwhisker nur in galvanisch abgeschiedenen Reinzinnbeschichtungen auftreten. Als vorbeugende Maßnahme ist es erforderlich, dem Zinn mindestens 2 % Blei zuzusetzen oder die Reinverzinnung über die Schmelztemperatur von Zinn zu erhitzen.

Verzinnen

Weißblech ist im Grunde ein Stahlprodukt, da es sich im Wesentlichen um ein beidseitig mit Zinn beschichtetes dünnes Stahlband handelt. Daher fällt die Herstellung von Weißblech praktischerweise in zwei Hauptstufen, nämlich (i) die Herstellung von dünnen kohlenstoffarmen Stahlbändern oder -blechen mit den erforderlichen Abmessungen und mechanischen Eigenschaften und (ii) das Zinnbeschichtungsverfahren. Hier wird nur der Zinnbeschichtungsprozess beschrieben. Das dünne Band oder Blech aus kohlenstoffarmem Stahl, auf das die Zinnbeschichtung aufgetragen wird, wird als „Schwarzblech“ bezeichnet.

Große Mengen von relativ festem Weißblech werden heute durch die Technik der doppelten Reduktion hergestellt. Dünneres, aber stärkeres Weißblech kann durch das Doppelreduktionsverfahren hergestellt werden, was eine effizientere Materialnutzung bei der Dosenherstellung ermöglicht. Nach einem ersten Kaltwalzen und Glühen wird der Stahl anstelle des Nachwalzens einer zweiten Kaltumformung mit Schmierung von etwa 10 % bis 50 % unterzogen. Der Kaltverfestigungseffekt verleiht dem Stahl zusätzliche Festigkeit, während das Band eine ausreichende Duktilität behält, um es zu Dosendeckeln und -körpern zu formen. Die Enddicke kann nur 0,12 mm betragen, wobei der typische Bereich 0,14 mm bis 0,24 mm beträgt. Für die Doppelreduktion kann ein zwei- oder dreigerüstiges Walzwerk verwendet werden. In einigen Werken wird eine Doppelzweckmühle verwendet, die doppelt reduziertes Material produzieren und als herkömmliche Temper-(Dressier-)Mühle arbeiten kann. Doppelt reduzierter Stahl weist sehr ausgeprägte Richtungseigenschaften auf und die Faserrichtung ist immer anzugeben und bei Umformvorgängen mit dem endgültigen Weißblech zu berücksichtigen.

Vor dem Eintritt in die Verzinnungslinie wird das Band normalerweise kantenbesäumt und auf einer Coil-Vorbereitungslinie inspiziert. Es kann auch ein Banddickenmessgerät installiert werden, damit maßloses oder minderwertiges Schwarzblech ausgeschnitten werden kann. Coils mit optimalem Gewicht werden durch Zusammenschweißen von Bandlängen hergestellt.

Es gibt zwei Verfahren zum Verzinnen der Schwarzbleche, nämlich (i) Feuerverzinnen und (ii) Elektroplattieren.

Feuerverzinnungsverfahren

Beim Feuerverzinnungsverfahren wird das schwarze Stahlblech bei einer Temperatur von mehr als 232 °C in ein Bad aus reinem geschmolzenem Zinn getaucht. Die erzeugte Beschichtung besteht aus einer sehr dünnen intermetallischen Schicht, die sich zuerst an der Grenzfläche des Grundmaterials bildet und das Zinn (z. B. beim Tauchen des Schwarzblechs entsteht eine Eisen-Zinn-Legierung), gefolgt von einer Schicht aus reinem Zinn.

Das zu verzinnende Stahlband wird zunächst abgewickelt und anschließend einem gründlichen Reinigungs- und optional einem Beizzyklus unterzogen. Anschließend wird seine gesamte Oberfläche mit einem für die Anwendung geeigneten Flussmittel, meist einem handelsüblichen Produkt, benetzt. Dieses Flussmittel oder „Lötwasser“ aktiviert die Bandoberfläche in Vorbereitung auf den Verzinnungsprozess. Auf das sogenannte Fluxbad folgt das erhitzte Zinnbad. Typischerweise ist dies ein widerstandsbeheizter Topf, aber für hohe Leistungen kann auch der Einsatz eines induktionsbeheizten Topfes in Betracht gezogen werden. Hier wird das geschmolzene Zinn auf der vorgegebenen Temperatur gehalten und die durch das beschichtete Band abgeführte Energiemenge ersetzt. Eine Gasheizung kann ebenfalls verwendet werden, ist jedoch aufgrund des Installationsaufwands eher nachteilig.

Bandgeschwindigkeiten erreichen bis zu 200 Meter pro Minute (m/min). Das Zinnbad hat eine Temperatur von etwa 250 °C bis 290 °C (die Schmelztemperatur von Zinn liegt bei etwa 230 °C). Angesichts der relativ geringen Wärmeleitfähigkeit von Zinn muss das Badtemperaturmanagement sorgfältig angegangen werden. Nach dem ausreichend zu dimensionierenden Zinnbad ist das Kernstück der Anlage die Auslegung und Prozessintegration der Abstreif- und Abblaseinheit, da diese entscheidend für die Schichtdicke und -gleichmäßigkeit über Breite und Länge des Bandes ist . Optional kann der Luftwischer mit einem zerstörungsfreien Inline-Schichtmessgerät gekoppelt werden. Dadurch entsteht ein geschlossener Regelkreis, der eine gleichbleibende Produktqualität sicherstellt. Vom Luftwischer gelangt das neu beschichtete Band in eine berührungslose Kühlzone mit hoher Konvektion und durchläuft dann die Beschichtungslehre, bevor es wieder auf den Aufwickler aufgewickelt wird. Das spezielle Betriebsregime der Verzinnungslinie im Stop-and-Go-Modus sorgt für eine drastische Reduzierung des verzinnten Ausschussmaterials.

Die Vorteile des Feuerverzinnungsprozesses sind (i) kein Abfall aus dem Produktionsprozess, (ii) es werden überhaupt keine gefährlichen Substanzen (wie Dicyan, Blei usw.) im Produktionsprozess verwendet, (iii) die Beschichtungsgeschwindigkeit ist sehr hoch ( um ein Vielfaches höher als elektrolytisches Plattieren, (iv) sowohl dicke Beschichtungen als auch dünne Beschichtungen können mit ungefähr der gleichen Geschwindigkeit hergestellt werden, (v) die Dicke der Zinnschicht wird durch ein computergesteuertes Luftmessersystem eingestellt, ein berührungsloses Verfahren, das eine besonders hohe Oberfläche gewährleistet Qualitäten, (vi) Zinnbeschichtung und Grundmetall sind stark verbunden, da während des Schmelztauchverfahrens eine intermetallische Schicht gebildet wird, (vii) das Risiko des Whiskerwachstums ist sehr gering, da das Schmelztauchverfahren die Kristallstruktur von Zinn einheitlich macht und sein Inneres minimiert Stress, der das Risiko des Whiskerwachstums minimiert. Die Vorteile der Feuerverzinnung im Vergleich zu einer galvanischen Zinnbeschichtung sind (i) weniger porös als Galvanisieren, (ii) duktiler als Galvanisieren, (iii) praktisch spannungsfrei, (iv) wirtschaftlicher als ele Elektroplattieren und (v) bessere Korrosionsbeständigkeit als Elektroplattieren. Die Nachteile der Feuerverzinnung bestehen darin, dass die Dicke der Beschichtung, die durch Feuerverzinnung bereitgestellt wird, nicht so gut kontrolliert werden kann wie diejenige, die durch Galvanisierungsverfahren bereitgestellt wird. Feuerverzinnung darf nicht verwendet werden, wenn enge Toleranzen erforderlich sind.

Galvanisches Verzinnen

Beim Galvanisieren wird der zu beschichtende Gegenstand in ein Gefäß gegeben, das eine Lösung aus einem oder mehreren Zinnsalzen enthält. Der Gegenstand ist mit einem elektrischen Schaltkreis verbunden und bildet die Kathode (negativ) des Schaltkreises, während eine Elektrode, die typischerweise aus demselben zu plattierenden Metall besteht, die Anode (positiv) bildet. Wenn ein elektrischer Strom durch den Stromkreis geleitet wird, werden Metallionen in der Lösung von dem Gegenstand angezogen. Zur Erzeugung einer glatten, glänzenden Oberfläche wird das galvanisierte Blech anschließend kurzzeitig über den Schmelzpunkt von Zinn erhitzt.

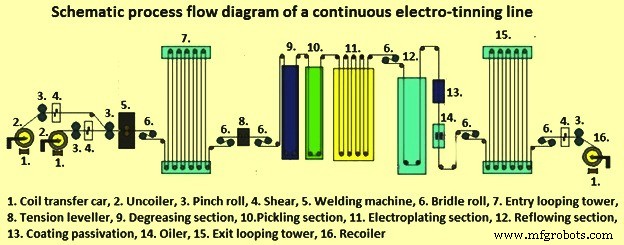

Derzeit wird Weißblech praktisch nur durch Galvanisieren von Zinn auf die Stahlbasis in einem kontinuierlichen Prozess hergestellt (Bild 1). Der Hauptgrund dafür, dass das Elektroverzinnen von Stahlbändern das Schmelztauchverzinnungsverfahren ersetzt, liegt darin, dass es ein sehr hohes Maß an Dickenkontrolle bietet, einschließlich unterschiedlicher Beschichtungsdicken auf den beiden Seiten des Stahlblechs. Das Elektroverzinnungsverfahren ergibt auch eine höhere Weißblechausbeute bei überlegener Qualität und zu niedrigeren Produktionskosten. Ferner wurden mit den Verbesserungen in der Plattierungstechnologie und der Chemie auf Stahlbasis die Dicken der Stahlbasis und der Zinnbeschichtung allmählich deutlich reduziert. Heutzutage liegt eine typische Beschichtungsdicke im Bereich von 0,1 bis 1,5 Mikron, je nach Endanwendung.

Abb. 1 Schematischer Prozessablauf einer kontinuierlichen Elektroverzinnungslinie

Es gibt vier grundlegende Wahlmöglichkeiten für elektrolytische Plattierungsverfahren, die zum Abscheiden von Zinn verwendet werden können. Diese sind (i) alkalisches Stannat, (ii) saures Sulfat, (iii) saures Fluorborat und (iv) saures Sulfonat. Das Stannatverfahren basiert entweder auf Natrium- oder Kaliumstannat. Für Hochgeschwindigkeitsbeschichtungsanwendungen wird Kaliumstannat verwendet, da es im Vergleich zum Natriumsalz eine sehr hohe Löslichkeit aufweist. Um Stromdichten bis zu 1600 Ampere pro Quadratmeter (A/m²) zu erreichen, wird eine Formulierung verwendet, die 210 Gramm pro Liter (g/L) Kaliumstannat und 22 g/L Kaliumhydroxid enthält. Die Kaliumstannatkonzentration kann verdoppelt werden, um eine Stromdichte von 4000 A/qm zu erreichen. Typisch für den alkalischen Prozess sind Anodenwirkungsgrade im Bereich von 75 % bis 95 % und Kathodenwirkungsgrade im Bereich von 80 % bis 90 %.

Von allen Verzinnungsverfahren hat das alkalische Verfahren eine überlegene Tiefenstreuung. Das Verfahren erfordert keine Verwendung organischer Zusatzstoffe, sondern soll bei erhöhten Temperaturen (70°C bis 90°C) betrieben werden. Der wichtigste Aspekt der alkalischen Verzinnung ist die kritische Notwendigkeit einer ordnungsgemäßen Kontrolle der Anode. Wenn die Zinnanoden während des Galvanisierungsprozesses nicht richtig kontrolliert werden, entstehen grobe poröse Ablagerungen. Auf der Anode muss während des Galvanisierungsvorgangs ein gelbgrüner Film vorhanden sein, um eine hervorragende Galvanisierung zu gewährleisten.

Galvanisierlösungen auf Basis von Zinnsulfat (7 g/L bis 50 g/L) und Schwefelsäure (50 g/L bis 150 g/L) können je nach Art des Kornfeiners entweder eine glänzende dekorative Schicht oder eine matte Oberfläche abscheiden / Aufhellungssystem verwendet. Mit Gelatine und einer organischen Verbindung, Beta-Naphthol, kann ein halbglänzendes, mattes Zinnfinish erzielt werden. Eine große Vielfalt organischer Aufheller ist im Handel erhältlich, um glänzende, dekorative, haftende Abscheidungen aus dem Zinnsulfat-Elektrolyten zu erzeugen. Diese Additive basieren im Allgemeinen auf aliphatischen Aldehyden und einem aromatischen Amin. Verbesserte Versionen des Obigen bestehen aus Benetzungsmitteln wie wasserlöslichem Polyethylenglycol und einem wasserlöslichen Derivat von Ethylen als primärem Aufheller. Das Glanzbad hat mehrere Vorteile gegenüber dem Mattierungsverfahren, darunter verbesserte Korrosionsbeständigkeit, verringerte Porosität, Beständigkeit gegen Fingerabdrücke, verbesserte Lötbarkeit sowie sein kosmetisches Erscheinungsbild.

Das Säuresulfatverfahren arbeitet zwischen 20 °C und 30 °C bei im Wesentlichen 100 % Anoden- und Kathodeneffizienz. Das Säurebad benötigt nicht die sorgfältige Anodenüberwachung des alkalischen Stannatbades, benötigt jedoch organische Zusatzstoffe. Allerdings ist die Tiefenstreuung des Säurebads im Vergleich zum alkalischen Stannatverfahren normalerweise geringer.

Ein weiteres saures Plattierungsverfahren auf Basis von Zinnfluorborat (75 g/l bis 115 g/l) und Fluorborsäure (50 g/l bis 150 g/l) dient zum Plattieren von reinen matten Zinnabscheidungen. Ein Hauptvorteil dieses Verfahrens gegenüber dem Zinnsulfat besteht darin, dass es bei viel höheren Kathodenstromdichten betrieben werden kann, bis zu 10.000 A/m² (in bewegten Plattierungslösungen). Gelatine und Beta-Naphthol werden typischerweise als Kornfeiner in diesem Prozess verwendet, der in einem Temperaturbereich von 20 °C bis 30 °C betrieben wird. Anoden- und Kathodenwirkungsgrade liegen bei etwa 100 %.

In letzter Zeit setzen sich Verzinnungsformulierungen auf Basis von Methansulfonsäure (15 bis 25 Vol.-%) durch, da die Lösungen eine einfache Abfallbehandlung erfordern, keine Fluoride oder Bor enthalten und weniger korrosiv sind als die Elektrolyte auf Basis von Fluorborsäure. Die Methan-Sulfonsäure-Elektrolyte können, ähnlich wie die Fluorborat-Bäder, hohe Metallkonzentrationen in Lösung halten (bis zu 100 g/l Zinn), was eine Plattierung bei hohen Geschwindigkeiten ermöglicht. Ein Hauptnachteil des Methan-Sulfonsäure-Verfahrens sind seine hohen Kosten für die chemische Aufbereitung.

Alle oben erwähnten sauren Zinnplattierungselektrolyte scheiden Zinn im zweiwertigen Zustand (+2) im Vergleich zum +4-Zustand für die alkalischen Stannatlösungen ab. Die sauren Verfahren scheiden Zinn somit doppelt so schnell ab wie das Stannatverfahren und arbeiten mit praktisch 100 % Kathodeneffizienz. Die sauren Zinnprozesse sind leichter zu kontrollieren und aufrechtzuerhalten als die Stannatlösung. Sie haben den zusätzlichen Vorteil, dass sie bei Umgebungstemperaturen arbeiten.

Unter Berücksichtigung des Prozessablaufs in der kontinuierlichen Elektroverzinnungslinie (Bild 1) werden Schwarzblechcoils der Verzinnungslinie zugeführt und auf die Abwickelhaspel geladen. Für den Dauerbetrieb werden zwei Abwickler benötigt. Das hintere Ende des zu verarbeitenden Coils wird mit dem vorderen Ende des nächsten zu verarbeitenden Coils verschweißt, was es erforderlich macht, dass die beiden Coils während des Schweißens stationär sind. Um ein Abschalten während des Schweißens zu vermeiden, sind Linien mit Schlaufentürmen oder Akkumulatoren ausgestattet, die unterschiedliche Mengen an abgewickeltem Schwarzblech aufnehmen können (oft bis zu 600 Meter). Moderne Elektroverzinnungslinien verfügen nach dem Akkumulator über Seitenschneider, um das Band auf die richtige Breite zu schneiden. Außerdem sind in vielen Linien jetzt Spannungs- oder Streckrichtmaschinen integriert, die eine kontrollierte Spannung über das Band ausüben, um Verzerrungen zu beseitigen.

In den kontinuierlichen Elektroverzinnungslinien ist die Reinigungszeit sehr kurz (ca. 1 Sekunde bis 2 Sekunden). Daher besteht Bedarf an einer wirksamen Reinigung des Schwarzblechstreifens. Dieser Bedarf wird durch die Verwendung von Elektrolyse gedeckt, um die chemische Auflösung von Walzölrückständen und anderen organischen Verunreinigungen zu unterstützen. Starker Strom, der während der Elektrolyse geleitet wird, erzeugt Gase an der Bandoberfläche. Dadurch werden Schmutz und Rückstände vom Streifen abgehoben. Das Reinigungsmittel ist in der Regel eine 1- bis 5-prozentige Lösung einer Mischung aus Phosphaten, Netzmitteln und Emulgatoren in Wasser auf Natriumhydroxid/Carbonat-Basis. Die Temperatur liegt im Allgemeinen im Bereich von 80 °C bis 90 °C, wobei eine Stromdichte von 1000 A/m² normalerweise angemessen ist.

Nach der Reinigung wird der Streifen gründlich gewaschen, idealerweise in heißem Wasser (70 Grad C) mit Hochdrucksprays. Das Beizen entfernt Oxid- und Rostschichten und hinterlässt eine geätzte Oberfläche zur besseren Abscheidung von Zinn. Während des Prozesses wird das Band normalerweise anodisch und dann kathodisch gemacht, wobei Stromdichten zwischen 500 A/m² und 3000 A/m² verwendet werden.

Im Verzinnungsbereich können verschiedene Arten von Elektrolyten verwendet werden. Die Plattierzellen bestehen aus einer Reihe vertikaler Tanks, durch die das Band serpentinenartig hindurchläuft. Die Anzahl der verwendeten Plattierungstankdurchgänge, die Anodenlänge und die Breite des Bandes bestimmen die effektive Plattierungsfläche. Dies bestimmt zusammen mit dem verfügbaren Beschichtungsstrom die maximale Liniengeschwindigkeit für ein bestimmtes Beschichtungsgewicht. Heutige Verzinnungslinien erreichen Geschwindigkeiten von 600 m/min und mehr bei typischen Bandbreiten zwischen 1000 mm und 1250 mm. Das Stahlband wird durch die Tanks durch Senkrollen geführt, die sich unten in den Tanks befinden, und Leitrollen mit gummierten Niederhalterollen oben. Diese sammeln Elektrolyt vom Band und leiten ihn zur Galvanisierzelle zurück. Die Leiterrollen müssen eine gute elektrische Leitfähigkeit und einen geringen Kontaktwiderstand zwischen Rolle und Nassband aufweisen. Diese Walzen bestehen im Allgemeinen aus Stahl, der mit Kupfer und dann mit Chrom beschichtet ist.

Jeder Plattierungstank hat vier Anodensammelschienen und vier Anodenbänke, eine für jede Seite der Abwärts- und Aufwärtsdurchläufe des Bandes. Traditionell bestehen Anoden aus 99,9 % reinem Zinn und sind 76 mm breit, 50 mm dick und etwa 1,8 m lang. Die Anode wird dabei verbraucht und bei einer Dickenreduzierung von ca. 70 % ersetzt. Eine verschlissene Anode wird von einem Ende der Bank entfernt und eine neue am anderen eingesetzt, während die anderen hinübergeschoben werden, um Platz zu schaffen. In den letzten Jahren sind inerte Anoden aus mit Platin- oder Iridiumoxid beschichtetem Titan immer beliebter geworden. Nippon Steel war das erste Unternehmen, das inerte Anoden in einer Elektroverzinnungslinie verwendete. In diesem Fall werden Zinn(II)-Ionen offline in einer Erzeugungsanlage produziert, in der Hochdrucksauerstoff durch die Elektrolytlösung geblasen wird, die reine Zinnkügelchen enthält, wodurch das Zinn aufgelöst und frischer Elektrolyt hergestellt wird.

Inerte Anoden werden parallel zum Stahlband in einer festen Position positioniert. Eine häufige Erneuerung dieser Anoden ist nicht erforderlich. Dadurch ergeben sich minimale Schwankungen der Zinnschichtdicke über die Bandbreite. Einstellbare Kantenmasken sorgen für die richtige Anodenbreite, um Zinnablagerungen an den Kanten des Bandes zu vermeiden. Da Zinnanoden nicht gegossen und ausgetauscht werden müssen, reduziert die Verwendung von inerten Anoden auch den Personalbedarf.

Es wurde auch ein alternatives System paralleler Zinnanoden verwendet. Bei diesem System sind die Anodenbrücken parallel zum Band ausgerichtet und mit herkömmlichen Zinnanoden bestückt. Die Anodenbank wird in der Nähe des Streifens platziert, wodurch die erforderlichen Anfangsspannungen reduziert werden. Wenn sich die Anoden langsam auflösen, wird die Spannung erhöht, um einen gegebenen Strom aufrechtzuerhalten. Wenn die Anoden auf eine bestimmte Dicke reduziert wurden, wird die gesamte Bank ersetzt. Dieses System soll eine ähnliche Kontrolle über die Zinndicke wie bei inerten Anoden geben.

Am Ende des Plattierungsabschnitts befindet sich ein Austragssteuerabschnitt, der im Wesentlichen Restelektrolyt von dem Band zur anschließenden Rückgewinnung entfernt. Zinn scheidet sich als weißlicher Überzug mit leichtem Metallglanz ab. Bei Bedarf wird dies durch Induktions- oder Widerstandsheizung (oder eine Kombination) schmelzgeschmolzen, um eine glänzende, spiegelähnliche Oberfläche zu erzeugen. Bei der Widerstandserwärmung wird über Leiterrollen ein hoher Wechselstrom durch das Band geleitet. Bei der Induktionserwärmung durchläuft das Band eine Reihe von innengekühlten Kupferspulen, durch die ein Hochfrequenzstrom geleitet wird. Der induzierte Wirbelstrom und die Hystereseverluste erhitzen das Band und schmelzen die Zinnbeschichtung. Dieser Fließschmelzprozess verbessert die Korrosionsbeständigkeit des Produkts durch Bildung einer inerten Zinn-Eisen-Legierungsschicht.

Vor dem Fließschmelzen wird die Platte durch Behandlung mit verdünntem Elektrolyt oder proprietären Chemikalien geflutet, um das Auftreten von Oberflächendefekten auf der Platte zu verhindern. Fließgeschmolzenes Weißblech hat einen dünnen Zinnoxidfilm auf der Oberfläche, der unbehandelt während der Lagerung wachsen kann. Zur Verbesserung der Anlaufbeständigkeit und Lackierbarkeit wird eine chemische oder elektrochemische Passivierung auf das Band aufgebracht. Die gebräuchlichste Form der Passivierung ist die kathodische Behandlung bei Temperaturen zwischen 50 °C und 85 °C in Dichromat- oder Chromsäurelösung mit 20 g/L Dichromat (andere Behandlungen, die heute selten verwendet werden, sind die Verwendung von Phosphaten oder Carbonaten). Diese Behandlung scheidet eine komplexe Schicht aus Chrom und seinen Oxidhydraten ab, die das Wachstum von Zinnoxiden hemmt, Vergilbung verhindert, die Lackhaftung verbessert und Flecken durch Schwefelverbindungen minimiert. Vor dem Ölen ist das Weißblech gründlich zu trocknen. Die Beölung mit Dioctylsebacat oder Acetyltributylcitrat erfolgt im elektrostatischen Sprühverfahren.

Die Qualitätsprüfung erfolgt durch Inline-Inspektion vor dem Aufwickeln und umfasst die Überprüfung der Banddicke, die Erkennung von Nadelstichen und die Zinndicke.

Es gibt ein weiteres Elektroverzinnungsverfahren, das eher horizontale als vertikale Plattierungstanks hat. Diese Konfiguration ermöglicht zusammen mit den verwendeten hohen Stromdichten (6500 A/m²) einen schnellen Betrieb der Linien, wobei Geschwindigkeiten über 600 m/min üblich sind. Die Plattierungstanks befinden sich auf zwei Decks, wobei jede Ebene bis zu 18 Plattierungstanks (1,8 m lang und 300 mm tief) mit Bänken kleiner Anoden enthält, die auf leitfähigen Kohlenstoffstützen ruhen, über die das Band läuft. Die Anoden ragen ca. 130 mm über die Bandkante hinaus und die Stützen sind über die Wannenbreite in einem Winkel geneigt, was einen konstanten Abstand zwischen Band und Anodenoberfläche für Anoden mit fortschreitend abnehmender Dicke sicherstellt. Am Eingang und Ausgang jeder Plattierungsebene und zwischen benachbarten einzelnen Plattierungszellen läuft das Band zwischen einem Walzenpaar hindurch, wobei die obere leitende Walze als Kathodenwalze bezeichnet wird. Zinn ist auf der Unterseite im ersten Deck plattiert. Der Stahl wird dann um 180 Grad gedreht und gelangt in das zweite Deck, wo die andere Seite beschichtet wird.

Der pH-Wert dieses Systems (etwa 3) ist für ein saures System hoch, dem Bad wird jedoch keine freie Säure zugesetzt. Das Bad enthält Zinnchlorid (ca. 35 g/L als Sn 2+), Natrium- und Kaliumfluoride, Natriumchlorid und Kaliumhydrogenfluorid sowie organische Zusätze wie Polyalkylenoxide oder Naphthalinsulfonsäure. Der Elektrolyt zirkuliert kontinuierlich im System, läuft an den Enden der Tanks über und wird rezirkuliert. Im unteren Deck wird der Elektrolyt auf die Oberseite des Bandes gesprüht, um es zu benetzen. Nach dem Plattieren durchläuft das Band Spültanks, Presswalzen und einen Heißlufttrockner, die sich alle in einem oberen dritten Deck befinden. Bei diesem Verfahren erfolgt das Fließschmelzen üblicherweise durch Induktionserwärmung. Der Elektrolyt enthält Zinnfluorborat (30 g/L als Sn 2+ ), Fluorborsäure und Borsäure, um eine Hydrolyse der Fluorborationen zu verhindern. Außerdem werden proprietäre Zusatzstoffe verwendet. Es wird behauptet, dass diese Leitungen über einen breiteren Stromdichtebereich betrieben werden können, was eine größere Leitungsflexibilität ermöglicht. Obwohl die ersten Linien, die gebaut wurden, horizontal waren, sind spätere Linien vertikal, enthalten bis zu 16 Plattierungstanks und laufen mit Liniengeschwindigkeiten von 640 m/min oder höher.

Bei der Herstellung von Weißblech sind die Herstellung der Stahlbasis und das Aufbringen der Zinnbeschichtung unabhängig voneinander, so dass theoretisch jede Zinnbeschichtung oder Kombination von Beschichtungen auf jede Stahlbasis aufgebracht werden kann. Somit kann die Palette der als Weißblech klassifizierten Materialien in die Tausende gehen, tatsächlich ist Weißblech in mehr Qualitäten erhältlich als praktisch jedes andere Leichtblechprodukt. In der Praxis reicht der Bereich der Stahlgrunddicke von 0,13 mm bis 0,60 mm und der Zinnbeschichtung von 0,5 g/qm bis 15,2 g/qm Zinn pro Fläche. Es gibt internationale und nationale Normen, die die Bereiche und Toleranzen für die verschiedenen Merkmale sowie die Methoden zu deren Überprüfung festlegen.

Herstellungsprozess

- Abgeschreckte und gehärtete Verstärkungsstäbe

- Faktoren, die das Sintern und den Sinterprozess beeinflussen

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Produktion von Weißblech und zinnfreiem Stahl

- Eisenerzpellets und Pelletisierungsprozess

- Bedeutung und Typen des Herstellungsprozesses

- Flachschleifservice:Prozess und Präzision

- CNC-Fräsverfahren und -Maschinen

- Warm- und Kaltwalzprozess

- Bearbeitungsprozess und Werkzeugmaschine verstehen