Faktoren, die das Sintern und den Sinterprozess beeinflussen

Faktoren, die das Sintern und den Sinterprozess beeinflussen

Der Sinterprozess wird verwendet, um eine Mischung aus Eisenerzfeinstoffen, Rücklauffeinstoffen, Flussmitteln und Koks mit einer Partikelgröße von weniger als 10 mm zu agglomerieren, so dass der resultierende Sinter mit einer Siebgröße von 5 mm bis 30 mm kann Druck- und Temperaturbedingungen im Hochofen (BF) standhalten. Der Prozess des Sinterns von Eisenerzfeinstoffen wurde in erster Linie entwickelt, um die im Bergbau anfallenden Feinerze umzuwandeln und diese Feinerze in ein Produkt umzuwandeln, das für die Beschickung des BF geeignet ist.

Der BF benötigt hochqualitativen Sinter mit hoher Festigkeit, möglichst niedrigem Feinanteil, guter Durchschnittsgröße, niedrigem RDI (Reduktionsabbauindex), hohem RI (Reduzierbarkeitsindex), niedrigem Feinanteil, guter durchschnittlicher kalibrierter Sintergröße und geringer Variation in der chemischen Zusammensetzung, um in einem stationären Regime zu arbeiten. Die Kontrolle der Sinterqualität durch adäquates Sintern ist wichtig, um BF mit niedrigem Kraftstoffverbrauch und stabiler Betriebsrate zu betreiben.

Das Sinterverfahren basiert auf der Behandlung einer Rohmischungsschicht (Eisenerzfeinstoffe, rückgeführte Feinstoffe und Flussmittel usw.) in Anwesenheit von Koksfeinstoffen durch die Wirkung eines Brenners, der in der Oberfläche der Schicht angeordnet ist. Auf diese Weise erfolgt die Erwärmung von den oberen zu den unteren Abschnitten. Die Rohmischungsschicht ruht über einem Strangsystem und ein Abzugssystem ermöglicht es der gesamten Dicke, die geeignete Temperatur für das teilweise Schmelzen der Mischung und die anschließende Agglomeration zu erreichen. Beim Dwight-Lloyd-System ist der Sinterrost eine durchgehende Kette von großer Länge und Breite, die durch die Vereinigung einer Reihe von Palettenwagen gebildet wird, die den Sinterstrang bilden.

In einem integrierten Stahlwerk spielt der Sinterprozess eine wichtige Rolle bei der Bereitstellung von Rohstoffen für die BF. Aus Sicht der natürlichen Ressourcen ist der Sinterprozess die Schlüsseltechnologie, die eine Wiederverwertung der im Stahlwerk anfallenden Werksabfälle (Nebenprodukte oder Stäube) in anderen Anlagen ermöglicht. Der Prozess ist komplex und umfasst verschiedene physikalische und chemische Phänomene. Die eingesetzten Rohstoffe können sehr unterschiedlich sein, von Eisenerz über Staubrecycling bis hin zu Flussmitteln. Die natürlichen Eisenerzvorkommen sind je nach Mineralzusammensetzung und Bergbautechnologie, die zur Herstellung der Sintereinsatzmaterialien angewendet werden, sehr unterschiedlich.

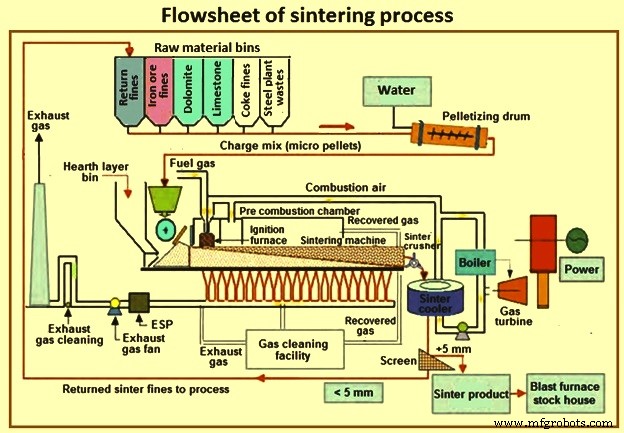

Der Sinterprozess von Eisenerzfeinstoffen ist ein metallurgischer Prozess, der auf einer Sintermaschine durchgeführt wird. Die Strangbreite und -länge hängt von der Kapazität der Maschine ab und variiert für jedes Stahlwerk. Es ist im Grunde ein Agglomerationsprozess, der durch Verbrennung erreicht wird. Die Prozessenergie in der Größenordnung von 360 Millionen Kalorien bis 480 Millionen Kalorien pro Tonne Sinter wird hauptsächlich durch die Verbrennung des Kokses geliefert. Das Fließbild des Sinterprozesses ist in Abb. 1 dargestellt.

Abb. 1 Flussdiagramm des Sinterprozesses

Die Eisenerzfeinstoffe sind natürliches Erz der Größe 0 mm bis 10 mm. Die Rohmischung (auch Sintermischung genannt) wird aus der abgewogenen Menge von Eisenerzfeinstoffen, Kalkstein, Dolomit, Sand- oder Quarzitfeinstoffen (Flussmittel), festen Brennstoffen (Koksgrus oder Anthrazit) und metallurgischen Abfällen (gesammelte Stäube, Schlämme und Mühlenabfälle) hergestellt Maßstab usw.). Diese Sintermischung wird mit Wasser (6 % bis 8 %) und dem Rücksinterfeingut versetzt und anschließend in einer rotierenden Trommel granuliert bzw. pelletiert, bevor sie als Schüttung auf das laufende Trum der Sintermaschine aufgegeben wird. Das Granulat wird zusammen mit dem Rücksinter aus dem Unterkorn einer Siebung kontinuierlich zu einem dicken Bett von etwa 300 Millimeter bis 500 Millimeter aufgegeben.

Sintern ist ein kontinuierlicher Prozess. Der Sinterstrang wird durch eine Reihe von Paletten gebildet, die jeweils Seitenwände und einen durchlässigen Rost aufweisen. Das Granulat wird auf den durchlässigen Sinterstrangrost geladen. Die mit dem Sintergranulat beladenen Pellets passieren die Zündhaube, werden im Fallstrom abgesaugt, gekippt und kehren dann in die Ladeposition zurück.

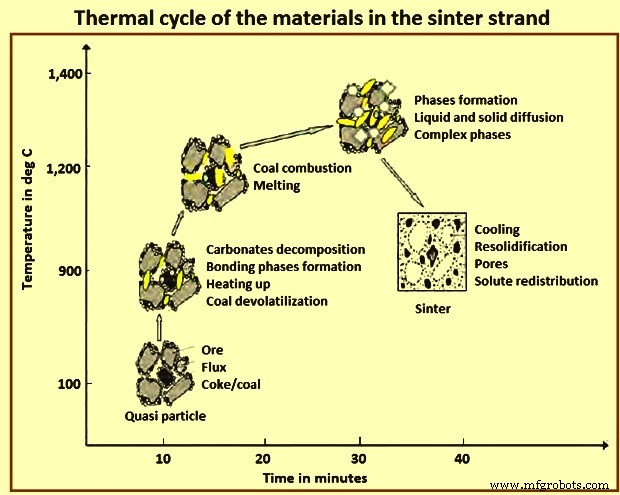

Wenn sich der Strang vorwärts bewegt, werden die Brennstoffpartikel auf der oberen Oberflächenschicht zuerst in einem Ofen durch Brenner von Brennstoffgas (BF-Gas oder gemischtes Koksofen- und BF-Gas) gezündet. Das durch die Verbrennung mit Luft erzeugte heiße Gas wird dann aus den unter dem Rost angeordneten, mit Gebläsen ausgestatteten Windkästen durch das Schüttbett angesaugt. Der Strang bewegt sich weiter vorwärts und die gezündete oder Verbrennungsfront bewegt sich allmählich nach unten durch das Bett, bis das Ende erreicht ist. Die Verbrennung von Koksfeinstoffen oder anderen kohlenstoffhaltigen Materialien beginnt an der Oberseite der Schichten, und während sie sich bewegt, bewegt sich ein relativ schmales Band der Verbrennungsfront (Flammenfront) nach unten durch das Bett und erhitzt jede Schicht nacheinander. In dem Bett wird das Granulat auf 1.250 °C bis 1.350 °C erhitzt, um es zu erweichen und dann teilweise zu schmelzen.

Innerhalb des Bettes finden mehrere chemische Reaktionen und Phasenumwandlungen statt, ein Teil der Materialien schmilzt, wenn die lokale Temperatur die Schmelztemperatur (Durchbrennpunkt) erreicht, und während es sich bewegt, treten das Wiedererstarrungsphänomen und Phasenumwandlungen mit erheblichen Änderungen der Phasenzusammensetzung auf und thermophysikalische Eigenschaften. Bei diesen Reaktionsfolgen entsteht ein halbgeschmolzenes Material, das beim anschließenden Abkühlen in mehrere mineralische Phasen unterschiedlicher chemischer und morphologischer Zusammensetzung kristallisiert, die hauptsächlich aus Hämatit, Magnetit, Ferriten und Gangart bestehen, die hauptsächlich aus Calciumsilikaten bestehen. Abb. 2 zeigt den thermischen Kreislauf der Materialien im Sinterstand.

Abb. 2 Thermischer Kreislauf der Materialien im Sinterstand

Die Stranggeschwindigkeit und der angesaugte Luftstrom werden gesteuert, um sicherzustellen, dass das „Durchbrennen“ (der Punkt, an dem die brennende Brennstoffschicht die Basis des Strangs erreicht) unmittelbar vor dem Austragen des Sinters auftritt. Die Temperatur des Sinterprozesses wird hauptsächlich durch die Verbrennung der Brennstoffpartikel gesteuert.

Während des Sinterprozesses gibt es verschiedene Zonen auf dem Sintermaschinenstrang. Diese Zonen von der Beschickungsseite sind Nasszone, Vorwärm- und Trocknungszone, Verbrennungszone und Produktzone. In der Verbrennungszone wird eine flüssige Phase zwischen Eisenerz, Flussmittel und anderen Elementen gebildet und die nicht umgesetzten Eisenerzpartikel werden durch die Flüssigkeit aneinander gebunden. Das Endprodukt „Sinter“ ist ein poröses festes Material mit einer bestimmten Festigkeit.

Das teilweise Schmelzen und die Diffusion innerhalb der Materialien bewirkt, dass die Partikel agglomerieren und einen kontinuierlichen porösen Sinterkuchen bilden. Nachdem der Sinterkuchen von den Paletten gekippt wurde, wird der Sinter heiß gesiebt und die feine Fraktion (Rücklauffeinteile, weniger als 5 mm) wird recycelt, um mit den Rohmaterialien gemischt zu werden, während die grobe Fraktion gekühlt und zu den BF-Trichtern geschickt wird . Die Windkästen unterhalb des Strangs sind über ein Gaswäschesystem mit einem Abluftventilator verbunden. Generell kann das beim Sintern entstehende Heißgas zur besseren thermischen Effizienz auch rezirkuliert werden.

Der Strang kann von kleinen bis zu großen Maschinen variieren, wobei die Fläche und die Betthöhe mit den Hilfsausrüstungen kompatibel sind, die zum Absaugen des Auslassgases verwendet werden. Die Strangfläche und die Saugleistung bestimmen zusammen mit der Bettdurchlässigkeit die maximale Geschwindigkeit und damit die Produktivität des Prozesses. Abhängig von den gewählten Betriebsparametern und Rohstoffen kann die Qualität des hergestellten Sinters jedoch stark variieren und den nachfolgenden BF-Prozessbetrieb stark beeinflussen.

Es gibt mehrere Faktoren, die den Sinterprozess, die Produktivität der Sintermaschine und die Qualität des Sinters beeinflussen. Die wichtigsten davon sind unten beschrieben.

Chemische Zusammensetzung – Die chemische und strukturelle Zusammensetzung sind beim Sintern sehr wichtig, und es ist gut, dass sie stabil sind, damit sowohl Primär- als auch Endschlacken ausreichende Eigenschaften in Bezug auf Erweichungs- und Schmelztemperaturen, Flüssigkeitstemperatur und Viskosität für den stabilen Betrieb des BF besitzen . Es ist wichtig, einen hohen Eisengehalt, einen niedrigen Gangartgehalt und eine Basizität in der Größenordnung von 1,6 bis 2,1 zu haben. Die Reduzierbarkeit des Sinters und die Sinterqualität im Allgemeinen verbessern sich mit einem höheren Gehalt an Hämatit als an Magnetit, und seine Struktur verbessert sich mit einem höheren Gehalt an primärem oder restlichem Hämatit und Ferriten als an sekundärem oder ausgefälltem Hämatit.

Sinterstruktur – Aufgrund der Vielfalt der mineralogischen Komponenten, aus denen die Rohmischung besteht, sowie der Heterogenität der Mischung ist die Sinterstruktur komplex, da sie hauptsächlich aus Eisenoxid- und Calciumferritkörnern gebildet wird, die durch eine Gangartmatrix verbunden sind. Die Ferrite, deren Menge mit dem Basizitätsindex zunimmt, werden leicht reduziert. Durch Erhöhen der mechanischen Zähigkeit des Sinters auf bestimmte Werte werden sie als sehr nützliche Komponenten angesehen. Die Ferrite sind vom SFCA-Typ und werden durch eine Fest-Flüssig-Reaktion zwischen Hämatit und der Fe2O3·CaO-Schmelze mit anschließender Assimilation von SiO2 und Al2O3 in der Schmelze gebildet. Die Gangart besteht aus schwer abbaubaren Calcium-, Eisen- und Magnesiumsilikaten und bildet einen Teil der Schlacke im BF.

Die Struktur und Zusammensetzung von Sinter umfasst das Vorhandensein von primärem Hämatit (nicht assimiliert oder Rest), sekundärem Hämatit (ausgefällt), primärem Magnetit (nicht assimiliert oder Rest), sekundärem Magnetit (ausgefällt) und Ferriten als Hauptphasen, zusammen mit a kleinere Menge Gangart. Es ist eine ausreichende Porosität vorhanden, um die Reduzierbarkeit des Sinters zu begünstigen, einschließlich Mikroporen in vielen Fällen. Die optimale Struktur für die Reduzierbarkeit wird durch einen Kern aus primärem Hämatit gebildet, der von einem Gitter aus nadelförmigen Ferriten umgeben ist.

Einfluss der Qualität des Eisenerzmehls – Beim Sinterprozess wird hauptsächlich Eisenerzfeingut als Rohstoff verwendet. Die Qualität des Eisenerzfeinguts beeinflusst den Sinterprozess in hohem Maße. Eine Erhöhung der mittleren Größe des Eisenerzfeinkorns fördert die Produktivität der Sintermaschine, spart den spezifischen Kraftstoffverbrauch, verringert aber die Sinterfestigkeit. Dichte Eisenerze mit niedrigem Aluminiumoxidgehalt ergeben eine bessere Sinterfestigkeit und einen geringeren spezifischen Brennstoffverbrauch. Ein sehr hoher Gehalt an Mikrofeinstoffen im Erz verringert die Granulierungseffizienz und somit die Bettdurchlässigkeit und beeinflusst die Sinterproduktivität nachteilig. Die Porosität des Eisenerzes wirkt sich auf die Porosität des Sinters und seine physikalischen und metallurgischen Eigenschaften aus. Eisenerze mit hohem Glühverlust wirken sich negativ auf den Sinterprozess aus, indem sie die Produktivität reduzieren, den spezifischen Brennstoffverbrauch erhöhen und die Sinterfestigkeit verringern.

Vorbereitung der Sintermischung – Die Sinterleistung hängt von der Effizienz der Mischung der Komponenten der Sintermischung und der Körnung der Sintermischung in der Mischtrommel ab. Wenn diese Aktivität in zwei Stufen in zwei Mischtrommeln durchgeführt wird, anstatt in einer einzelnen Stufe in einer einzelnen Trommel durchgeführt zu werden, ergibt sich eine bessere Leistung in Bezug auf die Durchlässigkeit des Sinterbetts und führt daher zu einer Verbesserung der Sinterproduktivität.

Sintermechanismus – Der Sintermechanismus besteht aus zwei verschiedenen Phänomenen, nämlich dem physikalischen Phänomen der Wärmeübertragung von der oberen Schicht auf die untere Schicht aufgrund der Wirkung der angesaugten Luft, die durch das Bett strömt, und dem chemischen Phänomen der Brennstoffverbrennung, die Wärme und eine chemische Reaktionsfront erzeugt. Diese beiden Phänomene sind unabhängig und müssen die gleiche Ausbreitungsgeschwindigkeit haben, um eine maximale Flammentemperatur sicherzustellen. Das Gleichgewicht zwischen diesen beiden Phänomenen ist wichtig für die hohe Leistung des Sinterprozesses, den niedrigen spezifischen Kraftstoffverbrauch und die hohe Sinterqualität.

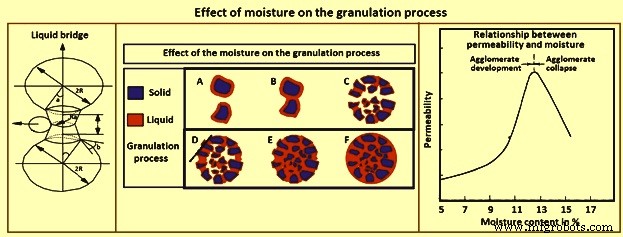

Sinterbettdurchlässigkeit – Das Sinterbett benötigt eine gute Durchlässigkeit für die Luft, die durch die Sintermischung gesaugt werden soll. Eine gute Durchlässigkeit der Sintermischung gewährleistet eine hohe Strangproduktivität und eine gute Effizienz des verbrannten Festbrennstoffs.

Feuchtigkeit der Sintermischung – Es spielt eine wichtige Rolle im Granulationsprozess und beeinflusst somit die Sinterproduktivität. Feuchtigkeit bildet Flüssigkeitsbrücken zwischen Partikeln, um den Granulationsprozess zu beginnen. Kapillarkräfte sind dafür verantwortlich, den Abstand zwischen den Partikeln zu verringern und den Granulatwiderstand zu erhöhen. Der Feuchtigkeitsgehalt sollte optimal sein (normalerweise variiert er zwischen 6 % und 8 %), da ein Überschuss an Feuchtigkeit eine schädliche Wirkung auf das Granulat und auf die Durchlässigkeit und Stabilität des Sinterbetts hat. Der Einfluss von Feuchtigkeit auf den Granulationsprozess ist in Abb. 3 dargestellt.

Abb. 3 Einfluss von Feuchtigkeit auf den Granulationsprozess

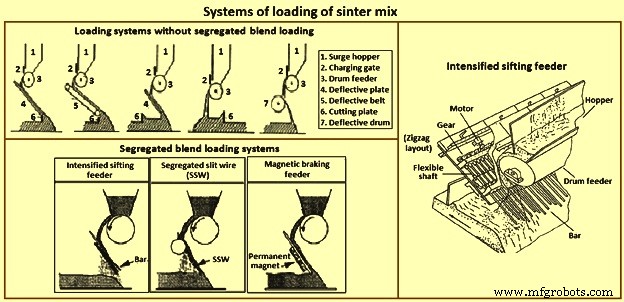

System zum Laden von Sintermischung – Das getrennte Mischungsladesystem zum Laden der Sintermischung auf den Strang der Sintermaschine trägt zur Durchlässigkeit der Mischung und damit zur Verbesserung der Maschinenproduktivität bei. Abb. 4 zeigt Beschickungssysteme ohne und mit Beschickungssystemen für getrennte Mischungen.

Abb. 4 Systeme zum Laden der Sintermischung

Zündsystem – Der Zeitpunkt und die Temperatur der Zündung sind wesentlich für das richtige Fortschreiten der Flammenfront und eine gute Sinterqualität. Übermäßiges Glühen verursacht eine Abnahme der Bettpermeabilität und der metallurgischen Eigenschaften des Sinters. Dies erhöht die Erzeugung von Rückgeldern und damit die Produktivität. Der Einsatz von Mehrspaltbrennern verbessert den Zündwirkungsgrad und reduziert die Zündenergie um ca. 30 %.

Art der festen Brennstoffe – Feste Brennstoffe mit sehr geringer oder sehr hoher Reaktivität fördern den Unterschied zwischen Verbrennungsfront und Wärmeübertragung. Zur Optimierung des Sinterprozesses ist eine geeignete Größenverteilung des Festbrennstoffs erforderlich.

Automatische Prozesssteuerung – Es verbessert die Produktivität der Sintermaschine. Diese Technologie führt zu Einsparungen im Energieverbrauch von 2 % bis 5 %.

Installation emissionsoptimierter Sinterung – Es reduziert den Festbrennstoffverbrauch im Bereich von 6 kg pro Tonne Sinter bis 12 kg pro Tonne Sinter.

FeO in Sinter – Der FeO-Gehalt ist ein wichtiger Regelparameter in der Sinteranlage. Wenn die chemische Zusammensetzung der Erzmischung festgelegt ist, kann FeO einen Hinweis auf die Sinterbedingungen liefern, insbesondere auf die Koksrate. Es wurde festgestellt, dass eine Erhöhung des FeO-Gehalts im Sinter um 2 % den RDI um 8 Punkte senkt (verbessert). Ein höherer FeO-Gehalt wirkt sich jedoch negativ auf die Reduzierbarkeit aus. Es ist wichtig, einen optimalen FeO-Gehalt im Sinter zu finden, um den RDI zu verbessern, ohne andere Sintereigenschaften zu verändern.

SiO2 im Sinter – Ein höherer Anteil an Kieselsäure in der Sintermischung wirkt der Wirkung von hohem Aluminiumoxidgehalt im Erz entgegen. Kieselsäure verbindet sich mit FeO und CaO zu Verbindungen mit niedrigem Schmelzpunkt, die die Bildung der Primärschmelze begünstigen, die aus FeO·SiO2 (1.180 °C), 2FeO·SiO2 (1.205 °C) und FeO·SiO2·CaO (1.223 °C) besteht Grad C). Durch die Erhöhung des Kieselsäuregehalts und der Basizität des anhaftenden Feinguts sinkt die Primärschmelzebildungstemperatur, was für die nachfolgende Assimilationsreaktion an der Flüssig-Fest-Grenzfläche zwischen Feingut und Keimpartikeln günstig ist. Normalerweise beträgt das wünschenswerte Aluminiumoxid/Silika-Verhältnis in der Sintermischung 0,5 oder weniger.

Al2O3 in Sinter – Aluminiumoxid spielt eine wichtige Rolle beim Umform- und Koaleszenzprozess während des Sinterns, indem es die physikalisch-chemischen Eigenschaften der Primärschmelze verändert. Dies führt zu einer einzigartigen Sinterporenstruktur. Es wurde festgestellt, dass die Porenfläche drastisch zunimmt und die Porenform unregelmäßiger wird, wenn der Aluminiumoxidgehalt von 1,6 % auf 2,4 % zunimmt.

Die schädlichste Wirkung von Aluminiumoxid besteht darin, den Sinter-RDI zu verschlechtern, der mit zunehmendem Aluminiumoxidgehalt zunimmt. Die industrielle Erfahrung mit dem BF zeigt, dass innerhalb eines CaO-Gehaltsbereichs von 10 % bis 10,5 % eine Erhöhung des Aluminiumoxidgehalts um 0,1 % den RDI um 2 Punkte erhöht. Die Festigkeit und Qualität des Sinters verschlechtern sich mit zunehmendem Aluminiumoxidgehalt. Aluminiumoxid fördert die Bildung von SFCA (Silicoferrit aus Calcium und Aluminium), was für die Sinterfestigkeit vorteilhaft ist, aber die Festigkeit der Erzkomponenten ist geringer, da berichtet wurde, dass ein hoher Aluminiumoxidgehalt in ihrem Gitter die Hauptursache für die Sinterfestigkeit ist geringere Stärke beobachtet. Aluminiumoxid erhöht die Viskosität der Primärschmelze, die sich während des Sinterprozesses bildet, was zu einer schwächeren Sinterstruktur mit mehr miteinander verbundenen unregelmäßigen Poren führt.

Die Sinterreduzierbarkeit wird durch die chemische und mineralogische Zusammensetzung und durch die Porenstruktur bestimmt. Aufgrund der Komplexität der Auswirkungen von Aluminiumoxid auf jeden dieser Faktoren hat die Betrachtung, wie Aluminiumoxid die Reduzierbarkeit beeinflusst, zu widersprüchlichen Ergebnissen geführt. In einer Studie, die in einem Sintertopf durchgeführt wurde, der mit 65 kg Erzmischungen mit unterschiedlichen Tonerdegehalten beladen war, erhöhte eine Erhöhung des Tonerdegehalts von 2 % auf 5,5 % den Sinter-RI von 58 % auf 64 %.

Wirkung des Flussmittels – In Sintermischungen werden Kalkstein oder Kalk und Dolomit oder kalzinierter Dolomit als basische Flussmittel hinzugefügt, während Sand oder Quarzitfeinstoffe als saure Flussmittel verwendet werden. Die Flussmitteloxide im Sinter sind erforderlich, um die Chemie der BF-Schlacke so zu modifizieren, dass sie die gewünschten Eigenschaften aufweist. Der Sintermischung zugesetzte basische Flussmittel in Form von Kalk und kalziniertem Dolomit wirken auch als Bindemittel in der Sintermischung und verbessern die Agglomeration der feinen Teilchen. Sie verbessern die Produktivität der Sintermaschine und reduzieren den spezifischen Festbrennstoffverbrauch. Die Größenverteilung der Flussmittel ist wichtig für die Sinterproduktivität.

CaO in Sinter – CaO verbindet sich mit den Eisenoxiden zu Verbindungen mit niedrigem Schmelzpunkt, was die Bildung der Primärschmelze begünstigt, deren Mindestmenge für die Erzeugung eines festen Sinters erforderlich ist. Diese Verbindungen sind Fe2O3·CaO (1.205 °C) und FeO·CaO (1.120 °C). Die Eigenschaften der beim Sintern entstehenden Schmelze bestimmen die Struktur der im Sinter entstandenen Bindephasen. Die Schmelzeigenschaften in den Momenten vor der Erstarrung hängen in hohem Maße von der chemischen Zusammensetzung der an den Körnern haftenden Feinstoffschicht und der Assimilation von Keimpartikeln ab.

MgO in Sinter – MgO sorgt für einen optimalen Zustand der BF-Schlacke sowohl in Bezug auf gute Fließfähigkeit als auch auf Entschwefelung. Es kann dem BF als Rohflussmittel in Form von Dolomit oder Dunit oder als Sinter zugesetzt werden. Die Zugabe von MgO zur Rohmischung verbessert den RDI, da MgO Magnetit stabilisiert und somit den Hämatitgehalt verringert, was zu weniger Spannungen im Sinter während der Hämatit-zu-Magnetit-Reduktion im BF-Stapel führt.

Es wurde festgestellt, dass das Ersetzen von CaO durch MgO in Form von Dolomit für Basizitätsgrade von 1,6 bis 1,9 zu einer leichten Verringerung der Sinterfestigkeit, Reduzierbarkeit und Produktivität führt. In einer Untersuchung in einem Sintertopf mit 65 kg Rohmischung wurde der MgO-Gehalt von vier produzierten Sinterkörpern durch Zugabe von Dolomit zur Mischung von 1,4 % auf 2,6 % erhöht. Das verwendete Eisenerz hatte einen niedrigen MgO-Gehalt (0,01 %) und einen hohen Al2O3-Gehalt (3 %). Es zeigte sich, dass eine Erhöhung des MgO-Gehalts im Sinter von 1,4 % auf 2,6 % den FeO-Gehalt erhöhte und die Produktivität sowie die RI-, RDI- und TI-Indizes (Tumbler-Index) verringerte.

Granulometrische Verteilung – Angemessene Größenverteilung (geringe Dispersion, hohe durchschnittliche Partikelgröße) ermöglicht eine höhere Durchlässigkeit des Sinterbetts und damit eine höhere Produktivität des Sinterprozesses. Eine höhere mittlere Größe der Sinterbeschickungen ermöglicht normalerweise eine höhere Durchlässigkeit des Sinterbetts.

Nach dem Abkippen von den Paletten in der Sintermaschine wird der Sinter heiß gesiebt. Seine granulometrische Verteilung ist ein wichtiger Prozessparameter. Die 10-mm- bis 30-mm-Fraktion wird direkt zu den BF-Trichtern geleitet, die größere Fraktion wird zerkleinert, um kleinere Fraktionen zu erhalten, und die weniger als 5-mm-Fraktion (Rücklauffeingut) wird zu den Trichtern der Sinteranlage zurückgeführt.

Für den guten Ablauf des Prozesses ist es wichtig, ein Gleichgewicht (B) zwischen der Erzeugung und dem Recycling von Rücklauf-Feinstoffen (RF) zu halten. Für einen guten Betrieb ist B =RF erzeugt / RF zurück und B muss im Bereich von 0,95 bis 1,05 liegen.

Der Sinter wird gesiebt und jede der resultierenden Fraktionen wird gewogen (mehr als 40 mm, 20 mm bis 40 mm, 10 mm bis 20 mm, 5 mm bis 10 mm und weniger als 5 mm). Das kombinierte Gewicht aller Fraktionen umfasst das Gesamtgewicht des Kuchens.Der brauchbare Sinter ist der Gesamtkuchen abzüglich der erzeugten rückgeführten Feinteile(Fraktion kleiner als 5 mm).Die durchschnittliche Korngröße wird als Funktion der jeder Fraktion entsprechendenKg Sinter berechnet und kann über einen weiten Bereich variieren Abstand zwischen 25 mm und 45 mm.

Sinterporosität – Die Sinterporosität ist ein wichtiger Parameter, der die Sintereigenschaften, insbesondere das Reduktionsverhalten, erheblich beeinflusst. Die Porosität (P) wird berechnet, indem die tatsächliche Dichte (Dr) und die scheinbare Dichte (Da) des Sinters vor und nach dem Reduzierbarkeitstest bestimmt werden. Sie ergibt sich aus der Gleichung P =(Dr-Da) / Dr. Sinter erfährt nach dem Reduzierbarkeitstest eine starke Zunahme der Porosität.

In der mit Hämatit- und Goethiterzen durchgeführten Studie wurden die Veränderungen der anfänglichen Porenstruktur während der Reduktionstests bei 550 °C und 950 °C analysiert. Es wurde festgestellt, dass der Porendurchmesser größer als 0,01 Mikrometer sein muss, damit das reduzierende Gas ausreichenden Zugang zu den Poren hat, um den Sinter zufriedenstellend zu reduzieren. Wenn die Mikroporen zu Poren mit einer Größe von mehr als 1 Mikrometer bis 5 Mikrometer verschmolzen, verringerte sich die spezifische Oberfläche des Sinters und damit auch seine Verkleinerung.

Studien haben gezeigt, dass es möglich ist, die Koaleszenz von Mikroporen zu eliminieren und die Anzahl kleiner Poren zu erhöhen, die Oberfläche des Sinters zu vergrößern und eine wesentliche Verbesserung seiner Reduzierbarkeit zu erreichen. Ferrite stabilisieren die Mikroporen und führen zu einer Erhöhung der Porosität, wodurch eine höhere Reduzierbarkeit erreicht wird. Die Ferritzersetzungsreaktion zur Herstellung von Magnetit und Silikaten kann bei hoher Temperatur in einer reduzierenden Atmosphäre erreicht werden und ist die wichtigste Reaktion zur Verringerung der Sinterporosität. Neben der Erhöhung der Sinterporosität nach dem Reduzierbarkeitstest entsteht auch eine Volumenvergrößerung bei der Umwandlung von hexagonalem Hämatit in kubischen Magnetit. Die Volumenzunahme, die durch diese Umwandlung stattfindet, beträgt 25 %.

Die Kristallstruktur von Magnetit (Fe3O4) ist vom Spinelltyp mit a =8,38 Angström. Es hat ein dicht gepacktes kubisches Gitter aus Sauerstoffionen, wobei die kleineren Fe2+- und Fe3+-Ionen in den Zwischenräumen verteilt sind. Hämatit (alpha Fe2O3) ist vom rhomboedrischen Korundtyp (a =5,42 Angström und x =55 Grad 14 Minuten). Die Sauerstoffionen sind in einem dicht gepackten hexagonalen Gitter angeordnet und zwei Drittel der Oktaederzwischenräume sind mit Fe3+-Ionen besetzt. Das Oxid hat ein geringes Sauerstoffdefizit, wahrscheinlich aufgrund von Sauerstoffleerstellen, aber möglicherweise auch aufgrund von Eisenionen in zusätzlichen Zwischengitterpositionen.

Reduzierbarkeitsindex – Reduzierbarkeit ist eine wichtige Eigenschaft von Sinter. Es misst die Fähigkeit, Sauerstoff während der Reduktion im BF-Schornstein zu übertragen, und gibt eine Vorstellung vom Brennstoffverbrauchsbedarf im Ofen. Die Porosität und Struktur des Sinters und der Mineralphasen stehen in engem Zusammenhang mit der Reduzierbarkeit des Sinters. Eine heterogene Struktur ist reduzierbarer als eine homogene Struktur. Es ist auch möglich, das Reduzierbarkeitsverhalten aus der Konzentration jeder vorhandenen Phase vorherzusagen. Die Reduzierbarkeit von Mineralphasen in abnehmender Reihenfolge ist Fe2O3 größer als CaO·2Fe2O3, größer als CaO·Fe2O3, größer als 2 CaO·Fe2O3 und größer als Fe3O4.

Hämatit und Magnetit werden schnell zu Wüstit (FeO) reduziert, aber die Geschwindigkeiten für die anschließende Reduktion zu metallischem Eisen unterscheiden sich. Aus Hämatit wird Wüstit schnell und homogen reduziert, obwohl ein Teil des Wüstits von Metall umgeben ist. Die Reduktion von Magnetit ist eine topochemische Reaktion (eine chemische Reaktion, die an der Grenze fester Phasen auftritt), die der Sequenz Fe3O4 zu FeO zu Fe folgt, und fast alle Wüstit-Körner sind von metallischem Eisen umgeben, was die nachfolgende Reaktion verzögert.

Die Reduzierbarkeit von SFCA kann mit seiner Morphologie, Porosität und ob es mit Glas beschichtet ist oder nicht, zusammenhängen. Nadelförmiger Ferrit (weniger als 10 Mikrometer), der bei niedriger Temperatur (weniger als 1.300 °C) gebildet wird, ist besser reduzierbar, während säulenförmiger Ferrit (größer als 10 Mikrometer), der bei hoher Temperatur (größer als 1.300 °C, möglicherweise mit Glas beschichtet) gebildet wird, weniger reduzierbar ist reduzierbar. Primärer Hämatit ist aufgrund seiner intrinsischen Porosität besser reduzierbar als sekundärer Hämatit. Verschiedene Studien zur Bestimmung der Beziehung zwischen Porosität, Reduzierbarkeit und dem TI haben gezeigt, dass die höhere Porosität zu einer größeren Reduzierbarkeit führt und der Sinter mit der größten Oberfläche (offene Poren) eine zerbrechlichere Struktur und einen niedrigeren TI aufweist>

Studien zum Verhalten von Chlor und Alkalien im BF und deren Auswirkung auf die Sintereigenschaften während der Reduktion haben gezeigt, dass trotz einiger Unterschiede die Wirkungen von Chlor, das sich zu KCl und NaCl verbindet, und Alkalien auf den Sinter im Großen und Ganzen recht gering sind ähnlich. Sinterreduktionstests bei bis zu 1.100 °C zeigen, dass das Vorhandensein von Alkalien die Reduktion von Hämatit zu Magnetit aufgrund der katalytischen Wirkung der Alkalien begünstigt. Die Anwesenheit von Chlorverbindungen ist ungünstig, da sie sich auf der Sinteroberfläche ablagern und deren Reduktion hemmen. Die Anwesenheit von Alkalien führt durch eine verstärkte Reduktion von Hämatit zu Magnetit zu einer Erhöhung der Sinterspannung und es bilden sich Risse, die den Abrieb erhöhen. Durch die Hemmung der Reduktionsreaktion sorgen Chlorverbindungen bis 700 Grad C für weniger Abrieb. Bei höheren Temperaturen verstärkt sich die Reduktionsreaktion mit entsprechendem Anstieg des Abriebs.

Reduktionsabbauindex – Der RDI ist ein sehr wichtiger Parameter, der dazu dient, das Degradationsverhalten des Sinters im unteren Teil des BF-Stacks vorherzusagen. Der Sinterabbau während der Reduktion bei niedriger Temperatur wird normalerweise durch den statischen RDI-Test bestimmt, der bei 550 °C durchgeführt wird. Niedrige RDI-Werte sind wünschenswert.

Sekundärer Hämatit, auch bekannt als skelettartiger rhomboedrischer Hämatit, ist die Hauptursache für einen schlechten Wert des Sinter-RDI. Dies beruht auf der häufigen Beobachtung von Rissen um die schmalen Halsregionen eines solchen Hämatit. Andererseits wurde vermutet, dass die Risse, die sich aufgrund der volumetrischen Änderung bilden, die die Umwandlung der kristallinen Phase von Hämatit zu Magnetit begleitet, für die Reduktionszersetzung des Sinters verantwortlich sind.

Studien haben gezeigt, dass sekundärer Hämatit die schädlichste Sinterkomponente für RDI ist. Sekundärer Hämatit enthält normalerweise gelöste Verunreinigungen wie Al2O3, TiO2 und MnO, die die Spannung im Magnetit erhöhen, indem sie das Gitter verzerren. Dieser Magnetit wird während der Hämatitreduktion bei 550 °C im BF gebildet. In den Untersuchungen wurde festgestellt, dass die Sinterstruktur von der im Bett erreichten Maximaltemperatur abhängt und dass bei höheren Temperaturen sekundärer Hämatit vorhanden ist. Sekundärer Hämatit entsteht durch Rekristallisation beim Sintern von primärem Hämatit. Bei niedrigeren Temperaturen verbleibt ein größerer Anteil an Primärhämatit (Resthämatit) in der Sintermasse. Es wurde beobachtet, dass Al2O3 dazu neigt, in der sekundären Hämatitphase konzentriert zu werden, wenn die Umwandlung von primärem Hämatit zu sekundärem Hämatit stattfindet. Es hat sich auch gezeigt, dass eine Erhöhung der Al2O3- und TiO2-Konzentration im Sinter schädlich für die RDI ist.

In weiteren Studien wurde festgestellt, dass das Vorhandensein einer festen Lösung von Al2O3 und TiO2 in Hämatit zu einer 4 %igen Volumenausdehnung während der Reduktion von Hämatit zu Magnetit bei 550 °C führt und eine Verzerrung des Kristallgitters dieser Phasen verursacht und an Zunahme der Größe der Gitterspannungen im gebildeten Magnetit. Das Vorhandensein von Rissen in der Sinterstruktur nach der Reduktion bei 550 °C ist häufiger in den Regionen mit einem höheren sekundären Hämatitgehalt und schädlich für den RDI, wie festgestellt wurde.

Die Produktionsrate und RDI wurden in einer Sinteranlage unter Verwendung neuronaler Netze untersucht. Das Modell berücksichtigte 55 Parameter und analysierte eine Gruppe von 695 RDI-Werten, die über einen Zeitraum von 3 Jahren aufgezeichnet wurden. Es wurde festgestellt, dass die Produktionsrate und die RDI von denselben Variablen abhingen. Zwischen dem RDI und der Außenumgebungstemperatur in der Anlage wurde eine starke Beziehung festgestellt. Der RDI war auch stark vom Ti-Gehalt im Sinter abhängig, auch wenn dieser nur sehr gering war. Aufgrund seines geringen Gehalts (0,5 %) und der geringen Schwankungen im untersuchten Zeitraum wurde kein Zusammenhang mit Aluminiumoxid gefunden. Das Modell stellte fest, dass der Koksanteil in der Sintermischung die wichtigste Kontrollvariable in Bezug auf den RDI war.

Um den Betrieb von BF zu verbessern, senkte eine japanische Anlage den SiO2-Gehalt im Sinter von 4,8 % auf 4,2 %, wobei Kohlenstaub-Einblasraten von etwa 170 kg pro Tonne HM berücksichtigt wurden. Dies führte zu einer Verbesserung der Ofendurchlässigkeit und Reduzierbarkeit, verschlechterte aber den RDI. Es wurde somit eine Beziehung zwischen der Bettdurchlässigkeit und dem RDI gefunden. Durch die kombinierten Maßnahmen zur Senkung des Silica-Gehalts im Sinter und einer verbesserten Temperaturkontrolle der Schmelze ist es der Anlage gelungen, den Silica-Gehalt im Roheisen von 0,3 % auf 0,2 % zu senken. Es wurde berichtet, dass eine 6 %ige Verbesserung der Sinter-RDI die BF-Koksrate um 14 kg pro Tonne Roheisen senkt und die BF-Produktivität um 3 % erhöht.

Niedrigtemperaturabbauindex – Die Degradation von Sinter wird durch den RDI und den „Low Temperature Degradation“ (LTD) Index bestimmt. Der Sinterabbau während der Reduktion bei niedriger Temperatur wird durch den dynamischen LTD-Test bestimmt, der bei 600 °C durchgeführt wird Volumenzunahme, was zu strukturellen Spannungen im Sinter führt. The degradation of sinter in the BF occurs during reduction in the low temperature zone, and has a harmful effect on the burden strength in the furnace, with the resulting loss of permeability to reducing gases and an increase in coke consumption.

In the studies involving the addition of magnetite fines in a raw mix for sintering, a coke saving of 0.43 % was seen for each 1 % increase in magnetite in the raw mix, due to the fact that when hematite ore is replaced by magnetite fines, the bed temperature increases as a result of the exothermic oxidation reaction of magnetite to hematite. An increase of 5.1 % was also seen in the LTD index for each 1 % increase in hematite in the raw mix during the oxidation of magnetite, which is transformed into gamma Fe2O3 with the same cubic spinel lattice structure as magnetite. The TI and RI indices do not undergo any noticeable change when hematite is replaced by magnetite.

Tumbler index – The cold strength of sinter is determined by the tumbler test, and depends on the strength of each individual ore component, the strength of the bonding matrix components, and the ore composition. This test determines the size reduction due to impact and abrasion of the sinter during its handling, transportation, and in the BF process. Studies of the fracture strength of several mineral phases have allowed the following order to be established, primary (or residual) hematite is greater than secondary hematite, is greater than magnetite, and is greater than ferrites. Cold mechanical strength is directly related with the tendency for fines to form during transportation and handling between the sinter machine and the BF throat.

The sinter strength depends to a large extent on the properties of the matrix formed by vitreous glass, silicates, olivines and ferrites. Vitreous glass presents a high degree of stress. The allotropic transformation, which starts at 697 deg C, from beta-2CaO·SiO2 to gamma-2CaO·SiO2 is accompanied by a change in volume which causes the sinter strength to decrease. Ferrites have been identified as a strong bonding material which improves sinter strength.

The TI of sinter is dependent on critical faults in the sinter and their propagation through sinter particles. Faults are unavoidable since the different minerals and phases precipitate out of the melt at different times during the cooling cycle, and changes in volume almost always accompany the transformation of a liquid into a solid.

Studies have been carried out to improve the strength of the sinter with high iron (58.8 %) and low silica (4.38 %) content. By adding of serpentine and burnt lime into the ore mix to be sintered and with a deeper sinter bed, there is a significant increase in the amount of magnesium ferrite and SFCA, which is associated with improvement in the sinter strength.

Sinter plant productivity

In a sinter plant, the requirement is the achieving of high productivity. This is done by assuring good bed permeability, and for this it is essential to optimize the granulation process. Moreover, for high sinter productivity, it is necessary to maximize the sinter output. A variety of factors can influence output, such as (i) horizontal and vertical uniformity in the sinter bed,(ii) sinter bonding strength, (iii) crushing of product sinter, and (iv) selection of return fines screen opening.

Non-uniform sintering normally results in part of the bed being more friable and can lead to high fines production. Where there is a lack of vertical uniformity, it is frequently necessary to increase the coke content in the top part of the bed. This is possible by segregation of the feed using devices such as an intensified sifting feeder or a slit bar chute (Fig 4). Horizontal uniformity is improved by using multi-segment gates on the roll feeder outlet. The problem is mainly serious near the pallet walls where the air flow is highest. This can be reduced by compacting the top of the bed close to the side walls or installing a dead bar grate near the wall.

In some sinter plants, higher production has been achieved by increasing the bed depth, normally together with a reduction in the strand speed. For this type of operation, high permeability is necessary and some improvements to granulation can be essential, such as the addition of (more) lime.

In Japan, in one of the sinter plant, air is enriched with oxygen. Oxygen is injected below the hood which covers a large part of the strand, after the ignition hood. This improves coke consumption, with the result of operating with a narrower heating zone and a higher flame front speed. It is possible to improve production by 1 ton per hour with the use of a flow of 500 N cum of oxygen.

Several sinter plants produce sinter with a 1.5 % to 3 % MgO content by adding dolomite, serpentine or olivine in the feed. Higher productivity is achieved with olivine and serpentine than with dolomite, a fact which can be attributed to the harmful effect of dolomite on sinter strength, and thus on output.

In one of the study, it has been seen that the productivity is the main challenge being faced by the users of pisolitic ore. It has been widely observed that incorporating pisolitic ores in blends causes sinter plant productivity to drop. The reason for this is a reduction in bed permeability caused by excessive melt formation. To improve productivity, water addition during granulation can be increased in order to compensate the fact that porous pisolite ore particles absorb a significant part of the added granulation water and thus reduce the amount of free water available on their surfaces for inter-particle adhesion, leading to deterioration in granulation efficiency.

Study has been carried out in a laboratory pot grate, varying the MgO content in the raw material from 1.40 % to 2.60 %. Dolomite and dunite are used as fluxes to add magnesia. Increasing the MgO content in the sinter mix means a higher temperature is needed for melt formation, and the highly fluxed composition with MgO acts as a refractory phase, raising heat consumption and reducing productivity. On the other hand, it has been found that increasing the MgO content improves the RDI, due to the drop in hematite and ferrite phases and the increase in the magnetite phase, which presents lower degradation.

In a study, it has been see that increasing the MgO content (range 1.75 % to 3.25 %) caused the plant productivity to decrease. The TI increased, but it was considered that for MgO contents of more than 4 % the TI decreases due to the formation of a vitreous matrix which shows a high degree of stress and a low formation of bonding phases. In contrast with this study, it was seen that an increase in MgO also increases the RDI. This variation can be due to differences between experimental conditions and the actual plant data.

Herstellungsprozess

- Feuerfestes Metallpulver und der Sinterprozess davon

- Automatisierungs- und Steuerungssystem einer Sinteranlage

- Der Sinterprozess von Eisenerzfeinstoffen

- Abgeschreckte und gehärtete Verstärkungsstäbe

- Technologien zur Verbesserung des Sinterprozesses

- Flachschleifservice:Prozess und Präzision

- Faktoren, die den Erfolg und die Sicherheit des Stanzprozesses beeinflussen

- CNC-Fräsverfahren und -Maschinen

- Warm- und Kaltwalzprozess

- Bearbeitungsprozess und Werkzeugmaschine verstehen