Eisenerzpellets und Pelletisierungsprozess

Eisenerzpellets und Pelletisierungsprozess

Die Pelletierung von Eisenerz wurde in den 1950er Jahren begonnen, um die Verwendung von fein gemahlenen Eisenerzkonzentraten in der Stahlproduktion zu erleichtern. Für die Pelletierung von Eisenerz gibt es zwei Haupttypen von Verfahren, nämlich das Verfahren mit geradem Wanderrost (STG) und das Verfahren mit Rostöfen (GK). Beim STG-Verfahren wird ein stationäres Granulatbett auf einem endlosen Wanderrost durch die Trocknungs-, Oxidations-, Sinter- und Kühlzonen transportiert. Beim GK-Verfahren erfolgt die Trocknung und der größte Teil der Oxidation in einem stationären Pelletbett, das auf einem Wanderrost transportiert wird. Danach werden die Pellets zum Sintern in einen Drehrohrofen und dann zum Abkühlen auf einen Rundkühler geladen.

Die Pelletierprozesse werden in dem Artikel unter dem Link http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/ diskutiert.

Die Pellets können Säure- oder gefluxte Pellets sein.

- Säurepellets – Die Basizität von Säurepellets beträgt normalerweise weniger als 0,1. Die Festigkeit der gebrannten Pellets ist bis zu einem gewissen Grad auf Hämatitbrücken mit polykristalliner Struktur zurückzuführen. Diese Pellets haben normalerweise ein großes Volumen offener Poren. Durch diese Poren dringt das Reduktionsgas schnell in den Pelletkern ein und greift gleichzeitig an vielen Stellen die Struktur an. Dadurch kommt es zu einer frühzeitigen Gefügeveränderung, die bei niedrigen Temperaturen über das gesamte Pelletvolumen beginnt.

- Fluxpellets – Diese werden auch als Basispellets bezeichnet. Die Basizität von gefluxten Pellets ist größer als 0,1 und kann variieren. Die Basizität normaler basischer Pellets liegt im Bereich von 0,1 bis 0,6 und hat einen niedrigen CaO-Prozentsatz. Beim Brennen dieser Pellets bildet sich eine glasige Schlackephase, die aus SiO2, CaO und Fe2O3 in unterschiedlichen Prozentanteilen besteht. Durch erhöhte Flussmittelzugabe kommt es zu etwas Schlackenbildung und dadurch zu einer gewissen Schlackenbindung mit Eisenerzkristallen. Pellets mit hoher Basizität haben einen Basizitätsgrad von mehr als 0,6. Diese Pellets enthalten einen höheren Gehalt an CaO. Diese Pellets haben nicht nur eine Glasphase, die hauptsächlich aus SiO2, CaO und Fe2O3 besteht, sondern auch Calciumferrite (CaO.Fe2O3). Beim Brennen dieser Pellets begünstigt die Verfügbarkeit von CaO das Kristallwachstum von Hämatit erheblich. Diese Pellets haben normalerweise eine hohe mechanische Festigkeit nach dem Pelletbrand.

Pelletsanlagen sind normalerweise in die Eisenerzaufbereitungsanlagen integriert. Falls sie nicht integriert sind, wird konzentriertes Eisenerz in Aufschlämmungsform normalerweise durch Aufschlämmungsleitungen zur Pelletanlage gepumpt. Pelletanlagen auf Basis von reichem Eisenerz sind selten und nicht sehr wirtschaftlich. Der gesamte Pelletisierungsprozess kann in zwei Hauptsegmente von Unterprozessen unterteilt werden, nämlich (i) das Segment der kalten Unterprozesse und (ii) das Segment der heißen Unterprozesse.

Das Segment der Kaltprozesse hat folgende Unterprozesse.

- Schlammtank zur Lagerung von konzentriertem Eisenerzschlamm aus der Aufbereitungsanlage. Die Partikelgröße von Eisenerz in der Erzaufschlämmung beträgt bei etwa 80 % der Partikel weniger als 45 Mikrometer.

- Der Aufschlämmung werden Zusatzstoffe (wie Dolomit, Kalkstein, Kalk oder Olivin etc. je nach Qualität des herzustellenden Pellets) zugesetzt.

- Der Großteil des Wassers wird mithilfe von Filtern aus der Gülle entfernt. Der Wassergehalt des Eisenerzes beträgt nach der Filterung etwa 9 %.

- Für die Zugabe des Bindemittels (Bentonit oder organisches Bindemittel) wird ein Mischer verwendet, um eine ausreichende mechanische Festigkeit der Grünpellets zu erhalten

- Für die Herstellung von Grünpellets werden Granulierscheiben oder Ballingtrommeln eingesetzt. Pelletierteller sind beliebter für die Herstellung von Grünpellets.

- Vibrationssiebe werden normalerweise zum Trennen verschiedener Fraktionen von Grünpellets verwendet. Zu kleine Pellets werden dem Prozess wieder zugeführt, während zu große Pellets vor ihrer Wiederverwertung zerkleinert werden.

- Der Rest sind klassierte (8 mm bis 16 mm) Pellets, die auf einem Förderband zum Trocknungsprozess im Segment der Heißprozesse transportiert werden.

Das Segment der heißen Prozesse hat die folgenden Unterprozesse.

- Trockenofen, um den größten Teil des Wassergehalts der grünen Pellets durch Heißluftstrom durch das Bett zu entfernen. Getrocknete Pellets gelangen dann in den Pelletierofen.

- Die getrockneten Pellets werden im Pelletierofen gebrannt (1250 °C bis 1300 °C), um die grünen Pellets in das Endprodukt umzuwandeln

- Das Abkühlen der heiß gehärteten Pellets auf etwa 200 Grad C erfolgt im Kühler durch Einblasen kalter Luft.

Die meisten der oben genannten Teilprozesse werden heutzutage mit Hilfe von Steuerungstechniken betrieben, die automatische Steuerungen verwenden. Einige der Teilprozesse hängen stark von einem guten Funktionieren des vorhergehenden Teilprozesses ab. Wenn beispielsweise die Partikelgröße zu groß ist, das Feingut zu trocken ist oder die Trocknung nicht funktioniert, können keine Pellets hergestellt werden. Eine weniger kritische Situation ist, wenn einige Segmente suboptimal arbeiten. Als Beispiel:Wenn das Verfahren, bei dem das Bindemittel zugegeben wird, das Mischen des Bindemittels nicht gleichmäßig ist, dann leidet das Verfahren zur Bildung von grünen Pellets. Daher ist der Pelletierungsprozess von Eisenerz eine Kette von mehreren Teilprozessen, die stark voneinander abhängig sind.

Die Zugabe von Bindemittel zum Erz dient zwei Hauptzielen. Sie sind (i) das Erz plastisch zu machen, damit es Samen bilden kann, die zu gut geformten Pellets wachsen, und (ii) das Pellet während der Handhabung, Trocknung und Vorwärmung oder zusammenhalten bis es durch Aushärten beim Brennen ausreichend verfestigt ist. Das optimale Bindemittel sollte qualitativ hochwertige Pellets zu minimalen Kosten produzieren und so wenig Verunreinigungen wie möglich einführen. Das Bindemittel soll auch ungiftig und einfach zu handhaben sein und sollte kein fortschrittliches Fütterungssystem erfordern. Geringe Bentonitzusätze fördern die Bindung durch die Bildung keramischer Bindungen und durch eine stärkere Verdichtung der Partikel beim Walzen von Grünkugeln.

Die Qualität von Grünpellets hängt von Eingangsparametern wie Mineralogie, Chemie und Granulometrie von Feinerzen, Kugelbildungsparametern wie Beschickungspartikelgröße, Menge des während der Pelletisierung hinzugefügten Wassers, Rotationsgeschwindigkeit der Scheibe, Neigungswinkel des Scheibenbodens und Verweilzeit der Materialien in der Scheibe ab usw.

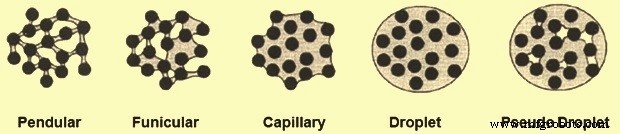

In grünen Pellets spielt Wasser eine wichtige Rolle. Es agglomeriert das Erz und übernimmt die Funktion der Flüssigkeitsbindung. Nasse Agglomerate können in Abhängigkeit von der vorhandenen Wassermenge in einer Reihe unterschiedlicher Zustände vorliegen. Diese sind in Abb. 1 schematisch dargestellt. Der Füllgrad der Bindeflüssigkeit oder Flüssigkeitssättigung beschreibt den Anteil des Porenvolumens, der mit Bindeflüssigkeit gefüllt ist.

Abb. 1 Schematische Darstellung verschiedener Zustände von nassen Agglomeraten

Bei niedrigen Sättigungen werden die Partikel durch Flüssigkeitsbrücken zusammengehalten (Pendelbindungen, Pendelzustand). Im Spannungszustand (Standseilbahn) existieren sowohl flüssigkeitsgefüllte Kapillaren als auch Flüssigkeitsbrücken nebeneinander. Im kapillaren Zustand sind alle Kapillaren mit Flüssigkeit gefüllt und in den Porenöffnungen bilden sich durch die Kapillarkräfte konkave Oberflächen.

Der Tröpfchenzustand tritt auf, wenn das Agglomerat durch die Kohäsionskraft der Flüssigkeit zusammengehalten wird. Im Pseudo-Tröpfchen-Zustand bleiben ungefüllte Hohlräume innerhalb des Tröpfchens eingeschlossen. Eine gemeinsame Eigenschaft ist, dass

im Kapillar- und Tröpfchenzustand werden entweder konkave Kapillaröffnungen oder freies Oberflächenwasser über der gesamten äußeren Oberfläche des Agglomerats erwartet. Die Kapillartheorie für die Nassagglomeratfestigkeit ist mittlerweile gut etabliert.

Additive wurden verwendet, um sowohl den Betrieb als auch die Wirtschaftlichkeit des Pelletisierungsverfahrens zu verbessern. Kalk (CaO) und Kalkhydrat [Ca(OH)2] erwiesen sich als vorteilhafte Zusatzstoffe bei der Pelletherstellung. Die Eigenschaften der grünen und trockenen sowie gebrannten Pellets wurden durch die Zugabe von Kalk oder Kalkhydrat deutlich verbessert

Die physikalische und metallurgische Qualität der Produktpellets hängt weitgehend von der Qualität der Grünpellets, der Art und Menge der verwendeten Bindemittel, Flussmittel und Zusatzstoffe sowie den Härtungsparametern wie Brennbedingungen (Temperaturen und Zeit usw.) ab. Inhaltsstoffe der grünen Pellets reagieren während des Brennens miteinander, um in den Produktpellets verschiedene Phasen und Mikrostrukturen zu bilden.

Die Art und Menge dieser Phasen, ihre Chemie und Verteilung spielen eine entscheidende Rolle bei der Entscheidung über die metallurgischen Eigenschaften der Produktpellets während der Reduktion im anschließenden Eisenherstellungsprozess. In verschiedenen Teilen der Welt wurden Studien über grüne Pellets und die Induration von Magnetit und hochgradigem Hämatit-Eisenerzfeingut mit niedrigem Aluminiumoxidgehalt durchgeführt. Aber die Ergebnisse dieser Studien können aufgrund der Unterschiede in Chemie und Mineralogie nicht direkt auf Eisenerze mit einem höheren Anteil an Aluminiumoxid (Al2O3) interpretiert werden. Eisenerzfeinstoffe mit vergleichsweise hohem Al2O3-Gehalt weisen unterschiedliche Pelletierungseigenschaften auf.

Was das Brennen von Hämatit-Eisenerzen betrifft, so muss aufgrund des Fehlens der folgenden exothermen Reaktion der Oxidation von Magnetit mehr Wärme von externen Quellen zugeführt werden.

4FeO + O2 =2Fe2O3

Der Energieverbrauch, der für die Pelletherstellung aus Hämatit-Erzfeinstoffen benötigt wird, ist größer als derjenige, der zum Pelletieren der Magnetit-Erzfeinstoffe benötigt wird. Darüber hinaus haben aus Hämatiterz hergestellte Pellets schlechte Rösteigenschaften und erreichen keine ausreichende physikalische Festigkeit, bis die Rösttemperatur höher als 1300°C ist. Es wird beobachtet, dass die Hämatitpartikel und die Pelletstruktur ihre ursprüngliche Form behalten, wenn die Temperatur unter 1200°C liegt C. Die Größe der Hämatitpartikel wird nicht vergrößert, noch werden die Fe2O3-Kristallgitterdefekte beseitigt, bis die Temperatur höher als 1300 °C ist. Bei hohen Temperaturen werden anfänglich Verbindungsbrücken zwischen Kristallkörnern gebildet und eine Rekristallisation von Fe2O3 tritt auf. Wenn die Rösttemperatur jedoch über 1350 °C liegt, ist dies nachteilig, da sich Fe2O3 zu Fe3O4 zersetzt, wie durch die folgende Reaktion ausgedrückt wird, und dies nachteilig zu einem Verlust an Pelletqualität führt.

6Fe2O3=4Fe3O4+O2

Die Thermodynamik dieser Reaktion zeigt, dass die Zersetzungstemperatur von Fe2O3 mit zunehmendem Sauerstoffpartialdruck ansteigt. Daher sind eine zu hohe Brenntemperatur und ein zu niedriger Sauerstoffpartialdruck zu vermeiden, um die Zersetzung von Fe2O3 zu verhindern. Daher ist es notwendig, eine höhere Rösttemperatur für Hämatitpellets sowie einen engeren Brenntemperaturbereich aufrechtzuerhalten. Dies erschwert den Betrieb von Feuerungsanlagen.

Um die Induration von Hämatit-Pellets zu verbessern, haben sich in der Praxis sowohl Magnetit-Zusatz- als auch Kohlenstoff-beladene Verfahren als vorteilhaft erwiesen.

Im Fall der Pelletisierung der Magnetiterze wird, wenn ein Pellet zu oxidieren beginnt, eine Hülle aus Hämatit gebildet, während der Pelletkern noch Magnetit ist. Thermische Volumenänderungen in diesen zwei Phasen zeigen an, dass das Sintern in der Magnetitphase früher beginnt (950 Grad C) im Vergleich zu der Hämatitphase (1100 Grad C). Der Unterschied in den Sinterraten zwischen den Magnetit- und Hämatit-Phasen ist bei etwa 1100°C größer. Die Sinterrate nimmt in beiden Phasen mit zunehmender Feinheit des Magnetit-Konzentrats zu. Eine feinere Vermahlung des Rohmaterials fördert daher die Bildung der unerwünschten Duplexstrukturen mit einem stärker gesinterten Kern, der sich von der Schale ablöst. Bei konstanter ursprünglicher Porosität in Grünpellets nimmt die Oxidationsrate mit zunehmender Feinheit des Magnetitkonzentrats aufgrund der verstärkten Sinterung ab. Beim praktischen Kugeln erfordern feinere Rohmaterialien jedoch die Verwendung von mehr Wasser beim Kugeln, was zu einer Erhöhung der Porosität der grünen Pellets führt. Diese beiden gegensätzlichen Effekte gleichen sich aus und die Oxidationszeit wird konstant. Unter industriellen Prozessbedingungen sind weiterhin Unterschiede in der Duplexstruktur zu erwarten. Dies liegt daran, dass vor der Verhärtung nur eine teilweise Oxidation stattfindet.

Die Zugabe von Kalk (CaO) zu den Eisenerzfeinstoffen verringert geringfügig die Produktivität von Grünpellets, erhöht jedoch die Fallfestigkeit und die Druckfestigkeit von Grünpellets. Außerdem ist die Festigkeit der Pellets direkt proportional zur Schrumpfung, die während des Brennens der Pellets stattfindet. Bei gefluxten Pellets erhöht die Zugabe von Kalk die Schrumpfung der Pellets und damit die Festigkeit der Pellets. Dies ist auf die Wechselwirkung zwischen Kalk, Kieselsäure und Eisenoxid zurückzuführen, die Calciumsilikat und Calciumferrite bilden. Die Zugabe von Kalk führt zum Sintern feiner Hämatitpartikel, unterstützt durch eine sehr lokalisierte sekundäre Mineralbindung in der Nähe der ursprünglichen Kalkpartikelstellen. Mit steigender Temperatur und steigender Kalkkonzentration bildet sich mehr Schlacke, die das Gefüge festigt und die zugängliche Porosität verringert.

Der Einsatz von Kalkhydrat [Ca(OH)2] hat einen positiven Einfluss auf die Fallfestigkeit und Druckfestigkeit von Grün- und Trockenpellets. Auch gibt es einen guten Einfluss von Ca(OH)2 auf die Endfestigkeit von gebrannten Pellets.

Die Zugabe von Ca(OH)2 führt zu einer Verringerung der Wirksamkeit von Bentonit als Bindemittel, indem das wirksamere Natriumion durch Calciumion ersetzt wird, wodurch es in das kalkhaltigere und weniger wirksame umgewandelt wird, was zu einer Verschlechterung der Pelleteigenschaften führt. daher ist es in einigen Fällen nicht wünschenswert, mehr als ein Bindemittel gleichzeitig während des Pelletisierungsverfahrens zuzugeben, da dies zu einer Verschlechterung der Pelleteigenschaften statt zu deren Verbesserung führen kann. Nachdem eine bestimmte Menge Ca(OH)2 zugegeben wurde, wird eine gewisse Verbesserung der Pelleteigenschaften erreicht, was auf die Wirkung von Ca(OH)2 als Bindemittel während des Pelletisierungsprozesses zurückgeführt werden kann. Die Reduktionskinetik der Pellets mit 0,4 % Bentonit und 4 % Ca(OH)2, die die besten physikalisch-chemischen Eigenschaften aufweisen, zeigt, dass die Reduktion dieser Pellets durch eine chemische Grenzflächenreaktion gesteuert wird.

Herstellungsprozess

- Der Sinterprozess von Eisenerzfeinstoffen

- Einführung in Eisenerzpellets und Pelletisierungsprozesse

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- HIsmelt-Prozess der Eisenherstellung

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Aufbereitung von Eisenerzen

- Abbau von Eisenerzen

- Verwendung von Eisenerzpellets in Hochofenlast

- Sinterqualität und Prozess des Sinterns von Eisenerzen

- Verständnis des Eisenerzschmelzprozesses