Theoretische Aspekte des direkten Reduktionsprozesses

Theoretische Aspekte des direkten Reduktionsprozesses

Beim Direktreduktionsverfahren von Eisenerz wird das feste metallische Eisen (Fe) direkt aus festem Eisenerz gewonnen, ohne das Erz oder das Metall einer Schmelzung zu unterziehen. Direktreduktion kann als Reduktion im Festkörper bei Sauerstoff (O2)-Potentialen definiert werden, die eine Reduktion von Eisenoxiden, nicht aber von anderen Oxiden (MnO, SiO2 etc.) zu den entsprechenden Elementen erlauben. Da die Reduktion im festen Zustand erfolgt, besteht eine sehr geringe Wahrscheinlichkeit, dass sich diese Elemente (bei geringer thermodynamischer Aktivität) im reduzierten Eisen auflösen, sodass die Oxide, die stabiler als Eisen sind, im Wesentlichen nicht reduziert bleiben. Auch im Schacht des Hochofens findet durch die aufsteigenden Gase eine direkte Reduktion des Eisenerzes statt.

Das Eisen-Sauerstoff-System

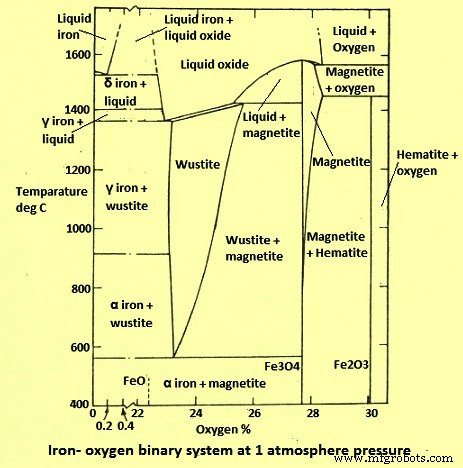

Das System Eisen-Sauerstoff (Fe-O) ist möglicherweise eines der am intensivsten untersuchten Systeme. Die Thermodynamik des Systems ist gut verstanden und es sind viele Informationen über die Kinetik der gasförmigen Reduktion mit Eisenoxiden verfügbar. Die thermodynamisch stabilen Festphasen, die zwischen 400 °C und 1400 °C im System Fe-O bei einem Gesamtdruck von 1 kg/cm² auftreten, sind im Binärdiagramm (Abb. 1) dargestellt. Dieses Diagramm zeigt, dass Fe mit O2 die drei stabilen, festen Verbindungen bildet, nämlich (i) Hämatit – Fe2O3, (ii) Magnetit – Fe3O4 und Wüstit – FexO, wobei x etwas kleiner als 1 ist. Die nicht-stöchiometrische FeO-Phase ( Wüstit) ist unter 570 °C instabil und zerfällt in eine Mischung aus metallischem Fe und Fe3O4. Wenn man das Phasendiagramm bei konstanter Temperatur von rechts nach links liest, ist die Phasenfolge unterhalb von 570 °C Fe2O3 – Fe3O4 – Fe, während oberhalb von 570 °C die Phasenfolge Fe2O3 – Fe3O4 – FeO – Fe ist.

Abb. 1 Diagramm des binären Fe-O-Systems

Die vernachlässigbare Löslichkeit von O2 in festem Alpha- und Gammaeisen beträgt weniger als 0,01 % von O2. Daher hat der O2-Gehalt keinen Einfluss auf die Übergangstemperaturen der festen Fe-Modifikationen und wird im Diagramm nicht berücksichtigt.

Betrachtet man das Reaktionsgleichgewicht, beinhaltet die Reduktion von Fe-Oxiden einen oder mehrere dieser Schritte (i) Hämatit (Fe2O3) -> Magnetit (Fe3O4), (ii) Magnetit (Fe3O4) -> Eisen (Fe), (iii) Magnetit ( Fe3O4) -> Wüstit (FeO) und (iv) Wüstit (FeO) -> Eisen (Fe).

Wustit ist nur bei einer Temperatur von mehr als 570 °C stabil. Die thermodynamischen Gleichgewichte für die obigen Reaktionen sind für die beiden hauptsächlich verwendeten gasförmigen Reduktionsmittel bekannt, nämlich Wasserstoff (H2) und Kohlenmonoxid (CO).

System Eisen – Sauerstoff – Kohlenstoff

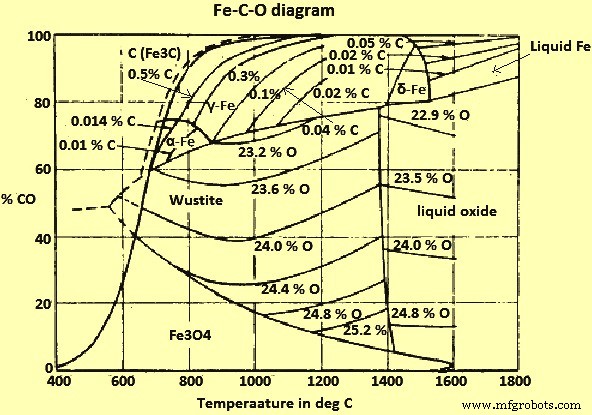

Die Gleichgewichte von Fe und Fe-Oxiden mit einer Mischung der Gase CO und CO2 (Kohlendioxid) mit festem Kohlenstoff (C) sind in Abb. 2 dargestellt.

Abb. 2 Fe-CO-O-Systemdiagramm

Aus Abb. 2 ist ersichtlich, dass bei Temperaturen über 710 °C und einem Gesamtdruck von 1 kg/cm² alle Fe-Oxide durch CO/CO2-Gasgemische, die im Gleichgewicht mit C stehen, reduziert werden können und daher durch das C selbst reduziert werden. Bei niedrigeren Temperaturen wirken nur solche Gemische reduzierend auf Wüstit, die mit C übersättigt sind und daher nach dem Boudouard-Gleichgewicht zur C-Abscheidung reagieren.

Eisen – Wasserstoff – Sauerstoffsystem

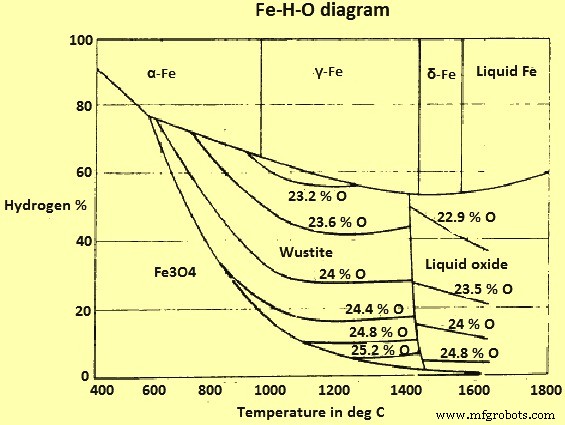

Das Gleichgewichtsdiagramm für Fe und Fe-Oxide mit einer Mischung der Gase H2 und H2O (Dampf) ist in (Bild 3) dargestellt.

Abb. 3 Diagramm des Fe-H-O-Systems

Der Hauptunterschied zwischen diesem System und dem Fe-O-C-System ist das Fehlen einer „Rußlinie“ oder entsprechender Phänomene. Somit ist es theoretisch möglich, Hämatit (und Magnetit) bei jeder Temperatur mit H2 zu Fe zu reduzieren.

Vergleich zwischen Reduktion durch CO und H2

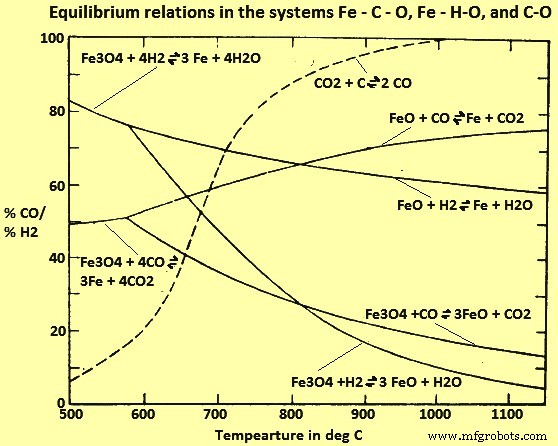

Aus den Untersuchungen von Fe-C-O- und Fe-H-O-Systemen (Abb. 4) geht hervor, dass H2 oberhalb von 815 °C ein effizienteres Reduktionsmittel als CO ist (d. h. die H2/H2O-Gleichgewichtsverhältnisse sind niedriger als das entsprechende CO /CO2-Verhältnisse), während es bei niedrigeren Temperaturen umgekehrt ist. Diese Gleichgewichte werden jedoch in Industrieöfen kaum erreicht, da die Reduktionsgeschwindigkeit sehr langsam wird, wenn man sich dem Gleichgewicht nähert. Bei deutlich vom Gleichgewicht abweichenden Bedingungen sind die jeweiligen Reaktionsgeschwindigkeiten für die Reduktion mit H2 und CO in umgekehrter Reihenfolge zu denen, die normalerweise aus der Gleichgewichtsbetrachtung zu erwarten sind. Somit ist H2 tatsächlich ein effizienteres Reduktionsmittel für einen Nichtgleichgewichtsprozess, der für den Betrieb bei Temperaturen unter 815 °C ausgelegt ist, und CO ist bei höheren Temperaturen effizienter.

Abb. 4 Gleichgewichtsbeziehungen in den Systemen Fe-C-O, Fe-H-O und C-O

Studien zur Wirkung der Gaszusammensetzungsmischung aus CO und H2 bei unterschiedlichen Temperaturen haben gezeigt, dass mit zunehmendem H2-Gehalt der reduzierenden Gasmischung die Reaktionsgeschwindigkeit zunimmt. Diese Beziehung hat sich als deutlich nichtlinear herausgestellt.

Die Reduktion von Fe-Oxiden zu metallischem Fe mit H2 ist endotherm und eine externe Wärmequelle ist notwendig, um die erforderliche Temperatur aufrechtzuerhalten. Die entsprechende Reaktion mit CO ist exotherm und unter geeignet kontrollierten Bedingungen ist die Reaktion thermisch selbsterhaltend. Tatsächlich kann es erforderlich sein, das CO mit H2 oder einem anderen wärmeabsorbierenden Gas zu verdünnen, um eine Überhitzung der Ladung zu vermeiden. Einige Prozesse wurden entwickelt, um das CO-H2-Wärmegleichgewicht auszunutzen und Mischungen dieser Gase zu verwenden, um die Reduktionsmenge zu erhöhen, die während des Erhitzens des Erzes von der Umgebungstemperatur bis zur maximalen Reaktionstemperatur von etwa 1100 °C erreicht wird

Bild 4 zeigt, dass für alle Temperaturen innerhalb des Bereichs, in dem eine gasförmige Reduktion wirtschaftlich möglich ist, die Gleichgewichtsgasgemische mindestens 60 % CO und/oder H2 enthalten. Wenn das Gleichgewicht nicht erreicht wird, sind die nicht umgesetzten Konzentrationen dieser Gase sogar noch höher und der größte Teil geht unverändert durch den Reduktionsofen. Wenn das Verfahren wirtschaftlich sein soll, ist es notwendig, das Gas, das nach der Reduktion von Wüstit zu metallischem Fe zurückbleibt, zur Reduktion der höheren Fe-Oxide zu Wüstit und/oder zur Regenerierung des Gasgemisches und der zu verwenden Entfernung der gasförmigen Reaktionsprodukte.

Gas-Feststoff-Reaktion und Fest-Fest-Reaktion

Gas-Feststoff-Reaktionen spielen in der Technik eine große Rolle und umfassen ein sehr weites Feld einschließlich der Gewinnung von Metallen aus deren Erzen (Fe-Oxid-Reduktion etc.). Allen Gas-Feststoff-Reaktionssystemen ist gemeinsam, dass der Gesamtprozess mehrere Zwischenschritte umfassen kann. Typischerweise beinhalten diese Zwischenschritte (i) Gasdiffusion (Massentransfer) von Reaktanten und Produkten aus der Masse der Gasphase zur äußeren Oberfläche des reagierenden festen Teilchens, (ii) Diffusion von gasförmigen Reaktanten oder gasförmigen Produkten durch die Poren von ein festes Reaktionsprodukt oder durch die Poren eines teilweise umgesetzten Feststoffs, (iii) Adsorption der gasförmigen Reaktanten an und Desorption von Reaktionsprodukten von den festen Oberflächen, und (iv) die eigentliche chemische Reaktion zwischen dem adsorbierten Gas und dem Feststoff.

Auf dem Gebiet der Gas-Feststoff-Reaktionen gibt es mehrere andere Phänomene, die den Reaktionsfortschritt und die Leistung des Ofens beeinflussen können, in dem Gas-Feststoff-Reaktionen durchgeführt werden. Zu diesen anderen Phänomenen gehören Wärmeübertragung, Änderungen in der Festkörperstruktur (wie Sintern), die die Reaktion begleiten, und der Strom von Gasen und Feststoffen durch den Ofen, in dem Gas-Feststoff-Reaktionen stattfinden. Die Reduktionsrate wird durch diese Faktoren in Abhängigkeit vom verwendeten Verfahren gesteuert.

Die Reaktionen zwischen Festkörpern können in zwei Hauptgruppen unterteilt werden, nämlich (i) echte Festkörper – Festkörperreaktionen, die im festen Zustand zwischen zwei miteinander in Kontakt stehenden Partikeln oder durch die Wanderung von Partikeln im festen Zustand stattfinden (z. B. Bildung von Eisenkarbiden durch die Reaktion zwischen Fe-Oxiden und C), und (ii) Reaktionen zwischen festen Reaktanten, die über gasförmige Zwischenprodukte stattfinden (z. B. Reduktion von Fe-Oxiden mit Kohlenstoff bei 1 kg/cm² Druck).

Auch die Reduktion von Fe-Oxiden mit festem C kann eine echte Fest-Fest-Reaktion sein, sofern sie bei sehr niedrigen absoluten Drücken durchgeführt wird. Während einer der durchgeführten Studien zur Reaktion von Mischungen aus fein gepulvertem Graphit (C) und Hämatiterz unter einem Vakuum von 0,0005 mm Hg (Quecksilber) wurde festgestellt, dass bei Temperaturen von bis zu 900 ° C die Reaktion sehr stark ablief langsam, und in 18 Stunden wurde nur Fe3O4 und FeO gebildet, aber kein Fe. Während des Tests wurde eine merkliche Umwandlung nur bei höheren Temperaturen beobachtet. Während der Studie wurde der Schluss gezogen, dass die Reaktionsgeschwindigkeit durch die Diffusion der Fe-Ionen innerhalb der Oxidphase bestimmt wird. Eine in einer anderen Untersuchung gemachte Schlussfolgerung, dass das C in das Fe-Oxid diffundiert, ist vielleicht nur von historischem Interesse. Diese Untersuchungen haben jedoch gezeigt, dass die Reaktionsgeschwindigkeit deutlich ansteigt, wenn der Gasdruck über der pulverförmigen Mischung zunimmt. Bei Versuchen ähnlicher Art, bei denen ein Strom von N2 (Stickstoff) durch die Mischung aus C- und Fe-Oxid geleitet wurde, wurde eine deutliche Abnahme der Reaktionsgeschwindigkeit beobachtet, wenn der Strom von N2 erhöht wurde. Alle diese Untersuchungen, ob im Vakuum oder unter N2 durchgeführt, mit der Reduktionsrate ähnlicher pulverförmiger Fe-Oxide in CO oder H2 bewiesen, dass die direkte Festkörperreaktion von C und Erz (die manchmal als der eigentliche Mechanismus angesehen wird der echten Direktreduktion) ist für den Ablauf des Reduktionsprozesses in einem Industrieofen ohne Bedeutung.

Porenstruktur des reduzierten Eisens

Die Reduzierbarkeitstests an mehreren natürlichen Erzen haben gezeigt, dass die Porosität von Eisenerzpartikeln einer der wichtigsten Faktoren ist, die die Reduzierbarkeit steuern. Die Reduzierbarkeit, ausgedrückt als Kehrwert der für eine 90 %ige Reduktion erforderlichen Zeit, variierte direkt mit der Porosität. Die relative Reduzierbarkeit nimmt mit zunehmender Porosität zu, wie durch die Gleichung „Relative Reduzierbarkeit =(Porosität x 0,75) + 8,0“ gegeben.

Die Reduktion von Fe-Oxiden ergibt immer ein poröses Reaktionsprodukt. Die Natur des Oxids und die Reduktionsbedingungen beeinflussen die Struktur der Poren in reduziertem Eisen. Dies liegt daran, dass die Reduktion von der Oberfläche eines Teilchens nach innen fortschreitet. Das Volumen, das den Raum einnimmt, der durch die ursprüngliche Wüstit-Oberfläche definiert ist, wird verringert. Dies kann nur durch die Entwicklung von Porosität erreicht werden. Die rasterelektronenmikroskopische Untersuchung dieser Porosität hat gezeigt, dass die H2-Reduktion im Allgemeinen eine feinere Porenstruktur ergibt als diejenige, die durch CO-Reduktion erhalten wird. Aus den rasterelektronenmikroskopischen Aufnahmen wird auch deutlich, dass die Porenstruktur gröber wird, wenn die Reduktionstemperatur in H 2 fortschreitend von 600 °C auf 1200 °C erhöht wird

Die anfängliche Porenoberfläche des Fe-Oxids beeinflußt die Porenoberfläche des durch Gasreduktion gebildeten reduzierten Eisens. Eine Verringerung der anfänglichen Porenoberfläche des Fe-Oxids verringert die Porenoberfläche des reduzierten Eisens. Die mit der BET-Technik (Brunauer-Emmett-Teller) gemessenen Porenoberflächen von Eisen, die aus Hämatiterz in H2 reduziert wurden, haben gezeigt, dass sie mit zunehmender Reduktionstemperatur abnehmen.

Aus der Porengrößenverteilung wurde eine Beziehung zwischen der Reduktionstemperatur und der mittleren kritischen Porengröße und dem kleinsten Porenradius erhalten. Es wurde festgestellt, dass die Porengröße mit der Reduktionstemperatur bis zu 900°C langsam zunimmt, aber mit weiteren Temperaturerhöhungen schnell zunimmt. Diese Ergebnisse stehen im Einklang mit der Beobachtung von Bruchflächen durch Rasterelektronenmikroskopie, die die deutliche Vergröberung der Porenstruktur bei Reduktionstemperaturen über 900 °C zeigte.

Die Porenoberfläche des reduzierten Hämatiterzes wird auch durch die Reduktionstemperatur und die Gaszusammensetzung beeinflusst. Die Porenoberfläche, die aus in CO/CO2-Gasgemischen reduziertem Hämatit erhalten wird, beträgt etwa zwei Drittel der für die Reduktion in H2/H2O-Gasgemischen. Dies stimmt mit der gröberen Porenstruktur von CO/CO2-reduziertem Eisen überein, die unter dem Mikroskop beobachtet wurde.

Die Gasdiffusion in den Poren von reduziertem Eisen wurde gemessen. Der Diffusionsfluss in porösen Medien erfolgt über zwei Diffusionsprozesse, nämlich (i) Knudsen-Diffusion, unabhängig vom Druck und proportional zu T (Temperatur) hoch 1/2, und (ii) molekulare Diffusion, umgekehrt proportional zum Druck und proportional zu T die Leistung 3/2.

Es wird angenommen, dass die einschränkende ideale Struktur Poren einheitlicher Größe aufweist, die alle miteinander verbunden sind und sich in einem Winkel von 45 Grad schneiden.

Die effektive Diffusivität variiert für ein gegebenes poröses Medium mit Temperatur und Druck und ist für verschiedene binäre Gaspaare unterschiedlich. Mit abnehmender Reduktionstemperatur wird die Porenstruktur feiner.

Reduktionsarten

Die Reduktion von natürlichen Eisenerzpartikeln oder gesinterten Hämatitpellets führt zur Bildung von Produktschichten. Dieses bekannte Phänomen war Gegenstand vieler Studien. In einer der jüngsten Studien zur Reduktion von gesinterten Hämatit-Pellets durch H2 wurde festgestellt, dass es ein typisches Beispiel für Schichtbildung im polierten Schnitt eines teilweise reduzierten Hämatit-Pellets gibt. Relativ glatte Grenzflächen zwischen den Schichten erscheinen normalerweise bei geringer Vergrößerung, obwohl ein solches Erscheinungsbild irreführend sein kann.

Dies weist darauf hin, dass die Gasdiffusion in der Wüstitschicht ausreicht, um eine gewisse interne Reduktion vor der fortschreitenden Fe/FeO-Grenzfläche zu bewirken. Die Zone der internen Reduktion wird erweitert, wenn (i) die Temperatur gesenkt wird, (ii) die Porosität erhöht wird und (iii) die Teilchengröße kleiner wird.

Die Wirkung der Teilchengröße auf die Zeit, die benötigt wird, um einen gegebenen Reduktionsprozentsatz zu erreichen, hängt von der Reduktionsart und somit von der Art des geschwindigkeitssteuernden Prozesses ab. Eine Betrachtung der Reduktionsmodi von porösen Fe-Oxiden durch gasförmige Reduktion hat drei geschwindigkeitsbegrenzende Prozesse gezeigt, nämlich (i) gleichmäßige interne Reduktion, (ii) begrenzende Mischsteuerung und (iii) Diffusion in der porösen Fe-Schicht. Wenn die Reduktion nur durch eines dieser Faktoren gesteuert wird, dann hängt die Reduktionszeit mit dem (kugelförmigen) Partikeldurchmesser auf eine der drei Arten zusammen, nämlich (i) gleichmäßige interne Reduktion, d. h. die Zeit ist unabhängig vom Durchmesser, (ii) begrenzte gemischte Kontrolle und (iii) Diffusion in porösem Eisen.

Der Geschwindigkeitssteuerungsprozess wird nur dann relativ einfach, wenn (i) eine gleichmäßige interne Reduktion vorliegt, daher eine kleine Teilchengröße erforderlich ist, oder (ii) die endgültige Geschwindigkeitssteuerung durch Gasdiffusion in den Poren der Eisenschicht überwiegt, da die Teilchengröße ist groß. Es ist auch zu beachten, dass je nach Temperatur, Gaszusammensetzung, Partikelgröße und Art des Oxids mit fortschreitender Reduktion ein Übergang von einem geschwindigkeitsbegrenzenden Prozess zu einem anderen erfolgen kann. Die Reduktion von Eisenoxiden kann auch ein unerklärliches und ungewöhnliches Verhalten zeigen.

Reduktionsrate poröser Fe-Erzpartikel

Die Porosität und Porenstruktur des Erzes hat einen deutlichen Einfluss auf das Ausmaß und die Gleichmäßigkeit der internen Reduktion. In einer der Studien hat die Auswirkung der Partikelgröße auf die Reduktionsrate von Hämatiterz für eine Mischung aus 90 % CO und 10 % CO2 und für H2 bei 1000 °C gezeigt, dass mit zunehmender Partikelgröße die interne Reduktion begrenzt ist zu den äußeren Bereichen der Partikel, daher nimmt die Gesamtreduktionsrate mit zunehmender Partikelgröße ab.

In den frühen Stadien der Reduktion von porösen Hämatitpartikeln findet eine schnelle Umwandlung zu FeO statt, gefolgt von einer internen Reduktion von FeO zu Fe. Im Grenzfall nahezu perfekter Gasdiffusion in den Poren des Fe-Oxids überwiegt die innere Reduktion und die Geschwindigkeit wird primär durch eine Gas-Feststoff-Reaktion an den Porenwänden gesteuert. Es wird angenommen, dass eine wenige Atomlagen dicke Fe-Schicht die Porenwände von FeO bedeckt. Die Reduktionsgeschwindigkeit wird vermutlich gemeinsam durch die schnelle Diffusion von O2 durch die Beschichtung der Fe-Schicht auf den Porenwänden und durch die chemische Reaktion von H2 oder CO mit dem O2 an der Oberfläche dieser sehr dünnen Fe-Schicht gesteuert.

Der Einfluss der Partikelgröße zeigt, dass die Reduktionsrate mit abnehmender Größe der Partikel zunimmt. Die typische mikroskopische Aufnahme zeigt, dass die Art der Reduktion innerhalb des Partikels von einem Korn zum anderen variiert. Dies liegt an den lokalen Unterschieden in der Porosität der Oxidkörner. Aufgrund von Schwankungen in der Porengröße und einer schnelleren Gasdiffusion in größeren Poren findet der größte Teil der Reaktion an den Wänden größerer Poren statt. Das heißt, es wird erwartet, dass nur ein Bruchteil der gesamten Porenoberfläche für die Reaktion verwendet wird. Die Geschwindigkeit der H2-Reduktion bei 800°C, die mit verschiedenen Arten von Hämatiterzpartikeln erreicht wird, nimmt nichtlinear mit zunehmender Porenoberfläche des gebildeten Fe (oder FeO) zu. Diese Ergebnisse belegen die Tatsache, dass je größer die Porenoberfläche ist, desto kleiner der Anteil der gesamten Porenwand ist, der in der Reaktion verwendet wird.

Die Rate der internen Reduktion in H2-CO-Gasgemischen ist normalerweise die Summe der beiden individuellen Reduktionsraten mit H2 und CO. Sowohl die Reduktionsdaten als auch die beobachtete C-Abscheidung weisen darauf hin, dass unter 1000 °C Gasreaktionen, die zu Wasser führen, Gasgleichgewicht sind langsam.

Reduktionsrate von Eisenerz (Klumpen oder Pellets)

Die Reduktionsgeschwindigkeit von Stückerz oder Erzpellets ist in dem Reduktionsgasstrom in einem gepackten Bett von komplexer Natur. Die Komplexität liegt daran, dass die Gesamtreduktionsgeschwindigkeit durch mehrere in Reihe geschaltete Reaktionsverfahren wie Wärme und Masse gesteuert wird Transfer durch die Gasfilmgrenzschicht, Gas-Feststoff-Reaktionen und Gasdiffusion in porösen Produktschichten. Durch mathematische Analysen, erleichtert durch Computerberechnungen, wurden zahlreiche Gleichungen abgeleitet, um die Reduktionsrate von großen Oxidpartikeln für verschiedene Reduktionsarten zu beschreiben.

In mehreren Experimenten mit einzelnen Pellets oder Eisenerzpartikeln ist die Wärmeübertragung relativ schnell und bei Gasströmen mit ausreichend hoher Geschwindigkeit ist der Stoffübergangswiderstand des Gasfilms klein genug, um vernachlässigt zu werden. Daher gibt es hauptsächlich zwei Hauptreaktionsschritte hintereinander, die die Reduktionsgeschwindigkeit beeinflussen, nämlich (i) Gas-Oxid-Reaktionen und (ii) Gasdiffusion in porösen Oxid- und porösen Produktschichten. Die relativen Auswirkungen dieser Geschwindigkeitsprozesse hängen von der Partikelgröße, der Gaszusammensetzung, der Temperatur und der Art der Reduktion ab und ändern sich mit dem Fortschritt der Reduktion.

Gasdiffusion in der porösen Fe-Schicht

In einer der Studien wurden unidirektionale Reduktionsexperimente durchgeführt, um den Effekt der Gasdiffusion in den Poren von Fe-Schichten zu demonstrieren. Lange Zylinderproben wurden aus großen Stücken des Hämatiterzklumpens hergestellt und in ein eng anliegendes Nickelrohr gepackt. Nach Reduktion in H2 für die benötigte Zeit wurde die Probe axial geteilt und poliert, und die Dicke der Fe-Schicht wurde bestimmt. Die Ergebnisse der Experimente haben gezeigt, dass, wenn die Dicke der reduzierten Fe-Schicht etwa 1 mm betrug, die weitere Reduktion in Übereinstimmung mit dem parabolischen Geschwindigkeitsgesetz abläuft, was ähnlich dem Ergebnis der Porendiffusionssteuerung ist. Diese Tests haben gezeigt, dass mit zunehmender Dicke der porösen Fe-Schicht die Reduktionsrate schließlich durch Gasdiffusion in den Poren der Fe-Schicht gesteuert wird.

Eine teilweise interne Reduktion, die der vorrückenden Hauptfront der Fe-Schicht vorausgeht, kann zum Einschluss von etwas FeO in der reduzierten Schicht führen. Diese Situation kann zu einer schleppenden Entfernung von O2 in den Endstufen der Reduktion führen.

Mit abnehmender Reduktionstemperatur wird die Porenstruktur viel feiner, vermutlich mit vielen engen Kanälen und Engstellen an verbundenen Kapillaren, wenn die Knudsen-Diffusion vorherrscht, daher niedrige Werte des Verhältnisses der effektiven molekularen Diffusivität/effektiven mittleren Knudsen-Diffusivität. Da die Porenstruktur mit zunehmender Reduktionstemperatur gröber wird, was einen leichten Durchgang von Gas durch die Poren bewirkt, wird das Verhältnis höher.

Die Auswirkung der Gaszusammensetzung auf die Zeit bis zum Erreichen einer Reduktion von 50 %, 75 %, 90 % und 95 % für gesinterte Hämatiterzpellets und Magnetiterzpellets, reduziert bei 900 °C durch H2-CO-CO2-Mischungen (mit CO/CO2-Verhältnis gleich 9, um die Rußablagerung zu unterdrücken), besteht darin, dass, wenn H2 durch CO ersetzt wird, die Zeit der isothermen Reduktion zum Erreichen eines bestimmten Prozentsatzes der O2-Entfernung allmählich bis zu etwa 50 % CO zunimmt und bei weiterer Zugabe von CO eine deutliche Zunahme eintritt die Zeit der Reduktion. Die Reduktionszeit für 100 % (CO/CO2-Verhältnis gleich 9) ist etwa 10-mal länger als in H2 bei gleicher Temperatur. Die aus der kinetischen Gastheorie abgeleitete molekulare Gasdiffusivität in einem binären System wie H2-H2O oder CO-CO2 ist eine Invariante für das System und im Wesentlichen unabhängig von der Gaszusammensetzung. In ternären und Mehrkomponentensystemen hat jedoch jede Spezies ein anderes Diffusionsvermögen und variiert mit der Gaszusammensetzung. Außerdem ist die Ratengleichung für den Diffusionsfluss kompliziert.

Das Reduktionsverhalten von Hämatiterzpellets in H2-CO-Mischungen zeigte ein ähnliches Muster wie bei H2 und CO, d. h. die Reduktionsrate über etwa 50 % O2-Entfernung wird durch Gasdiffusion in den Poren des Fe gesteuert Schicht.

Beschränkende gemischte Kontrolle in der Anfangsrate

In den frühen Stadien der Reduktion wird die Reduktionsgeschwindigkeit gemeinsam durch (i) Gasdiffusion in den Poren des FeO (Festkörperdiffusion in FeO kann vernachlässigt werden) und (ii) Reaktion an den Porenwänden des FeO gesteuert . Dies impliziert eine dünne poröse Fe-Schicht und eine schnelle Gasdiffusion darin. Abhängig von der Porosität von FeO und dem darin enthaltenen Gasdiffusionsvermögen gibt es eine teilweise innere Reduktion vor der nominellen Fe/FeO-Grenzfläche. Die Reaktion von H2 mit porösem FeO ist normalerweise auf die Porenmündungen in der Nähe der nominellen Fe/FeO-Grenzfläche beschränkt.

Teilweise interne Reduktion

Je nach Gaszusammensetzung, Temperatur, Pelletgröße und Gesamtgasdruck erfolgt über einen gewissen Zeitraum der Reduktion eine Mischratenregelung im Rahmen der Grenzmengengesetze. Die Geschwindigkeitsgleichung basiert normalerweise auf der Annahme, dass die gasförmige Reduktion des Pellets gemeinsam durch langsame Gegenstromdiffusion von Gas durch die Poren zwischen den Teilchen des Pellets und durch langsame chemische Reaktion des Gases mit dem Fe-Oxid an der gesteuert wird Fe-Oxid-/Fe-Grenzfläche der Partikel.

Wasser-Gas-Shift-Reaktion

Die Wassergas-Shift-Reaktion spielt eine bedeutende Rolle bei den Direktreduktionsverfahren, die reformierte Kohlenwasserstoffe als Reduktionsmittel bei der Reduktion von Eisenoxiden verwenden. Aufgrund der unterschiedlichen Reduktionsgeschwindigkeiten von Eisenerz durch CO und H2 und der deutlichen Auswirkung bereits geringer H2-Mengen in einem CO/CO2-Gemisch auf die Reduktionsgeschwindigkeit ist man sich allgemein einig, dass H2 die eigentliche reduzierende Komponente ist in solchen Gasgemischen. Es wird davon ausgegangen, dass das CO hauptsächlich dazu dient, den entstehenden Dampf (H2O) wieder zu H2 zu reduzieren. Die Reaktionen sind (i) H2 + FeO =H2O + Fe und (ii) H2O + CO =H2 + CO2.

Der zweite Teilprozess dieser Reaktion ist als Wassergas-Shift-Reaktion bekannt. Es ist allgemein bekannt, dass dieser Prozess einen Katalysator benötigt. Bei der Eisenerzreduktion kommen alle Produkte (Fe3O4, FeO und Fe) als mögliche Katalysatoren in Frage. Von diesen besonders aktiv ist festes Fe. Der Prozess der Reduktion von Eisenerz in H2-haltigen CO/CO2-Gemischen ist daher bei Anwesenheit von metallischem Fe als Reaktionsfolge zu verstehen. Die Teilreaktion (i), die eigentliche Reduktion, findet an der Fe-Oxid-Oberfläche statt, während die Teilreaktion (ii), die Regeneration des H2 durch die Wasser-Gas-Reaktion, an der Fe-Oberfläche stattfindet.

Die räumliche Trennung der beiden Teilreaktionen bedarf ihrer Verbindung durch einen Transportprozess, der als Gasdiffusion oder Oberflächendiffusion durch einen der Reaktionsteilnehmer erfolgen soll. Die optimalen Bedingungen liegen an der 3-Phasengrenze Fe/Fe-Oxid/Gas vor.

Schwellung während der Reposition

Das scheinbare Volumen von Eisenerz oder Pellets nimmt normalerweise während der Reduktion zu. Dies wird als Schwellung bezeichnet. Es können grob drei Arten von Quellverhalten beobachtet werden. Diese sind bekannt als (i) normales Quellen, (ii) katastrophales Quellen, bei dem es zu einer plötzlichen Volumenausdehnung mit der Umwandlung von FeO in Fe kommt, wobei das Fe in Form von fadenförmigen Wucherungen erscheint, bekannt als Whisker-Drähte aus faserigem Fe, und (iii) Berstausdehnung, ein typisches Verhalten von Fe-reichen Materialien, die geringe Mengen an Alkalien enthalten. Diese letztere Art von Verhalten unterscheidet sich von katastrophalem Quellen (obwohl es nicht weniger schwerwiegend ist), da ein Großteil der Expansion vor dem Auftreten von Fe als Reaktionsprodukt stattfindet.

Es kann gesagt werden, dass weder Klumpenerz noch Sinter bekanntermaßen abnormal oder katastrophal quellen, während bestimmte Arten von Pellets dies tun und zu Betriebsproblemen führen, indem sie die Durchlässigkeit der Beschickung verringern, da abnormal gequollene Pellets weich und schwammig sind und dazu neigen, sich aufzulösen .

Die in der Literatur angegebenen spezifischen Volumina verschiedener Fe-Oxide und Fe betragen 0,272 cm³ Fe2O3 pro Gramm Fe (bei Raumtemperatur), 0,270 cm³ Fe3O4 pro Gramm Fe, 0,231 cm³ FeO pro Gramm Fe (23,5 % O2). und 0,128 cc Fe pro Gramm Fe. Daher wird erwartet, dass das Volumen während jeder Reduktionsstufe abnimmt. Die Hauptursache für das Quellen von Fe-Erzen wird jedoch durch die Umwandlung des hexagonalen Hämatiterzes in kubisches Magnetiterz und die daraus resultierenden Gitterstörungen verursacht. Gitterstörungen verursachen Porenbildung, wodurch das scheinbare Volumen der Fe-Erze bei der Umwandlung von Hämatit zu Magnetit erheblich zunimmt.

Im Allgemeinen ist die Quellung während der Reduktion in CO-reichem Gas viel größer als in H2-reichem Gas. Der Grund für dieses Verhalten liegt darin, dass bei der C-Abscheidung in CO-haltigen Gasgemischen Metal Dusting auftritt. Schwierig zu erklären ist jedoch die Quellung, die bei der Reduktion von CO-CO2-Gasgemischen ohne C-Abscheidung auftreten kann. Ursache und Wirkung des Quellens oder Schrumpfens bei gleichzeitiger Reduktion sind noch nicht geklärt.

Normalerweise gibt es zwei Arten von Verunreinigungen in Erzpellets. Dies sind (i) Verunreinigungen mit quellhemmender Wirkung und (ii) Verunreinigungen mit quellverbessernder Wirkung. Das erste Beispiel ist Kieselsäure (SiO2), während das zweite Alkalien (K2O, Na2O) sind. Es wurde festgestellt, dass analysenreine Fe2O3-Pellets mit einem SiO2-Gehalt von bis zu 5 % nicht quellen, wenn sie in CO-CO2-Gasgemischen reduziert werden, und auch in Säurepellets ist eine bestimmte Menge an SiO2 erforderlich, um die Festigkeit aufrechtzuerhalten und ein katastrophales Quellen zu verhindern. Im zweiten Fall zeigt sich, dass kleine Zugaben von Alkalien Na2CO3 oder K2CO3 im Bereich von 0,1 % bis 1 % zu einer katastrophalen Quellung in H2 oder CO von ansonsten normalen Erzpellets führen können. Die Wirkung von Alkalien wird mit steigendem Basizitätsverhältnis (CaO/SiO2) im Pellet stärker ausgeprägt. Der nachteilige Effekt kann durch die Zugabe einer feinkörnigen sauren Gangart verhindert werden, um stabile Alkalisilikate zu bilden.

Zum Einfluss von Verunreinigungen in Erzpellets (z. B. Kalkgehalt) gibt es teilweise widersprüchliche Beobachtungen. Eine kleine Menge an CaO-Zugabe (weniger als 0,1 %) zu Hämatiterzpellets verursacht ein beträchtliches Quellen während der Reduktion, und dies weist darauf hin, dass CaO eine Ursache für ein katastrophales Quellen ist. Andererseits wurde festgestellt, dass die Zugabe von etwa 1 % CaO zu Hämatiterzpellets das Quellen während der Reduktion unterdrückt. Diese Schwankungen in der beobachteten Wirkung von CaO auf das Quellen können auf das Vorhandensein oder Fehlen anderer Verunreinigungen im Eisenerz, wie z. B. Alkalien, zurückzuführen sein.

Reduktion von Hämatiterz durch C

Die Reaktion zwischen Hämatiterz und C ist von grundlegender Bedeutung bei der Herstellung von metallisierten Erzpellets. Ein Großteil des neuen Interesses wurde durch die Entwicklung des Drehofenverfahrens angeregt, das festes C als Reduktionsmittel bei der Herstellung von direkt reduziertem Eisen (DRI) verwendet. Es ist allgemein anerkannt, dass die Reduktion von Fe-Oxid durch C über die gasförmigen Zwischenprodukte CO und CO2 erfolgt, außer unter einem sehr hohen Vakuum, wo die wahre Fest-Fest-Reaktion der vorherrschende Mechanismus ist.

Der Reaktionsmechanismus durch gasförmige Zwischenprodukte, der während der Reduktion von Hämatiterz durch C stattfindet, ist durch die Reaktionen (i) C(s) + 0,5 O2 =CO(g), (ii) FexOy(s) + CO(g) =FexO (y-1) (s) + CO2(g) und (iii) CO2(g) + C(s) =2CO(g).

Die anfängliche Bildung von CO ist ein wichtiger Schritt in der Gesamtreaktionsgeschwindigkeit. O2 der eingeschlossenen Luft reagiert zusammen mit O2-Gas, das durch die Dissoziation von Fe-Oxiden freigesetzt wird, mit C zu CO (erste Reaktion). Außerdem kann etwas CO auch durch echte Direktreduktion gebildet werden, die an den Kontaktpunkten zwischen den C- und Fe-Oxidpartikeln auftritt. Das so erzeugte CO-Gas reagiert leicht mit Hämatiterzpartikeln (zweite Reaktion). Die Boudouard- oder Lösungsverlustreaktion zwischen CO2-Gas und C-Partikeln regeneriert CO-Gas (dritte Reaktion) und neigt dadurch dazu, das Reduktionspotential der in den Poren der Probe enthaltenen Gasphase wiederherzustellen. Die Oxidation bestimmter Arten von C in CO2 wird in Gegenwart bestimmter Metalle und Metallverbindungen katalysiert. Die Geschwindigkeitssteigerung des Prozesses wurde bei der Zugabe von Li2O (Lithiumoxid) beobachtet und die hemmende Wirkung wurde bei der Zugabe von FeS (Eisensulfid) berichtet. Es hat sich herausgestellt, dass metallisches Fe ein guter Katalysator für die Vergasung von Graphit (C) ist. Aufgrund dieser unvorhersehbaren katalytischen Reaktion in der Mischung sind durch mathematische Modellierung abgeleitete Gleichungen zur Beschreibung der Gesamtgeschwindigkeit der Reaktion von begrenztem Wert und können nur auf solche Systeme angewendet werden, in denen Reaktionen nicht katalysiert werden.

Bei mäßig hohen Temperaturen (z. B. 1000 °C) sind die Geschwindigkeiten der Fe-Oxid-Reaktionen (bei Temperaturen über 570 °C und der Sequenz Fe2O3, Fe3O4, FeO, Fe) viel größer als die der Boudouard-Reaktion. Mit anderen Worten wird der Gesamtprozess durch die Verfügbarkeit des CO-Gases gemäß der Boudouard-Reaktion begrenzt. Thus at steady-state the composition of this gas-phase closely corresponds to the equilibrium gas-phase composition for FexOy/FexO(y-1).

Fe oxides reduction with hydrocarbons

Hydrocarbons can be used in two ways as a reducing agent for the production of DRI. These are (i) direct use of hydro-carbons or a mixture of gas containing hydro-carbons, and (ii) use of the reformed hydrocarbon products (CO, H2), by reforming within the reduction reactor (it has been found that auto-catalytic reforming of some hydro-carbons within the reducing furnace provided an access of macro and micro porosity which leads to more extensive reduction and also which leads to the deletion of the capital cost of gas reformer and processing.

There are a few studies using directly hydrocarbons or a mixture of gas containing hydrocarbons as reductant for direct reduction of iron ores. Two important points emerge from these studies. The first is that the rate of reduction with hydrocarbons is slow and the production of a high quality of DRI is troublesome and uneconomical. The second point is that these studies have been done under isothermal conditions in a thermo-gravimeter with single particle or powder compact, thus the results are of only theoretical value.

Theoretical importance of investigations with hydrocarbons – The kinetics of ferric oxide reduction by pure methane (CH4) has been studied in the three temperature ranges of (i) low temperature (500 deg C to 600 deg C), (ii) medium temperature (650 deg C to 750 deg C) and (iii) high temperature (800 deg C to 950 deg C). At the low temperature, the reduction proceeds only from Fe2O3 to Fe3O4. A prolonged holding of the sample in a stream of CH4 has not led to any process extension beyond this stage. The rate became appreciable at 650 deg C. In special experiments after the Fe3O4 composition has been reached, the sample has been reduced further by H2 and CH4. It has been shown that CH4 reduction in the low temperature range beyond the Fe3O4 stage occurs only if a sufficient quantity of metallic Fe has been built up. In this case the reducing agent has not been CH4, but its decomposition product, H2. C formed by CH4 decomposition takes almost no part in the reduction and gets accumulated in the sample.

In the medium temperature range the conversion of Fe3O4 to FeO takes place but at low rates. A sharp rise in reduction rate is observed on going from 750 deg C to 800 deg C. The process becomes very sensitive to temperature changes beyond 800 deg C, and accelerated considerably in the high temperature range, when metallic Fe appeared in the sample. The appearance of metallic Fe at the FeO to Fe stage, at comparatively high temperatures indicates a decisive role of metallic Fe as a catalyst for reforming CH4 by the reduction products (CO2, and H2O). In the absence of a catalyst, the decomposition of CH4 and its reforming by the reduction products (CO2, H2O) do not occur to any substantial extent and no C accumulation in the sample has been observed. When the Fe catalyst is present, CH4 dissociation into the elements takes place only at very late stages of reduction, when there is insufficient CO2 and water vapour to convert all the CH4 diffused into the sample. C build-up in the sample starts from that stage.

In the 2-stage production of DRI with CH4, it has been found that the complete decomposition of CH4 in the presence of the Fe bearing material occurs at temperatures of 850 deg C to 900 deg C, which is 400 deg C to 450 deg C lower than on an inert surface (e.g. fire clay), while the reaction rate, conversely, has been 10 times higher. The products of the first stage are a sooty Fe containing 30 % to 50 % C and technically pure H2.

In the second stage, the product of the first stage (sooty Fe with highly dispersed C in the pores of DRI and on the surface of the Fe particles) has been used as an active reducing agent and mixed with mill scale or concentrate. The mixture has been reduced in the temperature range 1050 deg C to 1100 deg C with a make-up reducing agent of H2 reformed natural gas. The results of industrial trials has shown that the use of sooty Fe instead of soot, petroleum coke and the other known carbonaceous reducing agents considerably intensified the Fe-oxide reduction process. As is well known, the direct reduction of Fe oxides with C is directly related to the rate of reaction between the C and CO2. The sooty Fe can have intensified the rate of Boudouard reaction.

The isothermal reduction of hematite ore pellets (with 10 % to 15 % porosity) in a thermo-balance with a mixture of CH4-H2 (containing 4.5 % CH4) within the temperature range 700 deg C to 1000 deg C has shown that the reduction is chemical – controlled initially and diffusion – controlled in the later stages. It has been shown that reduction in pure H2 is faster than in the CH4- H2 mixture. This difference is attributed to C deposition in the outer reduced layers of the pellet, causing resistance to gas diffusion when the reducing gas contained CH4. It has been shown that the excess residual C can be removed from the reduced iron at lower temperature by its hydrogenation.

In another study, it has also been demonstrated that it is possible to hydrogenate residual C in direct reduced products to CH4. The C formed as a result of the reduction of Fe oxide in a mixture of CH4 and H2 (containing 20 % CH4) reacted with steam (H2O) according to the water gas reaction to regenerate H2 and produce CO.

Pure ferric oxide briquettes were reduced at temperatures ranging from 800 deg C to 1050 deg C, in gas mixtures containing H2, CO, CH4, N2 and CO2, which has been obtained by partial oxidation of natural gas with air. The CH4 content of the reformed gas mixture was between 13 % and 16 %. The overall reduction rate again has been controlled initially by chemical reaction and the gaseous diffusion has been applicable during the latter stages. It has been shown that the hematite ore briquettes have swelled and considerable porosity has been was developed during reduction. The solid-state diffusion rates increased more rapidly with temperature than it did by interfacial or gaseous diffusion reaction rates. The reduction of porous (30 % porosity) Fe ore in CH4 has indicated that the reaction proceeded stepwise from Fe2O3 to Fe3O4, FeO and Fe. The Fe catalyzed the CH4 cracking reaction. Optimum conditions for CH4 utilization occurred at around 1000 deg C.

The above findings are not consistent with the earlier studies on the understanding of high-grade porous (around 30 %) or dense hematite ore reduction kinetics, which had shown that the rate of reduction can be considered to fall between 3 limiting cases, namely (i) uniform internal reduction, (ii) limiting mixed control, and (iii) diffusion in porous iron layer, respectively with the rate of reduction corresponding to, (i) chemical control, (ii) the overall chemical control and diffusion control, and (iii) diffusion control. The overall rate of reduction is not controlled by only one of these rate controlling mechanisms and can be changed from one limiting case to another during the course of reduction.

In one of the studies it has been found that the most important factors controlling the extent of reduction are (i) the temperature, (ii) the composition of gas, presence of unreacted hydrocarbons in the reducing gas, the ratio of H2/C in it, and reducing capacity, (iii) the ore particle size, and (iv) the residence time for reduction.

Reduction of Fe oxides with the products of CH4 reformed with H, O within the reduction furnace – In early 1981 a commercial process has been introduced, using gaseous mixtures containing upto around 30 % by volume of CH4 (e.g. coke oven gas), for the direct gaseous reduction of Fe ore in a counter current moving bed shaft furnace. The furnace contained a reduction zone, a cooling zone, and an intermediate reforming zone. A hot mixture of coke oven gas and steam has been fed to the intermediate zone and reduced Fe ore therein catalyzed the reforming of the CH4 to CO and H2. The reformed gas flows upward into the reduction zone for the reduction of Fe ore.

Herstellungsprozess

- Produktionsprozess von Wolfram-Nickel-Eisen-Legierung

- Eine Einführung in das direkte Metall-Lasersintern

- Direktreduziertes Eisen und seine Produktionsprozesse

- Der Sinterprozess von Eisenerzfeinstoffen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- HIsmelt-Prozess der Eisenherstellung

- Vorteile von Eisengusslieferanten als Herstellungsprozess

- Verschiedene Methoden der Stahlherstellung

- Verständnis des Eisenerzschmelzprozesses