Produktion von Stahl im Induktionsofen

Stahlerzeugung im Induktionsofen

Kernlose Mittelfrequenz-Induktionsöfen werden im Allgemeinen zur Herstellung von Stahl in Stahlschmelzwerken mit geringer Kapazität verwendet. Der Induktionsofen ist mit einem Umrichter zur Erzeugung der notwendigen Mittelfrequenz aus der 50-Hz-Frequenz des Stromnetzes ausgestattet. Dazu wird in einem Gleichrichter eine Gleichspannung erzeugt, die über eine Glättungsdrossel dem Wechselrichter zugeführt wird und im Wechselrichter mit Hilfe von Kompensationskondensatoren und der Induktivität der Ofenspule eine Mittelfrequenzspannung erzeugt. Die Regelung des Wandlers erfolgt durch die eingebaute Steuerelektronik. Die Steuerung des Ofens erfolgt über die Geräte im Bedienschrank und ggf. mit Hilfe eines Prozessors.

Zur Energieversorgung wird ein Transformator verwendet. Der Ofentransformator ist an das Stromversorgungsnetz angeschlossen. Der Transformator wandelt die Versorgungsspannung auf die für den Betrieb des Ofens erforderliche Spannung um, die bei Mittelfrequenz-Induktionsöfen in der Regel 770 V beträgt. Der Trafo ist in der Regel mit den eingebauten Überwachungseinrichtungen wie Thermometer, Ölfüllstandsüberwachung, Buchholzrelais und Luftentfeuchter ausgestattet.

Das Schmelzen wird in dem feuerfesten Schmelztiegel durchgeführt, der normalerweise entweder aus sauren (auf Siliziumdioxid basierenden) oder neutralen (auf Aluminiumoxid basierenden) monolithischen feuerfesten Materialien hergestellt wird. Der Tiegel wird durch eine Induktionsofenspule beheizt, die den Tiegel umgibt.

Die Herstellung einer Schmelze in einem Induktionsofen besteht aus bestimmten zyklischen Aktivitäten. Diese Aktivitäten werden als „Wärmekreislauf“ oder „Produktionskreislauf“ bezeichnet. Ein Wärmezyklus hat zwei Komponenten, nämlich (i) Schmelzzyklus und (ii) Nicht-Produktionszyklus. Der Schmelzzyklus ist der Zeitraum, in dem der Ofen kontinuierlich mit maximaler Leistung beaufschlagt und die Charge hinzugefügt wird. Der Nicht-Produktionszyklus ist, wenn keine oder reduzierte Leistung angelegt wird, wie z. B. beim Hinzufügen der Erstbeschickung, beim Entfernen von Schlacke, beim Entnehmen eines Temperatureinbruchs oder der Analyseprobe, beim Warten auf ein Analyseergebnis und beim Abstich des Ofens leer usw. Die Ofenauslastung ist der Schmelzzyklus dividiert durch den Wärmezyklus, ausgedrückt in Prozent. Wenn der Schmelzzyklus 80 Minuten und der Nichtproduktionszyklus 40 Minuten beträgt, dann beträgt der Wärmezyklus 120 Minuten. Die 80 Minuten des Schmelzzyklus dividiert durch die 120 Minuten des Heizzyklus mal 100 ergibt eine Ausnutzung von 66,67 %. Wenn es sich bei einem Induktionsofen um einen Prozess handelt, bei dem 10 Tonnen flüssiger Stahl pro Schmelze abgezapft werden müssen, und der Wärmezyklus so ist, dass er nur eine Auslastung von 66,67 % erreichen kann, dann ist eine Stromversorgung erforderlich, die 15 Tonnen pro Schmelze schmelzen kann Hitze.

Der Induktionsofen zum Schmelzen von Eisenschwamm muss ein großes Verhältnis von Querschnittsfläche zu Volumen haben, damit die Wärmeübertragung hoch ist und die Schlacke heiß und flüssig bleibt.

Der Induktionsofen nutzt das transformatorische Prinzip der Induktion, d. h. wenn ein elektrischer Leiter in ein schwankendes Magnetfeld gebracht wird, wird im Leiter eine Spannung induziert. In Tiegelöfen verursacht diese Spannung starke Wirbelströme, die aufgrund des Widerstands des Materials dieses erhitzen und schließlich zum Schmelzen bringen. Das Wasser wird zur Kühlung der Spule verwendet. Die Kühlwasserleitungen werden hinsichtlich Volumen und Temperatur überwacht.

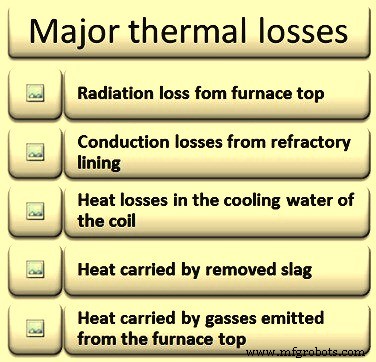

Bei der Herstellung von Stahl wird eine erhebliche Menge an elektrischer Energie benötigt. Neben der theoretischen Energie, die für die Stahlerzeugung benötigt wird, wird auch Energie benötigt, um die Verluste zu kompensieren, die während der Stahlerzeugung stattfinden. Die Energieverluste erhöhen den spezifischen Energieverbrauch und verringern den Ofenwirkungsgrad. Die Verluste, die während der Stahlproduktion auftreten, sind (i) Wärmeverluste, (ii) Ofenspulenverluste, (iii) Kondensatorbankverluste, (iv) Konverterverluste und (v) Verluste auf der Hauptseite des Transformators. Thermische Verluste sind die Hauptverluste und tragen maximal zum Energieverlust bei. Die größten Wärmeverluste im Induktionsofen (Abb. 1) sind (i) Strahlungsverluste von der Ofendecke, (ii) Leitungsverluste von der feuerfesten Auskleidung, (iii) Wärmeverluste im Kühlwasser der Spule, (iv) übertragene Wärme durch die entfernte Schlacke, und (v) Wärme, die von den Gasen getragen wird, die von der Ofenoberseite emittiert werden. Außerdem verliert der Ofen während der Hitzeerzeugung ständig Wärme sowohl an das Kühlwasser als auch durch Strahlung von der Hülle und der freiliegenden Metalloberfläche an der Oberseite. Um diese Wärmeverluste zu ersetzen, muss elektrische Energie aufgewendet werden. Je länger die Aufheizzeit ist, desto größer ist der Energieverbrauch und desto geringer ist die Ineffizienz des Ofens.

Abb. 1 Große Wärmeverluste im Induktionsofen

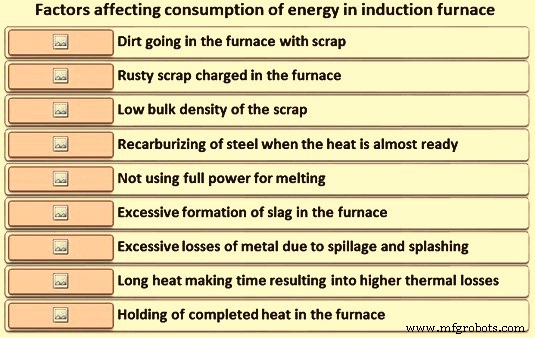

Zu den Faktoren, die den Verbrauch elektrischer Energie im Ofen (Abb. 2) beeinflussen, gehören (i) Schmutz, der mit Schrott in den Ofen gelangt, (ii) rostiges Beschickungsmaterial, (iii) geringe Schüttdichte des Schrotts, (iv) Wiederaufkohlung Stahl, wenn der Stahl fast fertig ist, (v) nicht die volle Leistung zum Schmelzen verwenden, (vi) übermäßige Bildung von Schlacke, (vii) übermäßige Erzeugung von Rauch und Emissionen, (viii) übermäßige Metallverluste durch Verschütten und Spritzen, ( viii) Zeit für die Herstellung einer Schmelze, da ein längerer Produktionszyklus höhere Wärmeverluste aufgrund von Strahlung und Leitung bedeutet, und (ix) Halten der fertigen Schmelze im Ofen.

Abb. 2 Faktoren, die den Energieverbrauch im Induktionsofen beeinflussen

Metallverluste für metallische Beschickungsmaterialien hängen von der physikalischen Größe der Komponente und ihrer Qualität ab, betragen aber normalerweise weniger als 5 %, wobei ein beträchtlicher Teil dieses Verlustes auf Verschüttungen und Spritzer während der Entschlackungs- und Gießvorgänge zurückzuführen ist. Der einzige Faktor, der sich am stärksten auf den Energieverbrauch auswirkt, ist die Auslastung des Ofens. Je höher die Auslastung, desto energieeffizienter der Produktionszyklus.

Material aufladen

Beschickungsmaterialien, die zum Erzeugen einer Schmelze verwendet werden, sind wichtig zum Steuern der Qualität des im Induktionsofen hergestellten Stahls. Die Werkstoffe sorgen dafür, dass der hergestellte Flüssigstahl nach dem Gießen die angestrebten mechanischen Eigenschaften und die chemische Zusammensetzung aufweist und fehlerfrei ist. Neben der Stahlqualität beeinflussen die Beschickungsmaterialien auch (i) die erzeugte Schlackenmenge, (ii) die Lebensdauer der feuerfesten Auskleidung und (iii) die Sicherheit sowohl der Anlage als auch des Arbeitspersonals. Weiterhin haben die Einsatzstoffe zusammen mit der Beschickungspraxis einen erheblichen Einfluss auf den spezifischen Verbrauch an elektrischer Energie und die Ofenproduktivität.

Im Induktionsofen sind die Haupteinsatzmaterialien Metalle, die aus Schrott und Eisenschwamm bestehen. Es wird sowohl der Stahlschrott als auch der Eisenschrott verwendet. Eisenschrott bringt Kohlenstoff in das Ofenbad. Roheisen wird manchmal auch in einigen Öfen zum Einbringen von Kohlenstoff in das Bad verwendet. Das Verhältnis dieser Materialien, die zur Erzeugung einer Wärme verwendet werden, hängt von ihrer relativen Verfügbarkeit zu den wirtschaftlichen Kosten am Standort der Anlage ab. Im Fall von Induktionsöfen, die ein hohes Verhältnis von Eisenschwamm zu Schrott verwenden, wird auch ein Aufkohlungsmittel (z. B. Anthrazitkohle oder Petrolkoks) hinzugefügt, um den Kohlenstoffgehalt des Bades zu kontrollieren. Metallics werden entweder mechanisch oder manuell in den Ofen eingebracht.

Die Steuerung des Schmelzvorgangs im Ofen und die Chemie des flüssigen Stahls hängen davon ab, inwieweit die Mischung der Metalle optimiert werden kann. Die Qualitäten von Metallen müssen für die richtige Beschickungsmischung für einen effizienten Betrieb des Ofens bekannt sein.

Zur Verbesserung der Qualität des produzierten Stahls muss die Qualität des zugeführten Schrotts kontrolliert werden. Die wichtigen Parameter, die bei der Schrottcharge kontrolliert werden müssen, sind (i) Größe, (ii) Schüttdichte, (iii) chemische Zusammensetzung, (iv) Sauberkeit der Schrottmaterialien, was bedeutet, dass sie frei von Verunreinigungen wie Rost und Zunder sein müssen , Sand, Schmutz, Öle/Fette und (v) nichtmetallische Beschichtungen wie Zink, Zinn und Chrom usw.

Die lästigsten Restelemente (wie Kupfer, Kobalt, Zinn, Arsen, Antimon, Nickel und Molybdän etc.) aus dem Schrott reichern sich schließlich im Stahl an. Ihr Vorhandensein in Stahl führt zu einem unerwünschten Widerstand gegen Verformung, Heißbrüchigkeit und mechanischen Defekten.

Wenn die Schrottabschnitte lang sind und aus der Oberseite des Ofens herausragen, schmelzen diese zwar letztendlich, brauchen aber Zeit und beeinflussen daher die Ofennutzung. Die Größe des Schrotts ist wichtig, um sicherzustellen, dass die Ladung nicht überbrückt wird. Im Durchschnitt darf jedes Stück nicht größer als 33 % des Ofendurchmessers sein und keine Abmessung darf 50 % des Ofendurchmessers überschreiten. Die Beschickungsrate des Systems muss innerhalb von 65 % bis 70 % des eigentlichen Schmelzzyklus die volle Charge in den Ofen liefern können.

Die Ausgangsmaterialien müssen so schnell wie möglich in den Ofen geladen werden und eine ausreichende Dichte aufweisen, um eine maximale Leistung zu ermöglichen. Für eine optimale Leistung muss die Dichte der Einsatzstoffe hoch sein und darf 1,3 Tonnen pro Kubikmeter nicht unterschreiten. Die Menge der anfänglichen Ofenbeschickungsmaterialien soll einen wesentlichen Prozentsatz der Nennkapazität des Ofens ausmachen.

Während des Schmelzens von Stahlschrott wird der größte Teil des Schrotts mit Luft im Inneren des Ofens suspendiert. Da das Induktionsfeld die Temperatur des Schrotts erhöht, muss es jetzt bis zum Schmelzpunkt von Stahl reichen, da kein Kohlenstoff vorhanden ist, um den Schmelzpunkt zu senken. Daher erfordert dies mehr Energie und Zeit für das anfängliche Schmelzen. Sobald der Stahl eine Temperatur von etwa 700 °C erreicht, wird die Zunahme der Oxidation außerdem dramatisch, und während des Erhitzens von 700 °C auf etwa 1540 °C oxidiert die Oberfläche des Stahlschrotts mit einer immer höheren Geschwindigkeit weiter . Sobald sie geschmolzen sind, oxidieren die Stahltröpfchen weiter, wenn sie die Charge hinunterfallen, bis sie den Boden des Ofens erreichen und mit hoffentlich höherem Kohlenstoff in das Schmelzbad eintreten. Die Kohle im Bad stoppt die Oxidation des Eisens. Der dünnste Stahlschrott kann innerhalb von nur ein oder zwei Minuten von Raumtemperatur zu einer leuchtenden kirschroten Farbe übergehen, was die Oxidation erhöht. Die Eisenoxide erhöhen die Menge an gebildeter Schlacke. All diese Oxidation erzeugt eine hochreaktive FeO-Schlacke.

Die Sauberkeit des Schrotts ist sehr wichtig, da schmutziger oder kontaminierter Schrott dazu neigt, eine Schlackenschicht auf dem feuerfesten Material des Ofens abzulagern. Dies geschieht auf oder knapp unter dem Flüssigkeitsspiegel im Tiegel und begrenzt die Energiemenge, die vom Ofen gezogen wird. Hinzu kommt die effektive Verringerung des Innendurchmessers des Ofens, die das Chargieren erschwert und verlängert. Dies wirkt sich wiederum auf die Energieeffizienz des Ofens aus. Außerdem benötigt rostiger Schrott mehr Zeit zum Schmelzen. Es enthält auch weniger Metall pro Ladung. Schmutzige Metallladung führt zu einem höheren Schlackenvolumen, was einen höheren spezifischen Stromverbrauch bedeutet. Für jedes 1 % Schlacke, das bei 1500 °C gebildet wird, beträgt der Energieverlust 10 kWh pro Tonne.

Die Eisenschwammbeschickung im Ofen ist gekennzeichnet durch (i) hohe Porosität, (ii) geringe Dichte, (iii) geringe Wärmeleitfähigkeit, (iv) hohe spezifische Oberfläche, (v) hohen Sauerstoffgehalt und (vi) mittleren Kohlenstoff Inhalt. Eisenschwamm hat einheitliche chemische und physikalische Eigenschaften. Es hat einen geringen Anteil an metallischen Begleitelementen (ca. 0,02 %) und einen geringen Schwefelgehalt, wird aber normalerweise mit einem hohen Phosphorgehalt in Verbindung gebracht. Eisenschwamm mit höherem Kohlenstoffgehalt wird bevorzugt, da er die Anforderungen an das Aufkohlungsmittel im Ofen reduziert.

Der Schmelzprozess von Eisenschwamm wird maßgeblich von den physikalischen, chemischen und thermischen Eigenschaften des Eisenschwamms beeinflusst. Einige dieser Eigenschaften sind Form, Größe, Dichte, chemische Analyse und Metallisierungsgrad. Andere Parameter wie das Beschickungsverfahren, die Art des Ofens, die Temperatur des Bades, die chemische Zusammensetzung des flüssigen Metalls im Ofen und die Flüssigkeitsströmung innerhalb des Ofens und um die Partikel herum sind ebenfalls von erheblicher Bedeutung. P>

Der Gehalt an Gangart und unreduziertem Eisenoxid des Eisenschwamms soll möglichst gering sein. Ein niedriger Eisenoxidgehalt ist sowohl aus Sicherheitsgründen als auch aus Gründen des Energieverbrauchs wichtig. Wenn eine große Menge nicht reduziertes Eisenoxid bei hoher Temperatur in ein kohlenstoffreiches Bad eingeführt wird, entsteht ein heftiges Kohlenkochen, das äußerst gefährlich sein kann.

Vorteile der Verwendung von Eisenschwamm in Induktionsöfen sind (i) keine zusätzliche Entschwefelung erforderlich und gleichzeitig kann ein niedriger Schwefelgehalt im Stahl erreicht werden, (ii) das Endprodukt enthält eine geringe Menge an Restmetallen wie Chrom, Kupfer, Molybdän , Zinn usw., (iii) die Beschickungszeit verringert sich, was auch den Gesamtwärmeverlust verringert, und (iv) die Konsistenz der Produktqualität verbessert.

Die Rolle des Aufkohlungsmittels während der Stahlerzeugung im Induktionsofen besteht darin, Sauerstoff aus dem Eisenschwamm zu entfernen, der in Form von FeO vorhanden ist, und für eine Kohlenstoffaufnahme in dem flüssigen Stahl bis zu dem gewünschten Niveau zu sorgen. Anthrazitkohle und Petrolkoks sind die beiden beliebten Aufkohlungsmittel, die bei der Stahlherstellung im Induktionsofen verwendet werden. Die Rückgewinnung von Kohlenstoff hängt von der Größe und Qualität des Aufkohlungsmittels, dem Zugabeverfahren und dem Zugabezeitpunkt ab. Es kann erwartet werden, dass er in einem Bereich von 85 % bis 95 % liegt. Ein höherer Aschegehalt im Aufkohler verringert den dem Bad zugesetzten Kohlenstoff und erhöht gleichzeitig die Bildung von Schlacke. Kohlenstoffeintrag in das Bad durch Roheisen- oder Gusseisenschrott ist wünschenswerter, um eine bessere Rückgewinnung von Kohlenstoff zu haben. Die Verwendung einer sehr feinen Partikelgröße des Aufkohlungsmittels ist aufgrund übermäßiger Verluste zu vermeiden. Andere verwendbare Aufkohlungsmittel sind metallurgischer Koks, Eisenkarbid und metallurgisches Siliziumkarbid (63 % Silizium und 31 % Kohlenstoff). Siliziumkarbid wird normalerweise mit Schrott beschickt und hat die Vorteile (i) einer schnelleren Absorption, (ii) wirkt auch als Desoxidationsmittel und (iii) verlängert die Lebensdauer der Auskleidung.

Neben Metallen und Aufkohlungsmitteln werden Desoxidationsmittel zur Herstellung von Stahl in einem Induktionsofen verwendet. Desoxidationsmittel sind Ferro-Legierungen (Silicium-Mangan, Ferromangan und Ferro-Silicium) und Aluminium. Die Ausbeute der Ferrolegierungen hängt von ihrer Spezifikation (Größe, Sortierung und Zusammensetzung) ab.

Eine genaue Berechnung des Chargenmix auf Basis von Materialanalysen ist notwendig. Auch eine genaue Gewichtsbestimmung und Dosierung der Einsatzstoffe und Zusatzstoffe (Aufkohler und Desoxidationsmittel) sind Grundvoraussetzungen für die Minimierung der Schmelzzeiten und des Energiebedarfs neben der Sicherstellung der richtigen Zusammensetzung des flüssigen Stahls. Für ein besseres Ergebnis ist die Verwendung sauberer und trockener Füllmaterialien erforderlich.

Unabhängig davon, ob der Ofen manuell oder maschinell beschickt werden soll, müssen die Einsatzstoffe gewogen werden und die Materialien in den Ofen passen. Zum Wiegen des Einsatzmaterials kann eine Kranwaage verwendet werden.

Lade- und Schmelzbetrieb

Mittelfrequenz-Induktionsöfen zur Stahlherstellung werden ohne Sumpf (Fuß) betrieben. Das Material wird bis Oberkante Ofenschlange in den leeren Ofen eingebracht.

Unmittelbar nach dem Abstich der Vorschmelze ist der Zustand des Auskleidungsmaterials zu prüfen und anschließend soll mit der Schrottchargierung begonnen werden. Mit Beginn der Schrottbeschickung beginnt der Wärmekreislauf. Die Qualität der Einsatzstoffe, Reihenfolge ihrer Beschickung hat wesentlichen Einfluss auf den Wärmekreislauf.

Sobald die erste Charge Schrott in den Ofen geladen wird, wird der Strom eingeschaltet und Strom beginnt mit hoher Geschwindigkeit und vergleichsweise niedriger Spannung durch die Induktionsspulen des Ofens zu fließen, wodurch ein induziertes Magnetfeld im zentralen Raum des Ofens erzeugt wird Spulen, in denen sich der Tiegel befindet. Die induzierten magnetischen Flüsse werden somit durch die verfügbare Ladung im Tiegel hindurch erzeugt. Wenn die Magnetflüsse durch den Schrott erzeugt werden und den Stromkreis vervollständigen, erzeugen und induzieren sie Wirbelströme im Schrott. Dieser induzierte Wirbelstrom erzeugt beim Fließen durch das hochohmige Schrottbad eine enorme Hitze und das Schmelzen beginnt. Es ist somit offensichtlich, dass die Schmelzrate hauptsächlich von zwei Dingen abhängt, nämlich (i) der Dichte der magnetischen Flüsse und (ii) der Kompaktheit der Ladung. Je dichter die Charge ist und mehr Platz im Ofen einnimmt, desto kürzer ist die Schmelzzeit und damit der Energieverbrauch.

Das Aufheizen des Schrotts beginnt, sobald sich genügend Einsatzmaterial im Ofen befindet, um eine Stromzufuhr zu ermöglichen. Ziel ist es, die Energie so schnell und effizient wie möglich in die Ladung zu bringen. Eine Stromversorgung, die während des gesamten Wärmezyklus maximale Leistung liefern kann, erzielt immer die beste Schmelzrate. Während die Ladung den Schmelzprozess durchläuft, darf die an die Spule angelegte Spannung ansteigen. Diese Erhöhung bietet zwei Vorteile, nämlich (i) sie stellt sicher, dass kontinuierlich maximale Kilowatt an die Spule angelegt werden, und (ii) eine hohe Spulenspannung bedeutet, dass die in die Ladung induzierte Spannung höher ist und daher die Kontakterwärmung in der Ladung effizienter ist. Typischerweise führt dies zu einer Verbesserung der Schmelzrate um 10 % im Vergleich zu einer Stromversorgung, bei der die Stromaufnahme sinkt, wenn die Charge den Schmelzprozess durchläuft.

In einem Mittelfrequenzofen wird die Wärme hauptsächlich am äußeren Rand des Metalls in der Charge entwickelt, aber durch Leitung schnell in die Mitte getragen. Bald bildet sich am Boden eine Pfütze aus flüssigem Metall, wodurch die Ladung absinkt. Das schmelzende Material setzt sich zusammen und der Ofen kann mit weiterem Material beschickt werden. Bei den Mittelfrequenzöfen wird das Material nicht in das Flüssigbad, sondern auf das noch feste Material chargiert.

An diesem Punkt soll das zusätzliche Aufladen schrittweise erfolgen. Der Wirbelstrom, der in der Charge erzeugt wird, hat andere Verwendungen. Es verleiht dem flüssigen Stahl einen Schmelzeffekt, der dadurch homogener gerührt und gemischt und erhitzt wird. Dieser Rühreffekt ist umgekehrt proportional zur Frequenz des Ofens. Das Schmelzen wird fortgesetzt, bis etwa die Hälfte des Ofenvolumens mit dem flüssigen Stahl gefüllt ist. An dieser Stelle wird eine Probe zur Analyse entnommen und der Ofen in einem Schlackenkübel durch Kippen entschlackt. Schlacken, die im Allgemeinen in kernlosen Öfen mit mittlerer Frequenz entwickelt werden, sind nicht flüssig und ziemlich schwer und klebrig und oft trocken und in Form einer Schlacke. Während der Entfernung der Schlacke muss der Strom abgeschaltet sein, um sicherzustellen, dass die gesamte Schlacke an die Oberfläche schwimmt und entfernt werden kann. Je länger der Strom abgeschaltet ist, desto größer ist die Auswirkung auf die gesamte Ofenauslastung.

Anhand der Analyseergebnisse wird der Bedarf an weiterer Chargierung von Schrott, Eisenschwamm und Aufkohlungsmittel ermittelt und die Chargierung fortgesetzt. Falls das Bad eine konvexe Oberfläche entwickelt, wird die Leistungszufuhr vorübergehend verringert, um die Konvexität abzuflachen und die Zirkulationsrate zu reduzieren.

Eisenschwamm kann direkt in das flüssige Metall gegeben werden, wenn die Rührwirkung die Wärmeübertragung beschleunigt und das Schmelzen fördert. Es ist darauf zu achten, dass genügend Schmelzbad vorhanden ist, bevor Eisenschwamm hinzugefügt wird.

Bei der Beschickung des Ofens mit Eisenschwamm ist zur Glättung des Schmelzvorganges eine kontinuierliche Schlackenabfuhr erforderlich. Denn auf dem flüssigen Bad erstarrt Schlacke, die ein weiteres Aufschmelzen des Eisenschwamms behindert. Die kontinuierliche Entfernung der Schlacke erfolgt durch Ausschaufeln der Schlacke aus dem Ofen. Das Entfernen der Schlacke wird im Allgemeinen durch die Verwendung von Entschlackungslöffeln erleichtert, die mit langen Stahlstäben ausgestattet sind. Diese Löffel sind speziell für diesen Zweck hergestellt. Die Schlackenentfernung mit Löffel ist möglich, da die Schlacke in diesem Stadium dickflüssig und hochviskos ist. Die manuelle Schlackenentfernung ist eine harte und unangenehme Arbeit.

Die manuelle Entfernung von Schlacke kann durch die Verwendung eines Schlackenkoagulans verbessert werden. Das Schlackengerinnungsmittel blättert ab, um die Schlackenstücke zusammenzubinden, damit sie abgehoben werden können. Wenn Schlackenkoagulantien verwendet werden, um die Entfernung der Schlacke zu unterstützen, muss ihre Verwendung streng kontrolliert werden, um einen chemischen Angriff auf das Material der Ofenauskleidung zu verhindern.

Das Schlackenvolumen kann durch die Auswahl sauberer und geeigneter Beschickungsmaterialien und mit Eisenschwamm mit einem höheren Anteil an Gesamteisen reduziert werden. Die Erhöhung der Schmelzgeschwindigkeit reduziert auch die Schlackenbildung.

Bei größeren Mengen an Eisenschwamm in der Charge ist eine Zugabe von Kohlenstoff (Anthrazitkohle oder Petrolkoks) zum Bad zur Entfernung von Sauerstoff erforderlich. Der im Eisenschwamm vorhandene Sauerstoff liegt in Form von FeO vor, das heftig mit Kohlenstoff im flüssigen Bad reagiert und die Wärmeübertragung, den Schlacke-Metall-Kontakt und die Homogenität des Bades verbessert.

Unabhängig vom Beschickungsmodus wird Eisenschwamm immer nach der anfänglichen Bildung eines Schmelzbades (d. h. heißer Absatz) durch Schmelzen von Stahlschrott beschickt. Das Schmelzen von Eisenschwamm wird stark von Faktoren wie dem Kohlenstoffgehalt des flüssigen Bades und dem Metallisierungsgrad des Eisenschwamms beeinflusst. Der Kohlenstoffgehalt des flüssigen Bades reagiert mit dem nicht reduzierten Eisenoxidgehalt des Eisenschwamms, wodurch CO- und CO2-Gase aus dem flüssigen Bad entstehen, d. h. es findet ein Kohlenstoffsieden statt, was zur anschließenden Entfernung von Wasserstoff- und Stickstoffgasen führt und schließlich sauberen Stahl erzeugt. Kohlenstoffsieden tritt an der Schlacke-Metall-Grenzfläche durch die Reaktion 3 FeO + 2C =3 Fe + CO + CO2 auf.

Der Kohlenstoffgehalt im Flüssigkeitsbad muss auf einem angemessenen Niveau gehalten werden, um während der Schmelzperiode ein angemessenes Kohlenstoffsieden aufrechtzuerhalten. Die erforderliche Kohlenstoffmenge (C, in kg) zur Reduzierung des FeO-Gehalts des Eisenschwamms ergibt sich aus der Gleichung C =1,67 [100 – % M–{(% Schlacke /100) x % Fe}]. Hier ist M der Metallisierungsgrad und Fe die Eisenmenge in der Schlacke.

Herstellen der Hitze, Zapfen und Entleeren des Ofens

Wenn der Flüssigkeitsfüllstand etwa die Oberkante der Spule erreicht, d. h. kurz vor dem Ende der Aufheizung steht, wird mit Hilfe von Tauchsonden die Badanalyseprobe und die Badtemperatur gemessen. Für diese Aktivität wird die Leistung unter Kontrolle gehalten. Unmittelbar nach dem Temperatureinbruch und der Entnahme der Analyseprobe wird die Halteleistung des Ofens wiederhergestellt. Aus Gründen der Genauigkeit und Geschwindigkeit wird normalerweise eine spektrografische Analyse durchgeführt.

Basierend auf den Analyseergebnissen werden Trimmzusätze in den Bädern zur Anpassung der Badanalyse durchgeführt. Das Trimmzusatzmaterial wird geschmolzen und die Badtemperatur auf eine Temperatur von 80°C bis 100°C unter der Abstichtemperatur gebracht. Der zum Trimmen verwendete Aufkohler muss kleinkörnig sein, um seine Oberfläche zu vergrößern, da dies sicherstellt, dass er schnell in Lösung geht.

Wenn die Abstichpfanne fertig ist, wird der Ofen abgeschöpft und auf Abstichtemperatur gebracht. Bei Mittelfrequenzöfen werden für diese Tätigkeit 2 bis 5 Minuten benötigt. Die Abstichtemperatur ist unter Berücksichtigung der Kühlwirkung der Ferrolegierungszugabe festzulegen. Vor dem Abstich wird eine kleine Menge Ferrolegierungen in den Ofen geladen, um ein Sieden während des Abstichs zu vermeiden.

In der Gießpfanne wird die erforderliche Menge an Eisenlegierungen und Aufkohlungsmittel (falls erforderlich) in den Pfannenboden gegeben und das Metall wird abgestochen. Beim Abstich gilt:Je schneller der Ofen geleert wird, desto besser. Die Zeit zum Entleeren des Ofens beeinflusst die Ofenauslastung.

Erforderliche Vorsichtsmaßnahmen und Sicherheitsprobleme

Der Schmelzprozess ist immer mit Gefahren durch geschmolzenes Material verbunden, die nicht immer genau im Voraus abgeschätzt werden können. Oft wird gesagt, dass bekannte Gefahren keine Gefahren sind oder zumindest Gefahren, denen man vorbeugen und denen man begegnen kann. Die wichtigen sicherheitsrelevanten Probleme bei der Stahlherstellung in Induktionsöfen sind auf den Ausstoß von geschmolzenem Metall in Form von Spritzern, kleinen und großen Tropfen, Wärmestrahlung aus dem Schmelzbad und Wasserdampfexplosionen zurückzuführen. Diese Vorkommnisse werden hier erklärt.

Metallspritzer mit relativ geringem Schmelzvolumen entstehen, wenn sehr kleine Metallteile mit dem Schmelzbad in Kontakt kommen und aus der Schmelze herausgeschleudert werden. Sind diese Teile zusätzlich nass oder feucht, führt dies zum Herausschleudern kleiner und großer Tropfen. Der Bediener auf der Bedienebene ist großer Hitze ausgesetzt. Wenn der Bediener keine geeignete Schutzausrüstung (PSA) verwendet, kann dies zu Verbrennungen der Haut und Augenschäden führen.

Wasserdampfexplosionen entstehen immer dann, wenn Flüssigkeiten unter die Badoberfläche gelangen. Im Extremfall kann sich 1 cm³ (Kubikzentimeter) Wasser, das tief unter die Oberfläche eindringt, in einem Augenblick auf das 1.600-fache seines ursprünglichen Volumens ausdehnen. Während des Schmelzvorgangs kann Wasser durch die eingebrachten Materialien oder durch feuchte oder nasse Werkzeuge in das Schmelzbad gelangen.

Beim Betrieb des Induktionsofens kann es vorkommen, dass das Stampfgut beschädigt wurde und die Schmelze bis zur Spule vorgeschoben wurde. Wenn dieser Zustand zu einer Verstopfung der Wicklungen und Wasseraustritt führt, kann auch Wasser unter die Schmelze eindringen, was zu einem plötzlichen Hochschleudern der Schmelze führt. Dies kann zu einer starken Wasserdampfexplosion führen, wodurch die Schmelze auf die Ofenplattform geschleudert wird.

Die erforderlichen wichtigen Vorsichtsmaßnahmen und Sicherheitsaspekte werden im Folgenden beschrieben.

- Sauberkeit und Ordnung am Arbeitsplatz, d.h. die Ofenplattform ist jederzeit aufgeräumt und mit den erforderlichen Werkzeugen an den vorgesehenen Stellen griffbereit. Andere herumliegende Materialien oder Gegenstände sind unverzüglich zu entfernen.

- Ausreichende Beleuchtung am Arbeitsplatz sorgt dafür, dass Unregelmäßigkeiten oder Probleme auf der Ofenplattform rechtzeitig erkannt und behoben werden können.

- Schäden an Geräten, Betriebsschaltern, Elektro- und Hydraulikleitungen sind im Bordbuch zu vermerken und der Instandhaltung zu melden, damit die Reparatur durchgeführt werden kann. Blinkleuchten sind Sicherheitseinrichtungen und müssen in geplanten Abständen geprüft werden.

- Der Zustand des Tiegels ist nach jeder Entleerung bzw. jedem Abstich visuell zu kontrollieren. Mögliche Risse in der Tiegelwand werden durch dunkle Spuren angezeigt, die dann genauer inspiziert werden können.

- Die zu belastenden Materialien sind bei der Aufbereitung zu prüfen. Rohre, Schläuche oder Hohlkörper sind von Hand auszusortieren und auf Wasserfreiheit zu prüfen, da dies zu Wasserdampfexplosionen führen kann.

- Besucher oder Personal aus anderen Bereichen sind auf die Gefahren aufmerksam zu machen und sie sind anzuweisen, einen Sicherheitsabstand einzuhalten.

- Die Mindest-PSA, die vom Personal in der Ofenbetriebsetage benötigt werden, sind Schutzhelm, Sicherheitsschuhe, lange Hosen, Baumwollkleidung und Schutzbrille mit Seitenschutz.

- Der Notauslaufkanal ist stets trocken und sauber zu halten.

- Der Ofenkörper ist einmal pro Woche zu inspizieren und monatlich von Staub, kleinen Schrottpartikeln und anderen Verunreinigungen zu reinigen.

- Ausgetretenes Öl ist aufzusaugen und die Stelle mit Sand abzudecken. Das Leck ist zu lokalisieren und zu reparieren.

- Bei Unfällen sollen von der Hochofenbühne aus zwei Fluchtwege zur Verfügung stehen. Diese Wege sind stets freizuhalten und dürfen auch nicht kurzzeitig gesperrt werden.

- Bei Arbeiten mit Metallwerkzeugen im Schmelzbad und bei eingeschaltetem Ofen sind die Werkzeuge zu erden oder der Bediener hat zumindest trockene Lederhandschuhe zu tragen. Diese Arbeiten dürfen nur bei ausgeschaltetem Ofen durchgeführt werden. Die Werkzeuge sind vor dem Eintauchen über dem Bad zu erwärmen, um Feuchtigkeit zu entfernen.

- Die Bildung von Brücken ist zu vermeiden, um den unvorhergesehenen Durchbruch von Schmelze nach außen zu verhindern. Hat sich eine Brücke gebildet, ist der Ofen abzuschalten und zu kippen, damit mit einem dünnen Handspieß Kontakt mit der Schmelze hergestellt werden kann. In manchen Fällen kann die Brücke mit dem Ofen bei geringer Leistung und in gekippter Position geschmolzen werden und der Ofen dann durch diese Öffnung in der Grundposition erneut mit Material beschickt und dann vollständig geschmolzen werden.

- Im Falle eines Stromausfalls, wenn der Ofen mit voller Schmelze gefüllt ist und nicht bekannt ist, wie lange es dauern wird, den Fehler zu beheben, muss das weitere Vorgehen festgelegt werden. Es gibt zwei Möglichkeiten – entweder die Schmelze erstarren lassen oder den Tiegel entleeren.

- Die elektrische Isolation der spannungsführenden Komponenten gegen Erde wird mit Hilfe eines Erdungsrelais gemessen. Nähert sich die Schmelze auf Erdpotential der Spule, so sinkt der Widerstand und die Anlage soll abgeschaltet werden.

- Sollten Arbeiten mit gekipptem Ofen durchgeführt werden, muss der Ofen gegen Umkippen gesichert werden. Auch beim Herausschieben des Tiegels ist der Ofen zu sichern.

Der Zustand des Tiegels muss visuell kontrolliert und die Restwandstärke mit Hilfe von Messgeräten bestimmt werden. Anhand der Frequenzanzeige kann eine Einschätzung der durchschnittlichen Restwandstärke getroffen werden.

Herstellungsprozess

- Ökobilanz und Nachhaltigkeit von Stahl

- Induktionsofen und Stahlerzeugung

- Wiedererwärmungsöfen und ihre Typen

- Produktion von Weißblech und zinnfreiem Stahl

- Energieeffizienz und Eisen- und Stahlproduktion

- Arten von Brennern in Nachwärmöfen

- CLU-Prozess für die Edelstahlproduktion

- Grundlegendes zur Stahlherstellung im Elektrolichtbogenofen

- Induktionsofen und wichtige betriebliche Aspekte

- Wärmebehandlungsprozess von Stahl