Grundlegendes zur Stahlherstellung im Elektrolichtbogenofen

Grundlegendes zur Stahlherstellung im Elektrolichtbogenofen

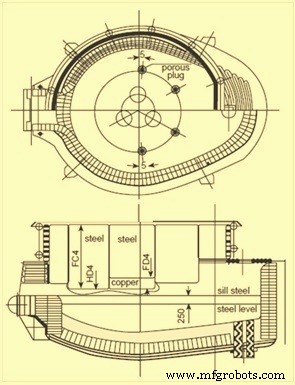

Die Technologie der Elektrolichtbogenöfen (EAF) zur Stahlherstellung ist mehr als hundert Jahre alt. Obwohl De Laval 1892 einen Elektroofen zum Schmelzen und Raffinieren von Eisen patentieren ließ und Heroult zwischen 1888 und 1892 das Lichtbogenschmelzen von Ferrolegierungen demonstrierte, ging der erste industrielle EAF für die Stahlherstellung erst 1900 in Betrieb Die Produktion verzehnfachte sich von 1910 bis 1920, wobei 1920 über 500.000 Tonnen produziert wurden, obwohl dies immer noch nur einen sehr kleinen Prozentsatz der damaligen weltweiten Stahlproduktion ausmachte. Ursprünglich wurde die EAF-Stahlherstellung für die Herstellung spezieller Stahlqualitäten unter Verwendung fester Beschickungsformen wie Schrott und Ferrolegierungen entwickelt. Festes Material wurde zunächst durch direktes Lichtbogenschmelzen erschmolzen, durch Zugabe entsprechender Flussmittel veredelt und für die Weiterverarbeitung erschlossen. Abb. 1 zeigt eine typische Draufsicht und Schnittansicht eines EAF

Abb. 1 Typische Draufsicht und Schnittansicht eines EAF

Die Kapazität von Lichtbogenöfen reicht von wenigen Tonnen bis zu 400 Tonnen, und ein Stahlschmelzwerk kann einen einzigen Ofen oder bis zu drei oder vier Öfen haben. Kurz gesagt schmelzen diese Öfen Stahl durch Anlegen eines Wechselstroms an eine Stahlschrottcharge mittels Graphitelektroden. Es erfordert eine enorme Menge an Strom. Der Schmelzprozess beinhaltet den Verbrauch großer Energiemengen in kurzer Zeit und in einigen Fällen hat der Prozess Störungen in Stromnetzen verursacht. Diese Störungen wurden normalerweise als „Flicker“ (kurze Unregelmäßigkeiten in der Spannung, die einen Bruchteil der Länge des 50–60-Hz-Zyklus aufweisen) und „Harmonische“ (Unregelmäßigkeiten, die dazu neigen, in einem sich wiederholenden Muster des 50-60-Hz-Zyklus aufzutreten) charakterisiert. . Bis vor etwa 30 bis 35 Jahren waren Tap-to-Tap-Zeiten von über drei Stunden durchaus üblich und der spezifische Stromverbrauch lag oft weit über 700 kWh/Tonne, fast das Doppelte des thermodynamischen Bedarfs (350-370 kWh/Tonne). P>

Der EAF arbeitet als Batch-Schmelzprozess, der Chargen flüssigen Stahls produziert. Der EAF-Betriebszyklus wird Tap-to-Tap-Zyklus oder Wärme genannt und besteht aus den Komponenten (i) Beschickung des Ofens, (ii) Schmelzphase, (iii) Raffinationsphase, (iv) Entschlackungsvorgang, (v) Abstich von flüssigem Stahl und Ofenumbau.

Die Tap-to-Tap-Zeit beträgt bei modernen EAFs normalerweise weniger als 60 Minuten. Einige Doppelmantelöfen erreichen Abstichzeiten von 35 bis 40 Minuten.

Beschickung des Ofens

Der erste Schritt bei der Herstellung einer Schmelze in einem EAF ist die Auswahl der herzustellenden Stahlsorte. Der Schrottkübel auf dem Schrottplatz ist darauf vorbereitet, die Anforderung der Spezifikation dieser Sorte zu erfüllen. Die Vorbereitung des Schrotteimers für die Beschickung ist ein wichtiger Vorgang, nicht nur um eine ordnungsgemäße Schmelze in der Chemie sicherzustellen, sondern auch um gute Schmelzbedingungen sicherzustellen. Der Schrott muss entsprechend Größe und Dichte in den Eimer geschichtet werden, um die schnelle Bildung eines flüssigen Stahlbeckens im Herd zu fördern und gleichzeitig die Seitenwände und das Dach vor der Strahlung des Lichtbogens zu schützen. Andere Überlegungen umfassen die Minimierung von Schrotteinbrüchen, die Elektroden brechen können, und die Sicherstellung, dass große, schwere Schrottstücke nicht direkt vor Brenneröffnungen liegen, was zu einem Rückschlag der Flamme auf die wassergekühlten Platten führt.

Die Beschickung kann Kalk und Kohle enthalten oder diese können während des Erhitzens in den Ofen eingespritzt werden. An vielen Orten ist es üblich, etwas Kalk und Kohlenstoff in den Schrotteimer zu geben und ihn durch Injektion dieser Materialien zu ergänzen.

Eine neue Schmelze in einem EAF beginnt mit der Aufgabe des Schrotts. Das Dach und die Elektroden werden angehoben und an die Seite des Ofens geschwenkt, damit der Beschickungskran sich bewegen und einen vollen Schrotteimer über dem Ofen platzieren kann. Der Eimerboden ist normalerweise muschelschalenförmig. Die Schaufel öffnet sich durch das Zurückziehen von zwei Segmenten am Schaufelboden und der Schrott fällt in den Ofen. Der Beschickungskran entfernt den Schrottkübel und das Dach und die Elektroden werden wieder an ihren Platz über dem Ofen geschwenkt.

Die Anzahl der Schrottbeschickungskübel, die benötigt wird, um eine Stahlschmelze zu erzeugen, hängt hauptsächlich von der Schrottdichte und dem Volumen des Ofens ab. Moderne Öfen sind so ausgelegt, dass sie mit einem Minimum an Rückladungen arbeiten. Dies ist vorteilhaft, da die Beschickungszeit eine Totzeit ist (Ofen ohne Leistung und damit ohne Schmelzen). Die Minimierung der Totzeit hilft bei der Maximierung der Produktivität des EAF. Außerdem gehen bei jedem Öffnen der Ofendecke ca. 10 - 20 kWh/Tonne Energie verloren. Bei vielen Öfen werden 2 bis 3 Eimer Schrott pro Schmelze durch das Mischen des Schrotts angestrebt, um diese Anforderung zu erfüllen. Bei einigen Vorgängen wird eine einzelne Bucket-Ladung erreicht. Bei DRI (Direct Reduced Iron) oder HBI (Hot Briquetted Iron) erfolgt in der Regel eine kontinuierliche Beschickung mit Hilfe eines Trichters. Durch „Consteel“ oder den Schachtofen kann auch ein kontinuierlicher Beschickungsbetrieb mit Schrott erreicht werden.

Schmelzphase

Nach dem Aufladen des EAF werden das Dach und dann die Elektroden abgesenkt, um einen Lichtbogen auf den Schrott zu zünden. Damit beginnt die Schmelzphase der Hitze. Die Schmelzphase ist das Herzstück des EAF-Betriebs.

Ein EAF ist eine hocheffiziente Schmelzanlage und die modernen Designs basieren auf der Maximierung seiner Schmelzkapazität. Das Schmelzen erfolgt durch Energiezufuhr in den Ofeninnenraum. Diese Energie kann elektrisch oder chemisch sein. Elektrische Energie wird durch die Graphitelektroden zugeführt und hat normalerweise einen sehr großen Beitrag in der Schmelzphase. Zunächst wird ein Zwischenspannungsabgriff gewählt, bis sich die Elektroden in den Schrott bohren. Üblicherweise wird leichter Schrott auf die Ladung gelegt, um das Einbohren zu beschleunigen. Etwa 15 % des Schrotts werden während der ersten Einbohrzeit, die einige Minuten dauert, geschmolzen. Danach dringen die Elektroden ausreichend in den Schrott ein und dann wird ein Abgriff mit langem Lichtbogen (Hochspannung) verwendet, ohne dass Strahlungsschäden am Dach zu befürchten sind. Der lange Lichtbogen maximiert die Energieübertragung auf den Schrott und im Ofenherd bildet sich ein flüssiges Stahlbecken.

Zu Beginn dieser Phase ist der Lichtbogen unregelmäßig und instabil. Es werden große Stromschwankungen beobachtet, die von einer schnellen Bewegung der Elektroden begleitet werden. Wenn sich die Ofenumgebung erwärmt, stabilisiert sich der Lichtbogen. Sobald sich das Schmelzbad gebildet hat, wird der Lichtbogen ziemlich stabil und die durchschnittliche Leistungsaufnahme steigt.

Chemische Energie wird durch viele Quellen zugeführt, die Oxy-Fuel-Brenner und Sauerstofflanzen umfassen. Oxy-Fuel-Brenner verbrennen Brenngas mit Sauerstoff (O2) oder mit Sauerstoff angereicherter Luft. Wärme wird durch Flammenstrahlung und Konvektion durch die heißen Verbrennungsprodukte auf den Schrott übertragen. Wärme wird innerhalb des Schrotts durch Leitung übertragen. Größere Schrottstücke brauchen länger, um im Bad zu schmelzen als kleinere Stücke. In einigen Fällen wird O2 über eine verbrauchbare Rohrlanze injiziert, um die größeren Schrottstücke zu schneiden.

Sobald ein Schmelzbad im Ofen erzeugt wurde, wird O2 normalerweise direkt in das Schmelzbad lanzendiert. Dieses O2 reagiert mit mehreren Elementen im Bad wie Aluminium (Al), Silizium (Si), Mangan (Mn), Phosphor (P), Kohlenstoff (C) und Eisen (Fe) usw. Diese Reaktionen sind von Natur aus exotherm und liefern zusätzliche Energie und helfen so beim Einschmelzen des Schrotts. Die gebildeten Metalloxide gehen in die Schlacke. Die Reaktion von O2 mit C im Bad erzeugt Kohlenmonoxid (CO), das entweder im Ofen verbrennt, wenn genügend O2 vorhanden ist, und/oder durch das direkte Evakuierungssystem abgeführt wird, wo es verbrannt und dem Umweltschutzsystem zugeführt wird. Eine O2-Lanzierung wird auch am Ende der Kernschmelze durchgeführt, um den C-Pegel des Bades auf den gewünschten Pegel zum Zeitpunkt des Abstichs zu senken.

Nachdem genug Schrott geschmolzen ist, um die zweite Charge aufzunehmen, wird der Ladevorgang wiederholt. Sobald die letzte Schrottcharge geschmolzen ist, werden die Seitenwände des Ofens der intensiven Strahlung des Lichtbogens ausgesetzt. Dadurch soll die Spannung reduziert werden. Alternativ ermöglicht die Bildung einer schaumigen Schlacke, dass der Lichtbogen vergraben wird, und dies schützt das Ofengehäuse. Außerdem wird eine große Energiemenge in der Schlacke zurückgehalten und auf das Bad übertragen, was zu einer Verbesserung der Energieeffizienz des EAF führt.

Sobald die letzte Schrottcharge vollständig geschmolzen ist, werden Flachbadbedingungen erreicht. An diesem Punkt werden üblicherweise Badtemperatur und Badprobe genommen. Die Analyse der Badchemie ermöglicht dem Ofenbetreiber die Bestimmung der O2-Menge, die während der Raffination eingeblasen werden muss. An diesem Punkt beginnt der Bediener auch damit, Vorkehrungen für die Zugabe der Ferrolegierungen beim Abstich zu treffen. Die Mengen werden nach der Veredelungsphase endgültig festgelegt.

Veredelungsphase

In der Frischphase erfolgt die Entfernung von Al, Si, Mn, C, P und Schwefel (S) aus dem Stahl. Die Läuterung erfolgt im Anschluss an die Schmelzphase nach Erreichen der Flachbadbedingungen.

Die Raffinationsreaktionen sind abhängig von der Verfügbarkeit von O2. Die bei der Raffination zu entfernenden Elemente haben eine höhere Affinität zu O2 als die Affinität des C zu O2. Daher reagiert das O2 vorzugsweise mit diesen Elementen, um Oxide zu bilden, die ausschwimmen und in die Schlacke gelangen. In einem modernen EAF, der mit einem heißen Sumpf aus flüssigem Stahl und Schlacke aus der vorherigen Schmelze arbeitet, wird fast während der gesamten Dauer der Schmelze O2 in das Bad geblasen. Infolgedessen finden einige der Schmelz- und Raffinationsvorgänge gleichzeitig statt.

Höhere Gehalte an P und S in der Ofencharge als im Stahl laut Spezifikation erforderlich, sind zu entfernen. Normalerweise sind die für die Entfernung von P günstigen Bedingungen entgegengesetzt zu denen, die für die Entfernung von S erforderlich sind. Daher können diese Elemente, sobald sie in die Schlackephase übergehen, wieder in den Stahl zurückkehren.

Die P-Retention in der Schlacke hängt von der Badtemperatur, der Basizität der Schlacke und dem FeO-Gehalt in der Schlacke ab. Bei höherer Temperatur oder niedrigem FeO-Gehalt kehrt P aus der Schlacke zurück in das Bad. Die P-Entfernung wird in der Regel so früh wie möglich in der Hitze durchgeführt. Hot Heel-Praxis ist für die Entfernung von P sehr vorteilhaft, da O2 in das Bad lanzen kann, während seine Temperatur ziemlich niedrig ist. Zu Beginn der Schmelze enthält die Schlacke auch einen hohen FeO-Gehalt, der aus der vorherigen Schmelze übertragen wird und somit die Entfernung von P unterstützt. Eine hohe Basizität der Schlacke (CaO/SiO2-Verhältnis) ist ebenfalls vorteilhaft für die Entfernung von P, aber es ist Vorsicht geboten die Schlacke nicht mit Kalk zu sättigen. Dies kann zu einer Erhöhung der Schlackenviskosität führen, was wiederum die Schlacke weniger effektiv macht. Manchmal wird Flussspat (CaF2) hinzugefügt, um die Schlacke zu fluidisieren. Das Rühren des Bades mit Inertgas ist ebenfalls vorteilhaft, da es die Schlacke/Metall-Grenzfläche erneuert und somit die Reaktionskinetik verbessert. Wenn für eine bestimmte Stahlsorte ein niedriger P-Gehalt erforderlich ist, wird der Schrott im Allgemeinen so ausgewählt, dass er beim Einschmelzen einen niedrigen Gehalt ergibt. Die Verteilung von P in der Schlacke zu P im Bad liegt normalerweise zwischen 5 und 15. Im Allgemeinen wird P im EAF um 20 % bis 50 % reduziert.

Schwefel wird hauptsächlich als in der Schlacke gelöstes Sulfid entfernt. Die S-Trennung zwischen der Schlacke und dem Metall hängt von der Schlackenchemie ab und wird bei niedrigen Stahloxidationsniveaus bevorzugt. Die Entfernung von S im EAF ist schwierig, insbesondere in der modernen Praxis, wo der Oxidationsgrad des Bades ziemlich hoch ist. Im Allgemeinen liegt das Teilungsverhältnis im EAF-Betrieb zwischen 3 und 5. Normalerweise ist es effektiver, die Entschwefelung während der Reduktionsphase der Stahlherstellung durchzuführen. Dies bedeutet, dass die Entschwefelung unmittelbar vor dem Abstich (wo eine Calciumaluminatschlacke gebildet wird) und während des Betriebs des Pfannenofens durchgeführt wird. Für reduzierende Bedingungen, bei denen das Bad eine viel geringere O2-Aktivität aufweist, können Verteilungsverhältnisse für S zwischen 20 und 100 erreicht werden.

Die Kontrolle der metallischen Bestandteile im Bad ist wichtig, um die Spezifikationsanforderungen des Stahls zu erfüllen. Üblicherweise zielt der EAF-Betreiber darauf ab, diese Bestandteile im Bad auf niedrigere Niveaus zu bringen als die für das Endprodukt spezifizierten. O2 reagiert mit Al, Si und Mn zu Metalloxiden, die Bestandteil der Schlacke sind. Diese Metalle neigen dazu, vor dem C mit O2 zu reagieren. Sie reagieren auch mit FeO, was zu einer Rückgewinnung von Fe-Einheiten im Bad führt. Ein Beispiel ist in der folgenden Gleichung dargestellt.

Mn + FeO =MnO + Fe

Mn wird im Bad typischerweise auf einen Gehalt von etwa 0,06 % reduziert.

Die Reaktion von C mit O2 im Bad zur Erzeugung von CO ist wichtig, da es dem Bad eine weniger teure Energieform zuführt und mehrere wichtige Raffinationsreaktionen durchführt. In einem modernen EAF kann die Kombination von O2 mit C etwa 30 % bis 40 % des Nettowärmeeintrags in den Ofen liefern. Die CO-Entwicklung ist für das Schäumen von Schlacke sehr wichtig. In Verbindung mit einer basischen Schlacke werden CO-Blasen in der Schlacke eingeschlossen, wodurch sie schäumt und hilft, den Lichtbogen zu begraben. Dies führt zu einem stark verbesserten thermischen Wirkungsgrad und ermöglicht den Betrieb des Ofens bei hohen Lichtbogenspannungen, selbst nachdem ein flaches Bad erreicht wurde.

Gelöste Gase, insbesondere Wasserstoff (H2) und Stickstoff (N2), sind ein Problem für Stahlhersteller. Das Vergraben des Lichtbogens hilft auch zu verhindern, dass N2 dem Lichtbogen ausgesetzt wird, wo es dissoziieren und in den Stahl eindringen kann. Wenn das CO innerhalb des Stahlbades entwickelt wird, trägt es dazu bei, N2 und H2 aus dem Stahl zu entfernen. Im Ofen vor dem Abstich können N2-Werte in Stahl von nur 50 ppm erreicht werden. Die Bodenentnahme ist vorteilhaft für die Aufrechterhaltung niedriger N2-Werte, da die Entnahme schnell erfolgt und ein dichter Entnahmestrom aufrechterhalten wird. Ein hohes O2-Potential im Stahl ist vorteilhaft für niedrige N2-Niveaus, und die Hitze sollte offen angezapft werden, anstatt die Hitze abzutöten. Bei 1600 °C beträgt die maximale Löslichkeit von N2 in reinem Fe 450 ppm. Typischerweise liegt der N2-Gehalt im Stahl beim Abstich im Bereich von etwa 80 bis 100 ppm. Die Entkohlung ist auch für die Entfernung von H2 vorteilhaft. Es hat sich gezeigt, dass eine Entkohlung mit einer Rate von 1 % pro Stunde den H2-Gehalt im Stahl in 10 Minuten von 8 ppm auf 2 ppm senken kann.

Am Ende der Läuterung werden Badtemperaturmessung und Badprobe entnommen. Wenn die Temperatur zu niedrig ist, kann das Bad mit Strom versorgt werden. Niedrige Temperaturen sind in modernen Stahlschmelzwerken, in denen die Temperatureinstellung im Pfannenofen durchgeführt wird, kein großes Problem.

Entschlackungsvorgang

Der Entschlackungsvorgang wird durchgeführt, um Verunreinigungen in Form von Schlacke aus dem Ofen zu entfernen. Während der Schmelz- und Raffinationsvorgänge werden einige der unerwünschten Elemente im Bad oxidiert und gelangen in die Schlacke. Es ist vorteilhaft, möglichst früh in der Hitze so viel P in die Schlacke zu entfernen. Der Ofen wird nach hinten gekippt und die Schlacke wird durch die Schlackentür aus dem Ofen gegossen. Das Entfernen der Schlacke eliminiert die Möglichkeit einer P-Reversion.

Während des Schäumens von Schlacke wird C in die Schlacke eingespritzt, wo es FeO zu metallischem Fe reduziert und dabei CO erzeugt, das zum Schäumen der Schlacke beiträgt. Wenn die Schlacke mit hohem P-Gehalt nicht vor diesem Verfahrensschritt entfernt worden ist, tritt im Allgemeinen eine P-Reversion auf. Beim Aufschäumen von Schlacke kann Schlacke über die Schwellenebene im EAF fließen und aus der Schlackentür herausfließen.

Die typische Zusammensetzung der EAF-Schlacke ist CaO – 45 % bis 58 %, SiO2 – 5 % bis 15 %, FeO – 10 % bis 28 %, MgO 5 % bis 8 % und MnO – 2 % bis 5 % enthält CaF2, S und P.

Abstich von flüssigem Stahl

Sobald die gewünschte Stahlzusammensetzung und -temperatur im Ofen erreicht sind, wird das Abstichloch geöffnet, der Ofen gekippt und der Stahl in eine Gießpfanne gegossen, um zur sekundären Stahlherstellungseinheit transportiert zu werden. Während des Abstichprozesses werden Ferrolegierungszusätze basierend auf der Badanalyse und der gewünschten Stahlsorte hinzugefügt. Dem Stahl werden Desoxidationsmittel zugesetzt, um den O2-Gehalt vor der Weiterverarbeitung zu senken. Übliche Desoxidationsmittel sind Al, Ferrosilicium und Siliciummangan. Bei der Herstellung von C-Stahlschmelzen wird ein Minimum an Schlackenverschleppung angestrebt. Beim Abstich wird eine neue Schlackendecke aufgebaut. Für den Pfannenofenbetrieb ist eine Calciumaluminatschlacke eine gute Wahl für die Kontrolle von S. Schlackenbildende Verbindungen werden beim Abstich in die Pfanne gegeben, so dass vor dem Transport in den Pfannenofen eine Schlackendecke gebildet wird.

Ofenwende

Die Ofenumlaufzeit ist der Zeitraum zwischen dem Abschluss des Abstichs und der Bereitschaft des Ofens für die Beschickung mit der nächsten Schmelze. Während dieser Zeit werden die Elektroden und das Dach angehoben und die Ofenauskleidung auf feuerfeste Schäden untersucht. Bei Bedarf werden Herd, Schlackenlinie, Abstichloch und Ausguss repariert. Bei einem Ofen mit Bodenabstich wird das Abstichloch mit Sand gefüllt. Reparaturen am Ofen werden unter Verwendung von monolithischen feuerfesten Materialien aus Spritzmassen durchgeführt. Die verstärkte Verwendung von wassergekühlten Paneelen in den EAFs hat die Menge an Ausbesserungs- oder Putzbedarf zwischen den Durchläufen reduziert. In vielen Stahlhütten wird der Ofenboden regelmäßig (2 bis 6 Wochen) durch einen Ersatzboden ersetzt. Die Herdwartung des ausgetauschten Bodens wird offline durchgeführt. Dies reduziert die Abschaltzeit für den EAF und maximiert die Ofenproduktivität. Die Ofendurchlaufzeit ist normalerweise die größte Totzeit (Ausschaltzeit) im Tap-to-Tap-Zyklus. Mit Fortschritten in der Ofenpraxis wurde dies bei einigen kürzlich installierten Öfen von 20 Minuten auf weniger als 5 Minuten reduziert.

Wärmebilanz eines EAF

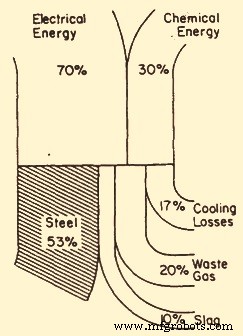

Zum Schmelzen des Stahlschrotts werden theoretisch mindestens 300 kWh/Tonne benötigt. Um eine Überhitzung über den Schmelzpunkt von 1520 Grad C bereitzustellen, ist zusätzliche Energie erforderlich, und für typische Erfordernisse der Abstichtemperatur liegt die erforderliche theoretische Gesamtenergie gewöhnlich im Bereich von 350 bis 370 kWh/Tonne. Der Wirkungsgrad der EAF-Stahlherstellung liegt jedoch zwischen 51 % und 64 %, und infolgedessen liegt der gesamte äquivalente Energieeinsatz in modernen Öfen normalerweise im Bereich von 550 bis 700 kWh/Tonne. Diese Energie kann als elektrische Energie, durch Oxy-Fuel-Brenner aus einer Vielzahl von Brennstoffquellen und durch chemische Reaktionen zugeführt werden. Die Energieverteilung hängt stark von den Material- und Verbrauchskosten vor Ort ab und ist für den jeweiligen Schmelzbetrieb einzigartig. Ein typisches Wärmebilanzdiagramm des EAF ist in Abb. 2 zu sehen.

Abb. 2 Typisches Wärmebilanzdiagramm für einen EAF

Der Energieverbrauch ist stark vom individuellen Betrieb abhängig und von Shop zu Shop sehr unterschiedlich. Faktoren wie Rohstoffzusammensetzung, Leistungsaufnahme und Betriebspraktiken (z. B. Nachverbrennung, Schrottvorwärmung) können die Energiebilanz stark beeinflussen. Beim EAF-Betrieb, der eine große Menge an Einsatzkohlenstoff oder Beschickungsmaterialien mit hohem Kohlenstoffgehalt verwendet, können aufgrund großer Mengen unverbrannten Kohlenmonoxids bis zu 60 % der im Abgas enthaltenen Energie kalorisch sein. Die Rückgewinnung dieser Energie im EAF kann den Energieeinsatz um 8 bis 10 % steigern. Daher ist es wichtig, solche Faktoren bei der Bewertung der Energiebilanz für einen bestimmten Ofenbetrieb zu berücksichtigen.

Herstellungsprozess

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Gleichstrom-Lichtbogenofen

- Verwendung von direktreduziertem Eisen im Lichtbogenofen

- Bohroperationen in der CNC-Bearbeitung

- Werkzeugstahl verstehen und wie er hergestellt wird

- Verschiedene Arten von Lichtbogenschweißverfahren

- Lichtbogenschweißen verstehen

- Plasmaschweißen (PAW) verstehen

- Erläuterungen zum Lichtbogenschweißen mit Fülldraht (FCAW)

- Schutzgasschweißen (SMAW) verstehen