Elektroschlacke-Umschmelzprozess

Elektroschlacke-Umschmelzprozess

Elektroschlacke-Umschmelzen (ESU) ist die abgekürzte Bezeichnung für Elektroschlacke-Verzehrelektroden-Umschmelz- und Sekundärveredelungsverfahren. Es ist ein sekundärer Stahlherstellungsprozess, der zum Umschmelzen und Raffinieren von Stählen und Speziallegierungen verwendet wird, die normalerweise für kritische Anwendungen in Flugzeugen, Wärme- und Kernkraftwerken sowie Rüstungsgütern usw. verwendet werden -metallische Einschlüsse im Stahl, beseitigen Seigerungen und Schwund und erzeugen homogenere Barren. Das ESU-Verfahren ist normalerweise für schwere Stahlbarren unerlässlich.

ESR ist seit den 1930er Jahren bekannt, es dauerte jedoch rund 30 Jahre, bis es sich zu einem anerkannten Verfahren zur Massenproduktion hochwertiger Barren entwickelte. Ende der 1960er-Jahre setzte sich das Konzept durch, ESU-Anlagen zur Herstellung großer Schmiedebarren einzusetzen. Die steigende Nachfrage nach größeren Stromerzeugungseinheiten erforderte Schmiedebarren mit einem Gewicht von 100 Tonnen oder mehr für die Herstellung von Generator- und Turbinenwellen. Die ESU-Technologie ist nicht nur für die Herstellung von Barren mit geringerem Gewicht aus Werkzeugstählen und Superlegierungen interessant, sondern auch für schwere Schmiedebarren. Ein großer ESU-Ofen, der Anfang der 1970er Jahre in Betrieb genommen wurde, ermöglicht die Herstellung von Blöcken mit einem Durchmesser von 2.300 mm und einer Länge von 5.000 mm mit einem Gewicht von bis zu 165 Tonnen. Der Ofen arbeitet mit Barrenentnahme unter Verwendung von vier verbrauchbaren Elektroden, die gleichzeitig in der Kokille mit großem Durchmesser umgeschmolzen werden, und Ersetzen der verbrauchten Elektroden durch nachfolgende und so viele wie nötig, um das gewünschte Barrengewicht zu erzeugen.

Das ESU-Verfahren ist eines der wichtigsten neu entwickelten Verfahren. Der Hauptvorteil des Verfahrens ist die Raffination, die durch Schmelzen durch eine Schlacke mit kontrollierter Zusammensetzung erreicht werden kann, und die spezielle Kontrolle über die Verfestigung. Diese Steuerung reduziert den Dendritenarmabstand, Mikroseigerung und Porosität, was zu einem soliden Barren führt. Auch das automatische Schmelzkontrollsystem (AMC) mit seinen inhärenten Merkmalen, seiner einfachen Bedienung und seiner Genauigkeit und Wiederholbarkeit der Steuerung hilft bei der Herstellung von Barren mit hervorragenden Eigenschaften, einschließlich (i) homogener, solider und gerichtet erstarrter Struktur, (ii) hoher Reinheitsgrad, (iii) frei von inneren Fehlern (z. B. Wasserstoffflocken), (iv) frei von Makroseigerungen und (v) glatte Barrenoberfläche, die zu einer hohen Barrenausbeute führt.

Daher ist das ESU-Verfahren ein geeignetes Verfahren für hochwertige Materialien, darunter (i) Kugellagerstähle, Stahlrollen, Werkzeugstähle, verschleißfeste Stähle für niedrige und hohe Arbeitstemperaturen und Schnellarbeitsstähle für hohe Leistung, (ii ) hochlegierte Edelstähle, korrosions- und säurebeständige Stähle und Stähle für Hochtemperaturanwendungen, (iii) Stähle für die Verteidigung sowie Luft- und Raumfahrttechnik, (iv) Stähle für Medizin, Pharmazie und Chemie Industrien und (v) Stähle, die in der Offshore-, Energie- und Luft- und Raumfahrttechnik verwendet werden, Kernreaktorkomponenten.

Die verschiedenen Vorteile des ESU-Verfahrens im Vergleich zu herkömmlich gegossenen Barren umfassen (i) dichte Struktur des Barrens ohne innere Lunker oder Porosität, (ii) höhere Sauberkeit (weniger und kleinere Einschlüsse), (iii) homogene Struktur und chemische Analyse über den gesamten Barren Länge, (iv) höhere Ausbeute an umgeschmolzenem Material zum Endprodukt, (v) allgemeine Verbesserung der mechanischen Eigenschaften, (vi) glatte Oberfläche (im Allgemeinen keine Oberflächenbehandlung vor der Warmumformung erforderlich), (vii) kontrollierte Erstarrung (verbesserte Makro- und Mikrostruktur) und (viii) Schutz des umgeschmolzenen Materials vor der oxidierenden Atmosphäre durch das Schlackenbad.

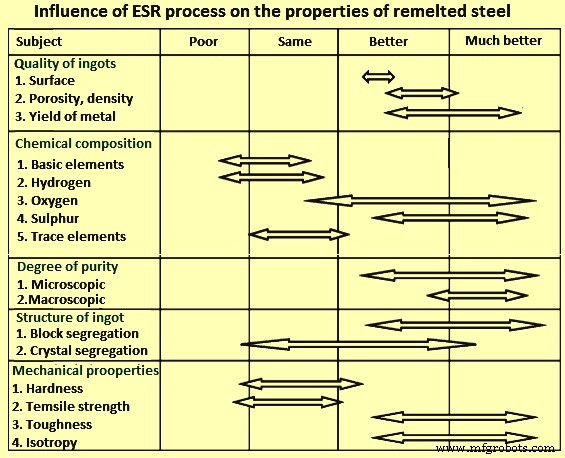

Heutzutage hat sich die Stahlherstellungstechnologie stark verbessert und ermöglicht die Herstellung von hochreinem Flüssigstahl. Beim Blockgießen kommt es jedoch zu einer Reoxidation des flüssigen Stahls, wodurch der Gehalt an Einschlüssen steigt. Seigerungen auf der Makro- und Mikroskala sind auch die Merkmale des Blockgusses. Diese bewirken eine Anisotropie der mechanischen Eigenschaften im Stahl. Das ESU-Verfahren beseitigt das Makroseigerungsphänomen bei schweren Stahlblöcken nahezu vollständig und sorgt für eine homogenere chemische Zusammensetzung und ein feineres Gefüge mit weniger und gleichmäßiger verteilten nichtmetallischen Einschlüssen als bei den gegossenen Blöcken. Die niedrige Umschmelzgeschwindigkeit in Kombination mit der wassergekühlten Kupferkokille im ESU-Verfahren sorgt für eine besonders homogene und ausgewogene, stabile Erstarrung. Die Seigerungen innerhalb eines durch das ESU-Verfahren hergestellten Blocks sind daher viel geringer (oder sogar eliminiert) im Vergleich zu den offen gegossenen Stranggussknüppeln oder konventionellen Gussblöcken. Aus diesem Grund werden die meisten seigerungsempfindlichen Stähle zur Homogenisierung ESU-behandelt. Der Einfluss von ESR auf umgeschmolzenen Stahl ist in Abb. 1 dargestellt.

Abb. 1 Einfluss des ESU-Prozesses auf die Eigenschaften von umgeschmolzenem Stahl

ESR-Prozess

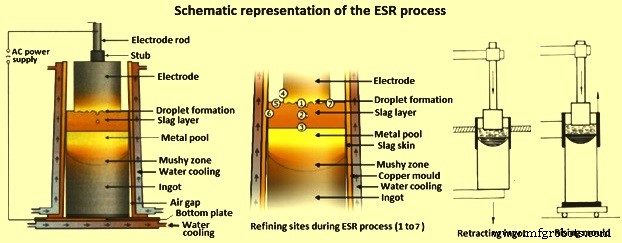

Der ESR-Prozess ist ein kontinuierlicher Prozess. Dabei findet beim Umschmelzen der abschmelzenden Elektrode gleichzeitig eine Veredelung und Verfestigung des Stahls statt. Als abschmelzende Elektrode können gegossene, gewalzte oder geschmiedete Stahlbarren verwendet werden. Das ESR-Verfahren basiert auf einem elektrischen Strom, der durch eine Elektrode durch die flüssige Schlacke und den Barren fließt. Durch den hohen elektrischen Widerstand der Schlacke erwärmt sich die Schlacke und schmilzt. Der komplette Umschmelzprozess erfolgt in einer wassergekühlten Kupferkokille, wodurch der umgeschmolzene Barren schnell und sehr gleichmäßig erstarrt.

Die verbrauchbare Elektrode wird in ein Becken aus flüssiger Schlacke in einer wassergekühlten Form eingetaucht, wo die Schlackenwärme allmählich die Spitze der Elektrode schmilzt. Ein elektrischer Strom (normalerweise Wechselstrom) fließt durch die Schlacke zwischen der Elektrode und dem sich bildenden Barren und überhitzt die Schlacke, so dass Metalltropfen von der Elektrode geschmolzen werden. Diese Tropfen wandern durch die Schlacke zum Boden der wassergekühlten Kokille, wo sie erstarren. Die Kokille mit dem Schlackenbad bewegt sich nach oben, während der neue Barren geformt wird. Der neue Barren aus veredeltem Material baut sich langsam vom Boden der Form auf. Es handelt sich um eine homogene, gerichtet erstarrte Masse, die frei von Kernfehlern ist, die bei herkömmlich gegossenen Barren auftreten können, wenn sie von außen nach innen erstarren.

Dabei ist eine gerichtete Erstarrung über den gesamten Blockquerschnitt und -länge sicherzustellen, um innere Defekte wie Makroseigerungen, Lunker und ungleichmäßige Verteilung von Einschlüssen zu vermeiden. Durch Beibehaltung der korrekten Umschmelzrate und Schlackentemperatur kann eine gerichtete Erstarrung für Barren mit sehr großen Durchmessern erreicht werden.

Normalerweise bietet das ESU-Verfahren eine sehr hohe, konstante und vorhersagbare Produktqualität. Eine fein kontrollierte Verfestigung verbessert die Solidität und strukturelle Integrität. Die Qualität der Barrenoberfläche wird durch die Bildung einer erstarrten dünnen Schlackenhaut zwischen Barren und Kokillenwand während des Umschmelzvorgangs verbessert. Aus diesem Grund gilt ESU als bevorzugtes Produktionsverfahren für Hochleistungsstähle. Verflüssigter Stahl tropft von der Elektrodenspitze und wird beim Durchgang durch die flüssige Schlacke raffiniert, wobei Oxide und Schwefel in der Schlacke gebunden werden. Nach dem Passieren der Schlacke kühlt der Stahl ab und erstarrt wieder zu einem umgeschmolzenen Barren.

Die Ausführung der Kokille kann in Form von feststehenden Langkokillen oder Kragenkokillen erfolgen. Der Einsatz von Kragenkokillen mit beweglichen Kokillen oder einer beweglichen Grundplatte bietet die Möglichkeit, Masseln beliebiger Länge herzustellen (Bild 2). Darüber hinaus ermöglicht das ESR-Verfahren die Herstellung von Barren (i) mit dem als Umschmelzenergie verwendeten Wechselstrom (von 3 kA bis 92 kA), (ii) mit Barrengewichten von 100 kg bis über 200 Tonnen je nach Material umgeschmolzen und (iii) mit Barrendurchmessern im Bereich von 80 mm bis über 2000 mm. Auch Barren in runder, quadratischer und rechteckiger (Platten-)Form können durch das Verfahren hergestellt werden.

Abb. 2 Schematische Darstellung des ESR-Prozesses

Durch die überhitzte Schlacke, die ständig mit der Elektrodenspitze in Kontakt steht, bildet sich an der Elektrodenspitze ein flüssiger Metallfilm. Wenn die sich entwickelnden Tröpfchen durch die Schlacke hindurchtreten, wird der Stahl von nichtmetallischen Verunreinigungen gereinigt, die durch chemische Reaktion mit der Schlacke oder durch physikalische Flotation auf die Oberseite des Schmelzbades entfernt werden. Die verbleibenden Einschlüsse im ESU sind sehr klein und gleichmäßig im umgeschmolzenen Barren verteilt.

Trotz gerichteter dendritischer Erstarrung können in umgeschmolzenen Barren verschiedene Defekte wie die Bildung von Baumringmustern und Sprenkeln auftreten. Es ist wichtig zu beachten, dass weiße Flecken normalerweise nicht in einem ESR-Barren auftreten. Die Dendritenskelette oder kleine Bruchstücke der Elektrode sollen die überhitzte Schlacke passieren und genügend Zeit haben, zu schmelzen, bevor sie die Erstarrungsfront erreichen. Dies verhindert die weißen Flecken in den Barren.

Die Barrenoberfläche ist von einer dünnen Schlackenhaut bedeckt und muss daher vor dem Schmieden nicht konditioniert werden. Elektroden zum Umschmelzen können im Gusszustand verwendet werden.

Es gibt im Allgemeinen drei mögliche Quellen für Einschlüsse von nichtmetallischen Oxiden. Dies sind (i) Einschlüsse in der Elektrode, (ii) gelöster Sauerstoff (O2) und Desoxidationsmittel wie Aluminium (Al) und Silizium (Si) und (iii) Reaktionen zwischen Elektrode und Prozessschlacke.

Die kritischsten Einschlüsse in Stahl sind Oxide. Im Prinzip werden die chemischen Zusammensetzungen von Einschlüssen durch die in Abb. 2 gezeigten sieben Läuterungsstellen beeinflusst, aber die drei wichtigsten Läuterungsstellen sind drei (Stelle 1 bis Stelle 3). Reaktionsstelle 1 wird aus kinetischer Sicht als die Phasengrenze mit dem größten Veredelungspotential angesehen. Während vorgeschlagen wird, dass sich Einschlüsse in das umgebende Material auflösen, sind Temperaturen von etwa 1800 °C bis 2000 °C erforderlich. Nach Standort 1 werden diese Temperaturen an dieser Phasengrenze nicht erreicht. Stattdessen lösen sich die Metalltröpfchen kurz nach Erreichen der Liquidustemperatur ab und werden anschließend im Schlackenbad überhitzt. Allerdings ist die Verweilzeit des flüssigen Stahls unter der Elektrode mit rund 10 Sekunden deutlich höher als im Schlackebad selbst (rund 0,1 Sekunde). Aus diesem Grund bleibt genug Zeit für die chemischen Veredelungsreaktionen unterhalb der Elektrode und nicht im Schlackebad. Daher spielt der Reaktionsort 2 im statischen ESR-Prozess nur eine untergeordnete Rolle.

Beim Veredelungsstandort 3 sind verschiedene Phänomene beim Inklusionsverhalten zu berücksichtigen. Einerseits findet an der Grenzfläche Schlacke/Metallbad ein Austausch von O2 und Desoxidationsmitteln statt, andererseits nimmt die Löslichkeit von O2 mit fortschreitender Erstarrung des Stahls in der matschigen Zone ab. Daher werden Einschlüsse ausgefällt, insbesondere in Bezug auf Al. Es ist nicht sicher, ob Raffinationsmechanismen wie Flotation auftreten, da dieses Phänomen von verschiedenen Einflussfaktoren bestimmt wird, beginnend mit dem Transport dieser Einschlüsse durch die breiige Zone und schließlich der Auflösung im Schlackenmedium. Wird der Prozess nicht unter Schutzgasatmosphäre durchgeführt, sind die anderen Läuterplätze (außer 6) wegen einer möglichen O2-Aufnahme und einem anschließenden O2-Anstieg von Bedeutung. Für eine ausreichende Entschwefelung ist die Veredlungsstelle 5 von Bedeutung, da hier der von der Schlacke aufgenommene Schwefel (S) SO2 bildet, das in die Gasphase überführt und entfernt wird.

Der ESR-Prozess kann von der Einleitung des Schmelzens über den Leistungsaufbau, den Zeitraum mit konstanter Schmelzrate, den Zeitraum mit reduzierter Schmelzrate zur Aufrechterhaltung des Poolprofils, Hot-Tapping-Sequenzen und Schmelzbeendigung automatisiert werden. Für die reproduzierbare Herstellung homogener Barren ist eine genaue Kontrolle aller Umschmelzparameter erforderlich. Zur Erfüllung strengster Materialqualitätsvorgaben nutzen ESU-Prozessöfen in der Regel eine computergesteuerte Prozessautomatisierung. Logische Steuerungsfunktionen, kontinuierliches Wiegen des Barrens, geschlossene Regelkreissteuerung der Prozessparameter sowie Datenerfassung und deren Verwaltung werden von dedizierten Computersystemen übernommen. Diese Computersysteme kommunizieren über Feldbusse oder spezifische Schnittstellen. Als Schnittstelle zwischen Bediener und ESR-Prozess dient ein Operator Interface PC (OIP), der hierarchisch als Master des Leitsystems agiert. Das OIP dient zur Prozessvisualisierung mit Parameteranzeigen, grafischen Anzeigen und Softkeys für Bedienerbefehle, Bearbeitung und Handhabung von Umschmelzrezepten, Datenerfassung und -speicherung sowie zur Erstellung der Schmelzprotokolle

Varianten des ESR-Prozesses

Für das Umschmelzen von seigerungsempfindlichen Stählen ist eine vollständig koaxiale Ofenbauweise erforderlich, um ein Aufrühren der Schmelze durch magnetische Streufelder zu verhindern. Zur Sicherstellung der ständig steigenden Anforderungen an die Materialeigenschaften wurden verschiedene Varianten des ESU-Verfahrens entwickelt. Die Abschirmung des Schmelzraumes mit Schutzatmosphäre war der neueste Trend der letzten Jahre. Das Umschmelzen unter erhöhtem Druck zur Erhöhung des N2-Gehaltes im Barren ist eine weitere Variante des ESR.

Drei ESU-Verfahrensvarianten wurden entwickelt, nämlich (i) Umschmelzen unter Inertgasatmosphäre (IESR), (ii) Umschmelzen unter erhöhtem Druck (PESR) und (iii) Umschmelzen unter reduziertem Druck (VAC-ESR).>

Das IESR-Verfahren besteht aus dem Elektroschlacke-Umschmelzen unter einer vollständig geschlossenen Schutzatmosphäre aus Inertgas bei atmosphärischem Druck. Es ist eine Variation des ESR-Verfahrens, bei dem das inerte Argon (Ar)-Gas die Schlacke und den Stahl vor Oxidation und der Aufnahme von Stickstoff (N2) und Wasserstoff (H2) aus der Luft schützt. Die Inertgasatmosphäre befreit den ESR-Prozess von H2-Aufnahmeproblemen und dem Einfluss saisonaler atmosphärischer Veränderungen. Außerdem ermöglicht es das Umschmelzen unter O2-freiem Schutzgas. Die Oxidation der Elektrode wird fast vollständig vermieden, wodurch der Prozess eine bessere Sauberkeit des Barrens bietet. Aufgrund des Fehlens von O2 in der Ofenatmosphäre ist die Entschwefelung jedoch nicht optimal. Es stehen zwei Ofenkonzepte zur Verfügung, eines mit einem relativ dichten Schutzhaubensystem, das andere mit einem vollständig vakuumdichten Schutzhaubensystem, das den vollständigen Luftaustausch gegen eine Inertgasatmosphäre vor Beginn des Umschmelzprozesses ermöglicht.

Die PESR besteht aus einer Elektroschlacke-Umschmelzung unter erhöhtem Druck. In den letzten Jahren ist N2 als kostengünstiges Legierungselement zur Verbesserung der Eigenschaften von Stahl zunehmend attraktiv geworden. In austenitischem Stahl erhöht N2, insbesondere in gelöster Form, die Streckgrenze, indem es einen übersättigten Mischkristall bildet. Bei ferritischen Stahlsorten ist das Ziel, eine feine Dispersion von Nitriden zu erreichen, vergleichbar mit der Mikrostruktur, die durch Abschrecken und Anlassen von Eisen(Fe)-Kohlenstoff(C)-Stählen erhalten wird. Wesentlich für die Herstellung dieser neuen Werkstoffe ist, dass eine ausreichend hohe N2-Menge oberhalb der Löslichkeitsgrenze bei Normaldruck in den flüssigen Stahl eingebracht und ein N2-Verlust beim Erstarren verhindert wird. Da die Löslichkeit von N2 proportional zur Quadratwurzel seines Partialdrucks ist, ist es möglich, große Mengen N2 in die Schmelze einzubringen und sie unter höherem Druck erstarren zu lassen. Dies wurde durch das Elektroschlacke-Umschmelzverfahren bei einem Betriebsdruck von 42 kg/cm² festgestellt.

Aufgrund der extrem kurzen Verweilzeit der Metalltröpfchen in der flüssigen Phase beim Umschmelzen ist die N2-Aufnahme über die Gasphase unzureichend. Das N2 wird also während des Umschmelzens kontinuierlich in Form von festen N2-haltigen Zusatzstoffen zugeführt. Der hohe Druck im System dient ausschließlich dazu, das in den flüssigen Stahl eingebrachte N2 zurückzuhalten. Die Höhe des Drucks hängt von der Zusammensetzung des Stahls und vom gewünschten N2-Gehalt des umgeschmolzenen Barrens ab.

Ein weiteres neu entwickeltes Verfahren ist das Elektroschlacke-Umschmelzen unter Vakuum (VAC-ESU). Es ist eine Variante des ESR, die auch eine Vakuumentgasung der Schmelze vorsieht. Beim VAC-ESU-Verfahren erfolgt das Umschmelzen unter Vakuum mit einer Schlacke. Probleme der Oxidation der Schmelze treten nicht auf. Außerdem können gelöste Gase wie H2 und N2 entfernt und die Gefahr von White Spots auf ein Minimum reduziert werden. Das Verfahren eignet sich zum Umschmelzen von Superlegierungen und Titanlegierungen.

Die Parameter des Prozesses

Die für den Betrieb des ESU-Prozesses benötigte Wärme wird im Schlackenbad durch den Joule-Effekt erzeugt. Die Qualität des umgeschmolzenen Barrens wird beeinflusst durch (i) die elektrischen Eigenschaften, (ii) das Wärmegleichgewicht und (ii) den Elektroden-/Barrendurchmesser. Der Bedarf an Energieeinsatz für das ESU-Verfahren liegt normalerweise im Bereich von 1000 kWh/t und 1500 kWh/t Stahl. Das Schlackenbad wird als variabler Widerstand betrachtet. Sein Widerstand wird durch den Elektrodenabstand, den effektiven spezifischen Widerstand der Schlacke und durch den elektrischen Strompfad bestimmt. Die normale Schlackentiefe beträgt normalerweise etwa 100 mm.

Die Form des Flüssigkeitsbeckens wird durch den Wärmeeintrag in den Prozess beeinflusst. Je größer der Abstand zwischen der abschmelzenden Elektrode und dem umgeschmolzenen Barren ist, desto gleichmäßiger ist die Wärmeverteilung in der Schlacke. Bei der Bestimmung des Elektrodenabstandes ist zu berücksichtigen, dass ein kürzerer Stromweg einen höheren Strom mit konzentrierter Wärmeentwicklung unter der Elektrodenspitze und einer unerwünschten Vertiefung des Metallbades bedeutet. Andererseits erfordert ein längerer Strompfad eine hohe Spannung, was eine gleichmäßigere Wärmeentwicklung und ein flacheres, günstigeres Beckenprofil bewirkt.

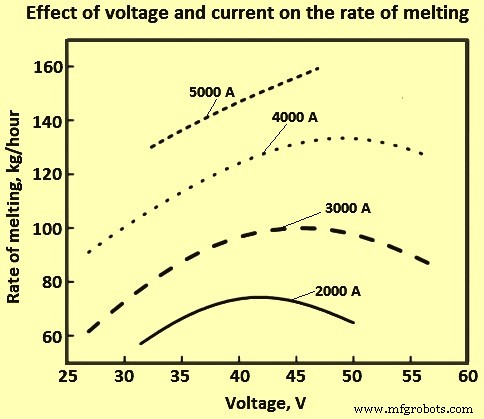

Die Betriebsspannungen beim ESR-Verfahren liegen normalerweise bei 40 V oder darunter. Der Stromkreis für das ESR-Verfahren kann entweder AC (Wechselstrom) oder DC (Gleichstrom) sein. Das einphasige AC-ESR-Verfahren ergibt eine optimale Verfeinerung und Schmelzrate für Barren mit Durchmessern von 200 mm oder mehr. Das DC-ESU-Verfahren benötigt eine niedrigere Schmelzrate für die Veredelung des Stahls. Wenn jedoch die Veredelung des Stahls nicht die Hauptanforderung ist, liefert das DC-ESR-Verfahren die höchsten Schmelzraten pro verbrauchter Energieeinheit. Die gegenwärtige Praxis besteht darin, eine Einphasen-Wechselstromversorgung und ein niedriges Elektroden/Barren-Durchmesserverhältnis zu verwenden, das normalerweise im Bereich von 0,4 bis 0,7 liegt. Im Allgemeinen wird für den Wechselstrombetrieb eine Frequenz von 50 Hz (Hertz) oder 60 Hz verwendet. Bei sehr großen Barren, bei denen die Reaktivität wichtiger ist, ist es jedoch besser, niederfrequente Leistung (im Bereich von 5 Hz bis 10 Hz) für eine verbesserte Effizienz zu verwenden.

Optimale Schmelzraten und Energieeinträge sind abhängig vom Blockdurchmesser. Die optimalen Bedingungen für die maximal zulässige Abschmelzleistung bei möglichst geringer Leistung ergeben sich üblicherweise aus der Gleichung „Abschmelzleistung =Konstante × Leistung × Füllgrad (Fläche) × Formfläche / Elektrodenabstand“. Viele Betriebspraktiken betrachten die Schmelzrate als proportional zum Blockdurchmesser, der bei einer Schmelzrate von etwa 0,004 kg/min/mm erreicht wird. Abb. 3 zeigt den Einfluss von Spannung und Strom auf die Schmelzgeschwindigkeit für einen Barren mit 240 mm Durchmesser. Aus der Beziehung ist ersichtlich, dass es für einen gegebenen Strom und eine gegebene Barrengröße eine optionale Spannung gibt, die einer maximalen Schmelzrate entspricht.

Abb. 3 Einfluss von Spannung und Strom auf die Schmelzgeschwindigkeit

Rolle der Schlacke im ESU-Prozess

Die Schlacke spielt im ESU-Prozess eine wichtige Rolle im Hinblick auf die Kontrolle der Einschlüsse. Auch die chemischen und physikalischen Eigenschaften der Schlacke haben einen großen Einfluss auf die Entfernung von Einschlüssen. Die Rolle der Schlacke umfasst (i) Erzeugung von Joulescher Wärme zum Schmelzen der Elektrode, (ii) Veredelung des flüssigen Stahls durch Absorption von nichtmetallischen Einschlüssen, (iii) Entschwefelung des Stahls, (iv) Schutz des Stahl vor Verunreinigungen, (v) Bereitstellung von Schmierung für die Grenzfläche Kupferform/verfestigender Stahlmantel und (vi) Steuerung der horizontalen Wärmeübertragung zwischen dem verfestigenden Stahl und der Form.

Schlacken für ESR basieren in der Regel auf Calciumfluorid (CaF2), Kalk (CaO) und Tonerde (Al2O3). Magnesia (MgO), Titanoxid (TiO2) und Silica (SiO2) können je nach umzuschmelzendem Stahl ebenfalls zugesetzt werden. Das CaF2 in der Schlacke erhöht die Löslichkeit basischer Bestandteile (CaO und MgO) der Schlacke und damit die effektive Sulfidkapazität der Schlacke.

Um ihre beabsichtigten Funktionen zu erfüllen, muss die Schlacke einige wohldefinierte Eigenschaften aufweisen, wie z. B. (i) ihr Schmelzpunkt muss niedriger sein als der des umzuschmelzenden Metalls, (ii) sie muss elektrisch effizient sein ( iii) seine Zusammensetzung ist so auszuwählen, dass die gewünschten chemischen Reaktionen gewährleistet sind, und (iv) es soll eine geeignete Viskosität bei Umschmelztemperatur aufweisen. Tab 1 gibt die Eigenschaften verschiedener Arten von ESU-Schlacken an.

Tab 1 Eigenschaften verschiedener Arten von ESU-Schlacken | ||||||

| Zusammensetzung der Schlacke | Eigenschaften | |||||

| Sl.-Nr. | CaF2 | CaO | Al2O3 | MgO | SiO2 | |

| % | % | % | % | % | ||

| 1 | 100 | Elektrisch ineffizient, dort eingesetzt, wo Oxide nicht zulässig sind | ||||

| 2 | 70 | 30 | Schwieriger Start, hohe Leitfähigkeit, Einsatz dort, wo Al nicht erlaubt ist, hohe H2-Aufnahme | |||

| 3 | 70 | 20 | 10 | Gute Allround-Schlacken mit mittlerem spezifischem Widerstand | ||

| 4 | 70 | 15 | 15 | |||

| 5 | 50 | 20 | 30 | Gute Allround-Schlacken mit höherem spezifischem Widerstand | ||

| 6 | 70 | 30 | Risiko der Aufnahme von Al, Wahrscheinlichkeit der Aufnahme von H2 geringer, Höherer spezifischer Widerstand | |||

| 7 | 40 | 30 | 30 | Gute Schlacke für allgemeine Zwecke | ||

| 8 | 60 | 20 | 20 | |||

| 9 | 80 | 10 | 10 | Relativ inert, mäßiger Widerstand | ||

| 10 | 60 | 10 | 10 | 10 | 10 | Niedriger Schmelzpunkt, „lange“ Schlacke |

| 11 | 50 | 50 | Schwieriger Start, elektrisch effizient | |||

Wie in Tab. 1 angegeben, können die Konzentrationen von CaF2 von 0 % bis 100 % der Massenanteile variieren. Die restlichen Schlackenbestandteile werden meist zur Herabsetzung der Basizität verwendet. Die chemische Zusammensetzung der Schlacke wird während des ESU-Prozesses aufgrund der Bildung von flüchtigem Fluorid, der Ausfällung hochschmelzender Phasen und der Reaktion im ESU-Prozess verändert. Die Änderungen in der Zusammensetzung wirken sich auf die metallurgischen Eigenschaften der Schlacke und schließlich auf die Qualität des umgeschmolzenen Barrens aus. Die Menge der verbrauchten Schlacke pro Tonne Stahl hängt vom umgeschmolzenen Barrendurchmesser ab.

Viele der in der ESU verwendeten Schlacken lassen sich mit dem ternären System CaF2-CaO-Al2O3 beschreiben. Hauptmerkmal ist ein Eutektikum, das Zusammensetzungen mit etwa gleichen Anteilen an CaO und Al2O3 entspricht. Dies identifiziert die Schlacken mit Liquidustemperaturen im Bereich von 1350 °C bis 1500 °C, wodurch sie zum Schmelzen einer breiten Palette von Legierungen, einschließlich Stählen und Superlegierungen, geeignet sind. Bei Schlacke mit 70 % CaF2 und 30 % Al2O3 wird das CaO so weit wie möglich ausgeschlossen, um die Aufnahme von H2 zu verhindern, während es keine Probleme mit der Anwesenheit der beiden Flüssigkeiten gibt. Das binäre CaO-Al2O3-System hingegen hat nur eine begrenzte Auswahl an Schlacken mit geeigneten Schmelzeigenschaften, während das binäre CaF2-CaO-System dort eingesetzt wird, wo ein hoher Entschwefelungsgrad erforderlich ist.

Sein Nachteil ist jedoch ein geringer spezifischer Widerstand. Hohe CaO-Gehalte erhöhen auch das Risiko von Feuchtigkeitsretention oder H2-Aufnahme. Eine bestimmte Menge an SiO 2 -Zugabe in die ESU-Schlacke im Fall des ESU-Verfahrens vom Ziehbarrentyp ist wichtig, um die Schmierleistung zu verbessern, den Si- und Al-Gehalt im flüssigen Stahl zu kontrollieren und oxidartige Einschlüsse zu modifizieren. Auch die Zugabe von SiO2 unterdrückt die Kristallisationstemperatur von CaF2-Al2O3-CaO-Schlacken. Außerdem beeinflussen MgO und SiO2 in CaF2-haltigen Schlacken die Oberflächenspannung der Schlacke.

Obwohl CaF2 eine entscheidende Komponente in jeder ESR-Schlacke ist und die Schmelztemperatur der Schlackensysteme stark senkt, ist es in Oxidphasen unlöslich. Schlackeneigenschaften wie elektrische Leitfähigkeit, Wärmeleitfähigkeit, Dichte, Viskosität und Oberflächenspannung spielen eine wichtige Rolle beim effektiven Schmelzen und Metallveredeln. Der spezifische Widerstand der Schlacke beeinflusst die Betriebseigenschaften und die Wirtschaftlichkeit des ESU-Prozesses. Al2O3 erhöht den spezifischen Widerstand der Schlacke und fördert eine gute Wärmeentwicklung, wodurch eine Verringerung des Schlackenmassegehalts ermöglicht wird, was auch den Wärmeverlust aufgrund der verringerten Kontaktfläche zwischen der Schlacke und der Kokillenwand verringert.

Schlacken werden manchmal als „lange“ und „kurze“ Schlacken bezeichnet, wenn die Schlackenviskosität berücksichtigt wird. Lange Schlacken bleiben über einen weiten Temperaturbereich flüssig und ergeben wahrscheinlich dünne Schlackenhäute und daher gute Barrenoberflächen. Kurze Schlacken werden beim Abkühlen schnell viskos und ergeben wahrscheinlich dicke Schlackenhäute und schlechte Barrenoberflächen. Hohe CaF2-Gehalte begünstigen kurze Schlacken, während SiO2- und MgO-Gehalte lange Schlacken begünstigen.

Thermodynamik des ESR-Prozesses

Beim ESU-Verfahren von Stahl in Luftatmosphäre finden chemische Reaktionen statt und verändern die chemische Zusammensetzung des Barrens im Gusszustand. Die Gehalte einiger Elemente wie Kobalt (Co), Nickel (Ni), Chrom (Cr), Molybdän (Mo), Wolfram (W) und Kohlenstoff (C) bleiben nach dem Umschmelzen unverändert. Der Gehalt an Si (Silizium), O2 und S kann jedoch von 10 % auf 80 % geändert werden, während der Gehalt an Al und Ti (Titan) je nach Schmelzbedingungen (abnehmen oder ansteigen) variieren kann. Daher müssen einige Maßnahmen ergriffen werden, um den Verlust von Elementen zu verhindern. Dies kann durch den Einsatz spezieller ESR-Varianten erreicht werden. Eine andere Möglichkeit besteht darin, die Schlackenzusammensetzung durch regelmäßige Zugaben zur Schlacke zu kontrollieren, was aufgrund der gleichmäßigen Schmelzbedingungen wünschenswert ist.

Die Oxidation der Elemente kann durch Desoxidationsschlacke während des Schmelzprozesses durch Zusätze von Al verhindert werden. Das O2-Potential der Schlacke bestimmt die Chemie des ESU-Prozesses. Es wirkt sich auf die Entfernung von S und den nichtmetallischen Einschlüssen aus. O2 reagiert mit einigen Elementen im Stahl und unterdrückt die Aufnahme von H2. In der Schlacke liegt O2 meist in gebundener Form als FeO, MnO und SiO2 vor. Um den O2-Gehalt im Stahl zu bestimmen, ist es wichtig, das Verhältnis zwischen FeO in der Schlacke und dem O2 im umgeschmolzenen Barren zu finden. Aufgrund der sehr geringen Löslichkeit von FeO in CaF2-Schlacken ist seine Aktivität jedoch sehr hoch. Der O2-Gehalt kann durch thermodynamische Analysen der Reaktionen zwischen O2 und den aktiven Komponenten bestimmt werden.

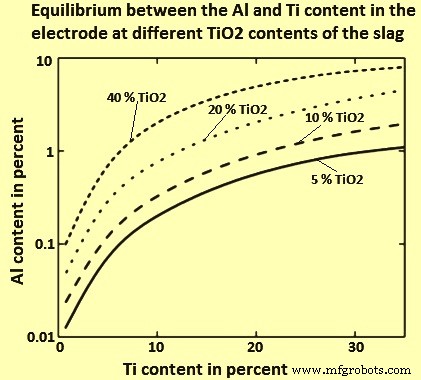

Si und Mn sind Elemente, die mit dem im Stahl und aus der Schlacke vorhandenen O2 reagieren können. Wenn Si das stärkste Desoxidationsmittel ist, wird der O2-Gehalt des Stahls durch den Si-Gehalt bestimmt. Bei konstanter Temperatur und Si-Gehalt im Stahl ist der O2-Gehalt des Stahls höher bei höherer Aktivität des SiO2 in der Schlacke, bzw. durch Absenken der Basizität der Schlacke. Al-Verluste im umgeschmolzenen Barren sind gering, insbesondere bei hohem Al2O3-Gehalt in der Schlacke. Andererseits verringert das Vorhandensein von Al2O3 in der Schlacke die Oxidation von Si. Die Reaktion zwischen Si in der Elektrode und Al2O3 in der Schlacke steuert auch die Oxidation von Al im umgeschmolzenen Barren. Daher hängt der Al-Gehalt im umgeschmolzenen Barren vom Al2O3-Gehalt in der Schlacke und dem Si-Gehalt in der Elektrode, der Temperatur und der chemischen Zusammensetzung des Stahls ab.

Bei Verwendung von CaF2-Al2O3-CaO-Schlacken mit erhöhtem SiO2-Gehalt nimmt der Al-Gehalt im umgeschmolzenen Barren ab. Bei Verwendung von Al zur Desoxidation werden bis zu 15 % des zugesetzten Al auf den flüssigen Stahl übertragen. Der Gehalt an Ti im umgeschmolzenen Stahl hängt vom Gehalt an Al und Ti in der abschmelzenden Elektrode, dem Gehalt an Al2O3 und TiO2 in der Schlacke und dem O2-Potential in der Gasphase über der Schlacke ab. Das Gleichgewicht zwischen dem Al- und dem Ti-Gehalt in der Elektrode bei unterschiedlichen TiO2-Gehalten der Schlacke ist in Abb. 4 dargestellt. Bei gegebenem Al-Gehalt in der Elektrode kann der Ti-Verlust durch Zugabe von TiO2 zur Schlacke minimiert werden. Bei hohen Al-Gehalten wird das TiO2 in der Schlacke durch das Al reduziert und somit reguliert Al auch das Ti/TiO2-Verhältnis.

Abb. 4 Gleichgewicht zwischen Al- und Ti-Gehalt in der Elektrode bei unterschiedlichen TiO2-Gehalten in der Schlacke

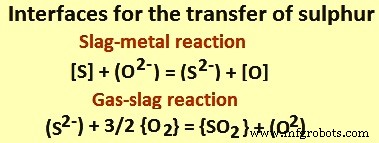

In den frühen Stadien der Entwicklung des ESR-Verfahrens wurde die Entfernung von S als eines der Hauptziele betrachtet. Die Entschwefelungsgeschwindigkeit steigt mit der Basizität der Schlacke. Der S-Transfer findet hauptsächlich an zwei Grenzflächen statt, entsprechend den beiden Reaktionen, nämlich (i) Schlacke/Metall-Reaktion und (ii) Gas/Schlacke-Reaktion (Abb. 5).

Abb. 5 Grenzflächen für die Übertragung von Schwefel

Eine thermodynamische Analyse der in Abb. 5 angegebenen Reaktionen zeigt, dass die Entschwefelung mit (i) der Konzentration von O2-Ionen in der Schlacke, (ii) dem Partialdruck von O2 in der Gasphase und (iii) der chemischen Zusammensetzung von in Zusammenhang steht der Stahl. Der Übergang von S aus dem Stahl in die Schlacke wird durch die hohe Basizität der Schlacke und die niedrige O2-Konzentration im Stahl begünstigt. Andererseits wird der S-Übergang von Schlacke zu Gas durch einen hohen O2-Partialdruck in der Atmosphäre und die geringe Basizität der Schlacke gefördert. Die Fähigkeit der Schlacke, S aufzunehmen, wird durch ihre S-Kapazität definiert. The S capacity for the CaF2-CaO-Al2O3 system increases as the CaF2 content is increased and by increasing the amount of CaO to the saturation limit.

In the case of ESR under protective inert gas atmosphere, the S remains in the slag and there is build up of the S as the process continues. In such cases, the S capacity is the ruling factor, and the slag composition is to be adjusted in order to continue its desulphurizing action to the end of the process. This means that the slag/metal ratio assumes greater importance.

Solidification and structure of the ingot

The solidification structure of the ingot produced by the ESR process is a function of the local solidification time and the temperature gradient at the liquid/solid interface. For achieving a directed dendrite primary structure, a relatively high temperature gradient at the solidification front is required to be maintained during the complete remelting period.

Macrostructure of the ingots produced by the ESR process is different from the macrostructure of conventionally cast ingots due to the different method of heat transfer and heat removal. The growth direction of the dendrites is a function of the metal pool during solidification. Thus, the gradient of dendrites with respect to the ingot axis increases with melting rate. In extreme cases, the growth of directed dendrites can come to a stop. The ingot core then solidifies non-directionally in equiaxed grains, which leads to segregation and micro shrinkage. Even in the case of directional dendritic solidification, the micro segregation increases with the dendrite arm spacing. A solidification structure with dendrites parallel to the ingot axis yields optimal results. However, this is not always possible.

A good ingot surface needs a minimum input of energy and hence, a minimum rate of melting. Increase in the rate of melting increases the difference between the gradient of the solidus and liquidus isotherms and leads to the increased pool depth. Thus, grains growth takes place in radial direction instead of vertical direction. Increasing the melting rate causes a finer grain structure and changes the growth direction of the columnar structure from the axial to radial growth and deeper liquid pool at very high melting rates. Increasing the temperature of the liquid slag also results in a coarser columnar grain structure and a reduced thickness of the refined equiaxed grain layer, both at the surface and the bottom of the ESR ingot. In spite of directional dendritic solidification, defects such as tree-ring patterns, freckles and white spots can occur in a remelted ingot.

Macro-segregation and porosity structures in the middle of the ingot are usually uncommon in the ESR ingots. A major characteristic of the ESR process is its ability to produce steel with reduced micro-segregation. This is linked with the local solidification time and dendrite-arm spacing. Steel in the ESR process normally freezes in a columnar manner, which gives less micro-segregation than equiaxed structures. The greater is the temperature gradient, the smaller is the distance between the dendritic arm spacing and the lower is the chemical heterogeneity in the micro areas. In ESR process, the temperature gradients are greater than in the case of the conventional casting. Hence, the secondary dendrite-arm spacing is smaller in case of ESR process than in conventional casting of the ingots.

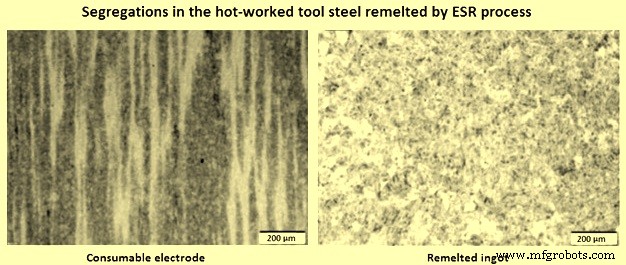

The effect of decreasing the segregation effect is shown in Fig 6, where a comparison of microstructures before and after ESR processing has been made for a hot-work tool steel. The microstructure in both cases is tempered martensite. The difference in segregation bands is apparent. While the segregations are evident in the consumable electrode, they are almost completely eliminated in the remelted ingot.

Fig 6 Segregation in the hot worked tool steel remelted by the ESR process

The effect of local solidification time on the dendrite spacing shows that the dendrite-arm spacing is decreased as the cooling rate is increased. Besides a more homogeneous composition and compact solidification structure, the removal of non-metallic inclusions is an important characteristic of the ESR process. In general, inclusions easily initiate micro-voids and cracks at the inclusion/steel interface, which can be the origin of fatigue fracture or other defects. Also, ESR processed steel is not an exception. Many factors influence the formation of non-metallic inclusions in ESR processed steel, including furnace atmosphere, content of inclusions in the consumable electrode, slag amount and its composition, power input, melting rate, filling ratio etc. Most of the non-metallic inclusions occur due to the reactions between O2 and the elements such as Mn (manganese), Si, and Al. Deoxidization of the slag during electroslag has an important influence on the non-metallic inclusions formation in the ESR processed ingot. It can be seen that the lowest number of inclusions is attained in ESR with the lowest viscosity and the highest interfacial tension. However, the absence of large inclusions is typical for the ESR process.

The removal of non-metallic inclusions during ESR process takes place at the tip of the electrode, where mainly absorption and dissolution of non-metallic inclusions in the slag take place. As the electrode tip is heated towards its melting point, the inclusions in the electrode are re-dissolved before the steel melts. Any other inclusions, such as larger exogenous inclusions in the electrode, are not dissolved in the solid metal and get exposed to the slag when the electrode tip becomes molten. If the slag composition is suitable, the temperature is high enough and the residence time is long enough, the non-metallic inclusions dissolve in the slag. Though, at this point there can be further reactions due to the difference in equilibrium constants, as well as the possibility of the flotation of large inclusions. The steel at this point is free from non-metallic inclusions, but can have in solution elements which produce inclusions by reaction during the freezing time (S removal reaction). The removal efficiency of inclusions increases with the reduced melting speed. It has been seen that a multi-component slag (CaF2, CaO, Al2O3, SiO2, and MgO) has a better capacity for controlling the amount of inclusions. Most non-metallic inclusions for multi-component slag are MgO-Al2O3 inclusions, while mainly Al2O3 inclusions exist when using conventional 70 % CaF2 – 30 % Al2O3 slag. Furthermore, the maximum inclusion size for multi-component slags has been found to be smaller than for conventional binary slag.

Herstellungsprozess

- Langsamer Prozess

- Spritzgussverfahren

- Was ist CNC-Gewindebohren?

- Wärmebehandlungsprozess von Stahl

- Reibschweißprozess verstehen

- Gasschweißverfahren verstehen

- Lötprozess verstehen

- Extrusionsprozess verstehen

- Verstehen von nicht-traditionellen Bearbeitungsprozessen

- Herkömmliche Bearbeitungsverfahren verstehen