Anomalien und Ausfälle von Walzwerkwalzen

Anomalien und Ausfälle von Walzwerkswalzen

Walzen sind Wechselteile eines Walzwerks, die dazu dienen, den Querschnitt und die Form des zu walzenden Materials zu reduzieren. Sie sind hochbeanspruchte Teile eines Walzwerks und unterliegen einem Verschleiß. Sie werden sowohl in den Flachproduktmühlen als auch in den Langproduktmühlen eingesetzt. Die Walzen sind der kritischste Teil der Walzwerke und die Leistung des Walzwerks hängt sehr stark von der Qualität und der Leistung der Walzen ab.

Die Walzen arbeiten unter harten Bedingungen und ihre Anwendung erfordert eine optimale Kombination verschiedener Eigenschaften wie Verschleißfestigkeit und Zähigkeit usw. Während des Walzens sind Walzen einer hohen Belastung ausgesetzt und die Kontaktfläche zwischen der Walze und dem zu walzenden Material verschleißt. Außerdem sollen Walzen in der Lage sein, sowohl mechanischen als auch thermischen Schwankungen standzuhalten, denen sie im Allgemeinen während des Walzens ausgesetzt sind. Daher haben Rollen eine begrenzte Kampagnenlebensdauer. Nach Ablauf der Kampagnendauer müssen die Walzen für die Fortsetzung des Walzens gewechselt werden. Der Zustand der Oberfläche ist eines der Kriterien, die den Walzenwechsel bestimmen.

Aus dem Walzwerk entnommene Walzen werden in der Walzendreh-/Walzenschleiferei abgerichtet und für einen weiteren Walzgang im Walzwerk vorbereitet. Rollen werden ausgesondert, wenn ihr Durchmesser den Mindestauswurfdurchmesser erreicht.

Walzwerke verlangen zunehmend nach Walzen, die in der Lage sind, die Form und das Profil viel länger beizubehalten, mit dem Ziel, die Länge der Walzkampagnen zu verlängern. Normalerweise ist die Lebensdauer der Walzen eines Walzwerks durch den geplanten Walzenausschluss begrenzt. Trotz sorgfältiger Aufmerksamkeit durch den Walzenlieferanten und auch während des Betriebs des Walzwerks treten jedoch im Betrieb Anomalien und Walzenausfälle auf. Ein Walzenausfall ist eine große Katastrophe in einem Walzwerk, die nicht nur zu einem teilweisen oder vollständigen Verlust der Walzen führt, sondern auch die Entfernung des resultierenden Schutts im Walzwerk erfordert, einen Walzwerkstillstand verursacht und die Ausrüstung des Walzwerks beschädigt. All dies wirkt sich nachteilig auf die Mühlenleistung aus. Daher sind Rollausfälle zu vermeiden.

Es kann mehrere Gründe für die Rollanomalien und Ausfälle geben. Einige der Gründe sind auf den Walzenhersteller zurückzuführen, während andere auf die Walzwerke zurückzuführen sind. Walzenausfälle können auch aus Gründen auftreten, die sowohl den Walzenherstellern als auch den Walzwerken zuzurechnen sind.

Gründe, die dem Rollenhersteller zuzurechnen sind, sind interne Defekte der Rollen, darunter ungleichmäßige Härte, übermäßige Restspannung, unzumutbare Mikrostruktur, geringe Materialfestigkeit, Strukturumwandlung zur Bildung von Eigenspannungen oder loses Schrumpfen zur Verringerung der effektiven Ladefläche usw. Gründe Ein Walzenversagen kann auch ein unsachgemäßes Kühlsystem umfassen, das eine thermische Belastung in der Walze verursacht und zu einem Trommelbruch führt. Walzanomalien können auch Walzenbruch verursachen. Andere Gründe für Walzenversagen sind u. a. unangemessenes Design von Walzen und Walzennuten, übermäßige Verformung in einem Durchgang, tiefe Brandrisse, Ermüdung und Abplatzungen usw. Einige der wichtigsten Gründe für Walzenanomalien und -versagen werden unten beschrieben.

Walzendefekte und -anomalien

Nadellöcher und Porositäten sind die Defekte, die auf der Oberfläche erscheinen oder unter der Oberfläche liegen können. Löcher können kreisförmig oder unregelmäßig im Umriss sein, mit oder ohne glänzendem Inneren. Sie werden zufällig auf dem Walzenballen von Kokillengusswalzen verteilt. Ein glänzendes Inneres ist häufiger bei Defekten unter der Oberfläche zu sehen und weist auf eingeschlossenes Gas hin, das nicht der Luft ausgesetzt ist, um eine Oxidation zu ermöglichen. Das Gas kann aus der Kokillenbeschichtung oder sogar aus Brandrissen in der Kokille kommen. Alternative Ursachen für ähnliche Defekte, die normalerweise als Porosität bezeichnet werden, sind ein Mangel an interdendritischer Fütterung während der Erstarrung oder möglicherweise eine Gasentwicklung aus der Schmelze. In einigen Fällen sind die Löcher bei statischen Gusseisenwalzen mit Restflüssigkeit „aufgefüllt“ und als harte Stellen mit kreisförmigem Umriss zu sehen. Dieses Merkmal verursacht Probleme mit der Oberflächenqualität, führt aber selten, wenn überhaupt, zu einem katastrophalen Ausfall. Diese Defekte werden als Rollfehler betrachtet.

Nichtmetallische Einschlüsse sind eine Rollanomalie. Nichtmetallische Einschlüsse können von unterschiedlicher Größe und Aussehen sein. Für nichtmetallische Einschlüsse sind verschiedene Quellen möglich, wie z. B. Schlacke- oder Flussmitteleinschlüsse oder Fremdpartikel aus der Form oder der Gießanlage. Dies ist eine Walzenanomalie und beeinträchtigt die Oberflächenqualität, führt aber normalerweise nicht zu massiven Walzenausfällen.

Harte und weiche Stellen auf den Walzen sind Oberflächen- und/oder Untergrunddefekte. Diese Defekte erscheinen als kreisförmige oder halbkreisförmige, weiße oder graue Flecken innerhalb des Schalenmaterials und sind entweder härter oder weicher als das umgebende Grundmetall. Sie treten normalerweise nicht als lokalisierter Einzelfehler auf, sondern betreffen im Allgemeinen einen großen Teil des Walzenkörpers. Dieses Vorkommen beschränkt sich auf Schleudergusswalzen, für die es unterschiedliche Erklärungen geben kann. Harte Stellen zeigen eine Konzentration von abgeschiedenen Eisenkarbiden, wohingegen weiche Stellen karbidverarmte oder mit Graphit angereicherte Bereiche zeigen. Eine Ursache ist wahrscheinlich der Entmischungseffekt, der durch eine Gasblase verursacht wird, die kurz vor der endgültigen Erstarrung durch die Zentripetalkraft durch das Schalenmetall gedrückt wird. Das Gas entsteht durch plötzliche Zersetzung des im Bindemittel des Beschichtungsstoffs enthaltenen Kristallwassers. Andere Gründe können mit einer übermäßigen Vibration der Form während des Schleudergießens zusammenhängen, was die Segregation während der Verfestigung an der Fest/Flüssig-Grenzfläche beeinflusst. Dies ist eine Walzanomalie, die zu Oberflächenmarkierungen des gewalzten Materials führen kann, jedoch nicht zu schwerwiegenden Betriebsstörungen.

Schwankungen der Walzenhärte

Bei Walzen sind korrekte Härtewerte schwer zu erhalten und die lineare Beziehung der Härte zu anderen Eigenschaften ist immer bis zu einem gewissen Grad begrenzt. Dies liegt daran, dass Rollenmaterialien eine große Variation von Zusammensetzung und Strukturen aufweisen. Daher sind Härtewerte bei Rollen eher verwirrend als hilfreich. Die Ansichten von Walzenherstellern und Walzenanwendern zu Härtewerten gehen seit jeher auseinander.

Nur die Oberflächenhärte kann an einer Walze zerstörungsfrei gemessen werden. Diese zweidimensionale Messung wird allgemein als repräsentativ für das dreidimensionale Volumen hinter der Oberfläche angesehen. In der Walze besteht jedoch ein Härtegradient aufgrund makroskopischer und mikroskopischer Schwankungen, die durch Gießen (abnehmende Erstarrungsgeschwindigkeit mit zunehmendem Abstand von der Oberfläche) und Wärmebehandlung (abnehmende Abkühlgeschwindigkeit mit zunehmendem Abstand von der Oberfläche während des Abschreckens in Abhängigkeit von Zeit-Temperatur) verursacht werden. Transformationskurven). Weitere Härtetiefen werden durch die Zusammensetzungen und die Wärmebehandlungsverfahren beeinflusst.

Außerdem ist Walzenmaterial extrem hart und wird daher stark durch Kaltverfestigung (auf der Drehbank oder der Schleifmaschine) und Anlassen (auf der Schleifmaschine) beeinflusst. Die Härte hat Einfluss auf die Verschleißfestigkeit. Aber es ist auch nicht richtig, dass mit höherer Härte alles besser wird. Andere Parameter wie Zusammensetzung, Mikrostruktur und Eigenspannungen haben einen größeren Einfluss auf die Walzleistung.

Außerdem gibt es im Fall von Walzen eine Härteschwankung auf der Walzenoberfläche, da die Oberfläche eines Walzenballens ziemlich groß ist. Auch nachdem die Walze für einige Walzvorgänge im Walzwerk verwendet wurde, kann die Ungleichmäßigkeit der Härte zunehmen, da der mittlere Teil der Walze, der in Kontakt mit dem heißen gewalzten Material steht, angelassen wird, was zu einer Abnahme der Härte führt.

Eigenspannungen

Walzen haben normalerweise Eigenspannungen. Diese Eigenspannungen sind an der Oberfläche zweidimensional und im Volumen dreidimensional. An der Oberfläche ist die Radialspannung null und die Längsspannung (axial) ist am Laufrand ebenfalls null. Beim Hauptteil des Laufs sind axial und umlaufend (tangential) in Vorzeichen und Größe gleich. An der Mittellinie, nahe dem axialen Bereich der Walze, sind tangentiale und radiale Spannungen in Größe und Vorzeichen gleich. Hier ist das Verhältnis von Längs- zu Tangential-/Radialspannung durch das Verhältnis von Rollendurchmesser zu Länge gegeben. Welche Beanspruchung die Materialfestigkeit der Rolle übersteigt, führt zu einem spontanen Bruch der Rolle. Der Bruch kann senkrecht zur axialen Richtung erfolgen, wenn die Längsspannung zuerst zu hoch ist, oder der Bruch kann in axialer Richtung erfolgen, wenn die tangentiale/radiale Spannung zuerst zu hoch ist.

Die Eigenspannung hat einen großen Einfluss auf die Festigkeit der Walzen. Die Druckfestigkeit erhöht die Ermüdungsfestigkeit, verringert die Rissausbreitung und verringert die Scherspannung an der Walzenballenoberfläche und die Kaltverfestigung. Zugrestspannungen können zum Rollenbruch führen. Druck- und Zugeigenspannungen in einer Rolle kompensieren sich über den Querschnitt der Rolle. Das richtige Maß an Eigenspannungen muss in Walzen kontrolliert werden.

Walzenschäden durch Einzelbelastung und thermischen Bruch

Walzenschäden können auch durch eine einzelne Ladung verursacht werden. Immer wenn die Walze in das Walzwerk eingebracht wird und das Walzen beginnt, erwärmt sich die Walzenoberfläche auf eine mittlere Temperatur, die sich nach einiger Walzzeit stabilisiert. Während dieser Zeit besteht in der Walze ein Temperaturgefälle mit heißerer Außenseite und kühlerer Innenseite. Aufgrund dieses Temperaturgradienten hat der äußere Teil der Walze eine größere Wärmeausdehnung als der innere Teil. Dadurch entsteht in der Walze eine thermische Spannung mit Druckspannung außen und Zugspannung innen. Die thermische Zugspannung addiert sich zur Restzugspannung, und wenn die Gesamtzugspannung die Festigkeit des Materials erreicht, wird ein Riss initiiert, der der Ausgangspunkt für das Versagen der Walze ist. Je niedriger die Anfangstemperatur der Rolle ist, wenn sie in die Mühle eingeführt wird; höher ist das Risiko des thermischen Bruchs.

Im Falle eines thermischen Bruchs wird der Lauf gebrochen und zeigt radial ausgerichtete Bruchlinien, deren Ursprung an oder nahe der Achse des Laufs liegt. Der Bruch verläuft senkrecht zur Walzenachse und tritt normalerweise nahe der Mitte der Lauflänge auf. Der thermische Bruch bezieht sich auf die maximale Temperaturdifferenz zwischen Oberfläche und Achse des Walzenballens. Die Temperaturdifferenz kann durch eine hohe Aufheizrate der Walzenoberfläche hervorgerufen werden, die aus einer schlechten Walzenkühlung oder sogar einem Ausfall der Walzenkühlung oder einem hohen Durchsatz zu Beginn der Walzkampagne resultiert. Dieser Temperaturunterschied zwischen der äußeren Zone und dem inneren Teil der Walze initiiert thermische Spannungen, die sich den vorhandenen Eigenspannungen in der Walze überlagern. Beispielsweise verursacht ein Temperaturunterschied von 70 °C zwischen Mantelfläche und Walzenachse in der kritischen Phase nach dem Anfahren der Walzkampagne zusätzliche thermische Spannungen in Längsrichtung von rund 1.100 kg/cm². Sobald die gesamten Längszugspannungen im Kern die Höchstfestigkeit des Kernmaterials überschreiten, wird ein plötzlicher thermischer Bruch induziert. Dies kann entweder ein Mühlenfehler oder ein Walzenfehler sein.

Tatsächlich gibt es drei Faktoren, die für den thermischen Bruch wichtig sind. Diese sind (i) Wärmegradient, (ii) Festigkeit und Integrität des Materials des Kerns und (iii) Eigenspannungen. Tatsächlich ist die Festigkeit des Kernmaterials der Rolle geringer; höher ist das Risiko eines thermischen Bruchs.

Eigenspannungen haben einen großen Einfluss auf den thermischen Bruch. Eigenspannungen sind immer Druckspannungen außen und Zugspannungen im Inneren der Walze. Diese Spannungen werden in allen Bereichen reduziert, in denen Nuten in die Walze eingearbeitet werden, bleiben aber in den Bereichen zwischen den Nuten hoch. Wenn diese Walzen während des Walzprozesses erwärmt werden, addieren sich thermische Spannungen zu Eigenspannungen und wenn die Gesamtzugspannung (maximal zwischen den Rillen) die Festigkeitsgrenzen des Materials erreicht, findet ein thermischer Bruch zwischen den Rillen statt.

Mechanische und physikalische Beschädigung von Walzen

Walzen können auch mechanische Schäden aufweisen. Durch lokale mechanische Überlastung kann es zu mechanischen Schäden an Walzen kommen. Es ist durchaus üblich, einige Einbrüche, Prellungen, Eindrücke auf den Walzen zu finden. Diese treten auf, wenn Fremdmaterial zusammen mit dem gewalzten Material in die Walzen gelangt. Walzenschäden treten auf, wenn die Härte des Fremdmaterials hoch ist oder seine Größe groß genug ist, um einen tiefen Eindruck auf den Walzen zu hinterlassen. Bei einem tiefen Walzeneindruck müssen die Walzen bearbeitet werden.

Eine physische Beschädigung der Walzen kann verschiedener Art sein. Diese werden hier beschrieben.

Peeling ist eine der Anomalien in den Rollen. Während des Walzens bildet sich innerhalb der Walzbreite eine dünne Oxidschicht auf der Walzenoberfläche. Das teilweise Entfernen nur dieser Oxidschicht wird als Peeling bezeichnet. Dieses Abschälen kann leicht identifiziert werden, wenn es als silbrige Umfangsstreifen des Stammrollenmaterials beobachtet wird, die mit blauen/schwarzen Oxidstreifen vermischt sind, die noch an der Rollenoberfläche haften. Die Oxidschicht auf der Walzenoberfläche wächst in Abhängigkeit von der Walzenoberflächentemperatur beim Verlassen des Walzenbisses und der Zeit der Einwirkung von Luft bei erhöhter Temperatur. Diese Oxidschicht wird aufgrund der unterschiedlichen Oberflächengeschwindigkeit des Walzguts und der Walze wechselnden Scherspannungen ausgesetzt. Sobald die Ermüdungsfestigkeit dieser Oxidschicht überschritten wird, beginnt die Ablösung dieser Schicht. Das Ablösen ist so lange gekennzeichnet, wie nur die Oxidschicht abgeschert wird, während das Grundmaterial der Rolle intakt bleibt und den Scherkräften weiterhin widersteht. Das Auftreten dieses Phänomens hängt von den Walzbedingungen ab, einschließlich der Oberflächentemperatur des gewalzten Materials (die stark die Art und Härte des Zunders bestimmt), der Walzreduktion, der Walzenkühlung und der Länge der Walzkampagne. Das Abschälen der Rolle ist ein Werksmerkmal.

Quetschungen oder mechanische Markierungen sind örtliche Einkerbungen am Walzenballen kombiniert mit hitzebedingten Quetschungen, Brand- und Druckrissen innerhalb oder außerhalb der Walzbreite. Diese Spuren sind überwiegend auf den Arbeitswalzen der hinteren Fertiggerüste der Walzwerke zu sehen. Diese entstehen durch örtliche extreme Überlastungen durch Steinchen, gefaltete und/oder kalte Enden des Walzguts, Fremdkörper oder dickere Zunderpartikel, die den Walzspalt passiert haben. All diese Anomalien können bei hohen Walzgeschwindigkeiten hohen Druck sowie Verformung und Reibungswärme verursachen. Diese Bedingungen können örtliche Oberflächenschäden auf den Walzen erzeugen. Sie resultieren aus Walzanomalien, wenn der Walzprozess außer Kontrolle gerät.

Streifenbildung ist eine Anomalie der Rollen. Auf der Arbeitswalze treten die stark abgeschälten, in Umfangsrichtung orientierten hellen Stellen auf, die sehr oft in Form von Bändern mit sehr rauher Oberfläche vorliegen. Streifenbildung tritt typischerweise auf ICDP-Arbeitswalzen (indefinite chilled double pour) in den frühen Fertiggerüsten von Warmwalzwerken auf, selbst nach ziemlich kurzen Kampagnenzeiten. Banding ist auch möglich, wenn hochverchromte Arbeitswalzen nach längerer Laufzeit in den gleichen kritischen Gerüsten und Positionen eingesetzt werden. Aufgrund der wechselnden Reibungskräfte in Kombination mit thermischen Wechselbelastungen, die die Warmermüdungsscherfestigkeit des Schalenmaterials übersteigen, entwickeln sich oberflächenparallele Risse innerhalb der Tiefe der primären Brandrisse und breiten sich aus, bis die Brandrissbereiche von der Walze abgeschert werden. Sobald die Walzenoberfläche lokal beschädigt ist, werden Spitzen von Scherkräften induziert, die zu einer sehr schnellen Entwicklung von abgeschälten Bändern um den Walzenballen herum führen. Die abgetragene Schicht hat eine Tiefe von etwa 0,1 mm bis 0,2 mm, was in etwa der Tiefe der primären Brandrisse entspricht. Dieses Vorkommen hängt hauptsächlich mit den Mühlenbedingungen zusammen.

Die Verschweißung des Walzgutes erfolgt am Walzballen hauptsächlich an den Arbeitswalzen der hinteren Fertiggerüste, insbesondere beim Walzen dünner Dicken. Hoher spezifischer Walzdruck in Kombination mit niedriger Walztemperatur sind Grundvoraussetzungen für das Verschweißen des Walzgutes mit der Walzenoberfläche. Insbesondere Walzanomalien wie Steinchen, Kräuselungen und gefaltete Enden des Walzguts verursachen extrem hohe Drücke, die ein Anhaften des Walzguts an der Walze begünstigen. Dadurch wird in diesen überlasteten Bereichen eine erhöhte plastische Verformung der Walzenoberfläche in Form von Einkerbungen oder sogar Abplatzungen induziert, wo eine starke Hitzeentwicklung Brandrisse oder Quetschungen hinzufügt. Eine falsche Wahl der Walzensorte für die letzten Fertiggerüste kann zu katastrophalen Verklebungen führen. Dieser Schaden wird durch Mühlenbedingungen verursacht.

Auf der Trommeloberfläche können umlaufende wellenförmige Kratzrillen auftreten, die mit der Kante des in Flachwalzwerken gewalzten Materials zusammenfallen. Das Ausmaß hängt von der Breitenschwankung des Walzgutes vor einem Walzenwechsel ab. Dieses Erscheinungsbild wird typischerweise an Arbeitswalzen von den frühen Fertiggerüsten beobachtet. Dies wird durch einen erhöhten Verformungswiderstand der Walzgutkante in Verbindung mit hohen Reduktionsraten in den frühen Fertiggerüsten verursacht. Ist der Rand des Walzgutes deutlich kälter als die Mitte und ist am Rand harter Zunder vorhanden, führt eine höhere spezifische Belastung zu einem erhöhten lokalen Verschleiß der Walzenoberfläche. Dies ist häufiger beim Walzen von rostfreien Stählen mit hochlegierten Walzgüten der Fall. Dies ist ein Vorfall im Zusammenhang mit der Mühle.

Manchmal wird aufgrund von Anomalien im Walzwerk durch die Antriebsmotoren ein großes Drehmoment aufgebaut. Der große Momentenaufbau findet statt, da die Motoren immer starker und kraftvoller Teil der Mühle sind. Aufgrund des Aufbaus des enormen Drehmoments kommt es zum Versagen des Walzenzapfens, da der Walzenzapfen normalerweise der schwächste Teil des gesamten Systems ist. Wenn der Walzenzapfen bricht, zeigt er eine typische Struktur eines schnellen, spröden Berstens, wobei der Bruchbereich normalerweise um 45 Grad zur axialen Richtung geneigt ist. Ermüdungstorsionsbrüche von Walzenzapfen sind jedoch beim normalen Walzen selten.

Der Zapfen der Walze kann einen Querschnittsbruch erleiden. Es beginnt im Allgemeinen am unteren Rand des Radius neben dem Lauf. Die Bruchfläche folgt dem Radius und setzt sich dann in die Seite des Zylinders fort und schert einen Teil der Zylinderstirnfläche weg. Unter Stoßbelastungsbedingungen kann die Spitzenbelastung die maximale Biegefestigkeit des Kernmaterials übersteigen, und es kommt zum Bruch, normalerweise an der am höchsten belasteten Querschnittsfläche. In dem Fall, in dem eine Rolle falsch gehandhabt wurde, indem sie fallen gelassen wurde oder die Tragestange während des Rollenwechsels falsch verwendet wurde, können Rollenzapfen entweder reißen oder häufiger durch Bruch versagen. Die Tatsache, dass ein Stück des Laufs am Zapfen befestigt ist, weist auf einen Fehlgebrauch hin. Dies ist ein Mühlenfehler.

Das Versagen des Zapfens kann durch den Biegebruch erfolgen. Bruchlinien beginnen von außen und breiten sich über den gesamten Querschnitt aus, insbesondere beginnend im Kehlbereich und sehr oft nach Ermüdungsrissausbreitung. Dieses Versagen entsteht durch hohe Biegebelastungen, die entweder die maximale Biegefestigkeit oder die Ermüdungsfestigkeit des Zapfens übersteigen. Sie ist im Allgemeinen auf 2-Hi-Arbeitswalzen jeder Güte in Warmwalzgerüsten beschränkt. Diese Art von Bruch kann verursacht werden durch (i) hohe Walzlasten in Kombination mit einem schwachen Walzendesign, (ii) Walzanomalien mit extremen Biegekräften, (iii) unzureichende Walzenqualität in Bezug auf die Zapfenfestigkeit und (iv) a Kerbwirkung als Folge eines zu kleinen Rundungsradius, umlaufende Riefen und Ermüdungsrisse durch Korrosion usw. Dies ist entweder ein Walzen- oder ein Walzenfehler.

Bei Zapfenbruch durch antriebsseitiges Drehmoment ist die Bruchfläche zur Walzenachse geneigt und kann einen vollständigen Scherbruch aufweisen, der nicht selten einen kegelförmigen Bruch bildet. Diese Art von Bruch tritt am Antriebsende auf und beginnt am schwächsten Abschnitt, der häufig die Aussparung des Spaltrings ist, und breitet sich bis zur Mitte des Halses oder von der Wurzel des Spatenendradius aus. Dies geschieht, wenn das Drehmoment auf der Antriebsseite die Torsionsfestigkeit des Zapfenmaterials überschritten hat. Die Festigkeit des Zapfens wird auch durch die Kerbwirkung von scharfen Radien, z. B. in der Aussparung des geteilten Rings, oder anderen Spannungserhöhungen, wie z. B. radialen Bohrungen, beeinträchtigt. Die Belastung kann für die Konstruktion und den Betrieb des Walzwerks normal sein, in diesem Fall muss das Walzenmaterial verbessert werden, oder die Belastung kann den normalen Walzenbetrieb überschreiten, was wiederum höher ist als der Torsionswiderstand des Walzenmaterials. Überlastungen können durch eine Vielzahl von Bedingungen auftreten, wie z. B. (i) ein Walzwerkstillstand aufgrund eines Aufklebers, (ii) Walzanomalien wie Verschweißen des gewalzten Materials, falsche Voreinstellung des Walzspalts usw. und (iii) falsche Montage der Antriebswelle, entweder durch das Walzwerk oder durch falsche Bearbeitung des Antriebsendes. Dies ist im Allgemeinen ein Mühlenfehler.

Der Ausfall des Zapfens kann auch auf verschlissene und festgefressene Lager zurückzuführen sein. Am Zapfen können im Bereich des Lagers Riefen oder tiefe Kratzer entstehen, entweder entlang der Achse oder in Umfangsrichtung. Es können auch Einkerbungen und Einschlüsse von Walzhautbruchstücken oder anderen Fremdmaterialien vorhanden sein. Andere Schäden können Oxidation und Erosion der Bodenoberfläche unter dem Lager umfassen. Im Lagerbereich können Laufspuren und Brandrisse auftreten und im Extremfall kann es zu einem thermischen Bruch des Halses kommen. Risse können sich auch von den Öleinspritzlöchern ausbreiten. Unzureichende, beschädigte oder sogar fehlende Dichtungen ermöglichen das Eindringen von Wasser, Zunder und anderen Fremdpartikeln in den Spalt zwischen Lagerinnenring und Zapfen. Die tiefen Kratzer entlang der Achse werden durch Schmutz zwischen dem Lager und dem Zapfen verursacht, der sich in die Oberfläche gräbt, wenn das Lager zum Walzenschleifen entfernt wird. Eine zu niedrige Fettviskosität und ein falsches Spiel zwischen Lager und Zapfen zusammen mit Fremdpartikeln können durch Mikroschlupf zu Oberflächenschäden und Verschleiß führen, wenn sich der innere Lagerring um den Rollenzapfen bewegt. Dies kann sogar zu Kaltverschweißung und Kohäsion zwischen dem Zapfen und dem Lager sowie zu einer Verstopfung von Schmierlöchern führen. Die Folge können hohe Reibungsbelastungen, Brandrisse durch die entstehende Hitze und ein festgefressenes Lager sein. Übermäßiger Verschleiß des Zapfens, Mangel an Schmierung, elliptische Bearbeitung oder falscher Sitz des Halsrings oder jeder andere Mangel an Dichtung kann dazu führen, dass Kühlwasser der Mühle unter das Lager eindringt und Korrosion verursacht. Dies ist ein Mühlenfehler.

Feuerrisse

Feuerrisse sind Thermoschockrisse, die sich unter einer sehr scharfen Abkühlgeschwindigkeit auf der Walzenoberfläche bilden. Wenn die erwärmte Walzenoberfläche mit einem thermischen Gradienten senkrecht zur Walzenoberfläche während der Umdrehung der Walze durch das Kühlwasser abgeschreckt wird, wird eine Oberflächenzugspannung aufgebaut. Wenn die Zugspannung die Zugfestigkeit des Rollenmaterials erreicht, werden Risse (Brandrisse) initiiert. Diese Risse entstehen nur unter Zugspannung.

Ein Brandrissmuster auf der Oberfläche von Walzen, die zum Warmwalzen mit Wasserkühlung von Walzen verwendet werden, ist ganz normal. Es hilft bei der Verbesserung des Rollenbisses. Brandrisse können sich jedoch zu tieferen Rissen entwickeln, die aufgrund von Abplatzungen zu Walzbruch führen. Das Brandrissbild ist abhängig von der Festigkeit des Rollenmaterials. Je höher die Festigkeit des Rollenmaterials ist, desto breiter ist das Brandrissnetz und desto tiefer sind die Brandrisse. Die schlimmste Art von Brandrissen tritt auf, wenn die Mühle mit dem heißen Material zwischen den Walzen stoppt und die Wasserkühlung eingeschaltet bleibt. Stärker ist der Effekt in der Vorgerüstgruppe. Bei einem plötzlichen Mühlenstillstand mit großem Geröll muss die Walzenkühlung sofort gestoppt und die Walze auf normale Weise ohne Abschrecken abkühlen gelassen werden, um tiefe Brandrisse zu vermeiden. Auch bei einem plötzlichen Stillstand der Mühle mit großem Geröll ist es ratsam, die Walzenoberfläche auf tiefe Risse zu untersuchen, bevor die Mühle neu gestartet wird.

Es gibt normalerweise drei Arten von Brandrissen. Sie sind (i) Bandfeuerrisse, Leiterfeuerrisse und (iii) lokalisierte Feuerrisse.

Bandrisse entsprechen der Breite des Walzgutes und dem Kontaktbogen zwischen Arbeitswalze und Walzgut. Das Erscheinungsbild dieser Risse ist der übliche Mosaiktyp, aber es hat eine größere Maschengröße als ein herkömmliches Feuerrissmuster. Bei einem Walzenstopp kann das Walzgut längere Zeit mit den Arbeitswalzen in Kontakt bleiben. Die Temperatur der Walzenoberfläche steigt im Kontaktbereich schnell an und Wärme dringt tiefer in den Walzenkörper ein. Die induzierten thermischen Spannungen übersteigen die Warmstreckgrenze des Rollenmaterials. Wenn das zu walzende Material entfernt und die Walzen angehoben werden, kühlt sich die Walzenoberfläche ab und aufgrund der Kontraktion dieses lokalisierten Bereichs beginnt die Oberfläche zu reißen. Die Schwere der Risse hängt von der Kontaktzeit und der Abkühlgeschwindigkeit ab. Dies ist ein Mühlenfehler.

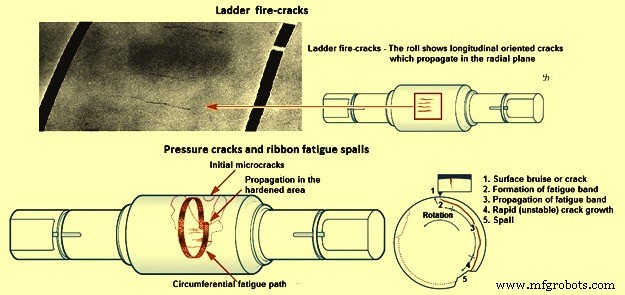

Leiterfeuerrisse (Abb. 1) befinden sich innerhalb eines umlaufenden Bandes auf dem Walzenballen. Dies sind in Längsrichtung orientierte Risse, die sich in radialen Ebenen ausbreiten. Diese Art von Brandrissen kann durch mangelnde Kühlung ausgelöst werden, beispielsweise durch verstopfte Kühldüsen. Aufgrund des starken Wärmeeintrags in den Walzenkörper sind diese Brandrisse viel tiefer als übliche Brandrisse. Dies ist ein Mühlenfehler.

Bild 1 Leiterbrandrisse und Druckrisse an den Rollen

Bei örtlich begrenzten Brandrissen weist der Lauf lokale Bereiche von Brandrissen auf, manchmal zusammen mit Einkerbungen oder sogar lokalen Abplatzungen. Diese Risse treten auf, wenn die Kombination aus mechanischen und thermischen Spannungen innerhalb dieser lokalen Bereiche die Streckgrenze des Trommelmaterials überschreiten und während des anschließenden Abkühlens übertrieben werden. Mögliche Gründe für diese Art von Schäden sind Walzanomalien wie Quetschungen durch Stöße, Verschweißen des Walzguts, Kräuselungen (Kneifen) der Kante oder des Endes des Walzguts. Die Kombination aus Brand- und Druckrissen macht diesen Schaden sehr gefährlich, da er zu Bandermüdung (Bild 1) oder sogar sofortigem Abplatzen führen kann. Dies ist ein Mühlenfehler.

Rollermüdung

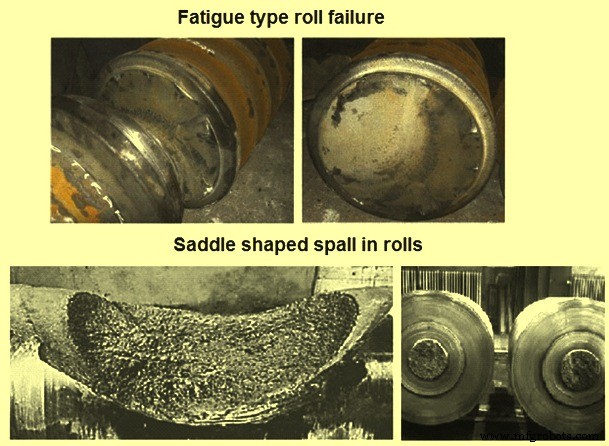

Walzen werden auch aufgrund von Ermüdung beschädigt. Die Schäden durch Ermüdung können an der Oberfläche oder im Untergrund beginnen. Das Problem der Ermüdung der Walzen kann durch hohe Belastungen in den Walzwerken entstehen. Typisches Beispiel für Ermüdungsbrüche sind die Ballen der Profilwalzen (Bild 2). Korrosionsermüdung kann ebenfalls ein Problem sein. Bei Korrosionsermüdung gibt es überhaupt keinen sicheren Betrieb und es gibt keine Ermüdungsgrenze. Die Korrosionsermüdung kann durch Reduzierung der Nennspannungen durch Optimierung des Walzendesigns und hohe Druckeigenspannungen reduziert werden. Ein weiterer Punkt im Zusammenhang mit der Korrosionsermüdung ist, dass es überhaupt keinen sicheren Betrieb und keine Ermüdungsgrenze gibt. Korrosionsermüdungsbruch entsteht durch wechselnde Beanspruchung und Zeit.

Manchmal zeigt die Walze nach einem Kühlproblem in der Mühle einige umlaufende Brandrisse, die mit einer gewissen Tiefe den Querschnitt der Walze wirklich verringern, und aufgrund hoher Belastung kann die Walze unter der Bedingung der Ermüdung bei niedrigen Zyklen brechen.

Abb. 2 Walzenbruch vom Ermüdungstyp und sattelförmiges Absplittern in Walzen

Abplatzen

Abplatzungen können ein weiterer Grund für Walzenversagen sein. Es gibt zwei verschiedene Arten von Splittern in den Brötchen. Die eine beginnt an einem anfänglichen Oberflächenriss, während die andere Art an der Unteroberfläche beginnt. Oberflächenrisse werden normalerweise durch lokale Überlastung und alle Arten von Walzanomalien einschließlich abnormaler Walzbedingungen verursacht. Wenn die plastische Verformung auf der Walzenoberfläche größer ist als das Material der Walze zulässt, beginnt ein Riss.

Abplatzungen, die fatale Rollschäden sind, treten immer bei einer relativ geringen Drehzahl auf. Dies bedeutet, dass sich Rissinitiierung, Rissausbreitung und endgültiges Abplatzversagen in einer einzigen Walzkampagne entwickeln können.

Es gibt fünf Arten von Spalls. Dies sind (i) Sattelabplatzungen, (ii) Druckrisse und Bandermüdungsabplatzungen, (iii) Schalen-/Kern-Grenzflächenbindungsabplatzungen, (iv) Abplatzungen aufgrund unzureichender Schalentiefe und (v) Abplatzungen an der Laufkante.

Sattelförmige Ermüdungsausbrüche (Abb. 2) entstehen im Kernmaterial unterhalb der Hülle/Kern-Grenzfläche und brechen zur Zylinderoberfläche aus. Ermüdungslinien unterschiedlicher Intensität sind in den tiefen Bereichen des Abplatzers zu sehen, die die Ausbreitungsrichtung vom Kern zur Laufoberfläche anzeigen. Diese Abplatzungen treten bei Arbeitswalzen mit Lamellengraphiteisenkern auf und befinden sich überwiegend in der Ballenmitte. Abplatzungen werden durch hohe zyklische Belastungen aufgrund großer Reduktionen beim Walzen dünner und harter Materialien verursacht. Diese Belastungen induzieren hohe Wechselspannungen auf das Kernmaterial, die über die Ermüdungsgrenze hinausgehen, und es beginnen sich viele Mikrorisse zu bilden, die eine fortschreitende Schwächung des Kernmaterials verursachen. In der nächsten Stufe vereinigen sich diese Mikrorisse und breiten sich zu und durch die Schale zur Laufoberfläche aus, was zu dem großen und typischen Sattelabplatzen führt. Hohe Zugeigenspannungen, die bei der Herstellung thermisch in den Kern eingebracht werden, begünstigen diese Art von Walzenschäden.

Bei Druckrissen und Bandermüdungsausbrüchen (Bild 1) bilden sich zunächst ein oder mehrere Druckrisse in einem Bereich lokaler Überlastung an oder nahe der Laufoberfläche. Ein solcher Riss ist normalerweise parallel zur Walzenachse orientiert, breitet sich aber in einer nicht radialen Richtung aus. Im nächsten Stadium breitet sich ein ermüdungs-, katzenzungenartiges Bruchband fortschreitend in einer Umfangsrichtung aus, die mehr oder weniger parallel zur Laufoberfläche verläuft. Die Ausbreitungsrichtung ist der Drehrichtung der Walze entgegengesetzt. Die Ausbreitung entwickelt sich innerhalb der Arbeitsoberfläche der Walze und nimmt allmählich in Tiefe und Breite zu, gefolgt von einem großen Oberflächenabplatzen der darüber liegenden Trommeloberfläche. Hohe lokale Belastungen an Vorderkanten, Kopfsteinpflaster oder Aufdopplung des Walzgutendes übersteigen die Scherfestigkeit des Schalenmaterials und lösen den Riss aus. Nachfolgendes Walzen ermüdet das Material und der Riss breitet sich aus, bis ein massiver spontaner Abplatzer auftritt.

Im Fall von doppelt gegossenen Walzen trennt sich ein großer Bereich des Schalenmaterials vom Kern und folgt der schwach gebundenen Grenzfläche, bis ein Bereich mit vollständiger metallurgischer Bindung erreicht ist. An diesem Punkt breitet sich der Bruch schnell in Richtung der Laufoberfläche aus, was zu einem großen Abplatzen führt. Beim Gießen einer Walze ist das Ziel, die vollständige metallurgische Verbindung zwischen Mantel- und Kernmetall zu erreichen. Disbonding of the shell from the core during operation is favoured by any reason which reduces the strength of the bond such a (i) residuals of oxide layer between shell and core, (ii) presence of flux or slag at the interface, and (iii) excess of carbides, micro-porosities, graphite flakes or non-metallic inclusions such as sulphides etc. Other reasons for separation of the shell and core can be the excessive local overload during mill abnormalities initiating a local disbonding which continues to grow by fatigue crack propagation following the shell/core interface until a critical size is attained. This leads to a spontaneous secondary big spalling. This kind of damage can happen even if there is no metallurgical defect in the bonding zone. Excessive radial tensile stresses in the bonding zone due to abnormal heating conditions (failure of the roll cooling system, sticker etc.) can also be a reason for separation of the shell and core. This is normally a roll fault if bonding defects are present.

Spalls due to insufficient shell depth takes place when the interface between the shell metal and the core is completely welded but the depth of shell is insufficient to reach scrap diameter. The core material which contains more graphite and lesser alloy is much softer than the shell material and shows as grey in colour. As the interface follows the solidification front of the shell metal, the areas of soft core metal showing at the barrel surface, are patchy and not continuous. The depth of shell depends upon a number of factors which controls the centrifugal casting process such as metal weight, casting temperatures, and time base etc. It is when one of these critical parameters has not been met then insufficient shell depth is obtained. This is a roll fault.

Surface and/or subsurface cracks and associated spalls form on the work roll barrel in case of flat mills around 100 mm to 300 mm from the end of the barrel in a circumferential direction. These cracks are extended towards the freeboard of the barrel surface. In extreme cases, these cracks can enter into the neck radius. This cracked edge either can stick to the roll body or break out as a large spall. Excessive pressure on the end of the work roll barrel, reinforced by positive work roll bending, lack of barrel end relief of the back up roll, poor shape of the strip, thick edges (dog bone shape) or wrong set-up process induces a local overload which exceeds the shear strength of the work roll material. Excessive wear profiles due to long campaigns can cause localized overloads at the barrel ends which favour the initial crack. Continued rolling propagates the crack, exiting at the freeboard and failure then occurs. This is a mill fault.

Damage of steel roll due to hydrogen

Hydrogen (H2) can cause two types of problems in steel rolls. One is special fatigue shown by starting of one or more round of cracks perpendicular to the longitudinal direction of rolls and growing conically into both the directions. It takes a long time until this fatigue becomes evident. The cracks do not really work as stress raisers through bending. The cracks are situated more or less in the stress free area and it is only the thermal stress which really alternates from campaign to campaign. These rolls are in service for many years until the problem become evident. It has been observed that these phenomena always start in the upper barrel end, upper neck, where hydrogen concentrates during solidification and where during primary cooling in that volume and where the ferrite-austenite transition takes place last. It is really a progressive fatigue situation, however the only stresses in this area are related to residual and thermal stress and the number of alterations of loads is very small. But ultimately H2 is found to be active.

The second H2 related issue is that delayed brittle fraction happens unexpectedly, without any rolling load on the roll. Sometimes it happens when rolls are still on stock, even years after delivery. This phenomenon is well known. The material is made brittle by H2 and when subjected to a load, sooner or later (depending on the content of H2 and the stress) the roll begins to disintegrate without any sign of deformation, not even anywhere in the area of fracture topography which shows only cleavage face.

H2 is critical for steel only as long as the atoms of H2 are dissolved in the microstructure and can move by free diffusion. As soon as two atoms combines into H2 gas and is present in cavities or porosity, the gas is no more harmful. Shrinkage cavities are the traps for catching H2. Hence, H2 related failure is not normally found in rolls with large shrinkage cavities. Since the cast rolls always have at least micro cavities, the tolerable content of H2 is much higher than the forged rolls.

Herstellungsprozess

- Gießen und Walzen von Dünnbrammen

- Generationstransport und Verwendung von Mühlenwaage

- Universalträger und ihr Rollen

- Walzen von Stahl im Warmbreitbandwerk

- Verstehen des Walzprozesses im Walzwerk für Langprodukte

- Grundlagen des Walzens von Stahl

- Roll Pin Punches:Verwendung und Anwendungen

- Die Nuancen von Mill Turn und Turn Mill:Schauen Sie genauer hin!

- Die Mühlmaschine und ihre verschiedenen Unterkategorien

- Warm- und Kaltwalzprozess