Gängige Methoden zum Erzielen der Teilegenauigkeit bei der Bearbeitung

Die Bearbeitungsgenauigkeit bezieht sich auf den Grad, in dem die tatsächlichen geometrischen Parameter (Größe, Form und Position) des Teils nach der Bearbeitung mit den idealen geometrischen Parametern übereinstimmen, die in der Zeichnung angegeben sind. Je höher der Übereinstimmungsgrad, desto höher die Bearbeitungsgenauigkeit.

Bei der Bearbeitung ist es aufgrund des Einflusses verschiedener Faktoren tatsächlich unmöglich, jeden geometrischen Parameter des Teils so zu verarbeiten, dass er exakt dem idealen geometrischen Parameter entspricht, und es wird immer einige Abweichungen geben. Diese Abweichung ist ein Bearbeitungsfehler.

Untersuchen Sie die folgenden drei Aspekte:

- Methode zur Erzielung der Maßhaltigkeit von Teilen

- Methode zur Erlangung der Formgenauigkeit

- Methode zur Ermittlung der Positionsgenauigkeit

1. Methode zur Erlangung der Maßhaltigkeit von Teilen

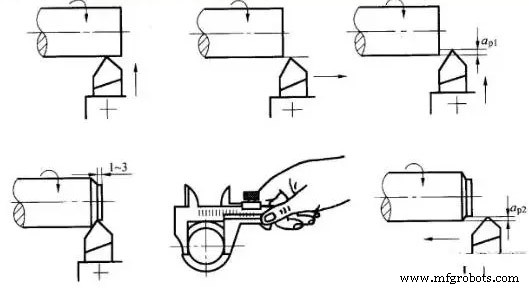

(1) Probeschneidemethode

Das heißt, versuchen Sie zuerst, einen kleinen Teil der bearbeiteten Oberfläche auszuschneiden, messen Sie die Größe des Testschnitts, passen Sie die Position der Schneidkante des Werkzeugs relativ zum Werkstück entsprechend den Bearbeitungsanforderungen an und versuchen Sie dann zu schneiden. und dann messen, also nach zwei oder drei Probeschnitten und Messungen, wenn es bearbeitet ist, nachdem die Größe den Anforderungen entspricht, schneiden Sie die gesamte zu bearbeitende Fläche.

Das Probeschnittverfahren besteht aus „Probeschnitt – Messung – Anpassung – erneuter Probeschnitt“ und wiederholt sich, bis die erforderliche Maßhaltigkeit erreicht ist.

Die durch das Probeschnittverfahren erreichte Genauigkeit kann sehr hoch sein. Es erfordert keine komplizierten Geräte, aber dieses Verfahren ist zeitaufwändig (es erfordert mehrere Einstellungen, Probeschnitte, Messungen und Berechnungen), wenig effizient und hängt vom Qualifikationsniveau der Arbeiter und der Genauigkeit der Messinstrumente ab. Die Qualität ist instabil, daher wird es nur für die Einzelstück-Kleinserienproduktion verwendet.

Als eine Art Probeschneidverfahren-Matching basiert es auf dem bearbeiteten Teil, der Bearbeitung eines anderen passenden Werkstücks oder der Kombination von zwei (oder mehr) Werkstücken zur Bearbeitung. Die Anforderungen an die endgültige verarbeitete Größe in der Anpassungsarbeit basieren auf den Anpassungsanforderungen an die bearbeiteten Teile.

(2) Anpassungsmethode

Verwenden Sie Muster- oder Standardteile, um die genaue relative Position von Werkzeugmaschinen, Vorrichtungen, Schneidwerkzeugen und Werkstücken einzustellen, um die Maßhaltigkeit der Werkstücke sicherzustellen. Da die Größe im Voraus angepasst wird, ist es nicht erforderlich, während der Bearbeitung erneut zu schneiden. Die Größe wird automatisch ermittelt und bleibt während der Bearbeitung einer Teileserie unverändert. Dies ist die Anpassungsmethode. Beispielsweise wird bei Verwendung einer Fräsmaschinenhalterung die Position des Werkzeugs durch den Werkzeugblock bestimmt. Das Wesentliche des Einstellverfahrens besteht darin, die Vorrichtung mit festem Abstand oder die Werkzeugeinstellvorrichtung an der Werkzeugmaschine oder dem voreingestellten Werkzeughalter zu verwenden, um das Werkzeug dazu zu bringen, eine bestimmte Positionsgenauigkeit relativ zur Werkzeugmaschine oder Vorrichtung zu erreichen, und dann zu verarbeiten a Charge von Werkstücken.

Es ist auch eine Art Einstellmethode, das Werkzeug gemäß der Skala zuzuführen und dann auf der Werkzeugmaschine zu schneiden. Bei dieser Methode muss die Skala auf dem Zifferblatt nach der Probeschnittmethode bestimmt werden. In der Serienfertigung werden häufig Werkzeugeinstellgeräte wie Festanschlag, Prototypen und Schablonen zur Justierung verwendet.

Das Einstellverfahren hat eine bessere Bearbeitungsgenauigkeit und -stabilität als das Probeschneideverfahren und eine höhere Produktivität. Es erfordert keine hohen Werkzeugmaschinenbediener, stellt jedoch hohe Anforderungen an Werkzeugmaschineneinsteller und wird häufig in der Serien- und Massenproduktion eingesetzt.

(3) Behoben S größe M Methode

Das Verfahren, die entsprechende Größe des Werkzeugs zu verwenden, um die Größe des zu bearbeitenden Werkstücks sicherzustellen, wird als Kalibrierverfahren bezeichnet. Es verwendet Werkzeuge in Standardgröße für die Bearbeitung, und die Größe der bearbeiteten Oberfläche wird durch die Werkzeuggröße bestimmt. Das heißt, es wird ein Werkzeug mit einer bestimmten Maßgenauigkeit (z. B. Reibahle, Reibahle, Bohrer usw.) verwendet, um die Genauigkeit des Werkstücks (z. B. Loch) sicherzustellen.

Das Dimensionierungsverfahren ist einfach zu bedienen, hat eine hohe Produktivität und die Bearbeitungsgenauigkeit ist relativ stabil. Es hat fast nichts mit dem technischen Niveau der Arbeiter zu tun. Es hat eine hohe Produktivität und wird häufig in verschiedenen Produktionsarten eingesetzt. Zum Beispiel Bohren, Reiben usw.

(4) Aktive Messmethode

Während des Bearbeitungsprozesses werden die Bearbeitungsabmessungen während der Bearbeitung gemessen, und nachdem die gemessenen Ergebnisse mit den von der Konstruktion geforderten Abmessungen verglichen wurden, kann die Werkzeugmaschine entweder weiterarbeiten oder die Werkzeugmaschine angehalten werden. Dies ist die aktive Messmethode.

Derzeit können die Werte bei aktiver Messung digital angezeigt werden. Das aktive Messverfahren fügt dem Prozesssystem (also der Einheit aus Werkzeugmaschinen, Zerspanungswerkzeugen, Vorrichtungen und Werkstücken) das Messgerät hinzu und wird zu dessen fünftem Faktor.

Die aktive Messmethode hat eine stabile Qualität und eine hohe Produktivität, was die Entwicklungsrichtung ist.

( 5) Automatische Kontrollmethode

Dieses Verfahren besteht aus Messgerät, Zuführgerät und Kontrollsystem. Es kombiniert das Mess-, Zuführgerät und das Steuersystem zu einem automatischen Verarbeitungssystem, und der Bearbeitungsprozess wird vom System automatisch abgeschlossen.

Eine Reihe von Aufgaben wie Größenmessung, Werkzeugkompensationseinstellung, Schneideverarbeitung und Maschinenstopp werden automatisch abgeschlossen, und die erforderliche Größengenauigkeit wird automatisch erreicht. Beispielsweise werden bei der Bearbeitung auf einer CNC-Maschine Teile durch verschiedene Anweisungen des Programms gesteuert, um die Bearbeitungsreihenfolge und Bearbeitungsgenauigkeit zu steuern.

Das anfängliche automatische Steuerverfahren wurde durch die Verwendung aktiver Mess- und mechanischer oder hydraulischer Steuersysteme vervollständigt. Gegenwärtig werden vorab arrangierte Programme entsprechend den Verarbeitungserfordernissen weithin verwendet. Programme, die vom Steuersystem ausgegeben werden, um Werkzeugmaschinen zu steuern, oder digital gesteuerte Werkzeugmaschinen, die vom Steuersystem ausgegeben werden, um digitale Informationsanweisungen auszuführen, und die sich an Änderungen der Verarbeitungsbedingungen während der Bearbeitung anpassen können, den Verarbeitungsumfang automatisch anpassen und die Optimierung realisieren des Bearbeitungsprozesses gemäß den festgelegten Bedingungen. Die Werkzeugmaschine mit adaptiver Steuerung führt eine automatische Steuerungsverarbeitung durch.

Das automatische Steuerverfahren hat eine stabile Qualität, hohe Produktivität, gute Bearbeitungsflexibilität und Anpassungsfähigkeit an die Mehrvariantenproduktion, die die aktuelle Entwicklungsrichtung der mechanischen Fertigung und die Grundlage der computergestützten Fertigung (CAM) ist.

2. Verfahren zur Erlangung der Formgenauigkeit

(1) Flugbahnmethode

Dieses Bearbeitungsverfahren verwendet die Bahn der Werkzeugspitzenbewegung, um die Form der bearbeiteten Oberfläche zu bilden. Gewöhnliches Drehen, Fräsen, Hobeln und Schleifen gehören alle zur Methode der Werkzeugspitzenbahn. Die durch dieses Verfahren erzielte Formgenauigkeit hängt hauptsächlich von der Genauigkeit der Umformbewegung ab.

(2) Formgebungsverfahren

Verwenden Sie die Geometrie des Umformwerkzeugs, um bestimmte Umformbewegungen der Werkzeugmaschine zu ersetzen, um die Form der bearbeiteten Oberfläche zu erhalten. Wie z. B. Formdrehen, Fräsen, Schleifen usw. Die Formgenauigkeit, die durch das Formgebungsverfahren erzielt wird, hängt hauptsächlich von der Form der Klinge ab.

(3) Generierungsverfahren

Verwenden Sie die durch das Werkzeug und das Werkstück gebildete Hüllfläche, um die Form der bearbeiteten Oberfläche zu erzeugen, wie Wälzfräsen, Wälzstoßen, Verzahnungsschleifen, Rändelverzahnung usw. sind generative Verfahren. Die durch dieses Verfahren erzielte Formgenauigkeit hängt hauptsächlich von der Formgenauigkeit und der generativen Bewegungsgenauigkeit der Klinge ab.

3. Methode zur Ermittlung der Positionsgenauigkeit

Bei der Bearbeitung wird die Genauigkeit der Position der bearbeiteten Oberfläche auf anderen Oberflächen hauptsächlich durch die Aufspannung des Werkstücks bestimmt.

(1) Finden Sie direkt die richtige Klemmung

Bei dieser Methode wird das Werkstück mithilfe einer Messuhr, einer Markierungsplatte oder einer Sichtprüfung direkt auf der Werkzeugmaschine lokalisiert.

(2) Ziehen Sie die Grenze, um die richtige Installationsklemme zu finden

Dieses Verfahren besteht darin, zuerst die Mittellinie, die Symmetrielinie und die Bearbeitungslinie jeder zu bearbeitenden Oberfläche auf dem Rohling gemäß der Teilezeichnung zu zeichnen und dann das Werkstück auf der Werkzeugmaschine zu installieren und die Spannposition des Werkstücks auszurichten an die Werkzeugmaschine entsprechend der gezeichneten Linie.

Diese Spannmethode hat eine geringe Produktivität, geringe Genauigkeit und hohe technische Anforderungen an die Arbeiter. Es wird im Allgemeinen für die Bearbeitung komplexer und schwerer Teile in der Kleinserienfertigung verwendet, oder wenn die Platinengrößentoleranz groß ist und nicht direkt von Vorrichtungen gespannt werden kann.

(3) Klemmen mit Klemmen

Die Vorrichtung wird speziell nach den Anforderungen des Bearbeitungsprozesses konstruiert. Die Positionierungselemente an der Spannvorrichtung können schnell die richtige Position des Werkstücks relativ zu der Werkzeugmaschine und dem Schneidwerkzeug einnehmen. Die Positioniergenauigkeit des Werkstücks kann ohne Ausrichtung sichergestellt werden, und die Spannproduktivität mit der Spannvorrichtung ist hoch. Die Positioniergenauigkeit ist hoch, es müssen jedoch spezielle Vorrichtungen entwickelt und hergestellt werden, die in der Serien- und Massenproduktion weit verbreitet sind.

Herstellungsprozess

- So konstruieren Sie Teile für die CNC-Bearbeitung

- 4 Inspektionsmethoden und 3 Lösungen für die CNC-Bearbeitung

- 5 gängige Anwendungen für die CNC-Kunststoffbearbeitung

- Hochgeschwindigkeitsbearbeitung für Aluminium-Frästeile

- Gängige Gewindebearbeitungsverfahren für CNC-Bearbeitungszentren

- Häufige Probleme und Verbesserungsmethoden bei der CNC-Bearbeitung

- Vorrichtungen für die kundenspezifische CNC-Bearbeitung

- Gängige Methoden zur Erzielung der Werkstückgenauigkeit bei der Bearbeitung (2)

- Allgemeine Tipps für die Bohrbearbeitung

- 4 Gängige Prozessmethoden der partiellen Galvanisierung