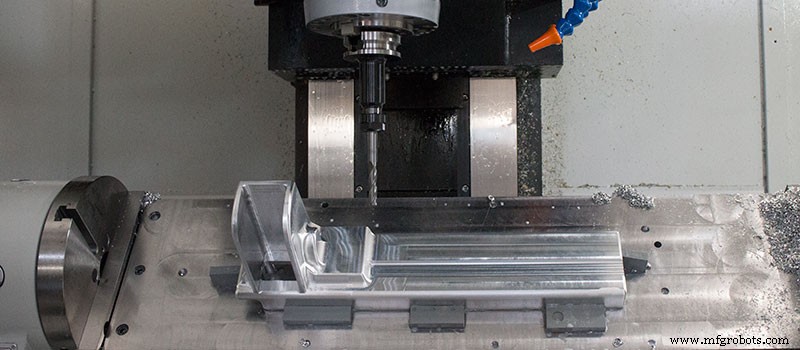

Tipps zur Vermeidung von Verformungen von Aluminiumteilen bei der CNC-Bearbeitung

Aluminiumlegierungen werden heute in vielen Bereichen eingesetzt und sind ein wesentlicher Rohstoff in der CNC-Bearbeitungsindustrie. Im Vergleich zu anderen Metallen hat es jedoch eine geringe Härte und einen enormen Wärmeausdehnungswert, was die Verarbeitung von Präzisionsteilen aus Aluminiumlegierung anfällig für Produktverformungen macht. Es gibt viele Gründe für die Verformung von Präzisionsteilen aus Aluminiumlegierungen, die mit dem Material, den Produktionsbedingungen, der Form des Teils und der Leistung des Schneidöls zusammenhängen. Daher, um die Verarbeitungsverformung zu reduzieren, Bearbeitung von Präzisionsteilen aus Aluminiumlegierung Hersteller können verschiedene Maßnahmen ergreifen und den Prozess verbessern, um den Zweck der Verringerung der Verformung zu erreichen. Hier sind mehrere Methoden, die die Verformung von Aluminiumlegierungsteilen bei der CNC-Bearbeitung reduzieren können.

Reduzieren Sie die Eigenspannung von Aluminium-Rohteilen

Die Eigenspannung rauer Teile kann teilweise durch natürliche oder künstliche Alterung und Vibrationsbehandlung beseitigt werden. Die Vorbehandlung ist ebenfalls ein wirksames Verfahren. Bei größeren Rohteilen aus Aluminium ist die Verformung nach der Bearbeitung ebenfalls groß. Wenn das überschüssige Aluminiummaterial von dem Rohteil abgeschnitten wird, können genaue Toleranzen erhalten und die Verformung verbessert werden. Nach einiger Zeit wird auch ein Teil des inneren Drucks abgebaut.

Verbesserung der Schneidfähigkeit von Schneidwerkzeugen

Die Werkstoff- und Geometrieparameter von Schneidwerkzeugen haben einen wesentlichen Einfluss auf Schnittkraft und -wärme. Die richtige Auswahl der Schneidwerkzeuge ist sehr wichtig, um die Bearbeitungsverformung der Teile zu reduzieren.

Geometrische Parameter, die die Werkzeugleistung beeinflussen:

Vorderseite Winkel:

Der vordere Winkel muss korrekt konfiguriert sein, um die Stärke der Klinge zu erhalten, da sonst die scharfen Kanten verschleißen. Unter der Bedingung, dass die Stärke der Kante beibehalten wird, sollte der Spanwinkel angemessen groß sein. Einerseits kann es scharfe Kanten schleifen. Andererseits kann es die Schnittverformung reduzieren, Späne glatt entfernen und dann die Schnittkraft und die Schnitttemperatur reduzieren. Wir raten davon ab, Werkzeuge mit negativem Spanwinkel zu verwenden.

Rückenwinkel:

Die Größe des Rückenwinkels wirkt sich direkt auf den Seitenverschleiß und die Verarbeitungsqualität aus. Die Schnittstärke ist ein wichtiger Parameter, der bei der Konfiguration des Rückenwinkels berücksichtigt werden muss. Beim Schruppfräsen ist aufgrund des großen Vorschubs, der hohen Schnittbelastung und der hohen Wärmeabgabe eine gute Wärmeabfuhr des Werkzeugs erforderlich, daher sollte ein kleiner Freiwinkel gewählt werden. Beim Feinfräsen sind scharfe Kanten erforderlich, um die Reibung zwischen der Seite und der bearbeiteten Oberfläche zu verringern und die elastische Verformung zu verringern. Daher sollte ein größerer Freiwinkel gewählt werden.

Spiralwinkel:

Um das Fräsen leichtgängig zu machen und die Fräskraft zu reduzieren, sollte der Spiralwinkel so groß wie möglich sein.

Eingabewinkel:

Eine angemessene Verringerung des Eintrittswinkels kann die Wärmeableitungsbedingungen verbessern und die Durchschnittstemperatur des Verarbeitungsbereichs verringern.

Verbesserung der Struktur von Schneidwerkzeugen

Reduzieren Sie die Anzahl der Schneidzähne und vergrößern Sie den Spanraum.

Aufgrund der großen Plastizität des Aluminiumwerkstoffs und der großen Schnittverformung während der Bearbeitung wird ein größerer Spanraum benötigt. Daher sollte der Radius des Spannutengrundes größer und die Anzahl der Fräserzähne kleiner sein.

Der Radius des Tankbodens sollte größer und die Anzahl der Fräserzähne reduziert werden. Beispielsweise werden zwei Schneidzähne in einem Fräser von 20 mm oder weniger verwendet, und drei Schneidzähne werden in einem Fräser von 30 bis 60 mm verwendet, um eine Verformung von dünnwandigen Teilen aus Aluminiumlegierungen aufgrund von Spänestau zu vermeiden. P>

Präzisionsschleifzähne

Die Rauheit der Schneide ist kleiner als Ra =0,4 µm. Reiben Sie vor der Verwendung eines neuen Schneidwerkzeugs die Vorder- und Rückseite der Schneidzähne vorsichtig mit feiner Teilung ab, um Grate und feine Kerben zu beseitigen, die beim Schleifen der Schneidzähne zurückbleiben. Dadurch kann nicht nur die Schnittwärme reduziert werden, sondern auch die Schnittverformung ist relativ gering.

Werkzeugverschleißstandards streng kontrollieren.

Nachdem das Werkzeug abgenutzt ist, nimmt die Oberflächenrauhigkeit des Werkstücks zu, die Schnitttemperatur steigt und die Verformung des Werkstücks nimmt zu. Daher sollte neben der Auswahl von Werkzeugmaterialien mit guter Verschleißfestigkeit der Verschleißstandard des Werkzeugs nicht größer als 0,2 mm sein, da es sonst leicht zu Spankanten kommt. Beim Schneiden durch CNC-Fräsen oder CNC-Drehen sollte die Temperatur des bearbeiteten Werkstücks 100°C nicht überschreiten, um Verformungen zu vermeiden.

Verbessern Sie die Spannmethode des Werkstücks.

Bei dünnwandigen Aluminiumwerkstücken mit geringer Steifigkeit können folgende Spannverfahren zur Reduzierung der Verformung eingesetzt werden:

Wenn bei dünnwandigen CNC-Bearbeitungsbuchsenteilen ein selbstzentrierendes Dreibackenfutter oder ein Federfutter zum Spannen aus radialer Richtung verwendet wird, wird sich das Werkstück unweigerlich verformen, sobald es nach der Bearbeitung gelöst wird. Zu diesem Zeitpunkt sollte ein Verfahren zum Pressen der axialen Endfläche mit guter Steifigkeit verwendet werden. Entsprechend der Position des Innenlochs des Teils wird ein Gewindedorn hergestellt, um das Innenloch des Teils zu lokalisieren. Führen Sie es in das innere Loch des Teils ein. Die Abdeckplatte wird verwendet, um die Endfläche zusammenzudrücken, und die Mutter wird verwendet, um rückwärts festzuziehen. Bei der Bearbeitung des Außenkreises kann eine Klemmverformung vermieden und eine zufriedenstellende Bearbeitungsgenauigkeit erzielt werden.

Darüber hinaus können auch Füllverfahren verwendet werden. Um die Prozesssteifigkeit dünnwandiger Werkstücke zu verbessern, können Medien in das Werkstück eingefüllt werden, um die Verformung des Werkstücks beim Spannen und Schneiden zu reduzieren. Gießen Sie beispielsweise eine Harnstoffschmelze mit 3 % bis 6 % Kaliumnitrat in das Werkstück. Nach der Bearbeitung das Werkstück in Wasser oder Alkohol eintauchen, dann den Füllstoff auflösen und ausgießen.

Arrangieren Sie den Produktionsprozess angemessen

Beim Hochgeschwindigkeitsschneiden treten aufgrund der großen Bearbeitungszugabe und des intermittierenden Schneidens häufig Vibrationen während des Fräsens auf, die die Bearbeitungsgenauigkeit und die Oberflächenrauheit beeinträchtigen. Daher kann die CNC-Hochgeschwindigkeitsschneidetechnologie im Allgemeinen in Grobbearbeitung, Vorschlichten, Eckenverputzen und Schlichten unterteilt werden. Bei Teilen, die eine hohe Präzision erfordern, ist es manchmal erforderlich, zuerst ein zweites Vorschlichten und dann ein Schlichten durchzuführen. Nach der Grobbearbeitung können die Teile auf natürliche Weise gekühlt werden, um innere Spannungen zu beseitigen und Verformungen zu reduzieren.

Der verbleibende Rand nach der Schruppbearbeitung sollte größer sein als die Verformung, normalerweise 1-2 mm. Während der Endbearbeitung sollte die Oberfläche des Teils gleichmäßig sein. Im Allgemeinen sind 0,2–0,5 mm der beste Weg, um das Werkzeug während des Endbearbeitungsprozesses in einem stabilen Zustand zu halten, wodurch die Schnittverformung stark reduziert, eine gute Oberflächenverarbeitungsqualität erzielt und die Produktgenauigkeit sichergestellt werden kann.

Zusätzlich zu den oben genannten Gründen ist die Betriebsmethode auch im tatsächlichen Betrieb sehr wichtig, und die korrekte Betriebsmethode kann auch das Verbiegen von Teilen aus Aluminiumlegierung stark reduzieren.

Symmetrisch Bearbeitung

Bei Aluminiumteilen mit großen Bearbeitungszugaben muss eine übermäßige Wärmekonzentration vermieden werden, um eine bessere Wärmeableitung zu erreichen und die thermische Verformung zu reduzieren. Eine symmetrische Bearbeitung kann eine übermäßige Wärmeentwicklung um Teile herum während der Bearbeitung verhindern. Daher wird die Wahrscheinlichkeit einer thermischen Verformung verringert.

Wählen Sie die richtigen Schnittparameter

Durch die Auswahl geeigneter Schnittparameter werden Schnittwärme und -kraft reduziert. Schnittparameter, die höher als der Normalwert sind, verursachen eine übermäßige Schnittkraft während der Aluminium-CNC-Bearbeitung. Aufgrund der großen erzeugten Wärmemenge ist es leicht, eine Verformung der Teile zu verursachen. Da außerdem die Standzeit des Werkzeugs die Steifigkeit der Spindel beeinträchtigt, wird die Standzeit verringert.

Unter allen Faktoren der Schnittparameter hat die Anzahl der Rückschnitttiefen den größten Einfluss auf die Schnittkraft. Obwohl die Verringerung der Anzahl der Schneidwerkzeuge dazu beiträgt, dass die Teile nicht verformt werden, verringert es jedoch auch die Verarbeitungseffizienz. Hochgeschwindigkeitsfräsen der CNC-Bearbeitung kann dieses Problem lösen. Durch Verringern der Nachbearbeitungstiefe, Erhöhen des Vorschubs und Erhöhen der Maschinengeschwindigkeit kann die Bearbeitung die Schnittkraft verringern und die Bearbeitungseffizienz sicherstellen.

Bearbeitung in einer Schichttechnik

Wenn auf den Aluminiumlegierungsteilen mehrere Hohlräume vorhanden sind, ist das sequentielle Verarbeitungsverfahren von einem Hohlraum und einem Hohlraum aufgrund der ungleichmäßigen Kraft nicht für die Verarbeitung geeignet, was leicht zu einer ungleichmäßigen Kraft und Verformung der Teile führen wird. Das Fräsen wird mit einer Vielzahl von Schichtbearbeitungsverfahren durchgeführt, jede Schicht wird gleichzeitig in allen Kavitäten bearbeitet, und dann wird die nächste Schicht bearbeitet, um die Teile gleichmäßig zu belasten und Verformungen zu reduzieren. Verglichen mit der gleichzeitigen Verarbeitung von Teilen besteht bei dieser Option ein geringeres Risiko einer Teileverformung. Die frühere Situation war, dass die während der Aluminium-CNC-Bearbeitung aufgebrachte Kraft gleichmäßiger war.

Bohren und Fräsen

Die Bearbeitung von Teilen mit Hohlräumen hat ihre eigenen Probleme. Wenn der Fräser direkt auf das Teil aufgebracht wird, ist der Schnitt aufgrund des unzureichenden Spanraums des Fräsers nicht glatt. Dies führt zur Akkumulation einer großen Menge Schneidwärme, Ausdehnung und Verformung von Teilen und sogar zum möglichen Bruch von Teilen oder Werkzeugen.

Der beste Weg, dieses Problem zu lösen, ist zu bohren und dann zu fräsen. Dazu wird zuerst ein Loch mit einem Werkzeug gebohrt, das nicht kleiner als der Fräser ist, und dann der Fräser in das Loch eingesetzt, um mit dem Fräsen zu beginnen.

Achten Sie auf die Reihenfolge der Schneidwerkzeuge Fußweg .

Das Schruppfräsen betont die Verbesserung der Bearbeitungseffizienz und das Streben nach Schnittgeschwindigkeit pro Zeiteinheit. Normalerweise kann Rückwärtsfräsen verwendet werden. Mit anderen Worten, das überschüssige Material an der Oberfläche des Rohlings wird in schnellster Geschwindigkeit und kürzester Zeit entfernt und die für die Endbearbeitung erforderliche geometrische Kontur wird im Grunde genommen. Die Präzisionsbearbeitung betont hohe Präzision und hohe Qualität, und es wird empfohlen, das Frontfräsen zu verwenden. Da die Schneiddicke der Schneidzähne allmählich vom Maximalwert auf Null abnimmt, wird der Härtegrad des Werkstücks stark reduziert und der Verformungsgrad des Teils wird ebenfalls reduziert.

(Alles über Aluminiumbearbeitungsteile)

Herstellungsprozess

- 3 wichtige Tipps zum Schneiden von Aluminium mit Ihrem CNC-Fräser

- 7 Möglichkeiten zur Vermeidung von Bauteilverformungen bei der CNC-Bearbeitung von Aluminium

- CNC-Bearbeitung benutzerdefinierter Teile

- CNC-Bearbeitung großer Teile

- Tipps für Sie, um unerwünschte Toleranzen bei der CNC-Bearbeitung zu vermeiden

- 7 Tipps für bessere CNC-bearbeitete Teile

- Vermeiden Sie „Over-Engineering“ bei der Konstruktion von Bearbeitungsteilen

- Technologische Maßnahmen und Betriebsfähigkeiten zur Verringerung der Verformung von Aluminiumteilen

- Tipps für CNC-bearbeitete Teile mit Hinterschnittbearbeitung

- CNC-Drehteile erklärt