So reduzieren Sie Rattern und Vibrationen in der CNC-Bearbeitung

Rattern ist ein Problem, mit dem sich jeder CNC-Maschinenbediener von Zeit zu Zeit auseinandersetzen muss. Bearbeitungsvibrationen sind ein häufiges Problem in der CNC-Fertigung. Durch Fräsen, Drehen oder Bohren werden Teile dieser Tortur ausgesetzt. Dies beeinträchtigt die Qualität und Effizienz der Verarbeitung, führt zu einer Verschlechterung der Oberflächengüte der Teile und beschädigt und verkürzt die Lebensdauer des Schaftfräsers erheblich. Wie das Rattern bei der CNC-Bearbeitung reduziert werden kann, ist der Hauptinhalt, den wir als Nächstes besprechen werden.

Was ist Machining Chatter?

Was ist Machining Chatter?

Bearbeitungsvibrationen, auch Rattern genannt, beziehen sich auf das Phänomen unerwünschter Vibrationen, die während Schneidvorgängen in Bearbeitungsprozessen wie CNC-Fräsen, -Drehen und -Bohren erzeugt werden und Schwankungen auf der Oberfläche der bearbeiteten Teile erzeugen. Dies geschieht, wenn das Werkstück und das Schneidwerkzeug mit unterschiedlichen Frequenzen vibrieren, und kann durch viele Prozessbedingungen ausgelöst werden:Werkzeughalter, Schneidwerkzeuge, Teilebefestigungen und Maschinenbedingungen.

Diese Vibrationen können nicht resonant sein, beispielsweise wenn ungleichmäßig verschlissene Werkzeuge verwendet werden. Nichtresonante Schwingungen sind normalerweise während des gesamten Bearbeitungszyklus konstant und haben normalerweise mechanische Ursachen, die leicht zu diagnostizieren sind.

Wenn Sie Werkzeuge, Werkstückspannung, Bearbeitungsstrategien und Maschineneinstellungen richtig kombinieren, um Vibrationen zu erzeugen, die gleich oder nahe der Eigenfrequenz der Maschine sind, werden Sie durch Resonanz verursachte Vibrationen feststellen. Diese Art von Rattern kann nur an bestimmten Stellen im Werkzeugweg auftreten, z. B. an konkaven Ecken.

Arten von Rattern beim Rattern von Bearbeitungswerkzeugen und Werkstücken

Es gibt zwei Arten von Rattern:Werkzeugrattern und Werkstückrattern. Mit Tool Chatter geraten Ihre Maschine und Werkzeuge in Schwingungen, die sich dann auf das Werkstück übertragen.

Bei Werkstückrattern schwingt die Werkstückwand. Letzteres tritt normalerweise nur bei dünnen Wänden auf, kann jedoch mehr oder mehr Probleme verursachen als Tool Chatter. In diesem Artikel konzentrieren wir uns auf „Werkzeugrattern“, aber Sie können versuchen, dieselben Techniken anzuwenden, um „Werkstückrattern“ zu reduzieren.

Warum müssen Chatter reduziert werden?

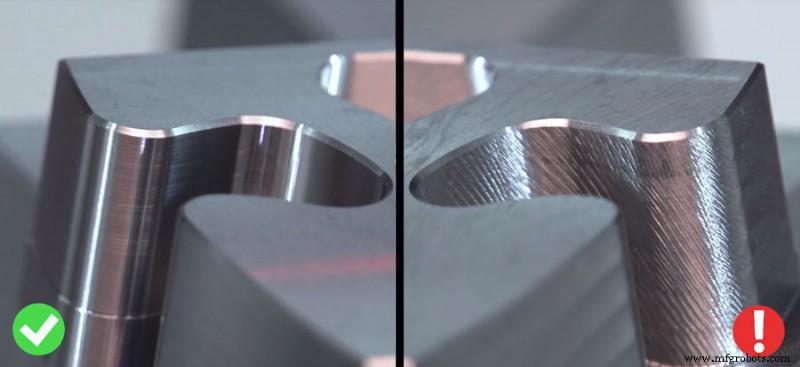

Rattern während der Bearbeitung kann zu einer minderwertigen Oberflächengüte führen und die Standzeit des Werkzeugs verkürzen. Vibrationsspuren sind auf der bearbeiteten Oberfläche sichtbar und zeigen normalerweise wellenförmige Muster oder regelmäßige Spuren. Ständiges Zittern kann zu ungleichmäßigem Werkzeugverschleiß und sogar zu Schäden führen.

Die Vibration von CNC-Werkzeugmaschinen ist normalerweise zu hören. Ein erfahrener Mechaniker kann an seiner einzigartigen Stimme erkennen, wenn ein Geschwätz auftritt.

Normalerweise werden 100 μm als Kriterium für die Beurteilung verwendet, ob der Tremor angemessen ist. Wenn die Vibrationsamplitude beim Schneiden 100 μm überschreitet, kann dies dazu führen, dass sich das Werkzeug oder Werkstück lockert und das Fräsen nicht fortgesetzt werden kann. Wenn die Schwingung weniger als 100 μm beträgt, gibt es, obwohl eine Bearbeitung möglich ist, deutliche Vibrationskratzer auf der Oberfläche des Teils, was auf der Oberfläche des Endprodukts nicht zulässig ist. Daher sollten Bearbeitungsvibrationen auf einen angemessenen Bereich begrenzt werden.

Wie kann Rattern bei der CNC-Bearbeitung reduziert werden?

1. Bestimmen Sie den richtigen Werkzeugweg

Dies ist ein sehr wichtiger Schritt beim Schneiden. Laut Anleitung kann das Fräsen in Abwärtsfräsen und Aufwärtsfräsen unterteilt werden. Stimmt die Richtung der Fräskraft mit der Einspannrichtung des Werkstücks überein, kann die Schwingung des Biegeteils eliminiert werden. Eine CNC-Fräsmaschine, die mit einer Kugel oder einem Kugelgewindetrieb ausgestattet ist, und ein vertikales Bearbeitungszentrum sind sehr hilfreich, um Ratterschwingungen während des CNC-Fräsens zu eliminieren.

Bei der Verwendung herkömmlicher Werkzeugwege auf einer CNC-Fräsmaschine variiert der Eingriffsgrad der Werkzeuge. Dies kann dazu führen, dass an bestimmten Stellen im Werkzeugweg eine übermäßige Kraft auf den Fräser ausgeübt wird, was zu Rattern führen kann. Die Verwendung eines konstanten Werkzeugwegs für den Eingriff oder die Reduzierung der Schnitttiefe kann dazu beitragen, diese Situation zu lindern.

2. Richtig schneiden

Wenn eine CNC-Fräsmaschine einen langen und dünnen Schaftfräser verwendet, um eine tiefe Kavität zu fräsen, wird normalerweise ein Tauchfräsen verwendet, bei dem der Fräser wie ein Bohrer axial zugestellt wird. Beim Fräsen tiefer Kavitäten beträgt der Überstand der langen Stange in der Regel mehr als das 3-fache des Durchmessers der Werkzeugstange. Nur wenn die Schnittvibration nicht schwerwiegend ist, kann die Anpassung der Schnittparameter wirksam sein. Herkömmliche Einstellmethoden:Reduzieren Sie die Geschwindigkeit des Werkzeugs oder Werkstücks, verringern Sie die Schnitttiefe und erhöhen Sie die Schnittmenge pro Umdrehung. Außerdem werden bei leichten Spanbrechern Messer mit großen Vor- und Rückwinkeln eingesetzt. Der Schneidkeilwinkel der Wendeschneidplatte ist der kleinste beim Fräsen.

3. Wählen Sie das Richtige Schneider Werkzeug ing

Schneidwerkzeuge können das Rattern stark beeinflussen. Zu berücksichtigen sind das richtige Substrat, die richtige Geometrie, Beschichtung und das Seitenverhältnis. Programmierer neigen normalerweise dazu, das größte Werkzeug zu verwenden, das untergebracht werden kann, aber dies ist möglicherweise nicht die ideale Werkzeuggröße. Lange, dünne Werkzeuge vibrieren eher (und biegen sich ab) als kurze, dicke Werkzeuge. Wählen Sie daher das Werkzeug mit dem größten Durchmesser. Minimieren Sie die Anzahl der Werkzeuge, die aus dem Werkzeughalter herausragen, und stellen Sie sicher, dass sie fest mit fester Rundlaufgenauigkeit befestigt sind. Die Kombination mehrerer Werkzeuge mit variablen Nutformen ist eine effektive Möglichkeit, Vibrationen zu reduzieren.

Darüber hinaus verringert die Verwendung scharfer Klingen die Schneidkraft der CNC-Fräsmaschine, und die rechtzeitige Aufrechterhaltung der Stabilität des Werkzeugs und der Verarbeitungsumgebung ist eine Verarbeitungsbedingung, die nicht ignoriert werden darf.

Es ist auch wichtig, kontinuierlich den richtigen Werkzeugdruck oder die richtige Spanlast anzuwenden. Auf CNC-Fräsmaschinen können zu viele Spannuten Rattern verursachen. Weniger Spannuten und Schaftfräser mit variabler Teilung können verwendet werden, um durch Spanlasten verursachte Resonanzschwingungen zu reduzieren.

4. Der richtige Werkzeughalter:

Herkömmliche Werkzeugaufnahmen (Side Lock, Doppelwinkelfutter und Standard-ER-Futter) können nicht die Präzision oder Steifigkeit bieten, die für eine Hochleistungsbearbeitung erforderlich sind. Eine bessere Wahl ist ein Werkzeughalter, der Stirnfläche und Kegelkontakt kombiniert, um eine hohe Präzision und hohe Steifigkeit zu bieten. Diese Art von Halter greift in die präzisionsgeschliffene Oberfläche der Spindel ein, während sie in Kontakt mit dem Konus ist, was die erforderliche zusätzliche Steifigkeit bietet und auch zur Dämpfung beiträgt. Die Balance aller Werkzeuge sollte bewertet werden, und die Oberflächenqualität kann auch bei niedrigeren Drehzahlen verbessert werden.

5. Die richtige Arbeit Halten :

Wenn das Teil nicht richtig befestigt ist, kann das Teil selbst vibrieren und Zittern verursachen. Prüfen Sie, ob das Spannfutter, der Schraubstock, der Vakuumtisch oder eine andere Werkstückhaltevorrichtung ausreichend Druck auf das Werkstück ausübt. Versuchen Sie, eine Arbeitsvorrichtung der richtigen Größe zu verwenden, um den Spanndruck so gleichmäßig wie möglich auf das Teil auszuüben.

Vermeiden Sie es, nur ein Ende eines langen, dünnen Materials zu klemmen. Wenn dies ein Problem sein könnte, ziehen Sie die Verwendung einer größeren Werkstückhalterung oder einer anderen Halterung auf der Fräse in Betracht. Erwägen Sie die Verwendung eines Reitstocks oder eines stabilen Auflagerahmens auf der Drehmaschine.

Bei der Verwendung dünnwandiger Teile kann die Vibration der stoßdämpfenden Teile besonders herausfordernd sein. Eine Möglichkeit, diese Art von Ratterproblem zu lösen, besteht darin, Füllmaterialien zu verwenden, um die Steifigkeit des Teils zu erhöhen.

6. Maschineneinstellung und -wartung:

Die CNC-Maschine sollte auf einem festen Betonboden ohne Nähte, Risse oder andere Unterbrechungen aufgestellt werden. Lose, weiche, elastische oder beschädigte Böden verstärken das Zittern von CNC-Maschinen. Richtig installierte Anker oder richtig eingestellte Füße sind ebenfalls Grundvoraussetzungen für die Reduzierung von Jitter.

Wenn Sie eine gute Oberflächenqualität und enge Toleranzen auf schlecht gewarteten Maschinen beibehalten möchten, müssen Sie andere als die hier aufgeführten mechanischen Probleme überwinden. Lassen Sie die Geräte regelmäßig warten, um eine optimale Leistung zu gewährleisten.

Herstellungsprozess

- Werkzeugdurchbiegung in der CNC-Bearbeitung

- Strategien zur Verringerung der Werkzeugdurchbiegung bei der CNC-Bearbeitung

- So senken Sie die Kosten bei CNC-Bearbeitungsprojekten

- So konstruieren Sie Teile für die CNC-Bearbeitung

- Wie sich der Eckenradius auf die CNC-Bearbeitung auswirkt

- Wie man CNC-Bearbeitungsteile mit engen Toleranzen herstellt

- Wie man Werkzeugausfälle mit CNC-Werkzeugbrucherkennung reduziert

- So senken Sie die CNC-Bearbeitungskosten

- Wie können die Kosten für CNC-Bearbeitungsteile gesenkt werden?

- Was ist Werkzeugdurchbiegung bei der CNC-Bearbeitung und wie kann man sie reduzieren?