Ein lächerlich einfacher Leitfaden zum Umgang mit geplanten Ausfallzeiten | Geplante Ausfallzeit

Vorbeugende Wartung ist die beliebteste Wartungsstrategie, da sie viele Vorteile bietet und gleichzeitig nicht unglaublich schwer oder teuer zu implementieren ist.

Allerdings hat die vorbeugende Wartung auch ihre Schattenseiten.

Einer der am häufigsten zitierten Einwände ist, dass die Implementierung bedeutet, dass Sie übermäßige Wartung durchführen. Mit anderen Worten, Ihre Techniker werden Zeit mit unnötigen Inspektionen und Anlagen verschwenden, die möglicherweise (noch) nicht dieses Maß an Aufmerksamkeit erfordern.

Wenn wir etwas tiefer graben, werden wir sehen, dass dies zu einem wichtigeren Problem führt. Wenn Sie vorbeugende Arbeiten an einem Asset durchführen, muss dieses Asset in vielen Fällen zuerst abgeschaltet werden. Bei der Übersetzung müssen Sie geplante Ausfallzeiten einplanen.

Da niemand während Produktionsspitzen oder für Wartungsarbeiten, die noch nicht durchgeführt werden müssen, eine Anlage stilllegen möchte, sehen wir uns an, wie Sie einen Wartungsplan entwickeln können, der diese Herausforderungen berücksichtigt und geplante Ausfallzeiten minimiert.

Was sind geplante Ausfallzeiten | geplante Ausfallzeit?

Einfach ausgedrückt ist geplante Ausfallzeit ein Zeitraum, den Sie für geplante Wartungsarbeiten und Upgrades reservieren, während dessen Ihre Assets abgeschaltet werden müssen.

Da an kritischen Anlagen, die für die Produktion wichtig sind, häufig proaktive Wartung durchgeführt wird, gibt es keine andere Lösung, als den normalen Produktionsbetrieb zu unterbrechen, bis die Reparaturen/Inspektionen/Upgrades abgeschlossen sind.

Unternehmen versuchen, diese Probleme zu vermeiden, indem sie die Wartung während der Nachtschichten (oder zu anderen Zeiten, in denen die Maschinen nicht verwendet werden) planen. Wenn Ihre Wartungsabteilung jedoch keine Nachtschichten durchführt oder Sie einen Produktionszyklus rund um die Uhr haben, kann es sehr kompliziert und schnell werden, den richtigen Zeitpunkt für die Planung geplanter Ausfallzeiten zu finden.

Kurzer Hinweis:Für den Rest des Artikels werden wir die Begriffe „geplante Ausfallzeit“ und „geplante Ausfallzeit“ synonym verwenden, da sie sich in der Praxis auf dasselbe beziehen.

Geplante und ungeplante Ausfallzeiten

Der Unterschied zwischen geplanter und ungeplanter Ausfallzeit ist selbsterklärend:SIE entscheiden, wann Sie Ausfallzeiten geplant haben möchten, MASCHINEN entscheiden, wann sie eine Pause einlegen möchten, und sie fragen nicht, ob das zu Ihrem Zeitplan passt.

Spaß beiseite, unerwartete Geräteausfälle, die zu ungeplanten Ausfallzeiten führen, können sehr teuer werden , was einer der Hauptgründe ist, warum viele Unternehmen von reaktiver zu präventiver Wartung wechseln .

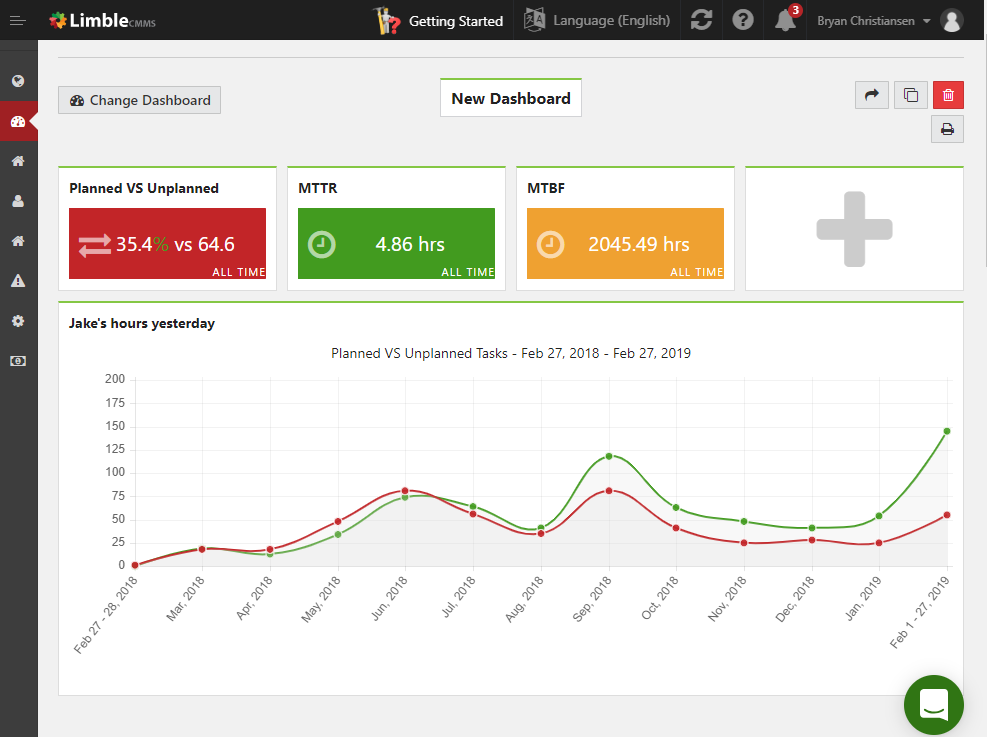

Es ist wichtig zu wissen, wie viel Zeit Sie für geplante und ungeplante Wartungsarbeiten aufwenden. Daher ist es eines der vielen Dinge, die Limble für Sie im Auge behält.

Hier ist ein Beispiel dafür, wie Sie Limble verwenden können, um zu verfolgen, wie viel Zeit Sie für geplante Wartungsaufgaben aufwenden und wie viel Zeit Sie aufwenden, um auf unerwartete Probleme zu reagieren:

Sehen wir uns an, wie Sie geplante Ausfallzeiten planen, damit Sie eine ordnungsgemäße Wartung mit minimalen Auswirkungen auf Ihre Produktionsgeschwindigkeit und Ihr Produktionsvolumen durchführen können.

So managen Sie geplante Ausfallzeiten

#1) Verstehen Sie Ihre Produktion

Das ganze Jahr über werden Sie in der täglichen Produktion höchstwahrscheinlich ein Auf und Ab haben. Kennen Sie jede Maschine, die Sie betreiben, und erkennen Sie, wie sich unterschiedliche Jahreszeiten auf die Produktionszyklen und damit auf den täglichen Gebrauch der Maschinen auswirken.

Planen Sie während der Spitzenproduktion, den besten Zeitpunkt zu finden, der das Endergebnis am wenigsten beeinflusst. Wenn Sie Zeit für die Vorbereitung finden, kann dies nach Stunden bedeuten. Wenn Sie einen rund um die Uhr geöffneten Shop betreiben, kann dies die langsamste Stunde des Tages bedeuten.

Der Schlüssel ist zu wissen, wann sich die Produktion verlangsamt und wann sie planmäßig schneller wird.

#2) Reduzieren Sie übermäßige Wartung mit einem CMMS

Eine der wichtigsten Methoden zur Durchführung eines erfolgreichen Wartungsplans besteht darin, große Informationsmengen aus verschiedenen Quellen zu organisieren, zu verwalten und zu verfolgen.

Ein modernes CMMS haben kann Ihnen sehr dabei helfen, all diese Daten zu verfolgen und zu verstehen.

Reaktive Wartung um 73,2 % reduzieren

Sehen Sie sich die Ergebnisse an, die Red Hawk mit Limble genießt

Lesen Sie unsereFallstudie

Hier sind nur einige der Dinge, die Sie mit einem CMMS tun:

- Maschinenleistung und Anlagenverlauf aufzeichnen

- den Fortschritt aller Aufgaben verfolgen (Arbeitsaufträge lesen)

- Verfolgen Sie die Nutzung aller Lagerbestände und Ersatzteile

- die Leistung des Technikers verfolgen

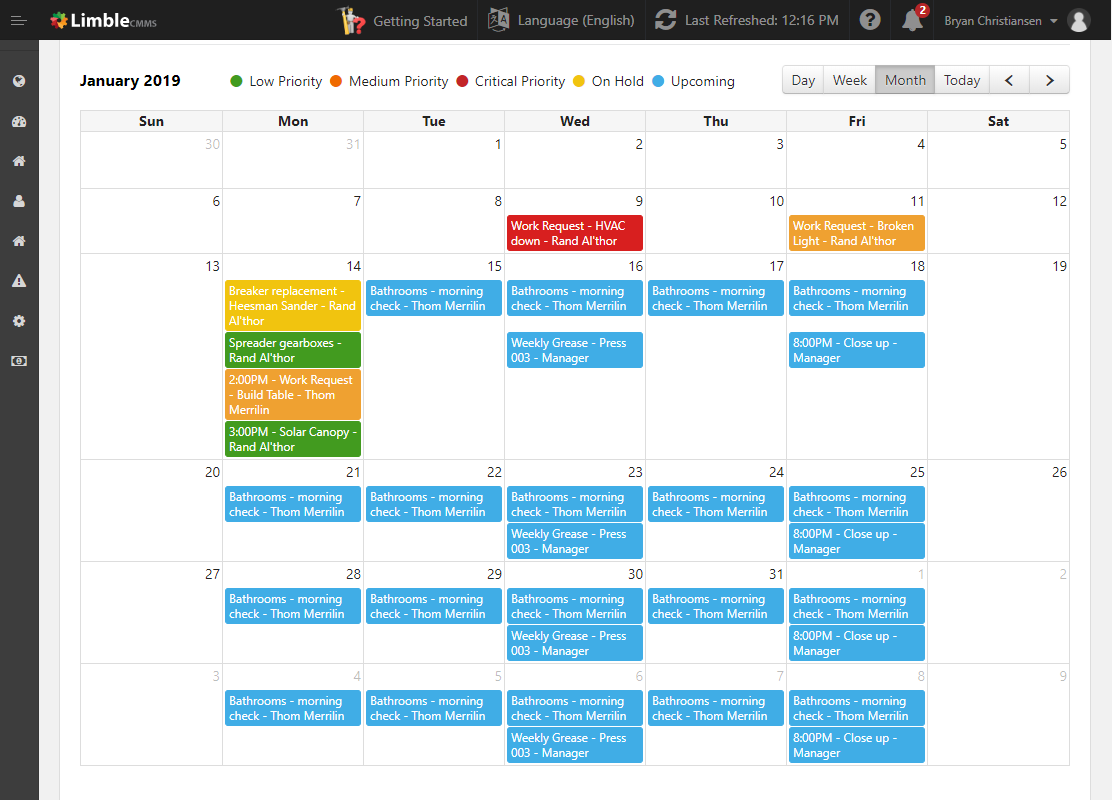

- Planen und überwachen Sie Ihren kompletten vorbeugenden Wartungsplan

Indem Sie all diese Daten zur Verfügung haben, können Sie übermäßigen Wartungsaufwand reduzieren :

- Verteilung der Häufigkeit von Wartungsarbeiten an Anlagen, die damit umgehen können

- Verkürzung der Ausfallzeit durch Beschleunigung der Diagnose und der Teamkommunikation

- sicherstellen, dass alle Ersatzteile verfügbar sind, wenn Sie sie brauchen

- im Allgemeinen eine gut organisierte Wartungsabteilung zu haben

Einen detaillierten Einblick in CMMS finden Sie in unserem Leitfaden Was ist ein CMMS-System und wie es funktioniert.

#3) Den Schwerpunkt Ihres Wartungsplans eingrenzen

Eine gute Möglichkeit, um zu wissen, wo Sie mit Ihrer Wartungsplanung beginnen sollten, besteht darin, alle Ihre Assets aufzulisten und ihnen einen Rang zuzuweisen. Es mag offensichtlich erscheinen, aber zu wissen, welche Maschinen in Ihrer Fabrik die höchste Priorität haben, gibt Ihnen einen Norden.

Nachdem Sie Ihre wichtigen Maschinen aufgelistet haben, listen Sie die kleineren Anlagen auf, die möglicherweise so zweitrangig sind, dass sie nicht in die routinemäßige Wartung einbezogen werden müssen.

So entlasten einzelne Maschinen zum Beispiel weniger. Man braucht vielleicht kein Öl oder Schmierung; ein anderes ist möglicherweise weniger involviert als andere Geräte, mit weit weniger beweglichen Teilen.

In jedem Fall benötigen bestimmte Maschinen insgesamt weniger Wartung. Und es sollte klar sein, welche Maschinen in diese Kategorie fallen. Schließlich lohnt es sich oft nicht, für alle Ihre Maschinen einen vorbeugenden Wartungsplan zu haben.

Zusätzlich zu allem, was erwähnt wurde, verstehen, wie lange jede Wartungsaufgabe dauern sollte und wenn die Maschine am wenigsten genutzt wird entscheidend für die Erstellung eines effektiven vorbeugenden Wartungsplans damit Sie geplante Ausfallzeiten zum günstigsten Zeitpunkt planen können.

#4) Eine klar definierte SOP haben

Klar definierte Standardarbeitsanweisungen für jeden Vorgang, der oft wiederholt werden muss, ist eine großartige Möglichkeit, Ihre Wartungsarbeiten zu rationalisieren.

Da geplante Ausfallzeiten einigermaßen regelmäßig eingeplant werden müssen, können Techniker mit klaren Richtlinien ihre Arbeit schneller erledigen, was bedeutet, dass Ihre Anlagen weniger Zeit benötigen, um wieder an die Arbeit zu gehen.

Denken Sie daran, dass die Geschwindigkeit und Qualität der durchgeführten Wartungsarbeiten sind gleich wichtig . Obwohl es schön ist, geplante Ausfallzeiten auf ein Minimum zu beschränken, führen schlecht ausgeführte Wartungsarbeiten mit ziemlicher Sicherheit zu einer Zunahme ungeplanter Ausfallzeiten.

Und ich denke, wir sind uns alle einig, dass zwei zusätzliche Stunden geplanter Ausfallzeit viel akzeptabler sind als ein ganzer Tag ungeplanter Abschaltung oder Ausfall.

#5) Verstehe deine Engpässe

Häufige Lieferverzögerungen erschweren die Lagerhaltung der benötigten Ersatzteile? Einige leitende Wartungstechniker sind in den Ruhestand gegangen oder haben das Unternehmen verlassen, Sie arbeiten also mit einem jüngeren Team, dem es an Erfahrung und Ausbildung mangelt? Arbeiten Sie mit älteren Assets, die viel Aufmerksamkeit benötigen und unerwartet ausfallen?

Im Zusammenhang mit der Minimierung geplanter Ausfallzeiten für vorbeugende Wartung, Ersatzteile , unerfahrene/unqualifizierte Techniker , und alternde Vermögenswerte sind die 3 häufigsten Engpässe, die Sie einplanen müssen.

Die gute Nachricht ist, dass diese Engpässe mit ein wenig Workaround und Voraussicht vermeidbar sind.

Wenn Ihre Ersatzteile nicht rechtzeitig bei Ihnen ankommen, sollten Sie nach Möglichkeit früher bestellen oder zu einem neuen Anbieter wechseln.

Wenn Sie wissen, dass Sie unerfahrene Techniker haben, können Sie:

- kombiniere sie mit erfahreneren Kollegen

- eine klar definierte SOP haben, über die wir gerade gesprochen haben

- bieten Sie ihnen das notwendige Training

- ein strengeres Einstellungsverfahren haben

Und schließlich müssen Sie einen Weg finden, alternde Vermögenswerte zu berücksichtigen. In den meisten Fällen bedeutet dies, dass Sie diesen Assets besondere Aufmerksamkeit schenken müssen, da sie sehr störend sein und viele ungeplante Ausfallzeiten verursachen können. Sie können dies auf folgende Weise tun:

- Sorgfältige Verfolgung des Anlagenverlaufs, um allgemeine Ausfallmuster zu extrapolieren, damit Sie sie während geplanter Ausfallzeiten beheben können

- Planung zusätzlicher Inspektionen, die durchgeführt werden können, während die Anlage in Betrieb ist

- Installation von Sensoren zur Durchführung einer zustandsbasierten Überwachung

#6) Reduzieren Sie die Dauer geplanter Ausfallzeiten durch effektive Zusammenarbeit

Abteilungen, die mit Wartungspersonal interagieren, sollten auf der gleichen Seite sein und routinemäßige Einstellungen und Reparaturen koordinieren. Solange jeder weiß, wo sich das Wartungsteam bei jedem geplanten Stillstand befindet, können Maschinenbediener, Reinigungspersonal und andere Arbeiter damit beginnen, die Umgebung vorzubereiten, um sich nur auf das zu konzentrieren, was sie tun müssen, und minimale Ausfallzeiten zu gewährleisten.

Wenn das Gegenteil eintritt und die Kommunikation zwischen den Abteilungen schlecht ist, können Sie sich leicht verschiedene Fehler und Unfälle vorstellen, die auftreten können und die Zeit, die Ihre Vermögenswerte im Standby-Modus verbringen, verlängern.

Lassen Sie nicht zu, dass schlechte Organisation und Kommunikation der Grund für Ihre geplanten Stillstände sind, die zu Produktionsverzögerungen führten.

Wann sind geplante Ausfallzeiten einzuplanen?

Als Facility Maintenance Manager ist klar, dass nur Sie den richtigen Zeitpunkt finden können, um geplante Ausfallzeiten in Ihrer Einrichtung zu planen.

Davon abgesehen haben wir ein paar Tipps, die helfen könnten:

- Planen Sie geplante Wartungsarbeiten außerhalb der Geschäftszeiten

- Unmittelbar vor den großen Feiertagen

- Vor dem mit Spannung erwarteten Unwetter

- Alle zwei Jahre simulieren Sie einen Stromausfall und testen alle kritischen Geräte gleichzeitig

Ausführlichere Erklärungen finden Sie in meinem Gastbeitrag, in dem es um den Zeitplan für geplante Wartungsarbeiten geht .

Es geht darum, im Voraus zu planen

Wie Sie sehen, können Sie mit ausreichender Planung und Organisation die Ausfallzeiten während der geplanten Wartung erheblich minimieren.

Ob während einer Hauptproduktionssaison oder der langsamsten Jahreszeit des Jahres, die Organisation und der genaue Wartungsplan stellen sicher, dass Ihre Produktion auf höchstem Niveau läuft und Ihre Maschinen in einem Top-Betriebszustand sind.

Wenn Sie daran interessiert sind, umfassend zu erkunden, wie Limble Ihnen helfen kann, die Zeit für geplante Ausfallzeiten auf ein Minimum zu beschränken, hinterlassen Sie unten einen Kommentar oder senden Sie uns eine Nachricht .

Gerätewartung und Reparatur

- Geplante vs. Außerplanmäßige Wartung in Produktionsstätten

- Ein Leitfaden zur Implementierung einer vollständigen produktiven Wartung

- Leitfaden zu Produktions-KPIs

- Die Zukunft der Instandhaltung:Ein praktischer Leitfaden für Industrie 4.0

- Ein einfacher Leitfaden zum Aufbau eines Programms zur vorausschauenden Wartung

- Zustandsbasierte Wartung:Ein vollständiger Leitfaden

- Wartungsplanung erfordert einen geplanten Rückstand

- Ein einfacher Leitfaden für Wartungs-Benchmarking

- Was ist geplante Wartung?

- Grundlegender Leitfaden zur Wartung von Kompaktladern