Abdichtung von Lagerverschmutzung

Lagerdichtungen sind in Kombination mit Fettschmierung von entscheidender Bedeutung, da sie dazu beitragen, das Fett frei von Verunreinigungen zu halten. Verunreinigungen, die ins Fett gelangen, werden aufgefangen und verschleißen das Lager ständig.

Die meisten Dichtungen sollen das Eindringen von Verunreinigungen in das Lager verhindern. Einige Dichtungen sind so konstruiert, dass etwas Fett aus dem Lager entweichen kann – oder „sickert“. Bei dieser Art von Dichtungen ermöglicht die nässende Wirkung dem Fett, einen Teil der Verunreinigungen aus dem Lager zu entfernen. Das aus dem Lager austretende Fett trägt zur Schmierung der Dichtung bei und bildet eine zusätzliche Barriere gegen Verunreinigungen.

Geräteinspektion und -vorbereitung

Vor dem Einbau einer Timken-Lippendichtung sollte die Ausrüstung gründlich inspiziert werden. Befolgen Sie die nachstehenden Spezifikationen, um die besten Ergebnisse zu erzielen:

Wellenoberflächenbeschaffenheit (Rauheitsmittelwert oder AA [arithmetisches Mittel]): Mit Ausnahme von PS-1 (Modell 61) sollten alle Dichtungen eine Oberflächengüte von 0,25 - 0,50 µm (10-20 µin.) haben.

Bei PS-1 (Modell 61) sollte die Oberflächengüte innerhalb von 0,10–0,20 μm (4–8 μin) liegen. Die Oberflächenrichtung aller Dichtungen muss senkrecht zur Wellendrehachse sein.

Oberflächengüte der Gehäusebohrung, Ra (Rauheitsmittelwert oder AA [arithmetischer Mittelwert]): Die Oberflächengüte aller Dichtungen muss 2,54 µm (100 µin.) betragen. Die Oberflächenrichtung aller Dichtungen muss senkrecht zur Wellendrehachse sein.

Wellenoberflächenhärte, Rockwell C-Skala: Bei allen Dichtungen, mit Ausnahme von PS-1 (Modell 61), sollte die Wellenkontaktfläche eine Härte zwischen 30 und 40 Rockwell C aufweisen. Bei PS-1 (Modell 61) muss die Oberflächenhärte zwischen 50-70 Rockwell . liegen C.

Zusätzliche Spezifikationen: Sowohl die Wellen- als auch die Gehäusebohrung sollten eine Kantenrücknahme (vorzugsweise eine Kantenfase) aufweisen. Sowohl die Wellen- als auch die Gehäusebohrung sollten frei von jeglichen Defekten sein, wie z. B. spiralförmige Bearbeitungsspuren, Grate, scharfe Kanten, Kerben, Kratzer und Korrosion.

Typischerweise hat die Welle eine Verschleißrille, die aus früheren Dichtungen erzeugt wurde. Achten Sie darauf, dass die neue Dichtlippe nicht an der gleichen Stelle abdichtet.

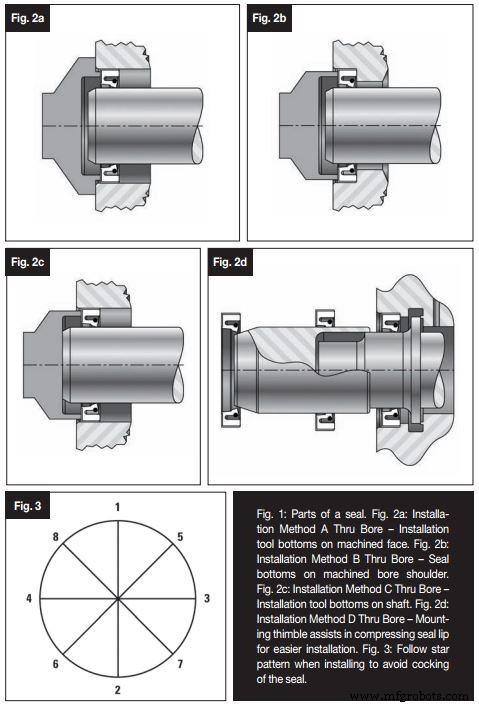

Wenn Antriebsmerkmale wie Keilnuten oder Keilnuten vorhanden sind, müssen diese mit einem Installationswerkzeug ähnlich dem in Abb. 2 gezeigten und mit der in Abb. 2d gezeigten Installationsmethode D abgedeckt werden. Wenn die Verwendung eines Werkzeugs aufgrund der Schaftgröße nicht zulässig ist, verwenden Sie eine der folgenden Möglichkeiten:

• Polyethylenband

• Messing-Unterlegscheiben mit glatten Kanten

• Holzdübel mit glatten Kanten.

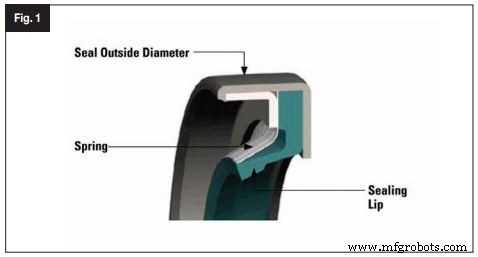

Untersuchen Sie die Dichtlippe auf Beschädigungen wie Schnitte, Einkerbungen und Kerben. Stellen Sie sicher, dass die Feder (Finger- oder Strumpfbandtyp) in der Dichtung (geklebt oder montiert) gehalten wird. Untersuchen Sie den Außendurchmesser der Dichtung und suchen Sie nach Anzeichen von Schäden, wie Schnitten (in Gummidichtungen), Einkerbungen und Kerben.

Installationsmethoden

Einbau der festen Dichtung:Installieren Sie die Dichtung(en) mit einer der in Abb. 64 gezeigten geeigneten Installationsmethoden. Bei Verwendung von Installationswerkzeugen sollte der Durchmesser oder die Kontaktfläche nicht mehr als 0,254 mm (0,010 Zoll) kleiner sein als der Bohrungsdurchmesser. Wenn die Verwendung eines Installationswerkzeugs aufgrund der Größe der Dichtung verboten ist, dann:

• Legen Sie einen Holzblock auf die Dichtung und treiben Sie die Dichtung mit einem Hammer in Position. Schlagen Sie mit dem Hammer nicht direkt auf die Dichtung, da dies zu Schäden führen kann.

• Folgen Sie bei dieser Methode einem Sternmuster (wie in Abb. 3 gezeigt, um ein Verspannen der Dichtung zu vermeiden.

• Platzieren Sie die Enden des Holzklotzes an den Positionen 1 und 2 (wie in Abb. 3 gezeigt).

• Schlagen Sie mit dem Hammer auf die Mitte des Bretts.

• Fahren Sie fort, indem Sie den Holzblock in die entsprechenden Positionen (3 und 4, 5 und 6, 7 und 8) drehen und jedes Mal mit dem Hammer auf die Mitte des Blocks schlagen.

• Wiederholen Sie das Muster, bis die Dichtung richtig in der Gehäusebohrung sitzt. Die Dichtung sitzt vollständig, wenn die Differenz zwischen der Dichtungsoberfläche und der Gehäuseoberfläche 0,254 mm (0,010 Zoll) beträgt.

Installation von geteilten Dichtungen

Hinweis:Dies gilt nur für Umgebungsdruck/nicht geflutete Anwendungen.

• Tragen Sie eine dünne Schicht Schmiermittel auf die Dichtlippe und die Welle auf.

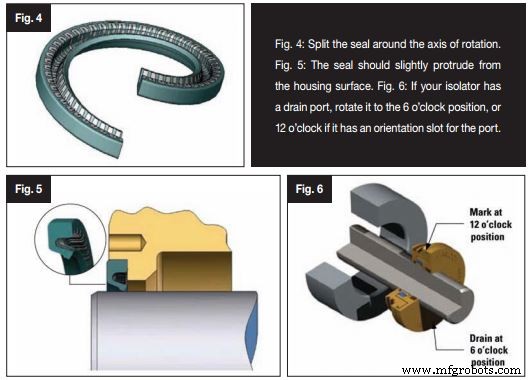

• Teilen Sie die Dichtung entlang der Drehachse (in Abb. 4 gezeigt) und legen Sie die Dichtung um die Welle.

• Beginnen Sie mit dem Spliss und setzen Sie die Dichtung in die Gehäusebohrung ein. Stellen Sie sicher, dass sich die gespaltenen Enden der Dichtung berühren.

• Beidseitig nach unten arbeiten und die Dichtung weiter in die Gehäusebohrung einführen, unten abschließen.

• Sobald die Dichtung richtig in der Gehäusebohrung sitzt, sollte sie 0,381 mm (0,015 Zoll) über die Gehäuseoberfläche hinausragen, wie in Abb. 5 gezeigt. Der 0,015 Zoll Vorsprung ist in die Breite der Dichtung eingebaut. Die Tiefe des Bohrungsgehäuses sollte auf die auf der Verpackung angegebene Siegelbreite bearbeitet werden.

Inspektion

Kontrollieren Sie nach dem Einbau die Dichtbereiche auf Undichtigkeiten, achten Sie dabei besonders auf den Bereich um die Dichtlippe und den Außendurchmesser. Achten Sie darauf, dass sich die Dichtlippe nicht in der Nut der vorherigen Dichtung in der Welle befindet.

Isolatorinstallation

Vor der Installation eines Isolators sollten alle Geräte inspiziert werden. Trennen Sie zuerst die gesamte Stromversorgung der Maschine und befolgen Sie die üblichen Sicherheitsverfahren, um Verletzungen oder Schäden an der Ausrüstung während der Installation zu vermeiden.

Zweitens die Wellen- und Bohrungsoberflächen überprüfen. Das Wellenfinish sollte besser als 1,63 µm (64 µin.) mit minimalem Blei sein, aber eine polierte Oberfläche ist nicht erforderlich. Die Bohrungsoberfläche sollte 2,54 µm (125 µin.) betragen. Sowohl die Welle als auch die Bohrung sollten eine Fase oder eine andere Kantenfreilegung haben, um ein Abscheren des O-Rings zu verhindern.

Drittens, Welle und Bohrung auf Beschädigungen oder Unvollkommenheiten prüfen. Sie sollten beide frei von Graten, Kerben, Einkerbungen und anderen Defekten sein. Entfernen Sie alle Fremdkörper aus dem Bereich. Beachten Sie, dass in vielen Fällen die vorherige Dichtung eine Nut in der Welle abgenutzt haben kann. Stellen Sie sicher, dass der Rotor-O-Ring der neuen Dichtung in diesem Bereich nicht mitläuft.

Wenn schließlich Antriebsmerkmale wie Keilnuten oder Keilnuten auf der Welle vorhanden sind, müssen diese während der Installation abgedeckt werden. Verwenden Sie dazu ein Montagewerkzeug, Polyethylenband, Messing-Unterlegscheiben mit glatten Kanten oder einen Holzdübel mit glatten Kanten.

Siegelvorbereitung: Metallische und nichtmetallische Lagerisolatoren von Timken sind eine Einheit, und jeder Versuch, sie zu zerlegen, führt nicht nur zu Schäden an der Dichtung, sondern führt auch zum Erlöschen der Garantie für das Produkt.

Überprüfen Sie vor der Installation den Außendurchmesser des Orings. und ID, um sicherzustellen, dass sie frei von Mängeln sind. Verwenden Sie das Ihrem Isolator beiliegende Schmiermittel, um alle O-Ringe leicht einzufetten.

Installation: Drücken Sie den Isolator nur mit den Händen (kein Montagewerkzeug erforderlich) gleichmäßig auf die Welle.

Wenn Ihr Isolator einen Ablassanschluss hat, drehen Sie ihn in die 6-Uhr-Position. Für Isolatoren mit Orientierungsschlitz am Außendurchmesser des Stators, drehen Sie ihn in die 12-Uhr-Position, um die richtige Positionierung des Ablassanschlusses sicherzustellen. Einige nichtmetallische Lagerisolatoren können in jede Richtung eingebaut werden, und es ist nicht erforderlich, die Dichtung zu positionieren. Siehe Abb. 68 zur Klärung oder wenden Sie sich an Ihren Vertriebsmitarbeiter, wenn Sie zusätzliche Informationen benötigen.

Drücken Sie den Isolator nur mit den Händen (kein Montagewerkzeug erforderlich) vorsichtig in die Bohrung. Falls erforderlich, klopfen Sie vorsichtig mit einem Hammer auf den Isolator. Während geflanschte Isolatoren vollständig sitzen, wenn der Flansch bündig am Gehäuse anliegt, können flanschlose Isolatoren an der Unterseite des Gehäuses montiert werden und sitzen fest, wenn sie bündig mit der Bohrungsfläche abschließen.

Nach der Installation

Inspektion: Kontrollieren Sie nach dem Einbau den Dichtungsbereich auf Beschädigungen. Drehen Sie die Welle vorsichtig, um sicherzustellen, dass der Rotor richtig funktioniert. Überfluten Sie den Isolator nicht und blockieren Sie die Auslassöffnungen nicht, da dies zu Beschädigungen und Ausfällen der Dichtung führen kann.

Entfernung: Um einen alten Isolator aus Ihrem Gerät zu entfernen, beginnen Sie an der Rückseite der Dichtung und führen Sie die Installationsanweisungen in umgekehrter Reihenfolge durch. Wenn der Zugang zur Rückseite des Isolators schwierig ist, hebeln Sie ihn nach und nach aus dem Gehäuse. Achten Sie darauf, die Welle oder die Gehäusebohrung beim Entfernen der Dichtung nicht zu beschädigen.

Gerätewartung und Reparatur

- Was ist eine O-Ring-Gesichtsdichtung?

- Wie Fett tötet

- Einfetten oder nicht schmieren

- Sollten Sie die Wartung unter Vertrag nehmen?

- So entfernen Sie ein Lager zur Reparatur

- Partnerschaft für kontinuierliche Verbesserung

- Tech Spotlight:Vorspannen von Kugellagern

- Lagertemperaturdiagramm

- Wirksame Verringerung der Kontamination mit Hydraulikflüssigkeit

- Was ist ein Wellenlager?