Auswirkungen der Parameter der Spitzenbeschallung auf die Flüssigphasen-Exfoliation von Graphit in Graphen-Nanoplättchen

Zusammenfassung

Graphen-Nanoplättchen (GNPs) können durch Exfolieren von Graphit in Lösungsmitteln mittels Hochleistungs-Spitzenbeschallung hergestellt werden. Um den Einfluss der Spitzenbeschallungsparameter auf die Graphitablösung zur Bildung von GNP zu verstehen, wurden drei typische Graphitflockenproben durch Spitzenbeschallung mit einer Leistung von 60, 100, 200 oder 300 W für 10, 30, 60, 90, 120 oder 180 Minuten Die Konzentration von GNP-Dispersionen, die Größe und Defektdichte der hergestellten GNPs und das Sedimentationsverhalten von GNP-Dispersionen, die unter verschiedenen Spitzenbeschallungsparametern hergestellt wurden, wurden bestimmt. Die Ergebnisse zeigten, dass die Konzentration der BSP-Dispersionen proportional zur Quadratwurzel des Beschallungsenergieeintrags (das Produkt aus Beschallungsleistung und Zeit) war. Die Größe und ich D /Ich G Die Werte (bestimmt durch das Raman-Spektrum) von BSP, die unter verschiedenen Spitzenbeschallungsleistungen und -zeiten erzeugt wurden, lagen im Bereich von ~ 1 bis ~ 3 μm bzw. ~ 0,1 bis ~ 0,3, was darauf hindeutet, dass alle produzierten GNPs von hoher Qualität waren. Das Sedimentationsverhalten von GNP-Dispersionen zeigte, dass die Dispersionen günstig stabil waren, und die Konzentration jeder GNP-Dispersion betrug nach der Sedimentation für 96 h ~ 70 % ihrer Anfangskonzentration. Darüber hinaus wurden die TEM-Bilder und Elektronenbeugungsmuster verwendet, um zu bestätigen, dass die hergestellten GNPs aus wenigen Schichten bestanden. Diese Studie hat wichtige Auswirkungen auf die Auswahl der geeigneten Spitzenbeschallungsparameter beim Exfolieren von Graphit zu GNP.

Hintergrund

Graphen ist eine Art zweidimensionales Schichtmaterial mit außergewöhnlich hohem Young-Modul von ~ 1,0 Tpa, ultrahoher Wärmeleitfähigkeit von ~ 5000 W/(m · K), hoher Transmission von 97,7 %, hoher intrinsischer Mobilität von ~ 200.000 cm 2 /(V · s) und extrem hohe Beständigkeit gegen Gaspermeation [1,2,3]. Aufgrund dieser herausragenden Eigenschaften hat Graphen ein großes Potenzial für viele Anwendungen, darunter Sensoren, elektronische Geräte, fortschrittliche Polymer-Nanokomposite, Energiespeicher, Solarzellen, intelligente Beschichtungen, ultraschnelle Laser, Katalyse und biologische Markierung [2, 4, 5, 6]. Die einzigartigen Eigenschaften und möglichen Anwendungen haben in den letzten Jahren dazu geführt, dass Forscher vielversprechende Methoden zur Herstellung von Graphen untersuchten.

Bis heute wurde eine Reihe von Methoden zur Herstellung von Graphen entwickelt, wie mikromechanische Spaltung [7], Reduktion von Graphenoxid [8, 9], chemische Gasphasenabscheidung (CVD) [10] und Flüssigphasen-Exfoliation (LPE) [11,12,13,14]. Die mikromechanische Spaltung kann verwendet werden, um hochwertige großflächige GNPs herzustellen, hat jedoch die Nachteile einer geringen Produktionsausbeute und eines geringen Durchsatzes. Die Reduktion von Graphenoxid wird häufig zur Herstellung von BSP verwendet; jedoch entfernt das Reduktionsverfahren nicht alle funktionellen Sauerstoffgruppen. Somit behalten die durch Reduktion von Graphenoxid hergestellten GNPs immer noch eine hohe Defektdichte, was ihre Eigenschaften verschlechtert. CVD ist eine vielversprechende Methode für die großtechnische Herstellung von Monolayer- oder Wenig-Layer-Graphen mit hoher Qualität; das Verfahren erfordert jedoch raue chemische Reaktionsbedingungen, wie hohe Temperatur und Vakuum, was die Kosten erhöhen und Sicherheitsprobleme verursachen kann. LPE wurde zuerst von Coleman et al. [11] durch Beschallen von Graphit in organischen Lösungsmitteln mit einem Ultraschallbad. Aufgrund seiner geringen Kosten, Einfachheit und seines Potenzials für die Massenproduktion hat LPE viel Aufmerksamkeit von vielen Forschern auf sich gezogen und ist zu einer vielversprechenden Methode zur Herstellung von BSP geworden.

Im Allgemeinen umfasst der LPE-Prozess drei Schritte [15], d. h. das Dispergieren von Graphit in einem geeigneten Lösungsmittel, das Exfolieren von Graphit zu GNPs durch verschiedene Techniken und die anschließende Reinigung der GNPs. Viele Forscher haben sich bemüht, vielversprechende Lösungsmittel zu screenen und potenzielle Peeling-Techniken zu entwickeln. Im Hinblick auf das Lösungsmittelscreening wurden bisher mehr als 60 Lösungsmittel zur Exfoliation von Graphit verwendet, darunter verschiedene organische Lösungsmittel [16], Lösungsmittel mit niedrigem Siedepunkt [17, 18], Tensidlösungen [12, 19], ionische Flüssigkeiten [20], Polymerlösungen [21] und amphiphile Biomoleküllösungen [22]. Um die guten Lösungsmittel vorherzusagen, wurden außerdem die Oberflächenspannungstheorie [11] und Hansen-Löslichkeitsparameter [16] verwendet, um den Mechanismus der Graphitablösung zu untersuchen.

In Bezug auf Peeling-Techniken wurden bei LPE Ultraschall [23,24,25,26], High-Shear-Mischen [27, 28], Kugelmahlen [29] und Hochdruckhomogenisierung [30] eingesetzt. Unter diesen Verfahren wird die Beschallung bei LPE weit verbreitet verwendet, die zwei Kategorien umfasst, d. h. Badbeschallung und Spitzenbeschallung. Die Badbeschallung ist eine bequeme und kostengünstige Methode zum Exfolieren von Graphit [31]. Aufgrund seines geringen Energieeintrags und seiner geringen Exfoliationseffizienz hat LPE mit Badbeschallung jedoch wenig Potenzial für die Scale-up-Produktion von BSP. Kürzlich haben einige Forscher gezeigt, dass die Produktionsrate von GNPs durch Hochleistungs-Spitzenbeschallung [32,33,34] oder die Kombination von Spitzenbeschallung mit Schermischen [35] erheblich gesteigert werden kann, und untersuchten die Einflüsse von Gefäßform und anfänglicher Graphitkonzentration , Flüssigkeitsvolumen und Tensid auf die BSP-Ausbeute [33]. Darüber hinaus haben Gao et al. präsentierte eine Methode zur Herstellung von BSP durch Ablösen von Graphit in überkritischem CO2 /H2 O-Medium über die Kopplung eines Druckreaktors mit einem Spitzenbeschaller und untersuchte die Wirkung von Systemdruck, Beschallungsleistung, Verhältnis von überkritischem CO2 /H2 O usw. über die Ausbeute an Graphen [36]. Darüber hinaus schlugen einige Untersuchungen vor, dass die Exfoliationseffizienz und die Qualität von GNPs durch die Beschallungsparameter wie Eingangsleistung, Beschallungszeit, Sondendurchmesser und Beschallungsfrequenz usw. beeinflusst werden könnten [14]. Es wurden jedoch nur wenige systematische Untersuchungen durchgeführt, um die Wirkung von Spitzenbeschallungsparametern auf die Qualität der erzeugten BSP zu verstehen.

Diese Studie zielt darauf ab, die Auswirkungen der Spitzenbeschallungsleistung und -zeit auf die Exfoliation von Graphit zu BSP zu bestimmen. Zuerst wurde eine Reihe von Ethanol/Wasser-Lösungsmittelgemischen mit unterschiedlichen Oberflächenspannungen verwendet, um drei Arten von Graphitflockenproben zu dispergieren. Als dispergierendes flüssiges Medium wurde das Lösungsmittelgemisch mit der höchsten GNP-Konzentration gewählt. Dann wurden die Qualitäten von GNPs, einschließlich ihrer Konzentration, Größe, Defektdichte und Sedimentationsverhalten, die unter verschiedenen Spitzenbeschallungsleistungen und -zeiten erzeugt wurden, bestimmt. Die Studie hat wichtige Auswirkungen auf die Auswahl der geeigneten Spitzenbeschallungsparameter beim Exfolieren von Graphit zu GNP.

Methoden/Experimental

Auswahl des flüssigen Dispergiermediums

Gemäß der Oberflächenthermodynamik ist die Änderung der freien Gibbs-Energie (ΔG ) vor und nach der Graphitablösung verwendet werden, um die Verteilung des BSP vorherzusagen. Im Allgemeinen ΔG für das Peeling eines Graphitstücks in BSP kann ausgedrückt werden als

$$ \Updelta G=2N{\gamma}^{\mathrm{GL}}-2{\gamma}^{\mathrm{GL}}=2\left(N-1\right){\gamma}^{ \mathrm{GL}} $$ (1)wo N ist die Anzahl des BSP nach der Streuung und γ GL ist die freie Grenzflächenenergie zwischen dem BSP und dem flüssigen Medium. Nach der Kombinationsregel ist γ GL kann aus der Oberflächenspannung des BSP berechnet werden (γ GV ) und die Oberflächenspannung des flüssigen Mediums (γ LV ), die ausgedrückt werden kann als

$$ {\gamma}^{\mathrm{GL}}={\gamma}^{\mathrm{GV}}+{\gamma}^{\mathrm{LV}}-2\sqrt{\gamma^{\ mathrm{GV}}{\gamma}^{\mathrm{LV}}}={\left(\sqrt{\gamma^{\mathrm{GV}}}}-\sqrt{\gamma^{\mathrm{LV} }}\right)}^2 $$ (2)Nach Gl. (1) und (2), γ GV ist natürlich konstant, γ LV beeinflusst die Verteilung des BSP, was in einigen früheren Studien gezeigt wurde [11, 16]. Darüber hinaus kann festgestellt werden, dass wenn γ GV ist gleich γ LV , ΔG minimal ist, was darauf hinweist, dass es günstig ist, BSP im flüssigen Medium zu verteilen.

Um hier ein geeignetes flüssiges Dispergiermedium auszuwählen, wurde eine Reihe von binären Lösungsmittelgemischen mit verschiedenen Oberflächenspannungen durch Mischen von Ethanol und Reinstwasser mit vordefinierten Verhältnissen hergestellt. Die Oberflächenspannungen dieser Lösungsmittelgemische (im Bereich von 22 bis 50 mJ/m 2 ) wurden bei 20 °C mit einem Oberflächentensiometer (K100, Krüss GmbH, Deutschland) bestimmt. In der Studie wurden drei kommerziell erhältliche Graphitflockenproben mit Größen von ~ 10 μm (bezeichnet als G10; Xiamen Knano GNPs Technology Co. Ltd., China), ~ 30 μm (G30; Chengdu Organic Chemicals Co. Ltd., China), und ~ 100 μm (G100; Xiamen Knano GNPs Technology Co. Ltd., China) verwendet. Während des Experiments wurde die Graphitflockenprobe (4 mg) in eine Reihe von Ethanol/Wasser-Lösungsmittelgemischen (40 ml) gegeben und dann unter Verwendung eines Spitzenbeschallers (Scientz-950E, Scientz Biotechnology Co. Ltd., China) abgeblättert. Die Spitze des Beschallers hatte einen Durchmesser von 6 mm. Die resultierende GNP-Dispersion wurde 30 min bei 1000 U/min zentrifugiert (TGL-10 K, Shanghai Anting Scientific Instrument, China), um die Aggregationen zu entfernen. Die Konzentrationen von GNPs in einer Reihe von Lösungsmittelgemischen mit unterschiedlichen Oberflächenspannungen wurden durch Auswertung der optischen Dichte (OD) jeder Dispersion mit einem Ultraviolett-Vis-Spektrophotometer (UV-Vis) (Epoch, BioTek, Winooski, VT, USA) gemessen. Als dispergierendes flüssiges Medium für die folgenden Versuche wurde das Lösungsmittelgemisch mit der höchsten GNP-Konzentration gewählt.

Graphit-Peeling bei verschiedenen Spitzenbeschallungsparametern

Um die Auswirkungen der Spitzenbeschallungsleistung und -zeit auf das Exfoliation-Verhalten von Graphit zu GNP zu verstehen, wurden die Graphitflockenproben durch Spitzenbeschallung mit einer Leistung von 60, 100, 200 oder 300 W für 10, 30, 60, 90, 120 oder 180 Minuten In jedem Peeling-Experiment wurde Graphitflocken (4 mg) in das ausgewählte flüssige Dispergiermedium (40 ml) gegeben und dann mit dem Spitzenbeschallungsgerät beschallt. Ein Temperaturkontrollsystem mit einem thermostatischen Wasserbad hielt die Dispersion während der Beschallung auf 20 °C. Die Dispersion wurde 30 min bei 1000 U/min zentrifugiert, um die aggregierten Graphitflocken zu sedimentieren. Schließlich wurde der Überstand gesammelt, um die Eigenschaften von GNPs zu charakterisieren, die unter verschiedenen Spitzenbeschallungsleistungen und -zeiten hergestellt wurden.

Charakterisierung des produzierten BSP

Um die Qualität der GNPs zu bewerten, die mit verschiedenen Spitzenbeschallungsleistungen und -zeiten hergestellt wurden, wurden die Konzentrationen der GNP-Dispersionen, die Größe, Defektdichte und Schichten der GNPs sowie das Sedimentationsverhalten der GNPs in dem ausgewählten dispergierenden flüssigen Medium durch verschiedene Methoden. Insbesondere wurde die Größe der GNPs durch Rasterelektronenmikroskopie (SEM; Nova NanoSEM 430, FEI, Hillsboro, OR, USA) bei 10 kV beobachtet. SEM-Proben wurden durch Pipettieren der GNP-Dispersionen auf Si-Substrate hergestellt. Die Defektdichte der GNPs wurde durch Raman-Spektroskopie (LabRAM HR800, Horiba Jobin-Yvon, Frankreich) mit einem 514 nm-Laser charakterisiert. Proben für die Raman-Spektroskopie wurden durch Aufbringen von GNP-Filmen auf Glasobjektträger hergestellt. Die Konzentrationen von GNPs in den Dispersionen wurden gemessen, indem die OD jeder Dispersion bei 600 nm unter Verwendung eines UV-Vis-Spektrophotometers (Epoch, BioTek, Winooski, VT, USA) bewertet wurde. Das Sedimentationsverhalten der GNPs in dem ausgewählten dispergierenden flüssigen Medium wurde durch Bestimmung der zeitlichen Änderung der GNP-Konzentration unter Verwendung desselben UV-Vis-Spektrophotometers abgeschätzt. Die Schichten der hergestellten GNPs wurden durch Transmissionselektronenmikroskopie (TEM; Tecnai F30, FEI, Hillsboro, OR, USA) bei 200 kV bestimmt. Proben für die TEM-Analyse wurden durch Pipettieren jeder GNP-Dispersion auf ein löchriges Kohlenstoffnetzgitter hergestellt.

Ergebnisse und Diskussion

Exfolieren von Graphit zu GNPs in flüssigen Medien mit unterschiedlichen Oberflächenspannungen

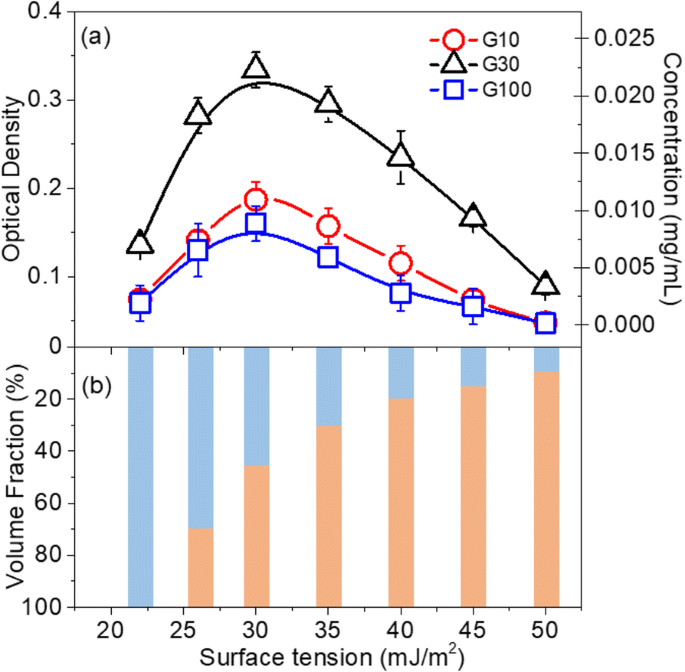

Abbildung 1 zeigt die BSP-Konzentrationen in Lösungsmittelgemischen aus Ethanol und Reinstwasser mit Oberflächenspannungen von 22 bis 50 mJ/m 2 . Im Detail sind die OD und Massenkonzentration der BSP-Dispersionen als Funktion der Oberflächenspannung der Lösungsmittelgemische in Abb. 1a dargestellt. Darüber hinaus ist die Beziehung zwischen der Massenkonzentration und der OD der BSP-Dispersionen in der Zusatzdatei 1 dargestellt. Abbildung 1b zeigt die Beziehung zwischen dem Volumenanteil von Ethanol und der Oberflächenspannung der Lösungsmittelgemische. Die Ergebnisse zeigten, dass die Konzentration der GNP-Dispersionen stark von der Oberflächenspannung des Lösungsmittelgemisches abhing. Alle drei Graphitflockenproben dispergierten am effektivsten in der Ethanol-(45 Vol.-%)-Wasser-(55 Vol.-%)-Mischung mit einer Oberflächenspannung von ~ 30 mJ/m 2 , was in guter Übereinstimmung mit der bisherigen Literatur war [17]. Daher ist das Ethanol/Wasser-Gemisch mit einer Oberflächenspannung von 30 mJ/m 2 wurde als flüssiges Dispergiermedium ausgewählt, um die abgeblätterten Graphitproben abzulösen.

a Optische Dichte und Massenkonzentration von Graphendispersionen, die durch Exfolieren von G10-, G30- und G100-Graphitproben als Funktion der Oberflächenspannung von Ethanol-Wasser-Lösungsmittelgemischen hergestellt wurden. b Zusammenhänge zwischen der Oberflächenspannung von Lösungsmittelgemischen und den Volumenanteilen von Wasser (orange) und Ethanol (blau)

Konzentrationen der BSP-Dispersion, die mit verschiedenen Beschallungsleistungen und -zeiten erzeugt werden

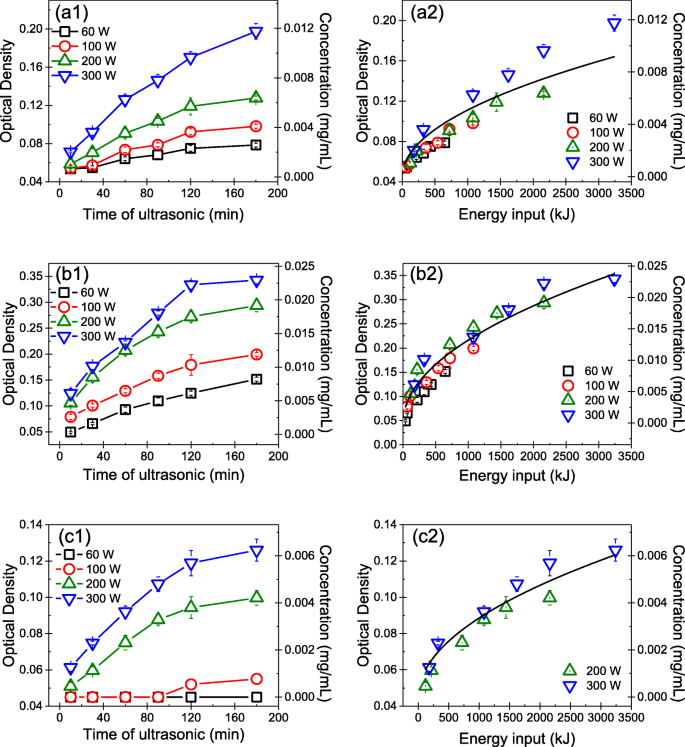

Die Konzentrationen der unter Verwendung verschiedener Beschallungsleistungen und -zeiten erzeugten GNP-Dispersion wurden durch UV-Vis-Spektroskopie bestimmt. Abbildung 2(a1), (b1) und (c1) zeigen die OD und Massenkonzentration des BSP, das in der Wasser-Ethanol-Mischung mit einer Oberflächenspannung von 30 mJ/m 2 . produziert wird als Funktionen der Beschallungsleistung und -zeit. Die Ergebnisse zeigten, dass die Konzentration der GNP-Dispersionen sowohl mit der Beschallungsleistung als auch mit der Zeit zunahm. Beachten Sie, dass G100 in der Ethanol-Wasser-Mischung mit einer Oberflächenspannung von 30 mJ/m 2 . nicht abgeblättert wurde bei Beschallungsleistungen von 60 und 100 W. Insbesondere bei gleicher Beschallungsdauer nahm die Konzentration der BSP-Dispersionen mit der Beschallungsleistung zu. Darüber hinaus stieg die Konzentration der BSP-Dispersionen bei gleicher Beschallungsleistung zunächst schnell und dann mit zunehmender Beschallungsdauer langsamer an. Nachdem die Beschallungszeit 120 Minuten erreicht hatte, blieb die Konzentration der BSP-Dispersionen nahezu unverändert. Diese Ergebnisse zeigten, dass die maximale Konzentration von GNP-Dispersionen nach einer bestimmten Beschallungszeit erreicht wurde, nach der eine weitere Beschallung nicht wirksam war. Darüber hinaus zeigten die Ergebnisse, dass die Konzentrationen von BSP-Dispersionen, die bei einer Beschallungsleistung von 300 W hergestellt wurden, viel höher waren als die von Dispersionen, die bei einer Beschallungsleistung von 60, 100 und 200 W hergestellt wurden.

Konzentrationen von GNP-Dispersionen, die durch Peeling (a1) G10, (b1) G30 und (c1) G100 mit unterschiedlichen Beschallungsleistungen und -zeiten hergestellt wurden. Die Konzentration von BSP-Dispersionen, die durch Peeling (a2) G10, (b2) G30 und (c2) G100 als Funktion der Beschallungsenergiezufuhr erzeugt werden

Um den Einfluss der Spitzenbeschallungsleistung und -zeit auf die Konzentration der BSP-Dispersionen zu bewerten, wird die Beziehung zwischen dem Energieeintrag, d. h. E , (Beschallungszeit multipliziert mit Beschallungsleistung) und die Konzentration der BSP-Dispersionen wurde bestimmt. Abbildung 2(a2), (b2) und (c2) zeigen, dass die Beziehung zwischen der Konzentration der BSP-Dispersionen und dem Energieeintrag beschrieben werden kann durch \({C}_g={aE}^{\raisebox{1ex}{ $1$}\!\left/ \!\raisebox{-1ex}{$2$}\right.} \), wobei C g ist die Konzentration der BSP-Dispersion und a ist ein Parameter, der durch Anpassen der experimentellen Daten bestimmt wird. Die a Werte für die durch das Peeling von G10, G30 und G100 erhaltenen BSP-Dispersionen sind 1,612 × 10 – 4 , 4,175 × 10 − 4 , und 1,061 × 10 − 4 mg/(ml · kJ ½ ), bzw. Diese Ergebnisse zeigten, dass die Konzentration der GNP-Dispersion mit zunehmendem Energieeintrag zunächst schnell und dann langsam zunahm, was in guter Übereinstimmung mit den früheren Ergebnissen von Coleman [23] und Bracamonte [37] zur Exfoliation von Graphit zu GNP mittels Badbeschallung war .

Größe des mit verschiedenen Beschallungsleistungen und -zeiten erzeugten BSP

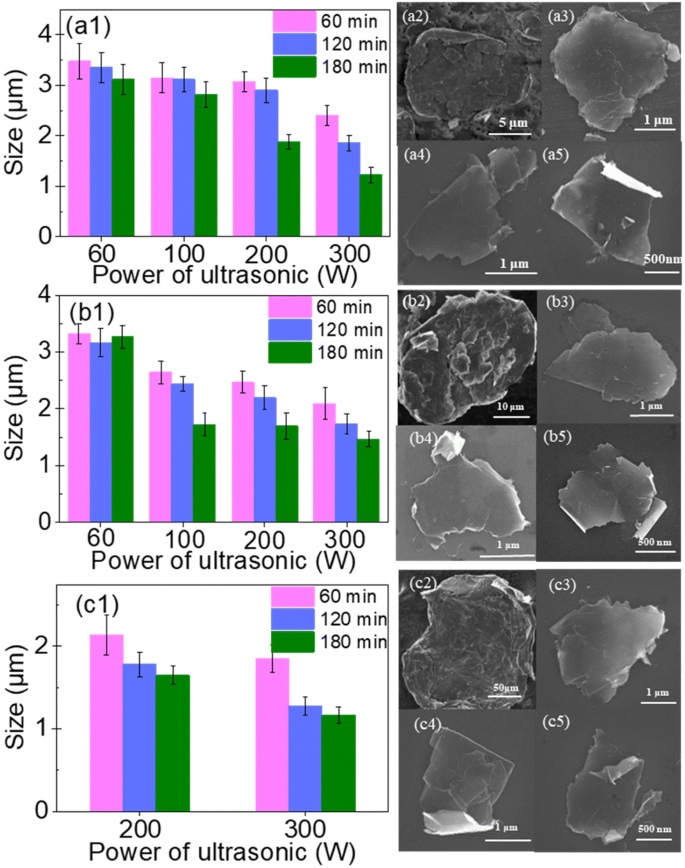

Abbildung 3 zeigt die Größe des BSP, das durch Exfolieren von G10-, G30- und G100-Graphitproben mit verschiedenen Spitzenbeschallungsleistungen und -zeiten erzeugt wird. Abbildung 3(a1), (b1) und (c1) zeigen die durchschnittliche Größe des BSP, das durch Peelings von G10, G30 und G100 mit unterschiedlichen Spitzenbeschallungsleistungen und -zeiten erzeugt wird. Die durchschnittliche Größe des BSP wurde durch die Analyse von etwa 100 BSP für jede Probe bestimmt. Die Ergebnisse zeigten, dass mit zunehmender Beschallungsleistung und -dauer die Größe des erzeugten BSP leicht abnahm. Unabhängig von der Anfangsgröße der Graphitflocken lag die Größe der GNPs, die mit verschiedenen Spitzenbeschallungszeiten und -leistungen hergestellt wurden, im Bereich von ~ 1 bis ~ 3 μm. Da G100 bei Beschallungsleistungen von 60 und 100 W nicht abgeblättert wurde, zeigt Abb. 3(c1) nur die Größe der BSPs, die bei Beschallungsleistungen von 200 und 300 W abgeblättert wurden.

Mittlere Größe der BSP, die mit unterschiedlichen Beschallungsleistungen und -zeiten erzeugt wurden, um (a1) G10-, (b1) G30- und (c1) G100-Schuppengraphitproben zu exfolieren. REM-Aufnahmen der Graphitflockenproben (a2) G10, (b2) G30 und (c2) G100. SEM-Bilder des BSP, die durch Peeling von G10 bei einer Beschallungsleistung von 300 W für (a3) 60 Minuten, (a4) 120 Minuten und (a5) 180 Minuten erzeugt wurden. SEM-Bilder des BSP, die durch Peeling mit G30 bei einer Beschallungsleistung von 300 W für (b3) 60 Minuten, (b4) 120 Minuten und (b5) 180 Minuten erzeugt wurden. SEM-Bilder des BSP, die durch Peeling mit G100 bei einer Beschallungsleistung von 300 W für (c3) 60 Minuten, (c4) 120 Minuten und (c5) 180 Minuten erzeugt wurden

Um den Einfluss der Beschallung auf die Größe der erzeugten GNPs zu veranschaulichen, sind in Abb. 3 SEM-Bilder dieser drei Graphitproben und GNPs, die durch Exfoliation bei einer Beschallungsleistung von 300 W für verschiedene Zeiträume erhalten wurden, dargestellt. Die SEM-Bilder von GNPs, die bei a . abgeblättert wurden Die Spitzenbeschallungsleistung von 60, 100 und 200 W für 60, 120 und 180 Minuten wird in der zusätzlichen Datei 1 gezeigt. Insbesondere zeigen Abb. 3(a2), (b2) und (c2) die Anfangsgrößen der Graphitflocken, dh G10, G30 bzw. G100. Die Bilder zeigen, dass G10, G30 und G100 alle viele Schichten dick waren und eine Größe von ungefähr 10, 30 bzw. 100 μm aufweisen. Abbildung 3(a3), (a4) und (a5) zeigen SEM-Bilder von GNPs, die durch Peeling von G10 in Ethanol-Wasser-Gemischen bei einer Spitzenbeschallungsleistung von 300 W für 60, 120 bzw. 180 Minuten erzeugt wurden. Es kann festgestellt werden, dass bei einer Beschallungszeit von 60 Minuten die erzeugten BSP etwas dicker waren als die, die durch Beschallung für 120 oder 180 Minuten erhalten wurden; die letzten beiden Beschallungszeiten ergaben BSP von fast der gleichen Dicke. Abbildung 3(b3), (b4) und (b5) zeigen REM-Bilder von GNPs, die durch Peeling von G30 bei einer Spitzenbeschallungsleistung von 300 W für 60, 120 bzw. 180 Minuten erzeugt wurden. Abb. 3(c3), (c4) und (c5) zeigen SEM-Bilder von GNPs, die durch Peeling von G100 bei einer Spitzenbeschallungsleistung von 300 W für 60, 120 bzw. 180 Minuten erzeugt wurden. Diese Ergebnisse zeigten alle, dass mit zunehmender Beschallungsleistung und -dauer die Dicke der erzeugten BSP abnahm.

Insgesamt zeigten die Ergebnisse, dass die Größe des erzeugten BSP mit zunehmender Beschallungsleistung und -dauer leicht abnahm. Unabhängig von der Anfangsgröße der Graphitflocken lagen die GNPs, die mit verschiedenen Spitzenbeschallungszeiten und -leistungen hergestellt wurden, in einer Größe von ~ 1 bis ~ 3 μm.

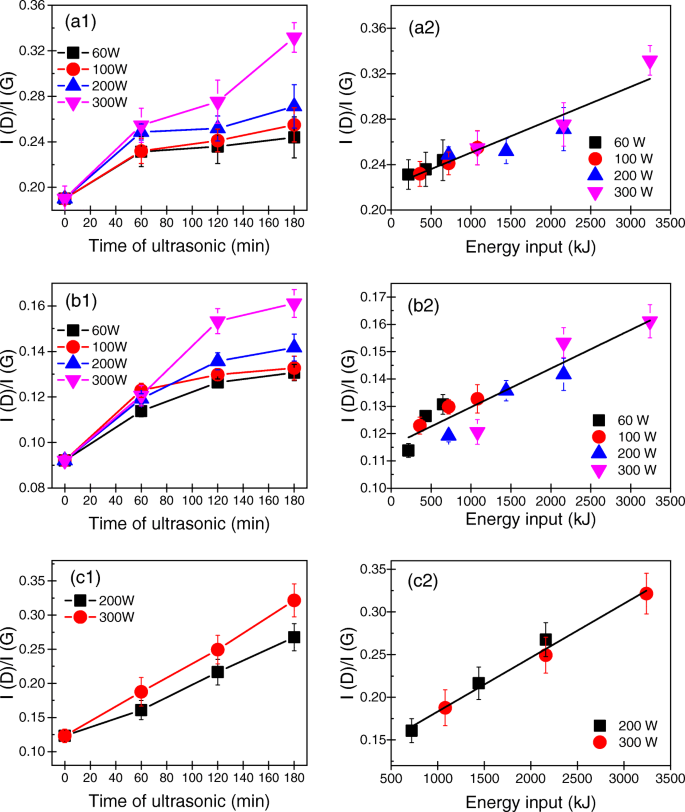

Fehlerdichte von BSP, die mit verschiedenen Beschallungsleistungen und -zeiten erzeugt wurden

Die Defektdichte von GNPs, die mit verschiedenen Beschallungsleistungen und -zeiten hergestellt wurden, wurde durch Raman-Spektroskopie bestimmt. Im Allgemeinen ist das Intensitätsverhältnis des D Band bei 1350 cm − 1 zu dem des G Band bei 1580 cm − 1 (Ich D /Ich G ) wird verwendet, um die Defektdichte von GNPs zu charakterisieren [33]. Ein kleineres I D /Ich G Wert weist auf eine geringere Defektdichte der BSPs hin. Das Ich D /Ich G Werte der BSP, die mit unterschiedlichen Beschallungsstärken und -zeiten abgeblättert wurden, sind als Histogramme in Abb. 4(a1), (b1) und (c1) dargestellt. Darüber hinaus sind in der Zusatzdatei 1 typische Raman-Spektren der anfänglichen Graphitflocken und BSPs, die bei Leistungen von 60, 100, 200 oder 300 W für 60, 120 oder 180 Minuten abgeblättert wurden, dargestellt. Die I D /Ich G die BSP-Werte stiegen mit zunehmender Beschallungszeit und -leistung der Spitze leicht an. Trotzdem ist das Ich D /Ich G Die Werte der GNPs, die unter Verwendung der verschiedenen Spitzenbeschallungsleistungen und -zeiten hergestellt wurden, lagen im Bereich von ~ 0,1 bis ~ 0,3, was darauf hinweist, dass alle hergestellten GNPs eine geringe Defektdichte aufwiesen, d. h. sie waren von hoher Qualität. Darüber hinaus veranschaulichen zusätzliche Datei 1:Die Abbildungen S5, S6 und S7, dass mit zunehmender Beschallungsleistung und -dauer der G Die Bänder der GNPs wurden breiter, was bedeutete, dass die meisten Defekte in den GNPs eher Kantendefekte als Basalebenendefekte waren.

Ich D /Ich G BSP-Werte, die unter Verwendung verschiedener Beschallungsleistungen und -zeiten von (a1) G10, (b1) G30 und (c1) G100 erzeugt wurden. Ich D /Ich G Werte des durch Peeling erzeugten BSP (a2) G10, (b2) G30 und (c2) G100 als Funktion der Beschallungsenergiezufuhr

Um den Einfluss der Spitzenbeschallungsleistung und -zeit auf die Defektdichte der erzeugten GNPs gründlich zu verstehen, wurde der Energieeintrag während der Exfoliation berücksichtigt. Abbildung 4(a2), (b2) und (c2) zeigen die Beziehungen zwischen dem I D /Ich G Wert und Energieeintrag während der Spitzenbeschallung. Offensichtlich I D /Ich G aller produzierten BSP stiegen linear mit dem Energieeinsatz. Es zeigte, dass die Beschallungsleistung und -zeit verringert werden sollten, um ein qualitativ hochwertiges BSP zu erzeugen. Darüber hinaus zeigten die Ergebnisse, dass das I D /Ich G die BSP-Werte, die durch Peelings mit G30 erzeugt wurden, waren viel niedriger als die von BSPs, die durch Peelings von G10 und G100 erzeugt wurden. Dies kann durch Unterschiede in der Qualität der makellosen Graphitproben verursacht werden.

Sedimentationsverhalten von BSP in einem flüssigen Medium

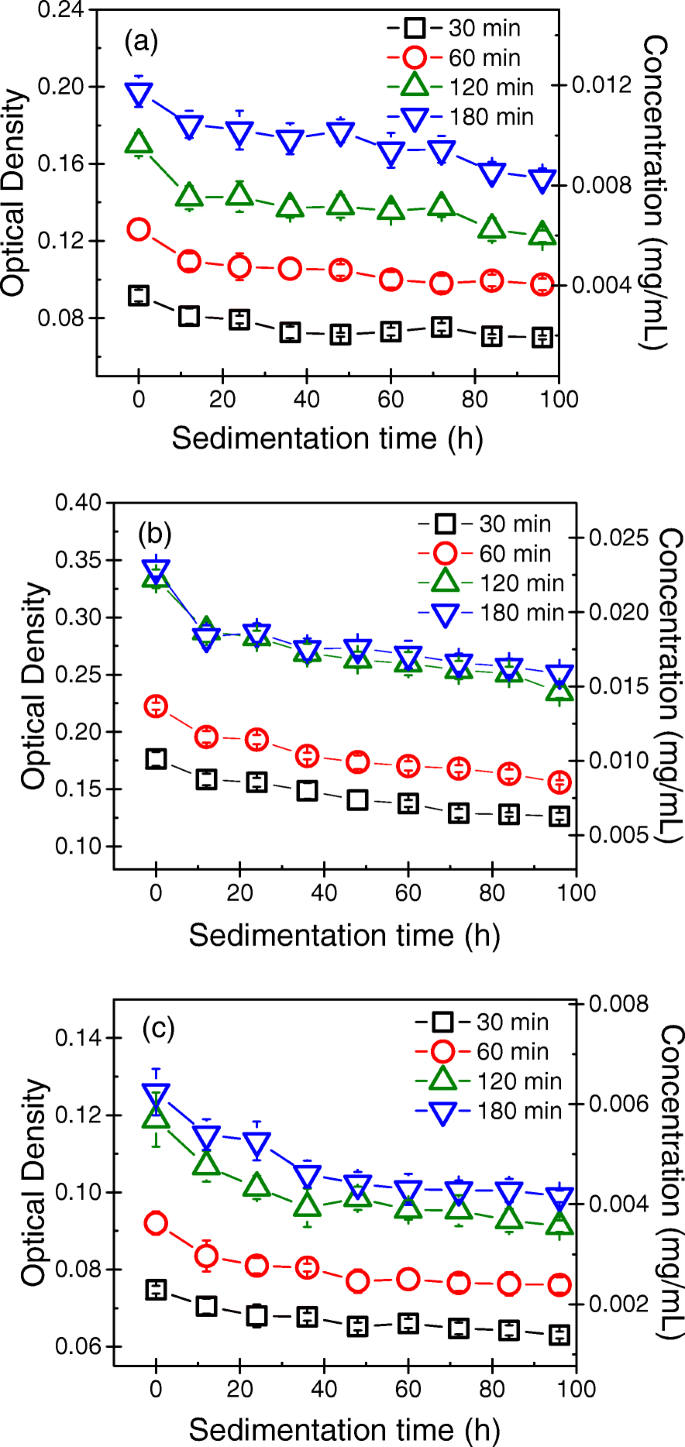

Das Sedimentationsverhalten der GNPs in einem flüssigen Medium repräsentiert die Stabilität der Graphendispersion. Abbildung 5 veranschaulicht das Sedimentationsverhalten der BSP in flüssigen Medien, die bei einer Beschallungsleistung von 300 W für 30, 60, 120 und 180 Minuten erzeugt wurden, geschätzt durch Bestimmung der OD der BSP-Dispersionen als Funktion der Sedimentationszeit. Die Sedimentationskurven für BSP-Dispersionen, die bei Beschallungsleistungen von 60, 100 und 200 W für 30, 60, 120 und 180 min erzeugt wurden, finden Sie in Zusatzdatei 1. Die Ergebnisse zeigten, dass die Konzentrationen der BSP-Dispersionen, die mit unterschiedlicher Beschallung hergestellt wurden Kräfte und Zeiten nahmen in den ersten 12 h alle schnell ab und stabilisierten sich dann. Nach einer 96 h langen Sedimentation betrugen die Konzentrationen der GNP-Dispersionen, die durch Peeling von G10 bei einer Beschallungsleistung von 300 W für 60, 120 und 180 min hergestellt wurden, 61,8 %, 70,1 % bzw. 70,5 % ihrer Anfangskonzentrationen. Für G30 betrugen die Konzentrationen der mit einer Beschallungsleistung von 300 W für 60, 120 und 180 min hergestellten BSP-Dispersionen nach 96 h Sedimentation 62,5 %, 71,2 % und 71,2 % der Ausgangskonzentration der entsprechenden BSP-Dispersionen , bzw. Währenddessen lagen die Konzentrationen der Dispersionen nach 96 h Sedimentation der aus G100 hergestellten GNP-Dispersionen mit einer Beschallungsleistung von 300 W für 60, 120 und 180 min bei 65,9 %, 71,6 % und 72,3 % ihrer Anfangswerte. bzw.

Sedimentationskurven der durch Peeling erzeugten BSP-Dispersionen a G10, b G30 und c G100 bei einer Beschallungsleistung von 300 W

Diese Ergebnisse zeigten, dass die Konzentrationen der BSP-Dispersionen, die mit unterschiedlichen Beschallungsleistungen und -zeiten hergestellt wurden, in den ersten 12 h alle schnell abnahmen und sich dann wieder einpendelten. Nach 96 h Sedimentation lagen die Konzentrationen der BSP-Dispersionen bei ca. 70 % ihrer Ausgangswerte. Darüber hinaus waren die Stabilitäten der GNP-Dispersionen in flüssigen Medien, die bei verschiedenen Beschallungsleistungen für 120 Minuten hergestellt wurden, fast dieselben wie die, die bei verschiedenen Beschallungsleistungen für 180 Minuten hergestellt wurden.

Implikationen für die Auswahl der geeigneten Beschallungsparameter der Spitze

Basierend auf der Qualität der GNPs, die mit verschiedenen Spitzenbeschallungsleistungen und -zeiten abgeblättert wurden, kann festgestellt werden, dass die Größe der GNPs von ~ 1 bis ~ 3 μm reicht, unabhängig von der Anfangsgröße der Graphitflocken. Inzwischen ist das Ich D /Ich G Die BSP-Werte, die mit verschiedenen Spitzenbeschallungsleistungen und -zeiten erzeugt wurden, zeigten, dass alle BSP von hoher Qualität waren. Darüber hinaus waren die Konzentrationen der bei einer Beschallungsleistung von 300 W hergestellten BSP-Dispersionen viel höher als die der bei einer Beschallungsleistung von 60, 100 und 200 W hergestellten Dispersionen. Darüber hinaus zeigten die Sedimentationskurven der BSP-Dispersionen, dass die Stabilitäten der GNP-Dispersionen, die bei verschiedenen Beschallungsleistungen für 120 Minuten hergestellt wurden, waren fast die gleichen wie die der Dispersionen, die bei verschiedenen Beschallungsleistungen für 180 Minuten hergestellt wurden. Unter Berücksichtigung aller oben genannten Faktoren sind wir der Meinung, dass die Beschallungsleistung von 300 W für 120 Minuten die geeigneten Parameter für die Beschallung der Spitze zum Ablösen von Graphit zur Bildung von GNPs sein könnten.

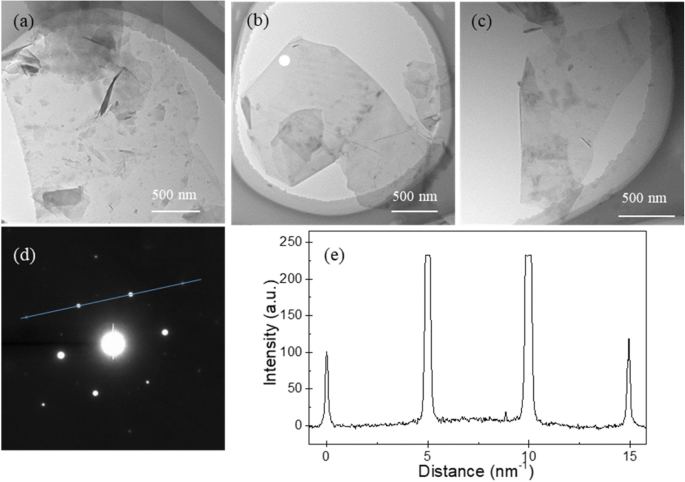

Darüber hinaus ist die Dicke der BSP im Allgemeinen ein wichtiger Indikator für ihre Qualität. Daher wurde die Dicke der BSP, die durch Beschallung bei 300 W für 120 Minuten erzeugt wurde, durch TEM weiter bestimmt. Abbildung 6a–c zeigen die Hellfeld-TEM-Bilder von GNPs, die durch Peeling von G10, G30 und G100 bei einer Beschallungsleistung von 300 W für 120 Minuten erzeugt wurden. Um das Vorhandensein von einschichtigen oder mehrschichtigen GNPs zu identifizieren, die bei einer Beschallungsleistung von 300 W für 120 Minuten erzeugt wurden, wurde ein Elektronenbeugungsmuster der GNPs bei einem Einfallswinkel von 0° gemessen. Insbesondere zeigt Fig. 6d ein Elektronenbeugungsmuster des GNP in Fig. 6b, das ein sechszähliges Symmetriemuster enthält, das mit der typischen Kristallstruktur eines GNP übereinstimmt. Außerdem ist in diesem hexagonalen Muster die Intensität der {1100}-Punkte stärker als die der {2110}-Punkte. Um das Verhältnis der Intensität {1100} zu der von {2110} (I {1100} /Ich {2110} ), wurden einige der Punkte an eine Linie angepasst, wie in Abb. 6d gezeigt. Abbildung 6e zeigt, dass die inneren Peaks intensiver sind als die äußeren und I {1100} /Ich {2110} beträgt ungefähr 1,30. Frühere Arbeiten haben gezeigt, dass wenn ich {1100} /Ich {2110} < 1 sollte das BSP mehrschichtig mit AB-Stapelung sein, während bei I {1100} /Ich {2110}> 1, sollte das BSP einschichtig sein [38]. Daher zeigten die Ergebnisse, dass einschichtige oder mehrschichtige GNPs mit einer Beschallungsleistung von 300 W für 120 Minuten hergestellt wurden.

TEM-Bilder von BSP, die durch Peeling erzeugt wurden a G10, b G30 und c G100 Flockengraphitproben bei einer Beschallungsleistung von 300 W für 120 min. d Elektronenbeugungsmuster von der Position des weißen Kreises in b . e Beugungsintensität entlang der Linie in d

Schlussfolgerungen

Der Einfluss von Spitzenbeschallungsleistung und -zeit auf die Exfoliation von Graphit zu GNP wurde durch Analyse der Konzentration von GNP-Dispersionen, der Größe und Defektdichte der hergestellten GNPs und des Sedimentationsverhaltens von GNP-Dispersionen bestimmt. Die Ergebnisse zeigten, dass die Konzentration der GNP-Dispersionen mit dem Produkt aus Beschallungsleistung und Zeit, d. h. der Beschallungsenergiezufuhr, zusammenhing. Die Beziehung zwischen der Konzentration einer BSP-Dispersion und dem Schallenergieeintrag kann beschrieben werden durch \( {C}_g={aE}^{\raisebox{1ex}{$1$}\!\left/ \!\raisebox{-1ex }{$2$}\rechts.} \). Mit zunehmender Beschallungsleistung und -dauer nahm die Größe der erzeugten GNPs ab, während die Defektdichte der GNPs leicht zunahm. Die Sedimentationskurven der BSP-Dispersionen zeigten, dass die Konzentrationen aller BSP-Dispersionen nach 96 h Sedimentation etwa 70 % ihrer Ausgangswerte betrugen. Die TEM-Bilder zeigten, dass die bei einer Beschallungsleistung von 300 W für 120 Minuten abgeblätterten GNPs aus wenigen Schichten bestanden. Die Studie hat wichtige Auswirkungen auf die Auswahl der geeigneten Spitzenbeschallungsparameter beim Exfolieren von Graphit zu GNP.

Abkürzungen

- CVD:

-

Chemische Gasphasenabscheidung

- GNPS:

-

Graphen-Nanoplättchen

- LPE:

-

Flüssigphasen-Peeling

- OD:

-

Optische Dichte

- SEM:

-

Rasterelektronenmikroskopie

- TEM:

-

Transmissionselektronenmikroskopie

Nanomaterialien

- Graphen bringt Nanomaterialien an ihren Platz

- Graphen in Lautsprechern und Ohrhörern

- Graphen-Nanoband

- Hocheffiziente Graphen-Solarzellen

- Die elektrischen Eigenschaften von Hybridverbundwerkstoffen basierend auf mehrwandigen Kohlenstoffnanoröhren mit Graphit-Nanoplättchen

- Auswirkungen des Mikroumgebungs-pH-Werts von Liposomen auf die chemische Stabilität des beladenen Arzneimittels

- Wechselwirkungseffekte beim Zusammenbau magnetischer Nanopartikel

- Hocheffiziente flüssige Exfoliation von Bornitrid-Nanoblättern unter Verwendung einer wässrigen Lösung von Alkanolamin

- Bewertung von Graphen/WO3- und Graphen/CeO x -Strukturen als Elektroden für Superkondensatoranwendungen

- Herstellung von ultrahochmolekularem Polyethylen/Graphen-Nanokomposit In-situ-Polymerisation durch sphärische und Sandwichstruktur-Graphen/Sio2-Unterstützung