Hochgradig dehnbare Mikro-/Nano-Faltenstrukturen für Infrarot-Stealth-Anwendungen

Zusammenfassung

Wir demonstrieren eine neuartige Infrarot-Stealth-Struktur bestehend aus SiO2 /TiO2 Folie, die als hochdehnbare dreieckige Faltenstrukturen hergestellt wurde. Die dreieckigen Faltenstrukturen wurden zunächst von der Oberfläche des Si-Substrats auf das flexible Substrat übertragen, das in der MEMS-Technologie hergestellt wurde. Dann wurde der Infrarot-reflektierende Film so hergestellt, dass er die dreieckigen Faltenstrukturen aufweist, indem die Materialien (Edelmetall (Ag oder Au) oder mehrschichtiges Oxid (SiO2 .) abgeschieden wurden /TiO2 )) auf der Oberfläche des flexiblen Substrats. Aufgrund des geringeren Reflexionseffekts der gekrümmten Oberfläche wurde das Infrarot-Reflexionsvermögen dieser Strukturen auf 5 % heruntergeregelt. Und im Vergleich zur ebenen Oberfläche verbesserten sich die Reflexions-zu-Diffus-Verhältnisse um ungefähr eine Größenordnung. Diese Strukturen können sich der Umgebung anpassen, indem sie das Reflexionsvermögen von dreieckigen Faltenstrukturen unter Dehnung ändern. Schließlich wurde eine Au-modifizierte Infrarot-Stealth-Struktur als Array-Strukturen hergestellt, die verschwanden und dann durch Strecken der dreieckigen Faltenstrukturen bei Raumtemperatur sichtbar wurden. Es zeichnet sich durch hohe Reflexions-zu-Diffus-Verhältnisse, stabile Wiederholbarkeit, geringe Kosten und einfache Herstellung aus. Dies kann Möglichkeiten für Infrarottarnung für militärische Sicherheits- und Überwachungsanwendungen im Feld eröffnen.

Hintergrund

Infrarot-Stealth-Technologie wird häufig im Bereich von Raumfahrzeugkomponenten [1], Tarnplattformen [2], Schutzkleidung [3], Containerverpackungen [4] usw. eingesetzt [5,6,7]. Insbesondere für den militärischen Sicherheits- und militärischen Überwachungsbereich, der das Flugzeug vor Entdeckung schützen kann.

In den letzten Jahren wurden viele Materialien untersucht, die Strahlung im Infrarotbereich des elektromagnetischen Spektrums statisch reflektieren [8,9,10]. Weiet al. [11] schlugen ein Metamaterial-basiertes Infrarotreflexionsverfahren vor, indem die photogenerierte Trägerdotierung moduliert wurde. Kocabaset al. [12] demonstrieren aktive Oberflächenstrukturen, die gesteuert werden können, um die Reflexion, Transmission und Absorption von Mikrowellen abzustimmen. Diese Art von neuartigem Material war jedoch durch eine komplexe Technologie, eine extrem niedrige Produktion und hohe Kosten eingeschränkt.

Um die Anpassungsfähigkeit von Infrarot-Stealth-Strukturen zu optimieren, wurden viele verschiedene adaptive Infrarot-Materialien und -Strukturen entworfen und untersucht [13,14,15]. Valentin et al. [16] demonstrierten ein Metamaterial-basiertes Infrarot-Reflexionsverfahren durch raumzeitliche Steuerung des Emissionsvermögens von Metamaterial, das mit ultraviolettem Licht moduliert wird. Diese Struktur wurde jedoch durch ultraviolettes Licht, hohe Temperaturen und große Temperaturgradienten aktiviert. Gorodetsky et al. [17] entwickelten adaptive Infrarot-reflektierende Strukturen basierend auf der Faltenstruktur mit den Eigenschaften niedriger Arbeitstemperatur, abstimmbarem Spektralbereich, schneller Reaktion und autonomem Betrieb. Diese Struktur muss jedoch durch die Hochspannung von etwa 3 kV betätigt werden, was im üblichen Feld, insbesondere für Flugzeuge, nur schwer zu erreichen ist.

In dieser Studie wurde eine neuartige dehnbare dreieckige Faltenstruktur als adaptive Infrarot-Stealth-Struktur entworfen und hergestellt. Das Infrarot-Reflexionsvermögen dieser Struktur wurde auf 5 % eingestellt, und ein einfaches Verfahren unter Verwendung der Infrarot-reflektierenden Materialien war das Verschwinden und dann die Deformation der dreieckigen Faltenstrukturen unter einer einfachen mechanistischen Betätigung bei Raumtemperatur.

Methoden

Die Polydimethylsiloxan (PDMS) (10:1)-Membranen (Sylgard 184, Dow Corning) wurden durch Schleuderbeschichtung auf Siliziumwafern mit einer Dicke von 500 μm durch Steuerung der Schleudergeschwindigkeit hergestellt und unmittelbar nach dem Schleudern bei weniger als 80 °C für . gehärtet 2 h [18].

Der Silberfilm und die abwechselnden Schichten aus Titandioxid (TiO2 ) und Siliziumdioxid (SiO2 ) wurden auf den PDMS-Substraten durch Elektronenstrahlverdampfung nach Standard-Mikrofabrikationstechniken abgeschieden.

Die Gesamtreflexion, die diffuse Reflexion und die Gesamtdurchlässigkeit unserer Strukturen wurden mit einem Frontier-Transform-Infrarotspektrometer (Perkin Elmer) charakterisiert. Die Messungen wurden bei einem Beleuchtungswinkel von 12 ° über einen Wellenlängenbereich von 2 bis 14 μm durchgeführt und auf einen diffusen Goldstandard (Pike Technologies) bezogen.

Die Topographie der dreieckigen Faltenstruktur wurde mittels Laser Scanning Mikroskop (Modell:LEXT OLS4100; Fa.:Olympus) und Rasterkraftmikroskop (AFM) (Modell:Multimode8; Fa.:Bruker) charakterisiert. Die Infrarotbilder und -videos wurden mit einer Wärmebildkamera (FOTRIC 226S) für die Temperatur und einen effektiven Spektralbereich von Wellenlängen von 8 μm bis 14 μm aufgenommen.

Ergebnisse und Diskussion

Infrarot-Stealth-Mechanismus

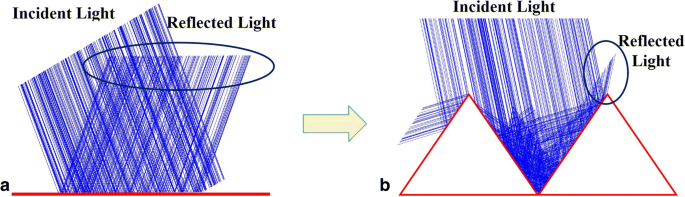

Schemata der Infrarot-Reflexionsstrukturen sind in Abb. 1 dargestellt. Wir untersuchten die Eigenschaften der Infrarot-Reflexion basierend auf der Dreiecksstruktur. Das Infrarot-Stealth-Modell wurde mit der Software von Zemax simuliert. Da das Licht auf eine flache Struktur einfiel, würde das einfallende Licht gemäß dem Reflexionsgesetz in einer bestimmten Richtung reflektiert werden, wie in Fig. 1a gezeigt. Wenn das Licht auf die dreieckigen Strukturen fiel, fällt das meiste Licht in die dreieckigen Fallenstrukturen und nur ein Streulicht kann aus den dreieckigen Strukturen herausreflektieren, wie in 1b dargestellt. Das heißt, da das Infrarotlicht in die dreieckige Struktur einfiel, würde das meiste Infrarotlicht unter Verwendung des Lichtreflexionsmechanismus nicht erfasst werden. Diese dreieckige Struktur kann für die Infraroterkennungstechnik unsichtbar sein.

Modell des Infrarotmechanismus. a Licht fiel auf den Flachfilm; b auf den dreieckigen Strukturen

Herstellung einer dreieckigen Faltenstruktur

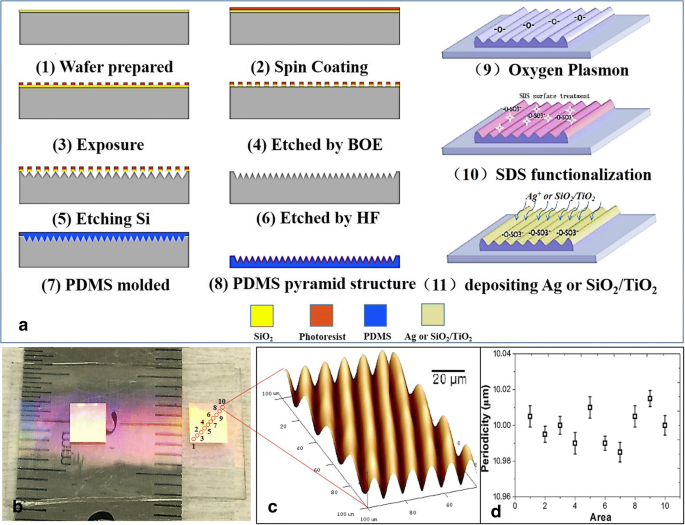

Wie in Abb. 2 gezeigt, wurden die dreieckigen Faltenstrukturen mit der MEMS-Technologie hergestellt, über die in unserer früheren Arbeit berichtet wurde [19]. Zuerst wurde ein positiver Photoresist auf den Siliziumdioxidwafer mit 3000 rad/min schleuderbeschichtet und bei 105 °C 90 s lang gebacken. Zweitens wurde der Wafer einer Dosis von 135 mJ/cm 2 . ausgesetzt mit einem Mask Aligner und gebacken bei 115 °C für 120 s, um starke Vernetzungen zu bilden. Nachdem der Wafer allmählich abgekühlt war, wurde die Struktur in einen Positiventwickler getaucht (40 s). Drittens, ätzen Sie SiO2 unter Verwendung einer gepufferten Oxidätzung und Ätzen von Si mit 15 Gew.-% TMAH + 17 Vol.-% Isopropylalkohol (22 min). Viertens, ein SiO2 Schicht wurde durch die Flusssäure entfernt. Dann wurde eine dreiecksähnliche Struktur erhalten, wie in Abb. 2a gezeigt [6]. Fünftens wurde eine PDMS-Form durch Mischen des flüssigen PDMS-Elastomers und des Härters in einem Volumenverhältnis von 10:1 hergestellt, die auf die Si-Form gegossen und bei 80 °C 1,5 h lang thermisch gehärtet wurde, um die dreieckige Struktur auf der zu erhalten Oberfläche des PDMS-Substrats, um die PDMS-Form zu bilden. Dann wird ein SiOx Schicht und hydrophile Gruppen (z. B. -OH) wurden auf der Oberfläche des PDMS-Substrats unter Sauerstoffplasmabehandlung bei 150 W für 15 s gebildet. Die Probe wurde dann 15 s lang in eine SDB-Lösung getaucht, um -SO3 . einzuführen − Gruppen an der Oberfläche der dreieckig gefalteten PDMS-Struktur. Dieser Prozess kann eine Kondensationsreaktion hydrophiler Funktionalitäten zwischen dem PDMS und Edelmetall (Ag, Au) und Oxidmaterialien (SiO2 .) einführen , TiO2 ), über die in unserer früheren Arbeit ausführlich berichtet wurde [20,21,22]. Schließlich wurde eine Metall- oder Oxiddreieckfaltenstruktur durch Beschichten des Metalls oder Oxids auf der Oberfläche der PDMS-Form unter Verwendung der Elektronenstrahlverdampfungstechnologie erhalten, über die in unserer früheren Arbeit ausführlich berichtet wurde [20,21,22].

Herstellungsprozess und morphologische Charakterisierung der dreieckigen Faltenstrukturen auf den Polydimethylsiloxan (PDMS)-Substraten. a Herstellungsprozess des Ag (SiO2 /TiO2 )-eingebettete dreieckige Faltenstrukturen. b Optisches Bild. c AFM-Bild. d Die Gleichmäßigkeit der Periodizität für die Proben

Wie in Abb. 2b–d gezeigt, war die Periodizität der dreieckigen Faltenstrukturen gleichmäßig und die Periodizität betrug ungefähr (10 ± 0.1) μm auf der gesamten Oberfläche der durch Rasterkraftmikroskopie getesteten Probe. Und die Größe der Probe betrug ungefähr 4 mm × 4 mm. Die gewünschte Periodizität wurde durch die Abstimmung der Größe der Maskenstrukturen und der Ätzparameter erreicht, die wie in unseren früheren Studien [19] beschrieben berechnet werden können.

Infrarot-Stealth-Tests

In unserer Arbeit wurden die dreieckigen Faltenstrukturen aus Metall zunächst hergestellt, um den Infrarotreflexionseffekt zu untersuchen. Aufgrund der hohen Duktilität, ausgezeichneten Biegbarkeit und relativ geringen Härte und Kosten wurden metallische Ag-Materialien ausgewählt, um den Infrarot reflektierenden Film herzustellen. Die dreieckigen Ag-Faltenstrukturen wurden nach dem Verfahren von Fig. 2a hergestellt.

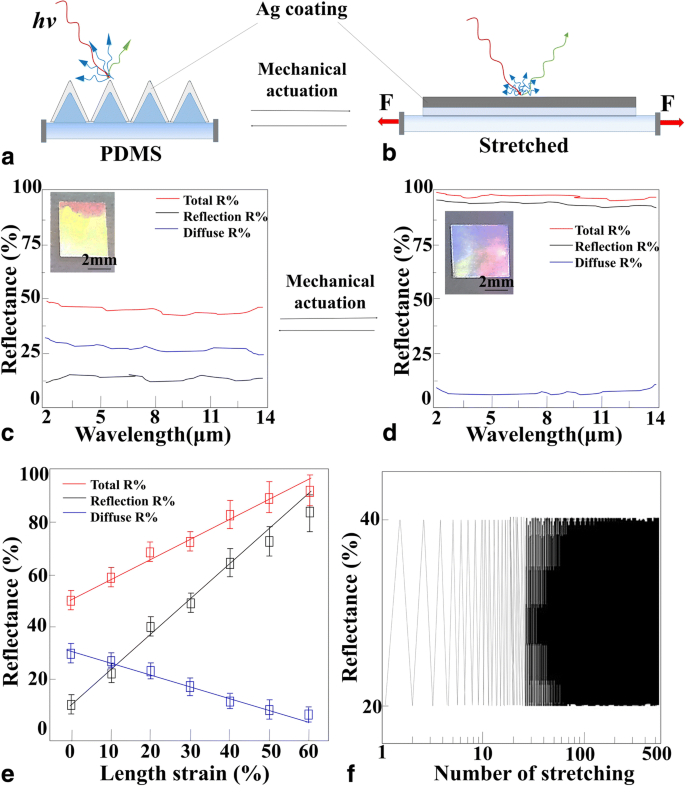

Wenn vor der mechanischen Betätigung ein Lichtstrahl auf die Spitze der dreieckigen infrarotreflektierenden Struktur einfällt (Abb. 3a), wurde der größte Teil des Infrarotstrahls (rote Linie) durch die Spitze (blaue Linie) und nur wenig Licht gestreut in den Detektor reflektiert werden (grüne Linie). Nach der mechanischen Betätigung kann die Oberfläche der dreieckigen Struktur jedoch allmählich in eine Ebene gestreckt werden, wie in Fig. 3b gezeigt. In diesem Fall würde der größte Teil des einfallenden Lichts in den Detektor reflektiert.

Mechanische Modulation der Breitbandreflexion. a Die Veränderung der Oberflächenmorphologie und die Reflexion von Infrarotlicht der dreieckigen Ag-Faltenstrukturen vor der mechanischen Betätigung. b Nach mechanischer Betätigung. c Die Infrarotreflexionsspektren der dreieckigen Ag-Faltenstrukturen vor der mechanischen Betätigung. Die Gesamtreflexion (rote Spuren) wird zusammen mit ihren Reflexions- (schwarze Spuren) und diffusen (blauen Spuren) Komponenten angezeigt. d Nach mechanischer Betätigung. e Auftragungen des Gesamt-, Reflexions- und diffusen Spitzenreflexionsvermögens der dreieckigen Ag-Faltenstrukturen als Funktionen der angelegten Längendehnung. f Stabilitätstest der dreieckigen Ag-Faltenstrukturen mit Dehnung/Freigabe über 500 Zyklen

Die entsprechenden Infrarotspektren haben die obigen Ergebnisse in unserem Experiment bewiesen, wie in Abb. 3c gezeigt. Als unbetätigte dreieckige Faltenstrukturen wies es eine hohe durchschnittliche Gesamtreflexion von 46 ± ± 2%, eine niedrige durchschnittliche Reflexion von <13% und ein mäßiges durchschnittliches diffuses Licht von 33 ± ± 2% auf. Daher wies die Gesamtreflexion eine schwache durchschnittliche Reflexion von 13 ± 2% und eine dominante durchschnittliche diffuse Komponente von 33 ± 2% in einem Verhältnis von ~ 0,4 auf. Nach mechanischer Dehnung der dreieckigen Faltenstrukturen (wie in Abb. 3d gezeigt) zeigten die entsprechenden Infrarotspektren eine erhöhte durchschnittliche Gesamtreflexion von 97 ± 1%, eine hohe durchschnittliche Reflexion von 89 ± 1% und ein niedriges durchschnittliches diffuses Gesamtlicht von 8 ± 1%.

Aus den Versuchsergebnissen erhöhte sich das Reflexionsvermögen von 13 auf 89% mit der Dehnung der dreieckigen Ag-Faltenstrukturen. Auch das diffuse Licht wurde von 33 auf 8 % reduziert. Der Grund dafür war, dass die dreieckigen Ag-Faltenstrukturen gestreckt wurden, um eine Ag-Ebenen-Folie zu sein. Das einfallende Licht kann gemäß dem Reflexionsgesetz entlang eines bestimmten Winkels vom ebenen Film reflektiert werden. Aufgrund des hohen Reflexionsvermögens von ebenen Filmen kann die Gesamtreflexion theoretisch bis zu 100% betragen und das diffuse Licht war nur ein geringer Anteil. In Anbetracht der rauen Oberfläche des Ag-Films würde die Reflexion reduziert (89%) und das Streulicht erhöht (8%).

Im Vergleich zur Faltenstruktur reduzierte sich das diffuse Licht der ebenen Folie von 33 auf 8%. Der Grund dafür war, dass die Rauheit der dreieckigen Ag-Faltenstrukturen etwa ~ 1 μm betrug, abhängig von der Höhe der Faltenstrukturen. Aber für den Ag-Ebenen-Film betrug die Rauheit etwa ~ 20 nm oder weniger, was der Rauheit des Ag-Films entsprach. Daher kann das diffuse Licht durch Optimierung der technologischen Parameter der Elektronenstrahlverdampfung weiter reduziert werden.

In diesem Fall wies die Gesamtreflexion eine viel größere durchschnittliche Reflexion von 89 ± ± 1% und eine kleinere durchschnittliche Streulichtkomponente von 8 ± ± 1% auf, in einem Verhältnis von ~ 11. Daher waren die Verhältnisse von Reflexion zu Diffus ungefähr um eine Größenordnung erhöht, basierend auf dreieckigen Faltenstrukturen.

Im Allgemeinen nahm die Totalreflexion von dreieckigen Faltenstrukturen bei Breitbandwellenlängen als Funktion der Dehnung zu (Abb. 3e). Das Reflexionsvermögen nahm mit der Belastung zu, aber das diffuse verringerte sich, da der Ag-Film mit dreieckiger Falte flach gedehnt wurde. Die Infrarotreflexionseigenschaften waren bei wiederholter mechanischer Betätigung vollständig reversibel und trugen zu den hoch dehnbaren Eigenschaften von Faltenstrukturen bei. Nach 500 Zyklen wurde nur eine geringfügige Leistungseinbuße beobachtet (Abb. 3f). Somit induzierte die mechanische Betätigung unserer dreieckigen Faltenstrukturen eine Änderung, die reversibel und dynamisch des Breitbandreflexionsvermögens im kurz- bis langwelligen Infrarotbereich moduliert werden kann.

Im Allgemeinen hat das schmale Infrarotband im Vergleich zur Breitband-Infrarottechnologie ein höheres Signal-Rausch-Verhältnis und eine einfachere Rückverfolgbarkeit für die Infrarot-Zielerkennung, -erkennung und -verfolgung.

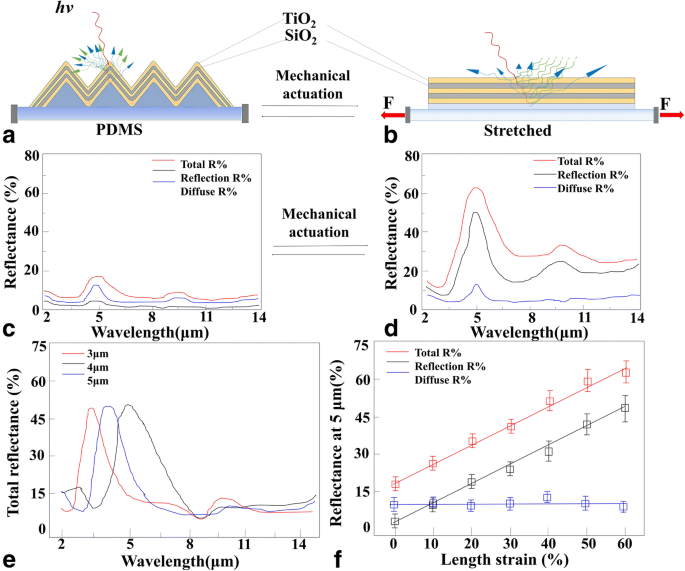

Um die Präzision der Infrarot-Zielerkennung, -erkennung und -verfolgungstechnologie zu verbessern, wurde daher der schmalbandige Infrarotreflexionseffekt von dreieckigen Faltenstrukturen untersucht, wie in Abb. 4 gezeigt.

Mechanische Modulation der Schmalbandreflexion. a Die Veränderung der Oberflächenmorphologie und die Reflexion von Infrarotlicht eines TiO2 /SiO2 Bragg-Stack-modifizierte Strukturen vor der mechanischen Betätigung. b Nach mechanischer Betätigung. c Die Infrarotreflexionsspektren eines TiO2 /SiO2 Bragg-Stack-modifizierte Strukturen mit einer maximalen Reflexionsintensität von 5 μm vor der mechanischen Betätigung. Die Gesamtreflexion (rote Spuren) wird zusammen mit ihren Reflexions- (schwarze Spuren) und diffusen (blauen Spuren) Komponenten angezeigt. d Nach mechanischer Betätigung. e Die Infrarotspektren von drei unbetätigten Geräten, die für maximale Reflexionswellenlängen von 3 μm (rote Kurve), 4 μm (blaue Kurve) und 5 μm (schwarze Kurve) entwickelt wurden. f Diagramme der Gesamt-, Reflexions- und diffusen Spitzenreflexion des TiO2 /SiO2 Bragg-Stapel-modifizierte Strukturen als Funktion der angelegten Längendehnung

Um einen schmalbandigen Infrarotreflexionspeak zu erhalten, abwechselnd TiO2 /SiO2 /TiO2 /SiO2 /TiO2 Schichten mit Dicken von λpeak /(4 × n TiO2 ) und λSpitze /(4 × n SiO2 ) entworfen. Die Strukturen wurden gemäß lithographischen Standardprotokollen hergestellt, wie in Fig. 2a gezeigt. Das TiO2 /SiO2 Bragg-Stapel mit einer maximalen Reflexionsintensität von 5 μm wurden mit dem SiO2 . hergestellt Die Dicke betrug 0,933 μm und das TiO2 die Dicke betrug 0,543 &mgr;m mit einem Angström Engineering EvoVac-System. Die schmalbandigen Infrarot-Reflexionsstrukturen bestehen aus zweilagigem SiO2 und dreischichtiges TiO2 . Und die Größe der schmalbandigen Infrarotreflexionsstrukturen basierend auf den dreieckigen Faltenstrukturen betrug ungefähr 4 mm × 4 mm.

In unseren Arbeiten zeigten vor der mechanischen Betätigung die schmalbandigen Infrarotreflexionsstrukturen basierend auf den dreieckigen Faltenstrukturen die Infrarotspektren Gesamtreflexionsintensitäten von 18 ± 2% bei einer Wellenlänge von 5 μm mit einer schwachen durchschnittlichen Reflexion von 5 ± 2% und eine durchschnittliche diffuse Komponente von 13 ± 2%, in einem Verhältnis von ~ 0,38, wie in Abb. 4c gezeigt.

Nach mechanischer Betätigung stiegen die Gesamtreflexionsintensitäten auf bis zu 63 ± 4% bei einer Wellenlänge von 5 μm, mit einem viel größeren Reflexionsanteil von 50 ± 3% und einem nahezu unveränderten diffusen Anteil von 13 ± 2% in einem Verhältnis von ~ 3.8 (wie in Abb. 4d gezeigt). Dieses Ergebnis stimmte mit dem Ag-modifizierten reflektierenden Film überein, der auf den dreieckigen Faltenstrukturen basiert. Das Reflexionsvermögen stieg von 5 auf 63 %, da das dreieckige TiO2 /SiO2 mehrlagige Faltenstrukturen wurden zu einer ebenen Folie gestreckt. Das einfallende Infrarotlicht kann entlang eines bestimmten Winkels vom ebenen Film reflektiert werden, um das Reflexionsvermögen zu verbessern.

In ähnlicher Weise verringerten sich die Reflexions-zu-Diffus-Verhältnisse bei einer schmalbandigen Infrarotreflexionsstruktur basierend auf den dreieckigen Faltenstrukturen bei einer Wellenlänge von 5 μm um etwa eine Größenordnung. Dieselben Ergebnisse können auch bei den Wellenlängen von 3, 4 und 5 μm nachgewiesen werden (aufgrund der Dickenänderung des TiO2 und SiO2 ), wie in Abb. 4e gezeigt.

Im Allgemeinen nahm die Gesamtreflexion von dreieckigen Faltenstrukturen bei Breitbandwellenlängen als Funktion der Dehnung zu (Abb. 4f). Die Reflexion nahm mit der Belastung zu, die diffusen Anteile blieben jedoch relativ unbeeinflusst. Der Grund war, dass die Rauhigkeit der dreieckigen Faltenstrukturen und des ebenen Films etwa gleich groß war. Die Höhe der Faltenstrukturen wurde von ~ 1 μm auf ~ 200 nm durch Abdeckung des TiO2 . reduziert oder SiO2 Film. Weil die Ecke zwischen zwei dreieckigen Strukturen mehr Film bedecken würde als andere Bereiche, was die Höhe von TiO2 . verringern würde /SiO2 mehrschichtige Filmfaltenstrukturen. Je mehr die Dicke des Films zunahm, desto mehr verringerte sich die Höhe. Während für das TiO2 /SiO2 ebenen Films betrug die Rauheit etwa ~ 50 nm, verursacht durch die schlechtere Qualität des Oxids als das Metall bei Verwendung der MEMS-Technologie.

Demonstration von Anwendungsbeispielen

Als Proof-of-Concept für Infrarot-Stealth von dreieckigen Faltenstrukturen haben wir unsere Infrarot-Stealth-Strukturen bewertet, um sich unter Infrarot-Visualisierung zu verbergen.

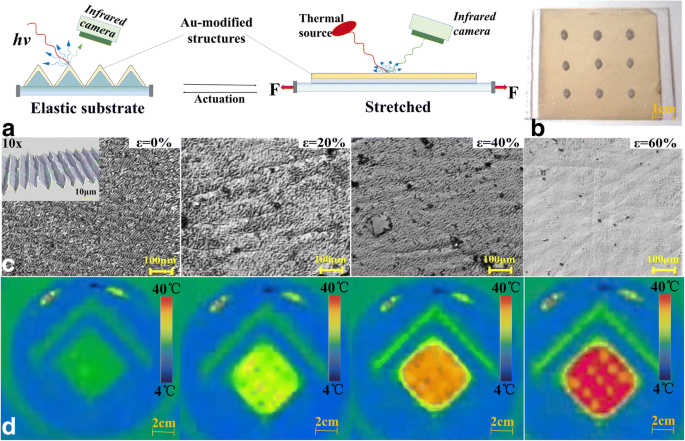

Wir haben einen Au-modifizierten Infrarot-Reflexionsfilm mit drei mal drei Array-Strukturen entwickelt und hergestellt. Die Größe der Probe betrug 5 cm × 5 cm und wurde von einer Infrarot-Wärmekamera aufgenommen, wie in Abb. 5a gezeigt. Die Drei-mal-Drei-Array-Strukturen dienten als Etikett aus PDMS-Nanodiamant-Verbundmaterialien, die Materialien mit hoher Infrarotdurchlässigkeit aufweisen, wie in Fig. 5b gezeigt.

Reversible Stealth von Au-modifizierten Strukturen im Infraroten. a Schema einer Au-modifizierten Struktur unter konstantem Wärmefluss (links) vor und (rechts) nach mechanischer Betätigung. b Optisches Bild von Au-modifizierten Strukturen. c Die mikroskopischen morphologischen Eigenschaften für dreieckige Faltenstrukturen mit zunehmender Dehnung. d Die entsprechenden Infrarotkamerabilder der gleichen Au-modifizierten Strukturen mit zunehmender Dehnung

Vor der mechanischen Betätigung wurden die dreieckigen Au-modifizierten Faltenstrukturen durch die konfokale Laserscanning-Mikroskopie deutlich beobachtet, wie im Einschub in Abb. 5c (links) gezeigt. Aus der Schnittdarstellung des Einsatzes ist die dreieckige Struktur deutlich zu erkennen. Und das entsprechende Infrarotbild ist in Abb. 5d (links) zu sehen. Ohne Betätigung gab es nur einen Gesamtumriss von Au-modifizierten Filmstrukturen. Als die Dehnung von 0 auf 60 % zunahm, wurde die dreieckige Faltenstruktur flach gestreckt und die Höhe auf Null verringert, was durch konfokale Laserscanning-Mikroskopie beobachtet wurde. Und das entsprechende Infrarotbild hat gezeigt, dass die Au-modifizierten Filmstrukturen aufgrund des erhöhten Infrarotreflexionsvermögens allmählich rot werden. Und die Drei-mal-Drei-Array-Struktur entpuppte sich als Loch. Somit belegen die Ergebnisse den Infrarot-Stealth-Effekt der dreieckigen Faltenstrukturen mit dem Vorteil der Wiederholbarkeit, Stabilität und vollständigen Reversibilität.

Schlussfolgerungen

Wir haben die Infrarot-Stealth-Eigenschaften von Edelmetallen (Au und Ag) und Metalloxiden (TiO2 .) untersucht /SiO2 )-modifizierte dehnbare dreieckige Faltenstrukturen.

Zunächst wurde das Infrarot-Reflexionsvermögen dieser Strukturen von 50 bis 5 % abgestimmt und die Reflexions-zu-Diffus-Verhältnisse dynamisch um ungefähr eine Größenordnung moduliert. Zweitens bieten unsere vorgestellten Strukturen Fähigkeiten für adaptive Infrarot-Tarnungstechnologien bei Breitband- und Schmalbandwellenlänge. Drittens wurden die Strukturen einfach integriert und zeigten Stabilität gegenüber wiederholten Zyklen. Schließlich ermöglichen die Strukturen neue autonome tragbare Technologien unter einer einfachen mechanistischen Betätigung bei Raumtemperatur. Letztendlich können die beschriebenen Strukturen neue Möglichkeiten der Infrarottarnung im Bereich der militärischen Sicherheit und Überwachung eröffnen.

Abkürzungen

- AFM:

-

Rasterkraftmikroskop

- PDMS:

-

Polydimethylsiloxan

Nanomaterialien

- Mikrotantalpulver für medizinische Anwendungen

- Anwendungs-Spotlight:3D-Druck für medizinische Implantate

- Anwendungs-Spotlight:3D-Druck für die Fahrradherstellung

- Anwendungs-Spotlight:3D-Druck für Lager

- Anwendungs-Spotlight:3D-Druck für Wärmetauscher

- Anwendungs-Spotlight:3D-Druck für Schuhe

- Anwendungs-Spotlight:3D-Druck für Turbinenteile

- Anwendungs-Spotlight:3D-Druck für Flugzeugkabinen

- Anwendungs-Spotlight:3D-Druck für Robotergreifer

- Nanobeschichtung für mehrere Farben