Auswirkung einer tiefenkryogenen aktivierten Behandlung auf Kohlenstoff aus Hanfstämmen, der als Anode für Lithium-Ionen-Batterien verwendet wird

Zusammenfassung

Der kryogene Prozess wurde in verschiedenen Bereichen weit verbreitet angewendet, wurde jedoch selten bei der Herstellung von Anodenmaterialien für Lithium-Ionen-Batterien berichtet. In diesem Artikel wurde aus Hanfstängeln gewonnene Aktivkohle durch Karbonisierung und Aktivierung hergestellt; dann wurde es einer kryogenen Behandlung unterzogen, um kryogene Aktivkohle zu erhalten. Die Charakterisierungsergebnisse zeigen, dass die kryogene Aktivkohle (CAC) eine reichere Porenstruktur als die Aktivkohle (AC) ohne kryogene Behandlung aufweist und ihre spezifische Oberfläche 1727,96 m 2 . beträgt /g. Der poröse Kohlenstoff hatte eine ausgezeichnete reversible Kapazität von 756,8 mAh/g nach 100 Zyklen bei 0,2 °C als Anode einer Lithium-Ionen-Batterie, in der die elektrochemische Leistung von CAC aufgrund seiner guten Porenstruktur bemerkenswert verbessert war. Dies liefert eine neue Idee für die Herstellung von Anodenmaterialien für Lithium-Ionen-Batterien mit hoher Kapazität.

Einführung

Da landwirtschaftliche Abfälle, wie Reishülsen, Stängel und Fasern, die Vorteile von reichhaltigen Ressourcen und Reproduzierbarkeit haben, haben die Forscher der Entwicklung und Anwendung dieser landwirtschaftlichen Abfälle, die normalerweise nicht auffallen, große Aufmerksamkeit geschenkt. Heutzutage gibt es viele innovative Fortschritte in der Erforschung und Anwendung von Biomasse-Kohlenstoffmaterialien, die eine gute theoretische Unterstützung für die Herstellung der hochwertigen Anodenmaterialien für Lithium-Ionen-Batterien bieten. Viele Forscher testen ständig neue Biomasse-Kohlenstoffquellen und -Behandlungsverfahren, um die Qualität von Biomasse-Kohlenstoff zu verbessern und auf verschiedene Bereiche anzuwenden. Als traditionelle Behandlungsmethode kann die Aktivierungsbehandlung die Porosität des Materials effektiv verbessern und das aktive Zentrum erhöhen [1,2,3,4,5]. Panet al. verwendet K2 FeO4 die gleichzeitige Karbonisierung und Graphitisierung von Bambuskohle abzuschließen, was weniger Zeit in Anspruch nimmt und eine hohe Effizienz aufweist [1]. Bei der Behandlung von Biomassekohlenstoff werden hydrothermale Verfahren in der aktuellen Produktion und wissenschaftlichen Forschung immer häufiger eingesetzt [6,7,8,9,10,11]. Yanget al. extrahierte Hemicellulose aus Hanfstängeln und bereitete sie durch Hydrothermal- und KOH-Aktivierung bei niedriger Temperatur zu einer wohlgeformten Kohlenstoffkugel auf, die ein potenziell nachhaltiges Material für Energie- und Umweltanwendungen ist [6]. Die Strukturgröße von Biomasse-Kohlenstoff kann durch die Template-Methode genauer und effektiver kontrolliert werden. Darüber hinaus hat die Schablonenmethode enorme Vorteile bei der Kontrolle der Materialgröße und bietet große Anwendungsperspektiven [12,13,14,15]. Linet al. stellten einen hierarchischen porösen Hartkohlenstoff aus Gummiholz-Sägemehl über eine ZnO-basierte Harttemplatmethode her und wandten ihn auf Natriumionenbatterien an [12]. Obwohl sich die aktuellen Forschungsmethoden für Biomasse-Kohlenstoffmaterialien der Reife nähern, ist die Entwicklung neuer Prozessmethoden und neuer Materialien immer noch die Entwicklungsrichtung von Elektrodenmaterialien [16,17,18,19,20].

Der kryogene Prozess ist eine neue Art der Materialverarbeitungstechnologie und wird derzeit im Metallbereich häufiger verwendet. Die kryogene Behandlung kann die Metallkristallgröße verfeinern, um ausgezeichnete mechanische Eigenschaften zu erreichen [21,22,23,24]. Abrosimova et al. untersuchten die Wirkung einer kryogenen Behandlung auf die Verjüngung der amorphen Phase von Al-Basislegierungen [21]. Liet al. untersuchten die Wirkung der kryogenen Behandlung (CT) auf die mechanischen Eigenschaften und die Mikrostruktur der Superlegierung IN718 [22]. Die kryogene Behandlung hat auch ausgezeichnete Anwendungen in den Bereichen Verbundwerkstoffe und Fasern [25,26,27,28,29,30,31,32]. Shaoet al. untersuchten die Auswirkungen einer Niedertemperaturbehandlung auf die Grenzflächeneigenschaften und den elektrischen Widerstand von Kohlenstoff-Nanoröhrchen (CNT)-Faser/Epoxid-Verbundwerkstoffen [25]. Darüber hinaus hat die kryogene Behandlung auch in anderen Bereichen Erfolge erzielt [33,34,35]. Songet al. fasste die Eigenschaften kryogener Technologien für CO2 . zusammen einfangen [33]. Guo et al. bewerteten die Auswirkungen verschiedener experimenteller Bedingungen auf das Regenerationsverhalten von metallischem Glas auf Zr-Basis während einer tiefenkryogenen Zyklenbehandlung [35]. Die kryogene Behandlung spielt in vielen Bereichen eine außergewöhnliche Rolle und wird vernünftig angewendet, aber es gibt nur wenige Berichte über die Behandlung von Biomasse-Kohlenstoffmaterialien und deren Anwendung in Lithium-Ionen-Batterien.

In diesem Beitrag wird ein kryogener Behandlungsprozess, eine rein physikalische Behandlungsmethode, angewendet, um die Qualität von Aktivkohle zu verbessern, so dass sie mehr Poren bilden kann, die erweitert werden und die Gesamtstruktur relativ stabil machen, was zur Verbesserung der nachfolgenden elektrochemischen Leistung von Vorteil ist . Aktivkohlematerial wird durch Aktivieren von Hanfstämmen und anschließender kryogener Behandlung erhalten, um die Porengröße weiter zu erweitern, die Kohlenstoffstruktur zu stabilisieren und die physikalischen und chemischen Eigenschaften des Materials zu verändern. Die erhaltene kryogene Aktivkohle wurde CAC genannt und als Anode für Lithium-Ionen-Batterien mit hoher spezifischer Kapazität verwendet. Das Verfahren ist ein idealer Vorbereitungsweg für die Realisierung einer kostengünstigen, hocheffizienten Anode mit hoher spezifischer Kapazität für Lithium-Ionen-Batterien.

Materialien und Methoden

Herstellung von kryogener Aktivkohle aus Hanfstämmen

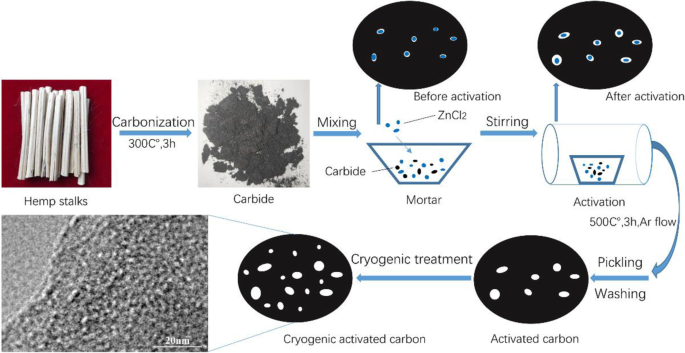

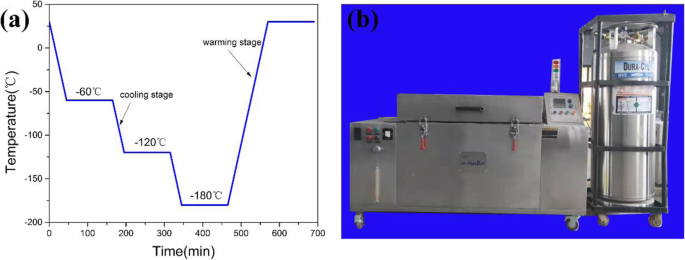

Hanfstämme wurden aus dem Feld der Provinz Heilongjiang, China, gewonnen. Wie in dem schematischen Diagramm von Fig. 1 gezeigt, wurde die Aktivkohle unter Verwendung des Verfahrens [36] hergestellt, das ein Massenverhältnis von 1:5 und eine Mischungstemperatur von 500°C hatte. Die getrocknete Aktivkohle wurde in einen Kryostaten gegeben und nach und nach 2 Stunden lang auf –185 °C abgekühlt, wie in Abb. 2 gezeigt. Dann wird sie wieder auf Raumtemperatur gebracht, um kryogenes Aktivkohlematerial zu erhalten. Kryogene Aktivkohleproben wurden als CAC-β . bezeichnet , wobei β ist die Aktivierungstemperatur. Die Probe, die auch bei 500°C aktiviert wurde, ohne einer kryogenen Behandlung unterzogen zu werden, wurde als AC-500 bezeichnet.

Schematische Darstellungen zur Herstellung von kryogener Aktivkohle mit poröser Struktur

a Prozesskurve der kryogenen Behandlung. b Programmgesteuerte Kryokammer

Materialcharakterisierung

Die Mikrostruktur der Aktivkohle wurde durch ein Feldemissions-Rasterelektronenmikroskop (JEOL JSM-6700F) und ein Transmissionselektronenmikroskop (JEM-2100F) beobachtet. Das Röntgenbeugungsmuster (XRD) des Hanfstämmepulvers wurde mit dem Röntgendiffraktometer Siemens D5000 beobachtet. Die spezifische Oberfläche und die Porengrößenverteilung des Kohlenstoffmaterials wurden durch Stickstoffadsorptions-Desorptionsmessung (Micromeritics, ASAP2420) gemessen. Die Raman-Spektren wurden mit dem Renishaw inVia-Instrument beobachtet.

Elektrochemische Messungen

Unter Verwendung der kryogenen Aktivkohle wurde die Knopfbatterie nach den Methoden [36] hergestellt. Nach dem Zusammenbau wurde der Zyklusleistungstest der Knopfbatterie mit dem LAND-Batterietestsystem im Spannungsbereich von 0,02 bis 3 V durchgeführt. Die zyklische Voltammetrie (CV)-Kurve und der Impedanztest wurden an der elektrochemischen Workstation durchgeführt.

Ergebnisse und Diskussion

Strukturelle und morphologische Charakterisierung

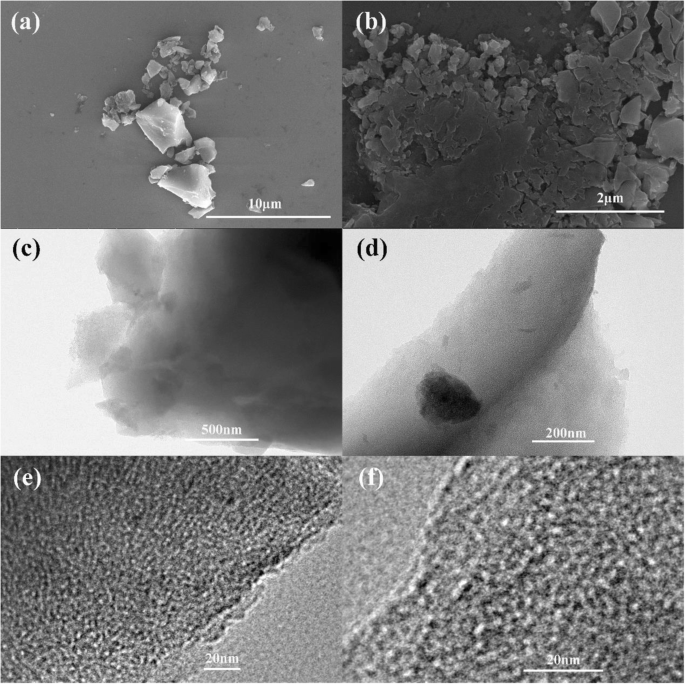

Die aus Hanfstängeln gewonnene Aktivkohle wird durch Karbonisierung und Aktivierungsvorbehandlung gewonnen, wie in Abb. 3a gezeigt. Nach der kryogenen Behandlung erfuhr die Morphologie von CAC-500 insgesamt keine weiteren Veränderungen, außer dass sie stärker fragmentiert war, wie in Fig. 3b gezeigt, was aufgrund der Sprödigkeit von AC-500 zugenommen hat und durch die kryogene Behandlung Rissbildung auftrat. Dem fragmentierten Material können aufgrund einer großen Anzahl von flächigen Strukturen und schlitzartigen Zwischenräumen mehr aktive Zentren bereitgestellt werden. Beide sind insgesamt amorpher Kohlenstoff, und es werden keine offensichtlichen Makroporen beobachtet. Bei großen Vergrößerungen haben AC-500 und CAC-500 reiche Porenstrukturen, und die meisten von ihnen sind mikroporös oder mesoporös, was die Speicherung und Übertragung von Lithiumionen erleichtert, wie in Abb. 3e und f gezeigt.

a REM-Aufnahme von AC-500. b REM-Aufnahme von CAC-500. c TEM-Muster von AC-500. d TEM-Muster von CAC-500. e HRTEM-Muster von AC-500. f HRTEM-Muster von CAC-500

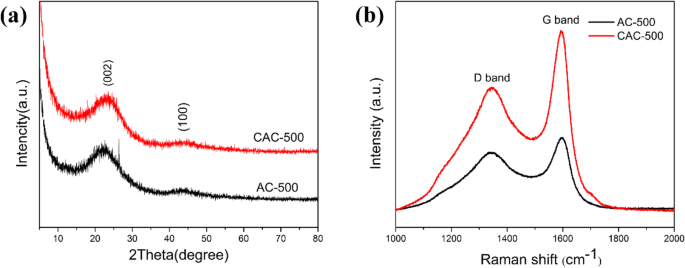

Die Röntgenbeugungsmuster der beiden vor und nach der Kryotechnik erhaltenen Proben sind in Fig. 4a gezeigt. Es ist offensichtlich, dass es zwei unterschiedliche Beugungspeaks bei 22° und 44° gibt, die den (002)- bzw. (100)-Kristallebenen der Graphitstruktur entsprechen. Der 22°-Beugungspeak ist auf das Vorhandensein kontinuierlicher paralleler Graphitflocken zurückzuführen, während der 44°-Beugungspeak durch die durch sp2-Hybridisierung gebildete Wabenstruktur verursacht wird. Darüber hinaus weisen beide Proben aufgrund des Fehlens scharfer Beugungspeaks die Eigenschaften herkömmlicher amorpher Kohlenstoffmaterialien auf.

a Röntgenbeugungsmuster. b Raman-Spektren von AC-500 und CAC-500

Die Raman-Spektren von AC-500 und CAC-500 sind in Abb. 4b gezeigt. Die Wergmaterialien haben einen deutlichen D-Peak und G-Peak. Der D-Peak wird durch Materialfehler induziert, während der G-Peak durch die Schwingung des sp 2 . erzeugt wird Hybridkohlenstoffatome der Graphitschicht. Das Intensitätsverhältnis von D-Peak zu G-Peak wird üblicherweise verwendet, um den Grad von Materialfehlern zu charakterisieren. Dementsprechend betragen die berechneten Verhältnisse von AC-500 und CAC-500 0,7937 und 0,6899. Dies weist darauf hin, dass die beiden Materialien eine hohe Amorphität und mehr Kanten und Defekte aufweisen, die mehr aktive Zentren für die Insertion von Lithiumionen bereitstellen können, wodurch sie eine herausragende elektrochemische Leistung aufweisen.

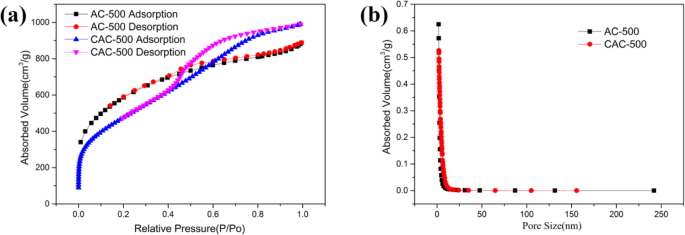

Abbildung 5 zeigt die spezifische Oberfläche und die Porengrößenverteilung der beiden Materialien. Die spezifische Oberfläche von AC-500 und CAC-500 beträgt 2024 m 2 /g und 1728 m 2 /g bzw. Die niedrigere spezifische Oberfläche weist darauf hin, dass das CAC-500-Material mehr Makroporen und Mesoporen aufweist, was die Effizienz der zyklischen Insertion und Extraktion von Lithiumionen verbessert [37]. Gleichzeitig beträgt die entsprechende durchschnittliche Adsorptionsporengröße von AC-500 und CAC-500 2,651 nm und 3,547 nm. Die isotherme Adsorptions- und Desorptionskurve in Abbildung 5a zeigt, dass die Typen von AC-500 und CAC-500 Typ I und Typ IV sind und die Typen der geschlossenen Hystereseschleife H4 bzw. H1 sind. Offensichtlich ist bestätigt, dass AC-500 mehr mikroporöse Strukturen aufweist, während CAC-500 eine große Anzahl mesoporöser Strukturen aufweist. Darüber hinaus spiegelt die CAC-500-Probe das zylindrische Loch mit einem einheitlichen Durchmesser an beiden Enden wider, was mit mesoporösen Materialien mit einer relativ engen Porengrößenverteilung realisiert werden kann.

a Isotherme Adsorptions-Desorptions-Kurve von AC-500 und CAC-500. b Porengrößenverteilung von AC-500 und CAC-500

Elektrochemische Charakterisierung

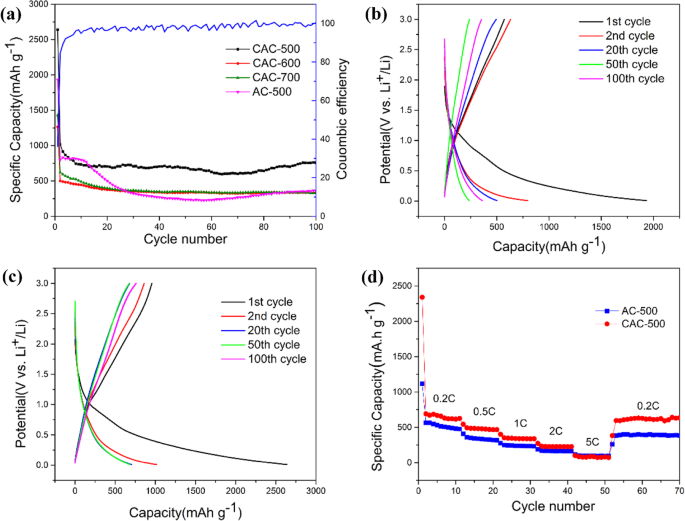

Abbildung 6a zeigt, dass die Lade-Entlade-Zyklusleistung von kryogener Aktivkohle bei verschiedenen Aktivierungstemperaturen bei einer Rate von 0,2 °C beträgt, wobei der Strom, der 1 °C entspricht, 372 mA beträgt. CAC-500 weist eindeutig eine ausgezeichnete Zyklenleistung von 740 mAh/g auf. Im Vergleich zu CAC-600 und CAC-700 weist CAC-500 eine bessere Zyklusleistung auf, die auf die reichlich vorhandenen mesoporösen und mikroporösen Strukturen im Inneren des Materials zurückzuführen ist. Die spezifische Erstentladungskapazität und die spezifische Ladungskapazität des CAC-500 betragen 2469,7 mAh/g bzw. 1168.1 mAh/g. Die relativ schlechte Coulomb-Effizienz des ersten Zyklus (nur etwa 36 %) stimmt gut mit den üblichen Eigenschaften der Zyklusleistung von Lithium-Ionen-Batterien überein [38, 39]. Es ist die große Menge an Lithiumionen, die von dem im ersten Zyklus gebildeten Festelektrolytgrenzflächenfilm (SEI) aufgrund der großen spezifischen Oberfläche verbraucht wird, der zu dem enormen Kapazitätsverlust des ersten Zyklus führt. Darüber hinaus liegt sein anderer Coulomb-Wirkungsgrad bei etwa 100 %, was darauf hindeutet, dass AC-600 eine geringe Kapazitätsverlustrate aufweist. Abbildung 6b und c zeigen die Lade- und Entladekurven vom ersten Zyklus bis zum 100. Zyklus von AC-500 und CAC-500, wobei die Lade- und Entladekurven mit zunehmender Zyklenzahl allmählich konsistent wurden. Die Entladungskurven von CAC-500 beim 20., 50. und 100. Zyklus stimmen fast vollständig überein, während der AC-500 einen geringeren Koinzidenzgrad besitzt und eine instabile elektrochemische Leistung aufweist, was die bessere Stabilität von CAC-50 in der elektrochemischen Leistung impliziert.

a Zyklusleistungskurven. b Lade-Entlade-Spannungskurven von AC-500. c Lade-Entlade-Spannungskurven von CAC-500. d Bewerten Sie die Leistung von AC-500 und CAC-500

Abbildung 6d stellt die Geschwindigkeitsentladungsleistung der so hergestellten Materialien bei Stromdichten von 0,2–5 °C dar. Die gute Geschwindigkeitskapazität kann für CAC-500 mit durchschnittlichen Entladungskapazitäten von 615,7 mAh/g, 467,1 mAh/g, 336,9 mAh beobachtet werden /g, 225,4 mAh/g und 80,6 mAh/g bei Stromdichten von 0,2 C, 0,5 C, 1 C, 2 C und 5 C getrennt. Bemerkenswert ist, dass die Anfangsleistung des AC-600 hoch ist, obwohl die Kapazität bei großen Vergrößerungen deutlich abfällt. Die Leistung von CAC-500 kann jedoch immer noch auf eine höhere reversible Kapazität von 627 mAh/g wiederhergestellt werden, wenn die Entladerate auf 0,2 C zurückgesetzt wird, was auf die bessere Kapazitätserhaltung von CAC-500 hinweist. Umgekehrt zeigt sich die niedrigere Leistungskapazität des AC-500 mit den durchschnittlichen Entladekapazitäten von 480,7 mAh/g, 320,8 mAh/g, 233,8 mAh/g, 162,4 mAh/g, 95 mAh/g und 394,1 mAh/g at gleiche Stromdichten wie CAC-500, was auf die Zunahme der aktiven Zentren und die Erweiterung der Porenstruktur durch die kryogene Behandlung zurückzuführen ist.

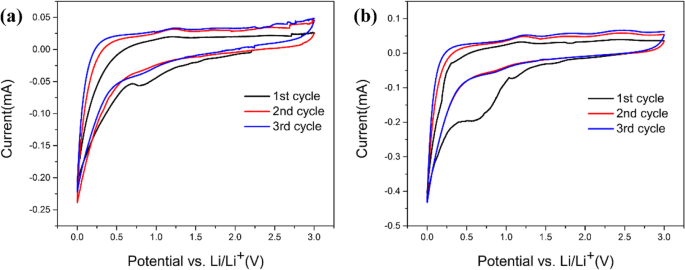

Abbildung 7a und b zeigen die ersten drei Zyklen von zyklischen Volt-Ampere-Kurven (CV) bei einer Abtastrate von 0,1 mV/s zwischen 0,01 und 3,0 V. Offensichtlich gibt es einen scharfen Peak bei etwa 0,7 V und einen schwachen Peak bei etwa 1,35 V im Reduktionsprozess des ersten Kreises, was darauf hindeutet, dass eine irreversible Reaktion zwischen Elektrode und Elektrolyt begonnen hat [40]. Beachten Sie, dass es die Zersetzung des Elektrolyten auf der Elektrodenoberfläche und die Bildung des SEI-Films ist, die zur Bildung des Peaks um 0,7 V führt. Das Verschwinden dieser Peaks im darauffolgenden zweiten und dritten Zyklus ist auf die irreversiblen Reaktionen zurückzuführen im ersten Zyklus. Im ersten Zyklus findet der Lithium-Deinterkalationsprozess bei einem anodischen Peak um 0,25 V statt, was mit der berichteten Kohlenstoffsubstanz übereinstimmt [1, 40]. Sowohl AC-500 als auch CAC-500 neigen dazu, mit den nachfolgenden zweiten und dritten Zyklen allmählich zusammenzufallen, und der zweite und dritte Kreis fallen in Abb. 7 vollständig zusammen, was auf die gute Stabilität des Elektrodenmaterials hinweist.

a Zyklische Voltammogramm-Profile von AC-500. b Zyklische Voltammogramm-Profile von CAC-500

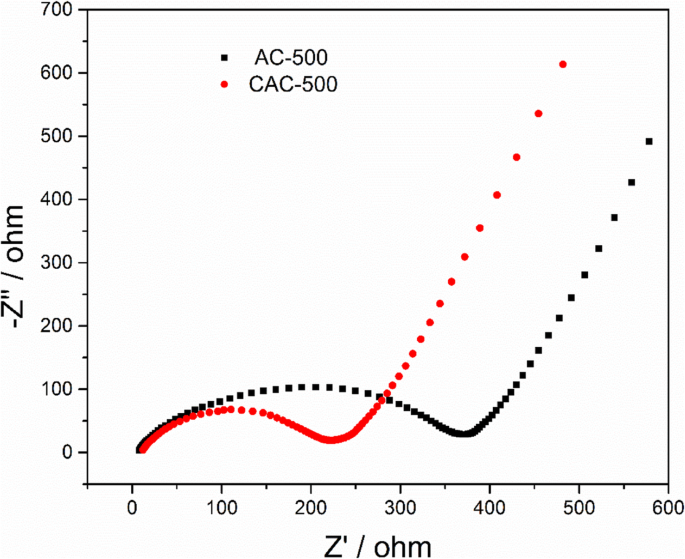

Wir haben auch das Impedanzspektrum von AC-500 und CAC-500 getestet, um die Kinetik der Elektroden während des Lithium-Ionen-Transports weiter zu demonstrieren, wie in Abb. 8 gezeigt. Der größere Kontaktwiderstand von AC-500 als der von CAC-500 kann erklärt durch den Unterschied des Hochfrequenzbereichs. Obwohl es keinen bemerkenswerten Unterschied in der Ladungsübertragungsimpedanz entsprechend dem ZF-Bereich gibt, ist die Diffusionsimpedanz entsprechend dem Hochfrequenzbereich von CAC-500 signifikant kleiner als die von AC-500. Diese Ergebnisse zeigen, dass der AC-500 nach der kryogenen Behandlung eine kleine Impedanz hat, was auf mehr Mesoporen zurückzuführen ist, die von der Aktivkohle nach der kryogenen Produktion produziert werden, wodurch der Diffusionswiderstand von Lithiumionen verringert wird.

Impedanzspektren von AC-500 und CAC-500

Schlussfolgerungen

Die aus Hanfstängeln gewonnene Aktivkohle hat eine reiche Porenstruktur und die überwiegende Mehrheit der Poren ist mikroporös. Außerdem verbreitert die kryogene Behandlung der Aktivkohle nicht nur den Porendurchmesser des Materials, sondern erzeugt auch mehr Mesoporen, was die Impedanz verringert und die elektrochemische Leistung verbessert. Kryogene Aktivkohle hat eine große Oberfläche von 1728 m 2 /g und eine ausgezeichnete spezifische Kapazität von 756,8 mAh/g, was es zu einem idealen Material für Anodenmaterial von Lithium-Ionen-Batterien macht. Die Herstellung von kryogener Aktivkohle aus Hanfstämmen für Lithium-Ionen-Batterien ist nicht nur die erfolgreiche Anwendung von Hanfstämmen, sondern liefert auch eine neue Idee für die Entwicklung von Anodenmaterialien für Lithium-Ionen-Batterien.

Verfügbarkeit von Daten und Materialien

Die Schlussfolgerungen in diesem Manuskript basieren auf den Daten, die alle in diesem Papier präsentiert und gezeigt werden.

Abkürzungen

- CAC:

-

Kryogene Aktivkohle

- AC:

-

Aktivkohle

- Lebenslauf:

-

Zyklische Voltammetrie

- SEI:

-

Festelektrolyt-Schnittstelle

- DMC:

-

Dimethylcarbonat

- EC:

-

Ethylencarbonat

- EMV:

-

Ethylmethylcarbonat

Nanomaterialien

- Wofür wird Kohlefaserwickel verwendet?

- Erneuerbare PVDF-Qualitäten für Lithium-Ionen-Batterien

- Mechanischer Verbund aus LiNi0.8Co0.15Al0.05O2/Kohlenstoff-Nanoröhren mit verbesserter elektrochemischer Leistung für Lithium-Ionen-Batterien

- MoS2/Acetylene Black Composite mit wenigen Schichten als effizientes Anodenmaterial für Lithium-Ionen-Batterien

- Herstellung von PPy-beschichteten MnO2-Hybrid-Mikromaterialien und ihre verbesserte zyklische Leistung als Anode für Lithium-Ionen-Batterien

- Auswirkung verschiedener Bindemittel auf die elektrochemische Leistung einer Metalloxidanode für Lithium-Ionen-Batterien

- Na4Mn9O18/Carbon Nanotube Composite als elektrochemisches Hochleistungsmaterial für wässrige Natrium-Ionen-Batterien

- Eingebetteter Si/Graphen-Verbundstoff, hergestellt durch thermische Magnesiumreduktion als Anodenmaterial für Lithium-Ionen-Batterien

- Polyanilin-beschichtetes Aktivkohle-Aerogel/Schwefel-Komposit für Hochleistungs-Lithium-Schwefel-Batterien

- Eine nanokristalline Fe2O3-Filmanode, hergestellt durch gepulste Laserabscheidung für Lithium-Ionen-Batterien