Best Practices für die Prozessinstrumentierungslinie

Prozessmessung – Best Practices der Impulsleitung

Chuck Erml, Produktmanager

Bei der Messung von Druck, Durchfluss oder Füllstand in Ihrem Prozess stehen Sicherheit und Genauigkeit immer im Mittelpunkt. Vom Abgriff bis zum Messumformer hängt die Genauigkeit der Prozessmessung von der ordnungsgemäßen Funktion jeder Komponente innerhalb der Messschleife der Prozessinstrumentierung ab. Und obwohl Ingenieure und Techniker dem Sender oft die meiste Aufmerksamkeit widmen, ist er nur so genau wie die ihm zugeführten Impulsleitungseingänge.

Es ist oft schwer zu erkennen, wann eine Prozessinstrumentierungslinie nicht gut funktioniert. Wenn Sie Ihre Aufmerksamkeit nur auf den Sender richten, wird jede Erfolgsmöglichkeit untergraben, wenn die Impulsleitung die Ursache für schlechte Leistung ist.

Um die Genauigkeit Ihrer endgültigen Messung zu gewährleisten, müssen Sie sich über die möglichen Probleme innerhalb einer Prozessimpulsleitung, einschließlich derjenigen im Zusammenhang mit dem Gesamtdesign und -layout, auf dem Laufenden halten. Dieser Blog-Beitrag stellt Ingenieuren und Technikern gleichermaßen bewährte Best Practices zur Verfügung, um den Erfolg ihrer Prozessimpulslinien zu verwalten.

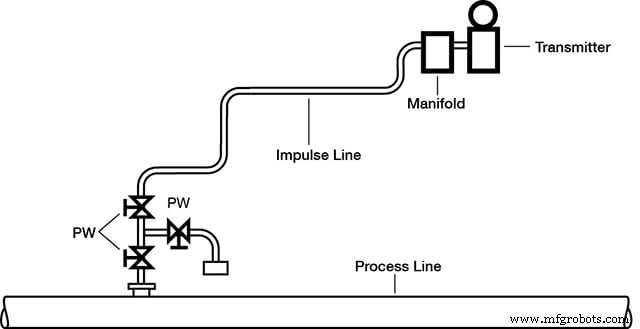

Ein Standarddiagramm einer Prozessmessimpulslinie

Materialauswahl

Für jeden der Grundbausteine in einer Prozessinstrumentierungslinie – Prozessschnittstellenventile (PIVs), Impulsleitungen und Verteiler – gibt es kritische Entscheidungen in Bezug auf Materialien, die die Genauigkeit beeinträchtigen können.

Prozessmedien, Umgebungsbedingungen und Systemdruck/-temperatur bestimmen häufig die Legierungsauswahl. Rostfreier Stahl oder eine höhere Metalllegierung wird in den meisten Anwendungen stark bevorzugt, da er korrosionsbeständig ist. Viele Industrieanlagen verwenden jedoch weiterhin Kohlenstoffstahl für Prozessschnittstellenventile, Rohrleitungen und sogar für einige Verteiler. Bei bestimmten Anwendungen mit geringer Feuchtigkeit ist Kohlenstoffstahl akzeptabel, aber bei den meisten anderen Anwendungen kann dies ein Risiko darstellen. Die Ablagerungen, die sich üblicherweise auf Kohlenstoffstahl bilden, können abbrechen, stromabwärts fließen, sich in einem Ventilsitz festsetzen und eine sichere Absperrung behindern. Das Ergebnis ist eine ungenaue Senderkalibrierung oder ein ungenauer Sendermesswert. Wenn Sie Komponenten aus Kohlenstoffstahl in der Instrumentenschleife verwenden, müssen diese sehr genau überwacht werden, um sicherzustellen, dass Ablagerungen den Betrieb der Ventile im System nicht beeinträchtigen. Sie können lernen, wie Sie das richtige korrosionsbeständige Material für Ihre spezifische Anwendung mit Materialkundeschulungen von Swagelok auswählen.

Vereinfachte Wartung durch Standardisierung

Wenn Ihr Ziel die Standardisierung des Designs ist, gibt es etablierte Best-Practice-Konfigurationen, die implementiert werden können. Während Ingenieure im Laufe der Zeit eine Vielzahl von Designvariationen entwickelt haben, sind viele von ihnen nicht ideal für Zuverlässigkeit und Genauigkeit. Jedes System hat unterschiedliche Anforderungen an die Wartung, was die Komplexität für Wartungsteams erhöht.

Im Idealfall sollten alle Prozessmesssysteme nach einheitlichen Kriterien entworfen werden, einschließlich der Festlegung von Budgets und Zulagen für Ausfallzeiten, Wartung und Genauigkeit. Zum optimalen Ergebnis gehört oft ein hohes Maß an Standardisierung. Beispielsweise kann eine Raffinerie vor der Standardisierung 30 verschiedene Konfigurationen für Prozessinstrumentierungslinien haben. Nach der Standardisierung verfügt dieselbe Anlage möglicherweise nur über sechs, wobei jede die gleichen Grundkomponenten enthält:eine Messumformerhalterung, ein Verteilersystem und Absperrventile. Die primären Variationen können die Rohrverläufe und die Art der Absperrventile (DBBs, Gage Root usw.) sein, die wiederum von den Medien, der Temperatur, dem Druck und dem Standort des Transmitters oder Manometers abhängen.

Mit der Standardisierung wird vieles einfacher, einschließlich Wartung, Installation, Schulung und Diagnose. Auch die Zuverlässigkeit wird erhöht. Darüber hinaus kann die Einrichtung weniger Ersatzteile lagern, was die Gemeinkosten senkt.

Prozessschnittstellenventil (PIV)

Das Prozessschnittstellenventil ist das erste Ventil in der Prozessleitung. In der Vergangenheit war das PIV der Wahl ein einzelner Absperrschieber oder Kugelhahn. Beide werden auch heute noch verwendet, insbesondere in den USA, aber die bewährte Methode ist ein doppeltes Block-and-Bleed-Ventil (DBB), das aus zwei Absperrventilen und einem dazwischen liegenden Entlüftungsventil besteht.

Der Hauptgrund für den Einsatz eines DBB-Ventils ist die Sicherheit. Wenn Sie die Prozessinstrumentierungsleitung zu Wartungszwecken abschalten müssen, würden Sie beide Absperrventile schließen und das Entlüftungsventil öffnen. Wenn das erste Absperrventil aus irgendeinem Grund lecken sollte, würde das zweite Absperrventil einen Druck- oder Fluidaufbau in der Prozessinstrumentierungsleitung verhindern.

Eine doppelte Block-and-Bleed-Konfiguration kann aus drei separaten Ventilen hergestellt und montiert oder als einzelne, in sich geschlossene Einheit erworben werden, wodurch Größe und Gewicht reduziert werden. Das innovative in sich geschlossene DBB-Design eignet sich für alle Flüssigkeiten, besonders aber für solche mit höherer Viskosität bei Verwendung von Kugelhähnen.

Impulslinien

Impulsleitungen verbinden das PIV-Ventil mit dem Verteiler und dem Sender. Sie dienen – wie alle Komponenten der Prozessinstrumentierung – dazu, dem Messumformer die genauen Prozessbedingungen zu übermitteln. Beim Anlegen von Impulsleitungen kommen drei Hauptziele ins Spiel:

- Verhindert Korrosion, Ablagerungen oder Verstopfung

- Reduzieren Sie Leckstellen

- Temperatur in einem bestimmten Bereich halten oder Frostschutz bieten

Die ersten beiden Ziele werden am besten durch die Verwendung von Rohren und Rohrfittings aus einer geeigneten Legierung, wie z. B. Edelstahl, im Gegensatz zu Rohr- und Gewindeverbindungen aus Kohlenstoffstahl erreicht. Edelstahlrohre können gebogen und geformt werden, was die Anzahl mechanischer Verbindungen reduziert. Wenn Verbindungen erforderlich sind, lösen sich Rohrverschraubungen mit zwei Klemmringen und mechanischem Griff im Gegensatz zu herkömmlichen Verschraubungen mit konischem Rohrgewinde nicht durch Temperaturwechsel oder Vibrationen.

Das dritte Ziel – die Temperatur in einem bestimmten Bereich zu halten – wird durch die Erwärmung der Impulsleitungen erreicht. Sie können Ihre Impulsleitungen manuell durch Nachverfolgung vor Ort oder durch den Kauf von bereits isolierten und mit einem Polymermantel umhüllten Schläuchen isolieren. Vorisolierte gebündelte Rohre werden einbaufertig in aufgerollten Längen geliefert. Bei vorisolierten Rohrbündeln ist es wichtig, die Anweisungen des Herstellers zum Abdichten der Isolierung beim Spleißen oder Schneiden des Bündels zu befolgen.

Verteiler

Der Verteiler besteht aus einer Reihe von Ventilen, deren Körper aus einem einzigen Metallblock, normalerweise Edelstahl, gefertigt sind. Der Verteiler wird am Messumformer montiert und dient einer kritischen Funktion, indem er die Isolierung für die Kalibrierung oder Wartung des Messumformers ermöglicht.

Qualität und Zuverlässigkeit sind bei einem Verteiler besonders wichtig. Während der Kalibrierung oder des normalen Betriebs befindet sich mindestens eines der Ventile im Verteiler in der Absperrstellung. Wenn die Abschaltung nicht vollständig ist, kann das Ergebnis ein ungenauer Messwert vom Messumformer sein.

Benötigt Ihre Einrichtung Unterstützung bei der Identifizierung von Problemen innerhalb Ihrer Prozessinstrumentierungslinie? Erfahrene Außendiensttechniker von Swagelok besuchen Ihre Einrichtung, bewerten Ihre Systeme und beraten Sie zu Erweiterungen, die Ihren Betrieb verbessern.

The Close Couple Manifold – Eine Option

Nachdem wir uns nun die Prozessinstrumentierungslinie im Detail angesehen haben, wollen wir uns eine Option ansehen, um das Design weiter zu vereinfachen. Es ist eine elegant einfache Lösung, wenn Ihre Anwendung es Ihnen erlaubt, sie einzusetzen.

Die Installation und Wartung von Impulsleitungen kann kostspielig sein, mit Herausforderungen wie Verstopfungen, Leckstellen, Temperaturkontrolle und Korrosion. Die Option – als „nahes Paar“ bezeichnet – eliminiert die Impulsleitungen. Das Prozessschnittstellenventil und der Verteiler werden zu einer Einheit, und der Messumformer wird direkt daran montiert. Daher wird die gesamte Anordnung an der Prozesslinie befestigt. Während viele Ingenieure diese Lösung mögen, haben Close-Couple-Installationen ihre Grenzen.

Eine Einschränkung ist die Temperatur. Der Grund für den traditionellen Aufbau mit Impulsleitungen besteht darin, den Messumformer vor der hohen Temperatur der Prozessleitung zu schützen. Wenn die Prozessleitung zu heiß ist, kann der Messumformer möglicherweise nicht in nur wenigen Zentimetern Entfernung in einer direkt gekoppelten Installation betrieben werden.

Eine zweite Einschränkung ist der Zugang. Wenn Sie zur Kalibrierung zum Messumformer gelangen müssen, muss dieser zugänglich sein, daher ist die Montage einer engen Kopplung an einem Prozessstandort in 50 Fuß Höhe nicht praktikabel.

Das letzte Hindernis sind die Anschaffungskosten. Eine enge Kopplung erfordert eine Vorabinvestition, aber auf lange Sicht kann die Lösung insgesamt weniger kostspielig sein. Wenn Sie die Möglichkeit haben, diese Verknüpfung zu verwenden, empfehlen wir, sie zu verwenden.

Schlussfolgerung

Wenn Sie Wert auf genaue Messungen legen und in einen Premium-Transmitter investieren, dann erfordern Ihre Prozessinstrumentierungslinien die gleiche Aufmerksamkeit. Die Genauigkeit der Prozessmessung hängt sowohl vom Messumformer als auch von der Qualität der Komponenten der Prozessmessleitung ab, einschließlich der Art und Weise, wie sie installiert und gewartet werden. Die Standardisierung Ihrer Anlage auf einen Kernsatz von Instrumentenanschlüssen und Prozessimpulsleitungsdetails zusammen mit zuverlässigen Systemkomponenten erhöht die Zuverlässigkeit und Genauigkeit Ihrer Messung. Genauere Messungen bringen willkommene Dividenden in Bezug auf Zeit, Effizienz und Rentabilität der Anlage.

Industrietechnik

- Best Practices für das Risikomanagement beim Herunterfahren

- Fünf bewährte Verfahren in der Verkehrstelematik

- Wie Supply-Chain-Manager Best Practices neu bewerten

- Best Practices für Toleranzstapelung

- Best Practices für das Schweißen von Aluminium

- Best Practices für Roboterschweißen

- Power Plane PCB:Best Practices

- Warum von den Best Practices des Unternehmens profitieren?

- Best Practices für das Fertigungsmarketing für 2019

- Hydraulikölwartung:Best Practices