Business Jet

Hintergrund

Geschäftsflugzeuge (auch als "Biz-Jets" bekannt) befördern normalerweise 5-15 Passagiere und werden hauptsächlich von Geschäftsleuten und Regierungsbeamten als Transportmittel verwendet.

In den Anfängen der Luftfahrt, vor dem Ersten Weltkrieg, wurden Flugzeuge komplett aus Holz und Leinwand gebaut. Geformt und verbunden wurden sie von erfahrenen Handwerkern, von denen viele aus anderen holzverarbeitenden Berufen stammten. Jedes Flugzeug war einzigartig und spiegelte viele verschiedene Gedanken und ständige Designänderungen wider. Der Beginn des Ersten Weltkriegs brachte eine plötzliche Nachfrage nach Tausenden von Flugzeugen. Dies bedeutete, dass Fabriken eine Massenfertigung und Montage von Flugzeugkomponenten durch ungelernte Arbeiter aufnehmen mussten. Aus kleinen Unternehmen wurden große Hersteller, die in der Lage waren, viele verschiedene Flugzeugtypen in großen Stückzahlen zu produzieren.

Die Techniken zum Bau von Flugzeugen entwickelten sich in den Jahren zwischen den Kriegen allmählich. Holz und Leinwand wurden zu Aluminium als Hauptstrukturmaterial, während sich die Designs verbesserten und Rekorde aufgestellt und gebrochen wurden. Eindecker (einflügelige Flugzeuge) wurden immer beliebter als Doppeldecker (zweiflügelige Flugzeuge). Leistungsstärkere und zuverlässigere Flugzeugtriebwerke wurden ständig weiterentwickelt, um Nutzlasten und Reichweiten zu erhöhen. Aufgrund der erhöhten Zuverlässigkeit und des verbesserten Komforts wurden Flugzeuge zu einer akzeptableren Form der Fracht- und Passagierbeförderung.

Mit dem Herannahen des Zweiten Weltkriegs musste sich die Flugzeugindustrie erneut auf die Massenproduktion von Flugzeugen einstellen. Von den führenden Mächten USA, Großbritannien, Italien, Deutschland und Japan wurden sehr viel mehr Flugzeuge produziert als während des Ersten Weltkriegs. Die Flugzeugindustrie hatte sich weltweit ausgebreitet und sich in den fünf Jahren des Konflikts dramatisch verändert. Kolbentriebwerke wurden größer und komplexer und wurden in großen Stückzahlen produziert, während auch das Strahltriebwerk entwickelt und getestet wurde. Die Entwicklung von Radar und anderer hochentwickelter Elektronik hatte ebenfalls stattgefunden und bildete schließlich die große Avionikindustrie (Flugelektronikausrüstung) von heute.

Die Industrie für Geschäftsflugzeuge hatte ihre Anfänge Mitte der 1950er Jahre mit der Einführung von Rockwells Sabreliner und Lock-Heeds JetStar-Modellen. LearJet trat in den frühen 1960er Jahren mit dem Modell 23 in den Markt für Geschäftsjets ein, gefolgt von Cessna in den späten 1960er Jahren mit dem Modell Citation 500. Heute vertreiben mindestens acht verschiedene US-amerikanische und internationale Flugzeugunternehmen Business Jets.

Rohstoffe

Das Hauptmaterial, das im modernen Flugzeugbau verwendet wird, sind Aluminiumbleche, -knüppel und -gussteile, aber die Verwendung von Verbundwerkstoffen nimmt schnell zu. Verbundmaterialien sind Strukturmaterialien, die aus zwei oder mehr kontrastierenden Komponenten bestehen, normalerweise feinen Fasern oder Whiskers in einem Bindeharz. Verbundwerkstoffe wie Kohleepoxid, Graphit, Glasfaser, kohlenstofffaserverstärkte Kunststoffe (CFK), borfaserverstärkte Kunststoffe (BFRP) und glasfaserverstärkte Kunststoffe (GFK) ermöglichen es Herstellern, Flugzeuge zu bauen, die leichter und stärker als Aluminiummodelle sind. Es werden auch Stahllegierungen, Titan, Edelstahl und Magnesiumguss verwendet, jedoch in viel geringeren Mengen.

Der Herstellungsprozess

Prozess

Es gibt sechs Hauptbaugruppen, aus denen ein Flugzeug besteht:1) der Rumpf oder die Karosserie, 2) das Leitwerk oder das Leitwerk, 3) die Tragflächen, 4) die Fahrwerksbaugruppen, 5) das Triebwerk oder das Strahltriebwerk und 6) das Flugsteuerungssysteme und -instrumente.

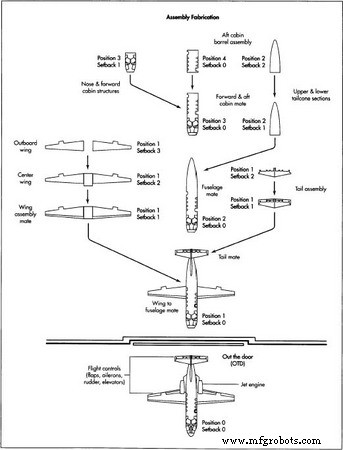

Ebenso wie im Automobilbau nutzt die Flugzeugindustrie Fließbänder zur Fertigung. Das Produktionsvolumen ist bei Flugzeugen viel geringer, aber die Idee ist dieselbe. Bei der Flugzeugherstellung wird eine Reihe von "Positionen" und "Rückschlägen" verwendet, um das Stadium der Flugzeugmontage anzuzeigen. Wenn beispielsweise 16 Positionen für die Herstellung eines Flugzeugs verwendet werden, wäre die 16. Position der Beginn der Montage, beginnend mit dem Aufbau des Bugteils oder der Flügelholme, und die 1. Position würde den Einbau der Triebwerke und Gondelbaugruppen (der "Gondel" ist die stromlinienförmige Karosserie, in der sich der Motor befindet). Position 0 zeigt an, dass das Flugzeug „out the door“ (OTD) und bereit für die Vorflugkontrolle und den Flugtest ist. "Rückschläge" geben an, in welcher Phase sich eine Unterbaugruppe oder ein "Aufbau" innerhalb einer Position befindet. Zum Beispiel kann eine Flügelanordnung nur eine Position umfassen, aber innerhalb dieser Position kann es drei Rückschläge geben. Unabhängig von Position oder Rückschlag laufen die Montagearbeiten ständig. Auch wenn eine Position möglicherweise Vorrang vor anderen hat, werden andere Positionen gleichzeitig zusammengebaut, damit beide Baugruppen zum richtigen Zeitpunkt steckbereit sind. Die Lackierung und Arbeiten im Inneren des Flugzeugs – zum Beispiel das Anbringen von Sitzen und Schränken – erfolgen zuletzt, da sie von Flugzeug zu Flugzeug unterschiedlich sein können.

Die Herstellung eines Flugzeugs hängt von der präzisen und genauen Ausrichtung und dem Zusammenfügen jeder einzelnen der Hauptbaugruppen ab. Für die Fertigung von Baugruppen und das Zusammenfügen von Baugruppen werden eine Reihe von Bodenmontagevorrichtungen (FAJs) verwendet. Diese Vorrichtungen halten, stützen und positionieren die einzelnen Werkstücke oder Baugruppen, bis sie vernietet, geklebt oder verschraubt werden können. Die Steifigkeit der Montagelehren ist entscheidend, um eine Fehlausrichtung zu verhindern, daher sind die meisten dieser Werkzeuge groß und schwer. Einige der Vorrichtungen sind fest installiert, andere befinden sich auf Rollen, sodass sie bei Bedarf an das Montageband gefahren werden können.

Rumpfbaugruppe

Die Rumpfgruppe ist die erste Hauptbaugruppe, die produziert wird. Die Rumpfgruppe besteht aus der Bugstrukturbaugruppe, der vorderen Kabinenstrukturbaugruppe, der hinteren Kabinenstrukturbaugruppe und der Heckkonusbaugruppe. Das Flugzeug wird im Wesentlichen von hinten nach vorne zusammengebaut.

- 1 Der erste zu montierende Teil des Rumpfes ist der Achterkajütenlauf (siehe Abbildung "Position 4, Setback 0"). Das Kabinenrohr wird in vertikaler Richtung in einer Bodenmontagevorrichtung montiert. Die Kabinenfass-Einspannvorrichtung umfasst alle Rahmenbaugruppen, Häute und Stützstrukturen, die erforderlich sind, um die Achterkabinen-Tonnenbaugruppe zu vervollständigen. Details und Unterbaugruppen sind mit Werkzeuglöchern und Locators ausgestattet, die auf Konturvorlagen eingestellt sind, die die Höhe des Flugzeugs definieren oder Kontur. Als nächstes wird eine Achterkabinen-Zwischenvorrichtung verwendet, um drei Hauptkomponenten zusammenzubauen:das Achterkabinenrohr, das Heckdruckschott (das als Begrenzung des druckbeaufschlagten Abschnitts des Rumpfes dient) und die Flügelbefestigungsbeschläge.

- 2 Als nächstes werden die Bug- und die vordere Kabinenstruktur montiert (siehe "Position 3, Setback 1"). Die Nasenabschnittslehre montiert die vordere Radkastenbaugruppe, die Verkleidungsbaugruppen und die Stützstrukturen. Die vordere Kabinenaufbauvorrichtung montiert den Windschutzscheibenrahmen, den Kabinentürrahmen, das vordere Druckschott, die tragende Struktur und die Verkleidungen.

- 3 Der vordere und der hintere Kabinenabschnitt werden jetzt mit einer Kabinenkupplungslehre verbunden. Beide Kabinenabschnitte werden in der Vorrichtung durch die Verwendung von Werkzeuglöchern positioniert, die sowohl die vorderen als auch die hinteren Druckschotts koordinieren (siehe "Position 3, Setback 0").

- 4 Während die Kabinensektionen gebaut werden, werden die oberen und unteren Heckkonussektionen

werden ebenfalls zusammengebaut. Die Heckkonus-Gegenlehre dient zum Verbinden und Ausrichten der oberen und unteren Heckkonus-Baugruppe (siehe "Position 2, Setback 2" und "Position 2, Setback 1").

werden ebenfalls zusammengebaut. Die Heckkonus-Gegenlehre dient zum Verbinden und Ausrichten der oberen und unteren Heckkonus-Baugruppe (siehe "Position 2, Setback 2" und "Position 2, Setback 1"). - 5 Die drei primären Rumpfsektionen, Bug, vorderer und hinterer Kabinenaufbau und Heckkonus werden lokalisiert und mit einer Rumpfpassvorrichtung zusammengebaut. Die vorderen und hinteren Kabinenabschnitte werden zuerst in die Vorrichtung geladen, gefolgt von den Bug- und Heckkonusabschnitten. Motorhalterungen, vorne und hinten, werden nun an den strukturellen Triebwerksträgern installiert, die sich aus dem Rumpf heraus erstrecken. Befestigungslöcher sind ebenfalls ausgerichtet. Diese werden verwendet, um das Seitenleitwerk am Heckkonus und am hinteren geneigten Schott zu befestigen (das hintere geneigte Schott "verschließt" das Ende des Heckkonusabschnitts). (Siehe "Position 2, Rückschlag 0").

Leitwerk oder Leitwerk

Das Leitwerk oder Leitwerk ist der nächste Abschnitt, der zusammengebaut werden muss. Es besteht aus Seitenflosse, Seitenruder, Höhenleitwerk und Höhenrudern. Das Ruder ist die Hauptsteuerfläche für Gieren oder seitliche Bewegung, die normalerweise verwendet wird, um das Flugzeug zu drehen. Zwei Höhenruder sind an der Hinterkante des Höhenleitwerks montiert und dienen zur Steuerung der Neigung oder Auf- und Abbewegung des Flugzeugs.

- 1 Die Montagelehre für den horizontalen Leitwerksrahmen wird verwendet, um die Vorderkanten- und Holmbaugruppen zusammen mit den vertikalen Befestigungsbeschlägen, Stringern (Aluminium-Extrusionen, die verwendet werden, um strukturelle Unterstützung für Blechhäute bereitzustellen), Häute und Stützstrukturen zu montieren (siehe „Position 1, Rückschlag 2“).

- 2 Höhenruderrahmenaufbau, Trimmklappenmontage und Enthäutungslehren werden verwendet, um die rechten und linken Höhenruder zu montieren. Die Trimmklappen sind bewegliche Steuerflächen, die an der Hinterkante der Höhenruder angebracht sind und dazu dienen, das Flugzeug während des Reiseflugs im Horizontalflug zu halten (ähnlich dem Tempomat in einem Auto). Nachdem der Höhenruderrahmen und die Trimmklappen konstruiert sind, wird die Enthäutungslehre dann verwendet, um die Rahmen- und Trimmklappenanordnungen zusammen mit der Spitzen-, Vorder- und Hinterkantenhaut zusammenzubauen.

- 3 Die Vertikalflossen-Aufbaulehre wird verwendet, um die Vorderkanten-, Holm- und Verbundhautbaugruppen zusammen mit den horizontalen Befestigungsseitenplatten und der Stützstruktur zu montieren, die zum Vervollständigen des vertikalen Seitenflossenabschnitts erforderlich sind. Die Befestigungspositionen im Heckkonus werden durch die Ausrichtungslehre der Flugzeugzelle festgelegt, um die Beziehung der vertikalen Flosse zu den Befestigungspunkten der Tragfläche und des Triebwerks sicherzustellen.

- 4 Der Aufbau des Ruderrahmens, die Trimmklappenbaugruppe und die Enthäutungsvorrichtungen werden beim Zusammenbauen der Ruderbaugruppe verwendet. Nachdem der Ruderrahmen und die Trimmflosse fertiggestellt sind, wird die Enthäutungslehre dann verwendet, um die Rahmen- und Trimmflossenanordnungen zusammen mit den Vorder- und Hinterkantenhäuten zusammenzubauen.

- 5 Der Leitwerksabschnitt des Flugzeugs wird fertiggestellt, nachdem Höhenruder, Höhenleitwerk, Seitenleitwerk und Seitenruder montiert sind (das Seitenruder wird normalerweise als letztes zusammen mit den Flugsteuerungssystemen installiert). (Siehe "Position 1, Rückschlag 1"). Die Leitwerkssektion wird dann mit der Heckkonussektion des Flugzeugs verbunden (siehe "Position 1, Setback 0").

Flügelmontage

Die Flügelbaugruppe ist die nächste und besteht typischerweise aus dem mittleren Flügelabschnitt, äußeren Flügelabschnitten und Querruder- und Klappenbaugruppen. Die Querruder sind bewegliche Ruder, die normalerweise am Außenflügel angelenkt sind und die Kontrolle beim Rollen bieten um die Längsachse der Ebene. Die Klappen sind bewegliche Steuerflächen, die innen am Flügel angebracht sind und nach unten klappen können. Diese erhöhen den Auftrieb bei niedriger Geschwindigkeit und erhöhen den Luftwiderstand, sodass das Flugzeug steile Landeanflüge machen kann, ohne übermäßige Fluggeschwindigkeit zu gewinnen.

- 1 Querruderrahmenaufbau und Haut- und Nietvorrichtungen werden verwendet, um die linken und rechten Querruderbaugruppen zusammenzubauen. Nachdem der Querruderrahmen fertig gestellt ist, wird die Verkleidungs- und Nietvorrichtung verwendet, um den Querruderrahmen, die Verkleidung und die Doppler (für zusätzliche Festigkeit) zu laden und dann die Baugruppe fertig zu vernieten. Der Querruderrahmen wird durch Verstiften der Scharnierlager und der inneren und äußeren Rippenstege positioniert (die Rippen sind primäre Strukturelemente, die über das Querruder verlaufen). Die Querruder werden in der Regel zuletzt montiert, zusammen mit den Flugsteuerungsinstrumenten und Klappen.

- 2 Klappenrahmenaufbau- und Hautlehren werden beim Konstruieren der linken und rechten Klappenbaugruppen verwendet. Der Klappenrahmen wird zuerst fertiggestellt. Dann montiert die Klappenhaut-Aufspannvorrichtung die verbundene obere Haut und die Hinterkantenhaut, den Klappenholmabschnitt, die Vorderkantenanordnung und die Endrippen und verbindende Gabelköpfe.

- 3 Beim Bau des äußeren Flügelabschnitts werden viele verschiedene Vorrichtungen zum Bohren, Nieten und Aufbauen verwendet. Das hauptsächlich verwendete Werkzeug ist die Außenbordflügel-Aufbaulehre, die die vordere Außenbordflügelbaugruppe, die hintere Holmbaugruppe, die Hinterkanten-Verbundhautbaugruppen und die Stützstruktur zusammenbaut (siehe "Position 1, Setback 3").

- 4 Auch die Konstruktion des Mittelflügels erfordert den Einsatz vieler verschiedener Aufbaulehren. Das hier verwendete Hauptwerkzeug ist die Mittelflügel-Aufbaulehre, die die Mittelteil-Unterbaugruppe, die Radkastenstruktur, die Rippen- und Verkleidungsbaugruppen und die Tragstruktur zusammenbaut (siehe "Position 1, Setback 2").

- 5 Die Flügelmontagelehre montiert sowohl den linken als auch den rechten Außenflügel mit dem Mittelflügel. Die Flügelsektionen und die Mittelsektion werden in der Vorrichtung durch Locators und Contour Boards lokalisiert. Zuerst wird die Mittelsektion beladen, gefolgt von den linken und rechten Außenflügeln (siehe "Position 1, Setback 1"). Die fertige Tragflächenbaugruppe wird dann mit der Rumpfsektion verbunden (siehe „Position 1, Setback 0“).

Fahrwerksbaugruppe

Es gibt zwei verschiedene Fahrwerksbaugruppen:das Bug- und das Hauptfahrwerk. Beide verwenden Einziehsysteme, die elektrisch gesteuert und hydraulisch betätigt werden. Das Hauptfahrwerk (MLG) ist normalerweise ein Längslenker und wird nach innen in den Flügel eingezogen. Das Bugfahrwerk (NLG) fährt nach vorne in die Rumpfnase ein und wird von Türen umschlossen. Die Fahrwerke werden abseits der Hauptmontagelinie montiert und bei Bedarf ans Band gebracht, in der Regel beim Zusammenstecken von Rumpf und Tragflächen (siehe "Position 1, Setback 0").

Triebwerk-Jet-Triebwerk

Ein Business-Jet wird typischerweise von zwei Turbofan-Düsentriebwerken angetrieben, die sich auf jeder Seite des hinteren Rumpfs in Gondelbaugruppen befinden. Die Gondelbaugruppen bestehen aus einem Einlassabschnitt, einer Verkleidung oder einem Außengehäuse, einem Auslassdüsenabschnitt und einem Zapfluftsystem, das heiße Luft zum Enteisen an die Flügel- und Gondelvorderkanten umleitet. Zapfluft wird auch für die Kabinenheizung und Druckbeaufschlagung verwendet. Die großen Blechtafeln, die die Verkleidung bilden, werden typischerweise walzgeformt. Einige der anderen Blechteile, wie die Nasenkappe am Gondeleinlauf, werden mit einer Matrize in einer Ziehpresse umgeformt. Gondelbaugruppen werden getrennt von der Linie gebaut und dann zum Einbau wieder zurückgebracht (siehe „Position 1, Setback 0“).

Flugsteuerungssysteme

Die Flugsteuerungssysteme werden normalerweise zuletzt installiert, zusammen mit den Querrudern, Klappen und Seitenrudern. Es gibt viele verschiedene Flugsteuerungssysteme, die in ein modernes Flugzeug eingebaut werden. Das Folgende ist eine unvollständige Liste der wichtigsten Systeme:Querrudersteuerungssystem; Querrudertrimmsystem; Speedbrake-System; Klappenverbindungssystem; Ruderkontrollsystem; Steuersystem für die Seitenrudertrimmung; Aufzugssteuerungssystem; Höhenruder-Trimmkontrollsystem; Druckbeaufschlagungssystem; Anti-Eis-System der Windschutzscheibe; Flügel-Anti-Eis-System; Sauerstoffsystem; Pitot statisches System. (Siehe "Position 1, Rückschlag 0").

Raus aus der Tür

Bevor das Flugzeug das Werk verlässt, werden alle elektrischen und mechanischen Systeme einem Funktionstest unterzogen. Beispiele für überprüfte Elemente sind Kraftstoffkalibrierung, Hydrauliksysteme, Getriebebläser und -verriegelung, Warnleuchten und Hupen sowie Avionik. Nachdem die Triebwerke und Flugsteuerungssysteme installiert sind, ist das Flugzeug bereit für Triebwerkstests und Flugtests. Das Flugzeug durchläuft zahlreiche Leistungs- und Systemtests, bevor es zur Auslieferung an den Kunden freigegeben wird. Vor der Auslieferung wird das Flugzeug zum Lackieren geschickt, danach wird die Innenausstattung fertiggestellt. (Siehe "Position 0, Rückschlag 0").

Qualitätskontrolle

Die Qualität von Flugzeugen hängt von einer guten Konstruktion, Dokumentation und elektronischen Aufzeichnungen ab, um die Vorschriften und Zertifizierungsanforderungen der Federal Aviation Administration (FAA) zu erfüllen. Die Windschutzscheiben, Flügelvorderkanten, Triebwerke und andere kritische Komponenten müssen die Vogelschlaganforderungen FAR 25 (Federal Aviation Regulation) erfüllen, bevor das Flugzeug für den kommerziellen Einsatz zugelassen wird. Während des gesamten Herstellungsprozesses werden viele verschiedene Formulare und Checklisten verwendet, um die Geschichte jedes hergestellten Teils zu beschreiben. Speziell für Flugzeuge wurden verschiedene Labortests und standardisierte Materialspezifikationen für die Luft- und Raumfahrt entwickelt. Um zu überprüfen, wie gut die verklebten Platten haften, werden sie zur Ultraschallprüfung in einen Wassertank gelegt. Stresstests werden häufig verwendet. Ein Teil des Flugzeugs wird zusammengebaut und dann in eine Testhalterung gelegt, die den tatsächlichen Einsatz unter unterschiedlichen Bedingungen simuliert. Einige der Tests werden durchgeführt, bis die Teile versagen, um zu sehen, ob der Konstruktionssicherheitsfaktor akzeptabel ist.

Nebenprodukte/Abfälle

Umweltschutzgesetze haben strenge Vorschriften zur Begrenzung des Wasserflusses und der Emissionen aus Flugzeugherstellungsanlagen entwickelt. In Übereinstimmung mit den Bundesgesetzen verwenden Flugzeugunternehmen weniger Lösungsmittel und suchen nach besseren Möglichkeiten zur Reinigung von Teilen, wie z. B. Dampfentfettungssystemen. Aluminiumspäne und Schrott sind die wichtigsten Nebenprodukte der Flugzeugindustrie und werden recycelt.

Die Zukunft

Der technologische Wandel ist eine wesentliche treibende Kraft in der Entwicklung des Flugzeugbaus. Viele laufende Entwicklungen beinhalten computergestützte Kontrollen und Automatisierung, die darauf abzielen, die Wirtschaftlichkeit und Qualität zu verbessern und den Energieverbrauch und die Umweltverschmutzung zu senken. Weitere Montagevorgänge, wie z. B. Nieten, können vollständig automatisiert werden. „Smarte“ Sensoren – Sensoren mit Vorhersagefähigkeiten, die Fuzzy-Logik und künstliche Intelligenz beinhalten – werden immer häufiger. Künstliche Intelligenz oder „Fuzzy Controls“ ermöglichen es den Sensoren, notwendige Änderungen der Einstellungen aufgrund von Last- oder Produktionsmengenänderungen vorherzusagen. Zusätzlich zu diesen Entwicklungen werden steigende wirtschaftliche und ökologische Anforderungen den Flugzeugbau zu weiteren technischen Verfeinerungen führen.

Herstellungsprozess