Hochofenproduktivität und die Einflussparameter

Hochofenproduktivität und die Einflussparameter

Die Hochofen-Eisenherstellung (BF) ist das praktikabelste Mittel zur Herstellung von Roheisen (HM), hauptsächlich aufgrund seiner etablierten und bewährten Leistung, flexiblen Rohstoffnutzung und hohen Fähigkeit zur Einsparung von Wärmeenergie. Es ist der zuverlässigste Prozess der Eisenherstellung. Es gibt keine endgültigen Daten für den Beginn der BF-Eisenherstellung. Bereits im 14. Jahrhundert begannen jedoch wichtige Prozessdesigns und Umgestaltungen in den Öfen der Eisenherstellung in Europa implementiert zu werden. Seitdem finden kontinuierliche Entwicklungen in der BF-Eisenherstellungstechnologie statt, um sie produktiver und wirtschaftlicher zu machen.

BF wurde enormen Modifikationen und Entwicklungen unterzogen, um die Produktion zu steigern und die Gesamteffizienz zu verbessern. Sowohl die technologische Entwicklung als auch die wissenschaftliche Forschung haben die BF-Eisenherstellungstechnologie vorangetrieben, um optimale Betriebsbedingungen zu erreichen. Die Technologie ist ausgereifter geworden und der BF-Eisenherstellungsprozess ist heute ein hochentwickelter Prozess, der nahe an der thermodynamischen Effizienzgrenze arbeitet. Sogar die Entwicklung alternativer Eisenschmelzverfahren bekommt starke Konkurrenz durch die BF-Technologie.

Der BF ist im Wesentlichen ein Gegenstrom-Wanderbettofen mit Feststoffen (eisenhaltige Beschickung, Koks und Flussmittel) und später geschmolzenen Flüssigkeiten, die sich den Schacht hinunter bewegen. Ein mit Kohlenstaub und Sauerstoff (O2) angereicherter Heißluftstoß wird auf Höhe der Blasdüse in der Nähe ihrer Basis eingeblasen. Die reduzierenden Gase, die durch die verschiedenen stattfindenden Reaktionen gebildet werden, bewegen sich im Ofenschacht nach oben und reduzieren die eisenhaltigen Materialien, die oben in den Ofen geladen werden.

Der BF-Prozess besteht aus einem multivariaten System, das einer großen Anzahl von sich gegenseitig beeinflussenden Variablen unterliegt, die die Leistung des BF beeinflussen. Es ist notwendig, den gegenseitigen Einfluss der Variablen zu isolieren, um die Rolle zu verstehen, die jede Variable auf die Leistung des BF gespielt hat. Die Leistung des BF wird durch mehrere Parameter bestimmt, von denen die Produktivität der wichtigste ist.

Der BF ist auf einem langen Weg von Erfahrungen entstanden, durch die enorme Modifikationen und Verbesserungen durchgeführt wurden, um den heutigen Status zu erreichen. Es wurde intensiv daran gearbeitet, die Produktivität des BF zu steigern. Das Arbeitsvolumen des BF hat sich von unter 100 cum auf über 5000 cum erhöht. Ein Ofen dieser Größe produziert rund 10.000 Tonnen Roheisen (tHM) am Tag bis 13.000 tHM am Tag bei einer Jahresproduktion von mehr als 4 Millionen Tonnen HM. Es wurde berichtet, dass BFs mit einem internen Volumen im Bereich von 3000 cum bis 5000 cum optimal für die BF-Leistung zu sein scheinen. Dies bedeutet, dass die BF-Leistung stärker mit der spezifischen Produktivität korreliert, die die Effizienz misst, die normalerweise in Tonnen pro Tag pro Kubikmeter (t/d /cum) Arbeitsvolumen ausgedrückt wird. In einigen Ländern wird anstelle des Arbeitsvolumens das Nutzvolumen berücksichtigt. Mehrere Hochöfen arbeiten mit einer spezifischen Produktivität von rund 2,5 t/d/cum.

Die Ofengröße ist nur eine Variable, die Einfluss auf die Verbesserungen der Produktivität des BF hat. Es gibt viele andere Parameter, die die BF-Produktivität beeinflussen. Die Entwicklung von Beschickungsgut, Ofendesign, Injektionstechnologien und Prozesssteuerung hilft bei der Verbesserung der BF-Produktivität. Beispielsweise wurde das BF-Glockenbeschickungssystem entwickelt, um eine gute Verteilung der Beschickungsmaterialien innerhalb des Ofens aufrechtzuerhalten und folglich den Gasfluss und die Produktionsrate zu verbessern.

Die BF-Produktivität ist der Quotient aus möglichem Gasdurchsatz pro Zeiteinheit und erforderlicher spezifischer Gaserzeugung für eine Tonne SM. Eine Steigerung der Produktivität erfordert somit einerseits eine Erhöhung des Gasdurchsatzes, was eine Verbesserung der Ofendurchlässigkeit bedeutet, und andererseits eine Verringerung des spezifischen Gasbedarfs, was eine Verringerung des spezifischen Reduktionsmittelverbrauchs bedeutet.

Es gibt mehrere Faktoren, die die Produktivität eines Hochofens beeinflussen. Die wichtigsten unter ihnen werden im Folgenden beschrieben. Es ist jedoch anzumerken, dass es sich bei den angegebenen Werten um isolierte Faktoren handelt. Diese Einflüsse sind nicht additiv, da der BF-Betrieb ein integrierter Vorgang ist und verschiedene Parameter innerhalb des BF miteinander interagieren, wobei einige Parameter eine verstärkende Wirkung haben, während andere Parameter eine schwächende Wirkung haben können.

Rohstoffe

Neben Brennstoffen und Reduktionsmitteln wie BF-Koks, Nusskoks und Kohlenstaub benötigt der BF für die Herstellung von Roheisen (HM) (i) eisenhaltige Rohstoffe wie Sinter, Pellets und kalibriertes Stückerz, auch bekannt als klassiertes Eisenerz, ( ii) Flussmittel wie Kalkstein, Dolomit und Quarzit und (iii) verschiedene Materialien (auch als „Additive“ bekannt) wie Manganerz und Titan-Eisen-Erz usw.

Bei den eisenhaltigen Materialien bedeutet der höhere Gehalt an Eisen (Fe) in diesen Materialien, dass Material mit geringerer Gangart in den Ofen gelangt, das zur Schlackenbildung gefluxt werden muss. Daher hilft ein höherer Fe-Gehalt bei der Verringerung des Schlackenvolumens und verbessert die BF-Produktivität. Je 1 % Erhöhung des Fe-Gehalts in der eisenhaltigen Materialmischung, die in den BF eingebracht wird, beträgt die Produktivitätsverbesserung etwa 2,4 %, wenn der Fe-Gehalt in der Einsatzmischung bis zu 50 % beträgt, etwa 2 %, wenn der Fe-Gehalt in der BF beträgt Die Chargenmischung liegt im Bereich von 50 % bis 55 % und bei etwa 1,7 %, wenn der Fe-Gehalt in der Chargenmischung im Bereich von 55 % bis 60 % liegt. Falls etwas Schrott in die BF geladen wird, dann ist die Auswirkung auf die BF-Produktivität eine Steigerung von 0,6 % pro 10 kg/tSM Fe-Input in Form von Schrott.

Kalkstein und Dolomit, wenn sie direkt in den BF geladen werden, werden innerhalb des BF kalziniert. Diese Kalzinierungsreaktion benötigt Wärme, die zu einer Erhöhung des spezifischen Brennstoffverbrauchs führt. Wenn diese Flussmittel durch Sinter oder Pellets geladen werden, findet die Kalzinierungsreaktion außerhalb des BF statt und das BF-Arbeitsvolumen wird von den eisenhaltigen Materialien effektiver genutzt. Dies wiederum verbessert die BF-Produktivität. Je 10 kg/tHM Reduzierung des Rohkalkverbrauchs erhöht sich die BF-Produktivität um 0,5 %. Bei Dolomit beträgt die Steigerung der BF-Produktivität 0,4 % je 10 kg/tSM.

Um eine höhere Produktivität in einem BF zu erreichen, ist es wesentlich, dass Beschickungsmaterialien eine hohe Permeabilität und Homogenität in dem BF bereitstellen. Daher ist die Beschickung mit der Untergröße des Beschickungsmaterials zur Verbesserung der BF-Produktivität zu steuern. Jede Verringerung des Gehalts von weniger als 5 mm in der eisenhaltigen Charge verbessert die Produktivität um 1 %.

Weiterhin sollen die Beschickungsmaterialien eine hohe Reduzierbarkeit aufweisen, um kurze Verweilzeiten zu fördern. Belastungsmaterialien sollen außerdem einen geringen Gehalt an Begleitelementen wie Zink, Blei und Alkalien haben, um Prozessstörungen zu vermeiden. Die Produktivität des Hochofens hängt stark von der Qualität des Sinters ab. Sinter soll eine optimale Kornverteilung, hohe Festigkeit, hohe Reduzierbarkeit, hohe Porosität, Erweichungstemperaturen größer 1250 °C, konstanten FeO-Gehalt im Bereich von 7 % bis 8 % und konstante Basizität aufweisen.

Die Steuerung der Möllerverteilung spielt eine wichtige Rolle bei der Verbesserung der Produktivität des Hochofens. Die Möllerverteilungsregelung sorgt für einen stabilen Möllerabstieg, regelt den Gasstrom in der Wand (vermeidet hohe Wärmebelastungen ohne inaktive Zone zu erzeugen) und hilft einen guten Festgaskontakt zu erreichen. Eine erhöhte Gleichmäßigkeit der Verteilung der Erzlasten auf dem Radius der Ofenoberseite für eine Beschickungsvorrichtung mit zwei Glocken verbessert die BF-Produktivität um 2 % und im Falle einer glockenlosen Beschickungsvorrichtung verbessert sich die BF-Produktivität um 3 %. Der Austausch eines Ladegeräts mit zwei Glocken durch ein Ladegerät ohne Glocke verbessert die BF-Produktivität um 4 %.

Kraftstoff / Reduktionsmittel

Im BF werden zwei Arten von Brennstoffen / Reduktionsmitteln verwendet. Dies sind metallurgischer Koks (BF-Koks), der von oben aufgegeben wird, und Kohlenstaub / Erdgas / Kokereigas / Öl / Kohlenteer, die auf der Höhe der Windform eingeblasen werden.

BF-Koks beeinflusst die Produktivität von BF in vielerlei Hinsicht. Ein hoher Aschegehalt im Koks führt zu einer Beschickung des Ofens mit mehr schlackebildenden Materialien. Diese Materialien sollen zur Bildung von Schlacke gefluxt werden. Dadurch erhöht sich das Schlackenvolumen. Jede Verringerung des Aschegehalts im Koks um 1 % verbessert die BF-Produktivität um 1,3 %.

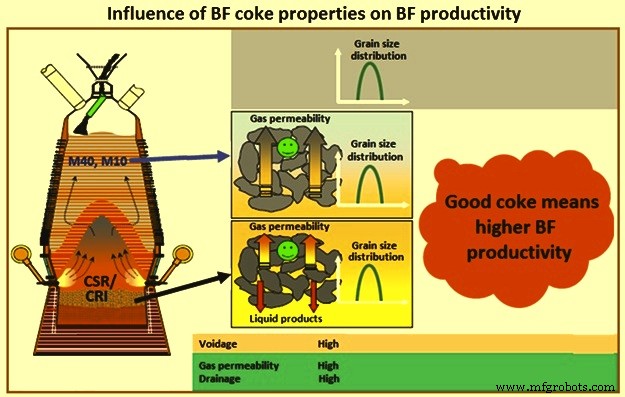

Andere Eigenschaften des BF-Kokses, die die Produktivität beeinflussen, sind CSR (Koksstärke nach der Reaktion), CRI (Koksreaktivitätsindex) und Micum-Indizes (M 40, M 25 oder I 40 und M 10 oder I 10). Diese Parameter beeinflussen die Durchlässigkeit im Ofenschacht und die mechanische Festigkeit des Kokses auf der Ebene der Windform. M 40 repräsentiert die Zerkleinerbarkeit des Kokses und M 10 die Verschleißfestigkeit. Höhere Werte von CSR und M 40 und niedrigere Werte von CRI und M 10 führen zu einer Verbesserung der BF-Produktivität. Jede Erhöhung des Prozentsatzes von M 25 um 1 % erhöht die BF-Produktivität um 0,6 % und jede Erhöhung des CSR-Prozentsatzes um 1 % erhöht die BF-Produktivität um 0,7 %. Beim M 10 -Wert erhöht jede 1 %ige Abnahme die BF-Produktivität um 2,8 %. Abb. 1 zeigt den Einfluss der BF-Kokseigenschaften auf die BF-Produktivität.

Abb. 1 Einfluss der BF-Kokseigenschaften auf die BF-Produktivität

Der Schwefelgehalt des BF-Kokses hat ebenfalls einen Einfluss auf die BF-Produktivität. Die Verringerung des Schwefelgehalts im Koks um jeweils 0,1 % erhöht die BF-Produktivität im Bereich von 0,18 % bis 0,71 %. Der Anstieg beträgt 0,18 % bei 0,05 % Schwefelgehalt in HM, 0,22 % bei 0,04 % Schwefelgehalt in HM, 0,27 % bei 0,03 % Schwefelgehalt in HM, 0,38 % bei 0,02 % Schwefelgehalt in HM und 0,71 % bei 0,01 % Schwefel in HM.

Auch die Größe des in den BF eingebrachten Kokses hat Einfluss auf die BF-Produktivität. Jede Verringerung des Gehalts an plus 80 mm Koksfraktion um 1 % erhöht die BF-Produktivität um 0,2 %, während jede 1 %ige Verringerung des Gehalts an minus 25 mm Koksfraktion die BF-Produktivität um 1 % erhöht.

Kohlenstaub / Erdgas / Kokereigas / Öl / Kohlenteer, die auf der Ebene der Blasdüsen eingespritzt werden, beeinflussen normalerweise den spezifischen Gasstrom, was zu einer Verringerung der Kopftemperatur und einem Anstieg der adiabatischen Temperatur (RAFT) in den Blasformen führt. Diese Effekte werden durch die Einspritzung von Ersatzkraftstoff kompensiert. Die Einspritzung von Hilfsbrennstoff hat keine Auswirkung auf die BF-Produktivität, aber da sie mit der Einspritzung von Sauerstoff einhergeht, gibt es eine Produktivitätssteigerung aufgrund des eingespritzten Sauerstoffs.

Heißluftstoß und Sauerstoffanreicherung

Eine Erhöhung der Temperatur des Heißluftstoßes um jeweils 10 °C erhöht die BF-Produktivität im Bereich von 800 °C bis 900 °C um 0,5 %, im Bereich von 900 °C bis 1000 °C um 0,4 %.

Wenn der Prozentsatz an Sauerstoff im Strahl bis zu 25 % beträgt, erhöht eine Erhöhung der Temperatur des Heißluftstrahls um jeweils 10 °C die BF-Produktivität im Bereich von 1.000 °C bis 1.100 °C um 0,3 % im Bereich von 1.100 °C bis 1.200 °C um 0,28 %, im Bereich von 1.200 °C bis 1.300 °C um 0,25 % und im Bereich von 1.300 °C bis 1.400 °C um 0,22 %.

Wenn der Prozentsatz an Sauerstoff im Strahl zwischen 25 % und 35 % liegt, erhöht eine Erhöhung der Temperatur des Heißluftstrahls um jeweils 10 °C die BF-Produktivität im Bereich von 1.000 °C bis 1.100 °C um 0,25 % im Bereich von 1.100 °C bis 1.200 °C um 0,2 %, im Bereich von 1.200 °C bis 1.300 °C um 0,2 % und im Bereich von 1.300 °C bis 1.400 °C um 0,18 %.

Wenn der Prozentsatz an Sauerstoff im Strahl zwischen 35 % und 40 % liegt, erhöht eine Erhöhung der Temperatur des Heißluftstrahls um jeweils 10 °C die BF-Produktivität im Bereich von 1.000 °C bis 1.100 °C um 0,2 % im Bereich von 1.100 °C bis 1.200 °C um 0,18 %, im Bereich von 1.200 °C bis 1.300 °C um 0,16 % und im Bereich von 1.300 °C bis 1.400 °C um 0,14 %.

Eine Verringerung der Feuchtigkeit des Heißluftstoßes verbessert die BF-Produktivität. Für jedes 1 Gramm/m³ für ein Blasluftvolumen von 1.500 cum/tHM bis 1.600 cum/tHM beträgt die BF-Produktivitätsverbesserung 0,14 % und für ein Blasluftvolumen von 1.000 cum/tHM bis 1.00 cum/tHM eine BF-Produktivitätsverbesserung beträgt 0,06 %.

Die Anreicherung des Heißluftstoßes mit Sauerstoff verbessert die BF-Produktivität. Je 1 % (absolute) Anreicherung des Heißluftstoßes mit Sauerstoff bis zu 25 % verbessert die BF-Produktivität um 2 %, von 25 % auf 30 %, die Verbesserung der BF-Produktivität beträgt 1,7 %, von 30 % auf 35 %, die Verbesserung der BF-Produktivität beträgt 1,4 %, und von 35 % auf 40 % beträgt die Verbesserung der BF-Produktivität 1,6 %.

Eine Erhöhung des Drucks von BF-Topgasen verbessert die Produktivität des BF. Je 10 kPa Erhöhung des Topgasdruckes im BF im Bereich bis 200 kPa (Überschuss) bei entsprechender Erhöhung der Masse des Heißluftstoßes beträgt die Verbesserung der BF-Produktivität 1 %.

Zur Beschleunigung des Schmelzprozesses wird der Differenzdruck der Gase im BF erhöht. Eine Erhöhung um jeweils 1 % bis zu den Grenzwerten verbessert die BF-Produktivität um 0,5 %. Gleich, aber über den Grenzwerten verbessert sich der Produktivitätswert um 0,3 %.

Heißes Metall und flüssige Schlacke

Die Klopfpraxis spielt eine wichtige Rolle beim Erreichen einer hohen Produktivität in einem BF. Eine gute Abstichpraxis beinhaltet eine gute Abstichlochlänge, rechtzeitiges Öffnen des Abstichs, Kontrolle der Abstichgeschwindigkeit, ordnungsgemäße Entwässerung des Herds und Schließen des Abstichs, nachdem der Ofen trocken ist. Die Qualität der Abstichlochmasse ist sehr wichtig für eine gute Anbohrpraxis.

Die Senkung des Siliziumgehalts im Roheisen wirkt sich positiv auf die Produktivität des Hochofens aus. Die Verringerung des Siliziumgehalts wird durch ein besseres Erz-Koks-Verhältnis und eine Abwärtsbewegung der Kohäsionsfläche erreicht. Dadurch entsteht ein geringeres Volumen für die Übertragung von Silizium auf das heiße Metall. Verringerung des Siliziumgehalts im Roheisen um 0,1 % verbessert die BF-Produktivität um 1,2 %.

Die Verringerung des Mangangehalts im SM hat eine positive Wirkung auf die BF-Produktivität. Für jede Verringerung des Mangangehalts im Roheisen um 0,1 % liegt die Erhöhung der BF-Produktivität im Bereich von 0,22 % bis 0,44 %, je nach Mangangehalt des Erzes. Je höher der Mangangehalt im Erz, desto geringer der Einfluss.

Die Verringerung des Phosphorgehalts im HM verbessert die BF-Produktivität. Jede Reduzierung des Phosphors um 0,1 % verbessert die BF-Produktivität um 0,6 %.

Die Eigenschaften der Schlacke haben einen erheblichen Einfluss auf die Produktivität des BF. Ein geringeres spezifisches Volumen an Schlacke mit niedrigerer Viskosität verbessert die Produktivität des BF. Eine Verringerung der Schlacke um 10 kg/tSM trägt zu einer Erhöhung der BF-Produktivität um 0,6 % bei, unabhängig von der Gesamtmenge und dem Eisengehalt in der Charge.

Andere Faktoren, die die BF-Produktivität beeinflussen

Es gibt mehrere andere Faktoren, die Einfluss auf die BF-Produktivität haben. Verringerung der kurzen Abschaltungen von BF um 1 % verbessert die BF-Produktivität um 1,5 %. Die Reduzierung des BF-Betriebs bei reduziertem Strahl um 1 % verbessert die BF-Produktivität um 1 %. Die Verringerung der Fälle von Verzögerungen beim Öffnen des Zapfhahns um jeweils 1 %, wobei die durchschnittliche Dauer der Verzögerung das 0,5-fache des Intervalls zwischen benachbarten Öffnungen des Zapfhahns beträgt, verbessert die BF-Produktivität um 0,1 %.

Die automatische Prozesssteuerung verbessert die Ofenproduktivität, da sie den Reduktionsmittelverbrauch minimiert, Ofenprozessstörungen wie Hängen, Rutschen, Einrüsten, Gaskanalisierung usw. durch sofortiges Gegensteuern des Systems vermeidet, Roheisen- und Schlackenparameter stabilisiert usw. die Wirkung des automatischen Prozesses Kontrolle der Hochofenproduktivität liegt im Bereich von 3 % bis 5 %.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Hochofenschlackengranulierung in der Gießerei

- Schutz der Hochofen-Herdauskleidung durch Zugabe von TiO2

- Hochtonerdeschlacke und Hochofenbetrieb

- Kühlsystem für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen

- Stempel- und Matrizenwartung:Die Formel für Erfolg und Produktivität