Hochofenabstichloch und Abstich des Ofens

Hochofenabstichloch und Abstich des Hochofens

Der Betrieb eines Hochofens ist ein kontinuierlicher Prozess. Solange der Hochofen in Betrieb ist, produziert er flüssiges Eisen (Roheisen) und Schlacke. Das heiße Metall und die Schlacke sammeln sich im Herd des Ofens an, aber da es eine Grenze für die Menge gibt, die angesammelt werden kann, bevor sie den Ofenbetrieb stört, müssen heißes Metall und Schlacke in regelmäßigen Abständen aus dem Ofen entfernt werden. Das Abstichloch, auch Eisenkerbe genannt, dient zum Abstich des heißen Metalls aus dem Ofen. Es befindet sich etwas über dem Boden des Kamins.

Unabhängig von der spezifischen Stichlochkonfiguration oder Betriebsphilosophie, aufgrund der Hinzufügung dynamischer (häufig periodischer) und intensiverer Prozessbedingungen (Aussetzung an höhere Temperaturen, die zu beschleunigter Korrosion, größerer Turbulenz und erhöhten Massen- und Wärmeübertragungsraten führen) und höheren gleichzeitig auftretenden thermomechanischen Kräften (durch Wärme- oder Fließscherspannungen) ist die Leistung und Langlebigkeit des Hochofens eng mit der Leistung des Abstichlochs verbunden. Daher ist das Abstichloch für den Hochofen sehr kritisch. Er ist das Herz und die Lebensader des Hochofens, denn ohne Stichloch kann ein Hochofen nicht existieren. Die Kritikalität und Relevanz des Abstichlochs setzt sich auch in den modernen automatisierten Hochöfen fort.

Stichloch ist ein wesentlicher Bestandteil eines Hochofens. Große Öfen haben normalerweise 2 bis 4 Abstichlöcher, und das Abfließen von heißem Metall und Schlacke erfolgt praktisch kontinuierlich durch periodisches Bohren und Verstopfen der Abstichlöcher, wobei eines der Abstichlöcher immer offen ist und zwei abwechselnde Abstiche normalerweise für eine gewisse Zeit überlappen. Hochöfen mittlerer oder kleiner Größe haben normalerweise ein Abstichloch, und das Zeitintervall zwischen zwei Abstichen variiert im Allgemeinen zwischen 30 und 90 Minuten. Einige Hochöfen sind mit einer Schlackenkerbe (allgemein als Affe bezeichnet) zum Entfernen von Schlacke aus dem Hochofen ausgestattet, und sie befindet sich in einer Ebene, die typischerweise 1 m bis 2 m über dem Abstichloch liegt.

In früheren Zeiten, als die Auslastung des Hochofens nicht auf den heutigen Stand gebracht wurde, betrug das Gewicht der im Hochofen anfallenden Schlacke mehr als die Hälfte des Gewichts des Roheisens. Die geringere Dichte der Schlacke führte dazu, dass sie den Raum im Herd über dem Metall ausfüllte und das Eindringen der Blasluft und den Verbrennungsprozess an den Blasformen störte, lange bevor die Ansammlung von heißem Metall die gewünschte Menge erreicht hatte zum Klopfen. Daher war es notwendig, die überschüssige Schlacke zwischen zwei Abstichen ein- oder zweimal durch die Schlackenkerbe zu entfernen. Aufgrund besser vorbereiteter Möller liegen die Schlackenmengen derzeit jedoch bei etwa 250–320 kg/Tonne. Daher wird der Affe selten verwendet und die Schlacke wird typischerweise nur durch das Abstichloch während des Hochofenabstichs entfernt.

Das Abstechen, auch als Gießen oder Entwässern bezeichnet, ist ein Verfahren, bei dem heißes Metall und Schlacke aus dem Ofenherd entfernt werden. Der Abstichvorgang bestimmt maßgeblich den Gasdruck im Ofen und die Restmengen an Eisen und Schlacke im Herd. Eine schlechte Herdentleerung führt normalerweise zu einem instabilen Ofenbetrieb, der im Allgemeinen mit deutlichen Verlusten bei der Ofenproduktivität und der Lebensdauer der Kampagne verbunden ist. Ein ineffizientes Zapfen führt auch zu einer übermäßigen Ansammlung von Flüssigkeiten und somit zu hohen Flüssigkeitspegeln im Herd. Wenn sich die flüssige Schlacke dem Düsenniveau nähert, wird der reduzierende Gasstrom in der Brühe stark gestört, was häufig zu einem unregelmäßigen Abfall der Last führt.

Ein Abstichzyklus beginnt mit dem Aufbohren des Abstichlochs und wird beendet, indem das Abstichloch mit der Abstichlochmasse verschlossen wird, wenn das Ofengas ausbricht. Am Ende des Abstichs neigt sich die Gas-Schlacke-Grenzfläche nach unten in Richtung des Abstichlochs, und eine beträchtliche Menge an Schlacke verbleibt über dem Abstichlochniveau. Die Eisenphase kann aufgrund des großen Druckgefälles, das sich in der Nähe des Abstichlochs in der viskosen Schlackenphase entwickelt, von Niveaus unterhalb des Abstichlochs abgelassen werden. Die durchschnittliche Schlacke-Eisen-Grenzfläche ist daher niedriger als das Abstichlochniveau. Abhängig von einer Reihe von Faktoren, wie z. B. Flüssigkeitsproduktionsraten, Herdvolumen und Abstichstrategien, variiert die Anfangsphase eines Abstichzyklus und kann wie folgt kategorisiert werden.

- Eisen zuerst – Dies tritt auf, wenn die Schlacke-Eisen-Grenzfläche oberhalb des Abstichlochniveaus liegt, wenn das Abstichloch aufgebohrt wird. Der Abstichzyklus beginnt nur mit einem Abfluss von Eisen, und die Schlacke beginnt später zu fließen, wenn die Schlacke-Eisen-Grenzfläche zum Abstichloch abgesunken ist. Danach werden Eisen und Schlacke gleichzeitig bis zum Ende des Abstichs abgelassen. Die Zeit, die vom Beginn des Abstichs bis zum Eintritt der Schlacke in die Rinne vergeht, wird als Schlackenverzögerung bezeichnet.

- Gleichzeitig – Dieses Muster tritt auf, wenn die Schlacke-Eisen-Grenzfläche zu Beginn des Abstichs in oder in einer endlichen Tiefe unter dem Abstichloch liegt. Der hohe Druckgradient in der Schlackephase kann den Eisenfluss fördern oder sogar Eisen von unterhalb des Abstichlochs nach oben ziehen. Dadurch werden Eisen und Schlacke während der gesamten Abstichzeit gemeinsam abgelassen.

- Schlacke zuerst – Dies ist das Gegenteil des Eisen-zuerst-Musters. Bei diesem Muster fließt zunächst Schlacke und zeitverzögert Eisen aus. Dies liegt daran, dass sich die Schlacke-Eisen-Grenzfläche zu Beginn des Abstichs weit unterhalb des Abstichlochs befindet und die Phänomene in größeren Öfen mit mehreren Abstichlöchern beobachtet werden können. Das durch die zähflüssige Schlacke verursachte Druckgefälle reicht zunächst nicht aus, um Eisen anzuheben.

Eine primäre Anforderung des Abstichs besteht darin, zuverlässig die gewünschte Menge an Ofenprodukten sicherzustellen. Daher ist es wichtig, die Faktoren zu ermitteln, die die Tapping-Rate beeinflussen. Normalerweise werden in großen Hochöfen Abstichraten von 7 t/min und Flüssigkeitsabstichgeschwindigkeiten von 5 m/s in Abstichlöchern mit einem Durchmesser von 70 mm und einer Länge von 3,5 m angetroffen. Stichlochbeschaffenheit und Stichlochlänge haben einen starken Einfluss auf die Stichrate. Beim Betrieb des Hochofens ist das Abstichloch vollständig mit einem feuerfesten Material, der sogenannten Abstichlochmasse, gefüllt.

Stichlöcher sind normalerweise einer extrem dynamischen Umgebung mit hohen Temperaturen und Drücken, häufigem Bohren und Verstopfen, erheblichem chemischen Angriff und strömungsinduzierter Scherung ausgesetzt. Während des Abstichs wird das Abstichloch allmählich erodiert, wenn die geschmolzenen Flüssigkeiten hindurchfließen. Je größer die Abnutzung des Abstichlochs ist, desto größer ist die Änderung der Flüssigkeitsströmungsraten und desto größer ist die Schwankung der Flüssigkeitspegel im Herd. Zur Aufrechterhaltung eines stabilen Zustands am Abstichloch, wodurch die Entfernung der Flüssigkeit aus dem Herd erleichtert wird, wird in der Praxis ein Überschuss an Hochofenabstichlochmasse hoher Qualität in das Abstichloch eingespritzt, wenn ein Abstich beendet wird. Die Abstichlochmasse sammelt und verfestigt sich an der Innenseite des Abstichlochs und bildet eine Schutzschicht in Form eines „Pilzes“, der sich hauptsächlich direkt unter dem Abstichloch und in geringerem Maße seitlich und über dem Abstichloch konzentriert. Das Abstichloch wird daher länger als die Tiefe der entsprechenden Herdseitenwand, durch die das Abstichloch gebohrt wird. Ein längeres Abstichloch kann geschmolzene Flüssigkeiten aus dem inneren Teil des Herds abführen und die Umfangsströmung kann unterdrückt werden. Außerdem können längere Stichlöcher aufgrund der Reibungswirkung zu verringerten Ablaufraten führen und damit den Verbrauch der Stichlochmasse senken. Die Größe und Form der Pilzschicht hat auch einen erheblichen Einfluss auf die Temperaturschwankungen der Herdauskleidung während des Abstichs.

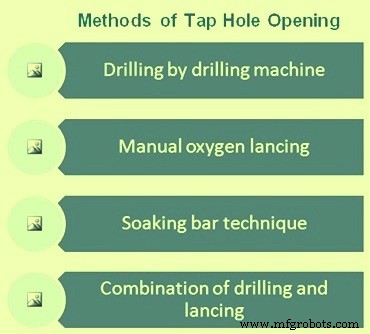

Wenn der Zeitpunkt für den Abstich des Ofens gekommen ist, muss das Abstichloch geöffnet werden. Wesentlich ist, dass das Hahnloch bei Bedarf schnell und sicher zu öffnen ist. Abgesehen von den primitivsten früheren Praktiken des „Stechens“ oder „Aushebens“ zum Öffnen von Stichlöchern wird eine breite Palette von Methoden zum Öffnen von Stichlöchern angewendet, darunter die folgenden. (Abb. 1)

- Manuelles Sauerstofflanzen des Stichlochs. Dies ist normalerweise zu minimieren oder nur im Notfall. Dies kann zum Versagen des Blasenabstichlochs und zu einer Explosion führen.

- Bohren mit Bohrmaschine, die elektrisch, pneumatisch oder hydraulisch betrieben werden kann. Das Stichloch wird mit einer Bohrstange geeigneten Durchmessers und Länge in der Bohrmaschine aufgebohrt. Die Bohrmaschine hat im Allgemeinen sowohl Rotations- als auch Hammerfähigkeiten. Normalerweise ist nur eine Drehung erforderlich, um das Stichloch zu öffnen, aber wenn die Masse des Stichlochs sehr hart ist, kurz bevor die volle Länge erreicht ist, kann es notwendig sein, die Hammerwirkung zu verwenden. Dies wird jedoch nach Möglichkeit vermieden, da es das Hahnloch und den „Pilz“ beschädigt.

- Soaking-Bar-Technik – Die Soaking-Bar-Praxis fand in den 1980er Jahren beim Ofenabstich als aufkommende Entwicklung Anklang, um das Bohren von Abstichlöchern zu ersetzen. Dabei wurde ein 50-mm-Stab durch die Abstichlochmasse im Abstichkanal getrieben/gehämmert. Dies versprach, eine verbesserte Wärmeleitfähigkeit vom inneren Herd bis zum Abstichkanal bereitzustellen, um die Abstichlochmasse besser zu backen und zu sintern. Um das Abstichloch zu öffnen, wurde die Stange rückwärts aus dem Abstichkanal gehämmert, der jetzt eine gut definierte Dimension hat und mit dem Versprechen, dass kein Risiko eines Schrägbohrens oder einer Beschädigung durch Sauerstofflanzen besteht. Diese Praxis war jedoch in den 1990er Jahren in Ungnade gefallen, da zeitaufwändige Vorbohrungen erforderlich waren, um das Einsetzen der Tränkstange zu unterstützen, und es schwierig war, die absolut kritische Bohrtiefe genau abzuschätzen und sie an die optimale Zugabe der Abstichlochmasse und das kürzere Abstichloch anzupassen Aushärtungszeiten der Masse mit erhöhtem Risiko der Selbstöffnung des Stichlochs und anderer Stichloch- und „Pilz“-Schäden, die durch Hämmern beim Ein- und Ausbau der Stange verursacht werden.

- Kombination aus Bohren ohne Öffnen und gezieltem Stechen des letzten verbleibenden Teils des Stichlochs.

Abb. 1 Methoden zum Öffnen von Hahnlöchern

Zapfloch-Verschleißmechanismen

Die Abstichlochabmessungen haben einen dominanten Einfluss auf die Abstichgeschwindigkeit. Daher ist es wichtig, Faktoren zu berücksichtigen, die zum Verschleiß des Abstichlochs beitragen. Diese Faktoren sind (i) Penetration, (ii) Korrosion und (iii) Erosion. Der erste Schritt zum feuerfesten Verschleiß beinhaltet das Eindringen von Flüssigkeiten in das feuerfeste Material, dessen Geschwindigkeit durch eine kapillarkraftgetriebene Strömung beschrieben werden kann. Sobald eine Flüssigkeit in das feuerfeste Material eingedrungen ist, wird eine Reaktion mit eindringender Flüssigkeit durch Korrosion möglich. Die Korrosionsrate bezieht sich darauf, wie lange ein durchdrungenes feuerfestes Material auf einer Temperatur war, die die Reaktion unterstützt. Wenn ein feuerfestes Material durchdrungen und durch Korrosion weiter geschwächt wurde, wird außerdem Erosion möglich, wenn die durch den Flüssigkeitsstrom induzierte Scherspannung ausreicht, um feuerfestes Material zu entfernen. Auch die Prozessbedingungen können die Flüssigkeitsviskosität durch die Temperatur beeinflussen, während die Abstichgeschwindigkeit den Geschwindigkeitsgradienten beeinflusst. Bei den Abstichgeschwindigkeiten von 1 m/s bis 5 m/s ist die aufgebrachte Scherkraft einige Größenordnungen niedriger als der Heißbruchmodul der meisten feuerfesten Materialien. Daher kann keine feuerfeste Abstichlocherosion auftreten, bis die feuerfeste Struktur zuerst durch das Eindringen von Flüssigkeit und Korrosion geschwächt worden ist. Daher hängt der Betrieb des Hochofens entscheidend von einem „haltbaren“ gebackenen und gesinterten Ring aus Abstichlochmasse ab, um den Abstichkanal auszukleiden und das feuerfeste Material des Abstichlochs zu schützen. Folglich muss der Frage der Sinterung der Stichlochmasse und der Erosionseigenschaften viel mehr Aufmerksamkeit geschenkt werden.

Aufgrund der möglichen Beschädigung von Stichlöchern durch Sauerstofflanzen ist es immer besser, das Stichloch aufzubohren. Dies führt normalerweise dazu, dass der Bohrer und möglicherweise die Bohrstange geopfert werden.

Vielerorts wird bewusst eine Kombination aus Tiefenbohrung und anschließendem Plug-Sauerstoff-Lanzen praktiziert. Ziel ist es, die Abstichlochmasse so (gleichmäßig) tief wie möglich zu durchbohren, bis Bohrwiderstand aufgrund eines „Pfropfens“ aus Metall/Rest mitgeführter Schlacke auftritt. Der Versuch, weiter durch diesen Stopfen zu bohren, führt oft zu einem unbeabsichtigten Schrägbohren und führt oft dazu, dass der Bohrer einfach im Abstichkanal hängen bleibt. Selbst mit Rückwärtsschlaghämmern kann es unmöglich werden, einen festsitzenden Bohrer und eine festsitzende Stange zu lösen, sodass der Bediener der Gießerei auf Sauerstofflanzen zurückgreifen muss, um das Hindernis zu entfernen.

In der Kombinationspraxis wird der Bohrer dann zurückgezogen, die Bohrerlänge genau (aber manuell) mit einem abgestuften Bohrer-T gemessen, was gleichzeitig bestätigt, dass die Bohrung nicht außermittig war. Sobald das Bohrloch als gerade bestätigt wurde, wird dann eine Sauerstofflanzierung des (kurzen) verbleibenden Abstichkanalpfropfens durchgeführt, um das Abstichloch zu öffnen. Dies erfordert normalerweise ein Minimum an Lanzen (weniger als ein Lanzenrohr).

Anforderungen zum Bohren von Stichlöchern

Die Anforderungen zur Steuerung und Optimierung der Entwässerungsrate zum Abstichloch (um die Flüssigkeitsgeschwindigkeiten und den Verschleiß der Ofenauskleidung zu verringern) und die damit verbundene Abstichrate durch das Abstichloch (kontrollierter Flüssigkeitsabstich mit stabilen Bedingungen nach dem Abstichloch) erfordern die Aufrechterhaltung von a konstante und optimale Hahnlochlänge und glatte Form. Dies ist normalerweise so lange wie praktisch erreichbar, während eine nahezu zylindrische Kanalform mit definiertem Durchmesser beibehalten wird. In Wirklichkeit ist ein gewisses Maß an Riffelung in Richtung der heißen Seite mit Erosion an der heißen Seite aufgrund von Abstichkanaltemperaturen, Bohrtiefen und deren Verteilungen vorhanden. Da außerdem ein hohes Verhältnis von Schlackenvolumen zu Metallvolumen besteht, wird oft argumentiert, dass sich die Entscheidung für Durchmesser und Abstichpraxis auf Schlacke konzentrieren muss. Dies unterstreicht die Rolle des zuverlässigen Bohrens, da es das primäre Mittel zur Kontrolle des Abstichlochdurchmessers darstellt.

Ausrüstung und Steuerung für Stichlochbohrungen

Aufgrund des übermäßigen Risikos von Schrägbohrungen muss die genaue Ausrichtung von Schlammpistolen und Bohrern zu Beginn jeder Schicht überprüft und gegebenenfalls neu kalibriert werden. Zentrierkerben für das Hahnloch dienen dazu, die Masse des Hahnlochs zu lokalisieren, um zu verhindern, dass der Bohrer von der Mitte des Hahnlochs abgeht. Darüber hinaus sind geführte und steife Bohrstangen unerlässlich, um eine übermäßige Biegung des Bohrers zu reduzieren und ein gerades, zentriertes Gewindeloch zu gewährleisten. Führungssysteme umfassen eine automatische Bewegung innerhalb der Grenzen, gefolgt von einem hydraulischen Stift, der physisch nach unten in Verriegelungshaken positioniert wird. Für das Bohren von langen Hochofenabstichlöchern (3,5 m bis 4 m) werden zusätzliche hydraulische Gestängevorrichtungen an den Bohrern befestigt, um ein Verbiegen des Bohrgestänges und ein Abbohren der Stichlochachse zu verhindern.

Bohrstange und Bits

Bohrerform und -material (Spitzen aus Hartmetall oder hitzebeständiger Cr-Ni-Legierung) sind wichtig. Die Fähigkeit, eine scharfe Schneidkante zu behalten, um durch die Abstichlochmasse zu schneiden, anstatt sie zu hämmern, ist wichtig, da die Meißel-Schneidfläche einer schutt- und staubfreien Fläche zum Bohren präsentiert wird. Der Bohrerdurchmesser wird normalerweise innerhalb eines Bereichs von 33 mm bis 65 mm gesteuert. Wo das Hämmern als wichtig erachtet wird, wird eine vollständig flache innere Meißelfläche verwendet, um die Übertragung der Schlagenergie in Verbindung mit dem Übergang von kugelförmigen zu halbkugelförmigen Hartmetallformen zu maximieren. Üblicherweise wird eine Luftspülung verwendet, um ein gereinigtes Loch zu erreichen, wobei zusätzlich eine gewisse Kühlung des Bohrers bereitgestellt wird, um seine Lebensdauer zu verlängern.

Es gibt zwei gegensätzliche Auswirkungen des Bohrens auf die Steuerung des Abstichkanaldurchmessers. Bei vorzeitigem Meißelverschleiß kommt es zu einer negativen Rillenbildung (Durchmesser nimmt gleichmäßig bis zum Bohrstangendurchmesser zur heißen Seite hin ab. Häufiger jedoch neigt ein Meißel, der seine Schneide nicht behält, zum Wandern, was zu einer positiven Riffelung führt (Vergrößerung das Loch zur heißen Seite) oder ein „Pilzeffekt“. Herkömmliche Konstruktionen von Gesteinsbohrern bieten dagegen einen erhöhten Widerstand und werden oft bevorzugt, obwohl der Bohrer immer noch bei jedem Gewindebohrer ausgetauscht werden muss. Auch der Übergang von Gewinde- zu Bajonett-, Es wird berichtet, dass Bohrstangenkupplungen das Vorkommen von fest in Kupplungen eingeklemmten Bohrstangen begrenzen.

Die direkte Folge eines glatten, geraden Abstichkanals ist ein gleichmäßiger, glatter Abstichstrom. Im Gegensatz dazu induziert ein Zapfkanal mit einer inneren Korkenzieherform einen rotierenden und sprühenden Zapfstrahl. Weicheres Bohren mit „Lassen Sie den Bohrer die Arbeit machen“ und versuchen Sie nicht, das Abstichloch mit maximaler Kraft zu öffnen, die die Bohrstange verbiegen und einen Korkenzieherzustand erzeugen kann, was zu einem gleichmäßigen Abstichstrom führt.

Hahnlochverschluss

Es ist wichtig, dass das Abstichloch mit hoher Sicherheit verschlossen ist und auch sichergestellt ist, dass die gewünschte Menge an Abstichlochmasse installiert wurde. Es ist zusätzlich darauf zu achten, dass es beim Einfahren der Schlammkanone nicht zu einer ungeplanten Selbstöffnung des Abstichlochs kommt. Die vollständige Eliminierung der Selbstöffnung ist sehr wichtig.

Normalerweise werden hochentwickelte und leistungsstarke Schlammpistolen zum Verschließen des Abstichlochs verwendet. Auch hier darf die Wichtigkeit einer ganzheitlichen Betrachtung von Schlammkanone, Abstichlochmasse und Abstichlochbetriebspraxis als vollständig integriertes System nicht unterschätzt werden. Die Kopplung einer harten Abstichlochmasse der neuen Generation mit einer alten, schwachen Schlammpistole, die nicht in der Lage ist, die Abstichlochmasse richtig in das Abstichloch zu befördern, wird zwangsläufig scheitern. Im Allgemeinen ist ein gut durchdachtes „Design“ der Abstichlochmasse normalerweise ein Kompromiss zwischen „Gerätefähigkeit“ und „Prozess“-Anforderungen.

Während das manuelle Verstopfen auf den ersten Blick extrem einfach erscheinen mag und eine direkte Schnittstelle des Bedieners mit einem heißen Abstichstrom erfordert, kann eine übermäßige Zugabe von Ton in Stichlöchern, die durch automatische Schlammkanonen möglich ist, bei falscher Steuerung möglicherweise eine zerstörerische (aber oft verborgene) Wirkung haben auf einem Hahnloch und Futterumgebungen.

Ein perfekt zylindrischer 1 m langer Stichkanal mit 50 mm Durchmesser benötigt theoretisch nur 2 Liter Stichlochmasse, um ihn vollständig zu füllen. Dies erhöht sich auf 5 Liter, wenn es durchschnittlich bis zu einem Durchmesser von 80 mm getragen wird, entweder durch positive Riffelung (verschlimmert durch Sauerstofflanzen und/oder Vergrößerung durch Badverschleiß der heißen Fläche des Abstichlochs) oder negative Riffelung entlang des Abstichkanals. Es ist ziemlich erstaunlich, diese Menge an Abstichlochmasse mit der Masse zu vergleichen, die für Hochöfen mit 1,8 m bis 2 m oder häufiger 2,5 m bis 4 m Abstichlochlänge verwendet wird, von "so wenig" wie 10 Liter bis 20 Liter , über 50 Liter bis 120 Liter bis hin zu 200 Liter bis 300 Liter Hahnlochmasse pro Verschluss, wenn man versucht, einen „Pilz“ zu stabilisieren.

Der Gießereibetrieb beinhaltet normalerweise eine erhöhte Injektion der Abstichlochmasse, wenn sich die Abstichlochlänge verkürzt und umgekehrt. Insbesondere in der Praxis des aufeinanderfolgenden Abstichs einzelner Abstichlöcher ist eine übliche zusätzliche Praxis, die bei den anderen ruhenden Abstichlöchern befürwortet wird, die gelegentliche Masseninjektion von Abstichlöchern, um den "Pilz" -Zustand aufrechtzuerhalten, der ansonsten einer fortschreitenden Auflösung (wenn geringfügig mit Kohlenstoff ungesättigt) und Verschleiß unterliegt in Kontakt mit Herdflüssigkeit.

Die Verwendung von sich verjüngenden Düsenspitzen in den Schlammkanonen sorgt für eine bessere Abdichtung gegen die Zapflochbuchse. Bei modernen Schlammkanonen wird ein schnelles und automatisiertes druckreguliertes Schwenken der Schlammkanone angewendet, um Schäden an der Schlammkanonendüse weiter zu minimieren und das Risiko eines starken Aufpralls auf die Anstichkanalfläche und / oder den Kanal zu verringern, die andernfalls reißen oder sogar reißen könnten feuerfesten Hahnloch und 'Pilz' entfernen. Der Schwenkdruck wird normalerweise etwas höher im Verhältnis zum Druck des Schlammkanonenrohrs eingestellt (200 bar bis 315 bar Abstichloch-Massendruck), was zu einer Druckkraft von mehr als 60 Tonnen auf die Abstichlochfläche/Frontplatte führt, insbesondere um einen stärkeren Abstich zu drücken Lochmasse, die dazu neigen, das Potenzial für eine Umgehung der Abstichlochmasse zwischen der Düse und der Abstichlochfläche/Frontplatte zu begrenzen. Eine automatische Steuerung der Schlammkanonen-Kontaktkraft wird ebenfalls bevorzugt, um das Risiko einer übermäßigen mechanischen Beschädigung des feuerfesten Materials des Abstichlochs zu begrenzen. Außerdem kann eine gestaffelte, mehrstufige Schlammkanoneneinspritzung mit unterschiedlichen Geschwindigkeiten praktiziert werden, um optimale Abstichlochbedingungen zu erreichen. Dies kann nämlich (i) einen ersten Stoß umfassen, der aus einem schnellen Stoß von 45 kg Stichlochmasse besteht, um das gesamte Material aus dem Stichkanal zu entfernen, gefolgt von einem langsameren Stoß von weiteren 45 kg Stichlochmasse, um den „Pilz“ zu bilden, und einem letzten sehr langsames Drücken der variablen Stichlochmasse, um den „Pilz“ noch weiter aufzubauen und die Stichlochmasse im Stichloch zu verdichten, und (ii) zweiter Stoß mit sehr langsamem Stoß 5 min nach dem ersten Stoß und mit weniger als 5 kg Hahn Lochmassenaddition, um die Abstichlochmasse weiter zu verdichten und Hohlräume zu schließen. Um das Risiko eines Abstichlochausbruchs zu verringern, bleibt die Schlammpistole dann 5 Minuten lang in Position, damit die Abstichlochmasse ausreichend aushärten kann, bevor sie von der Abstichlochfläche entfernt wird.

Hahnlochlängen

Es ist wichtig, dass alle Abstichparameter, einschließlich der Abstichlochlängen, so konstant wie möglich gehalten werden. Die Schwankungen der Abstichlochlängen können auf Tonkanonenfähigkeiten, die Tonmenge, die während des vorherigen Verstopfens in das Abstichloch gedrückt wurde, und die Qualität der Abstichlochmasse zurückgeführt werden. Ein zu kurzes Stichloch kann zu einem Sicherheitsrisiko eines sich selbst öffnenden Stichlochs führen, und ein zu langes Stichloch kann dazu führen, dass die Bohrmaschine das Stichloch nicht öffnet, was die Verwendung von Sauerstofflanzenrohren erfordert, um das Stichloch für den Ofen zu öffnen Tippen. Die für einen stabilen Betrieb erforderliche Stichlochlänge ist abhängig von der Ofengröße und der für einen ausreichenden Stichlochschutz ausreichenden Pilzgröße. Es ist wichtig, eine Abstichlochlänge zu erzielen, die größer ist als die anfängliche Dicke der Herdkohlesteine

Verschleißphänomene am Stichloch

Die Bohrbarkeit der Stichlochmasse ist definiert als die Leichtigkeit, mit der das Stichloch nach dem Stopfen geöffnet werden kann. Das erfolgreiche Bohren und Schließen hängt nicht nur von der Ausrüstung und der Qualität der Stichlochmasse ab, sondern auch vom Urteilsvermögen und der Erfahrung des Bedieners. Bevor ein Stichloch aufgebohrt werden kann, muss der Stichlochmasse ausreichend Zeit zum Aushärten gegeben werden, um Spritzer zu Beginn eines Stichs und/oder vorzeitigen Verschleiß des Stichlochs zu vermeiden. Während des Aushärtungsprozesses werden die flüchtigen Bestandteile aus der Mischung ausgebrannt und der Ton beginnt auszuhärten, um eine feste, ordnungsgemäße Abdichtung des Hahnlochs zu ermöglichen. Beim Abstich des Ofens nimmt die innere Erosion des Abstichlochs während des Abstichs sowohl durch den chemischen als auch den mechanischen Angriff des Eisens, der Schlacke und des Gases zu. Der Verschleiß im und um den Stichlochbereich tritt in den folgenden Stadien auf, nämlich (i) Verschleiß am Pilz, (ii) Verschleiß am Stichlochdurchmesser und (iii) Verschleiß, der die Öffnungsweite des Stichlochs vergrößert.

Stichlochüberwachung

Die Überwachung von Abstichlöchern besteht aus zwei unterschiedlichen Maßnahmen, nämlich (i) einer aktiven Überwachung während des Abstichs und (ii) einer externen Überwachung der Temperaturen im Herd und um die Abstichlöcher herum.

Das Abstichloch wird während des Abstichs aktiv vom Gießereibetreiber überwacht, der für das Öffnen und Schließen des Abstichlochs mit Bohrmaschine und Schlammpistole verantwortlich ist. Er überwacht das Abstichloch während der Dauer des Abstichs auf Auffälligkeiten und ergreift entsprechende Maßnahmen. Er überwacht die folgenden Faktoren.

- Winkel, in dem das heiße Metall und die Schlacke aus dem Abstichloch fließen.

- Splashende Güsse – Spritzer manifestieren sich eher als Spucke als als glatter Strahl, der aus dem Ofen fließt.

- Der Moment, in dem der Ofen während eines Abstichs zu blasen beginnt. Das Blasen ist durch die Emission von Funken anstelle eines Strahls von Eisen oder Schlacke gekennzeichnet.

- Der Zustand des Hahnlochs, d. h. ist es vollständig geöffnet, Bohrwinkel.

Der Winkel des Stroms aus heißem Metall und Schlacke, der aus dem Ofen fließt, hängt vom Flüssigkeitsdruck und Gasdruck im Inneren des Ofens ab. Hohe Abstichwinkel stellen ein Sicherheitsrisiko dar und das Heißwindvolumen in den Ofen muss reduziert werden, um den Abstichwinkel und die Strömung zu kontrollieren. Ein mögliches Spritzen des Abstichlochs zu jedem Zeitpunkt während des Abstichs stellt nicht nur ein Sicherheitsrisiko, sondern auch ein Betriebsrisiko dar. Spritzige Klopfpraktiken führen zu einer Erhöhung des Reinigungsaufwands, der nach dem Klopfen vor dem nächsten Klopfen erforderlich ist. Falls diese Reinigungsarbeit übermäßig ist, da die Zeit von Zapfende bis Zapfbeginn über die Norm hinaus ansteigt, könnte diese Zapfverzögerung zu einem größeren Betriebsrückschlag führen, wie z. B. einer gekühlten Feuerstelle (im schlimmsten Fall).

Das Ausblasen des Abstichlochs, wie es durch austretende Funken angezeigt wird, ist ein Hinweis darauf, dass der Ofen trocken und zum Verstopfen bereit ist. Vor dem Verstopfen muss der Bediener sicherstellen, dass der Ofen tatsächlich bläst und es sich nicht um einen falschen Blas handelt.

Die Temperaturüberwachung erfolgt in der Regel auf zwei Ebenen. Im Kontrollraum kann die Temperatur rund um die Uhr vom Bediener mithilfe eines digitalen Kontrollsystems (DCS) überwacht werden. Zur leicht verständlichen Darstellung der Temperaturen werden Schemata verwendet. Außerhalb des Geländes können die Temperaturen über einen längeren Zeitraum überwacht werden. Dann kann das Maximum über Wochen oder Monate genutzt und der stärkste Verschleiß errechnet werden. Mit diesen Informationen können Vorhersagen über mögliche Problembereiche getroffen werden.

Wird die Temperatur nicht überwacht, besteht die Gefahr, dass der Abstichlochverschleiß bis zum Mantel andauert und nicht eingedämmt wird. Dies kann zu einem Durchbrennen (Ausbrechen) führen, wobei geschmolzenes heißes Metall an der Seite des Hochofenmantels herunterläuft, den Mantel beschädigt, bei Kontakt mit Wasser Explosionen verursacht, Thermoelemente beschädigt und sogar noch größere Schäden verursacht, wie z Hydraulikräume überhitzen und Feuer fangen, wenn sie sich direkt über einem solchen Durchbrand befinden.

Herstellungsprozess

- Gewinde – Gewindebohren und Gewindefräsen

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Hochofenschlackengranulierung in der Gießerei

- Hochofenproduktivität und die Einflussparameter

- Schutz der Hochofen-Herdauskleidung durch Zugabe von TiO2

- Hochtonerdeschlacke und Hochofenbetrieb

- Kühlsystem für Hochöfen

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen